14 класс обработки металла

Обновлено: 05.10.2024

Класс чистоты обработки при изготовлении металлоконструкций напрямую влияет на качество монтажных работ. От этого параметра зависит прочность, износоустойчивость и внешний вид конструктивных элементов. Классификация чистоты обработки позволяет стандартизировать требования по качественным характеристикам металлоконструкций, исключив разногласия между заказчиком и производителем.

Что такое качество металлообработки конструкций

Детали проходят различные виды обработки перед изготовлением металлоконструкций. При использовании фрезеровального станка на поверхности могут образовываться гребешки и впадины. Из-за неровностей качество готовых изделий снижается, в верхних слоях могут образовываться остаточные напряжения, во внутренних – упрочнения. Эти характеристики очень влияют на характеристики готовой металлопродукции. Они определяют особенности деления обработки на классы.

Два основных показателя, определяющие качество готовых изделий:

- Физические характеристики.

- Геометрические параметры.

Их соотношение позволяет эффективно определить класс качества готовой детали.

Физические характеристики

Пластические изменения, которым подвергается металла в процессе обработки, меняет физические параметры заготовок. Внешняя часть упрочняется, с образованием внутреннего напряжения. При фрезерной обработки верхний слой истончается. При обработке цилиндрической фрезой он может достигать 0,04-0,08 мм, торцевой – 0,06-0,1 мм. При появлении внутренних напряжений класс обработки деталей снижается, уменьшается также эксплуатационный срок готовых изделий.

Геометрические параметры

В процессе металлообработки, особенно зубчатой фрезой, на поверхности могут появляться неровности в области кромки. Они легко определяются визуально или на ощупь. Класс геометрической точности формируется с учетом микрогеометрии, на которую влияют такие факторы:

- Тип используемой фрезы, ее износ и качественные характеристики.

- Жесткость металлообрабатывающего оборудования.

- Настройка фрезеровальной машины.

- Механические особенности заготовки.

Наличие шероховатостей на поверхности детали могут привести к таким последствиям:

- Неправильная стыковка деталей.

- Снижение прочностных параметров соединения.

- Дефекты на окрашенной поверхности.

- Нарушение геометрии при проведении измерительных мероприятий.

- Уменьшение жесткости стыков.

- Ускорение окислительных процессов.

- Порча металлоконструкций.

Категории чистоты металлообработки

Классификация предполагает 4 основные категории чистоты обработки металла:

- Грубая. Шероховатости на поверхности определяются визуально, без использования специализированной аппаратуры. Обычно к этой категории относятся металлоконструкции, прошедшие ручную обработку напильниками, фрезами, сверлами или ножами на станках.

- Получистая. При осмотре невооруженным взглядом сложно определить неровности на поверхности металла. Такие металлоконструкции получаются после обработки специализированным станком или напильником с мелким зерном.

- Чистая. Для определения дефектов необходим специальный инструмент. Такой поверхностью обладают детали, обработанные на шлифовальной аппаратуре или при помощи бархатного напильника.

- Очень чистая. Неровности и шероховатости при такой металлообработке практически отсутствуют. Для этого используют ручные шлифовальные инструменты или притирки. Этот класс обработки считается эталонным.

Существует специальная таблица классов обработки поверхности металла. В нее внесены данные, определенные специальным прибором, измеряющим шероховатость. Чистота обработки регламентируется требованиями ГОСТ.

Классы чистоты обработки металлоконструкций

От класса обработки металлоконструкций зависит качество выполнения работ. Класс также влияет на прочностные характеристики, внешний вид и устойчивость к износу. Введение в обиход классификации по обработке поверхности изделий упрощает стандартизацию и исключает возникновение разногласий между исполнителем и заказчиком.

Понятие качества обработки

Во время обработки заготовок на фрезерном станке на поверхности образуются гребешки и впадины. Наличие неровностей снижает качество металлоконструкций. В процессе обработки в верхних слоях металла также может образовываться остаточное напряжение, а во внутренних слоях – разность твердости, при которой возникает наклеп или упрочнение. эти вещи влияют на свойства и характеристики готовой продукции, и по ним определяется класс обработки.

Качество готовых изделий определяется двумя основными показателями:

Соотношение физических и механических свойств наружной и центральной частей детали определяют ее качество.

Физические критерии

Во время обработки заготовки подвергаются пластическим изменениям, что влечет за собой изменение характеристик материала по сравнению с первоначальными. При этом происходит упрочнение внешней части и в ней появляется внутренне напряжение. В процессе фрезерной обработки на специальной установке упрочненный слой уменьшается до нескольких сотых миллиметра. При использовании цилиндрической фрезы этот слой может варьироваться в пределах 0,04-0,08 мм, а при использовании торцевой фрезы этот параметр составляет от 0,06 до 0,1 мм. Наличие внутреннего напряжения и упрочнений способствует снижению класса обработки деталей, они снижают продолжительность их эксплуатации.

Микрогеометрические критерии

Грубая черновая обработка с использованием зубчатой фрезы, особенно на больших оборотах, вызывает появление неровностей на кромке деталей, которые можно обнаружить невооруженным взглядом и легко определить на ощупь. Шероховатости и волнистости же менее заметны и практически не прощупываются.

Класс геометрической точности зависит от микрогеометрии, которая зависит от таких параметров:

- качество, износ и форма фрезы;

- жесткость оборудования для обработки и возникающие в процессе вибрации;

- параметры настройки фрезерной машины;

- механические особенности металлической заготовки.

К чему могут привести шероховатости на поверхности металлоконструкций

- некорректная стыковка элементов;

- снижение прочности соединения;

- дефектное наложение лакокрасочных и гальванических покрытий;

- нарушение геометрических данных при измерении;

- падение жесткости стыков;

- ускорение процессов окисления;

- порча металла.

Категории чистоты обработки металла

- Грубая. Наличие шероховатостей можно определить невооруженным взглядом. Получается при использовании метода ручной обработки крупным напильником или фрезами, ножами и сверлами на специальном станке.

- Получистая. При визуальном осмотре неровности практически не заметны. Получается при применении ручного напильника с мелкоабразивной поверхностью или специализированного станка.

- Чистая. Дефекты можно различить только используя специальный инструмент. Для ее получения используется бархатный напильник или специальный шлифовальный агрегат.

- Очень чистая. Предполагает практически полное отсутствие неровностей и шероховатостей. Получается при помощи использования высокоточного ручного шлифовального инструмента или притирки. Такой класс чистоты обработки принят за эталонный.

Классы обработки поверхности металла

Для определения шероховатости используется специальный прибор, а измерение этого критерия проводится в единицах микрометр. Регламент определения чистоты установлен нормами ГОСТ. Всего существует 14 классов обработки поверхности металлоконструкций, которые указаны в таблице.

Чистота обработанной поверхности

После фрезерования, как и после любой другой механической обработки, поверхности не являются абсолютно гладкими. На них всегда имеются неровности в виде чередующихся впадин и гребешков разной формы и размеров. Эти неровности получаются от воздействия режущих граней фрезы на поверхность и характеризуют чистоту ее обработки.

Неровности, получающиеся после грубой обработки, например, после фрезерования с большой подачей, видны невооруженным глазом и легко ощутимы пальцем. Неровности после чистовой обработки, например, после фрезерования с малой подачей, не заметны невооруженным глазом и почти не ощутимы.

Чистотой обработанной поверхности называют степень ее гладкости, определяемую величиной гребешков, впадин и других неровностей, получающихся после обработки.

Классификация чистоты поверхности.

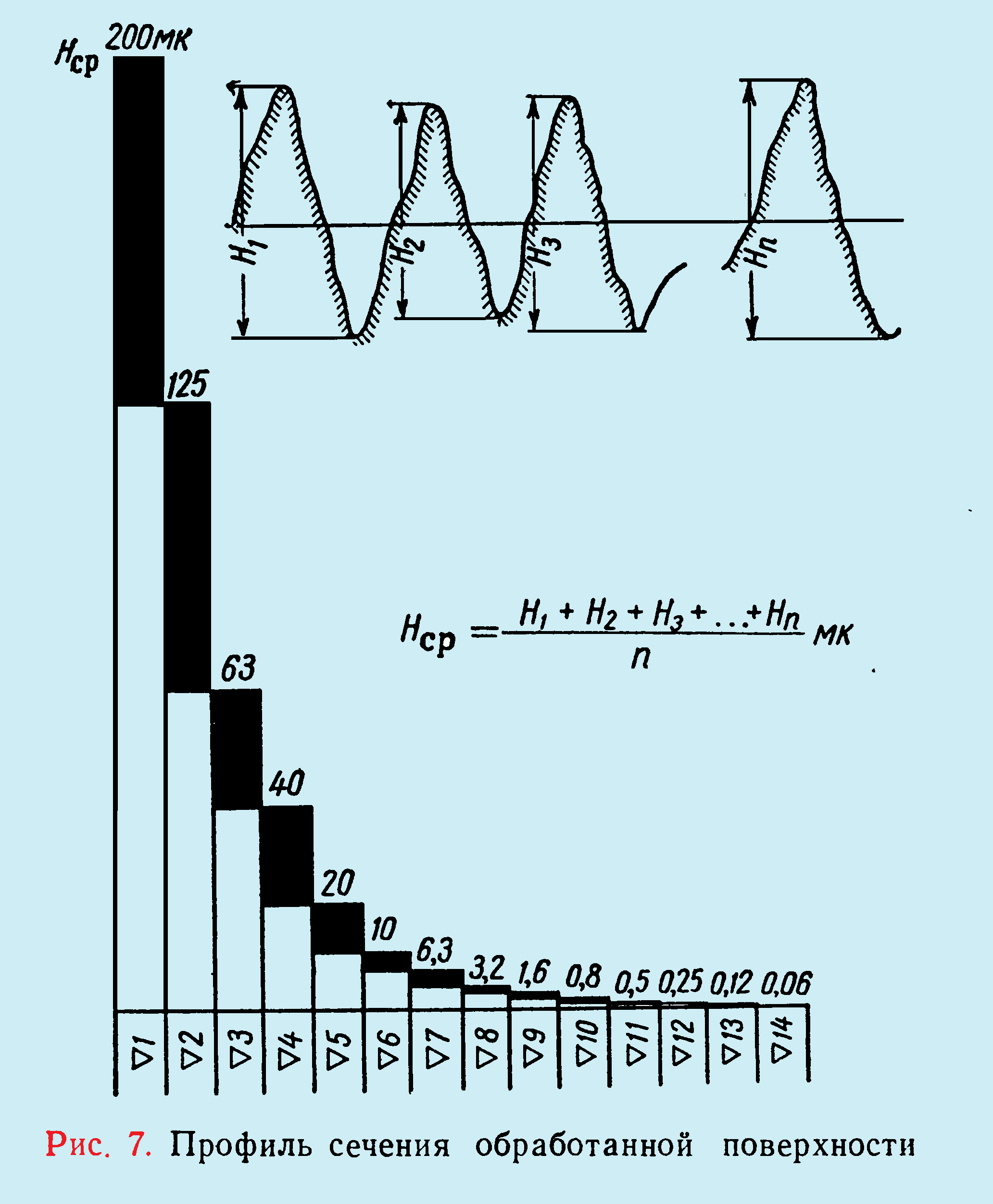

Для оценки чистоты обработанной поверхности в Советском Союзе действовал Государственный общесоюзный стандарт на чистоту (шероховатость) поверхности. Согласно этому стандарту в зависимости от величины неровностей (высоты гребешков и глубины впадин) чистота поверхности делится на классы, каждому из которых соответствует цифра со знаком чистоты в виде одного треугольника впереди. Это обозначение проставляется в чертеже детали на подлежащей обработке поверхности. Всего в СССР установлено 14 классов чистоты поверхности, характеризующихся средней высотой неровностей Нср. На рис. 7 показан профиль сечения обработанной поверхности с неровностями (гребешками и впадинами). Высота неровностей Нср, обозначаемая обычно в микронах (мк), показана на рис. 7 для каждого класса чистоты.

При фрезеровании могут быть достигнуты следующие классы чистоты:

- 1, 2 и 3-й классы ( ∇1 , ∇2 и ∇3 ), характеризующие грубые поверхности, получаемые в результате предварительного (чернового) фрезерования;

- 4, 5 и 6-й классы ( ∇4 , ∇5 и ∇6 ), характеризующие чистые поверхности, получаемые в результате получистового и чистового (окончательного) фрезерования;

- 7, 8 и 9-й классы ( ∇ 7 , ∇8 и ∇9 ), характеризующие очень чистые поверхности, получаемые в результате скоростного фрезерования.

Контроль чистоты поверхности.

Контроль чистоты поверхности осуществляется путем сравнения проверяемой поверхности с образцами (эталонами) или с помощью специальных приборов.

В производственных условиях при контроле чистоты поверхности, полученной фрезерованием, применяют образцы, изготовленные для 4, 5, 6 и 7-го классов чистоты ( рис. 8 ). Образец прикладывают к обработанной поверхности и сравнивают, что дает возможность определить чистоту поверхности до 7-го класса в пределах ошибки на один класс.

Применение лупы с 5—10-кратным увеличением дает возможность сравнивать поверхности примерно до 8—9-го классов чистоты с той же погрешностью в пределах одного класса.

Классы чистоты обработки металла

Классы обработки металла являются показателем качества выполненной работы. А от этого в свою очередь зависят прочностные характеристики деталей, их стойкость к износу и даже внешний вид.

Благодаря введению классификации степени обработки поверхности изделий стало гораздо легче определять их соответствие стандартам. Это не только способствует увеличению срока эксплуатации полученных деталей, но и предупреждает разногласия между исполнителем и заказчиком.

Понятие качества поверхности металла после обработки

После обработки на фрезерном станке, как и после других работ с заготовкой, на ее поверхности образуются неровности – гребешки и впадины (иначе говоря, шероховатости и волнистости). В верхних слоях материала также появляется остаточное напряжение, на некоторых глубинах проката возникает разность твердости, которая проявляется как упрочнение или наклеп. Такие изменения влияют на свойства готовых изделий и, следовательно, на качество их поверхностей. Все эти характеристики и определяют класс обработки металла.

Качество готовых деталей определяется как их физическими, так и геометрическими показателями.

Качество поверхности изделия определяется соотношением физических и механических свойств его центральной части с наружной.

Во время обработки металлических заготовок их поверхность подвержена пластическим изменениям, поэтому и прочие характеристики материала в готовом изделии отличаются от первоначальных. Внешняя часть пластины при этом упрочняется, в ней появляются внутренние напряжения.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

После финального этапа обработки металла на фрезерной установке упрочненный слой распространяется всего на несколько сотых миллиметра, тогда как после первичного воздействия цилиндрической фрезой его толщина в среднем составляет 0,04–0,08 мм, достигая при этом и 0,12 мм. При воздействии торцевой фрезой параметр равняется 0,06–0,1 мм, хотя может быть и 0,2 мм. Возникающие внутренние напряжения и упрочнения поверхности понижают класс обработки металла за счет уменьшения усталостной прочности изделия. Такие деформации сокращают эксплуатационный срок детали, что приводит к необходимости ее скорой замены.

Рекомендуем статьи по металлообработке

- Микрогеометрические критерии качества.

При грубой черновой обработке зубчатой фрезой на больших оборотах и при повышенной глубине сечения на кромке изделия остаются неровности, которые заметны невооруженным глазом и легко определяются на ощупь. Шероховатости и волнистости, образующиеся при промежуточной и чистовой обработке на малых оборотах и при неглубокой резке, визуально незаметны и едва прощупываются.

Класс геометрической точности обработки металла зависит от наличия на поверхности изделия неровностей: впадин, гребешков, шероховатостей и пр. Подобные дефекты на малой площади поверхности называются ее микрогеометрией.

Микрогеометрия поверхности при обработке проката зависит от:

- геометрии фрезы, ее качества и степени износа;

- вибраций, возникающих из-за недостаточной жесткости станка или его рабочих элементов;

- установленных настроек работы фрезерной машины (скорости и глубины раскроя, подачи на зуб, охлаждения);

- механических свойств обрабатываемого листа и самой фрезы.

Влияние шероховатости на работу деталей

Как упоминалось ранее, в процессе придания металлическому листу нужной конфигурации на местах воздействия остаются шероховатости – небольшие впадины и гребешки, влияющие на определение класса обработки металла. Они могут возникнуть вследствие неровности режущего инструмента или вибраций, возникающих в ходе работы, остаться как отпечаток неровности на самом штампе или форме и т. д.

Наличие шероховатости детали, установленной в машину или другой агрегат, может привести к:

- некорректному сопряжению элементов за счет смятия материала или ускоренному износу выступов детали;

- падению прочности соединения, дефектам при наложении лакокрасочных и гальванических покрытий;

- некорректным результатам геометрических измерений элемента;

- снижению жесткости стыковых соединений;

- разрушению уплотнений, сопряженных с поверхностями валов;

- снижению усталой прочности элемента за счет концентрации напряжения в шероховатостях;

- ускоренному окислению и порче металла и др.

Класс чистоты обработки металла зависит от степени шероховатости его поверхности. Он рассчитывается как высота неровностей и периодичность их повторений. На этот показатель влияет два основных фактора: метод воздействия и используемый инструмент.

Существует четыре категории чистоты обработки металлических заготовок:

- Грубая, когда шероховатости видны невооруженным глазом. Получается вследствие ручной обработки при помощи крупного напильника или при использовании фрез, ножей, сверл на первичном этапе машинной обработки.

- Получистая, когда неровности едва заметны или незаметны при визуальном осмотре. Достигается при использовании ручного мелкоабразивного напильника или специализированного станка в качестве чистовой обработки.

- Чистая, когда дефекты поверхности различимы только при использовании дополнительных инструментов. Получается при чистовой обработке бархатным напильником или при использовании специального шлифовального агрегата.

- Очень чистая, когда неровности поверхности отсутствуют практически полностью. Достигается в результате использования притирки или при высокоточной ручной шлифовке напильниками с минимальной степенью абразивности. Этот класс чистоты обработки металла считается эталонным.

14 классов обработки поверхности металла

Шероховатость готового изделия определяется специальным прибором. Единица измерения данного критерия – микрометр. Причем существует две категории шершавости: исходный, достигаемый за счет производственной обработки поверхности, и равновесный, который получается в процессе эксплуатации детали за счет ее естественного износа.

Чистота обработки металла регламентируется ГОСТом, который содержит четкие требования к характеристикам деталей той или иной категории. Всего существует 14 классов, при этом первый класс – наиболее грубый, четырнадцатый – максимально чистый.

Степень неровности поверхности определяется посредством трех числовых критериев:

- L – длина участка поверхности (мм);

- Rz – высота неровности (мкм);

- Ra – среднеарифметическое отклонение профиля (мкм).

Показатель среднеарифметического отклонения свидетельствует о степени шероховатости поверхности. Классы чистоты обработки металла с 6-го по 14-й имеют три разряда (а, б, в), поскольку характеризуются минимальными погрешностями.

Таблица. Значения параметров Ra и Rz, соответствующих той или иной категории шероховатости. Стоит отметить, что теоретически лучше использовать в качестве контрольного показателя Ra вместо Rz.

Класс чистоты обработки металла

Базовая длина l, мм

Ra предпочт., мкм

Ra допустимые, мкм

320; 250; 200; 160

1,60; 1,25; 1,00; 0,80

0,80; 0,63; 0,50; 0,40

0,40; 0,32; 0,25; 0,20

0,20; 0,16; 0,125; 0,100

0,100; 0,080; 0,063; 0,050

Методы определения степени шероховатости

Неровность поверхности определяется при помощи разных методик. В одних случаях она оценивается визуально, в других – посредством особых приборов. Причем контроль может производиться на разных этапах обработки. Стоит отметить, что визуальный осмотр не позволяет с точностью оценить уровень шероховатости изделия и, следовательно, определить класс обработки металла. Он лишь показывает, есть ли на детали выраженные дефекты.

Существует также два метода определения степени неровности металла: поэлементный, когда сравниваются отдельные показатели, и комплексный, когда проводится сравнение данного изделия с эталоном. Первый метод считается более точным. Его можно воплотить следующими способами:

1. Щуповой способ оценки класса обработки металла.

Замер осуществляется посредством непосредственного контакта с изделием при использовании особого прибора – профилометра. Он обладает тонкой и острой алмазной иглой, с помощью которой производится замер, а чувствительный датчик записывает показатели.

Алмазная игла устанавливается перпендикулярно измеряемой поверхности и равномерно перемещается. При обнаружении даже минимальных неровностей возникают механические колебания наконечника. Они направляются в датчик, который преобразует обычное волнение в сигнал, усиливает его с помощью преобразователя и замеряет. Полученные показатели предельно точно повторяют характеристики измеряемого объекта.

В зависимости от типа преобразователя профилометры делятся на электронные, пьезоэлектрические, индукционные и индуктивные. Последние являются наиболее распространенными.

Профилометры позволяют лишь измерить имеющиеся шероховатости, а полиграфы также обладают функцией их записи в рамках заранее определенного масштаба.

2. Оптический способ оценки класса обработки металла.

Определение неровности происходит бесконтактно. Существует целый ряд методов применения оптической оценки. К наиболее распространенным относятся: прием светового свечения и теневой метод, растровый и микроинтерференционный.

- Прием светового свечения и теневой метод.

Способ светового свечения предполагает следующий сценарий: поток света проходит через узкую щель, превращаясь в тонкий пучок световых волн.При помощи объектива этот пучок под определенным углом направляется на металлическую поверхность. Отражаясь от нее, поток света вновь проходит через объектив и, попадая на окуляр, генерирует изображение щели. Если изделие не имеет шероховатостей, то на окуляре проявится идеально ровная полоса света, если дефекты поверхности есть, то и световая линия будет искривленной.

Теневой метод – это, можно сказать, дополненный световой. Основное отличие состоит в том, что возле металлического изделия устанавливается линейка со скошенным краем. Световой луч подается на исследуемую поверхность и словно срезается ребром линейки. Из-за этого на детали появляется тень, которая точно повторяет ее форму. Для определения класса обработки металла таким способом полученную тень рассматривают под микроскопом и делают соответствующие выводы.

При оценке поверхности металлического изделия растровым методом на нее накладывается стеклянная пластина с нанесенными параллельными линиями, которые находятся на одинаково малом расстоянии друг от друга. При подаче на пластину светового луча под углом в местах шероховатостей тень от линий, нанесенных на стеклянную пластину, накладывается на реальные контуры. Образуются так называемые муаровые полосы, которые и говорят о наличии гребешков и впадин. Для более точной оценки показателей шершавости используют растровый микроскоп.

Метод предполагает применение особого устройства, который состоит из интерферометра и измерительного микроскопа. Первый элемент позволяет получить интерференционную карту поверхности с искривленными линиями в местах шероховатостей, а второй помогает их измерить.

Для оценки класса обработки металла в труднодоступных местах или на элементах со сложной геометрией можно применить метод слепков. Он предполагает выполнение негативных копий изделий при помощи гипса, парафина или воска и их исследование щуповым способом. То есть метод слепков является вспомогательным, а не самостоятельным и применить его можно только в комплексе с одним из измерительных приемов, описанных выше.

Внедрение категорий чистоты поверхностей металлических изделий позволило установить общепринятые нормы и проводить оценку деталей в соответствии с ними, составлять требования качества не для отдельных элементов детали, а целых групп, объединенных общими характеристиками. Разделение на классы обработки металла стало катализатором проектирования приборов, отвечающих тем или иным параметрам, появления единых принципов измерения и, как следствие, совершенствования процесса изготовления типовых элементов.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: