3 группа поверхности металла

Обновлено: 19.04.2024

Группа качества поверхности – характеристика, определяющая список и типы разрешенных дефектов для поверхности сортового проката. ГОСТ 4543-71 устанавливает классификацию по этому показателю. Его положения распространяются на кованую и горячекатаную продукцию. Есть несколько основных категорий – 1, 2, 3.

Особенности каждой категории

Прокат, относящийся к типу 1, должен быть очищен от местных дефектов методом зачистки или пологой вырубки. В первом случае нужно выдерживать определенную глубину, рассчитывая ее от фактического размера. Она не должна быть больше нормативов:

| Размеры изделия в мм | Максимальная глубина, необходимая при зачистке | |

| Для качественной и высококачественной стали | Для особо высококачественного материала | |

| 200 и больше | До 6% общего размера | До 3% общего размера |

| От 140 до 200 | До 5% общего размера | До 3% общего размера |

| 80-140 | Установленная сумма максимального отклонения | Половина установленной суммы максимального отклонения |

| 79 и меньше | Половина установленной суммы максимального отклонения | |

Без зачистки на поверхности изделия могут присутствовать небольшие риски, рябь или вмятины. Волосовин быть не должно.

В типе 2 могут присутствовать небольшие риски, рябь, вмятины. Главное, чтобы они не превышали половину суммы предельных отклонений. Допускаются и небольшие волосовины по глубине не больше четверти максимально допустимого отклонения на размер. Они не должны быть больше 0.2 мм.

В прокате категории 3 не допускаются никакие дефекты, если по вырубке и контрольной запиловке их глубина превышает значения, указанные ниже:

- для качественной и высококачественной стали при размере 100 и больше – сумма предельного отклонения;

- для особо высококачественной стали при размере 100 и больше – минусового допуска.

- для всех видов стали размеров меньше 100 – минусового допуска.

Прокат классифицируется по назначению. 1ГП применяется без обработки поверхности, 2ГП – с горячей отделкой давлением, 3ГП – для механической холодной обработки резанием.

На нашем мы решили разместить словарь металлургических терминов с описанием основных понятий и определений. В словаре мы собрали самые разные термины с определениями и разместили их в алфавитном порядке. Найти в словаре нужный термин или определение, можно по первой букве из алфавитного указателя или с помощью Поиска по словарю.

Задачи словаря терминов и определений

Основной задачей подробного словаря металлургических терминов является знакомство наших клиентов и потенциальных заказчиков с понятиями и стандартизированными терминами, принятыми в таких областях, как:

- определение понятий ГОСТ, ОСТ, ТУ;

- технологии производства металлопродукции;

- способы термической, химической и механической обработки металлов;

- классификация, типы, форма и размеры металлоизделий;

- маркировка металлоизделий и металлоконструкций;

- марки металлов, химический состав металлов и сплавов;

- максимально допустимые отклонения от стандартных размеров;

- эксплуатационные характеристики продукции;

- виды, классы и плотность антикоррозионных покрытий;

- типы изоляционных и защитных покрытий;

- наименования и методы оценки качества изделий;

- виды дефектов и брака;

- условия хранения и транспортировки металлопродукции.

Большое разнообразие терминов, которые используются для обозначения металлоизделий, их характеристик и свойств, может вызывать определенные затруднения у тех, кто не знаком со спецификой металлопроката.

Подробное и простое описание позволит нашим клиентам легко ориентироваться в названиях и определениях, сделает понятным любой технический документ.

Очень важным является правильная терминология и ее единообразие в тесте заявки на металлопрокат, в спецификации, маркировке, сертификатах, технической, конструкторской и сопроводительной документации. Это дает возможность заказчику и менеджеру, принимающему заявку, правильно понять друг друга, предметно обсудить вопросы, связанные с габаритными размерами металлопроката, механическими свойствами и другими техническими характеристиками изделий или металлоконструкций. Такой подход позволяет свести к минимуму возможные неувязки и претензии, сэкономить время при заказе металлопроката.

Мы планируем регулярно дополнять словарь терминов и определений:

- Узкоспециализированными терминами, правильное значение которых нужно искать в отраслевых документах.

- Общими терминами, которые могут иметь несколько значений.

- Номенклатурными наименованиями с графическими изображениями и подробными описаниями.

В нашем словаре вы найдете емкие определения и описания таких понятий, как вид и класс покрытия, тип термообработки, состояние металла, группа твердости и качества поверхности, стандарты на допуски, точность прокатки по длине, толщине и ширине, плоскостность и кривизна, испытания на ударный изгиб и на раздачу. Вы познакомитесь с методами входного, текущего и приемочного контроля, методами разрушающего и неразрушающего контроля качества металлоизделий и сварных соединительных швов.

Если вы не нашли в словаре нужного вам термина и его описания, или у вас остались вопросы — обратитесь в службу сервисной поддержки клиентов (CCПK). Наш специалист подробно расскажет о назначении и параметрах проката из черных или цветных металлов, технологиях его обработки, химическом составе материала, форме поставки и других важных характеристиках.

Технические условия

Настоящий стандарт распространяется на тонколистовой холоднокатаный прокат из низкоуглеродистой качественной стали толщиной до 3,9 мм, предназначенный для холодной штамповки.

Дополнительные требования, соответствующие международному стандарту ИСО 3574—86 в части марок СР3 и СР4, набраны курсивом.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2789—73 Шероховатость поверхности. Параметры и характеристики ГОСТ 5639—82 Стали и сплавы. Методы выявления и определения величины зернаГОСТ 5640—68 Сталь. Металлографический метод оценки микроструктуры листов и лентыГОСТ 7565—81 (ИСО 377-2—890 Чугун, сталь и сплавы. Метод отбора проб для химического состава

ГОСТ 7566—94 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 9013—59 (ИСО 6508—860 Металлы. Метод измерения твердости по Роквеллу ГОСТ 10510—80

(ИСО 8490—860 Металлы. Метод испытания на выдавливание листов и лентпо Эриксену

ГОСТ 11701—84 Металлы. Методы испытания на растяжение тонких листов и лент ГОСТ 19904—90 Прокат листовой холоднокатаный. Сортамент

ГОСТ 21014—88 Прокат черных металлов. Термины и определения дефектов поверхности ГОСТ 22536.0—87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1—88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2—87 Сталь углеродистая и чугун нелегированный. Методы определения серы ГОСТ 22536.3—88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4—88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5—87 (ИСО 629—820 Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.10—88 Сталь углеродистая и чугун нелегированный. Методы определения алюминия

ГОСТ 22975—78 Металлы и сплавы. Метод измерения твердости по Роквеллу при малых нагрузках (по Супер-Роквеллу)

3 Сортамент

3.1 Прокат подразделяют:по видам продукции:листы, рулоны;

по нормируемым характеристикам на категории:

по качеству отделки поверхности на группы:

особо высокой отделки — I 1) ,

высокой отделки — II,

повышенной отделки — III (IIIa, IIIб);

по способности к вытяжке (прокат толщиной до 2 мм):

весьма особо сложной — ВОСВ 1) , ВОСВ-Т 2)

особо сложной — ОСВ,

весьма глубокой — ВГ.

3.2 В части сортамента прокат должен соответствовать требованиям ГОСТ 19904.

3.3 Схема условных обозначений проката приведена в приложении 1.

4 Технические требования

4.1 Характеристики

4.1.1 Прокат изготовляют из низкоуглеродистых качественных сталей.

Марки стали приведены в приложении 2.

4.1.1.1 Марку стали устанавливает изготовитель.

4.1.1.1а Процессы, используемые при получении стали и изготовлении тонколистовой стали, обжатой в холодном состоянии, зависят от выбора производителя.

4.1.2 Категории проката в зависимости от нормируемых характеристик приведены в таблице 1.

1) По требованию потребителя.

2) По требованию потребителя с повышенными технологическими свойствами.

4.1.3 Механические свойства проката должны соответствовать требованиям таблицы 2.

Г До 01.01.99 факультативно, после чего норма уточняется.

Таблица 2а — Требования к механическим свойствам тонколистовой углеродистой стали, обжатой в холодном состоянии

1) Минимальный предел прочности на растяжение должен обычно составлять 270 Н/мм 2 . Все значения предела прочности на растяжение даются с точностью до ближайших 10 Н/мм 2 .

2) Для материала толщиной до 0,6мм включительно значения удлинения, приведенные в таблице, должны быть уменьшены на 1.

Минимальные значения удлинения для расчетной длины образца Lg = 5,65 V So (Sg — начальная площадь поперечного сечения образца) могут быть особо оговорены заинтересованными сторонами.

3) Эквивалентные значения твердости по Виккерсу также допускаются к применению в случае согласования заинтересованных сторон при заключении заказа. По согласованию заинтересованных сторон требования потвердости могут не оговариваться. Твердость листа толщиной менее 0,6 мм должна измеряться только всоответствии со шкалой HR30T.

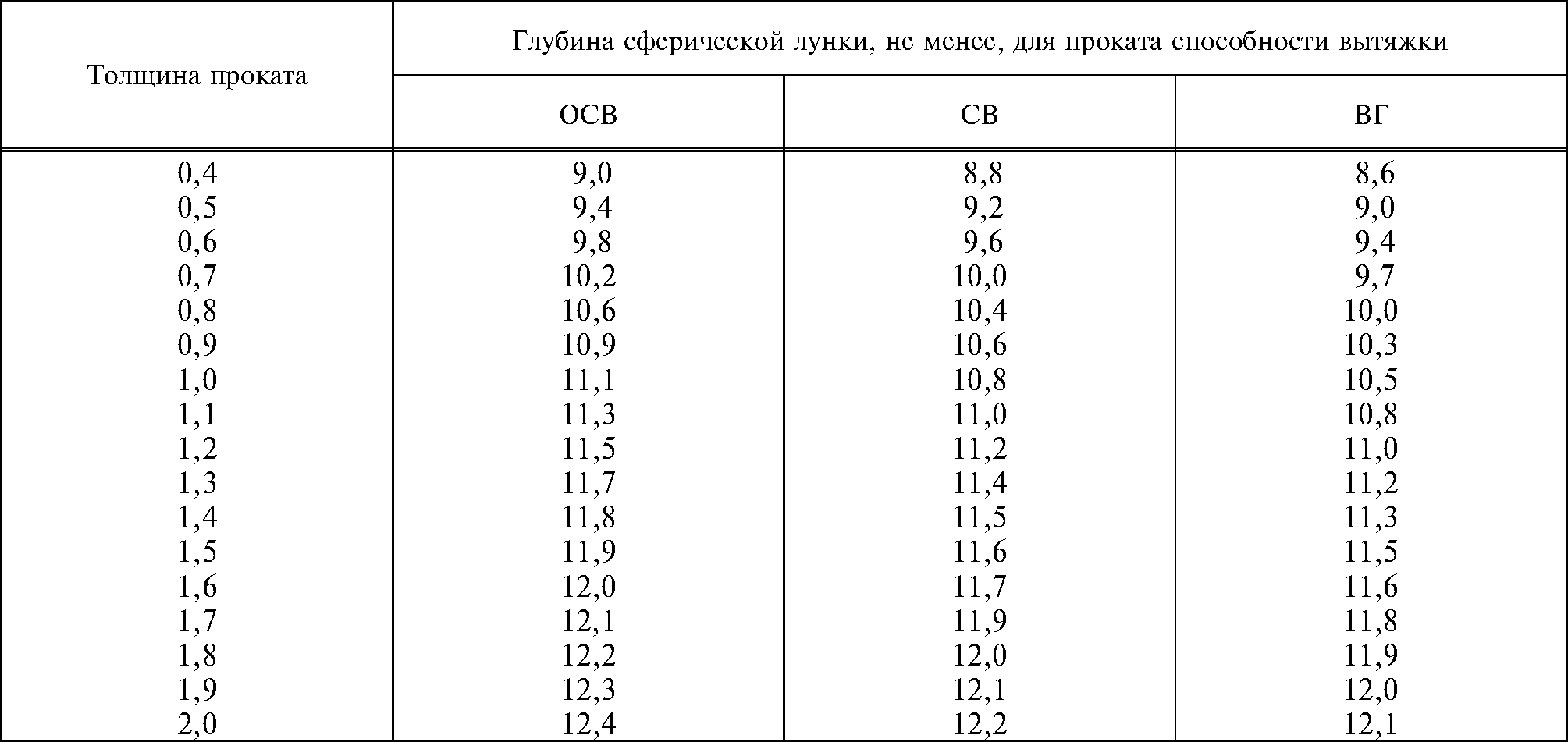

4.1.4 Глубина лунки при испытании на выдавливание должна соответствовать требованиям таблицы 3.

Таблица 3 В миллиметрах

Примечание — Для проката промежуточных толщин нормы глубины сферической лунки берутся по ближайшей меньшей толщине, приведенной в таблице 3._

4.1.5 Прокат изготовляют в термически обработанном и дрессированном состоянии. Посогласованию изготовителя с потребителем прокат изготовляют в недрессированном состоянии, приэтом допускаются полосы — линии скольжения, пятна слипания сварки и перегиб, а показатели попределу текучести, глубине сферической лунки, относительному удлинению, плоскостности ишероховатости не нормируются.

4.1.6 Прокат изготовляют с необрезной и обрезной кромкой.

На кромках не допускаются дефекты, глубина которых превышает половину предельного отклонения по ширине проката и выводящие его за номинальный размер по ширине.

4.1.7 Прокат не должен иметь загнутых уголков, заворотов торцов и кромок под углом более90°, а также складок. Длина концов рулонов неполной ширины не должна превышать ширинурулона.

4.1.8 Поверхность проката должна быть без плен, сквозных разрывов, пузырей-вздутий,раскатанных пузырей, пятен слипания сварки, порезов, надрывов, вкатанной окалины, перетравов,недотравов, полос нагартовки, вкатанных металлических и инородных частиц.

Расслоения не допускаются.

Характеристика качества отделки поверхности приведена в таблице 4.

Определение расположения лицевой стороны проката приведено в приложении 3.

4.1.8а Состояние поверхности тонколистовой стали, обжатой в холодном состоянии, для вытяжки (CR3 и CR4) может быть неодинаковым в случае закрытых и открытых деталей.

Поверхность тонколистовой стали, предназначенной для изготовления закрытых деталей, может иметь поры, незначительные выемки, слабые штрихи или царапины, а также незначительное обесцвечивание.

Поверхность тонколистовой стали, предназначенной для изготовления открытых деталей, должна быть относительно свободна от указанных выше дефектов. Если не оговорено иначе, осмотру подвергается только одна сторона листа.

Тонколистовая сталь, обжатая в холодном состоянии, обычно выпускается с матированной поверхностью, которая пригодна для последующей обычной декоративной окраски, при этом подобнаясталь не рекомендуется для электрохимических покрытий.

При формоизменении тонколистовой стали, обжатой в холодном состоянии, при изготовлении из нее деталей может произойти ухудшение состояния поверхности некоторых локализованных зон, чтоможет потребовать ручной обработки подобных участков деталей для подготовки поверхности кпоследующему применению изделия.

4.1.9 Для проката III группы отделки поверхности допускается удаление поверхностныхдефектов зачисткой мелкозернистым наждачным или войлочным кругом с наждачной пастой. Приэтом на поверхности проката допускаются следы абразивной зачистки, а глубина зачистки не должнавыводить прокат за минимальный размер по толщине.

4.1.10 Величина относительного удлинения и глубина сферической лунки проката весьмаглубокой вытяжки, изготовляемого в дрессированном состоянии, гарантируется изготовителем втечение 10 суток с момента отгрузки.

4.1.10а Величины, указанные в таблице 2а, применимы на период времени, приведенный в таблице 4а, начиная с момента готовности стали к поставке.

4.1.11 Прокат может изготовляться без испытаний механических свойств, вытяжки и микроструктуры при условии штампуемости металла у потребителя.

4.2 Характеристики исполнения, устанавливаемые по требованию потребителя

4.2.1 Прокат с регламентированным химическим составом.

Прокат изготовляют из низкоуглеродистых качественных сталей марок:

08Ю — способность к вытяжке ВОСВ, ВОСВ-Т, ОСВ, СВ;

08кп, 08пс — способность к вытяжке ВГ.

Допускается изготовление проката способности к вытяжке ВГ из стали марки 08Ю.

4.2.2 Химический состав стали по плавочному анализу должен соответствовать требованиямтаблицы 5.

1 В стали марки 08пс допускается массовая доля алюминия до 0,07 %.

2 Допускается массовая доля углерода в стали марки 08Ю до 0,08 %, в стали марки 08пс — до 0,10 % приусловии соблюдения норм механических свойств.

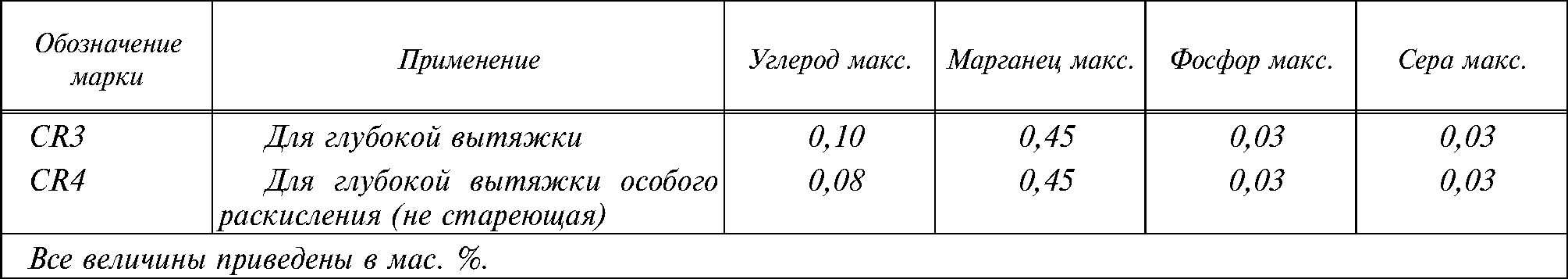

4.2.2а Химический состав (анализ плавки) должен соответствовать величинам, указанным в таблице 5а.

Таблица 5а — Химический состав (анализа плавки)

4.2.3 Прокат II группы отделки — поверхности с нормированной шероховатостью поверхности. Нормы шероховатости устанавливаются по согласованию потребителя с изготовителем.

4.2.4 Прокат весьма глубокой вытяжки (ВГ) с нормированным пределом текучести.

Нормы устанавливаются по согласованию потребителя с изготовителем.

4.2.5 Прокат весьма глубокой вытяжки (ВГ) с контролем твердости. Нормы устанавливаютсяпо согласованию потребителя с изготовителем.

4.2.6 Прокат весьма особо сложной вытяжки (ВОСВ, ВОСВ-Т).

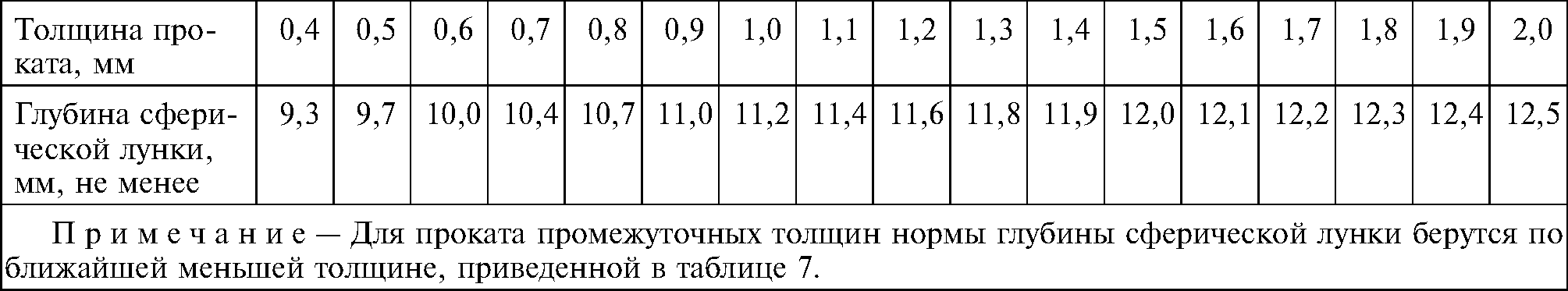

Механические свойства и глубина сферической лунки при испытании на выдавливание должны соответствовать требованиям таблиц 6 и 7.

4.2.7 Прокат весьма глубокой вытяжки (ВГ) с временным сопротивлением разрыву 270—350 Н/мм 2 (28—36 кгс/мм 2 ) и относительным удлинением §4 не менее 34 %. При толщине прокатадо 0,6 мм включ. относительное удлинение §4 должно быть не менее 33 %.

4.2.8 Прокат особо высокой отделки поверхности (I группа). Характеристика качества отделкиповерхности приведена в таблице 8.

4.2.9 Прокат способности к вытяжке ВОСВ, ВОСВ-Т, ОСВ и СВ толщиной 0,5 мм и менее сконтролем твердости.

Нормы должны соответствовать требованиям таблицы 2 и таблицы 6 для толщины проката свыше 0,5 до 0,8 мм. При этом допускается наличие следов деформации на обратной сторонеиспытываемого образца.

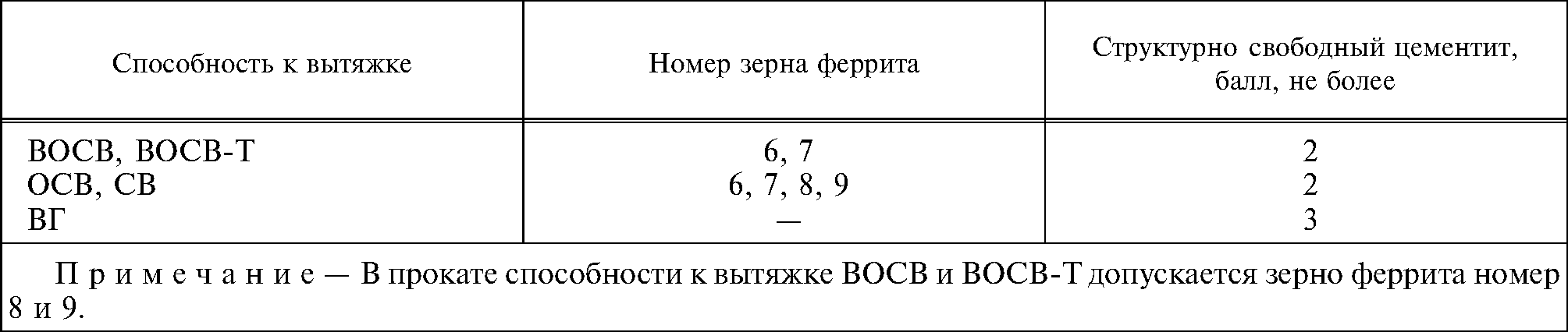

4.2.10 Прокат с контролем микроструктуры

Прокат должен быть с вытянутым зерном.

При равноосной микроструктуре нормы должны соответствовать требованиям таблицы 9.

4.3 Маркировка

4.3.1 Маркировка проката — по ГОСТ 7566 с дополнениями.

4.3.1.1 Маркировка проката должна содержать группу отделки поверхности, размер проката,способность к вытяжке. При изготовлении проката в соответствии с требованиями 4.1.11 указываетсяобозначение — 111Т.

Марка стали указывается при изготовлении проката в соответствии с требованиями 4.2.1.

4.3.1.1а Если не оговорено иначе, нижеследующие данные для идентификации стали должны быть четко указаны на верхнем листе каждой упаковки или на бирке, прикрепляемой к каждому рулону илипоставочному листу:

а — наименование производителя или идентификационный товарный знак;

б — номер настоящего международного стандарта;

в — обозначение качества;

г — номер заказа;

д — размеры продукта;

о — номер партии;

4.4 Упаковка

4.4.1 Упаковка проката — по ГОСТ 7566 с дополнениями:

4.4.1.1 Прокат должен быть смазан с обеих сторон слоем смазки, предохраняющим его откоррозии.

По требованию потребителя прокат не смазывают, при этом допускаются следы смазки, пятна ржавчины, риски и царапины, обусловленные отсутствием слоя смазки.

4.4.1.1а В порядке предотвращения ржавления на тонколистовую сталь, обжатую в холодном состоянии, обычно наносится покрытие из масла, однако в случае такой потребности указанныйтонколистовой материал может поставляться и без масляного покрытия. При этом следует помнить,

что указанное масло не является смазкой для вытяжки или формования и оно должно легко удаляться обезжиривающими веществами.

4.4.1.2 Пачки листов обертывают листами мягкой стали, укладывают на брусья и прочноскрепляют стальными полосами.

Допускается использование других материалов и способов упаковки, обеспечивающих сохранность проката при транспортировании. По требованию потребителя пачки перед обертыванием листами мягкой стали дополнительно обертывают влагонепроницаемой бумагой.

5 Приемка

5.1 Приемка проката — по ГОСТ 7566 с дополнениями:

Прокат к приемке предъявляют партиями. Партия должна состоять из проката одной садки в печь или одного режима термической обработки для печей непрерывного действия, одной категориивытяжки, одного размера по толщине.

Партия проката, изготовленная в соответствии с требованиями 4.2.1, должна состоять из стали одной плавки — ковша.

5.2 Каждая партия должна сопровождаться документом о качестве в соответствии с ГОСТ 7566с дополнениями:

группы отделки поверхности;

категории по нормируемым характеристикам.

При изготовлении проката в соответствии с требованиями 4.1.1 в документе о качестве указывается фактический химический состав стали.

При изготовлении проката в соответствии с требованиями 4.1.1 указывается обозначение — 111Т.

5.3 Для контроля поверхности, размеров, плоскостности, химического состава, механическихсвойств, проведения испытания на выдавливание и определения микроструктуры от каждой партиипроката отбирают два листа или один рулон.

5.4 При получении неудовлетворительных результатов испытаний хотя бы по одному показателю повторную проверку проводят по ГОСТ 7566.

5.4а Если в результате проведения не удалось получить заранее определенные результаты, два повторных испытания следует провести на образцах, приготовленных из выбранного наугад материалаэтой же партии. Результаты обоих испытаний должны соответствовать требованиям настоящегоМеждународного стандарта, в противном случае вся партия может быть забракована.

6 Методы контроля

6.1 Для проверки механических и технологических свойств проката от каждого отобранногорулона отбирают одну пробу на расстоянии не менее 2,0 мм от его конца. От каждой пробы рулонаили отобранного листа отбирают:

по одному поперечному образцу на растяжение (место вырезки — по ГОСТ 7564);

один образец на выдавливание. Образец вырезают длиной, соответствующей всей ширине проката. Испытания проводятся в местах, соответствующих середине и краю по ширине проката(не ближе 40 мм от кромки). За результат испытания принимают среднее арифметическое трехизмерений. При испытании на автоматической машине допускается уменьшение глубины сферической лунки на 0,3 мм;

два образца на микроструктуру — один с края, другой из средней части ширины проката;

по одному образцу на твердость.

6.1а Образцы для испытаний на растяжение и определение твердости

Из каждой партии тонколистового материала, предназначенного для поставки, должен готовиться один представительный образец для испытаний на растяжение (который также используется для определения твердости) в соответствии с требованиями, указанными в таблице 2а. Партия вданном случае представляет собой каждые 50 т или меньше тонколистового материала одинаковогокачества, прокатанного до одинаковой толщины и состояния.

6.2 Испытания проводят:

на растяжение — по ГОСТ 11701 на образцах с расчетной длиной 80 мм и шириной рабочей части 20 мм. На диаграмме растяжения для проката способности вытяжки ВОСВ, ВОСВ-Т, ОСВ иСВ не должно быть площадки текучести. На поверхности образцов после испытаний не должнобыть полос-линий скольжения;

на выдавливание — по ГОСТ 10510.

Допускается проводить испытание на приборе Эриксена на образцах шириной 80—90 мм;

на величину зерна — по ГОСТ 5639;

на наличие структурно-свободного цементита — по ГОСТ 5640 (шкала I).

6.2а Испытания на растяжение должны проводиться в соответствии со стандартом ИСО 6892. Образцы для испытаний на растяжение в поперечном направлении должны вырезаться на половинерасстояния между центром и кромкой листа в направлении прокатки.

6.3 Качество поверхности проката проверяют внешним осмотром без применения увеличительных приборов. Классификация дефектов поверхности — по ГОСТ 21014.

6.4 Отбор проб для химического анализа — по ГОСТ 7565.

6.5 Химический анализ — по ГОСТ 22536.0—22536.3, ГОСТ 22536.4, ГОСТ 22536.5,ГОСТ 22536.10 или другими методами, обеспечивающими требуемую точность.

При возникновении разногласий применяют методы, установленные настоящим стандартом.

6.5а Анализ каждой плавки должен проводиться производителем для определения содержания в мас. % углерода, марганца, фосфора и серы. При необходимости по специальному запросу данныенастоящего анализа должны сообщаться покупателю или его представителю.

6.6 Измерение твердости — по ГОСТ 9013 или ГОСТ 22975 в зависимости от толщины прокатаи ожидаемой величины твердости.

Твердость определяют на образцах, отобранных для испытаний на растяжение вне их рабочей части или на образцах для контроля микроструктуры.

6.6а Определение твердости должно проводиться в соответствии с рекомендациями ИСО/R 1024 и стандартами ИСО 6507-1 или ИСО 6508 с использованием образцов, приведенных в 6.2а.

6.7 Шероховатость поверхности проката измеряют контактным профилометром поГОСТ 2789.

Образцы отбирают от контрольного рулона (листа) на расстоянии не менее 40 мм от кромки и из средней части ширины рулона (листа) по одному образцу размером 200 х 200 мм.

6.8 Допускается применение статистических и неразрушающих методов контроля, обеспечивающих точность определения, достигаемую прямыми методами измерения.

При возникновении разногласий применяются методы контроля, установленные настоящим стандартом.

6.9 Контроль глубины залегания дефектов поверхности проводят по методике предприятия-изготовителя.

Справочник металлопроката

Лист холоднокатаный – правильное наименование - Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения. Холоднокатаный лист производится в соответствии с ГОСТ 16523-97 и ГОСТ 19904-90 из марок стали по ГОСТ 380-2005 и ГОСТ 1050-88.

Листовой прокат - наиболее экономичный вид металлопродукции. Он получил широкое распространение как конструкционный материал в различных отраслях машиностроения. Лист стальной горячекатаный толстолистовой выпускается толщиной 4-160 мм различной ширины и длины. Максимальная ширина 600-1800 мм, длина 2-8 метров. Тонколистовая продукция имеет толщину 1,2 -10 мм, ширину 200-2300мм.

В ряде случаев поверхность листового проката подвергают дополнительной обработке для придания ей соответствующих свойств. Производство листа стального горячекатаного осуществляется по самым современным технологиям. Его изготовляют на самом современном оборудовании, являющимся новейшим достижением научно-технического прогресса. Благодаря этому получается прочное, обладающее долговечностью при эксплуатации, изделие.

Основные технологические операции прокатного производства следующие: подготовка исходного материала, нагрев, прокатка и отделка. При подготовке исходного материала к прокатке с него удаляют различные поверхностные дефекты, что увеличивает выход готового проката. Эта операция особенно необходима при прокатке качественной углеродистой и легированной стали. Соблюдение установленных режимов нагрева металла перед прокаткой, индивидуальный для каждой марки или группы марок стали, правильный выбор температуры начала и конца прокатки, а также режим обжатия влияют не только на качество листа стального горячекатаного, но и на производительность стана. Нарушение данного нагрева металла может привести к получению неудовлетворительных механических свойств готового проката к браку.

Холоднокатаный лист производят путем холодной прокатки на специальных прокатных станах из горячекатаного рулона (подката). Такой способ производства обеспечивает более плотную кристаллическую решетку и отличное качество поверхности, что и позволяет его использовать в качестве материала при производстве сложных изделий, при производстве которых требуется гнутье и штамповка.

ХК лист, так же как и рулон холоднокатаный из углеродистой качественной стали используют для различного рода профилирования – различные короба, кожухи, корпуса и другие изделия, требующие гнутья листа и высокого качества поверхности.

Горячекатаный лист и горячекатаный рулон не получится использовать для холодного профилирования, т.к. такой материал менее пластичный и будет ломаться.

Лист и рулон холоднокатаный из углеродистой стали обыкновенного качества используют при изготовлении простых деталей и элементов, как правило не требующих гнутья и штамповки, но к которым предъявляются высокие требования по качеству поверхности и геометрии.

Лист стальной холоднокатаный используется для производства конструкций машин и механизмов, в строительных производствах. Мы предлагаем Вам продукцию широкого назначения. Она имеет поверхность, которая очень хорошо поддается окрашиванию в различные цвета. Отличаются данные изделия положительными эксплуатационными характеристиками.

Лист холоднокатаный изготавливается по ГОСТ 16523-97.

Сортамент должен соответствовать ГОСТ 19904-90.

Хим.состав стали должен соответствовать ГОСТ 1050-88.

По видам продукции листы холоднокатаные подразделяется на:

- листы (с обрезной кромкой);

- рулоны (с необрезной и обрезной кромкой).

Лист холоднокатаный производится шириной 500 мм и более, в листах толщиной от 0,35 до 5,0 мм и в рулонах толщиной от 0,5 до 3,0 мм.

Степени очистки поверхности металла: ГОСТ 9.402, ИСО 8501

Степени очистки металлов посредством абразивоструйного метода перед окраской или другой обработкой описаны в нескольких стандартах. Наибольшее распространение В России получили следующие два стандарта: ГОСТ Р ИСО 8501-1-2014 и ГОСТ 9.402-2004.

ГОСТ Р ИСО 8501-1-2014

Статус на 2022 год: действующий.

Степени окисления металла обозначаются буквами A - D. Степени очистки поверхности обозначаются буквами "Sa".

Данный стандарт является визуальным, то есть основывается на фотографических образцах, с которыми производится сравнение очищенной поверхности. Таблица с описанием степеней очистки в данном случае является вспомогательным, дополнительным средством контроля.

Таблица 1 — Характеристика степеней абразивной струйной очистки, ИСО 8501-1-2014

| Обозначение степени очистки | Характеристика степени очистки | Описание очищенной поверхности |

|---|---|---|

| Sa 1 | Слабая абразивная струйная очистка | При осмотре без применения увеличительных приборов поверхность должна быть свободной от масла, консистентной смазки и грязи, а также от легко отделимой прокатной окалины, продуктов коррозии, лакокрасочных покрытий и посторонних частиц. |

| Sa 2 | Тщательная абразивная струйная очистка | При осмотре без применения увеличительных приборов поверхность должна быть свободной от масла, консистентной смазки и грязи, а также от большей части прокатной окалины, коррозии, лакокрасочных покрытий и посторонних частиц. Допускается наличие на поверхности трудно отделимой остаточной прокатной окалины. |

| Sa 2 1/2 | Сверхтщательная абразивная струйная очистка | При осмотре без применения увеличительных приборов поверхность должна быть свободной от масла, консистентной смазки и грязи, а также от прокатной окалины, коррозии, лакокрасочных покрытий и посторонних частиц. Любые оставшиеся следы очистки допускаются в виде бледных пятен, точек или полос. |

| Sa 3 | Абразивная струйная очистка до видимой чистой стали | При осмотре без применения увеличительных приборов поверхность должна быть свободной от масла, консистентной смазки и грязи, а также от прокатной окалины, коррозии, лакокрасочных покрытий и посторонних частиц. Она должна иметь равномерный металлический цвет. |

Данный стандарт чистоты поверхности ISO 8501-1:2007 издается в Швеции в виде книги с твердым переплётом и фотографиями-образцами, выполненными особым способом печати на пластиковых подложках. Фотографии демонстрируют четыре уровня окисления (коррозии) металлической поверхности без покрытия, а также образцы четырех степеней очистки этих корродированных поверхностей, очищенных при помощи абразивоструйного метода (всего 28 фотографий). Поверка этой книги не требуется и невозможна, так как сама книга - и есть эталон.

ГОСТ 9.402-2004

Статус на 2022 год: действующий.

. выбор степени очистки поверхности металлов 1-й и 2-й групп от окалины и ржавчины в зависимости от условий эксплуатации проводят по таблице 9.

Таблица 9 — Степень очистки поверхности металлических изделий от окалины и ржавчины в зависимости от условий эксплуатации

| Обозначение степени очистки | Характеристика очищенной поверхности | Обозначение условий эксплуатации лакокрасочных покрытий по ГОСТ 9.104 | Характеристика обрабатываемых изделий и материала |

|---|---|---|---|

| 1 | При осмотре с шестикратным увеличением окалина и ржавчина не обнаружены | У1, УХЛ1, ХЛ1, Т1, О1, ОМ1, ОМ2, В5 | Изделия из 1-й и 2-й групп металлов (см. таблицу Д.1), подлежащие окрашиванию по 1-му и 2-му классам по ГОСТ 9.032 |

| 2 | При осмотре невооруженным глазом не обнаружены окалина, ржавчина, пригар, остатки формовочной смеси и другие неметаллические слои | У1, У2, УХЛ1, УХЛ2, ХЛ1, ХЛ2, Т1, Т2, Т3, О1, ОМ1, ОМ2, ОМ3, В5 | Изделия из 1-й и 2-й групп металлов, подлежащие фосфатированию и окрашиванию |

| 3 | Не более чем на 5 % поверхности имеются пятна и полосы плотно сцепленной окалины и литейная корка, видимые невооруженным глазом. На любом из участков поверхности изделия окалина занимает не более 10 % площади пластины размером 25x25 мм | У1, У2, УХЛ1, У3, УХЛ2, УХЛ3, УХЛ4, ХЛ1, ХЛ2, ХЛ3, Т2, Т3 | Изделия из чугуна и стального литья, поковок и горячих штамповок, прокат и изделия сложной формы |

| 4 | С поверхности удалены ржавчина и отслаивающаяся окалина | УХЛ4 | Труднодоступные места крупногабаритных изделий сложной формы из металла толщиной не менее 4 мм |

Поверхности изделий со степенью очистки 4 окрашиванию не подлежат.

Таблица Д.1 — типы черных металлов

Стали углеродистые обыкновенного качества по ГОСТ 380, сталь тонколистовая малоуглеродистая по ГОСТ 9045, прокат стальной повышенной прочности по ГОСТ 19281, прокат для строительных конструкций по ГОСТ 27772, прокат тонколистовой из углеродистой стали, качественной и обыкновенного качества по ГОСТ 16523

Прокат из стали повышенной прочности (низколегированные стали) по ГОСТ 9281, чугун серый

Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные по ГОСТ 5632 и ГОСТ 20072

Обратите внимание: эти два стандарта имеют обратную зависимость в порядке степеней очистки — по стандарту ИСО наилучшая степень очистки — Sa3 — расположена в таблице стандарта последней, а по ГОСТу 9.402 лучшая степень — первая в таблице. И наоборот, самая слабая очистка по ИСО — Sa 1 — первая в таблице, а по ГОСТу — она 4-я.

Когда речь идет о "второй степени очистки", вероятнее всего, речь идет о стандарте 9.402, потому что по ИСО в названии степени должны присутствовать буквы Sa. Но не лишним будет уточнить, какой из стандартов имеется ввиду в данном случае.

Таблица — Примерное соответствие степеней очистки по двум стандартам

| ГОСТ 9.402 | ИСО 8501 |

|---|---|

| 1 | Sa 3 |

| 2 | Sa 2 1/2 |

| 3 | Sa 2 |

| 4 | Sa 1 |

ГОСТ 9.402-2014, 5.11 Обезжиривание.

- горячей питьевой воды (от 70°C),

- пара (от 130°C)

- растворителей

- эмульсионными составами

- щелочными водными растворами.

После каждой технологической стадии химической подготовки поверхности проводят промывку поверхности питьевой водой.

Состояние поверхности изделий контролируют не позднее чем через 6 ч после подготовки поверхности, и, дополнительно, непосредственно перед окрашиванием при сроке хранения более 6 ч.

Качество обезжиривания должно соответствовать требованиям специальной таблицы.

Контроль степени обезжиривания производят методом смачиваемости, капельным методом либо методом протирки.

Вопросы и ответы

Перефразируя вопрос, можно сказать, что вторая степень ИСКЛЮЧАЕТ присутствие на рассматриваемой поверхности окалины, ржавчины, пригара, формовочной смеси и любых иных неметаллических слоёв (без применения увеличительных приборов).

В принципе, данной степени обычно можно достичь почти любым инструментом: начиная от механических - наждачной бумаги, шлифовальной машины; эжекторным пистолетом, заканчивая очисткой аппаратом напорного типа. Другой вопрос в том, насколько этот процесс будет трудоёмким? Какие работы ещё нужно будет выполнить после очистки? И сколько это всё займёт времени? Скорость и сложность проведения работ зависят от: типа очищаемой поверхности, видов и степени загрязнения, сложности конструкции и общей площади, которую необходимо очистить. Возникает также вопрос: какую скорость очистки считать приемлемой? Ведь для каждого эта мера - своя. Поэтому простого единого ответа здесь быть не может, проконсультируйтесь у специалиста, описав вашу задачу и ситуацию.

Чаще всего достаточно Sa 2 1/2. Точнее смотрите в паспорте на применяемую антикоррозийную покрасочную систему. Там же должны быть описаны требуемый профиль поверхности (шероховатость), степени обезжиривания и обеспыливания поверхности.

Визуально. Путём сравнения изучаемой поверхности с фототографиями стандарта ISO 8501-1:2007.

Зависит: от самого абразива, вида загрязнения, требуемой степени очистки, сопла и компрессора. Подробнее - см. таблицы и графики в этой статье.

- Механическое удаление грубых дефектов

- Обезжиривание

- Очистка от старого покрытия, окислов и других загрязнений - до требуемой степени, чаще всего SA 2 1/2.

- Придание требуемого профиля поверхности

- Удаление растворимых солей

- Обеспыливание

- Осушение

Компания ГСК-Сервис поставляет всё необходимое оборудование для выполнения очистки любой степени металлических и бетонных конструкций.

Если после прочтения данной статьи у вас остались вопросы — звоните по телефону или закажите консультацию — мы любим консультировать людей.

Читайте также: