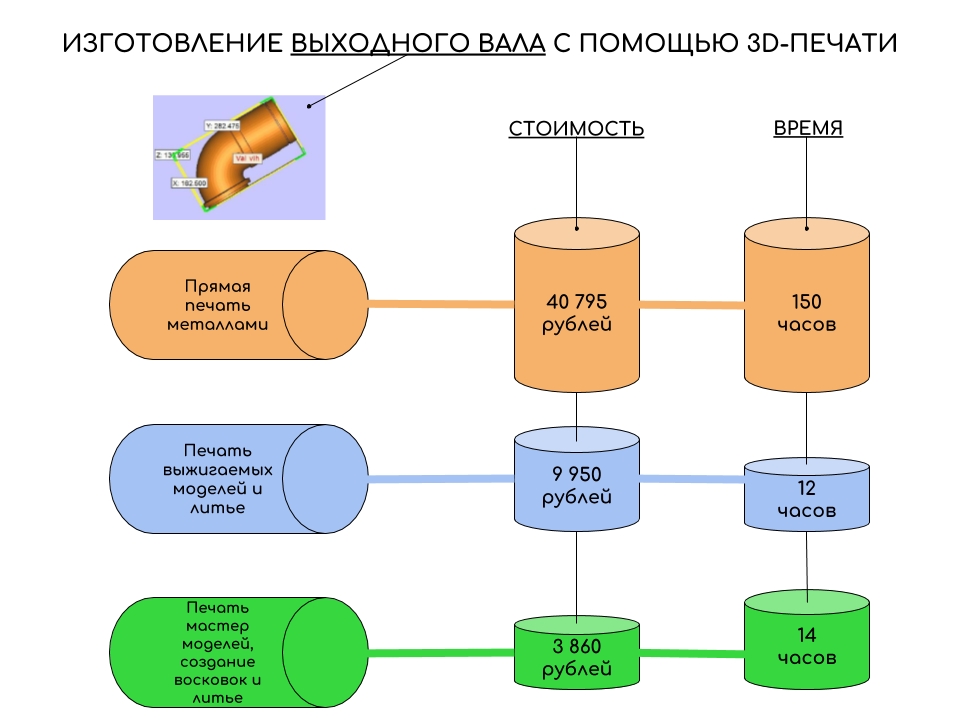

3д литье из металла

Обновлено: 01.06.2024

Аддитивное производство, по общепринятому мнению, – один из путей к новой промышленной революции. 3D-печать меняет мир вокруг нас, позволяя создавать самые разные продукты – от деталей автомобилей до самолетов и домов. Однако как эта инновационная и еще достаточно молодая технология работает в сравнении с классическим металлическим литьем, используемым уже многие столетия?

Традиционное металлическое литье

История технологий классического металлического литья восходит к Средневековью. Этот процесс включает в себя несколько этапов. Прежде всего, вам нужно создать модель конечного продукта. При изготовлении модели можно использовать различные материалы, в том числе дерево. В конструкции модели необходимо предусмотреть литниковую систему и некоторые дополнительные опоры. После этого на основе модели изготавливается литейная форма. Для этой цели можно использовать разные формовочные материалы, самым популярным из которых является песчаная смесь.

Первый шаг состоит в том, чтобы подготовить модель; этот процесс может выполняться по-разному в зависимости от используемых материалов. После создания копии конечного продукта необходимо спроектировать литниковую систему. Важно помнить, что модель должна свободно выходить из песчаной формы, поэтому ее нижняя часть не должна быть шире верхней части.

Традиционные методы предпочтительны, когда мы имеем дело с крупногабаритными деталями. Однако если вы производите прецизионные детали на заказ, лучше выбрать 3D-печать.

При проектировании деталей и литниковой системы также следует учесть тот факт, что в силу высокой скорости застывания расплавленного металла он может застыть раньше, чем дойдет до самой высокой точки вашего изделия. Чтобы избежать этого, необходимо предусмотреть выпоры, впоследствии отделяемые от детали.

Затем все это необходимо в точности отразить в литейной форме. Необходимо подготовить две песчаные формы. Далее создается первая форма из специальной песчаной смеси, которая в точности копирует объект. Вторая форма используется для литниковой системы, в которую заливается металл; при необходимости она также может использоваться для копирования второй части изделия. После этого формы устанавливаются друг над другом таким образом, чтобы литниковая система совпадала с конфигурацией объекта.

Соединив две формы между собой и убедившись, что металл не протечет сквозь два слоя песчаной смеси, мы производим нагревание и расплавление металла. Поскольку металл очень быстро застывает, процессы литья предусматривают очень быстрое заливание металла в форму через литниковую систему.

Последний этап состоит в том, чтобы очистить изделие от песка и отделить литниковую систему. После этого можно подвергнуть объект необходимой дополнительной полировке или удалить излишки материала, если это необходимо.

Селективное лазерное плавление

Селективное лазерное плавление (Selective Laser Melting, SLM) — это технология аддитивного производства, при которой для создания деталей используется металлический порошок. Металлический 3D-принтер распределяет тонкий слой порошка на платформе, после чего лазер расплавляет металл, повторяя конфигурацию вашей 3D-модели. Наносится новый слой порошка, и процедура повторяется снова. Поскольку расплавление металла происходит при высокой температуре, напечатанным деталям требуется некоторое время на остывание.

Технология SLM позволяет интегрировать несколько компонентов в один объект, что обеспечивает сокращение затрат и уменьшает время сборки деталей. Применение селективного лазерного плавления для производства деталей также позволяет получать очень прочные изделия, которые при этом могут иметь тонкие стенки, что обеспечивает снижение массы. Кроме того, такие детали устойчивы к действию высоких температур.

Как правильно выбрать материал для металлического 3D-принтера: 19 сплавов SLM Solutions для 3D-печати уникальных изделий

Металлическое литье по выплавляемым моделям

Литье по выплавляемым моделям – единственный метод 3D-печати, при котором не используется металлический порошок. Данная технология основана на впрыскивании металла в форму. Мастер-модель, обычно выполняемая из воска, благодаря 3D-печати является точной копией конечного продукта. Полученная методом 3D-печати мастер-модель покрывается гипсовой формовочной смесью. После получения готовой к использованию гипсовой формы производится создание объекта. Для этого расправленный металл впрыскивается в форму и замещает собой восковую модель, которая выплавляется через древовидную систему.

Металлическое литье и 3D-печать: сотрудничество, а не конкуренция

Аддитивное производство не является однозначным конкурентом традиционному металлическому литью: 3D-принтеры вполне можно использовать для дополнения и улучшения классических методов. Прекрасный пример сочетания аддитивного производства с классическим литейным – 3D-печать мастер-моделей. 3D-печать обеспечивает высокий уровень детализации, который не был доступен до применения методов аддитивного производства. Эта технология также позволяет сократить длительность допроизводственных этапов традиционного металлического литья.

Хороший пример совместного применения двух технологий – метод металлического литья по выплавляемым моделям. Аддитивное производство обеспечивает высокий уровень кастомизации при печати восковой модели изделия. 3D-печать позволяет ускорить технологический процесс, а восковая модель легко удаляется.

Еще один способ сочетания аддитивного производства с классическим металлическим литьем состоит в изготовлении методом 3D-печати пластиковых моделей конечного продукта. Подобно тому, как это делается в случае металлического литья по выплавляемым моделям, производится выплавление напечатанных копий с получением идеальных индивидуализированных форм, которые могут применяться для традиционных методов литья.

Кроме того, модели, создаваемые путем 3D-печати, прекрасно подходят для широко используемого способа металлического литья в песчаные формы. Аддитивная технология позволяет получить высокодетализированную модель, которая оставляет в песчаной смеси точный отпечаток, обеспечивая высокую точность металлических изделий. Отличный пример сочетания двух технологий показан в следующем видео о применении 3D-печати для изготовления металлического молотка:

Когда лучше использовать традиционное металлическое литье?

Классическое литейное производство хорошо подходит для крупногабаритных деталей

Если вы планируете производить крупные механические детали, например, компоненты двигателя или большие шестерни для машин, для этой цели прекрасно подойдет классическое литье. Аддитивные технологии не будут эффективными в этом случае в силу ограничений на размеры деталей, создаваемых с помощью 3D-принтеров. Главной задачей при производстве механических деталей является обеспечение необходимой функциональности. Внешний вид не играет большой роли; главное, чтобы детали имели хорошие механические свойства. И если вам также необходимо производить детали большого размера, то традиционное металлическое литье даст вам как раз то, что нужно.

Традиционное металлическое литье обходится дешевле при производстве больших партий

Классическое литейное производство также лучше выбрать в том случае, когда требуется производить большое количество деталей. Стоимость производства снижается с увеличением количества деталей, тогда как при аддитивном производстве стоимость остается неизменной.

Как улучшить производственный процесс с помощью 3D-печати металлом?

Поскольку применение 3D-печати в сочетании с технологией металлического литья по выплавляемым моделям мало чем отличается от традиционной технологии металлического литья, в этом разделе мы больше сфокусируемся на преимуществах аддитивного производства с использованием металлических порошков.

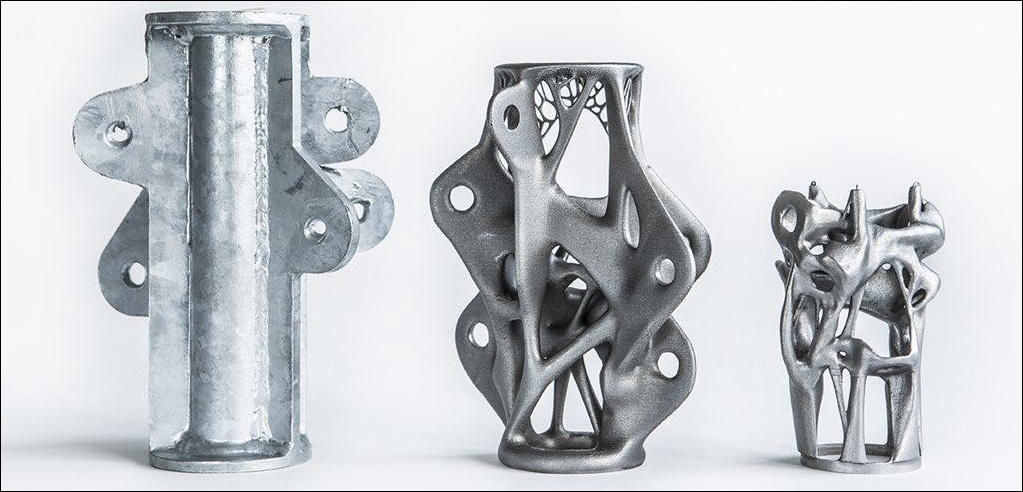

3D-печать открывает новые возможности проектирования

3D-печать также дает практически безграничную свободу проектирования, высокий уровень детализации и широкие возможности кастомизации. Если для вашего изделия важным фактором является точность, лучше выбрать аддитивное производство. Кроме того, при использовании 3D-печати можно проектировать сочленяемые детали, что недоступно традиционной технологии металлического литья. Аддитивные технологии не только сокращают время сборки, но и предоставляют вам совершенно новые возможности проектирования.

Свобода проектирования: топологическая оптимизация и 3D-печать позволяют создать детали с геометрией любой сложности

3D-печать ускоряет процесс производства

Если на вашем производстве в приоритете время, то аддитивные технологии будут подходящим выбором. По целому ряду причин процесс 3D-печати металлом гораздо быстрее традиционного металлического литья. Все, что вам нужно для 3D-печати, начиная с этапа предварительной подготовки и заканчивая непосредственной печатью деталей из металла, – это 3D-модель. Если сравнить это с металлическим литьем, где требуется не только спроектировать деталь, литниковую систему и выпор, но и создать литейную форму, то очевидно, что 3D-принтер дает существенную экономию времени.

В случае 3D-печати металлом быстрее осуществляется и процесс постобработки. Не следует забывать, что процесс металлического литья предусматривает механическую обработку для отделения литниковой системы и выпора, а также ручное удаление металла, пролившегося между формами, и к этому еще нужно добавить обработку поверхности детали. По окончании процесса 3D-печати вам лишь потребуется удалить поддержки.

Полный контроль производственного процесса

Хотя при металлическом литье сам процесс производства осуществляется быстрее в силу быстрого застывания расплавленного металла, при этом вы никак не контролируете процесс. Аддитивные технологии предлагают намного более стабильный процесс производства. Конечно, не исключена вероятность того, что 3D-принтер выйдет из строя во время печати, однако вы контролируете изготовление каждой детали и можете немедленно реагировать в таких ситуациях. Технология металлического литья не дает вам такой возможности, поскольку вы не можете видеть, что происходит внутри литейных форм.

При использовании традиционного металлического литья также существует риск того, что расплавленный металл застынет раньше, чем дойдет до самой высокой точки вашего изделия. Чтобы избежать этого, приходится создавать дополнительную часть конструкции, называемую литником. Литник требуется впоследствии отделять от конечного продукта, что увеличивает время постобработки. Кроме того, на этапе заливки в форму может произойти образование пузырьков в металле вследствие окисления или попадание в металл мелких частиц песчаной формы, что сказывается на свойствах изделия.

3D-печать позволяет создавать более легкие детали

Если вам нужно, чтобы производимые детали были легкими, то аддитивное производство предлагает массу возможностей для этого. Для снижения массы деталей можно спроектировать стенки деталей в виде ячеистых структур. Также можно создавать пустотелые детали, что невозможно в случае металлического литья.

Хорошие механические свойства

При использовании таких методов аддитивного производства, как селективное лазерное плавление, изготавливаемые детали также будут очень прочными и устойчивыми к действию высоких температур. Металлические объекты, производимые с помощью SLM-технологии, имеют лучшие механические свойства, поскольку они производятся при более высоких температурах.

Совершат ли металлические 3D-принтеры новую промышленную революцию?

Традиционные методы металлического литья предпочтительны, когда мы имеем дело с крупногабаритными деталями. Однако если вы производите прецизионные детали на заказ, то лучше выбрать 3D-печать. Аддитивное производство предоставит вам свободу в выборе проектных решений, и вы сможете спроектировать именно такую модель, которая вам нужна, обеспечит быстрое получение результатов и позволит существенно усовершенствовать вашу производственную систему.

Статья опубликована 04.09.2018 , обновлена 22.04.2021

Об авторе

Никита Кудряшов Эксперт в области 3D-технологий, в частности, промышленного 3D-оборудования и ПО для аддитивного производства. Главным в своей работе считает достижение поставленных целей и доведение дел до логического завершения. Хобби Никиты весьма разнообразны: среди них – путешествия и бизнес, автомобили и водные виды спорта. Любимая цитата: «Иногда хватает мгновения, чтобы забыть жизнь, а иногда не хватает жизни, чтобы забыть мгновение» (Джим Моррисон).

3D-технологии для литейного производства: как создать форму для отливки за неделю

3D-технологии, интегрированные в технологическую цепочку литейного производства, обеспечивают предприятию реальную выгоду. Как показать все преимущества 3D-сканирования и 3D-печати? Нагляднее всего – продемонстрировать процесс создания детали с нуля аддитивными методами и провести сравнение с традиционными технологиями. С этой целью мы обратились к Павлу Чадушкину, ведущему специалисту производственного направления RP-центра компании iQB Technologies.

– Итак, наша задача – создать эталонную деталь на основе цифровой модели для последующей отливки реального изделия. С чего начинается этот процесс, если мы применяем 3D-технологии?

– Прежде всего, нам необходимо исходное изделие, которое нужно отсканировать, а затем выполнить обратное проектирование (реверс-инжиниринг). Конечно, оно должно быть новое, не бывшее в употреблении, чтобы не было износа детали. Мы оцениваем, насколько сложна ее геометрия и после этого задаем только один вопрос: какой должен быть допуск по точности? Уже по внешнему виду можно понять, каким образом эта деталь производится. Чаще всего это литье (высокоточное или в землю), фрезерование или изготовление на токарном станке. У каждой из этих методик производства есть свои допуски.

После того, как мы имеем представление о технологии производства и допуске, мы выбираем оборудование, а именно – 3D-сканер с нужными нам параметрами точности, и производим оцифровку изделия. Например, ручной сканер Creafrom HandyScan 700 или стационарный Solutionix C500. Такие устройства метрологического класса уже хорошо зарекомендовали себя на производственных предприятиях. Получив 3D-модель, мы переносим ее в программное обеспечение Geomagic Design X, позволяющее быстро и легко обработать данные 3D-сканирования с целью выполнения контроля геометрии и реверс-инжиниринга. Затем к работе подключается инженер, который по результатам сканирования обрисовывает эту деталь и создает твердотельную модель.

В процессе обрисовки инженер исключает из твердотельной модели различные недостатки изделия. Здесь нужно подчеркнуть, что абсолютно любое изделие имеет производственные деформации. Они могут быть обусловлены разными факторами – например, неверно подобранным материалом, сложной формой, деформацией во время транспортировки, изношенным инструментом, с помощью которого производилось изделие.

В любом случае, какой бы объект мы ни взяли для 3D-сканирования, он будет содержать дефекты и отклонения от эталона, а наша задача – создать этот самый эталон. Если деталь круглая, то совершенно точно можно сказать, что отверстие в ней будет не круглым, а эллипсовидным. Соответственно, инженер с помощью ПО этот эллипс исключает и создает окружность правильной формы. Таким путем, обрисовывая каждый элемент геометрии, мы исправляем все недостатки. Когда деталь полностью обрисована, у нас получается твердое тело, которое можно запускать в производство.

Отливка перепускного клапана стравливания избыточного давления газа (в разрезе)

– Мы получили CAD-модель. Теперь нужно определить, каким способом производить изделие.

– Традиционный способ – подготовка оснастки для литья восковых моделей на станке с ЧПУ. В этом случае модель должна адаптироваться под станок, со своими допусками, уклонами, скруглениями – все зависит от оборудования и инструментов, с помощью которых деталь будет производиться.

Но теперь есть и второй путь – 3D-печать, которая является идеальным решением для прототипирования и изготовления малых серий.

Ключевое преимущество аддитивных технологий – возможность создавать изделия максимально сложной формы (в том числе с мельчайшими деталями), которые нельзя произвести традиционными методами. Кроме того, при запуске печати необязательно учитывать сложность геометрии. Это особенно актуально для производства изделий путем металлического и пластикового литья.

Если изделие имеет простую форму, то зачастую целесообразнее его производить на станке с ЧПУ. Если же геометрия сложная, то 3D-печать – оптимальный вариант.

Когда нам нужен не один рабочий прототип, а малая серия – от 10 до 1000 изделий, используется литье в силикон, или двухкомпонентное литье. Для этого нужно получить мастер-модель – эталон, по которому будет создаваться силиконовая форма, в которую затем заливается пластик или воск.

– Мы выяснили, что 3D-печать – незаменимое решение при производстве продукции с использованием металлического и пластикового литья. Можете привести пример создания конкретной детали?

– Возьмем корпус обыкновенного телефона из пластика. Во-первых, он делится на две половины, нижнюю и верхнюю. Чтобы произвести одну из половин, надо сделать матрицу и пуансон – это оснастка для литья пластика под давлением. Металлическая форма, состоящая из двух половин, смыкается, затем в нее под давлением подается пластик, который принимает форму внутренней геометрии изделия.

При традиционном производстве на станке с ЧПУ вытачивают внешнюю и внутреннюю форму каждой половины. Но если у нас есть 3D-принтер, мы печатаем сразу готовое изделие целиком, металлическую оснастку делать не нужно. Мало того что ее долго изготавливать, она будет баснословно дорогая для тиража в десять штук. Таким образом, выгода 3D-печати очевидна – отпадает необходимость фрезерования для получения оснастки.

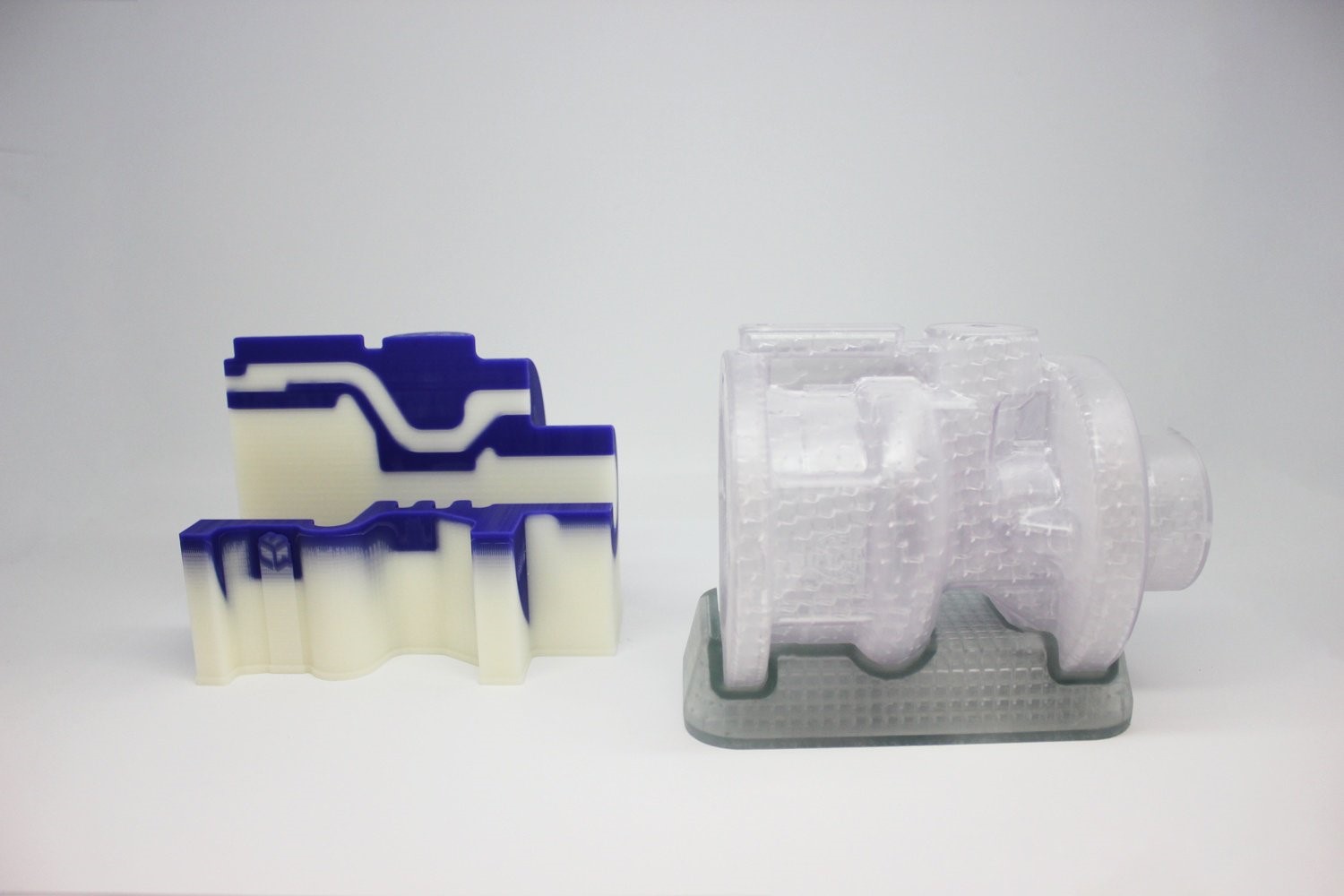

– При создании выплавляемых и выжигаемых мастер-моделей для литья с помощью 3D-принтера используется, соответственно, воск и фотополимер (технология печати MJP, технология литья QuickCast). Как выглядит производственная цепочка с использованием этих материалов и в чем их различия?

– Использование напечатанных на 3D-принтере выплавляемых восковых и выжигаемых фотополимерных моделей имеет одну и ту же механику, немного различаются алгоритмы действия.

У нас есть напечатанная восковая модель. Мы создаем для нее корку (то есть форму, в которую заливается металл), обмазывая мелкодисперсным порошком толщиной не менее 6-8 мм. Вид материала и толщина корки зависит не только от сложности геометрии и габаритов изделия, но и от металла, который будет литься в будущую форму. Затем деталь помещается в печь. В печи воск выплавляется, а сама корка отвердевает, и у нас получается твердая форма для литья металла.

Восковая и фотополимерная модели перепускного клапана, напечатанные на 3D-принтерах

Что касается выжигаемого фотополимера, то мы так же кладем изделие в печь, но если воск вытапливается при температуре +200⁰С градусов, то фотополимер – при +950⁰С. Корка так же затвердевает, а материал, из которого была создана модель, выгорает.

Далее в получившуюся форму заливается раскаленный металл – это может быть и алюминий, и титан, и даже магний. Форма остывает, после чего корка разбивается молотком или вибромашиной, и мы получаем отливку.

Следующий этап – мехобработка. Она заключается в том, чтобы сделать поверхность детали более гладкой – обрезать литники, по которым заливался металл, зашлифовать их, снять излишнюю шероховатость изделия. На этой стадии нам также может потребоваться сверление отверстия или подгонка крепежных элементов – для этого применяются станки с ЧПУ для финальной обработки изделия до его конечного варианта (шлифовальные, пескоструйные, сверлильные и т.д.).

– От чего зависит выбор воска или фотополимера?

– Восковые машины относительно дешевы, при этом расходный материал – дорогой. С фотополимерными 3D-принтерами ситуация обратная. В сравнении с фотополимером воск достаточно хрупкий материал, это его недостаток. Но на сегодня восковая 3D-печать обеспечивает самую точную и самую гладкую поверхность. К тому же, восковое литье является традиционным для всех литейных производств в России. Соответственно, фотополимер подойдет там, где нужны модели большего размера, а прочность и детализация менее критичны. Пользователь должен сделать выбор, исходя из того, какие объемы он будет печатать, насколько часто он будет обращаться к прототипированию.

Так, на литейных предприятиях по всему миру, в России в том числе, активно используются профессиональные 3D-принтеры от 3D Systems, ведущего мирового производителя аддитивных установок. При этом ряд компаний имеют свой парк 3D-оборудования, другие заказывают услуги 3D-печати у подрядчиков.

– Мы подробно рассмотрели, как и в каких случаях выгодно использовать 3D-принтеры и 3D-сканеры. Если резюмировать: почему литейному предприятию необходимо внедрять аддитивные технологии?

– Для сокращения сроков производства при изготовлении опытных образцов и деталей малого тиража. Мы экономим и время, и деньги.

Вернемся к сравнению традиционного процесса с аддитивным. В первом случае это выглядит следующим образом:

1. Конструктор разрабатывает деталь, затем передает свою разработку инженеру.

2. Инженер адаптирует ее под методику производства вместе с технологом.

3. Дальнейшая адаптация заключается в том, что создается чертеж будущей формы матрицы и пуансона или чертеж, по которому деталь будет вытачиваться на фрезеровочном станке.

4. Затем на станке изготавливают матрицу и пуансон и отдают их на производство.

Так вот, с момента выдачи конструктором готового проекта инженеру и до получения формы, по которой будет отливаться изделие, проходит от полугода до года. И прошло, допустим, полгода, сделали десять опытных образцов, отдали их конструктору, он примерил эти металлические болванки, а они не совпадают с посадочными местами. Он понимает, почему они не совпадают, дорабатывает эту модель, и дальше цикл повторяется. Проходит еще минимум полгода до следующей примерки.

С помощью 3D-принтера конструктор фактически нажатием одной кнопки отправляет на печать свое изделие и отдает его сразу на производство в отливку. Срок сокращается с года или полугода до недели максимум. Это самое главное преимущество. Плюс, мы экономим значительные средства на изготовление формы. И, наконец, мы имеем возможность создавать изделия с геометрией любой сложности и, при необходимости, быстро оптимизировать конструкцию в программном обеспечении.

3D-принтеры по металлу, технологии и стоимость

В этом подробном гиде мы рассмотрим основные принципы технологий 3D-печати металлами, расскажем о разнице между ними и приведем примеры применения. Прочитав эту статью, вы узнаете об их преимуществах и ограничениях. Читайте статью и смотрите видео о 3D-печати металлами.

Содержание

SLM & DMLS: в чем разница

Выборочное лазерное плавление (SLM) и прямое лазерное спекание металлов (DMLS) являются двумя процессами аддитивного производства, которые относятся к семейству трехмерной печати порошковым слоем. Эти две технологии имеют много общих черт: обе используют лазер для спекания или выборочного плавления частиц металлического порошка, связывая их вместе и создавая слои изделия, один за другим.

Различия между SLM и DMLS сводятся к основам процесса склеивания частиц (а также к патентам): в SLM лазер расплавляет металлический порошок, а в DMLS частицы порошка нагреваются меньше и спекаются между собой, не переходя в жидкую фазу.

Основное отличие DMLS от традиционных технологий производства металлических деталей в том, что DMLS-принтер создает объекты без остаточных внутренних напряжений, которые могут снижать качество металлических компонентов изготовленных литьем и штамповкой. Это важно для деталей производимых для автомобильной и аэрокосмической отрасли, так как они должны выдерживать высокие нагрузки.

В SLM лазер расплавляет каждый слой металлического порошка, и перепады температур могут приводить к возникновению внутренних напряжений в детали, что потенциально может сказаться на ее качестве, хоть и в меньшей степени чем, например, при литье. В этом вопросе преимущество SLM перед традиционными технологиями меньше, чем преимущество DMLS. С другой стороны, спеченные по технологии DMLS детали уступают в монолитности и запасе прочности деталям напечатанным по методу SLM.

Технологии похожи до степени смешения, как по принципу действия, так и по используемым техническим решениям, потому некоторые 3D-принтеры способны печатать по обеим методикам.

Обе технологии, SLM и DMLS, используются в промышленности для создания деталей для различных областей машиностроения. В этой статье мы используем термин «3D-печать металлами» для обозначения обоих процессов в целом, и описываем их основные механизмы, что поможет инженерам и дизайнерам в понимании преимуществ и ограничений технологии.

Расскажем и о других технологиях 3D-печати металлами, менее распространенных, таких как электронно-лучевое плавление (EBM) и ультразвуковое аддитивное производство (UAM).

Тем, кто начинает работать с 3D-принтерами, печатающими металлами, нужно ознакомиться с кратким пособием, чтобы избежать основных ошибок в проектировании 3D-печатных металлических конструкций и деталей из металла. Здесь мы делаем акцент на технологиях лазерной обработки металлического порошка — DMLS и DMLM.

Процесс печати SLM / DMLS:

Более подробно о методе SLM Вы можете прочитать в нашей статье.

Как работает 3D-печать металлами

Процессы изготовления деталей по технологиям SLM и DMLS очень схожи.

Основные этапы:

Камеру построения сначала заполняют инертным газом (например, аргоном) для минимизации окисления металлического порошка, а затем нагревают до оптимальной температуры производства.

Тонкий слой металлического порошка распределяется по платформе построения, а высокомощный лазер сканирует поперечное сечение компонента, плавя или спекая вместе металлические частицы и создавая следующий слой. Вся область модели подвергается обработке, поэтому деталь сразу твердая.

После завершения формирования слоя, платформа построения опускается на толщину слоя и рекоутер наносит следующий слой порошка. Процесс повторяется до завершения всей детали.

Когда процесс печати завершается, детали полностью находятся в металлическом порошке. В отличие от процесса спекания полимерного порошкового слоя (такого как SLS), детали прикрепляются к платформе построения с помощью области поддержки. Области поддержки строятся с использованием того же материала, что и деталь, их необходимо использовать для избегания деформации и искажений, которые могут возникнуть из-за высоких температур обработки.

Когда камера построения остывает до комнатной температуры, неизрасходованный порошок вручную удаляется, а детали обычно подвергаются дополнительной термической обработке для снятия остаточных напряжений, затем удаляют поддержки. Детали отделяются от платформы построения и готовы к использованию или последующей обработке.

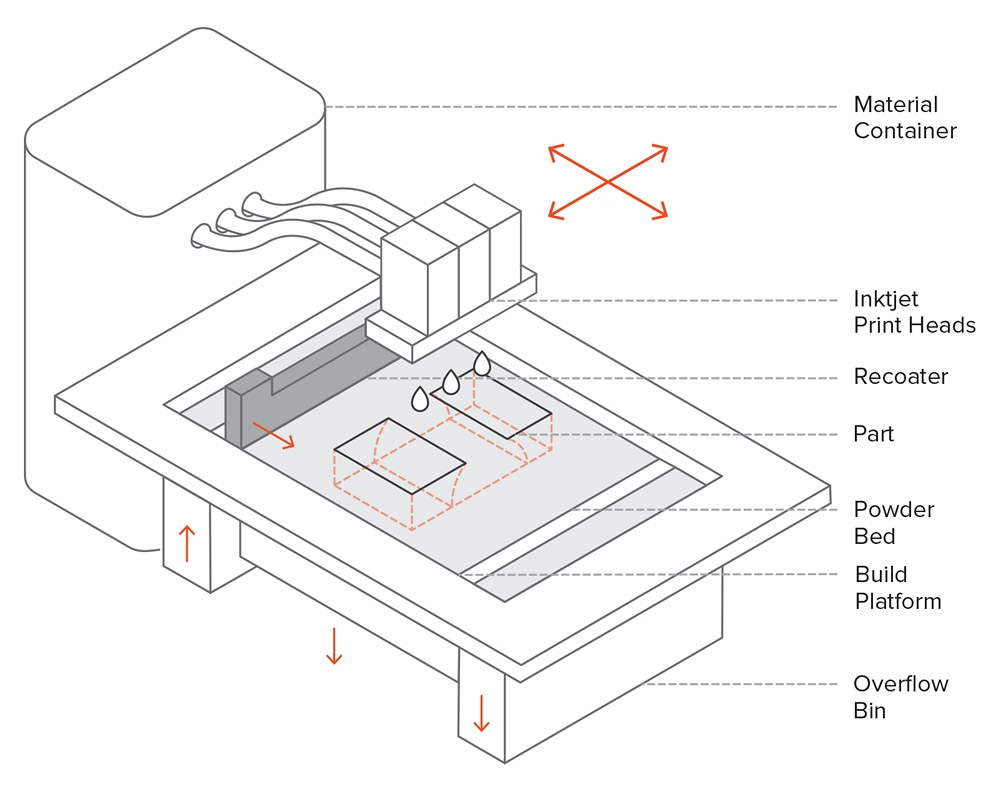

Схема принтера SLM / DMLS:

Характеристики SLM & DMLS

Параметры принтера

В SLM и DMLS почти все параметры процесса устанавливаются производителем принтера. Высота слоя, используемого в 3D-печати металлами, колеблется обычно от 20 до 50 микрон и зависит от свойств материала.

Стандартная область 3D-печати металлами варьируется около 250 x 150 x 150 мм, доступны принтеры и с большей областью печати, около 500 x 280 x 360 мм. Точность размеров, которую может достичь 3D-принтер для печати металлами, составляет приблизительно ± 0,1 мм.

Металлический порошок в SLM и DMLS используются повторно: обычно менее 5% уходит в отходы. После каждой печати неиспользованный порошок собирают, просеивают и затем смешивают с новым материалом, до состава необходимого для следующей печати.

В отходы идут, в основном, поддержки.

Небольшое серийное производство рамы велосипеда с использованием SLM. Предоставлено: Renishaw и Empire Cycles.

Адгезия между слоями

Металлические детали, изготовленные методами SLM и DMLS, имеют почти изотропные механические и термические свойства. Они твердые, с очень небольшой внутренней пористостью (менее 0,2-0,5%).

Металлические 3D-печатные детали имеют более высокую прочность и твердость и часто более гибкие, чем детали, изготовленные традиционным способом. Однако они более склонны к усталости.

Например, посмотрите в таблице ниже на механические свойства 3D-печатного сплава AlSi10Mg EOS и литого сплава A360. Эти два материала имеют очень похожий химический состав, с высоким содержанием кремния и магния. 3D-печатные детали имеют превосходные механические свойства и более высокую твердость по сравнению с литым материалом.

Из-за гранулированной формы порошка, шероховатость поверхности (Ra) металлической 3D-печатной детали составляет примерно 6-10 мкм. Эта относительно высокая шероховатость поверхности может частично объяснить более низкую усталостную прочность сплава.

Сравнение механических свойств отдельных разновидностей 3D-печатных и литых деталей:

3д литье из металла

Свободный проспект, 11к5, 1 этаж

Москва, Россия

Телефоны

Время работы

Пн - Пт: с 10 00 - 19 00

Литье

Компания SPRINT3D предлагает своим клиентам услугу художественного литья пластиком и бронзой. Если для вас это понятие новое или вы уже знакомы с данным видом производства изделий и вас интересуют подробности, рекомендуем ознакомиться с последующей информацией. Но для начала несколько слов непосредственно об услуге.

Художественное литье – это специфический способ изготовления различных предметов и объектов, когда используются предварительно изготовленные по заданным параметрам заготовки. В них заливается расплавленная основа, приобретая при застывании желаемую форму. Таким способом можно создавать самые разные объекты: фурнитуру, медали, значки, детали для инструментов и техники, сувениры и многое другое. Широкие возможности литья снимают практически любые ограничения.

Как мы работаем

Если вы хотите заказать литье пластиком или металлом, будьте готовы что на это потребуется около двух недель времени. Обусловлено это тем, что работа состоит из нескольких обязательных этапов, которые нельзя исключать:

· Разрабатывается идея. Вы можете как предложить собственные мысли касательно будущего объекта, так и доверить разработку нашим специалистам.

· Создается эскиз. Это первый, немного грубый набросок, на основе которого уже можно понять, каким будет конечный результат и нужно ли что-либо изменить на начальном этапе.

· Делается чертеж. Здесь уже осуществляется более точная работа с указанием всех параметров модели и ее ключевых особенностей.

· Изготавливается 3D-модель и мастер модель на 3D-принтере. Это уже фактически готовый результат, опираясь на который может осуществляться более массовое производство конкретных изделий.

· Подготавливаются силиконовые формы для литья пластиком или опоки для художественного литья по выплавляемым моделям. В них будет осуществляться литье и формирование новых объектов. Чем больший тираж, тем, соответственно, больше форм необходимо изготовить.

· Непосредственно литье в силиконовые формы или опоки. Заливается необходимое количество материала, изделие твердеет, после чего извлекается из формы и отправляется в послелитьевую доработку.

· Послелитьевая обработка. Один из ключевых этапов создания отличных сувениров, так как не только машинная, но и ручная обработка изделий позволяет сделать их максимально качественными и индивидуальными.

Как видите, данные технологические процессы сложные, требующие мастерства и точности исполнения. Для работы требуется время, специальное оборудование и, конечно же, опыт. А потому, если вы хотите быть уверенными, что работа будет выполнена качественно, обращайтесь в SPRINT3D.

Преимущества технологии литья пластиком и металлом

Пожалуй, сразу нужно выделить 2 ключевых сильных стороны литья:

1. Высокая скорость и возможность в короткие сроки подготавливать многотысячные тиражи изделий. В данном случае изделия формируются большими партиями за раз, а не отпечатываются на 3D принтере поочередно. Экономия времени колоссальная.

2. Стоимость изготовления больших партий намного ниже. Так как на 3D-принтере изготавливается только мастер-модель, а все последующие создаются по технологии литья, цена разительно отличается в меньшую сторону. Печатать большие тиражи только на принтере – нецелесообразно с финансовой точки зрения. Например, при тираже в 100 единиц продукции печать на 3D принтере будет в 10 раз дороже, чем по технологии литья. Выводы делайте сами.

Помимо этого, литье обладает и другими сильными сторонами:

· Высокая точность изготовления, так как все формы создаются на основе мастер-модели.

· Возможность работать с цветом моделей и изготавливать детали под покраску.

· Фактура поверхности может быть матовой, глянцевой или текстурированной, что существенно расширяет возможности для клиента.

· Можно использовать закладные элементы – элементы крепежа и прочее.

· Используя разные материалы, можно работать с разной твердостью и рабочими температурами.

За время работы мы уже активно использовали технологию литья в силиконовые формы и технологию литья по выплавляемым моделям для функционального тестирования производимых элементов, для изготовления корпусных деталей, для тиражирования единичных изделий, для производства оснасток и т.д. И во всех случаях результат просто отличный. За относительно небольшие деньги, клиент получает партию без брака, дефектов и каких-либо неточностей формы или цвета.

Почему литье пластиком и металлом следует заказывать у нас

Услуга литья – одна из приоритетных в деятельности компании SPRINT3D. Мы не просто предлагаем качественный продукт, но и готовы осуществить его изготовление полностью «под ключ». При необходимости изготовим тестовые образцы для демонстрации возможностей. Также готовы предоставить приятные скидки и бонусы для постоянных и оптовых клиентов.

Готовые изделия мы можем доставить по Москве, Санкт-Петербургу, а также в другие регионы России. При необходимости организуем оперативную доставку в страны СНГ.

В SPRINT3D имеется собственная техническая поддержка, в которой вам дадут ответы на любые вопросы и проконсультируют бесплатно. Если же вы хотите более подробно узнать, что собой представляет литье пластиком и металлом, рекомендуем посетить соответствующие разделы на нашем сайте. Или свяжитесь с менеджерами SPRINT3D по номеру + 7 495 740 51 70.

Компания 3d технологии

разработка проектов и их реализация

моделирование, 3D печать

фрезеровка, литье

Обзор: технологии 3D-печати для литья металлов

В этой статье мы расскажем про традиционные технологии литья и о том, как они меняются с применением 3D-принтеров. А главное — какие существующие на рынке 3D-принтеры подойдут для внедрения в подобное производство уже сегодня.

Оглавление

О литье

Конечный продукт литейного производства это отливки — будущие детали или заготовки. Их масса может составлять как несколько граммов, так и несколько сотен тонн.

Вот так это делается на станкостроительном заводе.

Можно выделить следующие особенности использования литья в производстве:

- возможность получать изделия с массой от нескольких грамм до сотен тонн, со сложной геометрией и разнообразными механическими и эксплуатационными свойствами;

- возможность получения изделий, материалы или габариты которых делают невозможным или невыгодным создание их другими методами;

- отливки максимально приближены, по размерам и форме, к готовым изделиям, в отличие от заготовок полученных объемной горячей штамповкой или ковкой.

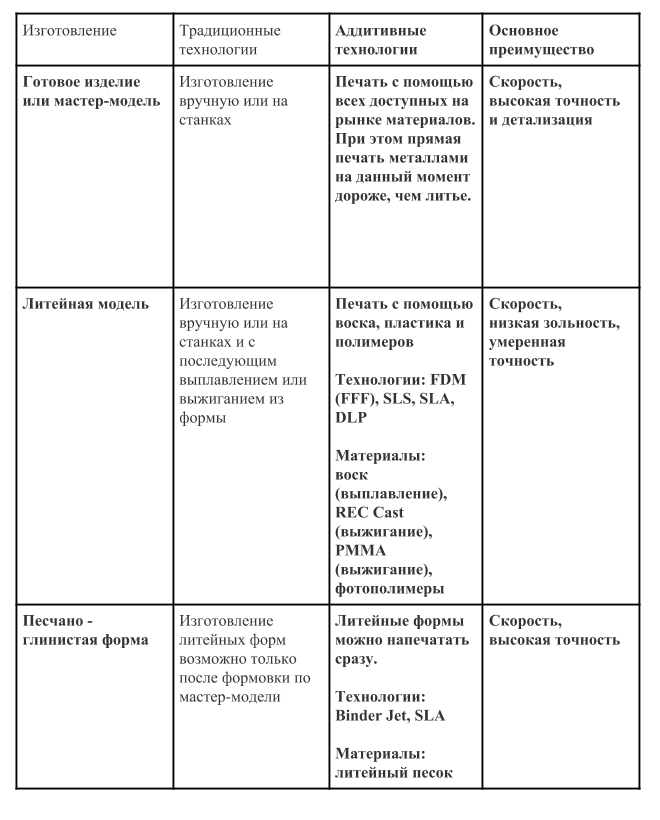

Сравнение с традиционной технологией

В традиционном процессе литья мастер-модель можно изготовить вручную или с помощью механической обработки. Вручную некоторые формы реализовать невозможно. Для изготовления мастер-моделей используют пятиосевые обрабатывающие центры с ЧПУ, что значительно увеличивает возможное разнообразие форм, но и стоимость такой восковки или мастер-модели заметно увеличивается. Такой путь получения отливки актуален для массового производства, в малой и средней серии он, чаще всего, экономически нецелесообразен — тут применение 3D-печати более рационально.

График зависимости стоимости модели от кол-ва произведенных экземпляров показывает эффективность применения аддитивных технологий.

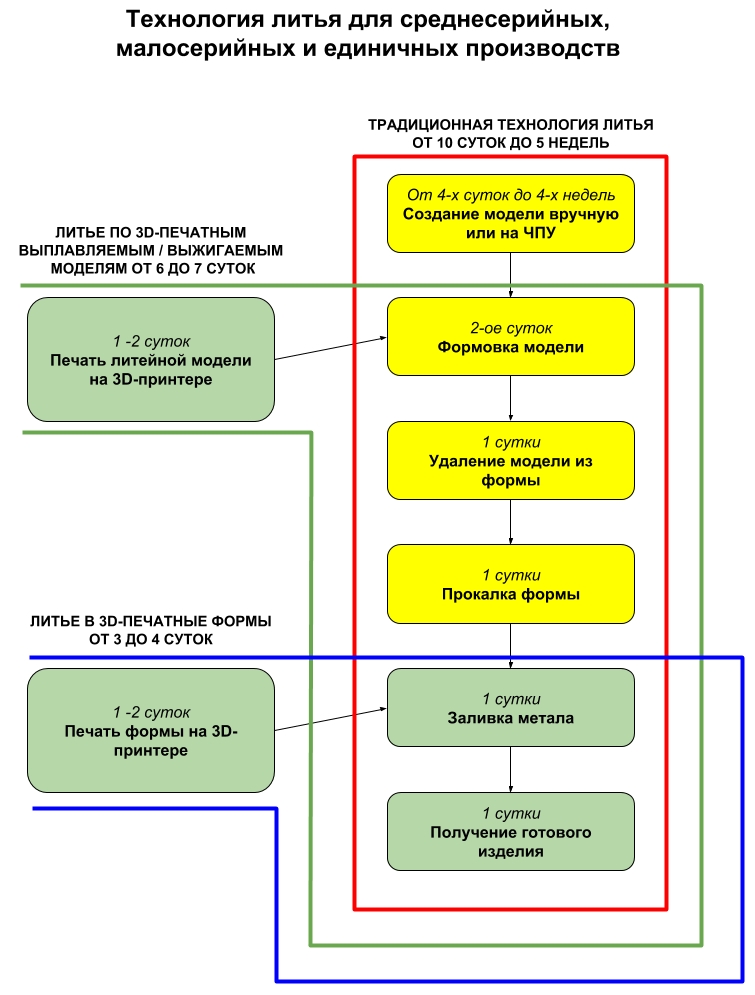

Алгоритм процесса литья с применением аддитивных технологий

Одна из задач, стоящих перед технологами любого литейного производства: минимизация трудоемких операций по механической обработке заготовок. Решается она тем, что отливки должны быть максимально приближены к параметрам необходимой детали, что также экономит средства и время. Здесь на помощь приходят инновации, в лице аддитивных технологий, которые позволяют ускорить техпроцесс, миновав традиционные первые шаги в технологии изготовления отливки. Производитель может за одну операцию получить необходимую литейную модель или форму.

В красной области — традиционный процесс литья, в зеленой и синей — литье с применением аддитивных технологий — сроки изготовления уменьшаются в 2-6 раз.

Прямая печать изделия, которая уже внедрена на многих современных производствах, с экономической точки зрения дороже, чем традиционное литье. Поэтому 3D-печать моделей для выплавления и выжигания, а также синтез уже готовых для литья форм и стержней, вызывает особый интерес.

Литье с применением аддитивных технологий экономически выгоднее, чем прямая печать.

Области применения

Мастер-модели и литьевые формы напечатанные на 3D-принтере используются на ювелирных предприятиях, в производстве стоматологических и ортопедических изделий, в конструкторских бюро, для проведения НИОКР, в учебных центрах и центрах прототипирования.

Геометрически сложные отливки, полученные в результате применения аддитивных технологий, находят применение в кино и на телевидении, когда требуется быстро изготовить необычный реквизит сложной формы.

Модель Aston Martin 1960 DB 5 агента 007, к фильму “Координаты: Скайфолл”, была создана с помощью аддитивных технологий, ради сохранения оригинального автомобиля в трюковых сценах.

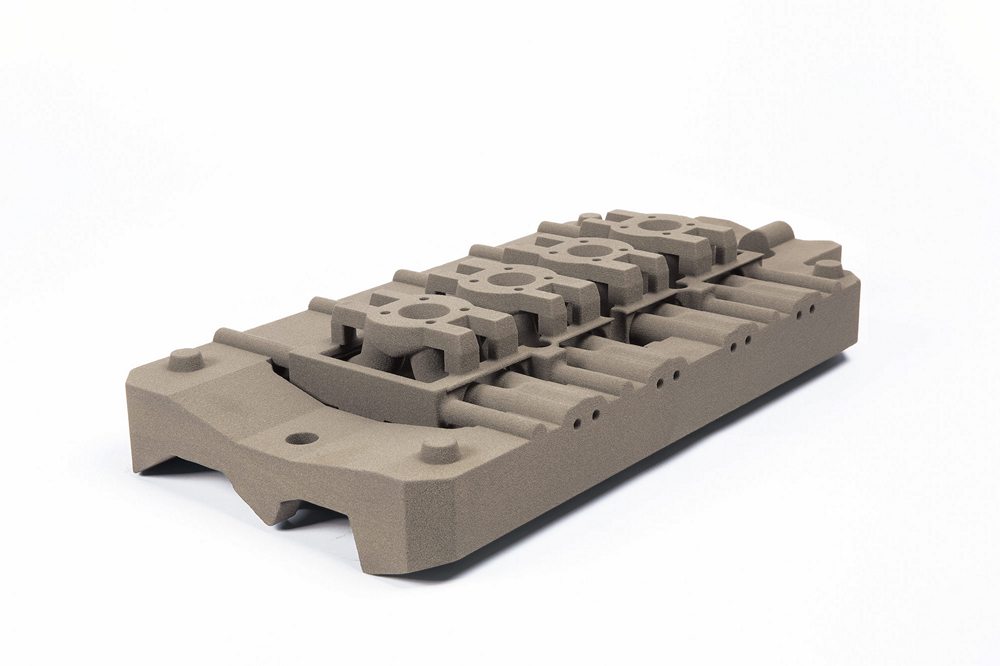

Декорации отлитые с использованием песчаных литейных форм напечатанных на 3D-принтере.

3D-принтеры и технологии 3D-печати литейных моделей

Для получения литьевых моделей используют 3D-печать по технологиям FDM (FFF), SLS, SLA, DLP. Эти технологии позволяют напечатать необходимую модель для последующего выплавления или выжигания из образованной вокруг нее литьевой формы. Для выплавляемых моделей используется воск, для выжигаемых — ПММА, CAST-пластик и специальные фотополимеры.

Основной плюс использования такого решения — отсутствие необходимости подготовки специальной оснастки, например — пресс-формы, и низкая зольность материалов при выгорании. Подготовленная 3D-модель сразу отправляется на печать и, после небольшой постобработки, готова к использованию.

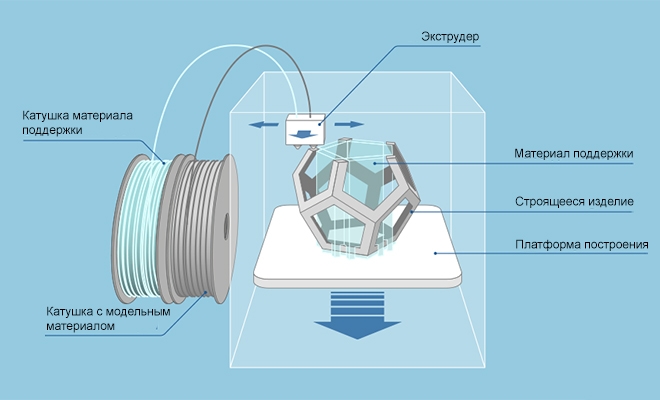

FDM (FFF): послойное наплавление

Широко известный профессионалам и любителям аддитивных технологий способ 3D-печати, не требующий дополнительного описания.

Материалом нити для FDM-печати выжигаемых моделей служит специальный пластик, либо композит с высоким содержанием воска.

Принципиальное устройство FDM (FFF) — принтера.

Процесс 3D-печати по FDM-технологии.

PICASO 3D Designer X

PICASO 3D Designer X — FDM-принтер с областью построения 200х200х210 мм, который может печатать такими материалами, как ABS, PLA, HIPS, PVA, ULTRAN 630, ULTRAN 6130, ASA, ABS/PC, PET, PC, FRICTION, CAST, RELAX,ETERNAL, FLEX, RUBBER, SEALANT, PETG, AEROTEX, CERAMO, WAX, SBS, SBS PRO, PROTOTYPERSOFT, PRO-FLEX, TOTAL PRO, NYLON и PEEK со скоростью до 100 см³/ч и с толщиной слоя от 10 мкм.

SLS – Selective Laser Sintering – селективное лазерное спекание

Применяется для изготовления мастер-моделей сложных форм, умеренной точности и относительно больших габаритов.

Как это работает: в рабочей камере, заполненной инертным газом, например азотом, ролик накатывает полистирольный порошок с размером частиц 50-150 мкм на платформу. Новый слой спекается CO2 — лазером (с температурой 100-120 °C) по сечению “тела” CAD-модели. Дальше рабочая платформа опускается на 0.1-0.3 мм, после чего печатается следующий слой.

Принципиальное устройство SLS-принтера.

Печатающаяся модель не требует поддержки, т.к опорной служит сам материал — окружающий порошок. Неизрасходованный материал используется повторно.

Получаемая на таком принтере модель заливается материалом формы, из которой затем выжигается в прокалочной печи. При выжигании выделяются горючие газы, которые необходимо нейтрализовать. Существует опасность засорения формы золой выгоревшей модели, потому материалы для ее изготовления берут с малой зольностью, в сотые доли процента.

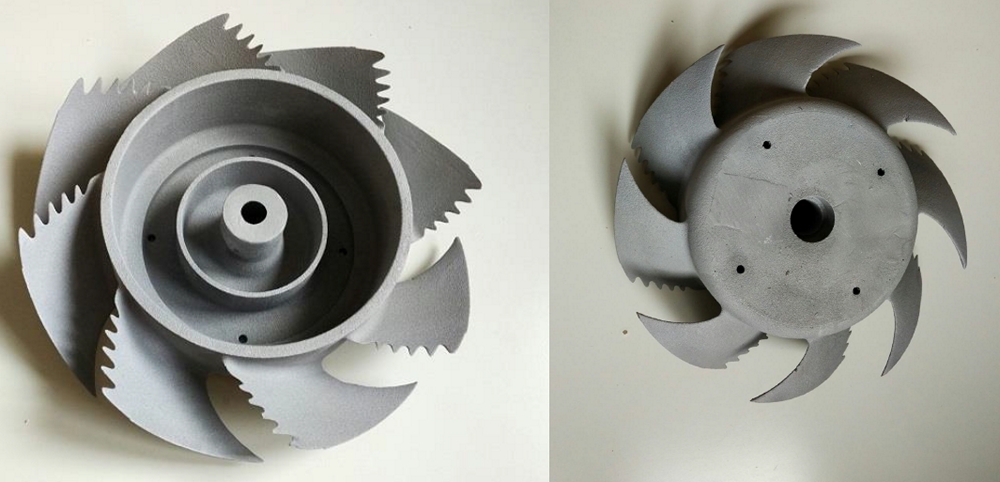

Слева — полистирольная 3D-печатная модель, справа — отливка из алюминия

Sentrol SS600G

Sentrol SS600G — SLS 3D-принтер с областью построения 600х400х400 мм, печатающий со скоростью 26 см³/ч, точностью 300 мкм по XY и от 250 по Z.

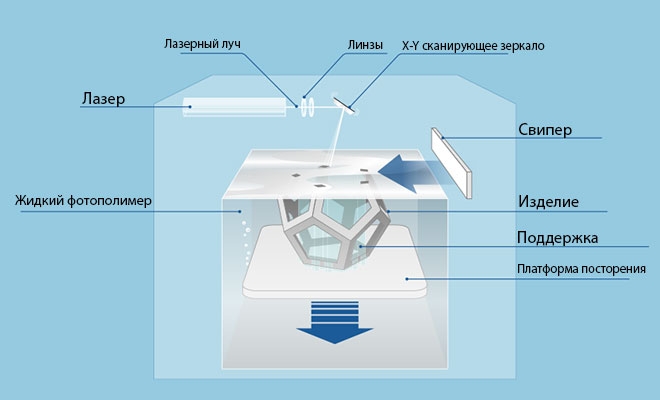

SLA — Stereolithography Laser Apparatus — лазерная стереолитография

Процесс печати схож с SLS, только вместо порошкового материала — жидкий. УФ-лазер воздействует на материал, который избирательно и послойно отверждается.

В качестве материала используются светочувствительные смолы и фотополимеры. Рабочая платформа опускается или поднимается (зависит от расположения источника света) и жидкость полимеризуется лазером в заданных точках. Неизрасходованный жидкий материал, как и в случае с порошками, может быть повторно использован для печати последующих моделей.

Процесс 3D-печати по технологии SLA.

Полученные модели имеют высокое качество поверхности, что позволяет обойтись без дальнейшей механической обработки.

Пластиковые стереолитографические модели рабочих колес для водомётных движителей (вверху слева), изготовленные по ним восковые модели (внизу слева) и готовая металлическая отливка (справа).

Слева — SLA-модель, справа — отливка из серебра.

Zrapid iSLA1100

Лазерный 3D-принтер Zrapid iSLA1100 печатает со скоростью 100~230 грамм/час объекты размером до 600х1000х1000 мм.

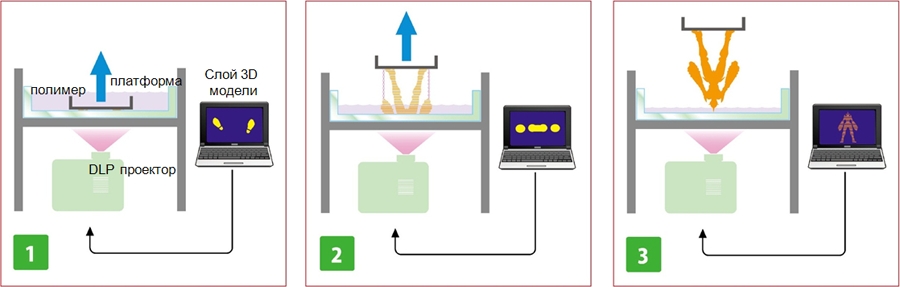

DLP — Digital Light Processing

Для отверждения фотополимера используется DLP-проектор на чипах DMD. Это и является основным отличием от технологии SLA, где используется УФ-лазер. Еще одно отличие — слой проецируется целиком, все пиксели одновременно, а не рисуется лучом лазера, что ускоряет процесс.

DMD-чип с двумя микрозеркалами.

Модели, напечатанные на таком принтере, требуют удаления поддержек и обработки ультрафиолетом. То есть, постобработка для полученных по такой технологии моделей не отличается от тех, которые печатают по технологии SLA.

Процесс печати по технологии DLP.

Световое “пятно” DLP-проектора, в зависимости от печати конкретного слоя.

DLP-печать позволяет получить модель быстрее, но с менее гладкой поверхностью, чем на SLA-принтере.

SLA (слева) и DLP (справа).

Различие детализации при печати по SLA-технологии и DLP-технологии.

FlashForge Hunter DLP

FlashForge Hunter DLP — DLP-принтер с толщиной слоя в 25-50 мкм и областью печати 120х67,5х150 мм.

Напечатанная модель и готовое изделие, изготовлены с помощью принтера FlashForge Hunter DLP.

Voxeljet

Voxeljet — метод послойного склеивания пластикового порошка или песка, разработанный одноименной немецкой компанией. Его аналог — Binder Jet, работает только с песком.

Подобные 3D-принтеры появились в результате сочетания MJ- и SLS- технологий. Используя в качестве материала ПММА, можно получать выжигаемые модели. ПММА — полиметилметакрилат, если проще — измельченное оргстекло с фракцией 85 μm. Печатающая головка укладывает на рабочую платформу слой порошка толщиной от 100 до 150 микрон. Далее наносится связующее вещество, поверх которого снова укладывается слой порошка. Так процесс повторяется до полного изготовления необходимой модели. В случае с песком, мы получаем литьевую форму.

Как и в случае с SLA-технологией, Voxeljet-модель подойдёт для прецизионного литья.

Отливки по ПММА-моделям, без постобработки.

Voxeljet VX 1000

Voxeljet VX 1000 обеспечивает область печати 1060 х 600 х 500 мм, толщину слоя 100 мкм, точность в 0,3% и скорость до 36 мм/ч по вертикали.

3D-принтеры для изготовления форм

Быстро получить качественную литейную форму можно с помощью технологий Binder Jet и SLS. 3D-принтеры, работающие по данным технологиям, печатают формы из специального литейного песка.

Технология Binder Jet — нанесение связующего вещества

Данная технология позволяет напечатать сложную по геометрии песчаную форму без какой-либо дополнительной обработки. После печати можно сразу приступать к отливке. Основным преимуществом технологии Binder Jet является то, что нет необходимости в каких-то особых условия для работы подобного принтера: печать возможна при комнатной температуре.

Процесс печати по технологии Binder Jet.

Материал, в данном случае — песок, распределяется по рабочей платформе с помощью ролика. Далее, печатающая головка наносит связующий клей поверх порошка. Платформа опускается по толщине слоя модели и объект формируется там, где песок связан с жидкостью (т.е. с клеем). Не использованный материал, по аналогии с SLS-технологией, является поддержкой для будущей модели.

Принципиальное устройство принтера с технологией Binder Jet.

Формы для отливки, напечатанные по технологии Binder Jet.

Sentrol SB1000

3D-принтер Sentrol SB1000 печатает по технологии Binder Jet с толщиной слоя от 100 мкм, точностью по XY от 0,0625 мм и размером модели до 120х67,5х150 мм.

SLS-печать литейных форм

Основное отличие от указанной ранее SLS-технологии — использование в качестве материала для печати литейного песка, предварительно плакированного полимером. Материал спекается лазером, после чего очищается. Полученная форма помещается в прокалочную печь для отверждения, которое происходит при температуре 300-350 °С. Главное отличие от Binder Jet — более высокая детализация готовой литейной формы. Правда, для получения готовой формы требуется больше времени, из-за необходимости дополнительной обработки.

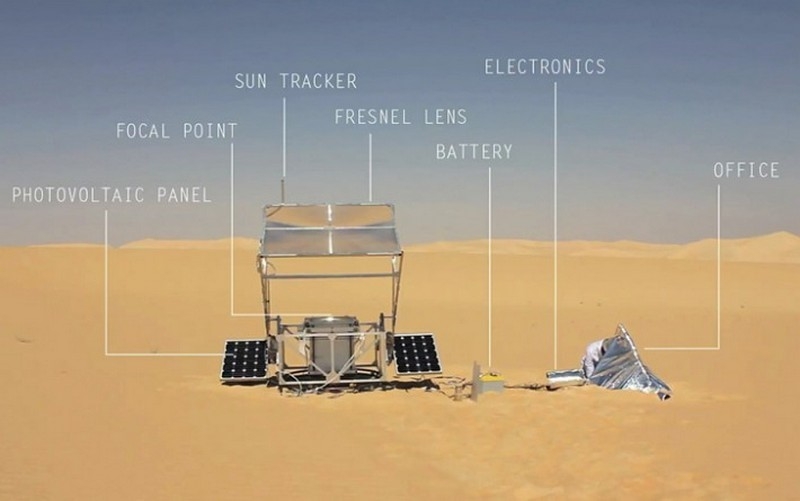

Солнечная 3D-печать

Кстати, есть ещё одна интересная технология печати песком — Solar Sinter. Разработал её немецкий инженер, дизайнер и художник Маркус Кайзер. Солнечная 3D-печать отлично подойдет для создания песчаных литейных форм, хоть и очень невысокой точности.

Если вы собираетесь печатать в пустыне, с собой необходимо взять офис. Маркус Кайзер предлагает пирамидальную палатку со светоотражающим покрытием — отличное укрытие от жаркого солнца.

Если ваше предприятие находится в пустыне, то это оптимальный вариант — кругом песок и солнечный свет, которые доступны в стандартную девятичасовую смену. Необходимо только привезти с собой сам принтер с компьютером. Принтер оборудован линзой Френеля, которая концентрирует солнечный свет в пучок, что дает возможность плавить песок с температурой 1400-1600°C; солнечным трекером, что отслеживает положение солнца и поворачивает линзу к нему; и фотоэлементами, для питания электроприводов установки. Главный плюс — экономия на электроэнергии, материалах и аренде помещения. Но еще важнее, пожалуй, концептуальность.

Процесс печати на солнечном 3D — принтере.

Такой принтер, и в силу специфики применения, и из-за невысокой точности получаемых моделей, вряд ли можно использовать для промышленных нужд. Но для художников и ремесленников он станет настоящей находкой. Печатать на нем литьевые формы, пожалуй, занятие сомнительное, а вот арт-объекты — самое оно.

Извлечение модели из рабочей зоны солнечного 3D-принтера производится с помощью столовой ложки. Можно использовать вилку, но скорость будет ниже.

А если серьезно — кто знает, куда зайдут технологии дальше? Порой безумные проекты открывают новые возможности.

Внедрение 3D-печати делает процесс литья дешевле и быстрее, позволяет изготавливать модели и формы для литья со сложной геометрией и разнообразными габаритами, не теряя в точности получаемой отливки.

Для получения выплавляемых и выжигаемых моделей рекомендуется использовать принтеры, работающие по технологиям FDM(FFF), SLS, SLA/DLP, Voxeljet. Используемые материалы обладают низким процентом зольности, а печатать модели быстрее, чем изготавливать вручную или с помощью станка с ЧПУ.

Пример технологической цепочки для получения отливки с применением выплавляемой модели.

Для получения литейных форм подойдут технологии печати Binder Jet и SLS с подходящим для форм материалом.

Аддитивные технологии в литье применимы в тех случаях, когда необходимо максимально дешево и быстро получить мастер-модель или форму для будущей отливки, например — в конструкторских бюро и на опытных производствах. Применимы они и в серийном производстве — если микронная точность не требуется, разница в скорости и стоимости работ делает их куда привлекательнее механообработки на фрезере с ЧПУ.

Уже сейчас можно заказать отливку из металла или пластмассы и посмотреть на результат применения 3D-печати в литье.

Подобрать 3D-принтер для интеграции в литейное производство или оборудование для литейного цеха можно в Top 3D Shop.

Читайте также: