3д принтер по металлу домашний

Обновлено: 07.07.2024

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В то время как бытовая трехмерная печать стала достаточно простой и недорогой для домашнего применения, а ассортимент расходных материалов увеличивается не по дням, а по часам, остается одно направление, так и не достигнувшее своего полного потенциала. Речь пойдет о 3D-печати металлом.

Собственно, металлическими печатными изделиями уже никого не удивить. Энтузиасты и профессионалы осведомлены о возможностях таких технологий, как выборочное лазерное спекание или электронно-лучевая плавка. Эти методы позволяют создавать трехмерные металлические модели, практически неотличимые от литых или штампованных деталей, но зачастую превосходящие свои традиционные аналоги по легкости и ценовой доступности, хотя несколько уступающие по прочности.

К сожалению, вышеназванные технологии требуют создания сложных, дорогостоящих устройств с немалыми габаритами. Хуже того, расходные материалы дефицитны и зачастую весьма дороги, ведь методы спекания и плавки требуют использования порошкообразных материалов, производимых в достаточно небольших объемах.

Каковы же перспективы 3D-печати металлом с помощью ставших привычными экструзионных принтеров?

Начнем с того, что именно экструзионные принтеры, то есть устройства печатающие методом послойного наплавления (FDM), и стали первыми 3D-принтерами по металлу. Существующая технология позволяет использовать смешанный материал из металлических частиц и связующего вещества. Готовая модель может иметь вид металлического изделия, но не будет обладать соответствующими механическими характеристиками. Как вариант, возможен обжиг готовой модели для спекания металлических частиц или, что более характерно, для выплавки связующего материала с одновременной пропиткой относительно легкоплавким металлом или сплавом – например, бронзой. Естественно, готовое изделие не будет отличаться прочностью литых аналогов, да и сам процесс требует использования специальных гончарных печей, что ведет к удорожанию технологии.

В целом, данный метод хорошо подходит для создания моделей, не предназначенных для высоких механических нагрузок и не требующих высокой износоустойчивости – например, ювелирных изделий. Спрос на подобные 3D-принтеры для печати металлом достаточно велик: в настоящее время разрабатываются несколько перспективных устройств для печати металлической глиной, включая Mini Metal и Newton 3D. Настоящим прорывом стала бы возможность 3D-печати готовых металлических изделий с использованием исключительно технологии FDM. Однако возможности существующих экструзионных устройств достаточно ограничены.

Проблемы носят конструктивный характер. Начнем с того, что температура экструдера редко превышает 300°С, а сами экструдеры зачастую изготовляются из алюминия с температурой плавления около 650°С. Само собой, это исключает возможность печати сталью, титаном или любыми другими тугоплавкими металлами и сплавами. С другой стороны, экструдеры в свою очередь могут быть выполнены из тугоплавких материалов с целью повышения рабочего температурного диапазона. Среди энтузиастов рассматривается даже возможность керамических печатных головок.

Второй проблемой является фоновая температура. Хотя, в целом, повышенная температура в рабочей камере приветствуется, тепловое излучение вблизи экструдера при попытке печати тугоплавкими металлами может быть достаточно высоким для повреждения пластиковых деталей и проводки в конструкции самого принтера.

Третьей проблемой является обеспечение достаточно быстрого нагревания расходного материала для своевременной экструзии.

И наконец, использование металла в качестве расходного материала может привести к плотному засорению экструдера. Если очистка печатающей головки от застывшего пластика является головной болью, то очистка от застывшего алюминия или стали может стать делом неподъемным.

До сих пор попытки печати однородным металлом или сплавами ограничивались легкоплавкими материалами, такими как припой или чистое олово. Результаты сложно назвать удачными. Даже такие легкоплавкие материалы быстро засоряли сопло, а также вызывали повышенный износ: по словам испытателей, диаметр алюминиевого сопла увеличивался с 1мм до 2мм после прохождения 500 грамм припоя, использовавшегося в ходе эксперимента. Тем не менее, определенный прогресс при минимальных затратах налицо.

Не так давно на выставке Maker Faire в Нью-Йорке была представлена разработка под названием Vader. Как уверяют разработчики, Скотт и Зак Вэйдеры, их устройство способно осуществлять экструзивную печать алюминием. Настораживает лишь один простой факт – разработчики не предоставили ни единого образца напечатанных моделей, а впоследствии признали, что устройство еще не имеет подходящего экструдера. При этом конструкторы делают смелые заявления: максимальное разрешение будет составлять 50 микрон, а купить 3D-принтер по металлу можно будет «всего лишь» за $10000. Что же, поживем-увидим.

Тем не менее, разработка методов печати металлами продолжается в промышленных масштабах. Разработчики из Университета Техаса в Эль-Пасо получили необходимое финансирование, более $2млн, для постройки первой в мире производственной 3D-печатной линии замкнутого цикла. Целью проекта является создание устройства, способного создавать высокотехнологичные устройства, включая беспилотные летательные аппараты. Одной из особенностей системы будет возможность автоматической механизированной установки готовых электронных компонентов и изготовления электрической проводки.

Само собой, печать проводки подразумевает 3D-печать металлом, да еще и в комбинации с пластиком и керамикой. Даже самые совершенные промышленные системы лазерного спекания не способны к производству разнородных объектов ввиду особенностей технологии. Можно печатать металлом, можно печатать пластиком, но не одновременно. В настоящее время НАСА ведет работу над технологией EBFȝ, сочетающей элементы электронно-лучевой плавки и экструзионной печати, что может позволить практичную печать композитных конструкций, но эта технология обещает остаться недоступной для обывателя за счет высокой сложности и стоимости. С другой стороны, если разработчики из Университета Техаса в Эль-Пасо добьются положительных результатов, то в мире трехмерной печати может произойти настоящая революция: комбинированная печать пластиком и металлом может привести к появлению доступных принтеров, способных печатать электронные компоненты.

В основе разрабатываемой технологии лежит новая система подачи расходного материала, оптимизированная для использования металлов. Экструдер оснащен специальным нагревающим элементом большой длины, позволяющим расплавлять металл до подачи на сопло, а термоизоляция позволяет избежать урона конструкции устройства. И хотя печать сталью или титаном, скорее всего, останется вне возможностей данной технологии, стабильная печать медью или алюминием уже можно будет считать прорывом. В принципе, даже если новая методика печати металлом не оправдает себя, то проект все равно имеет шансы на успех, ведь основной целью является создание производственного комплекса, заведомо использующего некоторые готовые компоненты. Тем не менее, хотелось бы надеяться на полный успех разработки, включая печать по металлу.

Надежды высоки, так как разработчики уже предоставили конкретные образцы своих трудов. Продемонстрированные результаты еще очень далеки от разрешения, необходимого для печати микросхем, но начало положено. В случае успеха технологии будет, по крайней мере, возможно производство электромеханических компонентов – таких, как пошаговые электромоторы, используемые для привода экструдеров, рабочих платформ и вентиляторов. В этом случае станет возможным создание полноценных RepRap устройств – самовоспроизводящихся 3D-принтеров. Что примечательно, основным партнером ученых в разработке экспериментальной производственной линии является компания Stratasys – один из пионеров и текущих лидеров рынка трехмерной печати. Интересным моментом стал тот факт, что Stratasys не стала вкладываться в развитие или приобретение технологий лазерного или электронно-лучевого спекания. Вполне возможно, что Stratasys считает разработку 3D-принтеров для печати металлом на основе FDM более перспективными.

Параллельно разработкам по 3D-печати методом FDM развивается открытый проект по адаптированию технологии электронно-лучевой плавки для бытового использования, получивший название MetalicaRap. Пока же, бытовая и полупрофессиональная 3D-печать металлом останется ограниченной созданием композитных материалов на основе металлической крошки с возможностью дополнительной термической обработки для создания цельнометаллических моделей. И хотя по своей прочности такие изделия уступают литым, в арсенале энтузиастов остается приятная возможность, недоступная для дорогостоящих промышленных устройств – возможность печати разноцветных моделей на основе металлов, ведь цвет полимерных наполнителей легко изменить.

3D-принтеры по металлу, технологии и стоимость

В этом подробном гиде мы рассмотрим основные принципы технологий 3D-печати металлами, расскажем о разнице между ними и приведем примеры применения. Прочитав эту статью, вы узнаете об их преимуществах и ограничениях. Читайте статью и смотрите видео о 3D-печати металлами.

Содержание

SLM & DMLS: в чем разница

Выборочное лазерное плавление (SLM) и прямое лазерное спекание металлов (DMLS) являются двумя процессами аддитивного производства, которые относятся к семейству трехмерной печати порошковым слоем. Эти две технологии имеют много общих черт: обе используют лазер для спекания или выборочного плавления частиц металлического порошка, связывая их вместе и создавая слои изделия, один за другим.

Различия между SLM и DMLS сводятся к основам процесса склеивания частиц (а также к патентам): в SLM лазер расплавляет металлический порошок, а в DMLS частицы порошка нагреваются меньше и спекаются между собой, не переходя в жидкую фазу.

Основное отличие DMLS от традиционных технологий производства металлических деталей в том, что DMLS-принтер создает объекты без остаточных внутренних напряжений, которые могут снижать качество металлических компонентов изготовленных литьем и штамповкой. Это важно для деталей производимых для автомобильной и аэрокосмической отрасли, так как они должны выдерживать высокие нагрузки.

В SLM лазер расплавляет каждый слой металлического порошка, и перепады температур могут приводить к возникновению внутренних напряжений в детали, что потенциально может сказаться на ее качестве, хоть и в меньшей степени чем, например, при литье. В этом вопросе преимущество SLM перед традиционными технологиями меньше, чем преимущество DMLS. С другой стороны, спеченные по технологии DMLS детали уступают в монолитности и запасе прочности деталям напечатанным по методу SLM.

Технологии похожи до степени смешения, как по принципу действия, так и по используемым техническим решениям, потому некоторые 3D-принтеры способны печатать по обеим методикам.

Обе технологии, SLM и DMLS, используются в промышленности для создания деталей для различных областей машиностроения. В этой статье мы используем термин «3D-печать металлами» для обозначения обоих процессов в целом, и описываем их основные механизмы, что поможет инженерам и дизайнерам в понимании преимуществ и ограничений технологии.

Расскажем и о других технологиях 3D-печати металлами, менее распространенных, таких как электронно-лучевое плавление (EBM) и ультразвуковое аддитивное производство (UAM).

Тем, кто начинает работать с 3D-принтерами, печатающими металлами, нужно ознакомиться с кратким пособием, чтобы избежать основных ошибок в проектировании 3D-печатных металлических конструкций и деталей из металла. Здесь мы делаем акцент на технологиях лазерной обработки металлического порошка — DMLS и DMLM.

Процесс печати SLM / DMLS:

Более подробно о методе SLM Вы можете прочитать в нашей статье.

Как работает 3D-печать металлами

Процессы изготовления деталей по технологиям SLM и DMLS очень схожи.

Основные этапы:

Камеру построения сначала заполняют инертным газом (например, аргоном) для минимизации окисления металлического порошка, а затем нагревают до оптимальной температуры производства.

Тонкий слой металлического порошка распределяется по платформе построения, а высокомощный лазер сканирует поперечное сечение компонента, плавя или спекая вместе металлические частицы и создавая следующий слой. Вся область модели подвергается обработке, поэтому деталь сразу твердая.

После завершения формирования слоя, платформа построения опускается на толщину слоя и рекоутер наносит следующий слой порошка. Процесс повторяется до завершения всей детали.

Когда процесс печати завершается, детали полностью находятся в металлическом порошке. В отличие от процесса спекания полимерного порошкового слоя (такого как SLS), детали прикрепляются к платформе построения с помощью области поддержки. Области поддержки строятся с использованием того же материала, что и деталь, их необходимо использовать для избегания деформации и искажений, которые могут возникнуть из-за высоких температур обработки.

Когда камера построения остывает до комнатной температуры, неизрасходованный порошок вручную удаляется, а детали обычно подвергаются дополнительной термической обработке для снятия остаточных напряжений, затем удаляют поддержки. Детали отделяются от платформы построения и готовы к использованию или последующей обработке.

Схема принтера SLM / DMLS:

Характеристики SLM & DMLS

Параметры принтера

В SLM и DMLS почти все параметры процесса устанавливаются производителем принтера. Высота слоя, используемого в 3D-печати металлами, колеблется обычно от 20 до 50 микрон и зависит от свойств материала.

Стандартная область 3D-печати металлами варьируется около 250 x 150 x 150 мм, доступны принтеры и с большей областью печати, около 500 x 280 x 360 мм. Точность размеров, которую может достичь 3D-принтер для печати металлами, составляет приблизительно ± 0,1 мм.

Металлический порошок в SLM и DMLS используются повторно: обычно менее 5% уходит в отходы. После каждой печати неиспользованный порошок собирают, просеивают и затем смешивают с новым материалом, до состава необходимого для следующей печати.

В отходы идут, в основном, поддержки.

Небольшое серийное производство рамы велосипеда с использованием SLM. Предоставлено: Renishaw и Empire Cycles.

Адгезия между слоями

Металлические детали, изготовленные методами SLM и DMLS, имеют почти изотропные механические и термические свойства. Они твердые, с очень небольшой внутренней пористостью (менее 0,2-0,5%).

Металлические 3D-печатные детали имеют более высокую прочность и твердость и часто более гибкие, чем детали, изготовленные традиционным способом. Однако они более склонны к усталости.

Например, посмотрите в таблице ниже на механические свойства 3D-печатного сплава AlSi10Mg EOS и литого сплава A360. Эти два материала имеют очень похожий химический состав, с высоким содержанием кремния и магния. 3D-печатные детали имеют превосходные механические свойства и более высокую твердость по сравнению с литым материалом.

Из-за гранулированной формы порошка, шероховатость поверхности (Ra) металлической 3D-печатной детали составляет примерно 6-10 мкм. Эта относительно высокая шероховатость поверхности может частично объяснить более низкую усталостную прочность сплава.

Сравнение механических свойств отдельных разновидностей 3D-печатных и литых деталей:

Насколько реален самодельный 3D-принтер по металлу?

Я очень люблю делать разнообразные самодельные устройства, причём началось это далеко не вчера, меня всегда восхищали люди, которые могут соединить воедино разнообразные технологии, подходы, элементы устройств и создать нечто новое.

Не так давно я понял, что меня очень сильно тормозит в разработках — отсутствие доступного 3D-принтера по металлу, и я стал разбираться, насколько же сложно создать такой принтер самому?

Тут следует сделать оговорку и сказать, что я имею в виду, что 3D-принтеры по металлу конечно доступны, однако доступность их для исследователя и самодельщика весьма условна: так как любая более-менее серьёзная самоделка требует ряда итераций при «доведении до ума», то изготовление промежуточных распечаток может вылиться в серьёзную сумму. А каждый раз отдавать за каждую распечатку по 100-200$ и более — это несерьёзно.

Сразу отвечая на поставленный в заголовке статьи вопрос: более чем реален. Но требует приложения некоторых усилий :)

Те, кто более-менее интересовался вопросом 3D-печати металлом, знают, что серьёзные аппараты стоят весьма серьёзных денег, и их стоимость измеряется миллионами рублей.

▍ Почему же сложилась такая ситуация?

- Примерно до середины 2010-х годов, технология лазерного плавления металлических порошков была защищена патентом, который истёк совсем недавно (по историческим меркам). Соответственно, ряд компаний только начали свободно вести свои разработки в этом направлении.

- Вопрос плавления металлических порошков является весьма комплексным, что приводит в конечном итоге, к потребности в достаточно сложном устройстве, содержащем ряд подсистем, что естественно сказывается на конечной стоимости аппарата.

- Подобные аппараты, как правило, содержат в своём составе довольно недешёвый компонент: мощный источник лазерного излучения (типовая мощность лазеров, используемых для 3D-печати в установках от мировых производителей, колеблется от 200 до 500 Вт выходного лазерного излучения).

SLS — технология выборочного лазерного плавления металлического порошка, при котором происходит его полное расплавление.

DMLS — при которой происходит воздействие на порошок, состоящий из нескольких металлов, с разной температурой плавления. То есть, металлы с более низкой температурой плавления расплавляются и обволакивают частицы более тугоплавкого металла. Теоретически это позволяет достичь меньших энергозатрат.

Хотя в ряде источников высказываются соображения, что это было разработано в период патентных войн, для обхода патента.

Итак, становится понятно, что в первую очередь, требуется решить один из основных вопросов: каким образом понизить стоимость лазерного источника излучения?

Для начала необходимо разобраться, а какой же источник лазерного излучения используется в промышленных заводских установках 3D-печати?

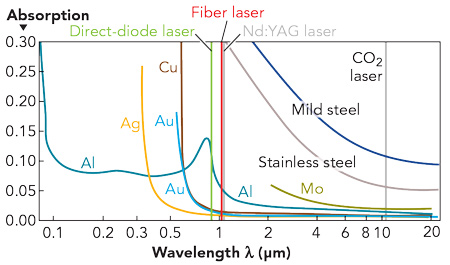

Насколько удалось понять по открытым источникам, в них в подавляющем большинстве вариантов используется волоконный лазер. Дело в том, что его длина волны, хорошо подходит для поглощения металлами:

Источник

Для быстрого перемещения лазерного луча по печатной поверхности, используется устройство, называемое «гальванометром». К гальванопластике это не имеет никакого отношения, здесь под этим названием понимается система из двух быстродействующих зеркал, которая может с большой скоростью отклонять лазерный луч в 2 измерениях:

Однако мало перемещать луч с большой скоростью, нужно ещё, чтобы он постоянно был хорошо сфокусирован. Именно для этого и были придуманы F-Theta объективы:

Они позволяют перемещать лазерный луч, сфокусированный в маленькую точку, в рамках своего фокусного расстояния.

Подобный принцип широко используется, в так называемых, «лазерных маркерах»:

Узнав всё это, я загорелся построить своё устройство на базе подобного маркера, однако реальность оказалась достаточно неприятной: мощность лазерного излучения подобного маркера оставляет желать лучшего. Например, маркеры с выходной мощностью в 20 Вт обойдутся порядка 100 000 руб и более. Если же мы будем рассматривать максимально мощный известный мне на рынке маркер в качестве донора всей системы (50W), то его стоимость легко зашкалит за 250 000 руб.

Конечно, можно было бы рассудить, что "ну, может быть, как-нибудь, потихоньку пускай хотя бы печатает как-то. "

Я тоже так сначала думал, однако, ознакомившись с опытами одного из самодельщиков, стало понятно следующее: луч должен быть достаточно мощным (100W и более), двигаться достаточно быстро, и только это позволит создать ровную, единую линию расплавления порошка, без разбрызгивания его в стороны и собирания в отдельные капли. Принтскрины из видео, собранные в виде картинки ниже, хорошо иллюстрируют взаимосвязь между мощностью, скоростью движения лазерного луча, а также получаемого в результате качества:

Кроме того, подобный принцип действия позволяет избавиться от ненужного перегрева порошка вокруг линии.

Таким образом, получается, что, несмотря на достаточно красивую концепцию использования лазерного маркера в качестве донора для будущего 3D-принтера, эта идея не самая хорошая (кроме того, там ещё есть один подводный камень, о котором мы поговорим позднее — потребность в предварительном нагреве порошка, для устранения напряжений).

Кстати, результаты тестов скорости были взяты из этого проекта:

Но там всё достаточно серьёзно, используется мощный волоконный источник лазерного излучения. Забавным для меня явилось то, что построение ведётся на базе направляющих, аналогичных использованным в широко известном FDM 3D-принтере Anycubic Kossel Linear Plus:

А что же насчёт CO2 лазерных резаков? Неужели их нельзя использовать в этой роли? Такой же вопрос задал себе я и начал искать информацию по этой теме.

Несмотря на то что длина волны CO2 лазера не совсем подходит для работы по металлу, некоторые пытаются использовать его в этих целях.

Например, на видео ниже показан тест работы по порошку нержавейки. Скорость, к сожалению, не указана, известна только мощность, которая составляла 60 Вт. Несмотря на плавление металла в обычной воздушной среде, результат получился достаточно впечатляющим (с одной стороны) и заслуживающим внимания:

Проблемой здесь является то, что во время движения головки — металлический порошок раздувается во все стороны защитным газом, который дует из сопла лазерной головки (если кто не знает, подобная продувка используется для защиты линзовой системы, установленной внутри головки, так как иначе испарения материала, обрабатываемого лазером, повредят её).

Кроме того, здесь имеется ещё и другая проблема: дело в том, что все порошки металлов обладают достаточно большим коэффициентом отражения, что приводит к сильным бликам лазерного луча, в процессе работы. Подобные блики обладают достаточно сильной энергией и способны даже повредить линзовую систему головки. Для защиты от подобного, на мощных лазерных режущих системах используется установка поляризаторов после выходной линзы. Теоретически это может быть решением и здесь.

Кстати говоря, мне удалось найти один интересный стартап, который как раз и использует CO2 лазер (по всем симптомам) в качестве источника излучения для своего принтера (хотя там парни «тумана и загадочности» напустили в презентации по самое небалуйся).

В принципе, печатает довольно-таки неплохо, только несколько «рассыпчато». Хотя, с другой стороны, может быть у них технология DMLS, а не SLS (об этом ничего не было сказано):

Ещё одной проблемой является то, что этот принтер всё равно нельзя отнести к категории дешёвых, к тому же из-за потребности в обдуве головки, принтер требует наличия инертного газа, что тоже довольно недешёво.

Как мы видим, у всех лазерных принтеров существуют те или иные проблемы, которые лежат в корне всей конструкции и фактически неустранимы.

▍ А существует ли какой-либо вид 3D-принтеров, который лишён всех этих недостатков?

Как ни странно, он есть: использование электронного луча! Достаточно давно существует вид 3D-принтеров, где плавление металлического порошка осуществляется с использованием электронно-лучевых трубок.

На этих словах неискушённый читатель наверняка сразу «повесит нос» и скажет: "ууу, ну это совсем уж сложно!"

Как ни странно, нет! Как можно видеть на видео ниже, электронно-лучевые трубки любители собирают даже из пустых бутылок от лимонада:

Вкратце устройство электронно-лучевой трубки в усреднённом виде можно посмотреть на схеме ниже:

Она может отличаться в частностях, но общий смысл действия следующий: существует 2 электрода: катод и анод. Катод подогревается, следствием чего является возникновение явления термоэлектронной эмиссии и испускание нагретым катодом электронов. Вылетевшие электроны устремляются к аноду. Чем больше разность потенциалов между катодом и анодом, тем сильнее разгоняются электроны. В процессе разгона на их пути встречаются, скажем так «промежуточные аноды» (предназначенные для дополнительного разгона),- на которых, по идее, разогнавшийся электрон и должен осесть, однако, как только электрон подлетает к этому промежуточному аноду, напряжение на нём отключается и он летит дальше, ещё больше разгоняясь. Кроме того, на его пути встречаются фокусирующие и отклоняющие электроды. Чем-то процесс разгона электрона похож на пушку Гаусса, только здесь мы стреляем не снарядом или пулей, а электроном.

- Величины разности потенциалов между катодом и анодом.

- Силы тока.

- Температуры и площади нагревательной спирали (т.к. безвоздушное пространство — её делают из тугоплавкого материала, например, вольфрама).

- Фокусировки пучка.

Те из вас, которому посчастливилось застать электронно-лучевые телевизоры и мониторы — вживую имели счастье взаимодействовать с источником рентгеновского излучения, наверное, даже не подозревая об этом :)

Однако не надо пугаться: для защиты от этого излучения, передняя часть мониторов и телевизоров делалась из стекла повышенной толщины, в которое, кроме того, был добавлен оксид свинца, в массовой доле порядка 22%, в стекло электронно-лучевой трубки — порядка 34%. Всё это было сделано исключительно для защиты потребителей от губительного излучения.

Так что, если мы будем строить подобное устройство, необходимо учитывать необходимость защиты от излучения.

- Доступность широкого диапазона мощностей за скромную цену (излучатель весьма прост и незатейлив).

- Огромные скорости сканирования электронным лучом обрабатываемой поверхности, что даёт нам возможность реализовать одну очень интересную функцию, которая заключается в предварительном подогреве порошка для устранения внутренних напряжений.

Этот процесс очень хорошо иллюстрирует следующее видео, где весьма наглядно видно стадии преднагрева, перемежающиеся со стадиями плавления порошка (там же, кстати, хорошо видно, что плавление происходит в шахматном порядке, участков, далёких друг от друга, чтобы дополнительно уменьшить возможность возникновения напряжений):

- Так как работа электронно-лучевой пушки требует наличия безвоздушного пространства, то у нас естественным образом устраняется проблема, которая заключается в потребности инертной среды для устранения окисления металлов. То есть, мы не тратим деньги на дорогие газы вроде аргона, вместо этого нам достаточно купить недорогой вакуумный насос (5 000-10 000 руб) и откачать воздух из пространства печати.

- Нам необязательно что-то изобретать, мы вполне можем воспользоваться теоретической базой, наработанной в рамках дисциплины «электронно-лучевая сварка». То есть, наша задача по созданию ЭЛТ-пушки для принтера существенно облегчается — теории на эту тему вагон и маленькая тележка; кроме того, обладая навыками программирования, мы вполне можем легко управлять всеми процессами, даже используя банальную Arduino.

Таким образом, на мой взгляд, самым перспективным направлением приложения усилий является разработка электронно-лучевого 3D-принтера, так как, на мой взгляд, только он позволяет создать по-настоящему недорогое устройство, недорогое как при производстве, так и в процессе эксплуатации; несмотря на всё это, подобный принтер обладает широким функционалом.

Кроме того, подобный аппарат позволит проводить не только работы в области 3D-печати, но и в области электронно-лучевой сварки (в том числе, тугоплавких материалов). Приварить вольфрам к керамике? Легко.

По затратам энергии такая сварка раз в 10-15 меньше, чем при классической дуговой сварке, а энергетика пучка электронов может запросто превосходить энергетику лазерного источника (по крайней мере, доступного рядовому самодельщику).

ВНИМАНИЕ! Любые опыты с электронно-лучевыми трубками и электронно-лучевыми источниками излучения, — могут явиться причиной серьезного облучения и болезни, нанести вред окружающим людям или даже привести к вашей смерти! Автор этой статьёй не призывает к чему-либо, не гарантирует результатов, а также не гарантирует точности и корректности всей изложенной в статье информации. Весь контент статьи даётся только в познавательных целях!

К слову — весьма широкая номенклатура порошковых металлов для экспериментов есть на известном китайском сайте.

▍ А делает ли кто-нибудь в мире что-нибудь подобное?

Мне удалось найти только один проект, но зато какой! Человек пилит Open Source ЭЛТ 3D-принтер и после завершения разработок собирается выложить все исходники в открытый доступ, чтобы каждый мог собрать подобное себе!

Зовут этого человека Августин Круз, и он говорит о себе, что похоже он единственный человек, кто разрабатывает нечто подобное.

В данный момент его принтер даёт луч диаметром 0,5 мм. В данный момент он ведёт работы над тем, чтобы уменьшить его как минимум до 0,1 мм. Установка потребляет порядка 1,5 кВт, мощность электронного луча составляет примерно 100 Вт:

Он сам говорит, что его электронно-лучевая пушка очень сильно похожа на те, что использовались в старых телевизорах.

▍ Небольшая ремарка напоследок

Я постарался остановиться в этой статье на подходах, которые, на мой взгляд, дают реальный шанс создать действительно качественный 3D-принтер, качество отпечатков которого позволит конкурировать с лучшими образцами мировой 3D-печатной промышленности. Подходы, рассмотренные в статье (SLS, DMLS, EBM) все имеют право на жизнь, только отличаться будет величина затрат на создание/эксплуатацию такого оборудования. Ну и качество конечно.

Радость от нового аппарата и «вау-эффект» проходят быстро, а печаль от низкого качества и невозможности сделать то, что ты хочешь – остаются с тобой надолго (это я уже как владелец FDM 3D-принтера говорю). Нет, я не жалуюсь, мой печатает для FDM хорошо. Но — пластмаски, а хочется «hard metall!» :)

Именно поэтому я умышленно обошёл вниманием способы печати, подобные печати металлосодержащим прутком и последующий отжиг; пролив клеем песка и последующую отливку в него металла и т.д. и т.п. Потому что, как я считаю — если уж потратить своё время и усилия, то один раз — и на что-то действительно стоящее.

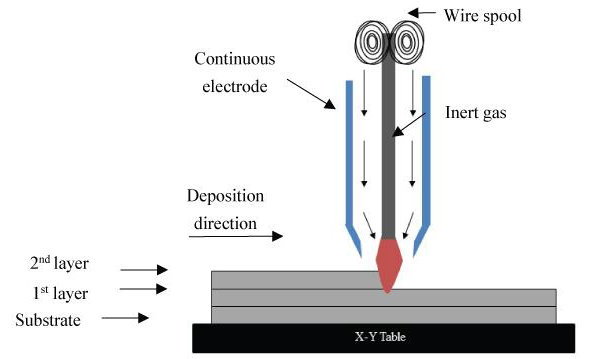

Хотя, как обещают некоторые из разработчиков подобных технологий, они могут дать высокую производительность. Например, технология дуговой сварки с автоматической подачей прутка (практически сварочный аппарат-полуавтомат) с защитой зоны сварки инертным газом.

Технология применяется предприятием из Роттердама RAMLAB, для печати гребных винтов:

Нечто подобное делал и Даня Крастер в своё время:

Правда, качество получающейся поверхности при таком способе оставляет желать лучшего и требует дополнительной пост-обработки (не говоря уже о том, что придётся взять ипотеку для оплаты счетов за электричество).

Домашний 3D-принтер, печатающий металлом - уже реальность

Крайне редко в индустрии 3D-печати появляется 3D-принтер, принцип действия которого строится на абсолютно новом подходе. Сегодня мы можем печатать изделия из сотен различных материалов, но если речь заходит о металлах, цены на 3D-принтеры становятся просто заоблачными. «Металлические» 3D-принтеры могут себе позволить только очень крупные компании, потому что их стоимость начинается от 250000 долларов. Но прогресс не стоит на месте, и когда-нибудь любой желающий сможет приобрести такое чудо техники и печатать металлические изделия, не выходя из дома.

Первые шаги уже сделаны. Взять, например, проект аргентинского инженера Гастона Аккарди. Аккарди увлекается 3D-печатью уже более 12 лет и одним из первых привнес эту технологию в Южную Америку. Как-то у него появилась идея сделать абсолютно новый 3D-принтер, но в связи с напряженным графиком он откладывал работу над проектом в течение пяти лет. И вот пару недель назад ему, наконец, удалось выкроить время.

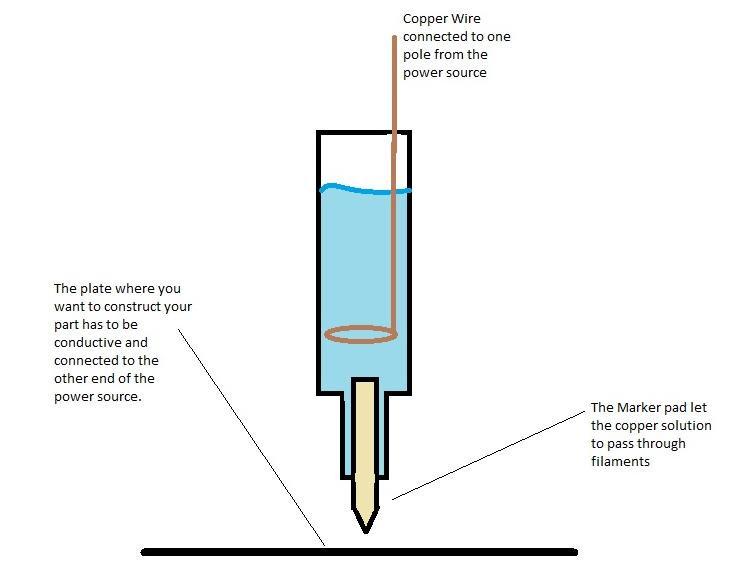

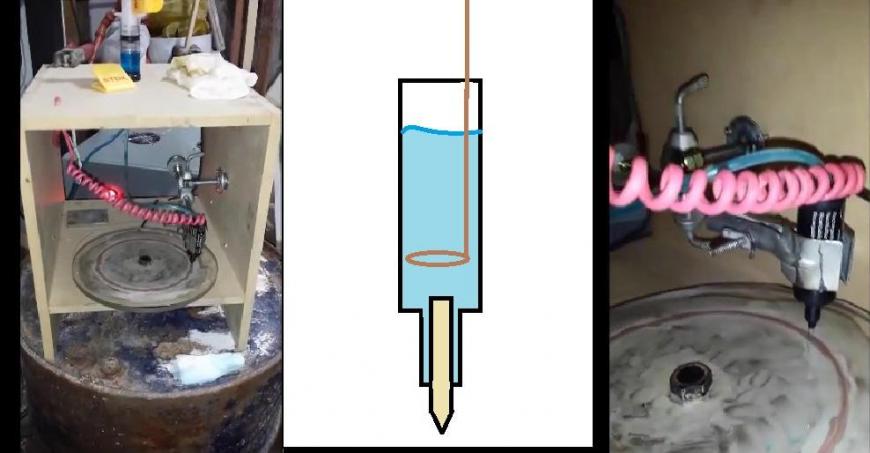

«Это устройство представляет собой гальванический 3D-принтер для работы с металлом, – рассказывает Аккарди. – Послойное наплавление металла в нужных местах происходит за счет электрохимической реакции. Можно использовать самые разные металлы, а также сплавы, проводящие материалы и полупроводники. Но что самое главное – это очень дешевый метод».

Под «дешевым» Аккарди подразумевает «очень дешевый». Дело в том, что он собрал рабочий прототип принтера всего за… 2 доллара (нет-нет, это не опечатка). Так как же работает этот уникальный 3D-принтер?

Итак, гальванизация – это процесс покрытия одного металла другим путем электролиза. В 3D-принтере Аккарди нет и намека на технологию лазерного спекания, стереолитографии или наплавления филамента. Вместо этого здесь используется самая обычная металлизация электрическим способом.

Фактически гальванизация становится возможной при наличии источника питания и двух полюсов. Одно поле подключается к детали, которую вы хотите покрыть металлом, другое – к металлу, который будет электроосаждаться. Также вам потребуется электропроводящий раствор, обычно для этих целей используют серную кислоту или лимонный сок. Если гальванизация производится медью, то для достижения наилучших результатов ее нужно просто добавить в раствор.

«Через несколько минут после того как вы начали пропускать ток через раствор, медь начинает покрывать изделие, – объясняет Аккарди. – Оба электрода, которые вы используете, обязательно должно быть электропроводящими».

Принцип действия 3D-принтера Аккарди строится именно на методе гальванизации, однако он еще усовершенствовал его. Он взял маркер, вытащил из него стержень и залил в него раствор кислой меди. Потом он завел одно поле (медную электродную проволоку) внутрь маркера. Под воздействием электрического тока ионы меди выходят из кислоты в маркере, проходят через его кончик и оседают на поверхности платформы для печати, которая покрыта проводящим серебром и подсоединена к другому полю. В результате получается слой металла.

«Фактически вы можете писать медью, – рассказывает Аккарди. – И если вы продолжаете писать одни и те же буквы, снова и снова, они постепенно вырастают в высоту и становятся объемными».

Маркер можно наполнить практически любым проводящим и полупроводящим металлом, будь то титан, золото, железо, платина, никель, хром или сплавы вроде бронзы. Аккарди сказал, что он купил 4-осевой станок с ЧПУ и планирует установить на него свою гальваническую систему. В результате у него должно получиться что-то вроде обычного FFF 3D-принтера, только вместо расплавленного пластика здесь будет использоваться металл.

Хотя прототип обошелся Аккарди всего в 2 доллара, он ищет инвесторов, которые помогут ему создать более современное устройство, достойное внимания покупателей.

«Я изобретатель, работающий в самых разных направлениях, – говорит он. – Жизнь похожа на пазл. Вы должны найти столько кусочков головоломки, сколько сможете, а потом начать складывать их».

Аккарди считает, что ему хватит 100000 долларов для реализации своей идеи и последующего запуска принтера в производство и продажу. Если у него все получится, то стоимость 3D-принтера будет колебаться в районе 1000-2000 долларов.

В планах у Аккарди собрать устройство с несколькими маркерами, которое сможет одновременно печатать разными металлами. Также ему хочется попробовать наполнить один из маркеров проводящей серебряной краской, чтобы принтер мог наносить металлы и на непроводящие поверхности. Расшифровываем: берется пластиковый предмет и помещается внутрь принтера; на него наносится проводящая серебряная краска; на серебряную краску наносятся разные металлы за счет процесса гальванизации.

Аккарди считает, что его принтер поможет людям создавать уникальные электронные устройства, например, «умные протезы», которые будут определять температуру и давление. Хотя в этом принтере заложен гигантский потенциал, у него есть один существенный недостаток: он очень медленно работает. Сейчас прототип Аккарди наращивает 0,2 мм по оси Z за час. При этом энергопотребление довольно высокое – около 17 В.

О гальванизации известно давно, однако идея ее использования для изготовления металлических изделий может произвести настоящую революцию в мире 3D-печати. Это абсолютно безопасная технология, которую можно применять в домашних условиях. Такой принтер смогут позволить себе небольшие компании, которые давно мечтают перейти к производству металлических изделий, а также простые пользователи, которым не терпится поэкспериментировать с металлами.

Обзор 3D-печати металлами: технологии и 3D-принтеры

Всем привет! С вами Top 3D Shop и в этом обзоре мы рассказываем о 3D-печати металлами: основных технологиях и 3D-принтерах, возможностях и применении.

Содержание

Видео

«3D-принтер, который печатает металлом» — еще лет двадцать назад такое словосочетание сочли бы за выдумку писателя-фантаста. Сегодня аддитивное производство изделий из металлических порошков внедряют Audi и Porsche, SpaceX и NASA.

SLM и DMLS

Выборочное лазерное плавление (SLM) и прямое лазерное спекание металлов (DMLS) — два наиболее распространенных процесса аддитивного производства с использованием металлических порошков.

В число менее распространенных технологий 3D-печати металлами входят: наплавление лазером или мощным электронным лучом, а также послойное нанесение связующего материала.

Различия между SLM и DMLS сводятся к методу связывания частиц: в SLM лазер расплавляет металлический порошок, а в DMLS частицы порошка нагреваются меньше и спекаются между собой, не переходя в жидкую фазу.

DMLS-принтер создает объекты без остаточных внутренних напряжений, которые могут снижать качество металлических компонентов изготовленных литьем и штамповкой. Это важно для деталей производимых для автомобильной и аэрокосмической отрасли, так как они должны выдерживать высокие нагрузки.

SLM-принтер расплавляет каждый слой металлического порошка, и перепады температур могут приводить к возникновению внутренних напряжений в детали, что потенциально может сказаться на ее качестве, хоть и в меньшей степени чем, например, при литье.

Важный момент: изготовленные по технологии DMLS детали уступают в монолитности и запасе прочности деталям напечатанным по методу SLM.

Процессы изготовления

Процессы изготовления деталей по технологиям SLM и DMLS очень схожи. Камеру построения сначала заполняют инертным газом, а затем нагревают.

Тонкий слой металлического порошка распределяется по платформе построения, а высокомощный лазер сканирует поперечное сечение компонента, плавя или спекая вместе металлические частицы.

По окончании формирования слоя платформа построения опускается на толщину слоя. Наносится следующий слой порошка.

Процесс повторяется до завершения всей детали. Детали прикрепляются к платформе построения при печати с помощью поддержек, которые строятся с использованием того же материала, что и деталь. Их необходимо использовать, во избежание деформации и искажений, которые могут возникнуть из-за высоких температур.

По окончании печати камера построения остывает до комнатной температуры, неизрасходованный порошок удаляется, затем убирают поддержки. Деталь отделяется от платформы и готова к последующей обработке.

Постобработка

Для улучшения механических свойств, точности и внешнего вида готовых деталей используются различные методы. Обязательные этапы обработки включают удаление остатков порошка и поддержек. Для снятия остаточных напряжений и улучшения механических свойств детали обычно используется термический обжиг.

В зависимости от назначения той или иной детали, также применяются: обработка давлением, металлизация, механобработка и полировка на станках с ЧПУ или вручную.

Расходные материалы для SLM и DMLS

SLM и DMLS-принтеры работают с порошками самых разных металлов и металлических сплавов, включая алюминий, нержавеющую сталь, титан, кобальт-хром и никель-хром. Эти материалы охватывают потребности большинства отраслей промышленности, от аэрокосмической до медицинской.

Драгоценные металлы, такие как золото, платина, палладий и серебро также могут быть использованы, но их применение ограничено, в основном, изготовлением ювелирных изделий.

Читайте также: