8 испытания металлов на растяжение

Обновлено: 13.05.2024

Цель работы: определение механических характеристик металлов при испытаниях образцов на растяжение, построение диаграммы истинных напряжений, выбор марки металла с характеристиками, соответствующими полученным при испытаниях.

Оборудование: универсальная испытательная машина.

Образцы: стандартные цилиндрические образцы с l0 = 10d0, материалы – сталь, сплавы цветных металлов.

Измерительный инструмент: штангенциркуль 0-250 мм, с точностью измерения 0,05 мм, микрометр 0-25 мм, с точностью измерения 0,01 мм.

1.1. Методика проведения испытаний на растяжение

Основные требования к методике испытаний на растяжение оговорены стандартами [1]. Эти требования следует рассматривать как минимальные. При выполни, например, исследовательских работ они могут быть значительно повышены. Соблюдение стандартной методики испытания особенно важно в тех случаях, когда результаты являются критерием качества продукции или ее паспортными характеристиками.

Каждый образец перед испытанием маркируют, измеряют и размечают. Маркировку наносят вне пределов рабочей длины образца. Диаметр цилиндрических образцов следует измерять с точностью не ниже 0,01 мм при d0 ≤ 10 мм и 0,05 мм при d0 > 10 мм. Начальная расчетная длина образца l0 с точность до 1% (от величины l0) в пределах рабочей длины ограничивается неглубокими кернами или рисками. Если образец хрупкий, то даже тонкие риски на поверхности могут сильно изменить результаты испытаний. В таких случаях границы расчетной длины надо отмечать без повреждения поверхности, например карандашом, краской и т.д. Помимо меток, ограничивающих расчетную длину, рекомендуется наносить в пределах l0 риски через каждые 5 или 10 мм. Это необходимо для более точного измерения удлинения после разрыва.

Все измерения размеров после испытания производят с точностью не ниже 0,1 мм. Для получения более точных результатов пользуются инструментальными микроскопами.

С целью увеличения точности каждый размер следует измерять несколько раз. Например, ГОСТ 1497-84 обязывает проводить замер диаметра в середине и по краям рабочей части образца с последующим определением среднего значения, по которому рассчитывают площадь его поперечного сечения.

Величина нагрузки должна определяться с точностью до 0,5 наименьшего деления индикатора силоизмерительного механизма. Диапазон нагрузок выбирают таким образом, чтобы силы сопротивления образца, по которым будут определяться прочностные характеристики, были не меньше 0,1 шкалы выбранного диапазона и не ниже 0,04 предельной нагрузки испытательной машины. При этом желательно, чтобы максимальная сила сопротивления образца находилась на второй половине шкалы. Именно при таком выборе диапазона нагрузок будет обеспечена наибольшая точность расчета характеристик свойств. Рассмотрим это на конкретном примере.

Обычно свойства материала исследуемых образцов ориентировочно известны до опыта (в крайнем случае, их можно оценить, испытав один-два образца с использованием любого диапазона нагрузок). Зная размеры образцов, можно рассчитать по свойствам величину соответствующих сил. Предположим, что сила, при которой начинается пластическая деформация (соответствующая пределу текучести) Рt = 2,5 кН, а разрушающее усилие Pk = 13,2 кН. Конечно, в этом случае надо выбрать диапазон нагрузок 20 кН. Тогда будут удовлетворены все изложенные выше требования и можно будет достичь большей точности, чем в случае использования, например, диапазона 0-40 кН.

Как уже отмечалось, основным результатом испытания на растяжение является индикаторная диаграмма нагрузка – удлинение, по которой рассчитывают большинство механических характеристик. Многие из них соответствуют определенным точкам диаграммы. Следовательно, вся диаграмма в целом служит наиболее полной характеристикой материала.

1.2. Порядок выполнения работы

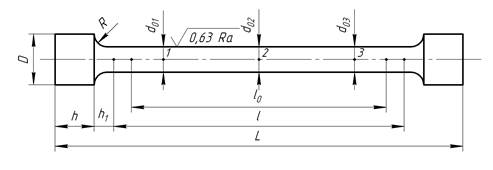

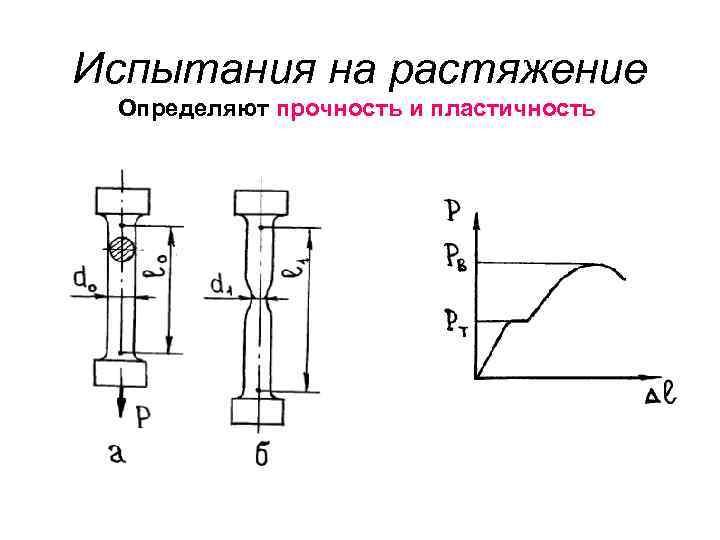

Образцы (рисунок 1) после разметки и обмера с необходимой точностью (результаты занести в таблицу 1) подвергают растяжению с записью индикаторной диаграммы (диаграммы нагрузка-удлинение, первичной диаграммы растяжения).

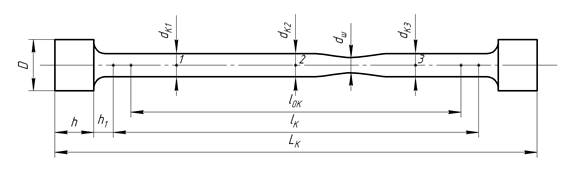

После проведения испытания необходимо произвести измерения в соответствии с рисунком 2. Результаты занести в таблицу 1.

Таблица 1. Значение размеров образцов до и после растяжения

| Размер, мм | Образец 1 | Образец 2 |

| До деформации | ||

| L | ||

| D | ||

| l | ||

| l0 | ||

| d01 | ||

| d02 | ||

| d03 | ||

| d0ср | ||

| После деформации | ||

| Lk | ||

| lk | ||

| l0k | ||

| d k1 | ||

| dk2 | ||

| dk3 | ||

| dkср | ||

| dш |

Рисунок 1. Образец до деформации

Рисунок 2. Образец после деформации

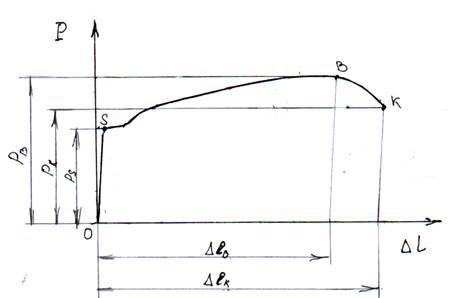

На полученных индикаторных диаграммах (диаграммы привести в отчете по лабораторной работе) нанести характерные точки S, B и K, провести оси координат (рисунок 3). По данным таблицы 1 определить абсолютное удлинение DlK, площади поперечных сечений до деформации (F0) и соответствующие характерным точкам B (FB,) и К (Fш) диаграммы. Результаты занести в таблицу 2.

Таблица 2. Значения абсолютных удлинений и площадей поперечных сечений

| Параметры | Образец 1 | Образец 2 |

| DlK, мм | ||

| DlB, мм | ||

| F0, мм 2 | ||

| FB, мм 2 | ||

| Fш, мм 2 |

Рисунок 3. Диаграмма «нагрузка-удлинение»

По значению DlК = Lk - L определить масштаб индикаторной диаграммы по оси деформаций по формуле

где ХК – расстояние от начала координат индикаторной диаграммы до проекции точки К на ось деформаций (учесть участок упругой деформации).

Зная MDl определить DLB = MDl ×XB, где XB – расстояние от начала координат до проекции точки B на ось деформаций.

Полученное значение DlB занести в таблицу 2.

По значению РВ найти масштаб индикаторной диаграммы по оси нагрузок

где РВ – максимальная сила растяжения, соответствующая точке B диаграммы, и зафиксированная на шкале испытательной машины при растяжении образца, Н;

УВ – расстояние от начала координат до проекции точки В на ось нагрузок.

По диаграмме, зная Мр определить нагрузки в характерных точках S и K, данные занести в таблицу 3.

Таблица 3. Значения сил сопротивления образца при растяжении

| Силы в характерных точках S, B и K, Н | Образец 1 | Образец 2 |

| PS | ||

| PB | ||

| PK |

Рассчитать прочностные характеристики – условный предел текучести sS; условный предел прочности sB, истинное напряжение SB и истинное сопротивление разрыву SК по формулам:

где РS, РВ, РK - соответственно силы сопротивления образца деформации в точках S, B и K диаграммы растяжения; F0, FB и FK - соответственно площади поперечного сечения образца до деформации, в точках В и К диаграммы растяжения. Значения напряжений записать в таблицу 4.

Таблица 4. Прочностные свойства изучаемых металлов

| Напряжение, МПа | Образец 1 | Образец 2 |

| sS | ||

| sB | ||

| sK | ||

| SS | ||

| SB | ||

| SK |

По результатам испытаний на растяжение определяют два параметра, отражающие пластические свойства металлов – относительное удлинение δ и относительное сужение ψ. Относительное удлинение δ характеризует в основном способность материала к равномерной деформации, относительное сужение ψ – к локальной деформации.

Характеристики δi и ψi, соответствующие какой-либоточке i индикаторной диаграммы, определяют по формулам:

где Dli – абсолютное удлинение, соответствующее какой-либо точке индикаторной диаграммы, например точке B (DlB), точке K (DlK);

Fi – площадь поперечного сечения, соответствующая какой-либо точке индикаторной диаграммы. Определить значения δB, δK, ψB, ψK и заполнить таблицу 5.

Таблица 5. Пластические свойства изучаемых металлов

| Показатель, % | Образец 1 | Образец 2 |

| δB | ||

| δK | ||

| ψB | ||

| ψK |

По значениям σB, δK определить из справочной литературы наиболее близкую марку стали по ГОСТ 380 – 94 или 1050 – 88 [2, 3].

По значениям истинных напряжений S (таблица 4), относительных деформаций δ, и относительных сужений ψ в точках S, B и K построить графические зависимости и для первого и второго образцов. При этом ввиду малой величин δ и ψ в точке S считаем δS ≈ 0, ψS ≈ 0.

В выводах отразить характер изменения силы сопротивления материала образца деформации в зависимости от удлинения δ, объяснить причины изменения силы. Пояснить особенность формоизменения образцов на участках OS, SB и SK индикаторной диаграммы. Отразить характер изменения истинных напряжений S по мере растяжения образцов. Сопоставить прочностные и пластические свойства установленных марок сталей образцов, отметить каким образом свойства зависят от химического состава сравниваемых марок сталей.

1. Что обеспечивает условия подобия механических испытаний. Назовите виды подобия.

2. Что называется первичной диаграммой растяжения?

3. Перечислите типы силоизмерительных механизмов испытательных машин.

4. Назовите вид напряженного состояния в цилиндрической части при испытании образца на растяжение.

5. Чем обусловлено деформационное упрочнение?

6. Дайте определение коэффициента (модуля) деформационного упрочнения.

7. Назовите прочностные характеристики металлов.

8. Дайте определение предела пропорциональности, объясните физический смысл.

9. Дайте определение предела упругости. Объясните физический смысл.

10. Дайте определение предела текучести. Объясните физический смысл.

11. Дайте определение предела прочности.

12. Охарактеризуйте истинное сопротивление разрыву.

13. Назовите пластические характеристики металлов.

14. Как определяется относительно удлинение?

15. Как определяется относительное сужение?

16. Какой марке материала соответствуют значения sВ и d образцов, испытанных в лабораторной работе (определить по справочной литературе)?

17. Каким образом по графикам и можно подтвердить, что относительное удлинение δ характеризует в основном способность металлов к равномерной деформации, а относительное сужение ψ – к локальной.

8 испытания металлов на растяжение

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

ГОСТ 1497-84

(ИСО 6892-84)

Методы испытаний на растяжение

Metals. Methods of tension test

Дата введения 1986-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

В.И.Маторин, Б.М.Овсянников, В.Д.Хромов, Н.А.Бирун, А.В.Минашин, Э.Д.Петренко, В.И.Чеботарев, М.Ф.Жембус, В.Г.Гешелин, А.В.Богачева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 16.07.84 N 2515

4. Стандарт полностью соответствует СТ СЭВ 471-88 и соответствует ИСО 6892-84* по сущности метода, проведению испытаний и обработке результатов испытаний металлов и изделий из них наименьшим размером в поперечном сечении 3,0 мм и более

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, приложения

6. Ограничение срока действия снято по протоколу N 5-94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС N 11-12-94)

ВНЕСЕНЫ поправки, опубликованные в ИУС N 7, 2014 год; ИУС N 11, 2014 год

Поправки внесены изготовителем базы данных

Настоящий стандарт устанавливает методы статических испытаний на растяжение черных и цветных металлов и изделий из них номинальным диаметром или наименьшим размером в поперечном сечении 3,0 мм и более для определения при температуре (20) °C характеристик механических свойств:

предела текучести физического;

предела текучести условного;

* Поправкой (ИУС 7-2014) по всему тексту стандарта заменены слова "временное сопротивление" на "предел прочности";

** Поправкой (ИУС 11-2014) по всему тексту стандарта заменены слова "предел прочности" на "временное сопротивление". - Примечание изготовителя базы данных.

относительного равномерного удлинения;

относительного удлинения после разрыва;

относительного сужения поперечного сечения после разрыва.

Стандарт не распространяется на испытания проволоки и труб.

Стандарт соответствует СТ СЭВ 471-88 и ИСО 6892-84 по сущности метода, проведению испытаний и обработке результатов испытаний металлов и изделий из них наименьшим размером в поперечном сечении 3,0 мм и более.

Термины, применяемые в настоящем стандарте, и пояснения к ним приведены в приложении 1.

(Измененная редакция, Изм. N 2, 3).

1. МЕТОДЫ ОТБОРА ОБРАЗЦОВ

1.1. Вырезку заготовок для образцов проводят на металлорежущих станках, ножницах, штампах путем применения кислородной и анодно-механической резки и другими способами, предусматривая припуски на зону металла с измененными свойствами при нагреве и наклепе.

Места вырезки заготовок для образцов, количество их, направление продольной оси образцов по отношению к заготовке, величины припусков при вырезке должны быть указаны в нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию.

1.2. Образцы рекомендуется изготовлять на металлорежущих станках.

При изготовлении образцов принимают меры (охлаждение, соответствующие режимы обработки), исключающие возможность изменения свойств металла при нагреве или наклепе, возникающих в результате механической обработки. Глубина резания при последнем проходе не должна превышать 0,3 мм.

1.3. Плоские образцы должны сохранять поверхностные слои проката, если не имеется иных указаний в нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию.

Для плоских образцов стрела прогиба на длине 200 мм не должна превышать 10% от толщины образца, но не более 4 мм. При наличии указаний в нормативно-технической документации на металлопродукцию допускается рихтовка или иной вид правки заготовок и образцов.

1.4. Заусенцы на гранях плоских образцов должны быть удалены механическим способом без повреждения поверхности образца. Кромки в рабочей части образцов допускается подвергать шлифовке и зачистке на шлифовальном круге или шлифовальной шкуркой.

1.5. При отсутствии других указаний в нормативно-технической документации на металлопродукцию значение параметров шероховатости обработанных поверхностей образцов должно быть не более 1,25 мкм - для поверхности рабочей части цилиндрического образца и не более 20 мкм - для боковых поверхностей в рабочей части плоского образца.

Требования к шероховатости поверхности литых образцов и готовых изделий должны соответствовать требованиям к шероховатости поверхности литых заготовок и металлопродукции, испытываемой без предварительной механической обработки.

(Измененная редакция, Изм. N 3).

1.6. При наличии указаний в нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию допускается испытывать сортовой прокат, литые образцы и готовые изделия без предварительной механической обработки с учетом допусков на размеры, предусмотренных для испытываемых изделий.

1.7. Испытания проводят на двух образцах, если иное количество не предусмотрено в нормативно-технической документации на металлопродукцию.

1.8. Для испытания на растяжение применяют пропорциональные цилиндрические или плоские образцы диаметром или толщиной в рабочей части 3,0 мм и более с начальной расчетной длиной . Применение коротких образцов предпочтительнее.

Литые образцы и образцы из хрупких материалов допускается изготовлять с начальной расчетной длинойПри наличии указаний в НТД на металлопродукцию допускается применять и другие типы образцов, в том числе и непропорциональные, для которых начальная расчетная длина устанавливается независимо от начальной площади поперечного сечения образца .

(Измененная редакция, Изм. N 2).

1.9. Типы и размеры пропорциональных цилиндрических и плоских образцов приведены в приложениях 2 и 3.

Тип и размеры образца должны указываться в нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию.

Допускается применение при испытании пропорциональных образцов других размеров.

Для плоских образцов соотношение между шириной и толщиной в рабочей части образца не должно превышать 8:1.

1.10. Форма и размеры головок и переходных частей цилиндрических и плоских образцов определяются способом крепления образцов в захватах испытательной машины. Способ крепления должен предупреждать проскальзывание образцов в захватах, смятие опорных поверхностей, деформацию головок и разрушение образца в местах перехода от рабочей части к головкам и в головках.

1.11. Предельные отклонения по размерам рабочей части цилиндрических и плоских образцов приведены в приложениях 2 и 3.

Для литых механически обработанных цилиндрических образцов предельные отклонения по диаметру удваиваются.

Предельные отклонения по толщине плоских образцов с механически не обработанными поверхностями должны соответствовать предельным отклонениям по толщине, установленным для металлопродукции.

Предельные отклонения по толщине плоских образцов с механически обработанными поверхностями - ±0,1 мм.

1.12. Рабочая длина образцов должна составлять:

от - для цилиндрических образцов,

от - для плоских образцов.

При разногласиях в оценке качества металла рабочая длина образцов должна составлять:

Примечание. При использовании тензометров допускается применение образцов с другими рабочими длинами , величина которых больше указанных.

1.13. Образцы маркируют вне рабочей длины образца.

2. АППАРАТУРА

2.1. Разрывные и универсальные испытательные машины должны соответствовать требованиям ГОСТ 28840.

2.2. Штангенциркули должны соответствовать требованиям ГОСТ 166.

Микрометры должны соответствовать требованиям ГОСТ 6507.

Допускается применение и других измерительных средств, обеспечивающих измерение с погрешностью, не превышающей указанную в п.3.1.

2.3. Тензометры должны соответствовать требованиям НТД.

При определении предела пропорциональности и пределов текучести условных с допусками на величину пластической или полной деформации при нагружении или остаточной деформации при разгружении до 0,1% относительная цена деления шкалы тензометра не должна превышать 0,005% от начальной расчетной длины по тензометру ; при определении предела текучести условного с допуском на величину деформации от 0,1 до 1% - не должна превышать 0,05% от начальной расчетной длины по тензометру .

Испытание на растяжение стали

Лабораторная работа №1 по испытанию на растяжение и разрыв стального образца из малоуглеродистой стали (видео).

Цель работы – изучить поведение малоуглеродистой стали при растяжении и определить ее механические характеристики.

Основные сведения

Испытания на растяжение являются основным и наиболее распространенным методом лабораторного исследования и контроля механических свойств материалов.

Эти испытания проводятся и на производстве для установления марки поставленной заводом стали или для разрешения конфликтов при расследовании аварий.

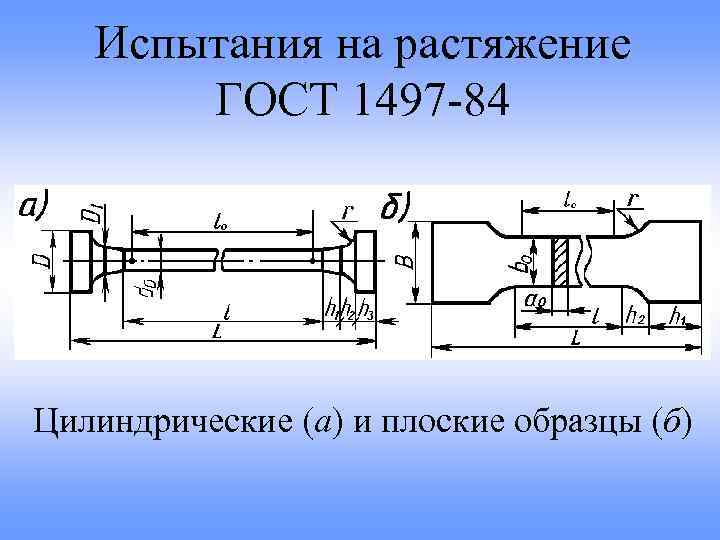

В таких случаях, кроме металлографических исследований, определяются главные механические характеристики на образцах, взятых из зоны разрушения конструкции. Образцы изготавливаются по ГОСТ 1497-84 и могут иметь различные размеры и форму (рис. 1.1).

Рис. 1.1. Образцы для испытания на растяжение

Между расчетной длиной образца lо и размерами поперечного сечения Ао (или dо для круглых образцов) выдерживается определенное соотношение:

В испытательных машинах усилие создается либо вручную — механическим приводом, либо гидравлическим приводом, что присуще машинам с большей мощностью.

В данной работе используется универсальная испытательная машина УММ-20 с гидравлическим приводом и максимальным усилием 200 кН, либо учебная универсальная испытательная машина МИ-40КУ (усилие до 40 кН).

Порядок выполнения и обработка результатов

Образец, устанавливаемый в захватах машины, после включения насоса, создающего давление в рабочем цилиндре, будет испытывать деформацию растяжения. В измерительном блоке машины есть шкала с рабочей стрелкой, по которой мы наблюдаем рост передаваемого усилия F.

Зависимость удлинения рабочей части образца от действия растягивающей силы во время испытания отображается на миллиметровке диаграммного аппарата в осях F-Δl (рис. 1.2).

В начале нагружения деформации линейно зависят от сил, потому участок I диаграммы называют участком пропорциональности. После точки В начинается так называемый участок текучести II.

На этой стадии стрелка силоизмерителя как бы спотыкается, приостанавливается, от точки В на диаграмме вычерчивается либо прямая, параллельная горизонтальной оси, либо слегка извилистая линия — деформации растут без увеличения нагрузки. Происходит перестройка структуры материала, устраняются нерегулярности в атомных решетках.

Далее самописец рисует участок самоупрочнения III. При дальнейшем увеличении нагрузки в образце происходят необратимые, большие деформации, в основном концентрирующиеся в зоне с макронарушениями в структуре – там образуется местное сужение — «шейка».

На участке IV фиксируется максимальная нагрузка, затем идет снижение усилия, ибо в зоне «шейки» сечение резко уменьшается, образец разрывается.

При нагружении на участке I в образце возникают только упругие деформации, при дальнейшем нагружении появляются и пластические — остаточные деформации.

Если в стадии самоупрочнения начать разгружать образец (например, от т. С), то самописец будет вычерчивать прямую СО1. На диаграмме фиксируются как упругие деформации Δlу (О1О2), так и остаточные Δlост (ОО1). Теперь образец будет обладать иными характеристиками.

Так, при новом нагружении этого образца будет вычерчиваться диаграмма О1CDЕ, и практически это будет уже другой материал. Эту операцию, называемую наклеп, широко используют, например, в арматурных цехах для улучшения свойств проволоки или арматурных стержней.

Диаграмма растяжения (рис. 1.2) характеризует поведение конкретного образца, но отнюдь не обобщенные свойства материала. Для получения характеристик материала строится условная диаграмма напряжений, на которой откладываются относительные величины – напряжения σ=F/A0 и относительные деформации ε=Δ l/l0 (рис. 1.3), где А0, l0 – начальные параметры образца.

Рис. 1.2. Диаграмма растяжения образца из малоуглеродистой стали

Рис. 1.3. Условная диаграмма напряжений при растяжении

Условная диаграмма напряжений при растяжении позволяет определить следующие характеристики материала (рис. 1.3):

σпц – предел пропорциональности – напряжение, превышение которого приводит к отклонению от закона Гука. После наклепа σпц может быть увеличен на 50-80%;

σу – предел упругости – напряжение, при котором остаточное удлинение достигает 0,05%. Напряжение σу очень близко к σпц и обнаруживается при более тонких испытаниях. В данной работе σу не устанавливается;

σт – предел текучести – напряжение, при котором происходит рост деформаций при постоянной нагрузке.

Иногда явной площадки текучести на диаграмме не наблюдается, тогда определяется условный предел текучести, при котором остаточные деформации составляют ≈0,2% (рис. 1.4);

Рис. 1.4. Определение предела упругости и условного предела текучести

σпч ( σв ) – предел прочности (временное сопротивление) – напряжение, соответствующее максимальной нагрузке;

σр – напряжение разрыва. Определяется условное σ у р и истинное σ и р=Fр/Аш , где Аш – площадь сечения «шейки» в месте разрыва.

Определяются также характеристики пластичности – относительное остаточное удлинение

где l1 – расчетная длина образца после разрыва,

и относительное остаточное сужение

По диаграмме напряжений можно приближенно определить модуль упругости I рода

причем после операции наклепа σпц возрастает на 20-30%.

Работа, затраченная на разрушение образца W, графически изображается на рис. 1.2 площадью диаграммы OABDEO3. Приближенно эту площадь определяют по формуле:

W = 0,8∙Fmax∙Δlmax.

Удельная работа, затраченная на разрушение образца, говорит о мере сопротивляемости материала разрушению w = W/V, где V = A0∙l0 – объем рабочей части образца.

По полученным прочностным и деформационным характеристикам и справочным таблицам делается вывод по испытуемому материалу о соответствующей марке стали

Контрольные вопросы

- Изобразите диаграмму растяжения образца из малоуглеродистой стали (Ст.3). Покажите полные, упругие и остаточныеабсолютные деформации при нагружении силой, большей, чем Fт.

- На каком участке образца происходят основные деформации удлинения? Как это наблюдается на образце? Какие нагрузки фиксируются в этот момент?

- Объясните, почему после образования шейки дальнейшее растяжение происходит при все уменьшающейся нагрузке?

- Перечислите механические характеристики, определяемые в результате испытаний материала на растяжение. Укажите характеристики прочности и пластичности.

- Дайте определение предела пропорциональности.

- Дайте определение предела упругости.

- Дайте определение предела текучести.

- Дайте определение предела прочности.

- Как определить предел текучести при отсутствии площадки текучести? Покажите, как это сделать, по конкретной диаграмме.

- Какие деформации называются упругими, какие остаточными? Укажите их на полученной в лабораторной работе диаграмме растяжения стали.

- Как определяется остаточная деформация после разрушения образца?

- Выделите на диаграмме растяжения образца из мягкой стали упругую часть его полного удлинения для момента действия максимальной силы.

- Какое явление называется наклепом? До какого предела можно довести предел пропорциональности материалов с помощью наклепа?

- Как определяется работа, затраченная на разрушение образца? О каком свойстве материала можно судить по удельной работе, затраченной на разрушение образца?

- Как определить марку стали и допускаемые напряжения для нее после проведения лабораторных испытаний?

- Чем отличается диаграмма истинных напряжений при растяжении от условной диаграммы?

- Можно ли определить модуль упругости материала по диаграмме напряжений?

- Как определить работу, затрачиваемую на деформации текучести лабораторного образца?

Как и зачем проводятся испытания материалов на растяжение

Опыт применения материалов в машиностроении показывает, что их поведение в конструкциях зависит от целого ряда факторов – скорости и способа приложения нагрузок, температуры, формы изделия, его структуры и т.д. Поэтому проведение механических испытаний материалов позволяет определить его поведение в условиях эксплуатации. Проводя такие испытания, стремятся имитировать условия, возможно более близкие к реальным. Испытание на растяжение – одно из важнейших, поскольку именно в условиях растягивающих усилий большинство материалов обладает наименьшей прочностью.

- Цель испытаний

- Предел прочности при растяжении

- Закон Гука

- Модуль упругости

- Предел текучести

- Метод смещения

- Альтернативные методы

- Деформация

Цель испытаний

Испытание на растяжение проводят для конструкционных сталей, цветных металлов и их сплавов. Стандартом установлена методика статических испытаний, целью которых является определение следующих механических характеристик:

- Предела пропорциональности;

- Константы упругости;

- Предела текучести – условного и физического;

- Временного сопротивления;

- Истинного сопротивления на разрыв;

- Относительного сужения и удлинения образца после его разрыва.

В ряде случаев исследуются и дополнительные показатели, например, длительная прочность (ползучесть) конструкции.

Указанные параметры исследуются на стандартных образцах круглого или призматического поперечного сечения, форма и размеры которых определяет ГОСТ 7564-97. Для хрупких материалов форма образцов исключает резкие перепады в сечениях. Образцы получают штамповкой, литьём или механической обработкой (последнее - для материалов повышенной хрупкости).

Предел прочности при растяжении

Данный параметр определяют на разрывных машинах и механическим или – чаще – гидравлическим приводом. Лабораторные установки снабжаются записывающим устройством, которое представляет зависимость «напряжение-деформация/перемещение» в виде графика.

Записанные диаграммы различаются характером перехода необратимых деформаций в деформации разрушения. Постепенный переход от одного участка к другому характерен для пластичных материалов, к которым относится большинство металлов и сплавов. При этом остаточные деформации сравнительно велики, и образуют перед разрывом образца так называемую площадку текучести, когда деформация увеличивается, а прикладываемое усилие практически не изменяется.

Хрупкие материалы разрушаются при малых остаточных деформациях, а площадка текучести отсутствует. К таким материалам относят закалённую и не отпущенную сталь, серый чугун, стекло, бетон и др.

Таким образом, пределом прочности (или временным сопротивлением) называют условное напряжение, которое рассчитывается относительно силы, действующей на образец к к изначальной площади его поперечного сечения. Предел прочности соответствует максимальной нагрузке, которая предшествовала разрушению и определяется в МПа. Визуальной мерой временного сопротивления считается появление местного сужения образца, называемого шейкой. Именно в области шейки растяжение образца происходит наиболее интенсивно.

Испытание на растяжение ГОСТ 1497-84 является обязательным для всех видов конструкционных материалов.

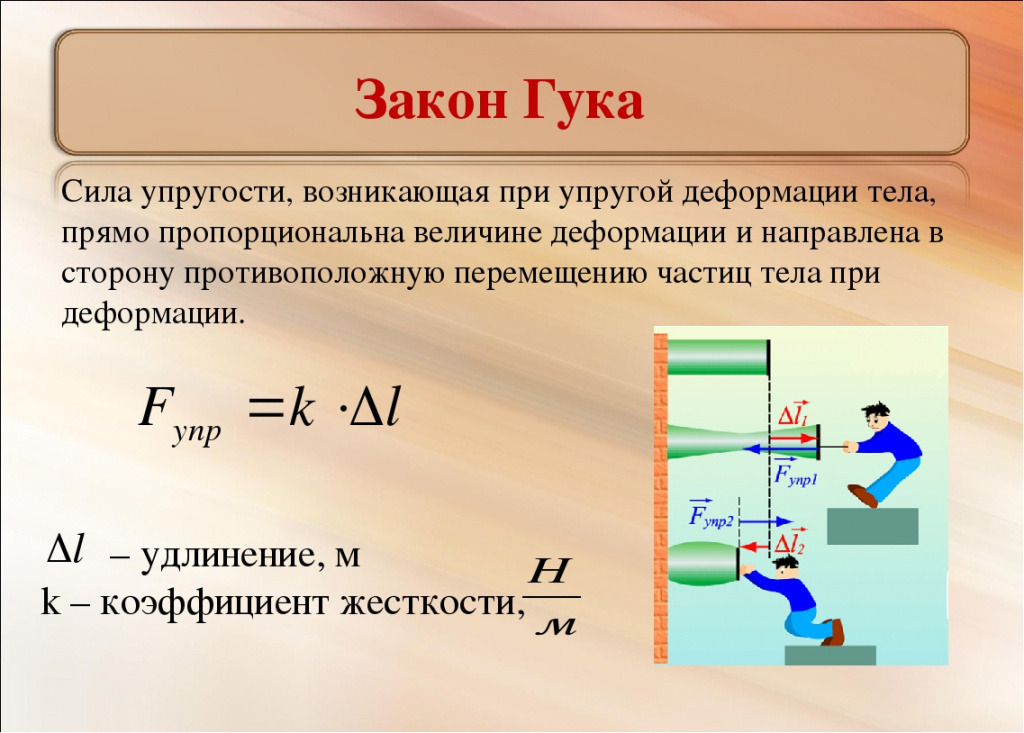

Закон Гука

Это – основной закон, устанавливающий зависимость между напряжениями и деформациями в упругом теле. Закон Гука справедлив для начальных деформаций, которые пропорциональны прикладываемым к телу напряжениям.

Для продольного растяжения критерием пропорциональности вышеуказанных физических величин является показатель упругости, который называется модулем Юнга. Для подавляющего большинства конструкционных материалов модуль Юнга – постоянная величина, характеризующая жёсткость.

В более точных расчётах иногда принимают во внимание температурную зависимость константы упругости, которая, однако, проявляет себя лишь при температурах от 88 К.

Закон Гука справедлив лишь при напряжениях и деформациях, которые не превышают пределов, свойственных данному материалу. На применении этого закона основаны все вычисления, принятые в сопротивлении материалов.

Модуль упругости

Модуль упругости – это характеристика сопротивления материала упругой деформации. Он равен отношению напряжения к вызванной им упругой деформации.

Различают модуль упругости при осевом растяжении (уже описанный ранее модуль Юнга) и модуль упругости при сдвиге, характеризующий касательные напряжения в материале. Иногда, в условиях всестороннего сжатия говрят о модуле объёмной упругости.

Модуль нормальной упругости и модуль сдвига зависят от материала образца. Они важны при расчётах на прочность, жёсткость, устойчивость, а также являются мерой силы межатомной связи. Чем больше модуль упругости, тем меньшую деформацию получает металл при одинаковой нагрузке. Рассматриваемая величина измеряется в МПа или ГПа. Для металлов значение модуля сдвига обычно выше, чем модуля продольной упругости.

Предел текучести

Метод испытания на растяжение не является единственной технологией экспериментального определения эксплуатационных показателей. Важным параметром считается также предел текучести – напряжение, отвечающее нижнему положению площадки текучести в диаграмме растяжения.

Предел текучести является границей, которая разделяет зоны упругого и упруго-пластического деформирования, которые наблюдались в исследованном образце. Выше этого параметра даже незначительное увеличение напряжений или нагрузок вызывает значительные (и необратимые) деформации образца.

Для материалов, которые не имеют на диаграмме чётко выраженной площадки текучести, принимают так называемый условный предел текучести. Под ним понимают удельную нагрузку, когда необратимые изменения формы превышают установленный максимум. Этот максимум обычно устанавливается техническими условиями на материал и обязательно должен превышать те показатели, которые известны относительно предела упругости.

Критерием остаточной деформации считается удлинение образца на 0,2 %.

Метод смещения

Испытания на постоянное смещение - иногда также называемые испытаниями на постоянную деформацию, используются при оценке ползучести, когда режим нагружения определяет степень релаксации материала. Используются изогнутые в форме буквы U образцы, в которых релаксация менее значительна (только внешние волокна могут подвергаться значительному напряжению). Нижележащий упруго напряженный материал сопротивляется деформации только внешних волокон. Таким образом, ползучесть может быть ограничена, в отличие от испытания на растяжение, где постоянно наблюдается смещение зон образца.

Испытание со смещением на обратный U-образный изгиб в настоящее время разрабатывается как стандарт ISO. Оно используется преимущественно в ядерной промышленности.

Альтернативные методы

Альтернативные методы непрямых испытаний на растяжение включают:

- Тестирование на разрыв полых эластичных образцов;

- Испытание на изгиб балки;

- Модифицированные испытания на растяжение по методу Франклина-Дюссо.

Устройства для таких испытаний используют раздельные захваты, фиксирующие образец. Применяются для оценки прочности горных пород, а также в механике разрушения, при выяснении трещиностойкости конструкций.

Деформация

ГОСТ 1497-84 предусматривает установление двух деформационных характеристик – остаточного сужения образца и и его абсолютного удлинения. Оба показателя оцениваются в процентах или относительных единицах. Являются механическими характеристиками материала, и принимаются во внимание при оценке его способности выполнять поставленные эксплуатационные задачи.

Параметры деформации приводятся для комнатных температур испытывавшихся образцов.

Читайте также: