Абразивы для обработки металла

Обновлено: 16.05.2024

Абразив – твердый мелкозернистый или порошковый материал, используемый для шлифовки, полировки, резания. Применяется для обработки дерева, металла, пластика, стекла, керамики, застывшего лака и красок.

Как работает абразив

Абразивные материалы отличаются высокой твердостью, превышающей параметры поверхностей, которые обрабатываются. Они представляют собой мелкозернистые частицы созданные методом слома, за счет чего на них образовываются острые грани. При трении с обрабатываемой поверхностью они врезаются в нее и соскабливают. Скорость обработки зависит от размера частиц абразива. Чем они больше, тем быстрее снимается поверхность. При этом крупные частицы оставляют на ней глубокие царапины. Мелкие абразивные зерна работают медленнее, но поверхность после них более гладкая. Путем постепенного снижения зернистости абразива при обработке, можно добиться выведения зеркальной поверхности.

По мере работы кристаллики абразива обламываются от давления. По месту слома на них образовываются остроугольные края. Поэтому они продолжают эффективно врезаться в материал до тех пор, пока кристалл полностью не выкрошится. Отдельные группы мягких абразивов не крошатся, а стираются, поэтому они теряют эффективность быстрее.

Виды обработки абразивами

Абразивы могут использоваться при выполнении:

- Шлифования. Оно заключается в снятии поверхности для ее выравнивания или снижения шероховатости. Выполняется грубыми абразивами.

- Хонингования. Представляет собой действия по коррекции формы цилиндрических и конических заготовок с точностью до 5 мкм.

- Полирования. Заключается в обработке мелким абразивом для снятия тончайшего слоя, создающего шероховатость. При этом не образовываются видимые царапины. В результате достигается высокая гладкость, которая на металле выглядит как зеркало.

- Суперфиниширования. Представляет собой финальную обработку после полировки. Ее задача заключается в снятии еще более тонкого слоя металла и снижения шероховатости до идеала, при котором зеркальное отражение не искажается. Применяется в основном на металле.

- Резание. Представляет собой узконаправленную обработку, при которой крупным абразивом снимается полоса поверхности с ее углублением. Абразивная резка применяется при работе с металлами, камнем, плиткой, твердыми минералами.

Виды абразивных материалов

В качестве абразива используются природные и искусственные материалы. Первые в своем большинстве отличаются меньшей твердостью, поэтому в ходе использования их грани достаточно быстро стираются. Как следствие скорость снятия материала прекращается.

К природным абразивам относят:

- Алмаз.

- Корунд.

- Топаз.

- Кварц.

- Гранат и т.п.

Самым эффективным и твердым абразивом среди природных и искусственных материалов является алмаз. Его твердость позволяет граням разрушаться очень медленно, поэтому инструмент с алмазным напылением является самым долговечным и эффективным при обработке. В качестве абразива используется природный алмаз или выведенный в лаборатории из графита. В частности применяются его мелкие кристаллы, непригодные для ювелирного или другого использования.

Искусственные абразивы отличаются высокой твердостью, но меньшей, чем у алмаза. К таким материалам можно отнести:

- Электрокорунд.

- Карбид кремния.

- Карбид бора

- Монокорунд.

Абразив разделяют на 3 категории твердости. Они бывают:

- Сверхтвердые.

- Твердые.

- Мягкие.

Чем выше твердость материала, тем больше его стоимость, так как его раскол на зерна сопровождается сложным технологическим процессом и соответствующими затратами. Сверхтвердые абразивы используются для работы с металлами, керамикой. Твердые в основном применяются для дерева. Мягкие более податливы, поэтому не царапают поверхность. Они хорошо подходят для обработки оргстекла, кожи, пластиков.

Виды по зернистости

Одним из самых важных факторов при выборе абразивного материала выступает его зернистость. От ее величины зависит скорость съема поверхности, а также уровень ее гладкости после обработки.

По зернистости они бывают:

- Грубые.

- Средние.

- Тонкие.

- Особо тонкие.

Чтобы сделать абразив, твердые кристаллики материала калибруются по размеру. Измерение ведется в микрометрах или мешах. Отсутствие калибровки приведет к тому, что обрабатываемая поверхность будет сниматься неравномерно. Одни ее части станут гладкие, другие получат глубокие царапины. Такое качество будет приемлемо только для грубой проточки, но скорость работы при этом станет ниже, чем при использовании только крупных зерен. Кроме этого малое количество крупных кристаллов сопровождается высоким давлением на их грани, поэтому они могут обламываться и быстрее стираться. Так как сортируемые кристаллы никогда не бывают идеальными, допускается, чтобы соотношение по вылету их самой большой и короткой грани составляло 1:3.

Как оценивается абразив

Для оценки качества абразивного материала применяются следующие параметры:

- Твердость.

- Хрупкость.

- Абразивная способность.

- Механическая и химическая стойкость.

Однако твердость не является главным приоритетом при выборе. Дело в том, что она сильно связана с хрупкостью. Зачастую, чем тверже абразив, тем он более хрупкий. Как следствие его грани очень быстро обламываются, поэтому фактической эффективности при работе не достигается. Важен баланс между твердостью и хрупкостью.

Также материалы отличаются между собой абразивной способностью. Это значение показывает – какой слой поверхности можно снять за единицу времени. Дело в том, что абразивы имеют разную остроту граней, образованных при сломе. Естественно, чем она выше, тем эффективней вгрызание в поверхность.

Механическая стойкость отображает предел, при котором проявляется хрупкость. Зная это значение можно прикладывать усилие при обработке на таком уровне, чтобы кристаллы сохраняли целостность. Нужно отметить зависимость механической стойкости к температуре. Чем больше греется абразив, тем быстрее он изнашивается.

Химическая стойкость отображает устойчивость зерна к кислотам, воде, щелочи. Одни материалы могут использоваться только для обработки сухих поверхностей. Другие способны работать в любых условиях. В приоритете стоит стойкость к воде и растворенным в ней частицам, так как она часто используется для охлаждения абразива.

Инструменты абразивной обработки

Абразивы используются для изготовления различных инструментов, которые применяются для резки, шлифовки, полировки.

Наиболее распространенными являются:

- Отрезные круги.

- Шлифовальные круги.

- Бруски.

- Ленты.

- Наждачная бумага.

- Полировальные пасты.

- Свободное зерно.

Отрезные круги представляют собой тонкие диски разного диаметра, состоящие из спрессованных смазанных клеем абразивных кристаллов. Они устанавливаются на болгарки, различные станки, торцовочные пилы. С их помощью ведется резка металла, керамики, камня и прочих твердых материалов. Также отрезные диски могут представлять собой стальной круг с вклеенным напылением из алмаза. Эффективность резки кругами обеспечивается за счет высокой скорости вращения, задаваемой двигателем инструмента или станка. Они производятся с разной зернистостью под работу с металлом, камнем, бетоном.

Шлифовальные круги представлены в продаже множеством размеров и форм. В классическом виде они представляют собой подобие отрезного диска, но большего сечения. Они используются для заточки или снятия поверхности твердых материалов. С их помощью ведется обработка металла, дерева, пластика, стекла и т.д. За счет толщины сечения на шлифовальные круги можно прикладывать боковое давление без риска слома.

Бруски имеют аналогичную структуру, что и шлифовальные круги, но отличаются другой формой. Они предназначены для ручного использования. Чаще всего применяются для заточки ножей и режущего инструмента. Выпускаются в широком диапазоне зернистости.

Ленты представляют собой тканевые полоски, на лицевой поверхности которых закрепляется клеем мелкий абразив. Используются для установки на ленточный гриндер. В основном применяются для зачистки изделий с круглым или другим сложным профилем. Хорошо подходят для вывода спусков и заточки режущего инструмента.

Наждачная бумага изготавливается подобно ленте. Однако вместо тканевой подложки в ней применяется картон. Из бумаги делают круги для установки на электроинструмент, а также прямоугольные шкурки для ручного применения. Она отличается самой доступной стоимостью.

Полировальные пасты, представляют собой кремообразное связующее вещество с включением мелких абразивных частиц. За счет последнего обеспечивается съем материала. Основной наполнитель выполняет функцию охладителя, обеспечивает смазку.

Абразивы в виде свободного зерна представляют собой твердые кристаллики фиксированной зернистости. Они используются при пескоструйной, ультразвуковой и гидроабразивной обработке.

Абразивные материалы: свойства, разновидности и применение в промышленности

Абразивы своей твердостью превосходят другие материалы, поэтому используются для обработки различных поверхностей, широко применяются в промышленности и быту для разных видов обработки. По происхождению эти вещества бывают природными и искусственными.

Что такое абразивные материалы

Абразивы — это материалы для обработки поверхностей, отличающиеся твердостью, превосходящей прочие типы материалов (даже металлы). Это твердые мелкие частицы, применяемые в свободном либо связанном виде (например, в виде какой-либо формы, зафиксированные на поверхности и пр.).

Абразивы предназначены для механической обработки различных материалов, снимания с них тончайшего слоя острыми выступами своих частиц. По сути, абразивными свойствами располагает любая твердая структура по отношению к менее твердой. Однако в промышленных масштабах используются лишь конкретные виды абразивных материалов.

Абразивная обработка материалов

Из абразивов изготавливаются специальные абразивные инструменты. У них, в отличие от лезвийных (металлических), нет сплошной кромки реза. Данную функцию выполняет цельная зернистая структура, резцом в ней является каждое из зерен. Эти абразивные частицы скреплены друг с другом связующим веществом или же объединены в какое-то изделие (это может быть круг, камень, шлифовальная шкурка, щетка), совокупно воздействуют на рабочую поверхность своими режущими краями, снимая ими тончайшую стружку (данный слой может составлять всего несколько микрон), так выполняется абразивная обработка.

Абразивные материалы и инструменты это востребованные для разных типов обработки материалов. Виды абразивной обработки:

- шлифование – бывает круглое, плоское, кругами, лентой, а также бывает предварительное и чистовое;

- притирка;

- гидроабразивная обработка;

- ультразвуковая;

- пескоструйная;

- полирование (бывает предварительное, зеркальное);

- хонингование (это отделочная обработка внутренних цилиндрических деталей, например автомобильных цилиндров);

- суперфиниширование (предполагает минимальный съем материала);

- галтовка (это очистка мелких деталей от окалины, коррозии, заусенцев и пр.);

- прорезка, отрезка;

- заточка.

Виды абразивных материалов

Классифицируются абразивные материалы по твердости (бывают мягкие, твердые, сверхтвердые), своему химическому составу, размеру зерна (могут быть крупные, средние, тонкие, особо тонкие).

По своему происхождению выделяют абразивы трех типов.

1. Природного (или естественного) происхождения. Это песок, гранат, цирконий и пр.

2. Искусственного (или синтетического, производственного) происхождения. Данные материалы изготавливаются специально для абразивной обработки. Наиболее распространенными являются искусственный алмаз, карбид кремния, бора, электрокорунд, кубический нитрит бора.

3. Абразивы из побочных продуктов производства: с/х остатки, шлаки от выплавки металлов (например, никельшлак), от работы электростанционных котельных. Данные материалы доступны, имеют разнообразные размеры частиц, низкую стоимость.

Естественные абразивные материалы

Рассмотрим некоторые из природных абразивов, точнее основные виды абразивных материалов.

Алмаз является наиболее твердым из природных материалов, состоящим из чистого углерода. В природе он встречается, как правило, в виде россыпи кристаллов. Алмазы бывают ювелирные и технические (именно они применяются в качестве абразивов).

Гранат — это минерал, состоящий из алюмосиликатов извести, магнезии и других примесей. Он может быть окрашен в разные цвета, за исключением синего. Используется в измельченном виде: частицы наносятся на шкурки для шлифования.

Корунд состоит из кристаллической окиси алюминия с примесями, отличается окраской от синеватой до коричневой. При этом твердость материала снижается с повышением содержания в нем окиси железа.

Наждак — смесь корундовых зерен с магнезитом и прочими минералами.

Кварц представляет собой оксид кремния кристаллической формы. Разновидностью кварца является кремень: он состоит их кремнезема, в природе встречается в виде массивных горных пород.

Пемза — это пористая структура вулканического происхождения, состоит из кремнезема и глинозема.

Мел — карбонат кальция, с помощью которого возможны тонкие виды обработки (полирование, притирка).

Искусственные абразивы

Впервые искусственный абразив карборунд синтезировал в 1891 г. ученый-изобретатель Эдвард Ачесон (США). Сегодня же абразивов производственного происхождения очень много, они применяются шире, чем природные. Рассмотрим особенности самых распространенных из них.

Электрокорунд получают посредством восстановительной плавки из боксита в электропечах. Цвет абразива варьируется от серого до красно-бурого. Из материала производят жесткий абразивный инструмент.

Карбид кремния получается с помощью восстановления кремниевой кислоты углеродом. Материал обладает повышенной хрупкостью, применяется в порошковом виде либо как инструмент для обработки стекла, фарфора и прочих хрупких структур.

Карбид бора — наиболее твердый синтетический абразив, используется как паста для шлифовки очень твердых поверхностей.

Абразивные жидкости

Процент содержания твердых частиц в разных абразивных продуктах может значительно различаться. Иногда они включаются в жидкую среду — в этом случае речь идет об абразивной жидкости. Примерами являются чистящие жидкие средства (средства бытовой химии), краски с содержанием кварцевого песка, песочные суспензии, каустизационный шлам, продукты пищевого производства (сахарные суспензии, шоколадные пасты с кусочками орехов), косметологии (скрабы, абразивные зубные пасты) и пр. Конечно, не все они применяются для обработки поверхностей. Тем не менее данные абразивные среды обладают соответствующими свойствами, что нужно учитывать при подборе оборудования, которое с ними работает.

Свойства абразивных материалов

Абразивы имеют ряд важных характеристик, или свойств. Так, важным их параметром является твердость. Ее определяют сопротивлением материала, поверхность которого подвергается шлифованию. Так, самым твердым абразивным материалом по шкале Мооса (она названа в честь немецкого ученого-минеролога) в является алмаз (10 баллов), карбид бора имеет соответственно 9,5 балла, корунд, карбид кремния и электрокорунд — 9, кварц — 8, гипс — 2, тальк — 1 балл.

Другие свойства абразивов — это прочность, хрупкость, зернистость (это размер и форма шлифовального зерна). Так, форма зерен может быть изометрической (у них высота, ширина, толщина примерно одинаковы), мечевидной, пластинчатой — этот показатель зависит от природы абразивного материала и степени измельчения изначального зерна.

Абразивная способность данных веществ (то есть их эксплуатационные качества) определяется массой удаляемого при шлифовании слоя материала.

Абразивы имеют свойство самозатачиваемости: они сохраняют работоспособность благодаря образованию новых выступов, режущих кромок у зерен в ходе обработки.

Применение абразивов

Люди издревле использовали абразивы. Например, индейцы майя в IX в. до н. э. украшали зубы драгоценными камнями, отверстия в них они просверливали трубочками, на которые был нанесен истолченный кварц.

Сегодня же сфера применения абразивных материалов очень широка. Например, они незаменимы в металло- и деревообработке, строительстве. Абразив для метала применяется очень часто во многих работах. Используются абразивы и в быту. Так, в каждом доме есть наждачная бумага, пемза, пилки для ногтей (они также покрыты очень мелкими полирующими частицами).

Что такое абразивная обработка? Виды абразивных материалов

Процесс механического воздействия на поверхностные слои твёрдых материалов абразивами именуется абразивной обработкой. В переводе с латыни «abrasivus» переводится как соскабливающий, выскабливающий или сбривающий. В современном понимании это финишный этап работы с поверхностью предмета путём срезания абразивными зёрнами её неровностей для приведения его в определённую форму или соответствующий вид.

Область использования абразивов

К металлам, минералам, пластику, дереву, композитным и другим материалам применяют шлифование, полирование и другие методы механического воздействия. Список твёрдых материалов, которые можно подвергать абразивной обработке открыт. Даже самый твёрдый земной минерал – алмаз можно подвергнуть абразивной обработке с помощью специальных инструментов. Разница заключается лишь в том, что для работы с металлом, например, лучше использовать карбид кремния, а для обработки дерева более применим оксид алюминия. Каждому материалу какой-то абразив более предпочтителен, к тому же следует учитывать и вид абразивных работ. Вряд ли для полирования предметов подойдёт наждачный круг, а наждачная бумага, так называемая «нулёвка» вряд ли подойдёт для шлифования грубых поверхностей.

Абразивная обработка необходима для придания предмету или его детали высокоточных размеров, запланированной формы или идеальной гладкости и чистоты поверхности. Процесс востребован и при подгонке сопрягаемых узлов агрегата, их притирке и доводке.

Абразивные материалы применяют и при грубой обработке или резке предметов. Для обдирки литья, съёма припусков применяется, например, пескоструйная, гидроабразивная обработка.

Даже разрезание материалов легко осуществляется с применением абразивов.

Диски по металлу или камню предназначены именно для этой цели.

Основой всех абразивных материалов является абразивное зерно, грани которого являются превосходными резцами. Режущие кромки за счёт своей многочисленности способны быстро и качественно обрабатывать любые поверхности, причём производительность напрямую зависит от скорости движения шлифовального или режущего абразива.

Видовое разнообразие абразивных работ

Роль абразивных материалов (порошков, паст, шкурок, камней и других) – обработка твёрдых поверхностей – достаточно широка. Существует ряд видов этого процесса:

► шлифование различных поверхностей, внешних и внутренних сторон предметов, агрегатов и их узлов – существует предварительная зачистка и чистовая обработка;

► полировка – двухэтапный процесс: предварительное шлифование, затем доведение до зеркального блеска;

► хонингование – отделочная обработка внутренних поверхностей деталей цилиндрической формы, в частности, цилиндров двигателей);

► суперфиниширование (съем поверхности материала по минимуму);

► галтовка – очищение мелких деталей от поверхностных отложений и следов различного рода воздействий (окалина, заусенцы, сколы, коррозийные очаги и др.);

► нанесение прорезей, отрезание;

Все работы абразивного характера выполняются с использованием спец материалов.

Материалы для абразивных работ

Обработку твердых поверхностей всевозможных предметов и пород невозможна выполнять без применения природных или синтетических абразивов. Сегодня они представлены двумя группами.

К абразивам естественного происхождения можно отнести так непохожие по прочности алмаз и пемзу, кварц, корунд (он же наждак), являющийся на деле оксидом алюминия.

На закате XIX столетия начинают активно использовать абразивы искусственного происхождения – карбиды кремния и бора, электро- и монокорунд, особенно востребованный синтетический алмаз и ещё целый ряд, появившихся позднее.

Основой любого материала из обоих групп является абразивное зерно, то есть моно- или поликристаллы, возможно их осколки. От кристаллографических особенностей зерна (способность ломаться в ходе работы на более мелкие, но остроугольные фракции) зависит качество шлифовального материала.

По физическим свойствам (твёрдости) абразивы делятся на мягко-, твёрдотельные и сверхтвёрдые.

Твёрдость минералов характеризуют шкалой Мооса. Это 10 классов, где эталонами выступают следующие минералы, представленные таблицей:

По величине абразивного зерна различают грубые (крупные), средние и тонкие. Есть ещё и очень тонкие. Измеряют шлифовальное зерно в микрометрах (мкм) или с помощью внесистемной единицы (меш). Она также служит для измерения размеров частиц различных сыпучих тел.

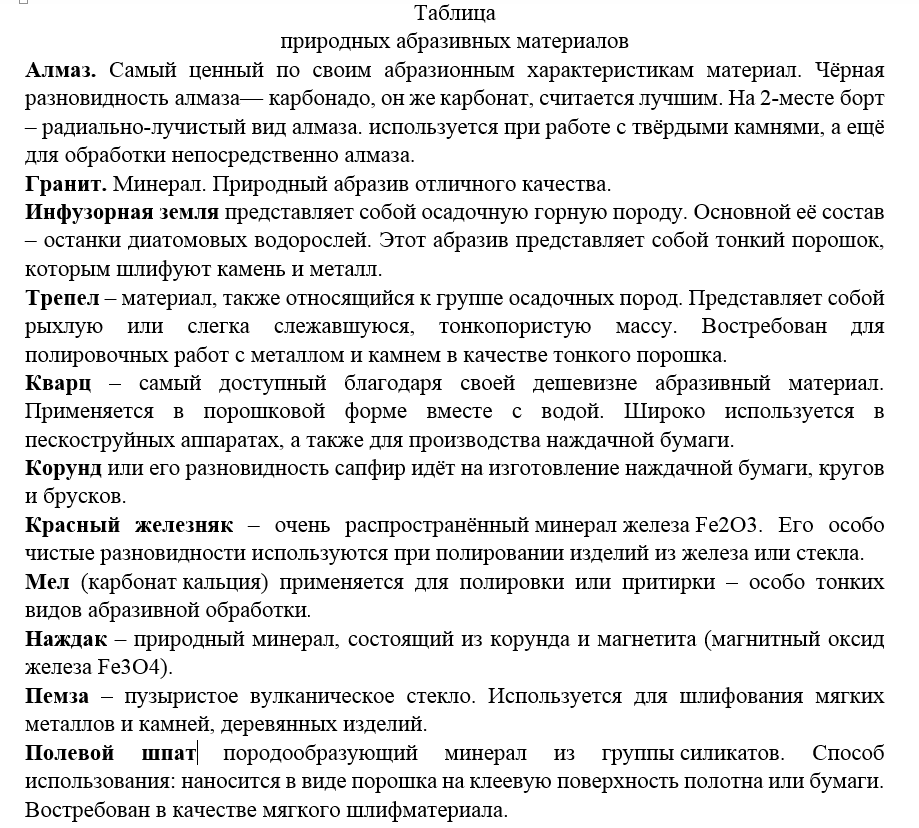

Природные абразивы

До появления искусственных абразивов использовались природные материалы. Все они различались своими свойствами. Часть их известна по шкале Мооса, но общее число абразивов (смотрим таблицу) гораздо больше:

Синтетические абразивы

В настоящее время существует довольно широкий ряд искусственно созданных абразивных материалов. Ниже в таблице представлен их список, который полностью соответствует ГОСТу 21445-84:

Не прекращаются работы по созданию новых образцов абразивов. Очень перспективными можно назвать следующие:

► Нитрид углерода с формулой C3N4;

► Сплавы. Первый – карбид титана (TiC) (аналог вольфрама), второй – карбид скандия (Sc4C3). Первое тугоплавкое вещество легируется вторым сплавом (карбидом скандия), что позволяет в 2 раза повысить его микротвердость.

Отдельно от традиционных способов существует метод магнитоабразивной обработки. Для этой операции используются материалы с высокими абразивными характеристиками. Второе условие – наличие магнитных свойств. Результат такого метода более качественные показатели «мягкой обработки» и последующей операции полирования изделий и предметов.

Абразивные инструменты, создаваемые из природных и искусственных материалов востребованы не только в промышленном производстве, но также в быту. Их изготовление – очень перспективное направление деятельности.

Инструменты абразивной обработки

Всю совокупность инструментов, предназначенных для механического преобразования поверхностей изделий и материалов, считают абразивными. Наиболее популярными из них в этой области считаются алмазные, отрезные и шлифовальные круги. Не менее известна наждачная бумага (шкурка) и точильные бруски. Они широко востребованы как в промышленном производстве, так и в бытовых работах. Список можно продолжить и рядом других изделий. Это абразивные губки, пасты, гели и многое другое, что произведено на основе абразивных материалов. Они могут изготавливаться из целого ряда природных и синтетических абразивов, иметь узконаправленное или универсальное назначение. Широкий ассортимент абразивных инструментов способен удовлетворить самые разнообразные запросы.

Особенности абразивных инструментов

В сравнении с изделиями, у которых есть лезвие (ножи, бритвы, рубанки, пилы и т.д.), абразивные инструменты не имеют сплошной режущей кромки. Эту роль играет зернистая структура материала, где каждое зерно выступает в качестве резца. Объединённые в какой-то инструмент, абразивные частицы совокупно преобразуют обрабатываемую поверхность режущими краями. Они способны снять тончайшую (в несколько микрон) стружку, сострогать значительную часть поверхности или перерезать изделие.

Другая особенность абразивных инструментов – способность к самозаточке. Весь ассортимент абразивных материалов, используемых в инструментах, представляет многослойную структуру острых зёрен. В процессе обработки поверхностей верхние зёрна тупятся и откалываются, уступая место новым, неиспользованным частицам. Скорость работы инструмента ускоряет и процесс его самозатачивания.

При нарушении функции самостоятельной заточки достаточно снять верхний слой абразивного материала, чтобы восстановить его работоспособность и возможность самовосстановления.

Для использования в промышленной деятельности все абразивные материалы более целесообразно и выгодно применять конструктивно оформленными или закреплёнными в форме всевозможных инструментов. В качестве альтернативы возможно использование их в виде составов, выполняющих шлифующие или полирующие функции.

Основные виды абразивных инструментов и составов

Абразивные инструменты имеют широкое видовое разнообразие, что даёт возможность их широкомасштабного использования в народном хозяйстве.

Эти изделия бывают жесткими. К ним относятся круги, бруски, сегменты, в которых абразивные зерна прочно связаны между собой.

Особенность мягких абразивных инструментов в том, что шлифовальное зерно клеится на тканевую, бумажную или кожаную основу.

Наиболее известные виды инструментов:

► отрезные круги. Представлены экземплярами широкого диапазона по диаметру, ширине и высоты. Отличаются различными формами профиля (конический, цилиндрический и т.д.) абразивного слоя и способами его связки на круге;

► шлифовальные круги. Выполняются из различных абразивных материалов, допускаются варианты в форме дисков и конусов;

► шлифовальные круги особо малых размеров диаметром менее 50 мм. Второе название – шлифовальные головки. В практическом применении встречаются разные формы (шаровые, цилиндрическими, конические, угловые или сводчатые);

► бруски: шлифовальные (наружная шлифовка конических и цилиндрических поверхностей деталей), шлифовальные квадратные (хонингование-обработка отверстий), шлифовальные прямоугольные (бытовые цели);

► лента абразивная. Имеет разную степень зернистости (чем выше число, тем тоньше обработка). Возможно, как одно-, так и двустороннее покрытие материала абразивными зёрнами материала природного или синтетического происхождения;

► наждачная бумага. Аналог ленты, то есть его часть – кусок ткани или бумаги, покрытой абразивным материалом;

► абразивная губка. Представляет собой трёхкомпонентный состав: абразивный материал, подложка (поролон, вспененный полиуретан) и связующий элемент (клейкое вещество). Предназначение – шлифовка с последующей полировкой поверхностей, но могут использоваться и для других видов абразивных работ;

► стальная (железная) вата, на деле пучок стальных минипроволочек небольшого сечения. Применяется данный инструмент для полировки изделий из дерева и металла, шлифовки различных поверхностей, в быту (чистка окон, посуды и т.д.);

► пасты. Абразивный материал смешан со связующей жидкостью (керосин, стеарин, парафин, различные масла и другие составы). Используются для притирочных и полировальных работ;

► свободное зерно. Применяется как самостоятельный инструмент при пескоструйной, гидроабразивной или ультразвуковой обработке;

► галтовочные тела разнообразной геометрии (куб, конус, призма, цилиндр и т.д.). Используются в качестве наполнителя в галтовочных вибромашинах или барабанах. Диапазон применения очень широк – от начального шлифования поверхности до финишной полировки различных поверхностей изделий практически всех материалов.

Список абразивных инструментов значительно шире. Кроме вышеописанных, существуют и другие, но цель их одна – абразивная обработка поверхностей изделий, от грубой шлифовки до финишного полирования. А весь ряд инструментов имеет как универсальное, так и узкопрофильное назначение.

Абразивный инструмент. Виды и применение. Материал и особенности

Абразивный инструмент применяется для шлифования, обрезки и стачивания твердых материалов. Его используют при металлообработке, деревообработке, а также подгонке керамической плитки, камня, затвердевших искусственных смол и т.д.

Виды абразивного инструмента

Абразивный инструмент, который применяется наиболее широко, можно отнести:

- Отрезные круги.

- Шлифовальные круги.

- Бруски.

- Ленты.

- Наждачную бумагу.

- Пасту.

- Свободные сухие зерна.

- Стальную вату.

Отрезные круги применяются для обрезки изделий из керамики, камня, металла и прочих твердых материалов. Они могут быть изготовлены как из прессованного абразива с клеем, так и из стальных заготовок покрытых тончайшим напылением твердых минералов. Круги имеют небольшую толщину, обычно от 1 мм. Что касается диаметра, то он может быть от нескольких сантиметров, что необходимо для оснастки бормашинок. Самые крупные круги доходят до 3,5 м. Подавляющее большинство отрезных кругов представленных на рынке рассчитаны для болгарок на 125 и 230 мм.

Шлифовальные круги предназначены для установки на наждачные станки. Кроме формы правильных дисков их могут изготовлять конусообразными. Они гораздо толще, чем отрезные круги, поэтому захватывают большую площадь при шлифовании. Их применяют для снятия лишнего тела металла, камня и других материалов.

Бруски – это ручной шлифовальный абразивный инструмент. Их используют для заточки. Они выпускаются для грубой и суперфинишной обработки с широким ассортиментом выбора зерна. Несмотря на то, что бруски это ручной инструмент, нередко их стоимость превышает несколько сотен долларов. В большей мере это характерно для изделий из алмазной крошки. Это обусловлено тем, что в брусок добавляется значительное количество твердых минералов, гораздо больше, чем для оснастки электрооборудования.

Ленты и наждачная бумага тесно связанные между собой абразивы, представляющие собой бумагу или ткань с наклеенным слоем мелкой заостренной крошки. Такие изделия могут применяться для сухой или влажной шлифовки. В зависимости от размера зерна их можно использовать для грубого стачивания или практически зеркальной полировки.

Абразивные пасты применяются для протирки или зеркальной полировки. Они могут иметь в своем составе различные очень мелкие частицы высокой или умеренной твердости. В основе паст применяется масло или синтетические вязкие вещества, обеспечивающие плавное скольжение. Это предотвращает образование царапин и перегрев во время шлифовки.

Свободное зерно представляет собой абразивную пыль, которая также используется для полировки. Крупные зерна применяются для заправки пескоструя. Также с их помощью можно проводить гравировку, контролируя струю пескоструйного аппарата

Стальная вата — это абразивный инструмент, применяемый для шлифовки и полировки. Она подходит для дерева и металла. При сочетании со скипидаром она подходит для снятия старого слоя краски. Зачастую вата используется совместно со шлифовальными пастами.

Оборудование для работы с абразивным инструментом

Ручное и электрооборудование, применяемое для шлифования, обрезки или заточки, представлено большим ассортиментом:

- . . . .

- Орбитальная шлифовальная машина.

- Калибровально-шлифовальный станок. . .

- Штукатурная терка.

Из чего изготовляется абразивный инструмент

Изначально в качестве абразива применялись обыкновенные природные камни, имеющие шероховатую структуру. Их использовали для затачивания ножей и прочего металлического инструмента. С развитием технологий столь примитивный абразив отошел в прошлое.

Применяемые сейчас материалы принято разделять по их происхождению на две категории:

Обе группы включают в себя широкий набор материалов, каждый из которых хорош при обработке определенных металлов, древесины или прочих поверхностей.

К данной группе относится довольно большой перечень материалов. Многие из них практически не применяются или используются только в одной сфере при работе со специфическими изделиями, нуждающимися в мягкой полировке.

Из природных материалов обычно применяют:

- Алмаз.

- Гранат.

- Инфузорная земля.

- Кварц.

- Корунд.

- Красный железняк.

- Мел.

- Пемза.

- Полевой шпат.

- Трепел.

Самым эффективным, но и дорогостоящим является алмазный абразивный инструмент. Он относится к природному и к искусственному материалу. Дело в том, что алмаз может добываться как шахтным способом, так и создаваться искусственно. Он изготовляется в специализированных лабораториях. Искусственный алмаз представляет собой особую кубическую форму углерода образованную в кимберлитовых трубках с графитом, в которых создается огромное давление. Для создания инструмента алмаз размалывается на мелкие крупинки. Получаемый порошок клеевыми составами наносится на инструмент. В результате выступающие грани минерала имеют способность стачивать абсолютно любую поверхность, будь то камень, стекло, металл или дерево. Ни один другой абразив не способен работать так чисто и быстро как алмазный.

Гранат, как и алмаз, относится к драгоценностям, но благодаря высокой твердости нередко используется и при создании абразивных инструментов. В производстве применяется только забракованный минерал, непригодный для применения в ювелирных целях.

Инфузорная земля – это осадочная горная порода, образованная в результате многолетнего прессования древних диатомовых водорослей. На 96% порода состоит из опала. Из инфузорной земли изготовляется порошок, тонким слоем покрывающий полировочный инструмент.

Кварц – это кристаллическая двуокись кремния, производство которого одно из самых дешевых. Его применяют на инструменте низшей ценовой группы. Кварцевый абразивный инструмент может использоваться только вместе с подачей воды. Сухая шлифовка, отрезка или полировка такими абразивами быстро выводит инструмент из рабочего состояния. Обычно кварцевые инструменты применяются при обработке мрамора. Кварцевый песок используется в пескоструе для очистки заготовок от ржавчины или въевшейся грязи. Этот минерал нередко применяется и на дешевых шлифовальных шкурках.

Корунд – это кристаллический оксид алюминия. Из него изготовляется мелкий порошок, применяемый для производства шкурок. Также при смешивании с клеем его прессуют для получения кругов и брусков.

Красный железняк – это один из самых распространенных минералов состоящих из железа. Его напыление используется на инструменте для полировки стекла и сталей.

Мел используется для легкой полировки. Обычно его добавляют в состав абразивных паст, или просто наносят мазками на деталь, после чего она затирается губками или тканью.

Пемза – это пористое вулканическое стекло. Лучше всего она подходит для работы с деревом, но может использоваться и на камне и даже стекле.

Полевой шпат – это силикат. Обычно он крошится и наклеивается на бумагу. В результате получается довольно мягкий гибкий абразив для аккуратного шлифования.

Трепел – это осадочная порода отличающаяся рыхлостью. Его используют в виде порошка, которым полируются камни и металлы.

Синтетические абразивы

Данные материалы обычно относятся к более дорогой ценовой категории, но все же стоят дешевле алмазных абразивов. Их довольно много, но чаще всего применяются:

- Кубический нитрид бора.

- Карбид бора.

- Карбид кремния.

Кубический нитрид бора более известный как боразон. Используется для шлифовки твердых сталей и сплавов.

Карбид бора один из самых лучших искусственных абразивов, по твердости которого превосходит только алмаз. Получаемый из него абразивный инструмент используют для обработки сплавов, а также стекла и сталей.

Карбид кремния – это распространенный порошковый абразив, используемый для создания шкурок. Для него характерна высокая прочность. Причем чем мельче зерно, тем устойчивее карбид к истиранию.

Зернистость и твердость

Помимо материала, из которого изготовляются абразивный инструмент, его также принято классифицировать по твердости и величине зерна. Чем крупнее напыление твердых минералов или других веществ на оснастке, тем быстрее осуществляется съем поверхности при обрезке или шлифовании. Данный показатель называется зернистостью. По нему классифицируются практически все представленные на рынке инструменты. Самое крупное зерно используется для обрезки и грубого стачивания. Мелкозернистые инструменты используются для полировки.

Что касается классификации по твердости, то данный показатель редко указывается на упаковке. В связи с этим покупателям нужно ориентироваться по самому материалу абразива, и отталкиваться уже от его совместимости с поверхностью, с которой придется работать. Фактически, чем тверже инструмент, тем быстрее будет осуществляться съем. Также твердость увеличивает срок службы зерна.

Абразивный инструмент принято классифицировать по твердости используя шкалу Мооса. Для сравнения самый твердый минерал на Земле алмаз получил оценку твердости 10 баллов. Он может резать стекло. Ему уступает корунд, набравший 9 баллов. Кварц и гранат имеют 7 баллов. Абразивы с твердостью от 7 до 9 способны царапать стекло.

Показатель твердости абразивных инструментов всегда тесно связан с хрупкостью. Дело в том, что мелкое напыление представляет собой кристаллики. Хотя они имеют высокую твердость, но под нагрузкой могут разрушаться. Устойчивость зерна во многом зависит от угла давления, под которым на него воздействуют. Высокая твердость не всегда показатель того, что инструмент будет работать идеально и долго. Пожалуй, одним из самых ярких исключений из правил является алмаз. Такое напыление практически не изнашивается. При критической нагрузке оно просто срывается с инструмента, поскольку не выдерживает клей, с помощью которого крепится зерно.

Читайте также: