Аддитивное производство в россии по металлу

Обновлено: 19.05.2024

Многочисленные конференции и выставочные экспозиции отражают развитие аддитивных технологий в России и огромный интерес со стороны специалистов целого ряда отраслей. В данном обзоре представлена информация лишь о некоторых из заслуживающих внимания.

Встреча в ВИАМ

22 марта более 500 ведущих ученых и специалистов из 200 организаций собирались в пятый раз во Всероссийском научно-исследовательском институте авиационных материалов (ВИАМ) на международной конференции «Аддитивные технологии: настоящее и будущее». Гостями в этом году стали представители Китайской Народной Республики, Франции, Израиля, Германии, Белоруссии и других стран.

Традиционно открыл конференцию генеральный директор ВИАМ, академик РАН Евгений Николаевич Каблов, который отметил, что рынок аддитивных технологий (АТ) в РФ сейчас составляет 6 млрд рублей и будет активно расти, поскольку «уже понятно, что без аддитивных и цифровых технологий, без широкого применения моделирования, компьютерного проектирования, использования новых материалов невозможно обеспечить конкурентоспособность отечественной промышленности». Он также заявил, что для дальнейшего успешного развития аддитивных технологий на базе ВИАМ был разработан комплексный план мероприятий по развитию и внедрению аддитивных технологий в РФ до 2025 года, на основе которого важно в сжатые сроки сформировать государственную подпрограмму по развитию аддитивных технологий. Среди направлений развития: создание единой информационной платформы на базе цифровых технологий, отечественных материалов, технологий, оборудования на базе российского программного обеспечения, национальных стандартов и нормативной документации, подготовка кадров, внедрение АТ в наукоемкие производства и др. В настоящее время рядом отечественных организаций уже начаты соответствующие работы, что и нашло отражение в выступлениях докладчиков как пленарного заседания, так и тематических секций.

В частности, на секции № 1 обсуждались вопросы обработки, синтеза и внедрения новых металлопорошковых материалов для аддитивного производства, изготовления деталей из композиционных материалов, применения нанокомпозитов для FDM-печати, производства малогабаритных деталей MIM-методом, внедрения АТ на предприятиях ОДК, а также для строительства, нейрохирургии и др. Докладчики секции № 2 затронули темы проектирования малоразмерных ГТД и реактивных БПЛА с применением АТ, математического моделирования аддитивного производства, топологической оптимизации изделий, применения компьютерной томографии в аддитивном производстве, переработки порошка для SLM-технологии и др. На секции № 3 участники могли узнать о новых решениях целого ряда прежде всего отечественных компаний-производителей, представивших оборудование для изготовления металлических деталей методами SLМ, прямого лазерного выращивания, лазерной порошковой наплавки и др.

Призы за лучшие доклады получили:

Константин Юрьевич Нагулин — сотрудник ФГБОУ ВО «Казанский национальный исследовательский технический университет им. А. Н. Туполева—КАИ», д. т.н., за доклад «Плазменный синтез структурно-градиентных порошковых материалов»;

Вячеслав Терентьевич Эм — представитель НИЦ «Курчатовский институт» ГНЦ РФ, профессор, д. т. н.

за доклад «Измерение распределения остаточных напряжений в объеме массивных металлических деталей нейтронным методом на реакторе ИР‑8»;

Дмитрий Николаевич Борисенко, к. т. н. из ФГБУН

«Институт физики твердого тела РАН», за доклад «Оборудование и технология изготовления профилированных изделий из тугоплавких металлов (W, Mo, Nb) способом 3D-печати».

По общему мнению, представленные на конференции доклады вызвали большой интерес благодаря научной новизне и практической значимости. Кроме того, многие участники отметили важность таких встреч и отличную возможность для обмена опытом.

Технологии для больших габаритов

Аддитивные технологии давно и успешно применяют в ПАО «ОДК-Сатурн» (входит в Объединенную двигателестроительную корпорацию госкорпорации «Ростех»). А за время деятельности Центра аддитивных технологий, созданного в 2012 г., достигнуты значительные результаты, и развитие направления продолжается. Кроме того, прошлый год был отмечен такими знаковыми событиями, как создание в рамках «Ростех» высокотехнологичного Центра аддитивных технологий (ЦАТ), формирование и развитие в рамках ОДК центров аддитивного производства, включающих в себя взаимосвязанные структуры, конструкторско-технологические платформы, исследовательские и опытные участки аддитивного производства с целью выполнения полного цикла разработки, проектирования и внедрения. Поэтому неудивительно, что на международном технологическом форуме «Инновации. Технологии. Производство» (г. Рыбинск, 15–17 апреля 2019 г.), где ПАО «ОДК-Сатурн» выступает как организатор, к данной тематике традиционно был проявлен повышенный интерес.

В этом году темой сессии «Новые решения в аддитивном производстве» стало производство крупногабаритных металлических деталей. Были рассмотрены самые различные перспективные технологии с целью оценки их преимуществ и недостатков, уровня технологической готовности, а также примеры их интеграции в цепочку создания ценностей. Среди представленных технологий: плавка металлической проволоки электронным лучом (Sciaky Inc., xBeam 3D Printing), наплавка металлической проволоки методом дуговой сварки в защитных газах (GEFERTEC — доклад прозвучал от фирм «Солвер» и «Фитник»), прямое лазерное выращивание из металлического порошка (ИЛИСТ/Морской технический университет – технология DLMS; InssTek – технология DMT, Trumpf – технологии LMD и LMF, АddUp – технология DED), холодное газодинамическое напыление Cold spray (Impact Innovations), струйная 3D-печать фотополимерными смолами PolyJet, струйная 3D-печать металлами и керамикой NanoParticle Jetting (XJET). На основе этих технологий создано оборудование для применения на предприятиях машиностроительного комплекса.

От Пермского политехнического университета анонсировали гибридный станок для создания металлических деталей плазменным оплавлением проволочных материалов с последующей механообработкой. В докладе ПАО «Электромеханика» были показаны возможности электронно-лучевой наплавки проволокой для ремонтных целей. Представитель AMCM (подразделение группы EOS) продемонстрировал подход к созданию индивидуальных машин для 3D-печати.

Также слово предоставили ведущим отечественным производителям порошков для аддитивного производства: ФГУП ВИАМ, АО «Композит», ИЛМиТ ОК РУСАЛ, АО «ПОЛЕМА».

Результаты работы конференции всегда являются важной составляющей при формировании сводного плана исследовательских опытно-конструкторских работ по ОДК, поэтому данное мероприятие представляет большой практический интерес и отличается высоким уровнем выступлений и организации.

В рамках «Металлообработки»

В рамках крупнейшей российской выставки по современным технологиям и оборудованию «Металлообработка», проходившей в московском «Экспоцентре» с 27 по 31 мая, уже во второй раз была организована специализированная экспозиция по аддитивным технологиям для машиностроительных производств и предложена программа, включающая в себя тематические семинары и конференции.

Среди представленного на стендах оборудования было много множество новинок. Так, компания TRUMPF (Германия) показала SLM-машину с однокиловаттным зеленым лазером для выращивания деталей из цветных металлов, в т. ч. меди. Новая SLM-машина DMG MORI — LASERTEC 30 SLM c рабочей зоной 300×300×300 мм стала дополнением к уже существующей серии станков LASERTEC 3D (рис. 1).

Рис. 1.

Вниманием пользовались разработки российских производителей. На стенде СПбГМТУ/ИЛИСТ привлекала внимание роботизированная установка для изготовления крупногабаритных стальных деталей 2×2×0,8 м методом прямого выращивания и самое большое в мире «напечатанное» кольцо из титана. Новинка компании «Аддитивное производство» — комплекс оборудования для печати высоконаполненными фотоотверждаемыми лазером пастами с содержанием твердой фракции (в качестве твердой фракции в ней могут быть использованы керамика, композитные смеси и пасты на основе металлов). Выпускается оборудование под брендом Additive Fabrication. Премьерой стала и разработка Группы компаний «Аддитивное производство» из Перми (Пермский национальный исследовательский политехнический университет, «Центр ЭЛТ», ПАО «Протон-ПМ», «Инкор», «МИП «КАТ») — станок для аддитивного производства полного цикла АТ‑300, реализующий комплекс технологий: проволочная наплавка, послойное упрочнение (проковка), силовая механическая обработка деталей из конструкционных сталей, коррозионных и жаропрочных сталей и сплавов, титановых, алюминиевых и магниевых сплавов, бронзы и других металлов. В станке применены уникальные плазмотроны собственной разработки, не имеющие аналогов в мире. Проект реализован за один год. НПП «Лазерные системы» (СПб) показало установку селективного лазерного сплавления (SLM) М250, а компания Additive Solutions — SLM-принтер по металлу D250.

Интересные решения демонстрировались на стенде дилеров. Так, iQB Technologies показала: стереолитографический 3D-принтер ProtoFab SLA600 DLC, линейку сканеров, включая новинку 2019 года — портативный 3D-сканер нового поколения Creaform HandySCAN BLACK — устройство метрологического класса, в несколько раз производительнее и точнее предыдущей модели HandySCAN 700, программные продукты Geomagic Control X (для контроля качества), Geomagic Design X (для обратного проектирования) и Materialise Magics (для подготовки моделей к 3D-печати) и многое другое. На стенде ООО «Шевалье» на базе принтера D33D демонстрировалась работа шнекового экструдера разработки и производства ООО «Шевалье.ру» и инжиниринговой компании «Интек» для 3D-печати микрогранулами или порошками. Экструдер устанавливается в качестве рабочего инструмента на манипуляторы, обрабатывающие центры или 3D-принтеры. Разноплановое оборудование было представлено на стенде компании «Диполь»: 3D-принтер по металлу EP-M100T и стереолитографический 3D-принтер ЕР-А450 от компании SHINING 3D, промышленный 3D-принтер по пластику DT60 компании Dynamical Tools, песчано-полимерный 3D-принтер от ООО «Аддитивные технологии». И понятно, что это далеко не все, что было предложено вниманию специалистов.

Что касается деловой программы, то она продолжилась в режиме нон-стоп в течение трех дней. Компания iQB Technologies провела конференцию «Как 3D-технологии помогают оптимизировать производство. Решения. Преимущества. Опыт», демонстрируя передовые решения для промышленности и примеры их внедрения. Приглашенными гостями стали представители компании SLM Solutions и Самарского университета. В международной конференции «Цифровое производство: ПО и оборудование для фабрики будущего», организованной компанией «ПОИНТ», c докладами выступили специалисты «ПОИНТ», Autodesk, WAYRAY, AddUp, «Делкам-М», СПБГМТУ, «Солвер», «АМ-КОР». На конференции RENA Solutions рассказывали об оборудовании и материалах для печати полимерами. Среди ее участников—компании INGEROLL, «Анизопринт», TOTAL Z, FMD 2.0, REC SKOLTECH, УГАТУ, «Солвер». ООО «ЭНЕРГОАВАНГАРД» провело семинар «Аддитивное производство изделий из керамики в промышленности», а Группа компаний «Диполь» — «Применение аддитивных технологий в наукоемких отраслях промышленности». Каждое мероприятие нашло свою аудиторию. ■

Автор Татьяна Карпова

Аддитивные технологии на «РОСМОЛД»

С 18 по 20 июня 2019 года в московском «Крокус-Экспо» прошла 14‑я международная выставка производственных технологий нового поколения «РОСМОЛД-2019», продемонстрировав рост по всем показателям: экспозиции — на 50% (206 участников из 16 стран), количествj посетителей — на 20% (7024 человек).

В связи с ростом интереса посетителей к теме аддитивных технологий и стремлением рынка к цифрововизации промышленности команда выставки организовала специальную экспозицию «Возможности аддитивных технологий». В ней приняли участие лидеры российского и международного рынка: Sisma, Siu Sistem (3D Systems), Диполь Инжиниринг (DSM, Dynamical Tools, Insstek, Shining3D), Siemens PLM Software, СфераМ, 3D Контроль (Envisiontec, Hexagon, Abagy Robotic Systems, Surphaser, Romer, SLM Solutions), Cybercom (Netfabb, Aicon, Artec 3D, Creaform, Range Vision), Oerlikon AM, Imprinta, TotalZ, U3Print, Matricats, Терем (BigRep, HBD), «ФИТНИК» и другие. Были представлены решения в области промышленного оборудования для 3D-печати, новейшие технологии, системы 3D-сканирования, ПО, материалы. Впервые в России, на выставке «РОСМОЛД», в рамках экспозиции «Аддитивные технологии», при поддержке выставки Formnext (Германия), был представлен коллективный стенд Союза машиностроения Германии, рабочей группы по аддитивному производству VDMA AG AM. Среди участников павильона: Arburg, Ernst-Abbe-Hochschule Jena, ExOne, Formnext, Gefertec, PEM RWTH Ахенский университет, Protique, SMS Group, Trumpf, VDMA AG AM. Премьера была успешной и привлекла

большое внимание российских производителей, особенно из авиационной, автомобильной, аэрокосмической, энергетической и машиностроительной промышленности.

Экспозицию «Возможности аддитивных технологий» дополнил форум «Возможности 3D-печати в различных отраслях промышленности», который прошел при поддержке партнеров: «ФИТНИК», CYBERCOM и Formnext. Более 370 участников познакомились с успешными кейсами ведущих предприятий, уже внедривших аддитивное производство. В течение двух дней форума участникам были представлены доклады в пяти блоках:

• Государство и аддитивное производство. Меры поддержки. Сертификация. (Спикеры: «РУСАТОМ», ФРП, «ФИТНИК», НГТУ им. Р. Е. Алексеева, Сколковский институт науки и технологий.)

• Опыт зарубежных стран (Спикеры: Siemens PLM, TRUMPF, Oerlikon AM, EOS, 3DCeram, SMS group, SLM Solutions, Gefertec, Fraunhofer, Formnext, VDMA AG AM.)

• Сделано в России. (Спикеры: «Полема»,

HARZ Labs, Xtreel, «Импринта», «АБ Универсал», Additive Solutions, Total Z, «Лазеры и аппаратура», «Лазерные системы».)

• Внедрение аддитивных технологий в традиционное производство. Риски и преимущества. (Спикеры: Центр аддитивных технологий, Cybercom, «Диполь Инжиниринг», «ТЕРЕМ», SIU System, Nissa Digispace, РУДН.)

• Сферы применения аддитивных технологий (Спикеры: НМИЦ нейрохирургии им. Н. Н. Бурденко, 3D Bioprinting Solutions, ММП им. В. В. Чернышева, СНИУ им. С. П. Королева, НАМИ, МГСУ.)

В рамках форума состоялось подписание соглашения о сотрудничестве между Группой компаний «Лазеры и аппаратура» и воронежским Центром аддитивных технологий. Целью проекта является развитие отечественных аддитивных технологий, проведение опытной эксплуатации лазерных машин, управляющего ПО, создание технологического ПО и технологической БД, создание системы обслуживания и продаж продукции, совместные разработки.

Очевидно, что форум и выставка являются одной из основных площадок для обсуждения актуальных вопросов в индустрии и принятия решений.

Источник журнал "Аддитивные технологии" № 3-2019

развитие аддитивных технологий в России, ВИАМ, конференция «Аддитивные технологии: настоящее и будущее», ПАО «ОДК-Сатурн», Центр аддитивных технологий, АО «Композит», ИЛМиТ ОК РУСАЛ, АО «ПОЛЕМА», выставка Металлообработка-2019», компания TRUMPF, «РОСМОЛД-

Другие материалы:

Основные тенденции российского рынка металлических порошков для аддитивных технологий

Как известно, мировой рынок аддитивных технологий развивается стремительными темпами — за последние 5 лет он вырос более, чем в 3,5 раза. Объем рынка в 2017 г. оценивается в 7 млрд долл., рост к предыдущему году составил 21%.

Подавляющее большинство 3D-принтеров работает с полимерами и композициями пластиков. Доля металлических порошков составляет в настоящее время 20%, однако этот сегмент увеличивается чрезвычайно активно.

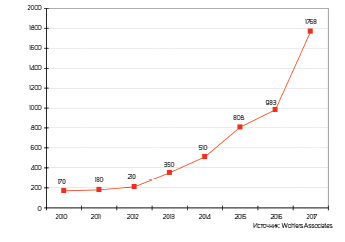

По данным Wohlers Associates, в 2017 г. реализовано 1768 единиц оборудования, работающего на металлических порошках, это на 80% (!) выше уровня предыдущего года (рис. 1).

Рис. 1. Динамика продаж в мире 3D-принтеров для металлических порошков в 2010–2017 гг., единиц

Интенсивное использование аддитивных технологий в России сдерживается отсутствием отечественных 3D-принтеров. Хотя имеются уже опытные образцы и целый ряд организаций занимается разработкой подобного рода аппаратов.

По данным ИГ «Инфомайн» на основе детального анализа таможенной статистики, за период с 2009 г. — 1 полугодие 2018 г. Россия импортировала 51 установку для аддитивных технологий на металлических порошках (на сумму около 21 млн долл.).

При этом характерен волнообразный характер поставок, максимальным уровнем характеризовался 2015 г., когда импорт достиг 12 единиц данного оборудования. В 1‑м полугодии 2018 г. было поставлено 8 принтеров, не исключено, что по итогам текущего года будет установлена новая планка.

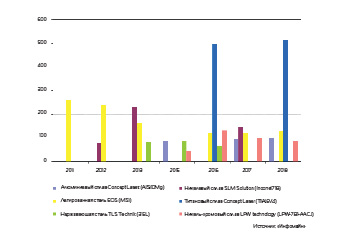

Всего в Россию осуществлялись поставки оборудования 11 компаний, среди них лидируют две компании — Concept Laser и EOS. Доли этих компаний составили соответственно 40% и 30%.Общим требованием к порошкам для 3D-принтеров является сферическая форма частиц. Это связано с необходимостью компактного укладывания в определенный объем и обеспечения текучести порошковой композиции в системах подачи материала с минимальным сопротивлением.

В разных машинах используются порошки различного фракционного состава. В частности, для машин Consept Laser дисперсность порошка лежит чаще всего в пределах 25–52 мкм при d50 (средний диаметр частиц), равном 27 мкм.

Развитие аддитивных технологий привело к существенному расширению номенклатуры металлических порошковых материалов. В настоящее время предлагаются десятки видов разнообразных композиций: от обычных конструкционных сталей до жаропрочных сплавов и драгметаллов. При этом, по оценкам западных экспертов, в настоящее время по объему использования превалируют порошки легированной и нержавеющей стали (около 50%).

Разные компании – производители 3D-принтеров предписывают работу с определенным перечнем материалов, обычно поставляемых самой этой компанией. Хотя надо отметить, что на текущий момент не существует общих требований к металлопорошковым композициям, применяемым в аддитивных технологиях.

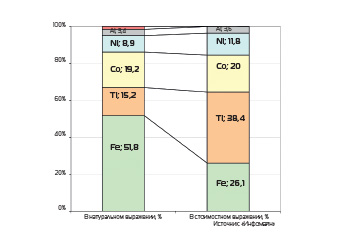

Рис. 2. Структура импортных поставок металлических порошков для аддитивных технологий по видам в 2009 — 1 полугодие 2018 гг., %

В настоящее время российские предприятия используют во многом импортные порошки, поставляемые, главным образом, компаниями – производителями установок. По данным «Инфомайн», за период с 2009 г. по 1 полугодие 2018 г. Россия импортировала около 18 т металлических порошков для использования в аддитивных технологиях (на сумму около 2,4 млн долл.). При этом характерным является тренд на рост импортных поставок порошков, в 2017 г. они выросли до 5,3 т, в 2018 г., исходя из уровня 1‑го полугодия, импорт может составить до 6 т.

Характерной тенденцией является достаточно резкое колебание поставок различных видов порошков в течение данного рассматриваемого периода. В частности, в 2017 г. основной объем поставок пришелся на кобальтовый порошок (свыше 40%).

В сводной структуре преимущественные поставки в натуральном выражении пришлись на железные порошки (около 52%). В структуре импорта в стоимостном выражении превалируют титановые порошки — 38%.

Следует сделать оговорку, что импортируются в основном порошки сплавов (в частности, титан—алюминий—ванадий, кобальт—хром и т. д.), но в данном случае речь идет об основном компоненте порошка.

География поставок импортных металлических порошков ограничена небольшим количеством стран, среди которых по объему превалируют Германия и Великобритания, суммарная доля которых составляет 77%. Лидирует три компании — EOS, LPW Technology и Concept Laser. Суммарно на их долю в рассматриваемый период пришлось около 78% всех поставленных в Россию порошков.

Рис. 3. Цены на отдельные марки импортируемых порошков для 3D печати, долл/кг

Средние импортные цены на импортируемые порошки для 3D сильно колеблются в зависимости от объема партии, условий поставки, состава порошка и его крупности. В частности, для титановых порошков этот диапазон составлял от 265 до 1543 долл./кг, для никелевых порошков — от 48 до 256 долл./кг.

Цены одних и тех же производителей на одинаковые марки порошков, наоборот, характеризуются довольно стабильным уровнем. В частности, цена порошка титанового сплава TiAl6V4 производства Concept Laser около 500 долл./кг, порошок легированной стали EOS 123–129 долл./кг, порошок алюминиевого сплава Al-Si-Mg Concept Laser — от 87 до 99 долл./кг.

Среди импортеров металлических порошков для аддитивных технологий 29 российских компаний, среди них много торговых фирм. По объемам поставок следует выделить московские компании — Инженерная фирма «АБ Универсал», «Нисса Диджиспейс» (дистрибьютор Concept Laser), «СпецМеталлМастер» и «Неовейтус».

Среди промышленных предприятий — «Новомет—Пермь» (Пермь), «ОДК-Сатурн», «ОДК-Авиадвигатель» (Пермь). Правда, «ОДК-Авиадвигатель» в последние годы напрямую порошки не импортирует.

«Новомет–Пермь» является единственным промышленным предприятием, которое регулярно закупает импортные порошки (из легированной стали компании EOS). На предприятии действует 3 установки прямого лазерного спекания этой компании, с их помощью изготавливают объемные модели основных частей погружных насосов.

По нашим оценкам и расчетам, доля импортных порошков для 3D-печати в 2017 г. составила 67% и имеет тенденцию к снижению. Это связано с активизацией ряда российских производителей.

Крупномасштабное производство металлических порошков для аддитивных технологий имеет только ОАО «Полема» (Тульская область). Предприятие ведет работы по адаптации своих технологий получения металлического порошка под требования аддитивных технологий (морфология, фракционный состав и т. д.) и производит порошки для аддитивных технологий с 2014 г. По нашим данным, предприятие производит для 3D кобальт-хромовые и хром-никелевые порошки, а также порошки из нержавеющей стали.

Среди реальных производителей также следует отметить, конечно, ВИАМ (порошки жаропрочных сплавов), установка по выпуску железных порошков запущена на Ашинском металлургическом заводе, есть мощности по выпуску титановых порошков компании «Нормин», также имеются установки титановых гранул методом распыления на ОАО «Композит» и ВИЛС. Часть компаний находится на стадии получения опытных образцов порошков, целый ряд заявил о своих планах и намерениях.

Среди основных потребителей порошков — «ОДК-Авиадвигатель», «ОДК-Сатурн» и ВИАМ, имеющие уже по 3–5 аддитивных аппаратов. В частности, ОАО «Авиадвигатель» с 2011 г. использует для ремонта деталей метод лазерной наплавки (LMD), также освоено выращивание металлических деталей по технологии селективного лазерного плавления (SLM). Предприятие использует титановые, никелевые, стальные, кобальт-хромовые порошки, при этом для лазерного плавления требуется порошок диаметром 10–63 мкм, для наплавки — 40–80 мкм.

Таким образом, вышесказанное убедительно свидетельствует о том, что российский рынок порошков для аддитивных технологий стремительно формируется и развивается, и это внушает определенный оптимизм. ■

И.М. Петров, доктор технических наук, генеральный директор ООО «Исследовательская группа «Инфомайн»

Источник: журнал "Аддитивные технологии" № 1-2019

Основные тенденции российского рынка металлических порошков для аддитивных технологий, ИГ «Инфомайн», Concept Laser, EOS, Инженерная фирма «АБ Универсал», «Нисса Диджиспейс», «СпецМеталлМастер», «Неовейтус», «ОДК-Авиадвигатель», «ОДК-Сатурн», ВИАМ, SLM

Русатом: 3D-печать металлом в России

Уже совсем скоро, 19 апреля, в Технополисе «Москва» на Волгоградском проспекте состоится Top 3D Expo — выставка-конференция об аддитивных технологиях, робототехнике и цифровых производственных системах.

Рассказываем об участниках и темах конференции: сегодня у нас компания «Русатом – Аддитивные Технологии» (ООО «РусАТ», предприятие Топливной компании Росатома АО «ТВЭЛ») с отечественными 3D-принтерами для печати металлом и их применением.

Об организации

ООО «РусАТ» является отраслевым интегратором, объединяющим научные и производственные предприятия Росатома в рамках развития отечественных аддитивных технологий.

Главные направления деятельности компании:

- производство 3D-принтеров,

- создание металлических порошков и других материалов для 3D-печати,

- разработка ПО для аддитивных систем,

- оказание услуг по 3D-печати и ее внедрению, в том числе — организация Центров аддитивного производства.

Алексей Дуб, генеральный директор РусАТ, поделился планами госкорпорации в этой сфере на ближайшее будущее:

«Сформирована и утверждена общероссийская программа по развитию аддитивных технологий, состоящая из шести основных разделов: программное обеспечение, оборудование, материалы, нормативная документация, подготовка кадров и создание пилотных производств

Вместе с динамичным ростом рынка ожидается, что к 2025 году мировой рынок аддитивного производства достигнет $45 млрд, а к 2035 году — превысит $350 млрд, опережающими темпами усиливается конкуренция. Только за последнее время цена 3D-принтеров снизилась на 30%, а стоимость производимых на них изделий — до 90%. В будущем цены на 3D-принтеры и порошки для аддитивной печати могут снизиться еще на 30%».

Цель РусАТ к 2025 году: обеспечить выручку до 50 млрд рублей и занять более 1,5% мирового рынка аддитивных технологий.

Представитель компании в своем выступлении расскажет о трех направлениях деятельности:

- Серийное производство промышленных 3D-принтеров печатающих по технологии SLM,

- Разработка новых металлических порошков для 3D-печати с разными свойствами и составом,

- Планы по открытию первого в Москве Центра аддитивных технологий с пятью промышленными 3D-принтерами.

Дизайн-проект Центра аддитивных технологий ООО «РусАТ». Предоставлено ООО «РусАТ»

Проекты

3D-принтер для печати металлом

Уже несколько лет в госкорпорации идет разработка отечественного 3D-принтера для печати металлами. Опытные образцы выдают стабильно качественный результат, образцы принтов используются для испытания и дальнейшей разработки технологии.

О кейсах применения читайте ниже, а вот что касается самого принтера.

Модульный 3D-принтер ООО «РусАТ», опытный образец

Принтер на фото выше — предсерийный образец, его конструкция будет масштабирована для создания более компактных аппаратов, которые Росатом будет поставлять медучреждениям и производственным компаниям.

Евгений Третьяков, замдиректора Института технологии поверхности и наноматериалов:

«Во многом работа идёт успешно благодаря самой машине и её программному обеспечению, также разработанному в ЦНИИТМАШе. Зарубежные производители продают такое оборудование с определенными условиями по материалам. К примеру, нужна сталь 12х18 Н/ОТ, а это отечественный порошок. Их программами он не предусмотрен. Мы же можем работать на любых материалах — наше ПО позволяет подобрать соответствующий режим. А если мы говорим о российском производстве, то, конечно, нужно работать на отечественных порошках».

В 2018 был представлен новый образец, способный печатать двумя разными металлическими порошковыми материалами, для чего он оснащен двумя лазерами.

Производительность двухлазерной системы выше на 60%. Принтер уже прошел ходовые испытания печатью образца из двух материалов. В ближайшее время планируется напечатать блиск турбины (колесо турбины реактивного двигателя), с основанием из одного сплава и лопатками из другого, что уменьшит его массу и увеличит энергоэффективность применения и ресурс.

Заместитель генерального директора, директор института технологии поверхности и наноматериалов ЦНИИТМАШ Владимир Береговский:

«Сложность создания деталей из двух материалов в том, что каждый из них на выходе должен обладать определенными свойствами, соответствуя при этом паспорту материала. Кроме того, на их стыке должно получиться еще одно свойство, которое бы тоже соответствовало определенным требованиям.»

Алексей Дуб, генеральный директор ООО «РусАТ»:

«Уникальная система регенерации порошков позволит параллельно с процессом печати разделять два типа порошков, отличающихся по фракционному составу, возвращая регенерированный порошок обратно в установку печати. Это существенно снижает расход порошков и, как следствие, себестоимость изделий. В настоящее время проводится отработка режимов регенерации».

Челюсть, глазница, сустав

По материалам ТАСС и AиФ

В 2020 году Росатом планирует запустить опытное производство 3D-печатных медицинских имплантов.

Фрагмент челюсти. Фото предоставлено ООО «РусАТ»

Генеральный директор «РусАТ» Алексей Дуб:

«Мы должны запустить опытное производство имплантов для медицины с 2020 года. В 2020 году мы также должны создать отечественное программное обеспечение для 3D-печати, так называемый «виртуальный принтер»».

Разработкой отечественной технологии производства медицинских имплантов сейчас занимаются в Государственном научном центре РФ ЦНИИТМАШ, одном из институтов Росатома.

Объект разработки — SLM-принтер с трехосевой оптической системой. Как и любой SLM-принтер он послойно плавит металлический порошок, “выращивая” заданную 3D-модель.

Главная сложность в разработке данной технологии — подбор режимов работы лазера для изготовления титановых изделий со сложной мелкоячеистой структурой, подходящей для сращивания с костной тканью.

Глазница. Фото предоставлено ООО «РусАТ»

Алий Делов, руководитель направления по реализации научных проектов:

«Если говорить о традиционных технологиях, я просто не представляю, как можно было бы фрезеровать глазницу, — говорит он, проводя пальцем по ее замысловатым изгибам. — А у нас она получилась совершенно аналогичной оригиналу. После нас имплант нужно только простерилизовать — и он готов к применению».

Образцы проходят все возможные испытания в сторонних организациях, результаты исследований говорят об их полном соответствии заданным свойствам и пригодности для медицинского применения.

Благодаря такому принтеру, установленному в больнице или мединституте, врачи смогут напечатать индивидуальный и идеально подходящий имплант для любого пациента, на основе его томограммы, за очень короткое время. Производительность такого принтера — 5-50 см³/час, это около 40 протезов чашек тазобедренного сустава за смену.

Стоимость отечественного 3D-принтера для печати металлами будет на 20% ниже зарубежных аналогов.

Колесо для промышленного насоса

Специалисты «НПО «ЦНИИТМАШ» изготовили по заказу АО «ОКБМ Африкантов», на первом отечественном 3D-принтере по металлу собственной разработки, колесо сложной геометрии для промышленного электронасоса. Для печати использовался отечественный металлический порошок.

Печать этого образца позволит определить дальнейшие шаги необходимые для внедрения 3D-печати металлами при изготовлении ответственных нагруженных деталей.

Заместитель генерального директора, директор института технологии поверхности и наноматериалов ОАО НПО «ЦНИИТМАШ» Владимир Береговский:

Внедрение 3D-печати металлами и сплавами позволит многократно сократить сроки изготовления деталей со сложной геометрией, сейчас их производство — длительный и трудоемкий процесс.

Материалы выставки

Видеоматериалы, которые будут сняты на предстоящей выставке конференции Top 3D Expo 2019, будут доступны только владельцам билетов класса Business и VIP.

Читайте о видах и стоимости билетов и регистрируйтесь на сайте: зарегистрироваться.

Аддитивные технологии и 3D-сканирование в машиностроении: 7 историй успеха

3D-технологии все чаще оказываются в центре внимания крупных российских промышленных выставок, что отражает готовность предприятий к внедрению инновационных 3D-решений в свои производственные цепочки. Так, на выставке «Металлообработка-2018» аддитивные технологии впервые были представлены на отдельной площадке; цифровое производство стало главной темой Международной промышленной выставки «Иннопром», которая прошла в июле 2018 в Екатеринбурге.

Для машиностроения, как одной из ключевых отраслей российской экономики, исключительно важны разработки нового оборудования и применение передовых решений. 3D-технологии всецело отвечают этим потребностям. Совершенствуясь, они обеспечивают все большую эффективность, позволяя предприятиям сократить и упростить технологический процесс и оптимизировать расходы на производство.

К примеру, создание прототипа на 3D-принтере займет не месяцы, как на традиционном производстве, а всего несколько часов. Значительно экономятся временные затраты на доработку конструкции и запуск продукта в серийное производство, и, соответственно, снижается стоимость всего проекта. Благодаря применению 3D-сканеров и программного обеспечения для реверс-инжиниринга и контроля геометрии затраты времени и средств сокращаются в среднем в 1,5 раза.

Преимущества 3D-печати

- Изготовление деталей с геометрией любой сложности, что оставляет далеко позади возможности традиционных методов.

- Оптимизация таких параметров изделий, как точность и прочность, а также снижение массы за счет создания супертонких стенок, внутренних каналов и бионических структур.

- Ускорение и снижение стоимости производственного процесса: нет необходимости использовать дорогостоящую оснастку, а в отдельных случаях – мехобработку.

- Повышение рентабельности изготовления мелкосерийной и кастомизированной продукции.

- Снижение рисков и ошибок проектирования, в том числе за счет возможности изменения конструкции на поздних этапах проектирования.

- Управление физико-механическими свойствами продукта благодаря использованию высокотехнологичных материалов.

Задачи, решаемые в машиностроении с помощью 3D-печати

- Функциональное тестирование и прототипирование.

- Изготовление технических прототипов для отработки конструкции изделий.

- Проведение технологических экспериментов.

- Проверка изделий на эргономичность.

- Создание мастер-моделей для литья, в том числе по выплавляемым и выжигаемым моделям.

- Быстрое изготовление оснастки.

- Производство формообразующих элементов пресс-форм для литья термопластов и легких материалов.

- Изготовление функциональных деталей для разнообразных агрегатов и узлов.

- Создание сложных конструкций, в том числе цельных, которые ранее собирались из многих элементов.

Технологии 3D-печати для машиностроительных предприятий

- Послойное наплавление (FDM).

- Полноцветная струйная печать (CJP).

- Многоструйная печать (MJP).

- Лазерная стереолитография (SLA).

- Селективное лазерное плавление (SLM).

- Селективное лазерное спекание (SLS).

Преимущества 3D-сканирования

- Высокая скорость сканирующих устройств.

- Точные измерения в реальных условиях эксплуатации.

- Возможность интеграции в автоматизированные производственные системы.

- Измерение любых объектов, независимо от размеров, сложности, материала или цвета.

- Простота и удобство в работе.

Задачи, решаемые при помощи 3D-сканеров и специализированного ПО

- (реверс-инжиниринг), получение готовых чертежей.

- Метрологический контроль изделий в процессе изготовления, анализ износа.

- Контроль геометрии, деформации и повреждений изделий. .

- Цифровая архивация.

7 историй успеха

Блок гидравлических клапанов

Финальный CAD-файл блока клапанов, готовый к 3D-печати

Конструкция нового блока гидравлических клапанов, разработанного компаниями VTT и Nurmi Cylinders, была оптимизирована c использованием технологии селективного лазерного плавления (SLM), позволившей значительно сэкономить вес, объем и материал. В результате было создано изделие, вес которого на 66% меньше исходной модели. Благодаря инновационному дизайну удалось оптимизировать поток жидкости по внутренним каналам и решить проблему утечки.

Смеситель жидкости с газом

Схема цельнометаллического смесителя, созданного по SLM-технологии. Справа внизу: изначальная модель, состоящая из 12 элементов

Центр быстрого прототипирования Jurec, использующий оборудование SLM Solutions, выполнил проект по усовершенствованию смесителя жидкости с газом. Изначально устройство собиралось из 12 частей, включая 3 крупных элемента – первое и второе фланцевые корпусные соединения и вставка смесителя. Селективное лазерное плавление дало возможность создать единый корпус, сократив количество деталей с 12 до одной. Отпадает необходимость использовать несколько металлов и фланцевых соединений: внутри цельнометаллического корпуса просто нарезается резьба, благодаря чему вес смесителя уменьшился с 1,3 кг до 50 г. В два раза сократилось время производства. И наконец, финансовые затраты на производство уменьшились на 73%.

Разветвитель гидроакустической антенны

Слева: мастер-форма из двух частей, напечатанная на 3D-принтере. Справа: извлечение готовой детали из силиконовой формы

ОАО «Концерн «Океанприбор» (Санкт-Петербург) производит системы связи для Военно-Морского Флота РФ, в том числе оборудование с большим количеством мелких элементов, например, разветвитель – один из основных компонентов новой гидроакустической антенны. Для быстрого прототипирования при изготовлении литьевых деталей концерн использует профессиональный 3D-принтер 3D Systems ProJet 660Pro, работающий по технологии CJP. На 3D-принтере выращивается литейная форма, которая затем заливается силиконом. В силиконовую форму можно заливать любой другой материал, в данном случае это полиуретан. В результате предприятие получает своего рода форму для форм – не просто прототип, а опытный образец, готовый к использованию. Реализация проекта с применением стандартных методов потребовала бы нескольких месяцев, но благодаря 3D-принтеру срок создания антенны удалось сократить до трех недель.

Компоненты газотурбинных двигателей

Восковая модель, выращенная методом 3D-печати, и готовое изделие

Американская компания Turbine Technologies, Ltd. разработала модификацию двигателей внутреннего сгорания, на которые устанавливаются турбины высокого давления. Компания приобрела принтер 3D Systems ProJet MJP 3600W для 3D-печати восковых моделей и получает готовую отливку в течение 3-4 дней. Восковые модели теперь изготавливаются непосредственно из 3D-моделей CAD, а литейный цех Turbine Technologies производит компоненты прототипов газотурбинных двигателей с большей точностью и меньшими расходами.

Компоненты и узлы для авиастроения

3D-печать фотополимерами по технологии QuickCast позволяет сэкономить время и деньги, поскольку позволяет обойтись без дорогостоящей оснастки

Компания Vaupell разрабатывает производственные решения для литейных предприятий, которые выполняют заказы аэрокосмической и оборонной отрасли. Благодаря стереолитографическому 3D-принтеру 3D Systems ProX 800 компания смогла радикально повысить эффективность производства. В принтере предусмотрен специальный режим печати фотополимером – QuickCast, при котором воспроизводится тонкостенная внешняя оболочка детали, а пустоты внутри детали заполняются ячеистой структурой. QuickCast-модели заменяют традиционные литейные модели и не требуют дорогостоящей оснастки. Таким образом, компания снизила затраты на литейные модели на 95%.

Контроль геометрии корпуса насоса

Карта отклонений геометрии футеровки

Компания iQB Technologies выполнила проект, включавший 3D-сканирование корпуса насоса после мехобработки и отдельное 3D-сканирование корпуса с футеровкой для контроля толщины покрытия. На первом этапе изделие было оцифровано ручным 3D-сканером Creaform HandySCAN 700, а затем была получена высокополигональная 3D-модель корпуса насоса. Затем специалисты произвели контроль отклонений геометрии в ПО Geomagic Control X. Выявленные отклонения в поверхности покрытия создают дополнительное давление на корпус, следовательно, уменьшают срок его эксплуатации. Проект осуществлен всего за 4 часа.

Реверс-инжиниринг рабочего колеса гидротурбины

3D-сканирование колеса гидротурбины для последующего обратного проектирования

Компания Dependable Industries (производитель литейных моделей и инструментов из Ванкувера) обратилась к предпринимателю Мэтью Персивалю из 3D Rev Eng для помощи в обратном проектировании отливки рабочего колеса радиально-осевой гидротурбины. Программа для реверс-инжиниринга Geomagic Design X позволяет в течение нескольких часов создавать такие модели со сложными формами, для изготовления которых при помощи традиционных технологий потребовалось бы несколько недель. Благодаря Geomagic Design X время на реверс-инжиниринг было сокращено на 50%, и на 48% уменьшены производственные затраты.

Заключение

У 3D-технологий есть и сдерживающие факторы. Это и высокая стоимость оборудования и материалов, и недостаточная изученность, и нехватка специалистов, и сложности с интеграцией в традиционные технологические цепочки. Аддитивные методы на сегодня не могут вытеснить или заменить классические технологии, но они доказывают экономическую выгоду при прототипировании и мелкосерийном производстве и становятся единственно возможным решением при изготовлении сложных деталей небольшого размера. В конечном итоге, применение технологий трехмерной печати, сканирования и моделирования позволяет быстрее выводить новые продукты на рынок, а значит, повышает конкурентоспособность машиностроительных предприятий.

Читайте также: