Аддитивные технологии и изделия из металла

Обновлено: 04.10.2024

Литейное производство – один из старейших технологических процессов, известных человечеству. Еще в Бронзовом веке наши предки умели менять агрегатное состояние руды, переплавлять ее в жидкий металл, заливать в форму и получать нужную отливку. В конце XX века, с появлением цифрового моделирования и затем с бурным развитием аддитивных технологий, наметились кардинальные перемены.

Роль аддитивных технологий

Выращивание моделей и форм путем 3D-печати позволяет получить результаты, недостижимые средствами классических технологических процессов. Важное преимущество заключается также и в значительной экономии времени на изготовление модельной оснастки. Сокращение срока создания прототипов и возможность вносить изменения в конструкцию открыли широчайшие возможности для опытного производства.

Благодаря 3D-процессам можно забыть о всех минусах традиционного литья. К последним относятся:

- долгий производственный цикл;

- трудоемкость механической обработки;

- недостаточная точность;

- роль человеческого фактора.

Изготовление восковой модели импеллера

3D‑принтер: FlashForge WaхJet 400

Время печати: 4 часа 38 минут

Вес восковой модели: 7,18 г

Применение: для литья турбины из сплава In713c

Выгоды по сравнению с традиционным процессом: на 80% ускорился выход продукта на рынок, на 45% сократились трудозатраты

С другой стороны, широкому внедрению аддитивных технологий препятствуют высокая стоимость оборудования и материалов для 3D-принтера, необходимость в крупных первоначальных инвестициях и ограничения в размерах изделий, печатаемых на 3D-принтере. Впрочем, прогнозы оптимистичны: учитывая быстрое развитие технологий, эти проблемы будут постепенно уходить в прошлое. Сегодня 3D-технологии уже успешно применяются на литейных предприятиях за рубежом и в России при создании форм размером до 50 кв. см.

Поскольку литье лежит в основе практически всех производственных отраслей (машиностроение, приборостроение, авиация, автомобильная индустрия, судостроение, нефть и газ), интересно посмотреть, как аддитивные технологии помогают решать задачи современного литейного производства.

Основные виды литья металлов

В статьях, посвященных литью, мы рассказываем о возможностях аддитивных процессов применительно к двум технологиям:

- литье в песчано-глинистые формы;

- оболочковое литье.

Литье в песчано-глинистые формы (ПГФ) – стандартизированная технология, наиболее распространенная и проверенная, а с точки зрения функциональности – самая продвинутая. Производства, ее использующие, как правило, оборудованы автоматическими формовочными и стержневыми линиями, применяют автоматическую заливку и т.д. Литье в ПГФ характеризуется наличием многоразовой металлической или деревянной модельной оснастки. Форма, которую с нее снимают и в которую затем заливают металл, – одноразовая и сделана из специальной песчано-глиняной формовочной смеси. Такие формы стало возможным изготовлять на 3D-принтерах. Как правило, в этом случае используется технология CJP (цветная струйная печать из композита на основе гипса).

Оболочковое литье оперирует одним из двух методов:

Они очень похожи, но в то же время имеют ряд отличий – об этом мы подробнее расскажем в следующих статьях. Главная особенность этой технологии в том, что каждая модель используется один раз для отливки одного изделия, и сама форма, которая из нее получается, тоже одноразовая. При внедрении 3D-методов на производстве такого типа применяется:

- печать воском – для литья по выплавляемым моделям;

- печать фотополимерной смолой – для литья по выжигаемым моделям.

Литье в песчано-глинистые формы с использованием 3D-технологий

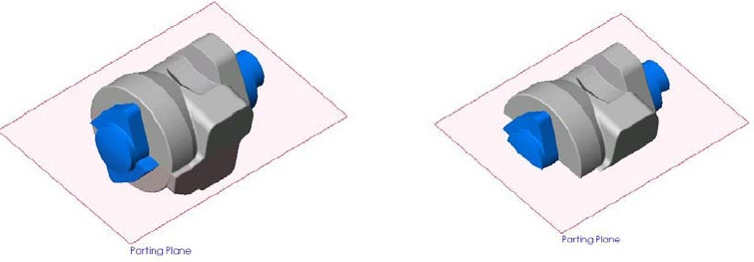

Процесс литья в ПГФ начинается с создания математической модели оснастки. Инженер-технолог или технолог-литейщик определяет линию разъема, усадку, уклон и другие параметры.

Создание математической модели оснастки. Серым цветом показана сама отливка, синим – стержневые знаки

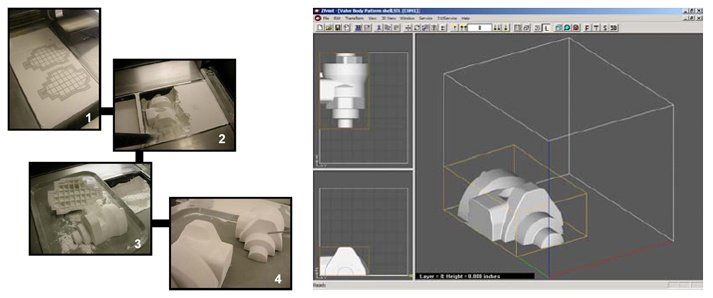

Затем эти данные передаются в аддитивную установку. Мы рассмотрим пример печати на 3D-принтере, принцип работы которого основан на технологии цветной струйной печати (CJP). Главное преимущество этой технологии в том, что, если модель по геометрии помещается в камеру построения, за одну операцию можно напечатать сразу несколько моделей.

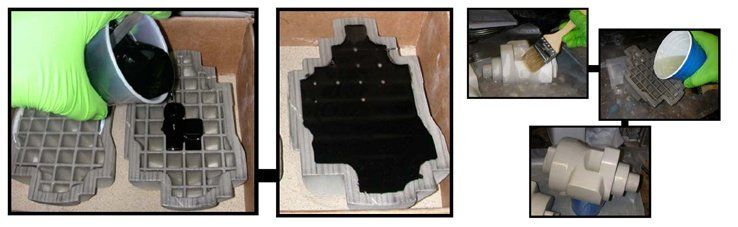

Следующий этап – обработка модели. Обратите внимание: для экономии материала модель сделана пустотелой, с внутренним оребрением. В случае необходимости, пустой объем заливается простой эпоксидной смолой, чтобы придать конструкции большую жесткость. Так как гипс – материал не конструкционный, сама модель пропитывается смолой. После этого поверхность подвергается обработке (шпаклевке и шкурению) и покрывается специальной краской для модельной оснастки. Весь цикл изготовления методом литья в песчано-глинистые формы занимает не больше недели. По стойкости такая модель сопоставима с дерево-модельной оснасткой.

Таким образом, применение аддитивных технологий при литье в песчано-глинистые формы имеет следующие явные плюсы по сравнению с классическими методами:

- значительное сокращение производственного цикла;

- нет необходимости задействовать в процессе производства несколько инженеров-технологов или других специалистов;

- на 3D-принтере можно напечатать одновременно несколько изделий.

О литье по выплавляемым и по выжигаемым моделям и преимуществах 3D-технологий применительно к этим методам читайте в нашем блоге.

Статья опубликована 20.06.2017 , обновлена 26.05.2022

Об авторе

Алексей Чехович Главный эксперт направления технической поддержки . Девиз Алексея – «Доверяйте профессионалам!», и вы в полной мере можете положиться на его высокую квалификацию и уникальный опыт, который охватывает и традиционные методы производства, и . В его послужном списке множество успешных проектов, среди которых он особо выделяет изготовление модельной оснастки для отливки колоколов Храма Христа Спасителя. Хобби Алексея – история и археология.

5 особенностей металлических порошков для 3D-печати

Одно из важных преимуществ технологии 3D-печати металлами – возможность создать изделие из практически любого сплава. Помимо стандартных металлов существует широкая номенклатура специальных сплавов – уникальных высокотехнологичных материалов, которые производятся под определенные задачи заказчика.

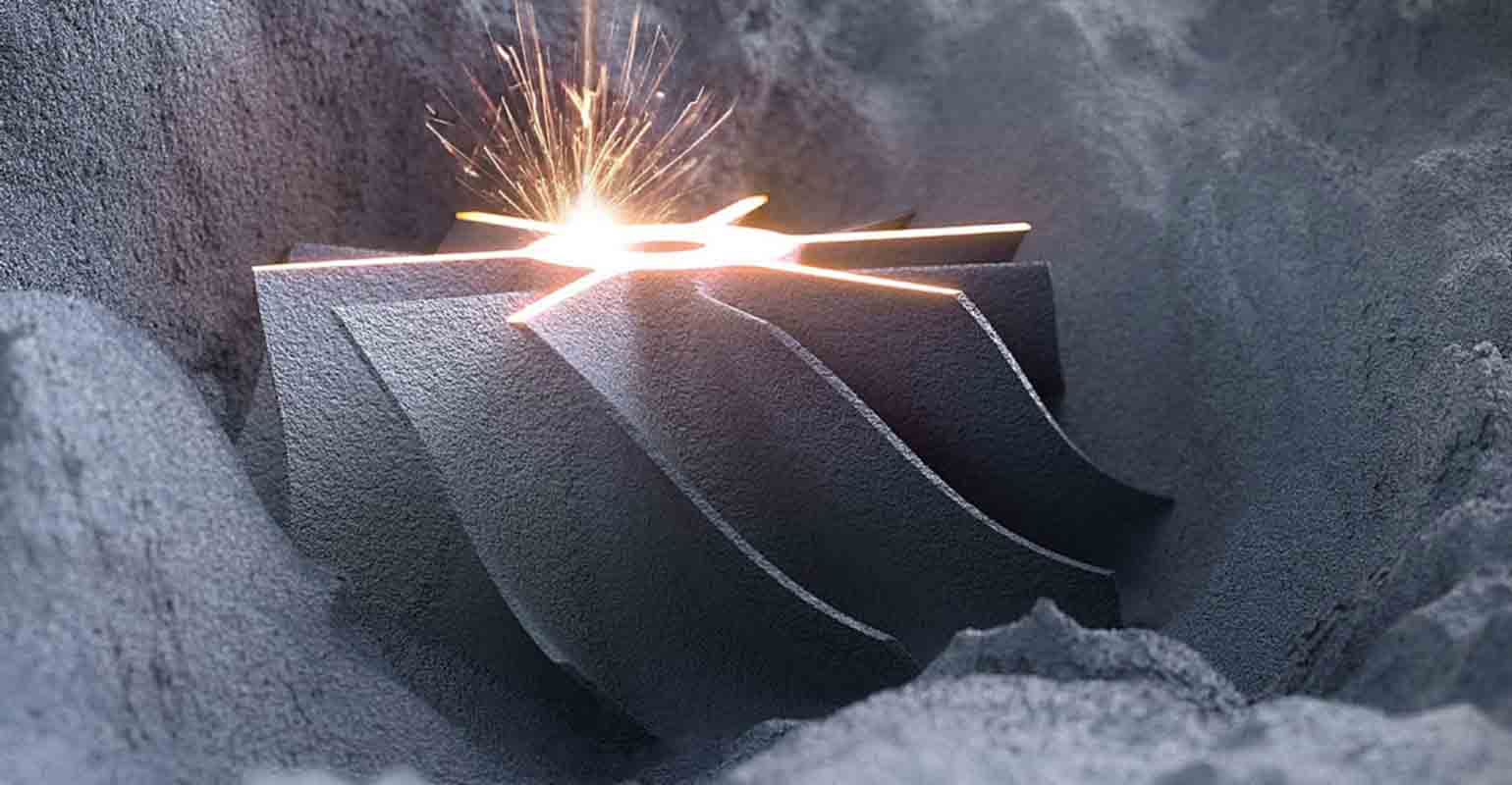

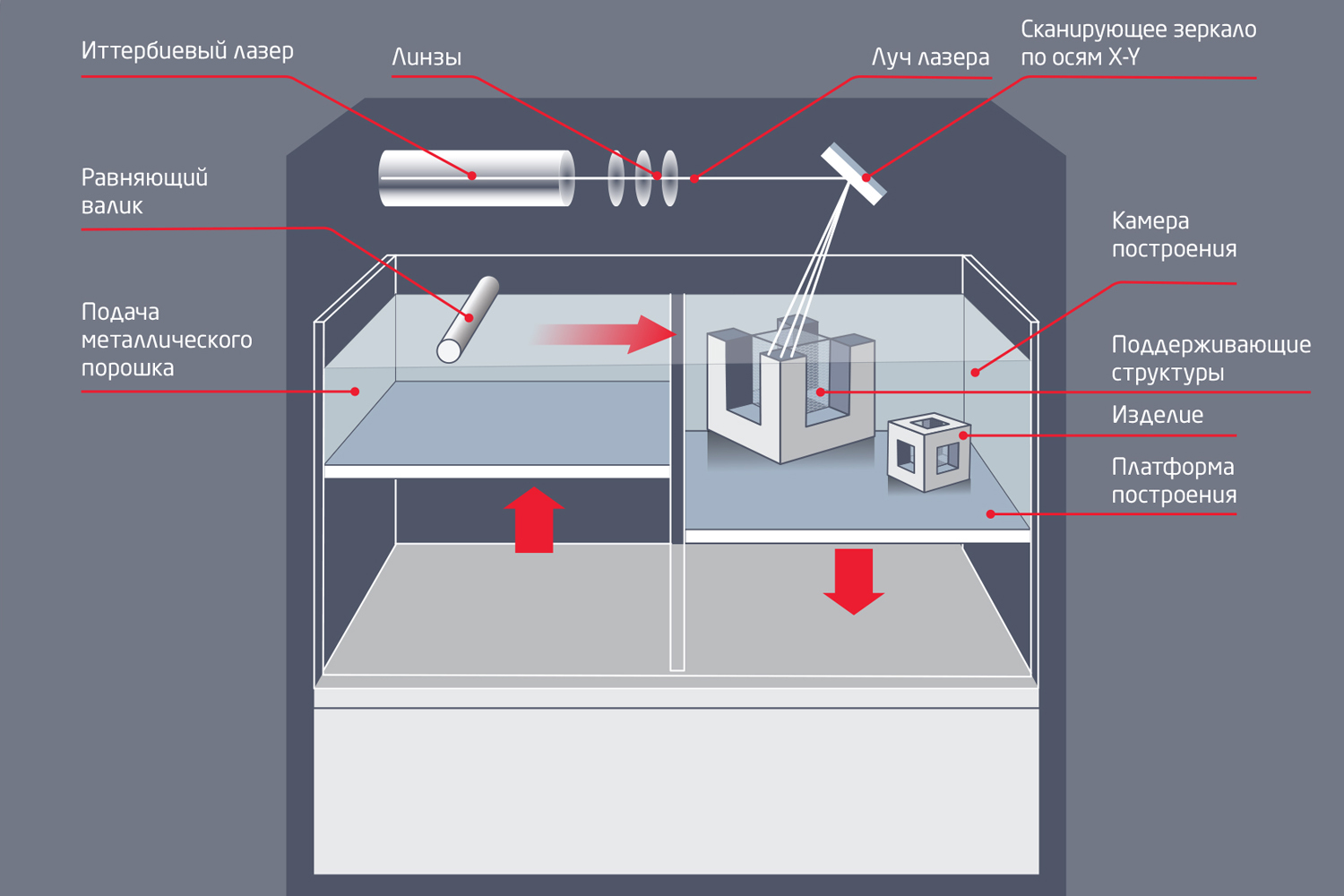

Наиболее прогрессивная и популярная из технологий 3D-печати металлами – селективное лазерное плавление (SLM/DMP). Она заключается в последовательном послойном сплавлении металлических порошков при помощи мощного излучения иттербиевого лазера.

Технология запатентована лидерами 3D-индустрии – компаниями SLM Solutions и 3D Systems. Металлические 3D-принтеры этих производителей, в зависимости от функциональных возможностей и решаемых задач, могут быть задействованы и как производственные машины для серийного изготовления, и как лабораторные установки с гибкими настройками и возможностью быстрой смены материалов для 3D-печати.

Оборудование:

SLM Solutions (SLM-технология): SLM 125, SLM 280, SLM 500, SLM 800;

3D Systems (DMP-технология): ProX DMP 100, ProX DMP 200, ProX DMP 300, ProX DMP 320, DMP 8500.

Основные преимущества 3D-печати металлами:

- высокие показатели плотности: в 1,5 раза выше, чем при литье;

- возможность создания миниатюрных и геометрически сложных объектов и других неповторимых форм в виде закрытых бионических структур;

- широкий выбор металлических сплавов, как стандартных, так и специальных;

- сокращение циклов производства и ускорение выхода готовой продукции.

- авиакосмическая индустрия;

- машиностроение; ;

- нефтегазовая отрасль;

- электроника;

- медицина;

- пищевая промышленность;

- исследования и экспериментальные работы в конструкторских бюро, научных и учебных центрах.

Виды металлов, применяемых в аддитивном производстве

Современные аддитивные технологии предполагают использование около двадцати протестированных и готовых к эксплуатации материалов, в их числе – инструментальные, нержавеющие, жароупорные сплавы, алюминиевые и титановые сплавы, медицинские кобальт-хром и титан.

Поскольку металлов очень много, и каждый из них обладает определенными свойствами, один металл можно заменить другим исходя из технологических задач. К примеру, если в технологической цепочке необходимо задействовать титановый сплав, то технолог сможет выбрать один из множества титановых сплавов с теми свойствами, которые нужны для производства конкретного изделия.

- Нержавеющие сплавы: 17-4PH, AISI 410, AISI 304L, AISI 316L, AISI 904L

В эту категорию входят сложнолегированные стали с содержанием хрома (не менее 12%). Оксид хрома образует на поверхности металла коррозионностойкую пленку, которая может разрушаться под воздействием механических повреждений или химических сред, но восстанавливается в результате реакции с кислородом. Нержавеющие сплавы применяются при производстве клапанов гидравлических прессов, арматуры крекинг-установок, пружин, сварной аппаратуры, работающей в агрессивных средах, и изделий, используемых при высоких температурах (+550…800°C). - Инструментальные сплавы: 1.2343, 1.2367, 1.2709

Основное предназначение инструментальных сплавов – изготовление различных видов инструментов (режущих, измерительных, штамповых и др.), вкладок в пресс-формы при горячем деформировании конструкционных сталей и цветных сплавов на крупносерийном производстве, пресс-форм для литья под давлением сплавов алюминия, цинка и магния. Эти сплавы содержат как минимум 0,7% углерода и обладают повышенной твердостью, износостойкостью, вязкостью, теплопроводностью и прокаливаемостью. - Никелевые сплавы: Inconel 625, Inconel 718

Никель обладает способностью растворять в себе многие другие металлы, сохраняя при этом пластичность, поэтому существует множество никелевых сплавов. Например, в соединении с хромом они широко применяются в авиационных двигателях, из них изготавливают рабочие и сопловые лопатки, диски ротора турбин, детали камеры сгорания и т.п. Наиболее жаропрочными являются литейные сложнолегированные сплавы на никелевой основе, которые выдерживают температуры до +1100°C в течение сотен и тысяч часов при высоких статических и динамических нагрузках. - Кобальт-хром: CoCr

CoCr представляет собой высококачественный кобальт-хромовый сплав для модельного литья, соответствующий современным техническим требованиям. Благодаря отличным механическим свойствам он хорошо подходит для изготовления корпусов сложной геометрии в электронике, пищевом производстве, авиа-, ракето- и машиностроении, а также кламмерных протезов. - Цветные металлы: CuSn6

CuSn6 – сплав из меди и 6% олова, который обладает высокими теплопроводящими свойствами и коррозионной стойкостью и идеален для создания уникальных систем охлаждения. - Алюминиевые сплавы: AlSi12

Это наиболее дешевые из литейных сплавов. К их преимуществам относятся высокая коррозионная стойкость, жидкотекучесть, электро- и теплопроводность. В промышленности используются, как правило, для изготовления крупногабаритных тонкостенных отливок сложной формы. - Титановые сплавы: Ti6Al4V, Ti6Al7Nb

Ti6Al4V – наиболее распространенный сплав титана с превосходными механическими свойствами. Считается самым прочным и жестким титановым сплавом, отличается особо высокой сложностью обработки. Имеет плотность 4500 кг/м³ и прочность на разрыв более 900 МПа. Сплав Ti6Al4V предоставляет неоспоримые преимущества в плане снижения веса изделий в таких отраслях, как аэрокосмическая промышленность, автомобилестроение и судостроение. Эти металлы применяются, в частности, при изготовлении вкладок в пресс-формы, турбинных лопаток, камер сгорания, а также изделий, предназначенных для работы при высоких температурах (до +1100°C).

Схемы установки SLM Solutions (вверху) и 3D Systems (внизу)

Особенности металлических порошков

- Металл для аддитивных установок выпускается в виде мелкодисперсных сферических гранул с величиной зерна от 4 до 80 микрон. Этот показатель определяет толщину объекта, который будет выращен в аддитивной установке. При создании порошка задается величина и состав зерна, так как необходимо соблюсти определенное процентное соотношение крупных и мелких зерен. Таким образом определяется текучесть металла, проверяемая с помощью прибора Холла (воронки с калиброванным отверстием). Если у зерна будет слишком мелкая фракция, металл не будет течь через воронку и, соответственно, плохо подаваться на стол построения, а это напрямую влияет на равномерность получаемых слоев и качество выращиваемого изделия.

- У каждой компании, производящей данный тип 3D-принтеров, свои требования к текучести в зависимости от принципа нанесения материала на платформу построения. В аддитивных установках SLM Solutions (технология SLM) металл на рабочий стол подается и сверху, из фидера (камеры с материалом), и переносится рекоутером. В этом случае текучесть очень важна для того, чтобы порошок поступал из фидера в рекоутер и слои наносились должным образом. Компания 3D Systems (технология DMP) использует немного другой принцип действия: емкость c порошком слегка приподнимается, при помощи валика он переносится на стол построения, затем емкость опускается. Благодаря такой конструкции показатели текучести не критичны (см. схемы построения изделий на рисунках).

- Разным металлам требуется разная термообработка, и иногда для этого используются специально подогреваемые платформы. В процессе построения, при плавлении металла, вырабатывается большое количество тепла, которое нужно отводить. Роль радиаторов, отводящих тепло, выполняют поддержки, применяемые при построении изделий. В некоторых случаях сама деталь без поддержек приваривается к рабочему столу, как к радиатору.

- Структура металлических изделий, полученных аддитивным способом, зависит как от технологии построения, так и от настроек оборудования. Ведущие производители добились плотности металла порядка 99,9% от теоретической. Наряду с селективным лазерным плавлением существуют и менее эффективные, уже устаревшие технологии, сходные с методом SLS, которые обеспечивают меньшую плотность.

- Внутренняя структура металла – мелкозернистая. Если в дальнейшем мы собираемся уплотнить деталь, то есть воздействовать на нее физически, надо учитывать, что маленькое зерно сжать гораздо сложнее, чем большое. Но при этом мы очень близко подходим к прокатному металлу – т.е. к металлу, который уже уплотнили. Плотность изделий, напечатанных на 3D-принтере, на 10-15% ниже, чем при прокате, но примерно на 50% выше, чем у литейных металлов.

Вопросы безопасности при работе на металлических 3D-принтерах

Как известно, металлы, попадающие в человеческий организм в микроскопических дозах, полезны. В макродозах они несут опасность для здоровья – получить отравление металлами очень легко, а кроме того, порошки взрывоопасны. При дисперсности порошка от 4 микрон он проникает сквозь поры кожи, органы дыхания, зрения и т.д. В связи с этим при работе на металлических 3D-принтерах необходимо строго соблюдать технику безопасности. Для этого предусмотрена защитная спецодежда – костюм, перчатки и обувь. Аддитивные машины, как правило, комплектуются пылесосом для удаления основного порошка, однако и после его использования некоторая взвесь металлов остается.

Производители стремятся улучшить условия безопасности, и сейчас наблюдается тенденция по созданию на аддитивном производстве так называемых закрытых циклов, т.е. полностью герметичных помещений, за пределы которого порошок не попадает. Оператор работает в специальной одежде, которая затем утилизируется.

Потенциал 3D-печати металлами

Итак, мы выяснили, что современные технологии позволяют получить порошок для 3D-печати металлом с определенными свойствами для решения конкретных производственных задач. А так как распылению можно подвергнуть практически любые металлы, то и номенклатура металлических материалов для 3D-принтеров чрезвычайно обширна.

Достижения металлургии в полной мере реализуются в аддитивном производстве, позволяя использовать уникальные сплавы для изготовления геометрически сложных изделий повышенной точности, плотности и повторяемости. В то же время, внедрение металлических аддитивных установок имеет и сдерживающие факторы, главный из которых – высокая стоимость порошков.

3D-печать металлами обладает серьезным потенциалом для повышения эффективности производства во многих отраслях промышленности и используется все большим числом компаний и исследовательских организаций. Пример для всемирной индустрии показывают такие промышленные лидеры, как General Electric, Airbus, Boeing, Michelin, которые уже перешли от изготовления единичных металлических изделий к серийному аддитивному производству.

Аддитивные установки печати металлами: преимущества и примеры внедрения

Инновации в промышленности не обходят стороной и технологии металлообработки. Сегодня перед машиностроительными и металлообрабатывающими предприятиями остро стоит вопрос выбора между прочно устоявшимися и новаторскими технологиями. 3D-печать уже зарекомендовала себя как гораздо более эффективное решение, способное в разы сократить временные и материальные издержки на производстве, по сравнению со станками с ЧПУ. Разумеется, аддитивные методы пока не могут полностью вытеснить традиционные. Сегодня речь идет о сосуществовании двух подходов, т.е. о внедрении промышленных 3D-принтеров в тех случаях и на тех этапах производства, где они обеспечат предприятию выгоду.

Селективное лазерное плавление – наиболее распространенная аддитивная технология печати металлами – находит применение в различных отраслях: в авиакосмической, автомобильной и нефтегазовой промышленности, машиностроении, медицине (травматологии, стоматологии, ортопедии и т.д.), ювелирном деле, а также в науке.

Хотите купить 3D-принтер по металлу? iQB Technologies предлагает 3D-решения на базе SLM-технологии от ведущих производителей:

- аддитивные установки и металлические порошкиSLM Solutions(Германия);

- SLM-принтеры HBD (Китай);

- промышленные машины 3DLAM (Россия);

- компактный принтерSharebot MetalONE(Италия).

В обработке металлов 3D-технологии решают задачи изготовления:

- деталей для разнообразных агрегатов и узлов;

- сложных конструкций, в том числе цельнометаллических, которые ранее собирались из многих элементов, а также неразборных, меняющих геометрию в ходе эксплуатации;

- элементов пресс-форм для литья термопластов и легких материалов; ;

- штампов;

- вставок для литья;

- имплантатов и протезов в стоматологии.

Свобода в проектировании и производстве

Рассмотрим на примере камеры сгорания топлива самолета, как 3D-печать оптимизирует производственный процесс, в буквальном смысле развязывая руки проектировщикам, конструкторам, инженерам, техникам. Раньше при изготовлении изделий сложной формы приходилось их разрезать. По стандартной технологии все компоненты производятся отдельно и свариваются между собой. На 3D-принтере сразу печатается цельнометаллическая камера сгорания, которая требует минимальной дальнейшей обработки, а схема направленных потоков внутри изделия задается на этапе проектирования.

На фото выше показана сложная конструкция, которую раньше можно было только отлить. Изготовление формы под такую отливку требует многих часов ручной работы либо фрезеровки. 3D-принтер дает возможность вырастить подобное изделие по слоям за несколько часов.

Высочайшая плотность и точность печати

Показатели плотности при 3D-печати на 50% лучше, чем при литье. Это значит, что в определенных технологических режимах для ее увеличения не нужно использовать, к примеру, ковку или прокат. Полученной плотности (а она составляет более 99% теоретической детали) будет достаточно.

Диаметр работы лазера в аддитивной установке печати металлами – 70-80 микрон. Можно напечатать стенку детали толщиной в два прохода лазера, т.е. минимальная толщина изделия будет всего лишь 140-150 микрон. С помощью порошкового 3D-принтера изготавливаются мельчайшие детали – к примеру, двухмиллиметровая часовая шестеренка с 20 зубьями. А теперь поставим аналогичную задачу перед традиционным производством часовых и иных прецизионных механизмов. Станок для механической обработки делается на основе станины, которая после отливки должна выстояться примерно 50 лет (!), чтобы нейтрализовались все внутренние напряжения.

Экономия времени

Если стандартные производственные процессы на предприятии предполагают отсечение лишнего от обрабатываемой болванки (так называемые субтрактивные технологии), то аддитивные методы основаны на выращивании детали с нуля. Это не только снимает проблему отходов, но и дает возможность намного сократить время, затрачиваемое на производство. Кроме того, вопрос снятия внутренних напряжений металлов, который при механической обработке решается на каждом этапе производства, теперь замещается одним этапом в конце производственного процесса. К примеру, проект, требовавший 196 часов мехобработки, выполняется средствами аддитивного производства за 8 часов, плюс 15 минут на дополнительную обработку посадочных мест.

Материалы для 3D-печати

Выбор металлических сплавов, использующихся в данном типе 3D-принтеров, обширен. Сейчас штатно используются 15-20 материалов, которые протестированы и готовы к эксплуатации, в том числе нержавеющие, инструментальные, жаропрочные сплавы, титановые и алюминиевые сплавы, медицинские кобальт-хром и титан. Тем не менее, любое производственное предприятие может заказать для себя необходимый уникальный сплав. Все, что нужно – обучить технолога, который в дальнейшем будет подбирать режимы работы оборудования под выбранные материалы для 3D-принтера.

Ограничения, связанные с применением аддитивных технологий печати металлами

Как видим, 3D-печать имеет высокий потенциал для различных производств, однако у нее есть и слабые стороны. Конечно, возможности аддитивных технологий будут расширяться с развитием науки и техники, но направление это достаточно молодое, и каждый сценарий внедрения индивидуален, требует разработки отдельного подхода. Сегодня у предприятий, решивших внедрить 3D-технологии печати металлом в свой производственный цикл, могут возникнуть следующие трудности:

- необходимость в последовательных научных исследованиях (в том числе для изучения свойств металлов);

- ограничения в размерах объектов, создаваемых на 3D-принтерах;

- большие первоначальные вложения из-за высокой стоимости оборудования и расходных материалов;

- особые требования к помещению и условиям эксплуатации;

- сложность в адаптации 3D-решений к существующим технологическим циклам на производстве.

Поэтому сегодня основными пользователями 3D-оборудования становятся крупные промышленные и исследовательские центры, готовые инвестировать в проекты внедрения новой технологии. Благодаря таким передовым предприятиям мы видим, как 3D-технологии действительно помогают оптимизировать производство и приносят выгоду уже сейчас.

Новый подход к производству

Вставки в пресс-форму для разделителя ламелей изготавливаются компанией Michelin в круглосуточном режиме

Рассмотрим конкретные успешные проекты с использованием 3D-печати металлами на предприятиях.

Яркий пример – проект французской компании Michelin, лидера в производстве шин. На 3D-принтере была выполнена вставка в пресс-форму для разделителя ламелей – самых изнашиваемых элементов покрышки. Выбор новой технологии, вместо применявшихся ранее штамповки и фрезеровки, обусловлен мелкозернистой структурой металла, лучшей теплопроводностью и, как следствие, меньшим износом.

Двигатели автомобилей, участвующих в Чемпионате мира «Формула 1», оснащены головками блока цилиндров, которые печатаются на 3D-принтере. С помощью аддитивных методов производства внутри блока можно создать любую необходимую конфигурацию охлаждения. При построении учитываются зоны нагрева, в них делается больше каналов охлаждения, что позволяет получить более ресурсоемкие детали.

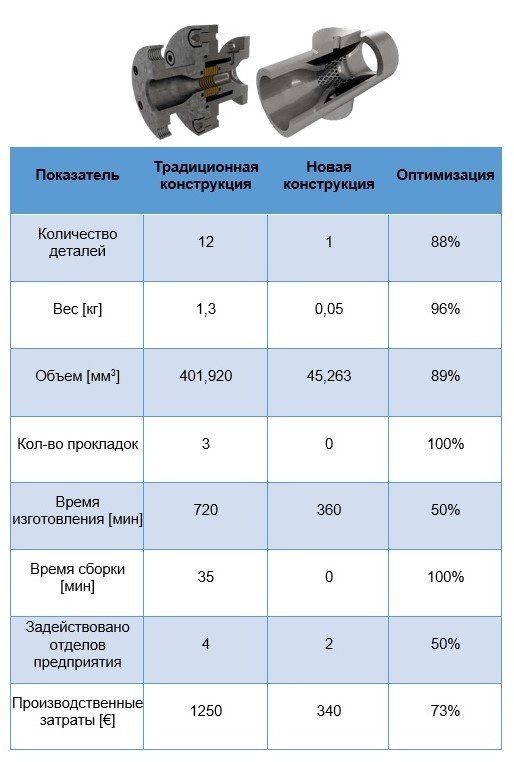

Центр быстрого прототипирования Jurec, использующий оборудование SLM Solutions, выполнил проект по усовершенствованию смесителя жидкости с газом. Изначально устройство собиралось из 12 частей, включая 3 крупных элемента – первое и второе фланцевые корпусные соединения и вставка смесителя. Новая концепция, заточенная под 3D-печать, дала возможность кардинально изменить подход к производству. На принтере печатается единый корпус, то есть количество деталей сократилось с 12 до одной. Отпадает необходимость использовать несколько металлов и фланцевых соединений: внутри цельнометаллического корпуса просто нарезается резьба, благодаря чему вес смесителя уменьшился с 1,3 кг до 50 г. В два раза сократилось время производства. Экономятся и людские ресурсы: задействованы только конструкторский и производственный отделы, а подразделения логистики и сборки исключаются из процесса. И наконец, одно из ключевых преимуществ технологии: финансовые затраты на производство уменьшились на 73%, с 1250 до 340 евро.

.jpg)

Образец вкладки в пресс-форму, с которого снимается форма колпачка. Два отверстия предназначены для подачи охлаждающей жидкости

Для изготовления влагозащитных колпачков электрических коробок повсеместно используются пресс-формы, которые производятся методом литья. На их остывание затрачивается дополнительное время. По заказу ABB, мирового лидера в области электротехники, энергетических технологий и автоматизации, компания VTT разработала вставки в пресс-формы, позволившие сократить производственный цикл за счет правильного распределения каналов охлаждения. Это стало возможным благодаря 3D-технологиям.

Первоначально, изучив стандартный вид, конструкторы рассмотрели два варианта оптимизации системы охлаждения: просверлить отверстия или сделать керамическую вкладку, удаляемую затем химическим путем. Недостатки этих решений – длительность процесса и трудности в создании уникальной конфигурации внутри детали. Ответом на поставленную задачу стали 3D-технологии, с помощью которых можно задать любую форму. Из нескольких протестированных форм была выбрана самая технологически простая. В результате, с новой конфигурацией каналов охлаждения, цикл производства вкладки сократился в четыре раза – с 60,5 до 14,7 секунд.

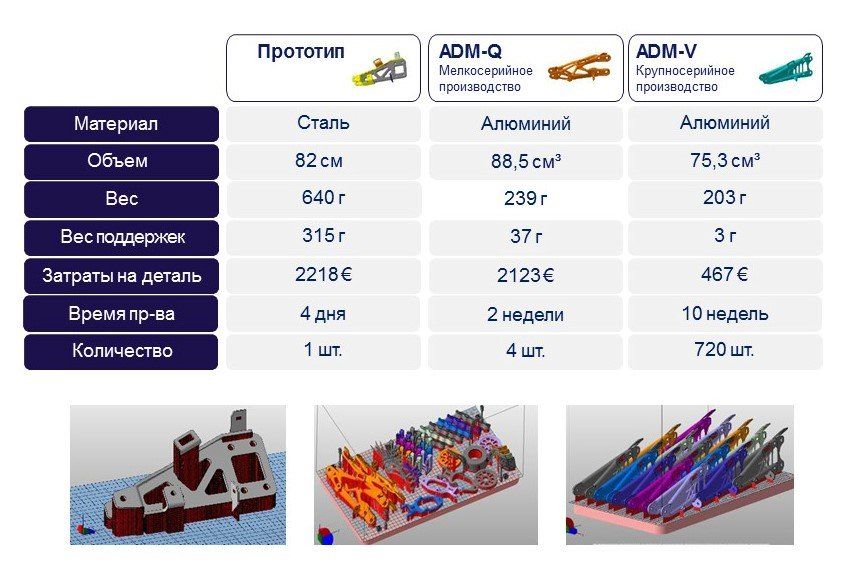

Задняя подвеска велосипеда: сравнение показателей при изготовлении прототипа и при мелко- и крупносерийной 3D-печати

Кронштейн – деталь, используемая практически всеми производителями металлоизделий, поэтому в качестве еще одного примера применения аддитивных технологий мы выбрали интересный проект изготовления задней подвески велосипеда. Сначала на основе стального прототипа было опробовано мелкосерийное производство. В качестве материала подвески использовался алюминий, вес детали уменьшился с 640 до 239 г, а вес поддержек – почти десятикратно. Когда же была заказана крупная серия (720 штук), адаптация под 3D-печать позволила добиться еще большей оптимизации показателей, при этом себестоимость детали сократилась с 2218 до 467 евро.

Этот пример красноречиво говорит о том, что 3D-печать не ограничивается созданием единичных изделий, она уже сейчас используется для серийного производства в самых разных отраслях. У Michelin, например, большой парк металлического оборудования, и вкладки в пресс-формы, о которых мы рассказали выше, печатаются круглосуточно. К тому же, 3D-печать обеспечивает беспрецедентную повторяемость – примерно 20 микрон во всех трех осях.

Заключение

Одно из главных преимуществ 3D-принтеров – возможность получения металлических изделий повышенной плотности. Благодаря технологии SLM (селективное лазерное плавление) и огромному выбору как стандартных металлических сплавов, так и новых высокотехнологичных материалов плотность получается на 50% выше, чем при литье, и всего на 10% ниже, чем при прокате. Методами 3D-печати также удается добиться очень мелкой зернистой структуры и создавать изделия высочайшей точности и четкости – в этом плане традиционные методы остаются далеко позади. Таким образом, аддитивные технологии идеальны для печати металлами при производстве небольших (и особенно миниатюрных) деталей и геометрически сложных объектов.

Статья опубликована 14.06.2017 , обновлена 08.08.2022

Никита Кудряшов Эксперт в области 3D-технологий, в частности, промышленного 3D-оборудования и ПО для аддитивного производства. Главным в своей работе считает достижение поставленных целей и доведение дел до логического завершения. Хобби Никиты весьма разнообразны: среди них – путешествия и бизнес, автомобили и водные виды спорта. Любимая цитата: «Иногда хватает мгновения, чтобы забыть жизнь, а иногда не хватает жизни, чтобы забыть мгновение» (Джим Моррисон).

Применение аддитивной технологии печати металлами на предприятии

Интервью с Кириллом Меренковым, руководителем центра разработки и внедрения 3D-решений iQB Technologies, экспертом по промышленным аддитивным установкам, взяла Ольга Горобец, менеджер по маркетинговым коммуникациям 3D-направления.

– Кирилл, расскажите, пожалуйста, как происходит процесс 3D-печати металлами с момента постановки задачи перед технологом, когда у него вообще пока ничего нет.

– Когда у технолога ничего нет, дается задание конструкторскому отделу о разработке такой-то детали. Конструкторы могут начать разрабатывать эту деталь по двум направлениям: Первое направление - это стандартные технологии, к которым мы все при привыкли. И второе направление, если конструктор уже подготовленный, если он понимает, что делает, если есть оборудование, то можно начать конструировать под 3D-технологию.

– Что это значит?

– В этом случае у конструктора очень серьезно развязаны руки, так как ему не нужно думать о технологическом процессе. Почему? Помните, как Микеланджело брал глыбу мрамора и отсекал от нее всё лишнее? Такова стандартная технология – мы берем большую болванку и из нее изымаем. При этом получаем много отходов, много времени затраченного. А что такое аддитивная технология? Мы из маленького зерна растим что-то большое. Поэтому нам не обязательно думать, как куда-то пройдет резец, нужно ли ему туда заходить. Например, если нам нужно сделать какую- то полость внутри, мы просто в этой полости оставляем порошок несплавленный, и в дальнейшем удаляем его при помощи какого-нибудь отверстия. И у нас остается именно та полость, которая нам была необходима. Конструктору это открывает огромное поле деятельности: он может моделировать детали так, как ему вздумается. Он может продумать системы охлаждения и любую топологию облегчения. Для этого нужно учить сейчас людей конструировать по-новому, потому что 90% процентов наших конструкторов до сих пор еще живут в 2D-мире.

– Конструктор должен это все делать в специализированной программе?

– Да, есть специализированные программные продукты. Они разноплановые. Фактически сейчас любой производитель программного обеспечения делает программные продукты для 3D-технологий, у кого-то получается лучше, у кого-то хуже, но они есть очень-очень у многих теперь. В дальнейшем конструктор передает деталь непосредственно на производство. Ему не нужно её передавать технологу. При этом технолог существует, но это технолог, который работает с аддитивными машинами. Это не целый технологический процесс, а всего один человек, который ставит модель в печать на машину.

У машины есть тоже свои ограничения. Мы можем поставить модель под разными углами в машине и прочее. Почему нам нужно это делать? Потому что при изготовлении на аддитивной металлической машине внутри изделия мы получаем достаточно серьезное внутреннее напряжение, которое в дальнейшем нам придется снять. Чтобы готовую деталь не разорвало своим собственным внутренним напряжением, нужен технолог по аддитивному производству, который будет знать, как лучше всего расположить деталь.

А дальше засыпается материал, который нам необходим, мы нажимаем кнопку, и машина сама начинает процесс изготовления. Она берет информацию из компьютера, и эту информацию преобразует уже в готовые изделия. Когда внутри поддерживаются специальные высокие температуры, платформа подогревается до 200 градусов. Это сделано как раз для того, чтобы модели не коробило, и чтобы внутренних напряжений было как можно меньше.

– Как этот процесс происходит внутри машины?

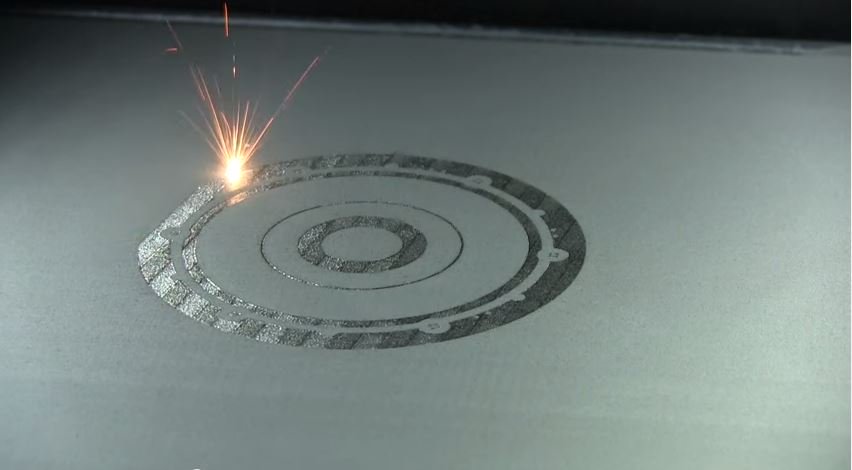

– У нас есть герметичная камера, из которой мы инертными газами удаляем кислород. Потому что, если мы начнем работать с порошковым металлом, причём любым металлом, в кислородной среде этот порошок у нас начнет окисляться, то есть гореть. При том объеме порошка, который там находится, может получиться даже взрыв. Мы используем инертные газы, чаще всего это либо азот, либо аргон. Далее тонким слоем на платформу наносится порошок слоями 30 микрон или 50 микрон. Затем иттербиевый лазер начинает работать в определенном режиме, потому что для каждого металла свое время нагрева, температура нагрева и т.д. Примерно 160 параметров мы подбираем под каждый металл.

– Скажите, пожалуйста, когда мы изготавливаем деталь именно в принтере, эти параметры отличаются, например, от традиционного нагрева?

– Очень сильно отличаются, потому что традиционный нагрев мы осуществляем разными способами: начиная от сжигания угля и кончая электромагнитным нагревом. У каждого способа свои циклы, свои температуры. Мы нагреваем лазером только очень маленькие элементы – ширина прохода лазера порядка 80 микрон всего. Поэтому это своя технология, и свойства металлов должны исследовать металловеды, которых тоже нужно готовить для аддитивных производств.

Лазер в необходимых нам местах начинает сплавлять металл, и у нас получаются микрованны расплава. В этих микрованнах идет контролируемый рост зерна, и получается мелкозернистрая структура металлического сплава, который обладает уникальными свойствами – например, эти металлы лучше отдают тепло. За счет этого можно создавать вещи, которые когда нагреваются, охлаждаются лучше. Направление кристаллической решетки тоже очень специфическое в металлах, полученных 3D-технологиями. Это всё нужно исследовать, и это серьезная работа для научных учреждений.

В итоге мы получаем деталь с той конфигурацией полостей внутри, которая нам необходима. И нам не нужно просверливать, не нужно разрезать деталь, чтобы сделать эти полости, и потом обратно сваривать – мы получаем то, что нам нужно, прямо внутри изделий. В дальнейшем мы снимаем внутреннее напряжение этих металлов и обрабатываем посадочные места, где необходимо. Для этого мы обрабатываем деталь на каком-либо станке: фрезерном, полировальном, шлифовальном, можем работать с электроэрозией. Это металл, и мы можем его даже ковать. Только ковка происходит не молотом, а газоизостатическим термопрессованием. Т.е. эта деталь нагревается, и газом ее сжимают под очень высоким давлением.

Мы можем работать с разными металлами, так как одна и та же установка может делать разные изделия из разных металлов.

– Если мне нужна модель из какого-то определенного металла, параметры нужно вручную менять? Нельзя выставить стандартные?

Такие компании, как Airbus, Boeing, General Electric, Liebherr Avionika, Michelin и многие другие очень серьезно используют аддитивные технологии, в том числе 3D-печать металлами. При этом они уже перешли от единичных изделий к серийному производству.

– По сути, они пока учатся за рубежом, потому что там появились первые разработки в сфере 3D?

– Да, потому что у нас в России, к сожалению, такого обучения пока нет.

– То есть, если предприятие хочет сделать небольшую серию либо свои уникальные изделия, то им нужно поехать к производителям либо к дистрибуторам, которые их обучат, как и что нужно делать?

Сейчас, например, есть производства, которые работают с керамическими порошками. И свои технологии работы с ними они продают. Последний раз они предложили купить режимы работы с керамическими порошками за 100 тысяч долларов. Это их интеллектуальная собственность.

– Если людям не нужен большой 3D-принтер, а нужно изготовить маленькую серию или партию, то могут они у производителей или у дистрибуторов заказать какую-то небольшую серию или модель?

– Да, конечно. В России это пока плохо развито, а за рубежом существует очень большое количество центров быстрого прототипирования, которые готовы принимать заказы из России, Казахстана, Украины и Белоруссии и за деньги делать эти серии.

– Сколько по времени печатается небольшая модель? Это зависит от конфигурации, размера?

– Модель высотой где-то порядка 3-4 сантиметров будет печататься от 2 до 8 часов, в зависимости от ее площади и высоты. Тестовая печать принтера с размером камеры 280х280х360 занимает около суток. То есть это не длительный процесс, а действительно очень быстро.

– Качество печати зависит от скорости? Я знаю, что у небольших принтеров выше скорость, но хуже качество печати.

– Конечно, зависит. У нас качество печати зависит от толщины слоя, который мы наносим. Мы можем нанести и работать со слоем 30 микрон, можем со слоем 50 микрон. Скорость мы увеличим, но немножко проиграем в качестве.

– Какой самый минимальный слой сейчас?

– Сейчас самый минимальный слой где-то порядка 25-30 микрон. Есть порошки более тонкие, есть порошки до 10 микрон, ведь у нас слой зависит от величины зерна. Но за рубежом, например, в Европе, порошки меньше 8 микрон запрещены, так как они уже слишком взрывоопасные. В США на это смотрят несколько сквозь пальцы и иногда используют порошки от 4 микрон, на свой страх и риск. У нас – от 10 до 60 микрон. Металлы разные, у каждого своя дисперсность.

– Выходит, что из металлического порошка можно печатать готовые детали, пригодные для использования?

– Действительно, на современном оборудовании аддитивных технологий, работающих с металлическим порошком, можно печатать готовые изделия. Металлы, которые мы можем использовать в аддитивном производстве, – это стали, никелевые сплавы, цветные сплавы, причем стали мы можем использовать нержавеющие, мартенситно-стареющие, высокотемпературные сплавы. Плюс, мы также неплохо работаем с такими реактивными материалами, как алюминиевые сплавы и титановые сплавы.

– То есть, получается, из всех этих материалов можно сделать конечный продукт, который будет не хуже по качеству по сравнению с традиционными?

– Да, по качеству готовое изделие получается где-то на 50% лучше, нежели литье, или только на 10% хуже, нежели прокат.

– А есть уже какие-то испытания, которые доказали, что материал прочный и соответствует качеству?

– Испытания проходят как в нашей стране, так и за рубежом. За рубежом все-таки индустрия шагнула сильно дальше. Такие компании, как Airbus, Boeing, General Electric, Liebherr Avionika и многие другие, в частности, например, Michelin, уже очень серьезно используют аддитивные технологии, в том числе 3D-печать металлами. При этом получается так, что они уже перешли от единичных изделий к серийному производству.

Например, я видел производства, где стоят десятками металлические принтеры и миллионами штук печатают изделия. У нас в России этой проблематикой занимаются тоже в основном в авиации, например, ВИАМ, ОДК, ОАК, но наши продвижения в аддитивных технологиях сильно скромнее по ряду определенных причин.

– Из зарубежного опыта опишите, пожалуйста, более подробно несколько примеров. Что именно печатается? Какие именно задачи у компаний? Как они решаются?

– Задач очень и очень много. Начиная от ухода от всевозможных логистических моментов – таких, как сборка деталей из нескольких частей. Мы можем эту деталь напечатать в едином корпусе без сборки, т.е. это будет одна единственная деталь. Это позволяет сильно облегчить изделие, упростить его изготовление за счет сокращения цикла производства и цикла разработки этих деталей.

За счет того, что мы можем сделать любую внутреннюю конфигурацию детали, мы можем сделать каналы охлаждения уникальными. И за счет этих каналов охлаждения увеличивать производительность оборудования и уменьшить его износ.

Также эта технология позволяет нам открыть новые возможности. В авиации она получила очень широкое распространение, потому что облегчение веса конструкции без потери его физико-механических свойств позволяет нам в некоторых случаях до 70% избавиться от веса какого-то изделия. Упростить его и облегчить. Исходя из этого, мы получаем экономию на топливе либо увеличение несущей нагрузки воздушного судна.

– То есть это получается бионический дизайн?

– Не всегда. Это может быть с применением бионического дизайна, а может быть с применением топологического усовершенствования. То есть бионический дизайн пока еще мало исследован. Сейчас в основном улучшение топологии идет за счёт более-менее стандартных процессов. Потому что, когда мы придем к бионике, это будет полная феерия.

– Можете немножко рассказать, чем именно отличается бионика? Я понимаю, что это пока еще в будущем.

– Для этого представим себе кости птицы изнутри. Перепонки дают жесткость этой кости, при этом она получается очень-очень легкой. Если мы перейдем к большим изделиям, эти перепонки станут более толстыми. Нужен программный продукт, который должен просчитать все эти перепонки. Для программного обеспечения нужно заложить логику, которую сейчас разрабатывают в институтах. То есть программные комплексы в состоянии просчитать конструкцию, но для того чтобы они ее просчитали, нужно, чтобы человек придумал логику.

К бионическому дизайну мы можем отнести то, что уже использовалось и раньше: сотовые структуры, тета-структуры, но это простые повторяемые формы, а в биологии, в бионике эти формы не просто неповторяемые, они уникальные. Их каждый раз их надо заново просчитать, и эту логику нам еще предстоит придумать.

– Каким предприятиям можно порекомендовать использование 3D-принтера, печатающего металлом?

– В первую очередь высокотехнологичным производствам. Почему? Зачастую на таких предприятиях цикл производства какого-то небольшого изделия бывает очень-очень длительным. Мы можем его сократить. С одной стороны, когда мы считаем в лоб стоимость материалов, аддитивные материалы стоят дороже. Но когда мы считаем всю экономику, сокращая циклы производства, начиная с сокращения потребления электроэнергии и кончая уменьшением налоговой нагрузки, аддитивные технологии позволяют сэкономить достаточно серьезные средства.

Статья опубликована 02.05.2017 , обновлена 04.03.2022

Ольга Горобец Маркетолог и координатор отраслевых проектов в iQB Technologies. В составе креативной команды специалистов по продвижению 3D-решений Ольга создает и реализует интересные мероприятия, посвященные усовершенствованию технологических процессов на российских предприятиях с помощью 3D-технологий. А еще она является членом международного клуба ораторского искусства на английском языке Toastmasters, увлекается современной зарубежной литературой и путешествует по миру при любой удобной возможности. Ольга уверена, что у 3D-решений большое будущее, а значит, мы идем в верном направлении и помогаем делать мир немного лучше.

Читайте также: