Адгезия краски к металлу

Обновлено: 04.10.2024

ГОСТ 31149-2014

(ISO 2409:2013)

ОПРЕДЕЛЕНИЕ АДГЕЗИИ МЕТОДОМ РЕШЕТЧАТОГО НАДРЕЗА

Paint materials. Determination of adhesive by cross-cut method

Дата введения 2015-09-01

Предисловие

Цели, основные принципы и порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 195 "Материалы лакокрасочные", ОАО "Научно-производственная фирма "Спектр ЛК"

2 ВНЕСЕН Техническим секретариатом Межгосударственного совета по стандартизации, метрологии и сертификации

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 45-2014 от 25 июня 2014 г.)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

4 Приказом Федерального агентства по техническому регулированию и метрологии от 08 сентября 2014 г. N 1017-ст межгосударственный стандарт ГОСТ 31149-2014 (ISO 2409) введен в действие в качестве национального стандарта Российской Федерации с 01 сентября 2015 г.

5 Настоящий стандарт модифицирован по отношению к международному стандарту ИСО 2409:2013* "Краски и лаки. Испытание методом решетчатого надреза" (ISO 2409:2013 "Paints and varnishes - Cross-cut test"), путем внесения дополнений и пояснений. Раздел 3 дополнен подпунктами 3.5 и 3.6, содержащими требования к мягкой кисти и прозрачной липкой ленте, Раздел 8 дополнен оценкой результатов испытания, т.к. она не предусмотрена в МС ИСО и в Приложении А раздел А.2 дополнен рекомендациями по использованию липкой ленты при удалении отслоившегося покрытия.

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

При этом дополнения и пояснения, включенные в текст настоящего стандарта, выделены в тексте курсивом*.

* В оригинале обозначения и номера стандартов и нормативных документов в разделе 4 "Отбор проб" и пункте 5.2 выделены курсивом, остальные по тексту документа приводятся обычным шрифтом. - Примечание изготовителя базы данных.

Из приложения А исключен п.А.3, в связи с тем что в тексте стандарта отсутствуют указания по значению давления при использовании сжатого воздуха и азота.

Настоящий стандарт подготовлен на основе ИСО 2409:2013 "Краски и лаки. Испытание методом решетчатого надреза" (ISO 2409:2013 "Paints and varnishes - Cross-cut test").

Международный стандарт разработан Комитетом по стандартизации ТС 35 "Paints and varnishes".

Перевод с английского языка (en).

Официальные экземпляры международного стандарта, на основе которого подготовлен настоящий межгосударственный стандарт, и международные стандарты, на которые даны ссылки, имеются в Федеральном фонде технических регламентов и стандартов.

Степень соответствия - модифицированная (MOD)

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ВНЕСЕНА поправка*, опубликованная в ИУС N 11, 2015 год

________________

* См. ярлык "Примечания".

Поправка внесена изготовителем базы данных

1 Область применения

Настоящий стандарт устанавливает метод определения адгезии (устойчивости к отслаиванию) однослойного, многослойного лакокрасочных покрытий и системы покрытий к окрашиваемой поверхности и/или между слоями при решетчатом надрезе (прямоугольная решетка). Надрез должен доходить до окрашиваемой поверхности.

Метод предназначен для покрытий, нанесенных на твердые (например, металл) и мягкие (например, древесина, штукатурка) окрашиваемые поверхности. Для различных окрашиваемых поверхностей испытания проводят по разным методикам (раздел 6).

Метод не применим при толщине покрытия более 250 мкм и для текстурированных (шероховатых) покрытий.

Метод может быть использован по схеме:

- выдерживает испытание/не выдерживает испытание;

- как испытание (при необходимости), в ходе которого определяют адгезию по шестибалльной классификации.

1 Метод может быть применен как в лабораторных условиях при использовании специально подготовленных образцов, так и в полевых условиях.

2 Проведение испытаний на текстурированных (шероховатых) покрытиях из-за неточности результатов делает определение адгезии невозможным.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на межгосударственные следующие стандарты:

ГОСТ 8832-76 (ИСО 1514-84) Материалы лакокрасочные. Методы получения лакокрасочного покрытия для испытания (ИСО 1514:1984 "Краски и лаки. Стандартные пластины для испытания", MOD)

ГОСТ 9980.2-86 (ИСО 842-84, ИСО 1512-74, ИСО 1513-80) Материалы лакокрасочные. Отбор проб для испытаний (ИСО 842:1984 "Сырье для изготовления лаков и красок. Отбор проб", MOD; ИСО 1512:1974 "Краски и лаки. Отбор проб", MOD; ИСО 1513:1980 "Краски и лаки. Контроль и подготовка проб для испытаний", MOD)

ГОСТ 29317-92 (ISO 3270-84) Материалы лакокрасочные и сырье для них. Температуры и влажности для кондиционирования и испытания (ИСО 3270-1984 "Краски, лаки и сырье для них. Температуры и влажности для кондиционирования и испытания", MOD)

ГОСТ 31993-2013 (ISO 2808:2007) Материалы лакокрасочные. Определение толщины покрытия (ИСО 2808:2007 "Краски и лаки. Определение толщины пленки", MOD)

ГОСТ 32702.2-2014 (ISO 16276-2:2007) Материалы лакокрасочные. Определение адгезии методом Х-образного надреза (ИСО 16276-2:2007 "Краски и лаки. Определение адгезии методом X-образного надреза", MOD)

(Поправка. ИУС N 11-2015).

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Аппаратура

3.1 Общие положения

Обычное лабораторное оборудование, а также:

3.2 Режущие инструменты

3.2.1 Общие требования

Режущая часть инструмента должна делать разрез V-образной формы через всю толщину покрытия и режущие кромки должны быть хорошо заточены. Режущие инструменты описаны в 3.2.2 и 3.2.3 и показаны на рисунках 1 и 2.

a) - Ручной однолезвийный режущий инструмент

b) - режущий инструмент с жестким лезвием с \/-образной режущей кромкой

1 - режущая кромка; а - направление разреза

Рисунок 1 - Однолезвиевые режущие инструменты

а) Ручной многолезвиевый режущий инструмент

b) Многолезвиевый режущий инструмент, используемый с механическим приводом

1 - режущее лезвие; 2 - направляющая кромка; 3 - режущие кромки; а - направление надреза

Рисунок 2 - Примеры многолезвиевого режущего инструмента

Однолезвиевые режущие инструменты (3.2.2) применяют для всех видов покрытий на твердой и мягкой окрашиваемых поверхностях. Многолезвиевые режущие инструменты (3.2.3) не пригодны для толстых (>120 мкм) или твердых покрытий или покрытий, нанесенных на мягкую окрашиваемую поверхность.

Инструменты, указанные в 3.2.2 и 3.2.3, используют для нанесения надрезов вручную (этот способ нанесения надрезов наиболее часто применяется), но также может быть использован инструмент с механическим приводом для нанесения более однородных надрезов.

Использование режущего инструмента с механическим приводом должно быть согласовано между заинтересованными сторонами.

Полный текст этого документа доступен на портале с 20 до 24 часов по московскому времени 7 дней в неделю .

Также этот документ или информация о нем всегда доступны в профессиональных справочных системах «Техэксперт» и «Кодекс».

ГОСТ 15140-78. Методы определения адгезии.

Настоящий стандарт распространяется на лакокрасочные материалы и устанавливает методы определения адгезии лакокрасочных покрытий к металлическим поверхностям: 1 - метод отслаивания; 2 - метод решетчатых надрезов; 3 - метод решетчатых надрезов с обратным ударом; 4 - метод параллельных надрезов.

Стандарт не распространяется на лакокрасочные покрытия, толщина слоя которых превышает 200 мкм, в части методов решетчатых надрезов, решетчатых надрезов с обратным ударом и параллельных надрезов.

(Измененная редакция, Изм. № 3).

1. МЕТОД ОТСЛАИВАНИЯ

1.1а. Сущность метода

Сущность метода заключается в определении адгезии отслаиванием гибкой пластинки от армированного стеклотканью покрытия и измерении необходимого для этого усилия.

(Введен дополнительно, Изм. № 1).

1.2. Подготовка к испытанию

Фольгу натягивают на стеклянную пластинку, выравнивают и обезжиривают ватным тампоном, смоченным в ацетоне.

Алюминиевую фольгу применяют для лакокрасочных материалов, отверждаемых при температуре не выше 300 °С, а медную фольгу для материалов, отверждаемых при температуре не выше 180 °С.

Лакокрасочный материал наносят тонким слоем на фольгу любым методом и сушат. После этого наносят второй слой, на который сразу накладывают стеклоткань, обезжиренную ацетоном и высушенную, плотно прижимают ее к фольге. Затем лакокрасочный материал кистью наносят на стеклоткань, полностью смачивая ее, удаляя все неровности и пузыри. Образец высушивают.

Вязкость, количество слоев, наносимых на стеклоткань, и режим сушки определяется нормативно-технической документацией на лакокрасочный материал.

Толщина покрытия со стеклотканью после сушки должна быть не ниже 70 мкм.

Высушенный образец снимают со стеклянной пластины и разрезают вдоль на 8 - 10 полосок размером 10x60 мм каждая. Крайние полоски отбрасывают, а на остальных вручную отслаивают фольгу от покрытия со стеклотканью на длину, несколько превышающую половину общей длины полоски (примерно 35 мм), и отгибают фольгу на 180 °С.

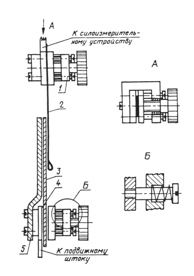

1- неподвижный зажим; 2 - фольга; 3 - пленка лака (эмали), армированной стеклотканью; 4 - подвижный зажим; 5 - направляющая планка

Допускается определять адгезию покрытия без армирования стеклотканью при большой толщине и низкой эластичности покрытий.

Перед определением адгезии, если сроки выдержки покрытия после сушки не оговорены в нормативно-технической документации на испытуемые материалы, образцы холодной сушки выдерживают при (20±2) °С и относительной влажности воздуха (65±5) % в течение 48 ч, а образцы горячей сушки не менее 3 ч.

Перед определением адгезии замеряют толщину покрытия не менее чем на трех участках поверхности испытуемого образца, при этом расхождение в толщине покрытия не должно превышать 10 %.

1.2. (Измененная редакция, Изм. № 1, 2, 3)

1.3. Проведение испытания

Испытание проводят при температуре (20±2) °С и относительной влажности воздуха (65±5) %, если в нормативно-технической документации на лакокрасочные материалы нет других указаний.

Полоску, полученную по п. 1.2, закрепляют на разрывной машине так, чтобы отогнутый край фольги был зажат в неподвижном зажиме, а покрытие со стеклотканью в подвижном зажиме. Часть нерасслоенного образца должна быть прижата к направляющей планке (см. чертеж).

Образец расслаивают при скорости движения подвижного зажима 0,0010 - 0,0012 м/с (65 - 70 мм/мин) и угле расслаивания 180 °С.

(Измененная редакция, Изм. № 1, 3).

1.4.Обработка результатов

Адгезию в Н/м (гс/см) вычисляют как среднее арифметическое из восьми, десяти определений, допускаемые расхождения между которыми не должны превышать 10 %.

(Исключен, Изм. № 2).

2. МЕТОД РЕШЕТЧАТЫХ НАДРЕЗОВ

2.1а. Сущность метода Сущность метода заключается в нанесении на готовое лакокрасочное покрытие решетчатых надрезов и визуальной оценке состояния покрытия по четырехбальной системе.

2.1. Аппаратура и материалы Пластины из листовой стали марки 08кп размером не менее 60x150 мм и толщиной (0,9±0,1) мм по ГОСТ 16523-89 или из других металлов, если это предусмотрено в нормативно-технической документации на лакокрасочный материал. Режущий инструмент: лезвие бритвенное в держателе любого типа; одно- или многолезвиевый нож с углом заточки режущей части 20 - 30° и кромкой лезвия толщиной 0,05 - 0,10 мм. Устройство для нанесения надрезов типа АД-3 по ТУ 6-23-9-89, включающее шаблон для нанесения надрезов и режущий инструмент. Линейка металлическая или шаблон с пазами, расположенными на расстоянии 1, 2 или 3 мм друг от друга. Кисть волосная, плоская, мягкая, шириной не менее 10 мм; длина волос не менее 15 мм. Прибор для измерения толщины покрытий с погрешностью измерения не более 10 %. Лупа с 2,5 - 4х увеличением. (Измененная редакция, Изм. № 2, 3).

2.2. Подготовка к испытанию

2.2.1. Для проведения испытания готовят два образца. Пластины для нанесения лакокрасочного материала подготавливают по ГОСТ 8832-76. Вид металла испытуемых пластин, обработку их поверхности перед нанесением лакокрасочного материала, вязкость испытуемого лакокрасочного материала, метод нанесения, количество слоев, возможность использования системы лакокрасочного покрытия, режим сушки и толщину пленки указывают в нормативно-технической документации на испытуемый лакокрасочный материал.

2.2.2. На подготовленные пластины наносят лакокрасочный материал и после сушки определяют толщину покрытия не менее, чем на трех участках поверхности испытуемого образца, при этом различие в толщине покрытия по длине образца не должно превышать 10 %.

Адгезию определяют после выдержки пленки по п. 1.2.

2.2.3. Перед проведением испытания бритвенное лезвие заменяют на новое, а качество режущей кромки ножа проверяют при помощи лупы. При наличии мелких зазубрин и затупления нож затачивается. При разногласиях в оценке адгезии нож затачивают, а лезвие заменяют на новое.

(Измененная редакция, Изм. № 3).

2.3. Проведение испытания

2.3.1. Испытания проводят на двух образцах и не менее, чем на трех участках поверхности каждого образца при условиях, указанных в п. 1.3, если в нормативно-технической документации на испытуемый лакокрасочный материал нет других указаний.

2.3.2. На каждом испытуемом участке поверхности образца на расстоянии от края не менее 10 мм делают режущим инструментом по линейке или шаблону или с помощью устройства АД-3 не менее шести параллельных надрезов до металла длиной не менее 20 мм на расстоянии 1, 2 или 3 мм друг от друга. Режущий инструмент держат перпендикулярно поверхности образца. Скорость резания должна быть от 20 до 40 мм/с. Аналогичным образом делают надрезы в перпендикулярном направлении. В результате на покрытии образуется решетка из квадратов одинакового размера.

Расстояние между соседними решетками должно быть не менее 20 мм.

Размер единичного квадрата решетки должен быть указан в нормативно-технической документации на испытуемый лакокрасочный материал. При отсутствии таких указаний на покрытия толщиной менее 60 мкм наносят решетку с единичным квадратом размером 1x1 мм, на покрытия толщиной от 60 до 120 мкм - 2x2 мм, на покрытия толщиной от 120 до 200 мкм - 3x3 мм.

Контроль прорезания покрытия до металла осуществляется при помощи лупы.

(Измененная редакция, Изм. № 3).

2.4. Обработка результатов

После нанесения надрезов для удаления отслоившихся кусочков покрытия проводят мягкой кистью по поверхности решетки в диагональном направлении по пять раз в прямом и обратном направлении.

Адгезию оценивают в соответствии с табл. 1, используя при необходимости лупу.

| Балл | Описание поверхности лакокрасочного покрытия после нанесения надрезов в виде решетки | Внешний вид покрытия |

|---|---|---|

| 1 | Края надрезов полностью гладкие, нет признаков отслаивания ни в одном квадрате решетки | |

| 2 | Незначительное отслаивание покрытия в виде мелких чешуек в местах пересечения линий решетки. Нарушение наблюдается не более, чем на 5 % поверхности решетки | |

| 3 | Частичное или полное отслаивание покрытия вдоль линий надрезов решетки или в местах их пересечения. Нарушение наблюдается не менее, чем на 5 % и не более, чем на 35 % поверхности решетки | |

| 4 | Полное отслаивание покрытия или частичное, превышающее 35 % поверхности решетки |

Перевод четырехбалльной шкалы в шестибалльную шкалу для оценки адгезии методом решетчатых надрезов приведен в приложении.

За результат испытания принимают значение адгезии в баллах, соответствующее большинству совпадающих значений, определенных на всех испытуемых участках поверхности двух образцов; при этом расхождение между значениями не должно превышать 1 балл.

При равной повторяемости двух значений адгезию оценивают по большему значению.

(Измененная редакция, Изм. № 3).

(Исключен, Изм. № 2).

3. МЕТОД РЕШЕТЧАТЫХ НАДРЕЗОВ С ОБРАТНЫМ УДАРОМ

3.1а. Сущность метода

Сущность метода заключается в нанесении на готовое лакокрасочное покрытие решетчатых надрезов и визуальной оценке состояния решетки покрытия после ударного воздействия, оказываемого на обратную сторону пластины в месте нанесения решетки. Метод предназначен для определения адгезии высокоэластичных покрытий.

(Введен дополнительно, Изм. № 1).

3.1. Аппаратура и материалы

Прибор для определения прочности пленки при ударе - по ГОСТ 4765-73.

Приспособления и материалы, указанные в п. 2.1.

(Измененная редакция, Изм. № 2, 3).

3.2. Подготовка к испытанию

Подготовка пластин и нанесение испытуемых материалов на подготовленные пластинки производят по п. 2.2.

3.3. Проведение испытания

Решетчатые надрезы на образцы испытуемых покрытий наносят по п. 2.3, после этого образец окрасочной поверхностью помещают на наковальню прибора таким образом, чтобы участок с решетчатыми надрезами был расположен под бойком. Затем производят ударное воздействие на образец.

Испытание проводят по ГОСТ 4765-73, разд. 3, до установления высоты, при которой ударное воздействие не вызывает отслаивания решетки. При нормированном показателе груз устанавливают на заданную высоту.

(Измененная редакция, Изм. № 1, 2, 3).

3.4. Обработка результатов>

Адгезию оценивают величиной прочности при обратном ударе в сантиметрах, который выдерживает покрытие без отслаивания надрезанных квадратов, что соответствует баллу 1 по табл. 1.

Результат испытания оценивают по ГОСТ 4765-73, разд. 4.

(Измененная редакция, Изм. № 2).

3.5. (Исключен, Изм. № 2).

4. МЕТОД ПАРАЛЛЕЛЬНЫХ НАДРЕЗОВ

4.1а. Сущность метода

Сущность метода заключается в нанесении на готовое лакокрасочное покрытие параллельных надрезов и визуальной оценке состояния покрытия по трехбалльной системе.

(Введен дополнительно, Изм. № 1

4.1. Аппаратура и материалы

Лента липкая на полиэтилентерефталатной основе.

Аппаратура и материалы - по п. 2.1.

4.2. Подготовка к испытанию

Подготовка пластинок и нанесение испытуемого лакокрасочного материала на подготовленные пластинки проводят по п. 2.2.

4.3. Проведение испытания

Адгезию с применением липкой ленты определяют на двух параллельных образцах и не менее чем на трех участках каждого образца. На каждом участке поверхности образца на расстоянии от края пластины не менее 10 мм делают не менее пяти параллельных надрезов длиной не менее 20 мм до металла на расстоянии 1, 2 или 3 мм друг от друга с помощью режущего инструмента по п. 2.1.

Перпендикулярно надрезам накладывают полоску липкой ленты размером 10x100 мм и плотно ее прижимают, оставляя один конец полоски неприклеенным.

Быстрым движением ленту отрывают перпендикулярно от покрытия. Адгезию по методу параллельных надрезов оценивают по трехбалльной шкале (табл. 2).

| Балл | Описание поверхности лакокрасочного покрытия после нанесения надрезов и снятия липкой ленты | Внешний вид покрытия |

|---|---|---|

| 11 | Края надрезов гладкие | |

| 21 | Незначительное отслаивание пленки по ширине полосы вдоль надрезов (не более 0,5 мм) | |

| 31 | Отслаивание покрытия полосами |

(Измененная редакция, Изм. № 1, 3).

4.4. Обработка результатов Обработка результатов - по п. 2.4.

4.5. (Исключен, Изм. № 2).

Таблица перевода четырехбалльной шкалы в шестибалльную шкалу ИСО 2409-72 для оценки адгезии методом решетчатых надрезов, в баллах

| Четырехбалльная шкала | Шестибалльная шкала |

|---|---|

| 1 | 0 |

| 2 | 1 |

| 3 | 2.3 |

| 4 | 4.5 |

(Измененная редакция, Изм. № 1)

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности

РАЗРАБОТЧИКИ

Л.П. Лаврищев, М.И. Карякина, Н.В. Майорова. Н.Л. Масленникова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 18.05.78 № 1336

3. Периодичность проверки - 5 лет

4. В стандарт введен международный стандарт ИСО 2409-72

5. ВЗАМЕН ГОСТ 15140-69

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

7. Ограничение срока действия снято по решению Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

8. ПЕРЕИЗДАНИЕ (декабрь 1995 г.) с Изменениями № 1, 2, 3, утвержденными в ноябре 1982 г., июне 1986 г., октябре 1991 г. (ИУС 2-82, 10-86, 1-92)

ВЗАИМОДЕЙСТВИЕ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ С ПОВЕРХНОСТЬЮ МЕТАЛЛА

Защитные свойства лакокрасочных покрытий зависят в первую очередь от характера взаимодействия лакокрасочного материала с подложкой, т.е. от типа и интенсивности возникающих между ними связей. Непременное условие формирования покрытия – смачивание поверхности подложки лакокрасочным материалом.

Для обеспечения взаимодействия разнородных материалов, в частности краски и металла, между ними необходим контакт. Поскольку действие сил, обеспечивающих физические и химические связи металла с полимером, проявляются на расстоянии не более 0,5 нм (это приблизительно равно диаметру молекулы воды), то контакт может произойти, если зазор между пленкой жидкой краски и металлом будет не более 0,5 нм. Связи, возникающие между краской и металлом, называются адгезионными связями.

Адгезия – это явление, заключающееся в установлении связи между пленкой краски и подложкой, на которую она нанесена. При этом возникают различные по природе связи: химические с энергией от 50 до 1000 кДж/моль, водородные, электростатические, молекулярные (силы Ван-дер-Ваальса) с энергией до 50 кДж/моль, а также связи, вызванные механическим зацеплением краски в неровностях окрашиваемой поверхности.

Количественно об адгезии обычно судят по величине адгезионной прочности А, которая по сути представляет собой работу, затраченную на разрушение адгезионных связей. Адгезионную прочность условно можно представить как произведение средней единичной адгезионной связи E на число связей n, приходящихся на единицу площади контакта:

Наиболее высокой адгезионной прочностью обладают покрытия из моно- и олигомерных пленкообразователей, превращаемых в полимерное состояние непосредственно на подложке.

В адгезионном взаимодействии существенна также и роль подложки. По адгезионной активности различные металлы ведут себя по-разному. Как правило, адгезионная прочность уменьшается в ряду:

медь > углеродистая сталь > легированная

сталь > алюминий > цинк > олово > свинец.

Адгезия зависит от условий формирования покрытия. Повышение температуры улучшает адгезионное взаимодействие, если, конечно, это не сопровождается деструкцией лакокрасочного материала. Лучшей адгезии способствуют ультразвуковое и радиационное воздействия.

На полноту контакта краски и подложки, на качество их взаимодействия влияют следующие основные свойства окрашиваемой поверхности.

Чистота поверхности. Поверхность практически всех твердых тел содержит различные загрязнения.

Типичными загрязнениями металлов являются оксиды в виде прокатной окалины и ржавчины. Наибольшую опасность с точки зрения коррозии вызывает окалина, представляющая собой смесь оксидных соединений железа: вьюстита FeO, магнетита Fe3O4 и гематита Fe2O3. Окалина имеет более положительный электродный потенциал в водных растворах по сравнению с потенциалом железа, поэтому в воде, во влажной атмосфере, в растворах солей при наличии окалины наблюдается интенсивная коррозия стали на участках с разрушенной окалиной. Окалина довольно прочно сцеплена с металлом, и ее удаление является наиболее трудоемкой частью очистных работ.

Ржавчина – гадратированные оксиды железа; ее присутствие приводит к снижению адгезии покрытий и, кроме того, усиливает осмотическое проникновение воды под пленку краски вследствие наличия в ней растворимых продуктов.

Неизбежным загрязнением на металлах является вода. В зависимости от адсорбционной активности металла и влажности воздуха количество воды на поверхности металла может составлять от нескольких монослоев до десятков монослоев. Энергия связи молекул адсорбированной воды с поверхностью металла уменьшается по мере удаления от поверхности. Температурная область десорбции воды составляет для различных металлов от 250 до 430˚C, т.е. в обычных условиях на поверхности металла всегда имеется влага.

Таким образом, при нанесении на металлические поверхности лакокрасочный материал практически всегда (даже после очистки) контактирует не с металлом, а с его кислородными или иными соединениями и адсорбированной водой.

Адсорбированная вода всегда имеется также на поверхности и других материалов – бетона, пластмасс, резины, дерева. Кроме того, в связи со щелочностью поверхность многих строительных материалов загрязнена карбонатами за счет диоксида углерода воздуха.

Загрязнения в виде жиров, консервационных масел и смазок, остатков полировочных паст, охлаждающих эмульсий и т.п. ухудшают условия смачивания поверхности лакокрасочными материалами и, следовательно, ослабляют взаимодействие краски с подложкой, что отрицательно сказывается на адгезии будущего покрытия.

В случае окрашивания полимерных материалов на поверхность иногда вытесняются низкомолекулярные фракции и свободные мономеры. Наличие таких загрязнений, несовместимых с функциональными группами связующего, особенно отрицательно сказывается на адгезии будущего покрытия.

В случае окрашивания полимерных материалов на поверхность иногда вытесняются низкомолекулярные фракции и свободные мономеры. Наличие таких загрязнений, несовместимых с функциональными группами связующего, особенно отрицательно сказывается на адгезионной прочности покрытий.

Даже после тщательного обезжиривания поверхности и удаления продуктов коррозии на ней могут оставаться другие загрязнения, в частности, пыль от разрушения частиц абразива, соли морской воды или атмосферы, остатки прежней краски и т.п. Они должны удаляться с поверхности по возможности более тщательно, т.к. растворимая их часть вызывает осмотическое проникновение воды, а нерастворимые частицы ослабляют контакт краски с поверхностью.

Рельеф поверхности. Рельеф поверхности окрашиваемого объекта связан с исходными дефектами поверхности и условиями обработки.

Дефекты поверхности образуются при изготовлении деталей и конструкций; к ним относятся: заусенцы, вмятины, острые кромки, сварочный град, остатки флюсов, неровности сварных швов и т.п. Дефекты поверхности приводят к разнотолщинности покрытий, возникновению анодных и катодных участков, непрокрашенных участков и, в конечном итоге, преждевременному разрушению покрытия коррозии.

При оценке рельефа с точки зрения подготовки поверхности обращают внимание, главным образом, на шероховатость поверхности. Необходимо добиваться оптимальной шероховатости применительно к конкретному виду покрытия. Шероховатость поверхности может влиять на свойства будущего покрытия и положительно, и отрицательно. С одной стороны, увеличение шероховатости приводит к увеличению поверхности контакта между краской и подложкой, а отсюда и к увеличению адгезии. Например, соотношение между площадями кажущейся поверхности (определенной по ее геометрическим размерам) и истинной составляет для полированной стали около 1,4, а для стали после абразивоструйной обработки может достигать 10.

С другой стороны, увеличение шероховатости ведет к повышенному (не всегда оправданному) расходу лакокрасочных материалов. При наличии чрезмерной шероховатости подложки ее рельеф может проявляться также в волнистости покрытия, причем тем больше, чем тоньше пленка. Это ведет к повышенному грязеудержанию на покрытии и, отсюда, к снижению его декоративных свойств. Следует учитывать также, что при чрезмерной шероховатости подложки лакокрасочный материал, особенно при повышенной вязкости, может не проникать в глубокие и узкие впадины на окрашиваемой поверхности.

Имеются различные способы получения требуемой шероховатости подложки: выбор способа обработки; выбор материала, размера и формы частиц абразива; изменение энергии удара частиц и др. Шероховатость поверхности после абразивоструйной обработки оценивают по стандарту ИСО 8503.

Поверхность металла содержит беспорядочные неровности с выступами и впадинами, трудно поддающимися описанию. Рекомендуется различать “волнистость” (“рябь”), получаемую при обработке относительно круглыми частицами абразива (например, литой дробью) и “шероховатость” , получаемую при использовании абразива с острыми краями (например, купершлака). В первом случае используют компараторы (эталоны сравнения) S (Shot), во втором – компараторы G (grit). Интервалы визуальных оценок по компараторам характеризуются как “тонкий”, “средний” и “грубый”.

Для количественной оценки шероховатости используют параметры hу при оценке с помощью микроскопа и Rу при оценке с помощью профилографа.

Природа материала. Сточки зрения характера взаимодействия окрашиваемого материала с краской природу материала можно характеризовать двумя свойствами: сродством материала к воде (т.е. его гидрофильность или гидрофобность) и величиной поверхностной энергии.

Металлы по своей молекулярной структуре гидрофобны, однако, присутствие оксидов и других сорбированных соединений может придать гидрофильность их поверхности. В зависимости от вида применяемого материала требуется соответствующая поверхность: под водные краски – гидрофильная, под краски на гидрофобных пленкообразователях – гидрофобная. Гидрофилизация поверхности достигается обезжириванием, нанесением конверсионных покрытий; гидрофобизация – обработкой различными поверхностно-активными веществами, аппретированием и т.п.

Поверхностная энергия твердых тел, служащих подложкой, во многом определяет такие важные свойства, как смачивание, растекание, адгезия и др. Как правило, жидкости тем лучше смачивают подложку, чем выше ее поверхностная энергия.

Поверхностная энергия, как и степень гидрофильности или гидрофобности, может быть существенно изменена путем модификации, например, обработкой силанами, оксидированием, фосфатированием, азотированием и другими методами.

Рассказать друзьям:

Адгезия краски к металлу

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Методы определения адгезии

Paintwork materials.

Methods for determination of adhesion

Дата введения 1979-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством химической промышленности

Л.П. Лаврищев, М.И. Карякина, Н.В. Майорова, Н.Л. Масленникова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 18.05.78 N 1336

3. Периодичность проверки - 5 лет

4. В стандарт введен международный стандарт ИСО 2409-72

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пунктa, подпункта

7. Ограничение срока действия снято по решению Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

8. ПЕРЕИЗДАНИЕ (декабрь 1995 г.) с Изменениями N 1, 2, 3, утвержденными в ноябре 1982 г., июне 1986 г., октябре 1991 г. (ИУС 2-82, 10-86, 1-92)

Настоящий стандарт распространяется на лакокрасочные материалы и устанавливает методы определения адгезии лакокрасочных покрытий к металлическим поверхностям: 1 - метод отслаивания; 2 - метод решетчатых надрезов; 3 - метод решетчатых надрезов с обратным ударом; 4 - метод параллельных надрезов.

Стандарт не распространяется на лакокрасочные покрытия, толщина слоя которых превышает 200 мкм, в части методов решетчатых надрезов, решетчатых надрезов с обратным ударом и параллельных надрезов.

(Измененная редакция, Изм. N 3).

1. МЕТОД ОТСЛАИВАНИЯ

1.1а. Сущность метода

Сущность метода заключается в определении адгезии отслаиванием гибкой пластинки от армированного стеклотканью покрытия и измерении необходимого для этого усилия.

(Введен дополнительно, Изм. № 1).

1.1. Аппаратура и материалы

Машина разрывная с максимальной нагрузкой не менее 30 Н (3 кгс), с погрешностью измерения нагрузки не более 1%.

Приспособление для сохранения постоянного угла расслаивания (см. чертеж), прикрепляется к нижнему зажиму разрывной машины.

Прибор для измерения толщины покрытий с погрешностью не более 10% (микрометр и др.).

Ткани из стеклянного волокна по ГОСТ 8481-75, толщиной 0,04-0,06 мм.

Линейка металлическая для нарезания полос.

Лезвие бритвенное или ножницы.

Кисть волосяная плоская, мягкая, шириной не менее 10 мм, длина волос не менее 15 мм.

Стекло для фотографических пластинок размеров 9х12 по нормативно-технической документации.

1.2. Подготовка к испытанию

Фольгу натягивают на стеклянную пластинку, выравнивают и обезжиривают ватным тампоном, смоченным в ацетоне.

Алюминиевую фольгу применяют для лакокрасочных материалов, отверждаемых при температуре не выше 300 °С, а медную фольгу для материалов, отверждаемых при температуре не выше 180 °С.

Читайте также: