Активную защиту металлических резервуаров от коррозии осуществляют

Обновлено: 05.05.2024

6.3.1 Проект антикоррозионной защиты резервуаров для нефти и нефтепродуктов разрабатывают с учетом требований действующих нормативных документов*, а также особенностей конструкции резервуаров. условий их эксплуатации и требуемого срока службы резервуара.

6.3.2 При выборе защитных покрытий и назначении припусков на коррозию следует учитывать степень агрессивного воздействия среды на элементы металлоконструкций внутри резервуара и его наружные поверхности, находящиеся на открытом воздухе. Степень агрессивного воздействия среды на элементы металлоконструкций внутри резервуара приведена в таблице 15.

6.3.3 Степень агрессивного воздействия среды на элементы металлоконструкций резервуара, находящиеся на открытом воздухе, определяют температурно-влажностными характеристиками окружающего воздуха и концентрацией содержащихся в атмосфере воздуха коррозионно-активных газов, аэрозолей, солей и пыли в соответствии с действующими нормативными документами*.

6.3.4 Защиту металлоконструкций резервуара от коррозии необходимо осуществлять с использованием лакокрасочных покрытий, а также методами ЭХЗ. Возможно применение иных типов антикоррозионных покрытий.

6.3.5 Для обеспечения требуемой долговечности резервуара наряду с конструктивными, расчетными и технологическими мероприятиями используют увеличение толщины основных элементов конструкций (стенка, днище, крыши стационарные и плавающие, понтоны) за счет припуска на коррозию.

Значение припуска на коррозию зависит от степени агрессивности хранимого продукта, характеризующейся скоростью коррозионного повреждения металлоконструкций:

- слабоагрессивная среда — не более 0,05 мм в год;

- среднеагрессивная среда — от 0,05 до 0,5 мм в год;

- сильноагрессивная среда — более 0,5 мм в год.

6.3.6 Продолжительность срока службы защитных покрытий — не менее 10 лет.

6.3.7 ЭХЗ конструкций резервуара следует осуществлять с применением установок протекторной или катодной защиты. Выбор метода защиты должен быть обоснован технико-экономическими показателями.

Таблица 15 - Воздействие среды на элементы резервуара

| Элемент конструкций резервуаров | Степень агрессивного воздействия продуктов хранения на стальные конструкции внутри резервуара | |||||

|---|---|---|---|---|---|---|

| Сырая нефть 1 | Мазут, гудрон, битум | Дизельное топливо, керосин | Бензин 2 | Пластовая вода 3 | Производственные стоки без очистки 4 | |

| 1 Внутренняя поверхность днища и нижний пояс на высоте 1 м от днища | Среднеагрессивная | Слабоагрессивная | Сильноагрессивная | 3≤pH | ||

| 2 Средние пояса и нижние части понтонов и плавающих крыш | Слабоагрессивная | Сильноагрессивная | ||||

| 3 Кровля и верхний пояс, бортовые поверхности понтона и плавающих крыш | Среднеагрессивная | Сильноагрессивная | ||||

| Примечания 1 При содержании в сырой нефти сероводорода в концентрации свыше 10 мг/дм 3 или сероводорода и углекислого газа в любых соотношениях степень агрессивного воздействия (см. показатели 1 и 3) повышается на одну ступень. 2 Для бензина прямогонного (см показатель 2) - повышается на одну ступень. 3 При содержании в пластовой воде сероводорода в концентрации ниже 10 г/дм 3 или сероводорода и углекислого газа в любых соотношениях степень агрессивного воздействия снижается на одну ступень. 4 При периодическом смачивании поверхности конструкций или при повышении температуры стоков с 50 до 100°С в закрытых резервуарах без деаэрации следует принимать сильноагрессивную степень воздействия среды. | ||||||

* На территории Российской Федерации действует СП 28.13330.2012 «СНиП 2.03.11-85 Защита строительных конструкций от коррозии».

Защита резервуаров от коррозии

При хранении нефтей и нефтепродуктов в резервуарах имеет место коррозия их внешней и внутренней поверхности.

Наружная поверхность крыши и корпуса резервуаров подвержена атмосферной коррозии. Она протекает по химическому (при наличии коррозийно-активных веществ в атмосфере) или электрохимическому механизму. Условием последнего является наличие кислорода и влаги.

Внутри резервуара выделяют три коррозионные зоны. К первой относят крышу и верхние пояса корпуса резервуара. Здесь коррозия происходит за счет образования на поверхности металла пленки влаги, которая насыщается кислородом воздуха, углекислым газом и сероводородом. Скорость коррозионного разрушения металла в этой зоне составляет 1-1,5 мм/год.

Ко второй зоне относят днище и первый пояс резервуара, где основным коррозионным агентом является подтоварная вода с растворенными в ней кислородом воздуха, а также солями магния, кальция, натрия и др.

Третьей зоной коррозионного разрушения внутри резервуара является область попеременного смачивания стенки резервуара нефтью (нефтепродуктами).

Днище резервуара снаружи подвержено коррозии под воздействием почвенного электролита.

Антикоррозийная защита наружной поверхности крыши и корпуса стальных резервуаров, оборудования, установленного на них, а также наземных участков трубопроводов всех назначений осуществляется антикоррозионными лакокрасочными покрытиями. Наружную поверхность днища стальных резервуаров, а также подземные участки трубопроводов различного назначения защищают противокоррозионными покрытиями и средствами электрохимической защиты (станциями катодной защиты и протекторами). Внутреннюю поверхность резервуара изолируют лакокрасочными и комбинированными покрытиями, а поверхности днища и первого пояса также поляризуют с помощью протекторов.

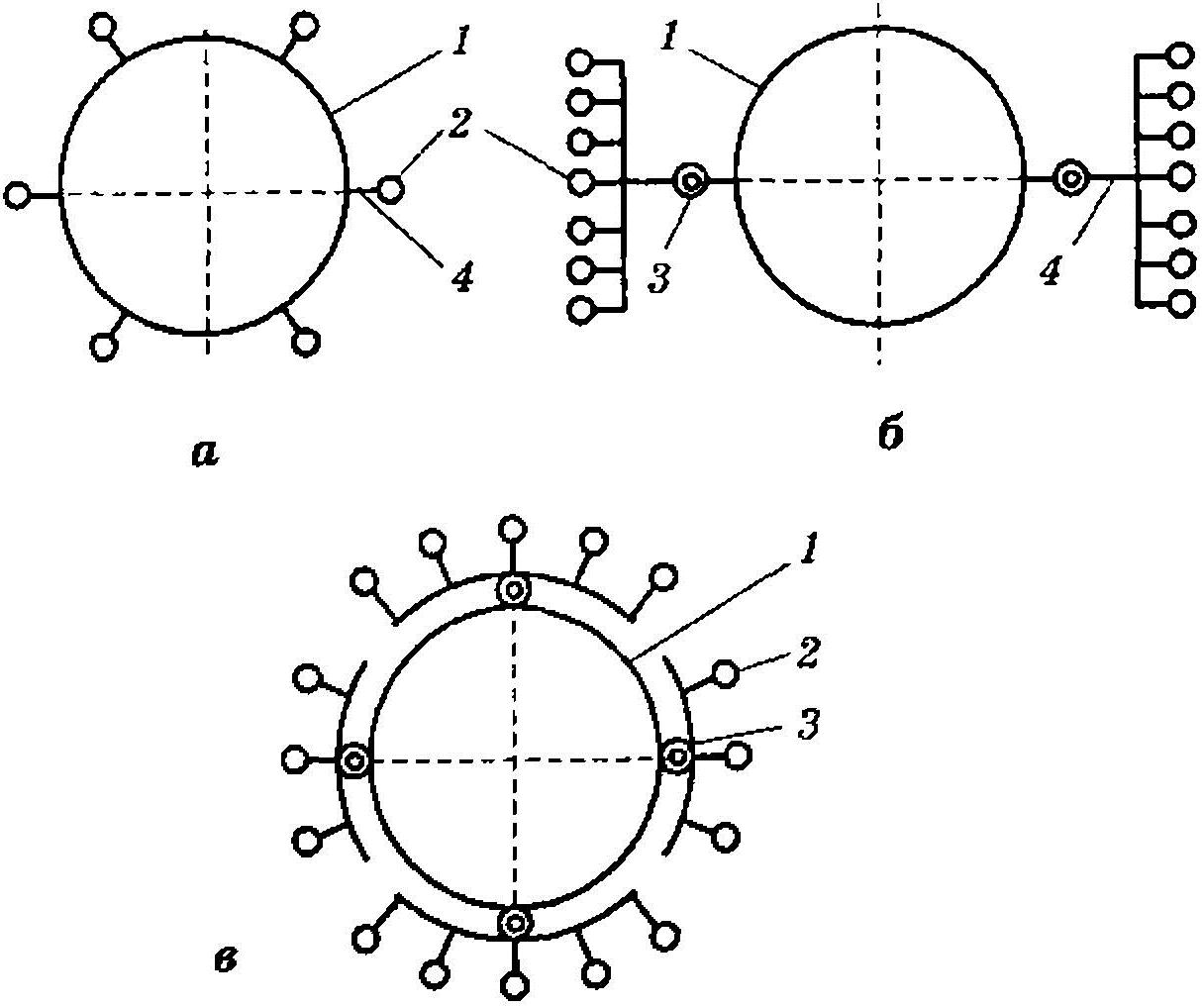

Протекторная защита наружной поверхности днища резервуара осуществляется одиночными протекторами или групповыми протекторными установками (рисунок ниже).

Принципиальная схема протекторной защиты от почвенной коррозии

а - одиночными протекторами; б - групповыми сосредоточенными протекторами; в - групповыми рассредоточенными протекторами; 1 - резервуар; 2 - протекторы; 3 - контрольно-измерительные колонки; 4 - дренажный провод

Задачей расчета является определение необходимого для защиты количества протекторов и срока службы.

Расчет защиты днища одиночными протекторами

Количество протекторов должно быть таким, чтобы обеспечить минимально допустимую плотность защитного тока jп, определяемую по таблице ниже в зависимости от удельного электросопротивления грунта и переходного сопротивления изоляции

где R - сопротивление на границе «резервуар-грунт», определяемое либо непосредственно с помощью изме¬рителя. заземления типа МС-08, либо по приближенной формуле

Fp - площадь днища резервуара диаметром Dp; rгр - удельное электросопротивление грунта; В - расстояние между протектором и резервуаром (выбирается исходя из местных условий, в пределах 5-10 м).

11. Защита резервуаров от коррозии

11.1. Защита резервуаров от коррозии должна проводиться на основании анализа условий эксплуатации, климатических факторов, атмосферных и иных воздействий на наружные поверхности резервуаров, а также вида и степени агрессивного воздействия хранимого продукта и его паров на внутренние поверхности. По результатам анализа должен быть разработан отдельный проект или раздел в составе проекта КМ антикоррозионной защиты (АКЗ) резервуара с указанием систем АКЗ, срока их службы при выполнении принятых в проекте технических решений.

Производитель лакокрасочных материалов (ЛКМ) разрабатывает регламент (инструкцию) по нанесению ЛКМ, в котором подробно описывается система АКЗ, применяемые материалы и технология их нанесения.

На выполнение работ по антикоррозионной защите резервуара Производитель работ разрабатывает проект производства работ, в котором отражаются технология подготовки поверхностей резервуара, нанесение грунтовочных и покрывных слоев покрытия, методы по контролю качества, применяемое оборудование с учетом требований Регламента производителя ЛКМ, меры безопасности, противопожарные мероприятия.

11.2. Защиту от коррозии рекомендуется осуществлять применением систем лакокрасочных или металлизационно-лакокрасочных антикоррозионных покрытий, а также применением электрохимических способов.

Для защиты резервуаров от коррозии могут применяться следующие типы ЛКМ со сроком службы не менее 10 лет для внутренней поверхности и 15 лет для наружной поверхности:

- двухкомпонентные полиуретановые покрытия;

- однокомпонентные полиуретановые влагоотверждаемые покрытия.

В том случае, если нормативный срок службы резервуара превышает расчетный срок службы антикоррозионных покрытий, в техническом задании на проектирование резервуара (Приложение П.2) должны быть установлены припуски на коррозию основных конструктивных элементов - стенки, днища, крыши, понтона, плавающей крыши.

11.3. При выборе типа ЛКМ необходимо отдавать предпочтение материалам с высокой степенью ремонтопригодности и технологичности их применения, а также учитывать погодно-климатические условия во время нанесения антикоррозионных покрытий:

- для эпоксидных и двухкомпонентных полиуретановых покрытий - температура поверхности не ниже +5°С и относительная влажность воздуха не выше 80 %;

- для однокомпонентных полиуретановых влагоотверждаемых покрытий - температура поверхности не ниже 0°С и относительная влажность воздуха до 98 %.

11.4. Системы АКЗ, тип покрытия и материалы для защиты внутренних поверхностей резервуаров определяются с учетом эксплуатационных условий и свойств хранимых жидкостей, а также степени их агрессивного воздействия на конструкции резервуаров в соответствии с таблицей 11.1.

Таблица 11.1

2. Для нефти и нефтепродуктов с высоким содержанием серы (более 1,8 %) степень агрессивного воздействия на внутреннюю поверхность днища, нижний пояс стенки, кровлю, верх и бортовые поверхности понтонов и плавающих крыш повышается на одну ступень.

11.5. Антикоррозионные покрытия внутренних поверхностей резервуаров должны удовлетворять следующим условиям:

- быть устойчивыми к воздействию нефти, нефтепродуктов, подтоварной воды;

- обладать хорошей адгезией к грунтовочному слою или основному металлу (в зависимости от технологии нанесения);

- не вступать в реакцию с хранимыми продуктами и не оказывать влияние на их кондицию;

- быть стойкими к растрескиванию;

- обеспечивать совместимость деформаций с корпусом резервуара (с учетом различных толщин стенки по высоте) при заполнении и опорожнении;

- обладать износостойкостью на истирание (в резервуарах с плавающими крышами и понтонами) и долговечностью;

- сохранять адгезионные свойства, механическую прочность и химическую стойкость в расчетном диапазоне температур;

- сохранять защитные свойства при совместной работе с электрохимической, катодной и протекторной защитой;

- быть технологичными при нанесении и соответствовать температуре и относительной влажности воздуха во время выполнения работ;

- удовлетворять требованиям электростатической искробезопасности.

11.6. Наружные поверхности резервуаров, находящиеся на открытом воздухе, должны быть защищены антикоррозионными покрытиями на основе ЛКМ светлого тона с высокой светоотражательной способностью - не менее 98 % по ГОСТ 896-69. Степень агрессивного воздействия среды на наружные поверхности резервуаров определяется температурно-влажностными характеристиками окружающего воздуха и концентрацией в нем коррозионно-активных газов в соответствии со СНиП 2.03.11-85.

11.7. При защите от коррозии наружной поверхности днищ резервуаров следует руководствоваться следующими требованиями:

- устройство фундаментов и основания под резервуар должно обеспечивать отвод грунтовых вод и атмосферных осадков от днища;

- при выполнении гидрофобного слоя из битумно-песчаной смеси по п. 10.3.2 не требуется нанесения защитных покрытий на наружную поверхность днища. Применяемые песок и битум не должны содержать коррозионно-активных агентов.

11.8. В целях активной защиты резервуара от почвенной коррозии и коррозии блуждающими токами рекомендуется применение электрохимической защиты.

Электрохимическая защита наружной поверхности днища, а также внутренних поверхностей днища и нижнего пояса стенки в зоне контакта с донным осадком и слоем подтоварной воды осуществляется установками протекторной защиты (УПЗ) или установками катодной защиты (УКЗ).

Выбор метода защиты осуществляется на основании сравнения технико-экономических показателей.

11.9. При подготовке резервуара для нанесения антикоррозионных покрытий следует руководствоваться требованиями ГОСТ 9.402-2004 «ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием».

На поверхностях металлоконструкций, подготовленных к выполнению антикоррозионных работ, должны отсутствовать:

- возникшие при сварке остатки шлака, сварочные брызги, наплывы, неровности сварных швов;

- следы обрезки и газовой резки, расслоения и растрескивания;

- острые кромки до радиуса менее 3,0 мм на внутренней и 1,5 мм на наружной поверхностях резервуара;

- вспомогательные элементы, использованные при сборке, монтаже, транспортировании, подъемных работах и следы оставшиеся от приварки этих элементов;

- химические загрязнения (остатки флюса, составов использовавшихся при дефектоскопии сварных швов), которые находятся на поверхности сварных швов и рядом с ними;

- жировые, механические и другие загрязнения.

Сварные швы должны иметь плавный переход к основному металлу без подрезов и наплывов. Все элементы металлоконструкций внутри резервуара, привариваемые к стенке, днищу или крыше, должны быть обварены по контуру для исключения образования зазоров и щелей. Кроме того, все элементы металлоконструкций, находящихся на открытом воздухе, при средне-агрессивном воздействии окружающей среды, также должны быть обварены по контуру для исключения образования зазоров и щелей.

Перед нанесением защитных покрытий все поверхности должны быть очищены от окислов до степени 2 по ГОСТ 9.402-2004 или до степени не ниже Sa 2,5 по ИСО 8501-1, обеспылены и обезжирены. Степень обезжиривания - 1 по ГОСТ 9.402-2004. Степень обеспылевания должна быть не ниже 2 класса по ИСО 8502-3.

11.10. При выполнении антикоррозионных работ должны быть учтены требования к охране окружающей среды и требований действующих правил техники безопасности в строительстве: СНиП 2.03.11, СНиП 1.03-05, ГОСТ 12.3.005, ГОСТ 12.3.016, ГОСТ 12.4.011, СН-245.

11.11. После проведения антикоррозионных работ по результатам пооперационного контроля составляется заключение о качестве нанесенных защитных материалов, разрешающее выполнение следующего этапа работ. После завершения всего комплекса работ по антикоррозионной защите оформляется Акт освидетельствования комплексного защитного покрытия.

Особенности коррозии резервуаров для нефтепродуктов

Резервуары подвержены атмосферной, почвенной и внутренней коррозии, протекающей, в основном, по электрохимическому механизму.

Замечено, что резервуары интенсивнее корродируют в промышленно развитых регионах, а также вблизи морского побережья, что связано с более коррозионно-активным составом атмосферы. Атмосферной коррозии подвержены, в основном, наружная поверхность кровли и обечайки.

Разрушению в результате почвенной коррозии подвергается наружная поверхность днища. Механизм коррозии в данном случае тот же, что и у трубопроводов.

По характеру коррозионных повреждений внутренней поверхности и степени воздействия коррозионно-активных компонентов нефтепродуктов резервуар разделяют на следующие характерные зоны:

■ внутренняя поверхность кровли и верхняя часть корпуса, находящаяся в контакте с паровоздушной смесью;

■ часть корпуса, находящаяся в области переменного смачивания (зона ватерлинии);

■ часть корпуса, находящаяся в области постоянного смачивания углеводородной жидкостью;

■ днище и нижний (первый) пояс, находящиеся в контакте с подтоварной водой.

Вибровставки фланцевые

Скорость коррозионного разрушения кровли определяется составом подсасываемого в резервуары воздуха и его влажностью. При уменьшении температуры кровли и обечайки резервуара (например, ночью) на их внутренней поверхности, контактирующей с газовым пространством, происходит обильная конденсация паров воды и насыщение образовавшегося конденсата кислородом. В условиях наличия электролита (вода) и активного деполяризатора (кислород) происходит электрохимическое разрушение металла.

В области попеременного смачивания коррозия протекает достаточно интенсивно. Здесь не только присутствуют необходимые для этого компоненты (вода, кислород), но также сказывается эффект дифференциальной аэрации. В результате образуется гальванический элемент, в котором анодом является несмоченная поверхность, а катодом — смоченная, разделенные ватерлинией.

В области постоянного смачивания нефтепродуктами также происходит коррозионное разрушение металла. При повышении температуры стенки примыкающие к ней слои углеводородной жидкости также нагреваются, и из них выделяется растворенный кислород. Одновременно с этим нагретый продукт поднимается вверх, увлекая за собой подтоварную воду. В результате слои нефтепродукта, примыкающие к стенке резервуара, обогащаются не только кислородом, но и водой, что создает благоприятные условия для коррозии металла.

Ночью, при охлаждении слоев продукта, прилегающих к стенке, конвективные токи направлены вниз. При этом продукт захватывает кислород из газового пространства и капельки воды, осаждающиеся на холодной стенке из паровоздушной смеси, что также способствует коррозии обечайки резервуаров.

Более высокая скорость коррозии смоченной поверхности резервуаров с бензином (до 0,5 мм/год), чем резервуаров с дизельным топливом (до 0,25 мм/год) или мазутом (не более 0,025 мм/год), объясняется тем, что в углеводородах с меньшей плотностью кислород растворяется лучше.

Коррозия днища и первого пояса резервуаров происходит из-за наличия в нефтепродуктах подтоварной воды. Нередко эта вода содержит соли и кислоты. Наиболее интенсивно разрушается днище в области приемораздаточного патрубка, где на процесс электрохимической коррозии накладывается механическое разрушение металла твердыми частицами, перемещающимися с трением по днищу во время операций приема-отпуска продукта.

Противокоррозионная защита резервуаров

Защиту резервуаров от коррозии также осуществляют пассивными и активными методами.

К пассивным относится применение всех видов защитных покрытий, которые изолируют агрессивную среду от поверхности резервуара.

Началу строительства резервуаров предшествует устройство гидрофобизированного основания под них с тем, чтобы предотвратить контакт наружной поверхности днища с почвенной влагой. Чаще всего для этих целей используются пески, смешанные в соотношении 9:1 с одним из следующих вяжущих: мазут, нефть, жидкие нефтяные битумы, дегти и т.п. Толщина гидрофобизированного основания составляет 0,1-0,3 м.

Пассивную защиту внутренней поверхности резервуаров осуществляют покрытиями на основе лакокрасочных и полимерных материалов, цинка и других.

Характеристики некоторых лакокрасочных материалов и покрытий внутренней поверхности резервуаров

Продолжительность сушки при 15-20 °С,ч

Толщина системы покрытия, мкм

Грунтовка ВЛ-02, 08,

Краска ХС-717 (ХС-720)

Грунтовка В Л-08

Для защиты внутренней поверхности резервуаров от коррозии применяются также токопроводящие полиуретановые покрытия. Например, покрытие ПУ1 (ТУ 2226-011-16802026-97) получено на основании полиэфира Лапрол 5003-2Б-10 и представляет собой однокомпонентную систему, отверждаемую влагой воздуха. Время отвердения составляет 12-24 ч при температуре от -20 до +50 °С, толщина наносимого покрытия до 300 мкм. Покрытие ПУ-1 на металлической поверхности представляет собой прозрачную тонкую, блестящую, очень эластичную пленку с высокой адгезией к металлу. Для придания специальных свойств в состав покрытия могут быть введены пигменты, порошки металла (например, алюминия или цинка), технический углерод, сажа, графит.

Покрытие ПУ-1 наносится на поверхность кистью или валиком либо с помощью аппарата безвоздушного распыления. Перед нанесением покрытия металлические поверхности зачищаются до образования поверхности с развитой шероховатостью. Покрытие формируется путем последовательного нанесения трех слоев материала. Перед нанесением каждого последующего слоя предыдущий просушивают.

Для снятия статического электричества в покрытие ПУ-1 вводят технический углерод или металлический наполнитель,

Импортным аналогом покрытия ПУ-1 является покрытие NORCO (Франция). Сравнительные испытания этих покрытий показали, что ПУ-1 не уступает ему по качеству.

Рекомендуемая конструкция покрытия для резервуаров такова: антикоррозионный праймер (1 слой), ПУ-1 (2 слоя). Последний может быть выполнен с добавкой сажи для снятия статического электричества.

Другим эффективным средством защиты внутренней поверхности резервуаров от коррозии являются металлизационные покрытия, например цинковые. Они обладают хорошей стойкостью к нефтепродуктам, атмосферному воздуху, пресной и морской воде. Они защищают стальную поверхность, не только изолируя ее от контакта с коррозионной средой, но и электрохимически, действуя на протектор.

Оптимальная толщина металлизационного цинкового покрытия составляет 120—150 мкм. При меньшей его толщине снижаются защитные свойства, а при большей ухудшается адгезия покрытия к стальной поверхности вследствие высоких внутренних напряжений, происходят отслаивание и вспучивание покрытия.

Процесс металлизации включает в себя две последовательно проводимые операции: термоабразивная подготовка поверхности и газотермическое нанесение металлизационного антикоррозионного покрытия.

Термоабразивную подготовку поверхности проводят высокотемпературной газовой струей с введенным в нее абразивом (песок фракций = 1,5 мм). Конструкция рабочего аппарата представляет собой компактную жидкостную горелку, работающую на авиационном топливе или осветительном керосине. Топливо распыляется в камере сгорания и смешивается с воздухом, поступающим от компрессоров. В процессе сгорания газовоздушной смеси образуется высокотемпературная газовая струя, в которую вводится абразив (технологический песок). На выходе из сопла аппарата скорость истечения рабочей струи составляет более 1200 м/с, что превосходит показатели обычного струйного аппарата более чем в три раза. Сочетание термического и механического способов воздействия на обрабатываемую поверхность позволяет не только удалить ржавчину, старые покрытия, приобретенные наросты и отложения, но и обезжирить поверхность, сделать ее химически активной. При последующем нанесении антикоррозионного покрытия это способствует улучшенной адгезии материала покрытия к материалу основы.

Металлизация поверхности резервуара осуществляется методом газотермического напыления расплавленного алюминия или цинка не позднее 6 ч после очистки поверхности резервуара. Газотермическое напыление осуществляют с помощью того же аппарата, что и термоабразивную подготовку, но на нем дополнительно устанавливают механизм пневмоподачи алюминиевой или цинковой проволоки, а в камере сгорания монтируют специальную насадку для подачи проволоки в зону плавления.

Напыляемый металл в виде мелких расплавленных частиц вылетает из сопла аппарата со сверхзвуковой скоростью, которая обеспечивает значительную силу соударения частиц с покрываемой поверхностью. При соударении происходит расплющивание частицы наплавляемого металла и ее отвердевание с одновременным диффузионным проникновением части напыляемого металла в стенку резервуара. Этим достигается высокая адгезионная прочность покрытия. Последующие слои за счет высокой кинетической энергии частиц плотно ложатся на ранее напыленный металл.

Толщину покрытия устанавливают в зависимости от его назначения и требуемого срока антикоррозионной защиты. При толщине покрытия 120-250 мкм срок его службы составляет 10-15 лет.

Некоторые технические характеристики системы по нанесению металлизационного покрытия таковы: давление подводимого сжатого воздуха 0,9 МПа; производительность по подготовке поверхности до 25 м 2 /ч; производительность по металлизации поверхности до 20 м 2 /ч; расход топлива на 1 м 2 обрабатываемой поверхности до 2,3 л.

Преимуществами процесса металлизации резервуаров по сравнению с другими способами нанесения антикоррозионных покрытий (лакокрасочные материалы, эпоксидные и фенольные смолы, полимеры и т.д.) являются его высокая технологичность, длительный срок службы покрытия и возможность проведения работ даже в зимнее время года.

К пассивным методам относится также защита от коррозии внутренней поверхности кровли, днища и обечайки, контактирующим с газовым пространством резервуара и подтоварной водой, с помощью ингибиторов — веществ, добавление которых в малом количестве в коррозионную среду тормозит или значительно подавляет коррозионный процесс. В газовое пространство вводятся летучие ингибиторы, а в подтоварную воду — водорастворимые. Применение ингибиторов не дает большого эффекта в связи с регулярным дренированием подтоварной воды и постоянными «дыханиями» резервуаров.

Активными методами борьбы с коррозией резервуаров является их катодная и протекторная защита. Катодная защита используется преимущественно для предотвращения коррозионного разрушения днища.

Принципиальная схема катодной защиты резервуаров от почвенной коррозии:

1 — резервуар; 2 — станция катодной защиты; 3 — дренажный кабель; 4 — анодное заземление

Принципиальная схема катодной защиты днища от почвенной коррозии аналогична схеме защиты трубопроводов: «минус* источника постоянного тока (СКЗ) 2 присоединяется посредством дренажного кабеля 3 к резервуару 1, а «плюс» — к анодному заземлению 4. На резервуаре поддерживается минимальный защитный потенциал -0,87 В по медносульфатному электроду сравнения (МСЭ). Если же коррозия днища усиливается под влиянием жизнедеятельности анаэробных сульфато-восстанавливающих бактерий, то минимальный защитный потенциал увеличивается до -0,97 В по МСЭ. Катодные станции целесообразно применять для защиты резервуаров от почвенной коррозии, если площадь контакта оголенного металла с окружающим грунтом превышает 15м 2 .

Применяют катодную защиту и для предотвращения коррозионного разрушения внутренней поверхности днища резервуаров. Это делается в случаях, если:

■ высок уровень подтоварной воды;

■ удельное сопротивление подтоварной воды более 1 Ом-м или концентрация солей менее 6 г/л;

■ подтоварная вода содержит сероводород.

Принципиальная схема катодной защиты в этом случае предусматривает установку точечных, радиальных или компактных кольцевых анодов непосредственно внутри резервуаров.

Принципиальная схема катодной защиты резервуара от внутренней коррозии:

1 — станция катодной защиты (СКЗ); 2 —блок безопасности; 3 — датчик блока безопасности;

4 — вводная коробка; 5 — питающая сеть; в — разветвительная муфта; 7 — узел подключения анода;

8 — анод; 9 — кабельная линия; 10 — резервуар

Следует отметить, что применение катодной защиты резервуаров с нефтепродуктами опасно в пожарном отношении. Искра, появившаяся при разрыве электрической цепи, может привести к пожару и взрыву.

В случае применения протекторной защиты возможность образования искры исключается, так как разность потенциалов между протектором и защищаемой конструкцией невелика. Протекторная защита резервуаров от почвенной коррозии осуществляется одиночными, групповыми сосредоточенными и групповыми рассредоточенными протекторами (рис. 9.8). Более сложная схема защиты применяется в грунтах с большим удельным электросопротивлением .

Принципиальная схема протекторной защиты от почвенной коррозии:

а — одиночными протекторами; б — групповыми сосредоточенными протекторами; в — групповыми рассредоточенными протекторами;

1 — резервуар; 2 — протекторы; 3 — контрольно-измерительные колонки; 4 — дренажный провод

Широкое распространение получила протекторная защита днища и первого пояса резервуаров от внутренней коррозии. Для этих целей используются магниевые протекторы типа ПМР, разработанные ВНИИСТ и Березниковским титано-магниевым комбинатом, а также типов АКЦМ, АП, АДБМ.

Протектор типа ПМР представляет собой цилиндр с отношением высоты к диаметру 0,2—0,4, имеющий углубление в верхней части в виде опрокинутого усеченного конуса. Это сделано для того, чтобы увеличить поверхность протектора и, соответственно, силу тока в начальный период его работы. В центре протектора 16 впрессована стальная втулка для обеспечения контакта протектора с днищем.

Протектор типа ПМР-20

Серийно выпускаемые протекторы ПМР-5, ПМР-10, ПМР-20 различаются геометрическими размерами и весом (величина последнего в килограммах указывается в марке протектора).

Протекторы типа ПМР рекомендуется располагать на днище по концентрическим окружностям, расстояние между которыми принимается равным удвоенному радиусу действия одного протектора. При установке протекторов сначала зачищается площадка в форме круга диаметром 1,4-1,5 м, затем в ее центре приваривается стальной стержень диаметром 8 мм и высотой 35-60 мм, а зачищенное место изолируется. Далее протектор нанизывается на указанный стержень и приваривается к нему (посредством впрессованной стальной втулки), после чего место крепления покрывают эпоксидной смолой.

В настоящее время более распространено применение протекторов в виде длинномерных стержней из алюминиевого сплава длиной до 6 м. Протекторы марки АКЦМ имеют круглое (диаметром 40 и 60 мм) сечение, а АП и АЦБМ — трапециевидное. По центру каждого из них проходит стальной пруток диаметром 5-8 мм. На днище резервуара длинномерные протекторы размещают концентрическими кольцами, соединенными между собой последовательно. От прямого контакта с днищем их изолируют с помощью полиэтиленовых колец или полос.

Читайте также: