Алюминиевое напыление на металл

Обновлено: 04.10.2024

Газоплазменное нанесение покрытий из нержавеющей стали помогает решать несколько актуальных задач:

- защита оборудования от коррозии;

- повышение срока эксплуатации;

- восстановление геометрии изношенных деталей;

- улучшение эксплуатационных качеств и свойств деталей и изделий.

Нержавеющие материалы для газотермического напыления покрытий

Для получения коррозионностойких покрытий напыляется нержавеющая сталь разных марок и кристаллических структур. В зависимости от выбранного вида нанесения используют порошковые материалы, проволоки или порошковые проволоки. Порошковые материалы средним диаметром от 20 до 100 микрон производят с использованием распыления, агломерации или спекания. Проволочные материалы, применяемые для газотермического напыления, имеют диаметр от 1,6 до 4,8 мм. Для напыления применяют порошковые проволоки или проволоки со сплошным сечением.

Самыми распространенными материалами для напыления считаются аустенитные стали 300-й серии. Это стали таких марок, как St 307, 316 и т. д. В их состав входит никель, марганец, хром (16% и более), углерод (до 0, 15%), что сохраняет аустенитную структуру при расширенном диапазоне температур. Также часто используют нержавеющие стали Х18Н10Т и подобные им.

Еще одним видом материалов, часто используемых для напыления, являются аустенито-ферритные стали. Их состав отличается высоким содержанием молибдена (до 5%), хрома (19-28%), и меньшим содержанием никеля. Стали этих марок обладают повышенным пределом текучести и жаростойкостью по сравнению с аустенитными сталями. Аустенито-ферритные стали используют в разных отраслях, например, в машиностроении, (нефтехимическом, химическом, энергетическом и т. д.), а также в авиа- и судостроении. Чаще всего напыляют сталь марок 08Х22Н6Т, 08Х21Н6М2Т, 08Х18Г8Н2Т

Конкретный материал выбирают в зависимости от типа агрессивной среды, воздействующей на детали или стенки сосудов, видов испытываемых нагрузок, температурного диапазона. В зависимости от требуемой обработки возможно нанесение предварительного и основного слоев.

Способы газотермического напыления нержавеющих материалов

В качестве исходных компонентов для газотермического напыления подготавливают порошки или проволоку. Для нержавеющих сталей применяют газопламенный, электродуговой и высокоскоростной газопламенный способы.

При газопламенном напылении используют горелки, в пламя которых подают порошок или проволоку. После распыления газовым потоком материал попадает на обрабатываемую поверхность и формирует на нем покрытия. Портативные размеры оборудования и высокая производительность позволяют обрабатывать большие площади даже в полевых условиях. Стандартным топливом для горелок служат ацетилен или пропан. Толщина наносимых покрытий обычно составляет от 0,1 до 1 мм, в некоторых случаях до 10 мм.

Сверхзвуковое (высокоскоростное) напыление проводят в камере, которая имитирует ракетный двигатель. Сверхзвуковая струя, выходящая из сопла головки, имеет скорость до 2800 м/с и температуру 2000-3000 °С. Стальной порошок поступает либо в камеру сгорания аксиально, либо сразу в сопло. Покрытия, полученные таким способом, считаются более качественными, чем покрытия после применения других способов газоплазменного горения.

Также мы наносим металлы способом электродугового напыления.

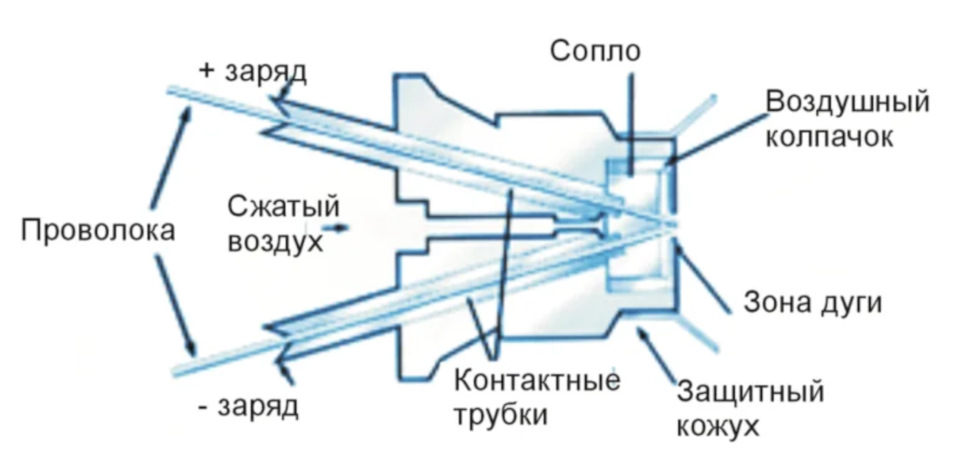

Процесс электродугового напыления состоит в плавлении электрической дугой подаваемых проволок и нанесении расплавленного и распыленного материала на обрабатываемую поверхность сжатым воздухом. Современные аппараты для напыления поддерживают автоматическую подачу проволоки и несколько режимов работы.

Аппараты для нанесения защитных покрытий отличаются разной степенью автоматизации: от электродуговых металлизаторов, наплавочных горелок и установок порошкового напыления, управляемых операторами, до полностью роботизированных комплексов высокоскоростного напыления.

Современное оборудование позволяет получать очень высокую адгезию слоев материалов и небольшую пористость (менее 1%).

Преимущества газотермическое напыления нержавеющих сталей

Антикоррозионные нержавеющие покрытия -достойный компромисс между преимуществами низкоуглеродистой стали (невысокая стоимость и легкость обработки) и преимуществами прочности, долговечности и износостойкости гораздо более дорогих никель-базированных материалов.

Процедура газотермического напыления отличается высокой производительностью, относительно низкой стоимостью и отличным качеством обработки. Методами напыления достигается:

- восстановление деталей;

- увеличение сопротивления износу;

- рост антифрикционных качеств;

- повышение жаростойкости, коррозионной, эрозийной стойкости.

Применение покрытий особенно актуально в нефтехимии и нефтепереработке для изоляции деталей и агрегатов от агрессивных сред. Иногда происходит не полный, а частичный контакт рабочей поверхности с агрессивной средой. В таких случаях газотермическое напыление покрытий решает проблемы неблагоприятных воздействий агрессивных сред.

Соответствие покрытий стандартам

Газотермическое покрытие соответствует межгосударственным стандартам ГОСТ 28844-90, ГОСТ 6032-2017, ISO 3651-1:1998, ISO 3651-2:1998.

Опыт напыления покрытий из нержавеющих сталей ООО «Инпо»

ООО «Инновационные покрытия» предлагает полный комплекс услуг по газотермическому напылению, в который входит:

- проектная и техническая помощь;

- газотермическое напыление в собственных цехах либо на месте эксплуатации оборудования;

- полная подготовка компонентов (обработка / изготовление, покрытие, шлифование, притирка);

- автоматическая обработка больших площадей;

- роботизированное напыление.

ООО «Инновационные покрытия» успешно сочетает большой опыт работы с инновационными инженерными решениями, обеспечивая качественные решения по газотермическим покрытиям во многих отраслях промышленности.

Специалисты ООО «Инпо» выполняют работы по напылению покрытий из нержавеющей стали и на новые, и на ремонтные агрегаты. Место проведения работ выбирает заказчик. Это может быть наш цех или завод, где производятся или эксплуатируются обрабатываемые детали или оборудование.

Металлизация — Современные технологии восстановления

Сверхзвуковая газопламенная металлизация

В настоящее время все более широкое применение получают способы сверхзвуковой металлизации (Jet-Coat «Джет-Коут»).

В Российской Федерации оборудование для сверхзвуковой газопламенной металлизации разрабатывают в НИИ конструкционных материалов и технологических процессов МГТУ им. Н. Э. Баумана. В настоящее время выпускается горелка массой 3,5 кг, которая охлаждается проточной водой. Система воспламенения – пьезоэлектрическая. Производительность (по порошку) составляет 1,5 кг/ч.

Ведутся разработки принципиально новой сверхзвуковой горелки «Термика-HS» («Termika-Hyper-Sonic», относящейся к системе «HVOF»). Горелка для сверхзвукового газопламенного напыления покрытий из порошковых материалов и проволоки работает на пропан-бутановой смеси или газе МАФ, кислороде и сжатом воздухе в качестве транспортирующего и охлаждающего газа. Скорость истечения струи разогретого газа на срезе сопла горелки достигает 1700…2700 м/с, что позволяет получать уникальные покрытия с прочностью сцепления до 100 МПа. Пористость покрытия составляет 0,5 % и приближается по своим характеристикам к покрытиям, получаемым детонационным напылением. При толщине покрытия до 0,3 мм – пористость практически отсутствует. Сверхзвуковое газотермическое напыление позволяет наносить качественные коррозионностойкие газотермические покрытия.

Порошковые материалы, используемые для сверхзвукового газотермического напыления, представляют собой широкий спектр сплавов на основе никеля, железа и кобальта, а также металлокарбидные и самофлюсующиеся сплавы нитридов кремния, алюминия, хрома, бора и др.

Однако сверхзвуковое газотермическое напыление ужесточило требования к фракции порошка. Качественные покрытия получают при фракциях 5…40 мкм, причем, чем меньше рассеивание размеров частиц порошка, тем лучше покрытие.

В качестве присадочного материала в горелке «Термика-НS» используют как проволоку, так и порошковый материал. На предприятии разработан порошковый питатель компактной оригинальной конструкции, в котором сжатый воздух используется в качестве транспортирующего газа. Достигнута стабильная подача порошкового материала с производительностью 1,5…5 кг/ч. Основное преимущество данной горелки от зарубежных стационарных установок заключается в ее мобильности. Необходимо лишь наличие дополнительно компрессора сжатого воздуха. С механизмом подачи проволоки от сварочного полуавтомата возможно напыление проволок и порошковых проволок диаметром 1,5…2,2 мм, что значительно дешевле порошковых материалов.

Горелка разработана с использованием патента РФ на изобретение № 2039612 «Колпачок сверхзвуковой горелки».

Техническая характеристика горелки «Термика-НS» для сверхзвукового газопламенного напыления покрытий:

Сверхзвуковое газодинамическое напыление

Обнинским центром порошкового напыления разработано и производится оборудование ДИМЕТ для нанесения металлических покрытий. В оборудовании реализован газодинамический способ формирования металлических покрытий, заключающийся в том, что при создании используется только кинетическая энергия твердых частиц .

Способ разработан на основе, открытого в 80-х годах прошлого столетия, эффекта закрепления твердых частиц, движущихся со сверхзвуковой скоростью, на поверхности при соударении с ней. Нанесение покрытий включает в себя нагрев сжатого газа (воздуха), подачу его в сверхзвуковое сопло и формирование в этом сопле сверхзвукового воздушного потока, подачу в этот поток порошкового материала, ускорение этого материала в сопле сверхзвуковым потоком воздуха и направление его на поверхность обрабатываемого изделия.

Мелкие металлические частицы, находящиеся в твердом состоянии, ускоряются сверхзвуковым газовым потоком до скорости несколько сотен метров в секунду и направляются на подложку. Сталкиваясь с подложкой, частицы закрепляются на ней, формируя сплошное покрытие. Частицы рабочего порошка при этом имеют температуру значительно ниже температуры их плавления. В наиболее распространенных газотермических методах нанесения покрытий для формирования покрытий из потока частиц необходимо, чтобы падающие на подложку частицы имели высокую температуру, обычно выше температуры плавления материала. В технологии газодинамического напыления это условие не обязательно. С твердой подложкой взаимодействуют частицы, находящиеся в нерасплавленном состоянии, но обладающие очень высокой скоростью.

При напылении двухкомпонентного порошка, в котором одним компонентом является пластичный металл, а вторым – порошок керамики или более твердого металла, процесс протекает иным образом, причем характер взаимодействия с поверхностью подложки металлических и керамических частиц существенно различается.

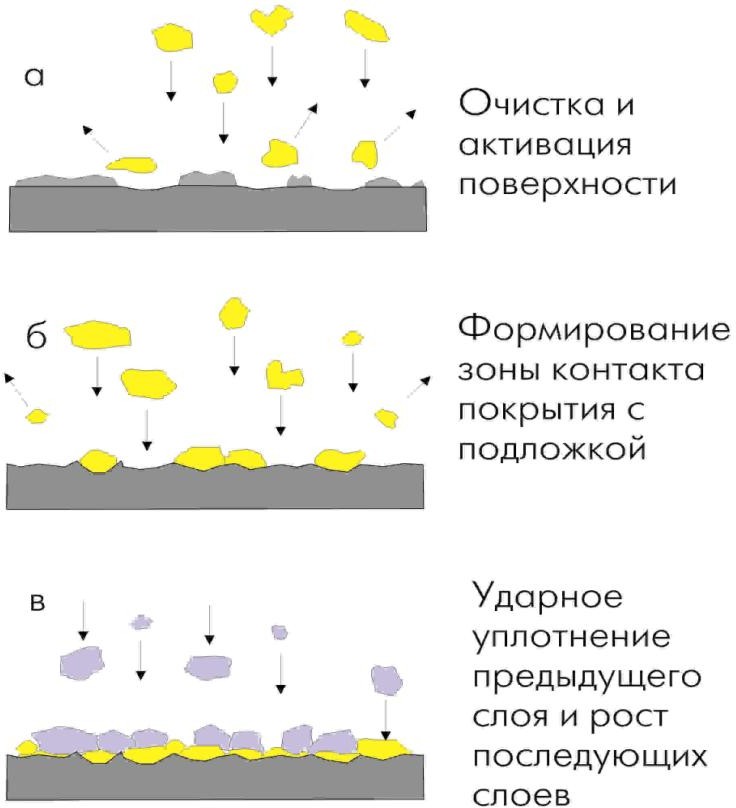

Частицы керамики при ударе не деформируются и либо отскакивают от поверхности, унося при этом часть материала этой поверхности, либо внедряются в нее, образуя прочное механическое сцепление с подложкой (рис. 1). За счет абразивного воздействия высокоскоростных частиц на подложку происходит эффективная очистка поверхности от механических загрязнений, окисных пленок, абсорбированных веществ, масел, красок, а также обнажение ювенильных участков поверхности, формирование развитого микрорельефа поверхности и активация металла подложки.

При соударении металлических частиц с поверхностью подложки происходит их пластическая деформация и образование химических связей в пятне контакта. Последующие удары керамических частиц по закрепившимся на поверхности частицам металла дополнительно деформируют их, уплотняя тем самым покрытие, уменьшая его пористость и увеличивая когезионную прочность. Удары металлических частиц и их закрепление приводят к формированию последующих слоев покрытия.

В результате получается покрытие, которое представляет собой композитный материал, состоящий их металлической матрицы и включенных в нее отдельных более твердых, чем металл матрицы частиц.

Пористость газодинамических покрытий, определяемая как процентное отношение объема пустот в покрытии к общему объему покрытия, может изменяться в достаточно широких пределах. Измерения показали, что пористость газодинамических покрытий составляет 3…7 %, что существенно меньше пористости покрытий, получаемых дуговой металлизацией, и сравнима с пористостью детонационных покрытий.

Рис. 1. Процесс формирования покрытия

Толщина покрытий определяется техническими требованиями к покрытию и технологическим режимом нанесения. Покрытия могут обрабатываться всеми известными способами механической обработки – сверление, строгание, фрезерование, токарная обработка, шлифовка, полировка и т.п.

Оборудование серии ДИМЕТ предназначено для нанесения алюминиевых, медных, цинковых, никелевых и баббитовых покрытий, оно не имеет аналогов в России и за рубежом. Конструкция защищена патентами России, США, Канады, Китая, Кореи, Европатентом.

В настоящее время выпускается две модификации оборудования ДИМЕТ: модель 403 (рис. 2) и модель 412 (рис. 3), предназначенные для ручного или автоматизированного нанесения металлических покрытий.

Рис. 2. Установка «Димет-403» для газодинамического нанесения покрытий

Рис. 3. Установка «Димет-412» для газодинамического нанесения покрытий

Оборудование позволяет также производить струйно-абразивную обработку поверхностей перед нанесением покрытий. В состав оборудования входят: напылитель, модуль подготовки воздуха, порошковые питатели, блок контроля и управления. Для работы оборудования необходим сжатый воздух давлением 0,6…1,0 МПа и расходом 0,3…0,4 м 3 /мин, электросеть с питающим напряжением 220 В. Производительность по массе наносимого покрытия на основе алюминия составляет 1…6 г/мин.

Техническая характеристика установки «ДИМЕТ-403»:

Сверхзвуковое газодинамическое напыление имеет ряд преимуществ по сравнению с наиболее близкими к нему газотермическими методами:

- для формирования покрытий используется негорючий сжатый газ – воздух, покрытие наносится в воздушной атмосфере при нормальном давлении;

- при нанесении покрытий оказывается незначительное тепловое воздействие на порошковый материал и покрываемое изделие, благодаря чему, они не подвергаются окислению и термическим деформациям в процессе нанесения покрытия;

- покрытия имеют высокую адгезию, когезию, плотность и низкую пористость;

- технология нанесения покрытий экологически безопасна (отсутствуют высокие температуры, опасные газы и излучения, нет химически агрессивных отходов, требующих специальной нейтрализации);

- оборудование отличается простотой эксплуатации, компактностью, может встраиваться в автоматизированные рабочие посты;

- возможно использование оборудования в полевых условиях.

Использование оборудования ДИМЕТ целесообразно в тех случаях, когда не предъявляется высоких требований по твердости и износостойкости покрытий. Покрытия можно наносить практически на детали из любых металлов. Технология особенно эффективна для восстановления деталей из алюминия и его сплавов. Вследствие незначительного температурного влияния при наращивании не происходит структурных превращений металла и деформаций детали, возможно напыление тонкостенных деталей.

Области применения технологии и оборудования ДИМЕТ:

1. Восстановление утраченных объемов металла.

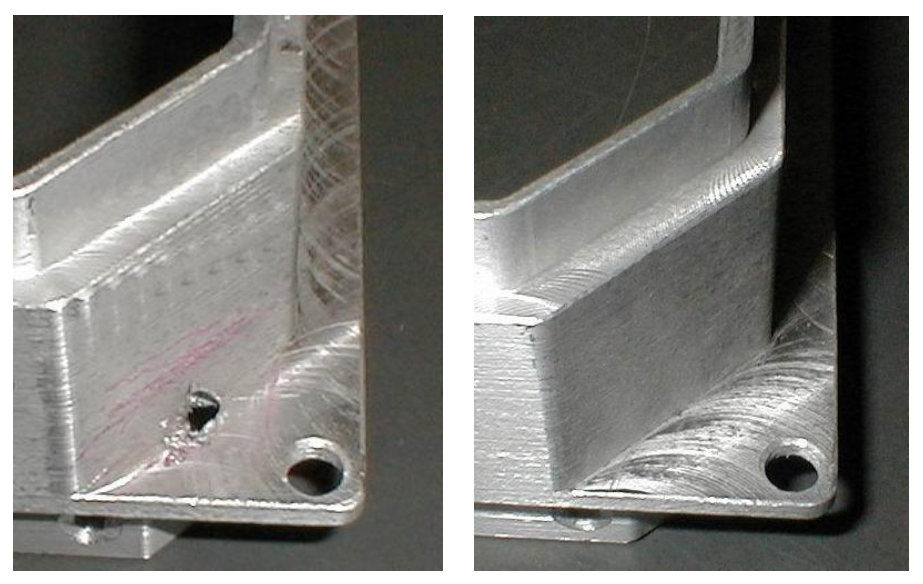

а) Ремонт алюминиевого литья (трещин, каверн и т.п.) в производстве деталей (рис. 4). Применение рассматриваемой технологии позволяет значительно снизить потери от брака.

б) Восстановление посадочных мест подшипников. Традиционная технология восстановления посадочных мест не поддается унификации, прежде всего из-за разнообразия материалов, из которых изготовлены подшипниковые щиты (сталь, чугун, алюминий и др.), требующего применения различных способов наплавки. При использовании оборудования ДИМЕТ процесс наращивания металла унифицируется в силу того, что покрытия могут наноситься на любые металлы, из которых могут быть изготовлены щиты.

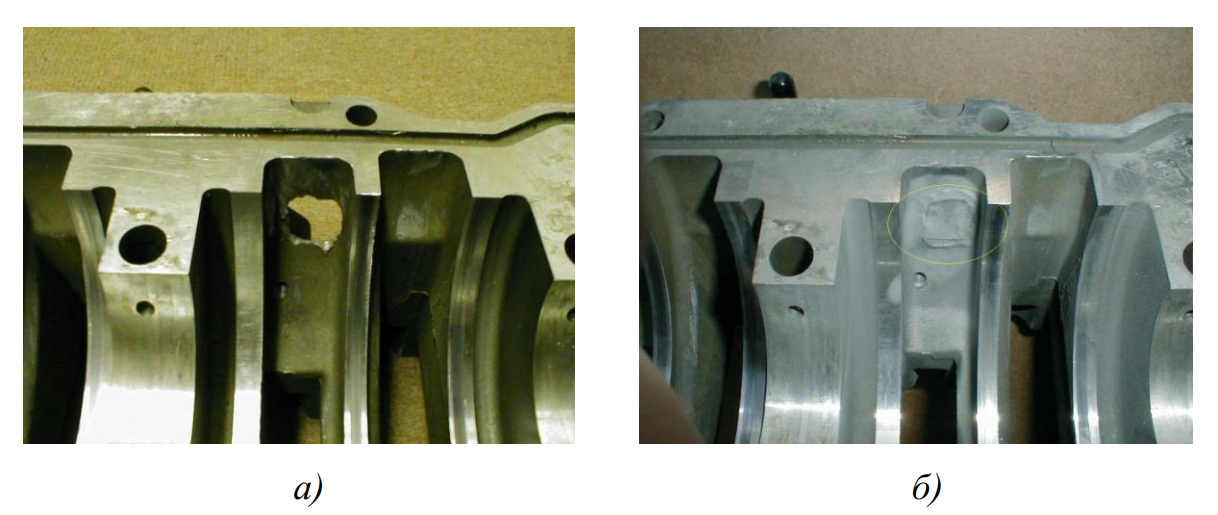

Рис. 4. Устранение дефекта литья, вскрывшегося после обработки детали

в) Устранение механических повреждений тонкостенных алюминиевых деталей на примере ремонта картера. При разрушении шатуна двухтактного двигателя образовалась пробоина в тонкостенном алюминиевом картере, изготовленного литьем под давлением (рис. 5). Малая толщина стенки (2,5 мм), структура алюминия и геометрия детали исключили возможность применения аргонодуговой сварки. Ремонт с помощью оборудования ДИМЕТ состоял из двух операций: заделки отверстия с помощью металлической заглушки, и последующей герметизации шва алюминиевым покрытием с обеих сторон детали. Покрытие обеспечило необходимую прочность «заплатки» и ее герметичность.

2. Герметизация течей жидкостей и газов. Технология и оборудование ДИМЕТ позволяет устранять течи рабочих газов и жидкостей в случаях, когда невозможно использование герметиков. Эффективно использование технологии для ремонта сосудов, работающих под давлением или при низких и высоких температурах: элементов криогенных систем, систем охлаждения, трубопроводов, теплообменников и т.п. (рис. 6).

Рис. 5. Устранение механического повреждения (пробоины): до ремонта (а), после ремонта (б)

Рис. 6. Герметизация течей криогенных емкостей

3. Нанесение электропроводящих покрытий. Технология позволяет наносить металлические покрытия с высокой электропроводностью на любую металлическую или керамическую основу. Это позволяет применять покрытия в различных электронных и электротехнических изделиях, в частности, для нанесения проводящих дорожек, контактных площадок на металлические и керамические детали, подслоев под пайку (рис. 7).

Рис. 7. Медные покрытия на алюминиевых зажимах-соединителях для ЛЭП

Сверхзвуковая электродуговая металлизация

Себестоимость восстановления деталей электродуговой металлизацией (ЭДМ) в 2,5…6 раз ниже, чем методами газотермического напыления . Нагрев коленчатых валов двигателей при ЭДМ не превышает 100…120 °C. Процесс отличается высокой производительностью.

В научно-производственном предприятии «Мотор» (г. Казань) разработан электродуговой металлизатор, который включает механизм подачи проволоки, распылительную головку, пульт управления.

Металлизатор имеет повышенную электрическую мощность, которая необходима для создания энергоемкой двухфазной (воздух – частицы напыляемого материала) струи. Высокую скорость, температуру и концентрацию металлизационной струи обеспечивает распылительная головка. Были апробированы различные варианты создания металлизационных струй с высокими температурно-кинетическими параметрами, в т. ч. и применением сгорания пропана в специальной камере. В результате работ и газодинамических расчетов создана распылительная головка, обеспечивающая высококонцентрированную сверхзвуковую металлизационную струю с полууглом расширения 4,5…6° и использующая только сжатый воздух.

В качестве напыляемого материала используют порошковые проволоки, имеющие в своем составе хром, алюминий, марганец и другие легирующие элементы. Использование порошковых проволок позволяет в широких пределах регулировать химический и фазовый состав покрытий и, соответственно, эксплуатационные свойства покрытий.

Результаты исследований свойств покрытий в зависимости от скорости истечения воздуха из сопла приведены в табл. 1.

Таблица 1. Свойства покрытий в зависимости от скорости истечения воздуха из сопла сверхзвукового электродугового металлизатора

Как видно из табл. 1, адгезия покрытия с увеличением скорости истечения металлизационной струи повышается.

Микроструктура покрытия претерпевает значительные изменения при увеличении скорости полета частиц. При дозвуковых скоростях истечения воздуха микроструктура покрытия крупнозернистая, с большим количеством пор. Большинство частиц вытянутой, деформированной формы. По мере увеличения скорости истечения воздуха, покрытия имеют все более тонкую микроструктуру, а пористость уменьшается. Покрытие по толщине имеет равномерную структуру, переходная зона плотная. Отмечаются тонкие окисные пленки.

Исследованиями установлено, что покрытие, полученное при оптимальном режиме напыления, имеет износостойкость не ниже чем закаленная сталь 45.

Сверхзвуковой электродуговой металлизацией восстанавливают коленчатые валы дизелей с износом до 4 мм на сторону. Себестоимость восстановления составляет 25…40 % от стоимости нового коленчатого вала.

Газотермическая металлизация водородно-кислородным пламенем

Газопламенное напыление традиционно осуществляется при помощи ацетилено-кислородного пламени. Одним из перспективных энергоносителей для газопламенного напыления является водородно-кислородная смесь, получаемая электролизом воды.

В настоящее время водород рассматривается как наиболее перспективный вид горючего, универсальный теплоноситель и аккумулятор энергии. По сравнению с традиционными углеводородными энергоносителями водород имеет более высокую (приблизительно в 3 раза) удельную теплоту сгорания и не загрязняет окружающую среду при горении.

Горелки, применяемые при восстановлении деталей газопламенным напылением, схожи по принципу работы, но имеют свои особенности. Недостатком горелок является низкий уровень использования энергии сгорания ацетилена в кислороде из-за недостаточного фокусирования пламени относительно оси напыляемой струи. Фокусированию пламени мешает струя транспортирующего кислорода, «раздувающего» пламя. Профессором Хромовым В. Н. (ОГАУ) и сотрудниками разработана конструкция горелки «ИСКРА-1В», в которой транспортирующим газом является водородно-кислородная смесь, являющаяся одновременно горючим газом и энергоносителем пламени (патент РФ №2211096). В горелке обеспечивается лучший прогрев напыляемых частиц и, соответственно, повышается качество покрытия.

Конструкция горелки «ИСКРА-1В», отличается от горелки «ИСКРА-1», работающей на ацетилене, конструкцией соплового наконечника. Изменено соотношение размеров порошкового канала и выходных отверстий мундштука, что предохраняет горелку от обратного удара по порошковому каналу при использовании водородно-кислородной смеси, а также выравнивает скорость истечения водородно-кислородной смеси и скорость ее горения. Скорость горения водородно-кислородной смеси в 1,7 раза выше скорости горения ацетилена, соответственно выше и скорость истечения газовой струи, увеличивается скорость полета расплавленных частиц. Продуктами сгорания горючей смеси является водяной пар, что позволяет избежать загрязнения окружающей среды от вредных выбросов.

Отличие в том, что к кислородному ниппелю горелки подводится водородно-кислородная смесь, а к ацетиленовому – углеродосодержащий газ, например пропан-бутан (до 5 % для создания восстановительного пламени).

Для производства водородно-кислородной смеси используют электролизно-водный генератор «Москва-20», имеющий следующие технические характеристики:

Оборудование используется при напылении всех классов порошковых материалов плавящихся при температуре до 2800 °С без разложения.

При напылении использовали самофлюсующиеся, тугоплавкие порошки на никелевой основе ПРНХ17С4Р4. При исследовании поверхностей восстановленных с использованием различных газов (ацетиленовое и водороднокислородное пламя) установлено, что микротвердость покрытия, напыленного ацетиленовым пламенем HV 534, в два раза ниже, чем аналогичное покрытие, полученное посредством водородно-кислородном пламени HV 1043.

Применение электролизно-водных генераторов в качестве источника водородно-кислородной смеси имеет следующие достоинства:

Металлизация алюминием, напыление покрытий из алюминия по ГОСТ 9.304

Задача обеспечения долговечности, надежности и износостойкости зданий, сооружений, конструктивных элементов, рабочих органов промышленных машин стимулирует разработки в области поиска средств для борьбы с агрессивными факторами окружающей среды.

Одной из проблем, требующей решения, является защита металлических конструкций от коррозионного разрушения. Широкое применение в силу удобства, высоких результатов, подтвержденных практикой, и соответствия стандартам безопасности для здоровья человека и окружающей среды, получили методы газотермического напыления металлических покрытий.

Покрытия из алюминия

Выбор материала покрытия может быть продиктован не только особенностями подложки, условиями среды, пожеланиями заказчика, но и прямыми требованиями нормативных актов. Так, для защиты стальных конструктивных элементов зданий и сооружений повышенного уровня ответственности Сводом Правил СП 28.13330-2012 «Защита строительных конструкций от коррозии» предусмотрена металлизация алюминием в соответствии с ГОСТ 9.304, что отражает высокую надежность материала.

Популярность алюминия обусловлена его легкостью, прочностью, устойчивостью к коррозии, относительной дешевизной, нетоксичностью. Его протекторные характеристики являются следствием быстрого формирования пленки слоя оксида алюминия при вступлении в реакцию с кислородом воздуха.

Алюминиевые сплавы во взаимодействии с такими материалами, как сталь и бетон длительно сдерживают влияние агрессивных разрушительных факторов среды.

Хорошо зарекомендовало себя алюминиевое покрытие в коммунальном хозяйстве при нанесении протектора на трубопроводы теплосетей, в добывающей промышленности – благодаря своей стойкости к разрушающему воздействию кислых сред, хлоридов. Сплавы, содержащие магний (AlMg) обеспечивают устойчивость конструкций к коррозионному воздействию, особенно в прибрежных районах и открытом море, представляет оптимальную альтернативу лакокрасочным покрытиям.

Введение в сплав цинка в качестве легирующего элемента (ZnAl) существенно повышает механические свойства покрытия, обеспечивая высокое сцепление со сталью.

Способы нанесения покрытий из алюминия

Использование одновременно тепловой и кинетической энергии в целях перенесения частиц металла на подложку возможно с помощью различных технологий. Плавление наносимого материала осуществляется газопламенным оборудованием либо электродуговой металлизацией.

Электродуговая металлизация алюминием достигается образованием электрического заряда на концах проходящих через металлизатор противоположно заряженных проволок. Данный метод обеспечивает быструю подачу плавящегося материала, хорошо подходит для работы со сборными конструкциями, особенно – для антикоррозийной защиты большого объема стальных конструкций.

Еще один популярный метод – газопламенное напыление, предполагающее плавление конца проволоки струей газа с последующим перенесением частиц на поверхность. Основным преимуществом данного вида нанесения защитного покрытия является его доступность и применимость для обработки труднодоступных участков конструкции.

Важное значение отводится процессам подготовки поверхности к нанесению протекторного алюминиевого покрытия, а также последующей защитной обработке нанесенного металлического покрытия, способствующим усилению эффекта действия напыленных частиц алюминия.

Большую роль играет профессионализм и опытность персонала, работающего с установками для металлизации, поскольку для достижения однородного по толщине слоя частиц необходимо учитывать температуру, расстояние, скорость бокового перемещения пистолета и многие другие факторы.

Преимущества покрытий из алюминия для защиты от коррозии

Газотермическое напыление алюминия отвечает современным требованиям обеспечения долговечности изделий из металла. Протекторные покрытия, применяемые сегодня в строительстве и промышленности, обладают превосходными физико-химическими и механическими показателями.

Конструкция рабочих установок дает возможность наносить протекторное алюминиевое покрытие на месте изготовления металлоконструкций или на строительной площадке, в неподготовленных условиях, что существенно облегчает и ускоряет процесс работы.

Преимуществами металлического напыления алюминия являются следующие качественные характеристики:

- быстрота образования на поверхности материала оксидной пленки, проявляющей изолирующие свойства;

- отсутствие коррозии под защитной пленкой;

- устойчивость к повреждающим воздействиям, твердость и адгезия нанесенного слоя, обеспечивающих до 50 лет защиты подложки;

- ремонтопригодность конструкции после применения протектора;

- возможность нанесения лакокрасочных покрытий поверх металлического покрытия;

- использовать обработанное изделие можно спустя несколько часов после термического напыления алюминия;

- широкая применимость в строительстве и промышленности.

Среди возможных вариантов эффективного использования можно назвать антикоррозионную обработку заводского оборудования, мостов, опор линий электропередач, строительных конструкций, элементов шельфовых платформ и т.д.

Соответствие стандартам

Газотермическое напыление алюминия предусмотрено многими международными стандартами, российскими правилами и нормами, содержащихся в ГОСТах, СНИПах и иных нормативных актах.

Можно указать ряд документов, которыми определяются параметры обеспечения безопасности различных строительных материалов, требования к проведению работ по нанесению защитного покрытия.

К ним относятся такие российские нормативы, как СП 28.13330 (заменивший СНИП 2.03.11), ГОСТ 28.302, ГОСТ 9.304-87, и многие другие.

Среди международных стандартов можно указать ISO 2063 «Металлические покрытия – Антикоррозийная защита железа и стали – Напыление металлов цинка, алюминия и их сплавов», ISO 8501-4 «Подготовка стальных поверхностей перед нанесением краски и подобных продуктов – Данные шероховатости плоскостей стальных оснований в последствии дробеструйного очищения», и т.д.

Термически наносимый алюминий стал стандартом надежности металлических конструкций. Оптимальная цена, эффективность покрытия в различных условиях, продолжительные сроки проявления защитных свойств являются весомыми аргументами в пользу газотермического напыления.

ООО «Инновационные покрытия» обладает необходимыми опытом, технологиями, оборудованием и квалифицированным персоналом, позволяющими быстро и эффективно выполнить подряд любой сложности!

Подрядчик по газотермическому напылению антикоррозионных металлические покрытий стальных конструкций по ГОСТ 9.304

Свод правил по защите от коррозии СП 28.13330-2012 установил требования:

«Газотермические цинковые и алюминиевые покрытия по ГОСТ 9.304, в том числе комбинированные покрытия, состоящие из газотермических металлических покрытий и лакокрасочных покрытий в соответствии с таблицей Ц1, следует предусматривать для защиты от коррозии стальных конструкций зданий и сооружений повышенного уровня ответственности по ГОСТ 27751 независимо от агрессивности среды, а также при повышенных требованиях к долговременной защите конструкций от коррозии или отсутствии возможности возобновления защитных покрытий в процессе эксплуатации.»

ООО «ИНПО» накопило многолетний опыт по газотермическому напылению цинковых и алюминиевых покрытий по ГОСТ 9.304 и готово выполнить их на любой площадке в Европейской части РФ.

Газотермические цинковые и алюминиевые покрытия

Газотермичесое покрытие применяют для создания на поверхности строительных металлоконструкцияй и оборудования защитного слоя, способного противостоять разрушению под воздействием атмосферы или химически агрессивной среды. Газотермическое напыление является экономически выгодным по сравнению как с другими методами нанесения покрытий, так и с электрохимзащитой.

Газотермический метод использует процесс нагрева алюминиевой или цинковой проволоки, распыление ее на мельчайшие частицы и их дальнейший перенос под воздействием сжатого воздуха на поверхность стальных конструкции, что позволяет позволяет получать поверхности, обладающие заданными свойствами. Технология является экономически выгодной, не требует значительных трудовых ресурсов и позволяет покрыть крупногабаритные детали на месте их строительства или использования.

Алюминиевые и цинковые покрытия

Газотермические покрытия из цинка и алюминия на строительные стальные конструкции и промышленное оборудование могут быть однослойными или многослойными. Метод газотермического напыления по ГОСТ 9.304 позволяет создавать протекторные и изолирующие антикоррозионные металлические покрытия не только на новых изделиях, но и в процессе ремонта уже построенных.

Способ напыления защитных коррозионно-стойких слоев металла с успехом применяется для восстановления строительных конструкций и оборудования, требующих ремонта в результате их повреждения.

Для газотермического напыления, в зависимости от способа выполнения работ, используются следующие материалы:

- Порошки из металлов, их сплавов, и композиционные смеси.

- Проволока и стержни из различных металлических сплавов (цинка, алюминия, меди, никеля, их сплавов).

Самым распространенным является использование проволоки из цинка и алюминия, это недорого и позволяет получить в результате напыления однородную структуру поверхности. Проволока, используемая для нанесения антикоррозийного слоя, должна быть выбрана и подготовлена таким образом, чтобы обеспечивать создание покрытия с заданными свойствами и характеристиками.

Материал покрытия сразу после напыления имеет пористую структуру, в последствии поры заполняются лакокрасочной пропиткой либо продуктами коррозии протекторного покрытия, и покрытие становится сплошным. Проволоку в качестве материала для создания защитной поверхности мы распыляем при помощи газопламенного и электродугового напыления.

Способы газотермического напыления покрытий из цинка и алюминия

Для создания покрытий требуемого качества газотермическим способом используют несколько технологий, в основе которых находится принцип нагревания наносимого материала. ООО «ИНПО» использует металлизационные аппараты, в которые непрерывно подается проволока.

В зависимости от используемого метода, металл подвергается воздействию тепла от газа или электричества и распыляется под сильным давлением воздуха на поверхность конструкции. Работы по нанесению газотермической защиты проводятся в соответствии с техническим требованиями ГОСТ 9.304, как это указано в СП 28.13-330 “Защита строительных конструкций от коррозии”.

Для создания протекторного слоя мы, в соответствии с мировой практикой и ГОСТ, применяем два основных метода распыления антикоррозийных частиц:

- газопламенное напыление;

- электродуговая металлизация.

Одним из самых широко используемых методов является газопламенное напыление, способное не только создать защиту на поверхности оборудования, но и восстановить различные повреждения на больших объектах.

Электродуговая металлизация является менее затратной технологией, но имеет это преимущество только при напылении на большие площади: резервуары, непрерывные плоскости поверхности.

Преимущества газотермического напыления цинка и алюминия

Основными факторами, позволяющими использовать методы газотермического напыления для защиты металлоконструкций от коррозии являются:

- Высокая противокоррозионная устойчивость.

- Отсутствие влияния на материал основы при нанесении покрытия на конструкцию.

- Возможность использования мобильных переносных аппаратов для создания защитного слоя на крупных объектах на месте строительства.

- Очень высокие адгезионные характеристики протекторного слоя на оборудовании и металлоконструкциях.

- Возможность использования газотермической техники напыления в суровых условиях внешней среды при температурах воздуха ниже нуля.

- В процессе технологического производства обрабатываемое изделие не нагревается выше температуры 100 °C.

- Обработанные изделия могут эксплуатироваться при низких температурах до -60 °C, защитный слой не отслаивается и не разрушается под влиянием внешней среды.

- Металлические покрытия выдерживают агрессивное химическое воздействие.

- Нанесение защитного слоя может проходить на поверхности большой площади.

- В качестве материала для нанесения можно использовать любой плавящийся металл, который можно подать как проволоку.

- Возможность наносить на строительное оборудование несколько слоев, имеющие различные свойства.

Соответствие ГОСТ 9.304 и СП 28.13330

Процесс создания изолирующих антикоррозийных покрытий проводится в соответствии с требованиями Свода Правил СП 28.13-330 “Защита строительных конструкций от коррозии”. Для нанесения металлизационного слоя может использоваться цинк, алюминий или их сплавы, что предусмотрено требованиями ГОСТ 9.304-87. Перед напылением, обрабатываемая поверхность очищается от остатков ржавчины, жира и прочих загрязнений.

Предъявляемые требования к нанесению защитного слоя на строительные металлоконструкции и оборудование выполняются сертифицированным подрядчиком, ООО «Инновационные покрытия», в соответствии с межгосударственными стандартами. Мы производим работы по нанесению газотермических покрытий на строительные конструкции в соответсвии с допуском СРО . Выданный сертификат соответствует установленным стандартам федерального и регионального уровня.

Выполнение услуг по созданию газотермических покрытий начинается после выбора заказчиком материала, необходимого для создания защитного слоя, в зависимости от предъявляемых требований к готовому изделию.

С помощью выбранного метода для нанесения антикоррозийной защиты можно напылить от 100 до 350 микрон алюминия, цинка или их сплавов. После обработки поверхностей с помощью газотермической технологии срок службы металлоконструкций и оборудования можно продлить более, чем на 20 лет.

Опыт напыления покрытий по ГОСТ 9.304

ООО «ИНПО» — сертифицированный подрядчик для выполнения работ по созданию протекторной защиты. Мы нанесли газотермические покрытия из цинка и алюминия на тысячи квадратных метров стальных металлоконструкций в Краснодарском и Ставропольском краях, Москве и Московской области и Татарстане.

Электродуговая металлизация

Продолжаем серию публикаций про технологии, на которых мы специализируемся, продвигаем и оказываем услуги, основанные на их применении.

Сегодня речь пойдет об электродуговой металлизации (ЭДМ).

ЭДМ — это способ нанесения металлического покрытия на различные изделия, механизмы и оборудование. При этом как покрытия, так и поверхности, на которые они наносятся могут быть совершенно различными. Наносить можно любые металлы, доступные в виде проволоки: цинк, алюминий, латунь, медь, баббит, сталь, нержавеющую сталь и их сплавы. Покрытия можно наносить на металлические, бетонные, в некоторых случаях стекло, дерево и даже МДФ.

В зависимости от типа напыляемого металла, ЭДМ позволяет решать различные задачи: защита от коррозии (напыление цинка, алюминия, нержавеющей стали), износа (напыление прочных металлов, стали), скольжения (напыление специальных сплавов титана и алюминия), создание токопроводящего слоя (напыление алюминия, меди), восстановление изношенной поверхности (напыление баббитов, стали), создание декоративного слоя (напыление латуни, меди, бронзы, алюминия) и другие задачи.

Оборудование для напыления.

В мире существует несколько известных производителей оборудования для электродуговой металлизации. Мы тесно сотрудничаем с компанией Metallisation — производителю из Великобритании с почти столетней историей (основана в 1922 году).

Обычно оборудование для ЭДМ состоит из нескольких основных компонентов:

Проволока из катушек (2 штуки) подается в пистолет через лайнеры, входящие в состав шланг пакета. В пистолете две проволоки сходятся в одну точку. К ним подается постоянное напряжение из источника тока. Одна проволока имеет положительный потенциал, вторая отрицательный. Между концами двух проволок возникает электрическая дуга, в которой плавится металл обоих проволок. Как при сварке, рабочее напряжение невелико (20-40 В, в зависимости от металла), но распыление ведется на больших токах. В зависимости от мощности источника, ток может достигать 250-1500А. При этом, металлизаторы для ручного применения ограничены токами 700 Ампер. Серия промышленных металлизаторов работает в диапазоне до 1500А.

Расплавленный металл сжатым воздухом переносится на подготовленную поверхность, где застывает и образует прочную пленку. Толщина пленки зависит от материала напыления и количество слоев и обычно составляет 100-300 микрон (0,1-0,3 мм). В отдельных случаях возможно нанесение покрытия толщиной до нескольких миллиметров.

В результате получается прочное, слегка шероховатое металлическое покрытие с необходимыми свойствами. При необходимости его можно отшлифовать, отполировать, либо покрыть сверху прозрачным лаком или краской.

Читайте также: