Анодное покрытие это покрытие защищаемого металла

Обновлено: 04.10.2024

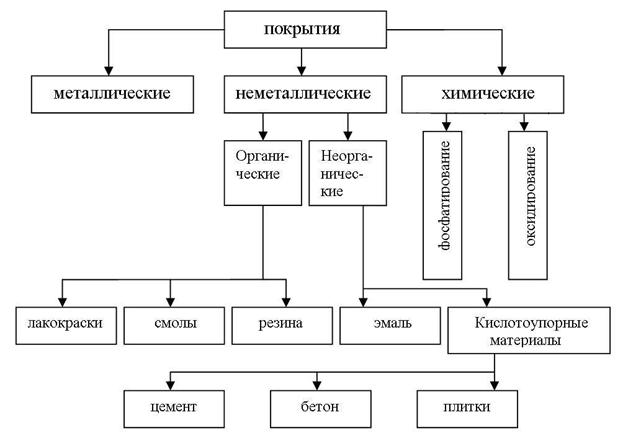

Изоляцию защищаемого металла от окружающей среды производят, используя различные покрытия (рис. 10), которые либо наносятся на поверхность металла (металлические и неметаллические), либо образуются при химической обработке поверхности (химические покрытия).

Металлические покрытия слоем более химически стойкого металла являются одним из наиболее распространенных способов защиты металлов от коррозии.

Способы нанесения металлических покрытий. В зависимости от способа получения металлического покрытия различают: 1) гальванические покрытия, 2) горячие покрытия, 3) металлизацию, 4) контактные покрытия.

Получение гальванических покрытий происходит в процессе электролиза. Покрытия получаются наиболее равномерными, что улучшает стойкость против коррозии. Используя гальванические покрытия, можно улучшить декоративные качества изделия.

Издавна известны горячее лужение и цинкование стали. Например, при горячем цинковании стальное изделие погружают в ванну с расплавленным цинком. После охлаждения цинк кристаллизуется на поверхности стального изделия красивыми узорами.

|

| Рис. 10. Защитные покрытия |

Метод металлизации используют с целью экономии металла. Распыление расплавленного металла на защищаемую поверхность производят с помощью струи сжатого воздуха из распыляющего устройства. Этот метод позволяет защищать от коррозии крупногабаритные изделия.

Контактные покрытия получаются в ходе химических реакций в растворе солей на поверхности защищаемого металла,

например:

Железо, как более активный металл, восстанавливает ионы меди из раствора. Однако использование этого метода не гарантирует надежной защиты, так как покрытия получаются неплотные, неравномерные.

Анодные и катодные покрытия. Это деление основано на том, как ведут себя металлические покрытия при электрохимической коррозии.

К катодным относятся покрытия, выполненные из тех металлов, электродные потенциалы которых имеют более положительное значение, чем у защищаемого металла, например, медь, никель, серебро. При повреждении покрытия возникает гальванопара, в которой основной материал является анодом и растворяется, а материал покрытия — катодом, на котором выделяется водород или поглощается кислород. Поэтому катодные покрытия, обеспечивающие хорошую защиту при газовой коррозии, ненадежны в электропроводящих средах, так как повреждение покрытия приводит к усиленной коррозии.

Например, лужение железных изделий заключается в нанесении слоя малоактивного, и потому устойчивого к коррозии олова. При повреждении покрытия образуется гальванопара:

Стандартный электродный потенциал железа Е 0 Fe 2+ /Fe= – 0,44 B, олова Е 0 Sn 2+ /Sn = – 0,136 B. Роль анода в данной коррозионной гальванопаре играет железо как более электроотрицательный (более активный) металл, а роль катода — олово. В процессе работы гальванопары железо окисляется, а на олове (на катоде) в кислой среде происходит восстановление ионов водорода из раствора:

Анод: Fe – 2ē = Fe 2+ (окисление);

Катод: 2H + + 2ē = H2 (восстановление).

Суммарное уравнение: Fe + 2H + = Fe 2+ +H2.

Продукт коррозии: FeCl2.

Чтобы удостовериться в протекании коррозии лужёного железа по указанной схеме, в раствор добавляют гексацианоферрат (III) калия K3[Fe(CN)6]. Это характерный реактив для обнаружения ионов Fe 2+ , с которыми гексацианоферрат-ион образует окрашенное в темно-синий цвет комплексное соединение (тривиальное название турнбулева синь):

В случае нарушения покрытия в месте повреждения появляется темно-синее окрашивание, свидетельствующее, что в растворе в результате коррозии появляются ионы Fe 2+ , а значит, коррозии подвергается железо, а не олово.

Анодные покрытия изготавливаются из металлов, Е 0 которых имеют более положительное значение, чем у защищаемого металла, например, цинк на железе. В этом случае основной металл является катодом и не корродирует до тех пор, пока не окислится весь цинк. Таким образом, слой цинка работает сначала как изолирующее покрытие, а при повреждении еще и как протектор.

Стандартный электродный потенциал железа Е 0 Fe 2+ /Fe= – 0,44 B, олова Е 0 Zn 2+ /Zn = – 0,76 B. Роль анода выполняет цинк, как более электроотрицательный металл, роль катода — железо.

В кислой среде образуется гальванопара:

Анод: Zn – 2ē = Zn 2+ (окисление);

Суммарное уравнение: Zn + 2H + = Zn 2+ +H2.

Продукт коррозии: ZnCl2.

Неметаллические покрытия могут быть по своей природе как 1) неорганическими, так и 2) органическими. Защитное действие этих покрытий сводится, в основном, к изоляции металла от окружающей среды. В качестве неорганических покрытий применяют неорганические эмали, оксиды металлов, соединения хрома, фосфора, кислотоупорные материалы (цемент, бетон, плитки) и др. К органическим относятся лакокрасочные покрытия, покрытия смолами, пластмассами, полимерными пленками, резиной.

Химические покрытия получают в ходе процессов фосфатирования и оксидирования (для второго процесса часто используют термин пассивирование) защищаемой поверхности металла.

Перед окрашиванием железных предметов их подвергают фосфатированию — обработке кислыми растворами солей фосфорной кислоты, например дигидрофосфатов железа (II) и марганца (II). В результате окисления железа на его поверхности появляется прочно с ним связанная пористая пленка фосфата железа (III), являющаяся хорошим грунтом для масляных красок.

Оксидирование металлов заключается в создании на поверхности плотных пленок их оксидов, что осуществляется 1) химическим или 2) электрохимическим путем.

В случае химической обработки очищенную от продуктов коррозии и обезжиренную деталь погружают на определенное время враствор окислителя, который вызывает пассивацию металла за счет образования на поверхности металла слоя продуктов окисления (пассивной плёнки)Так, железо пассивируется серной кислотой, если её концентрация превышает 75%. Также, используя способ химического оксидирования, проводят воронение стали, для чего стальной предмет выдерживают в растворе (г/л): 50 NaNO3, 200 NaNO2, NaOH в течение 90 мин. Затем изделие подвергается термической обработке при температуре 140°С.

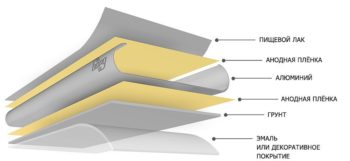

В случае электрохимической обработки металл помещают в окислительный раствор и для интенсификации его окисления подключают к положительному полюсу (аноду) источника тока. Так, например, получают оксидированный (также используют термин анодированный) алюминий.

Защита металлическими и неметаллическими покрытиями

Для защиты металлов от коррозии используют различные виды покрытий: металлические, лакокрасочные, полимерные и покрытия, образованные в результате химической или электрохимической обработки поверхности металла. Роль любого покрытия сводится в основном к изоляции металла от внешней среды.

Выбор типа покрытия зависит от условий, в которых следует использовать металл. Для защиты изделий, не подвергающихся механическим воздействиям и применяющихся в сухих жилых помещениях, обычно бывает достаточно однослойного лакокрасочного покрытия или соответствующей химической обработки поверхности металла: оксидирования или фосфатирования. Для защиты металлических конструкций (железнодорожные мосты, подъемные краны и т.п.), а также железнодорожных вагонов, наружных деталей автомобилей, велосипедов и др., подвергающихся воздействию влажной атмосферы, применяют сложные по составу и способу нанесения лакокрасочные покрытия. Для работы в условиях высоких температур применяют изделия, изготовленные из специальных жаростойких сплавов. Поскольку специальные сплавы дóроги, в промышленности широко применяются диффузионные покрытия простой углеродистой стали хромом, алюминием, кремнием.

Виды металлических покрытий и способы их нанесения. Различают два вида металлических покрытий – анодные и катодные.

Анодным называют покрытие металлом с более отрицательным потенциалом, чем потенциал защищаемого металла. При хорошем состоянии покрытия коррозионная стойкость защищаемого изделия определяется только стойкостью покрытия. При нарушении сплошности покрытия возникает гальванический элемент, в котором металл-покрытие выполняет роль анода и растворяется, а защищаемый металл – роль катода и при этом не корродирует. Примерами анодных покрытий для стальных изделий могут служить цинковые покрытия.

Катодным называют покрытие металлом с более положительным потенциалом, чем потенциал основного металла. Оно защищает основной металл чисто механически. При нарушении сплошности покрытия в образующемся гальваническом элементе основной металл подвергается разрушению, являясь анодом. Для стальных изделий примерами катодных покрытий могут являться никель и олово.

Распространенным способом нанесения металлических покрытий является электролитический (гальванический) способ.

Виды неметаллических покрытий и способы их нанесения. Неметаллические защитные покрытия в зависимости от состава могут быть разделены на две группы: неорганическиеи органические.

К неорганическим могут быть отнесены оксидные, фосфатные пленки на металлах, эмалевые покрытия.

Создание на поверхности металлов защитных оксидных пленок называют оксидированием. Оксидированию подвергают чаще всего сталь и алюминий. Оксидные покрытия стали предназначены для их временной защиты и эксплуатации в закрытых помещениях. Алюминий и его сплавы оксидируют химическим и электрохимическим способами. Второй способ называют также анодированием алюминия. Он позволяет получить оксидные пленки достаточно большой толщины с высокими защитными свойствами.

Осаждение эмалевых покрытий широко применяется в промышленности, так как позволяет сочетать механическую прочность защищаемого металла с химической стойкостью и декоративными качествами эмали.

К покрытиям органического происхождения относят лакокрасочные покрытия, покрытия полимерными материалами и резиной.

Лакокрасочные покрытия наиболее распространены и во мно-

гих случаях незаменимы для длительной защиты от коррозии

металлических сооружений, подвергающихся воздействию атмосферы.

В качестве защитных покрытий хорошо зарекомендовали себя покрытия различными полимерными материалами, например, винипласт, полиэтилен, полистирол, эпоксидные смолы, политетрафторэтилен (тефлон), полиметилметакрилат (органическое стекло) и др.

Вопросы для самоконтроля

1. На какие группы делятся металлы по своей химической активности? В чем заключаются особенности этих групп?

2. Что называется коррозией металлов и какие виды коррозии Вы знаете?

3. Перечислите виды классификаций коррозионных процессов.

4. Что называется химической коррозией? На какие виды она подразделяется?

5. Какие основные факторы оказывают влияние на газовую коррозию?

6. Что называется электрохимической коррозией? Какова причина ее возникновения?

7. Что называется деполяризатором катодного процесса электрохимической коррозии? В каких условиях она протекает наиболее интенсивно?

8. Назовите основные факторы, влияющие на электрохимическую коррозию.

9. Перечислите методы защиты металлов от коррозии.

10. Каков механизм электрохимической защиты металлов от коррозии?

11. Что называется протекторной защитой? Какие металлы можно использовать в качестве протекторов по отношению к стальным конструкциям?

12. В чем состоит принципиальное различие между анодными и катодными покрытиями?

Анодное покрытие: виды и способы нанесения

Что это такое? Анодное покрытие – это результат нанесения оксидной пленки на металл для придания детали антикоррозионной защиты. В зависимости от типа металла анодирование применяется в различных сферах: от строительства до производства.

Как осуществляется? Сам процесс состоит из простых этапов: подготовка детали, нанесение покрытия и контроль качества результата. Однако методов нанесения больше, и в каждом стоит разобраться, чтобы выбрать наиболее подходящий под задачи.

Суть и виды анодных покрытий

Суть анодирования заключается в том, чтобы получить на поверхности металлического изделия защитную оксидную пленку. Процедура осуществляется электрохимическим методом в водных растворах. В зависимости от режима производственного процесса плотность получаемого покрытия колеблется в диапазоне от 2,9 до 3,8 г/см3.

Задача анодного покрытия заключается в придании обрабатываемому изделию антикоррозийных и износостойких свойств, а также улучшению его декоративных качеств. В последнем случае при анодировании используются красители.

Анодные покрытия металла подразделяют на группы:

- защитные (9-40 мкм) – к ним предъявляются исключительно требования по предотвращению коррозии;

- защитно-декоративные (9-40 мкм) – помимо коррозионной стойкости, предъявляются также требования обеспечения декоративных свойств (такие покрытия иногда выполняют цветными);

- твердые (боле 90 мкм) – поверхности придается микротвердость. Также с помощью такого покрытия изделию могут сообщать электроизоляционные свойства;

- электроизоляционные (40-90 мкм) – с помощью такого покрытия поверхности придаются изоляционные свойства. Качество такого покрытия оценивается по уровню пробивного напряжения;

- тонкослойные (9-15 мкм) – с их помощью изделия приобретают только декоративные свойства: глянцевая поверхность или же подготовка к последующей окраске;

- эматаль;

- покрытия с комбинированными свойствами.

В технической литературе твердое анодирование алюминия обозначают сокращением Ан. Окс. тв. Оно отличается от стандартного покрытия (его сокращенное обозначение – Ан. Окс.) технологией нанесения и повышенной толщиной: у Ан. Окс. тв. она может достигать сотен микрон, а у Ан. Окс. – всего лишь несколько десятков. Благодаря толщине и твердости Ан. Окс. тв. гарантирует повышенную износостойкость алюминиевого изделия.

Анодирование производится посредством процесса электролитической диссоциации, когда покрываемую деталь присоединяют к электроду и погружают ее в электролит. Под воздействием электрического тока часть молекул электролита оседает на изделии, образуя покрытие с толщинами, указанными выше. В качестве электролитов обычно используются следующие вещества:

- малоагрессивные лимонная, фосфорная или борная кислоты;

- агрессивные серная, сульфосалициловая кислоты, а также хромовый ангидрид.

Процесс анодирования требует напряжения чаще всего от 12 до 120 В, но иногда процесс протекает при напряжении в 600 В.

С продуктами электролитической диссоциации могут происходить разные явления:

- они могут полностью растворяться, не образуя никакого покрытия;

- на поверхности покрываемого изделия (подключенного к аноду) создается требуемое компактное электроизоляционное оксидное покрытие толщиной в несколько слоев молекул;

- продукты реакции могут растворяться частично, образуя пористое оксидное защитное покрытие требуемой толщины.

Свойства пористого покрытия наиболее интересны. После нанесения его можно оставить как есть, уплотнить в воде или же наполнить. В первом случае покрытие отлично подойдет под покраску. Во втором варианте покрытие придаст изделию коррозионную стойкость. А в третьем случае можно изменить цвет изделия даже без дополнительного применения лакокрасочных материалов.

Плюсы и минусы анодного покрытия

Во время процесса анодного покрытия происходит смещение электромагнитного потенциала металла, в результате чего наносимые молекулы проникают в поры изделия, иногда полностью замещая образовавшиеся там молекулы коррозионного вещества. В этом заключается суть электрохимической защиты.

Катодное же покрытие, напротив, усиливает коррозию изделия, однако оно способствует улучшению физико-механических свойств металла (таких как износостойкость и твердость), а потому катодное покрытие также весьма популярно в производстве. Особенностью результатов катодного покрытия является намного большая толщина образовавшегося слоя.

Анодное покрытие также эффективно против коррозии. Ведь речь идет все о той же электрохимической защите металла, и степень пористости слоя здесь не имеет большого значения. Но анодная защита чаще всего используется в случае, когда покрываемое изделие относится к легкопассивируемым при анодной поляризации металлам и сплавам.

Вместе с тем у данного способа покрытия есть и недостатки: такую защиту крайне затруднительно сделать для деталей, выполненных из меди и из всех ее сплавов, из серебра, кадмия и магния. А кроме того, скорость коррозии при нанесении анодного покрытия хоть и существенно замедляется, но все-таки никогда не падает до нуля (а вот катодное покрытие гарантирует исчезновение прироста коррозионного слоя).

Металлы, на которые наносят анодное покрытие

Нержавеющая сталь

Благодаря своей химической инертности высоколегированные хромом стальные сплавы весьма трудны для анодного покрытия. Чтобы на поверхности нержавейки организовалась оксидная пленка, ее предварительно подвергают никелированию. В настоящее время разрабатываются инновационные пасты, которые способствуют образованию оксида на поверхности подвергаемых анодированию изделий без каких-либо дополнительных процедур (типа никелирования).

Оксидная пленка на изделиях из меди образуется плохо. Но если все-таки очень нужно, то обычно для увеличения эффективности процесса используются дорогостоящие присадки к электролиту – соли, а также применяют очень вредные для экологии фосфаты или оксалатные растворы. Но это все крайне редко осуществляемые процедуры.

Титан

Любые изделия из титана обязательно проходят процедуру оксидирования. При этом износостойкость верхнего слоя данного металла повышается на 15-28 %. Кроме того, изделия обретают дополнительные декоративные качества, иногда даже меняя цвет. Из особенностей процедуры стоит отметить крайнюю нетребовательность титана к составу электролита – сгодится практически любая кислота.

Серебро

Создать защитную оксидную пленку на серебре весьма сложно. Для этого задействуется сплав порошкообразной серы с поташом (серная печень), который сильно нагревают без присутствия воды. Данный метод обработки применяется и для бронзы (такую пленку называют искусственной патиной). При воздействии на серебро таким способом оно не меняет своих химических свойств, но обретает синий или даже фиолетовый цвет.

Анодирование алюминия

Существует множество способов получения оксидной пленки на поверхности этого металла. Большая часть из них направлена на придание изделиям декоративных качеств. Впрочем, оксидирование в данном случае дает широчайшие возможности и в других сферах (не только в дизайне).

Методы получения анодного покрытия

В зависимости от качества поверхности анодируемого изделия используется та или иная технология образования оксидной пленки. И что интересно, и в домашних, и в производственных условиях способы анодирования практически ничем не отличаются (только масштабом установки и химическим составом электролита: при кустарном процессе обычно применяют хромовую, а не более дешевую серную кислоту).

Различают несколько технологий анодирования стали. Самой интересной является так называемое цветное анодирование, при котором меняется исходный цвет изделия.

Цветовой оттенок может быть изменен даже без того, чтобы погружать заготовку в гальваническую ванну. Выделяют 4 типа цветного оксидирования:

- адсорбционное;

- черное (или электролитическое);

- интерференционное;

- интегральное.

Ниже представлены основные способы проведения оксидирования.

Теплый метод

Это самая простая технология образования анодного защитного покрытия. Ее обычно применяют непосредственно перед покраской изделия в качестве предварительной обработки. Такой слой имеет пористую структуру и способствует высокой адгезии частиц краски с поверхностью изделия. Температура, при которой производится оксидирование, не должна превышать 50 °C – отсюда и название.

Впрочем, простота технологии имеет и свои минусы. В частности, малая стойкость к коррозии, особенно если имеют место нарушения технологического цикла (тогда «защитный» слой можно вообще стереть пальцами). Поэтому теплое анодирование используется, лишь как промежуточная, но не как основная технологическая стадия.

Данный метод легко можно применять в домашних условиях.

Холодный метод

Главной особенностью холодного анодирования является высокая скорость образования оксидной пленки. Защитное покрытие формируется гораздо быстрее, чем растворяется с внешней стороны металл изделия, при этом образуется высококачественный защитный слой. Температура электролита не должна превышать 5 °C во всех частях гальванической ванны. Здесь нужно принимать во внимание, что в ее центре электролит будет теплее, а потому обязательно нужно обеспечить его непрерывную циркуляцию.

Недостатком технологии является невозможность использования во время анодирования красок органического происхождения.

Технология твердого анодирования

Ее используют в авиационной и космической промышленностях, когда на поверхности стального изделия необходимо получить сверхтвердое покрытие. При данной технологии в гальванической ванне смешивается сразу несколько электролитов, в результате чего их свойства взаимоусиливаются.

В связи с особенностями сферы использования все составы и методики их применения, как правило, засекречены и защищены патентами.

Этапы нанесения анодного покрытия

Процедура анодирования происходит в три этапа: вначале подготавливают металл, затем осуществляют химическую обработку и, наконец, наносят покрытие на поверхность. Рассмотрим все указанные этапы подробнее на примере оксидирования алюминиевого изделия.

Подготовительные работы

Изделие проходит механическую очистку, шлифовку и обезжиривание. Это необходимо для повышения адгезии гальванического покрытия с поверхностью. Затем деталь помещают в щелочной раствор для травления, после чего ее перекладывают в кислотную среду для осветления. И наконец, завершающий этап – промывка заготовки от остатков щелочи и кислоты.

Химическая реакция

Обработанное изделие помещают в гальваническую ванну. Электролит представляет собой токопроводящий кислотный раствор. Чаще всего анодирование проводят в растворе серной кислоты, а для получения декоративных эффектов используют растворы щелочей. Крайне важно подобрать правильную температуру и плотность тока. Низкие температуры характерны для твердого анодирования, если же пленка нужна с мягкой и пористой структурой, то указанные параметры увеличивают.

Фиксирование покрытия

Обработанные таким образом алюминиевые детали имеют пористый внешний вид, и это покрытие необходимо упрочнить. Обычно используют три приема: или просто окунают изделие в горячую воду, или же обдают его паром, или применяют для обработки холодный раствор.

Если же после анодирования изделие предполагается окрашивать, то закрепление покрытия обычно не производят. Наносимый лакокрасочный слой и сам прекрасно ляжет на пористую подложку, да еще и закрепит ее на поверхности детали.

Такая технология анодирования применяется в промышленности: в производстве автомобилей, в ракето- и самолетостроении, в строительной отрасли и др.

Контроль качества анодного покрытия

Для проверки качества изделий, прошедших процедуру анодирования, обычно проводят:

- контроль внешнего вида;

- контроль толщины анодного покрытия;

- контроль качества его наполнения.

Наиболее важным параметром является толщина анодного слоя. Ее измеряют с помощью прибора, который наводит на поверхность анодированного изделия вихревые токи, а затем определяет их остаточные величины. В особо ответственных случаях, а также если случаются разногласия, производят металлографические исследования поперечного сечения (но здесь уже имеет место нарушение анодного покрытия).

Быстрый контроль качества наполнения осуществляется при помощи так называемого метода капли. А арбитражные испытания производят посредством контроля потери массы образцов изделий.

Суть метода капли заключается в том, чтобы оценить степень поглощения красителей анодированной поверхностью после того, как ее обработают контрольным химическим реагентом. Различные показатели при использовании метода капли, соответствующие той или иной толщине покрытия, устанавливаются стандартом ISO 2143:2010 (он же – EN ISO 2143:2010 или же – бывший EN 12373-4), а также ГОСТ 9.302-88.

Стандарты метода капли, где вместо кислоты используется краситель или масло, закреплены в ГОСТ 9.031-74.

Ненаполненное должным образом анодное покрытие растворяется в кислотной среде быстрее, чем качественное. Последнее вообще способно выдерживать воздействие кислоты без заметных глазу повреждений. На этом принципе основаны испытания на потерю массы. Различные варианты такого метода приводятся в стандартах ISO 3210:2010 (он же – EN ISO 3210:2010 и он же – бывший EN 12373-7) или же в ГОСТ 9.302-88 и ГОСТ 9.031-74.

Анодное оксидирование – это универсальный для многих технологических циклов относительно недорогой и крайне эффективный способ защиты металлических деталей от коррозии, в том числе при подготовке их к окраске. Да и само по себе анодирование способно придать металлу необычные декоративные свойства.

И наконец, технология анодного покрытия проста и безопасна, для нее не требуется никаких сверхсложных и дорогих элементов оборудования. Поэтому осуществлять оксидирование металлических изделий можно даже в домашних условиях.

Маркировка анодных и катодных покрытий. Надежная защита

Как известно, металлы под действием внешней среды могут покрываться ржавчиной. Поэтому их нужно защищать антикоррозионными оболочками. В статье мы хотели бы вам рассказать о том, что такое маркировка анодных и катодных покрытий. Получив эту информацию, вы сможете понять, есть ли на металле защитный слой. И чем он, собственно говоря, покрыт.

Способ получения металла и его функциональные свойства

Итак, существует много методов анодной и катодной защиты. Если говорить об анодировании, то к популярной его разновидности стоит отнести создание оксидной плёнки на металле или сплаве. Делается это через поляризацию металла в проводящей среде. А обозначается такое покрытие маркировкой Ан.Окс. Реечный потолок Бард_многослойное покрытие

Наряду с анодным окислением, конечно, есть и другие методы защиты от коррозии:

- во-первых, катодное восстановление – маркировка у покрытий, прошедших этот вид обработки, отсутствует;

- во-вторых, катодное распыление – Кат-рас.;

- в-третьих, горячий метод (нанесение защиты в ванне с расплавленным металлом) – гор;

- в-четвёртых, диффузия – диф;

- в-пятых, эмалирование – эм;

- а также много других способов.

Как определить, чистый металл перед вами или сплав? Очень просто! Металлы без примесей обозначаются так: А – алюминий, М – медь, Х – хром. А вот компоненты сплавов перечисляются через чёрточку. К примеру, сплав из золота, серебра и меди маркируется как Зл-Ср-М. А сплав, в чьём составе имеется олово и никель, записывается как О – Н.

Ещё есть маркировка металла, которая относится к его функциональным свойствам. Для анодно-оксидных оболочек это следующие обозначения:

- Ан.окс.э – электропроводные;

- Ан.окс.эиз – защита с электроизоляцией;

- Ан.окс.т – твёрдые.

Если на покрытии слово «Аноцвет», то что это означает? Данная запись свидетельствует о том, что это цветной металл. Получают его из ванны расплавленного защитного металла по той же технологии анодного окисления.

Маркировка анодных и катодных покрытий с обработкой

Надо сказать, что иногда в маркировке указывается и дополнительная обработка покрытий. Например, Ан.окс.нв и Ан.окс.нхр – это 2 разных вида анодирования. Первый вариант – это наполнение в воде. Второй – в растворах хроматах.

Вот, кстати, ещё несколько примеров:

- прп – пропитки в виде лаков, эмульсий и клеёв;

- прм – пропитка с помощью масла;

- тн – тонирование изделия;

- т – термическая обработка.

Допустим, маркировка металла содержит цвет. Что это означает? Это признак того, что покрытие – декоративное. К примеру, запись Ан.окс.хром гласит, что изделие получено в электролите с хромом. А Ан.окс.красный – это, соответственно, про покрытия, наполненные в растворах с красным красителем.

Невозможно не сказать и о том, как понять, что за фактура и текстура у покрытия. И есть ли у него блеск… Для того и другого тоже придумали обозначения. Ш – это шероховатое покрытие. С – слоистое. Зк – зеркальное. Б – блестящее.

Если не указана маркировка металла, как понять, есть ли на нём защита?

На вид это, разумеется, не просто. Здесь, как правило, требуются тесты и испытания. Однако мы можем рассказать вам о новых свойствах металлических предметов. После электрохимической обработки они:

- с одной стороны, перестают шелушиться;

- с другой стороны, не трескаются;

- не так интенсивно истираются;

- и, конечно же, не подвергаются коррозии.

Ах, да, вот ещё что… При анодном окислении изделия меняют свои размеры. За счёт защитного слоя их толщина, безусловно, растёт. Таким слоем защищают профиль у павильонов для бассейна.

Читайте также: