Антикоррозионное покрытие металлических свай

Обновлено: 27.09.2024

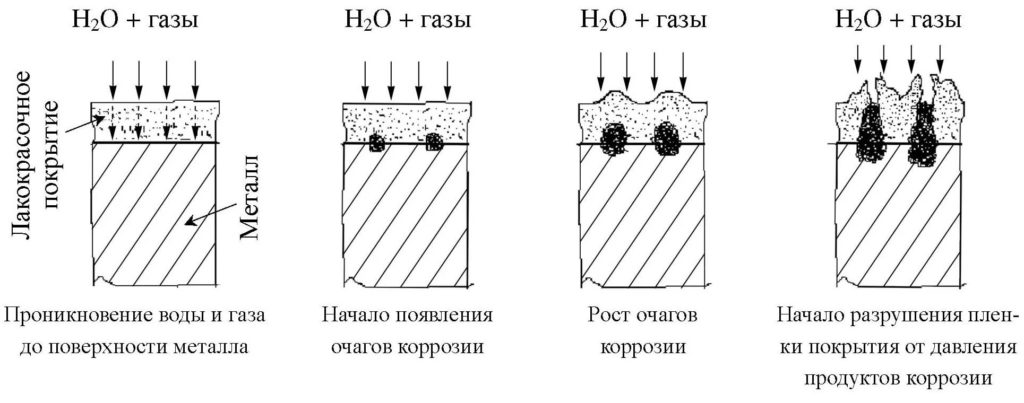

Лакокрасочное покрытие играет важную роль в увеличении срока службы винтовых свай. Сегодня на строительном рынке можно встретить большое разнообразие лакокрасочных материалов для металлоконструкций. Однако особенности эксплуатации винтовых свай вносят свои требования, влияющие на выбор покровного материала.

1. Взаимодействие поверхности винтовых свай с внешней средой

Различают три основных участка винтовой сваи, воздействие на которые со стороны внешней среды несколько различаются:

- Наземная часть сваи

- Тело трубы в толще грунта

- Окончание тела сваи и наконечник с лопастью или винтом в наиболее плотных слоях грунта

Очевидно, что условия, которые оказывают влияние на винтовую сваю, могут быть различны на данных участках. Соответственно, нужно так подбирать антикоррозионное покрытие, чтобы оно удовлетворяло защите сваи на всем ее протяжении.

Так, наименьшее химическое воздействие испытывают наземные участи сваи, на которые устанавливается обвязка – здесь труб испытывает соприкосновение только с окружающим воздухом, а также водяными парами. Если цоколь дома закрыт, то влияние воздуха практически не сказывается на состоянии свай, хорошая вентиляция обеспечивает отвод водяного пара, и стандартного покрытия для металлоконструкций вполне достаточно.

Верхняя часть заглубленной сваи трубы находится в области контакта с грунтом и с атмосферой. Здесь наиболее сильное влияние почвенной коррозии. Почва здесь насыщена кислородом, что приводит к интенсивному ржавению металла.

На углубленных участках меньше доступа кислорода и влаги, и сам грунт более плотен, поэтому теснее прилегает к телу трубы. Это слой инертен по отношению к металлу и коррозия сама по себе меньше, но высока повреждения покрытия в процессе завинчивания. На этом участке сваи повышается роль механической прочности лакокрасочного слоя.

Распространение коррозии в приповерхностном слое металла

2. Подготовка винтовой сваи к окрашиванию

Как и любая поверхность, поверхность сваи тоже готовится к нанесению лакокрасочного материала, и от этого во многом зависит качество покрытия в целом. Процесс подготовки включает в себя:

- Механическую очистку поверхности

- Абразивную обработку

- Химическую обработку, обезжиривание

- Высушивание

Механическая очистка играет важную роль в подготовке поверхности к окрашиванию. Дело в том, что трубы, из которых изготавливаются винтовые сваи, почти стопроцентно проводят некоторое время на складах. Даже только что выпущенные трубы с завода покрыты специальными антикоррозионными составами, маслом и проч. Если труба хранится на открытом складе, она подвергается воздействию водяных паров в воздухе, атмосферных осадков, и поверхность уже корродирует. Большинство труб, закупаемых для обработки покрыты тонким слоем ржавчины. Наносить на него слой ЛКМ нежелательно, так как адгезия к такой поверхности ухудшается.

На первом этапе труба очищается от грязи, масла и т.д., затем подвергается более глубокой очистке. Это может быть очистка металлическими щетками, удаляющими самые крупные включения окалины, ржавчины и проч. На трубе появляется металлический блеск, а поверхность становится шероховатой, что способствует более качественной адгезии лакокрасочного материала.

Более высокого качества поверхность приобретает после абразивной обработки. Особенно загрязненные и заржавевшие участки зачищают шкуркой или используют пескоструйную обработку всей трубы.

Поскольку даже после абразивной обработке на поверхности остается достаточное количество органических составляющих, пленок жира, масел и тому подобных, поверхность необходимо обезжирить. Обычно для этого используются стандартные растворители: уайт-спирит или растворитель № 646.

Высушивание происходит буквально в считанные часы. Проверить качество обезжиривания можно простым способом – протереть металл фильтровальной бумагой. Качественное обезжиривание не оставит на бумаге следов масла.

Следует отметить, что окрашивать поверхность желательно сразу после обезжиривания, в крайнем случае – не позднее, чем через сутки. Более того, можно окрашивать поверхность свай без обезжиривания сразу после механической обработки.

Винтовые сваи после пескоструйной обработки

3. Грунтовка поверхности

Лакокрасочное покрытие должно быть нанесено минимум в два слоя. Первый слой обеспечивает достаточную степень адгезии (прилипания) краски к металлу. Второй слой, собственно, образует защитную пленку. Опыт показывает, что чем тоньше слои и чем их больше, тем прочнее покрытие.

Обычно для грунтовки используют ту же самую самую краску, что и для основного покрытия. Иногда пользуются специальными грунтами по металлу.

4. Окрашивание поверхности

Существует четыре основных способа окрашивания поверхности винтовых свай:

- Окраска кистью или валиком

- С использованием краскопульта

- Полное погружение сваи в красочный раствор

- Камерное окрашивание (электростатическое распыление)

Каждый способ предъявляет свои требования к лакокрасочному материалу. Так, для окрашивания в специальных камерах годится только специальная порошковая краска. Она достаточно дорога, но качество окрашенной поверхности считается самым высоким. Понятно, что для погружения свай и электростатического окрашивания требуются просторные помещения – эти способы используют только на достаточно крупных предприятиях, производящих винтовые сваи.

Окрашенные сваи

5. Стойкость к истиранию поверхности

Как показывают исследования, существенный вклад в износ поверхности сваи производится в момент заворачивания ее в землю. Грунт выступает в виде абразивного порошка, и стойкость покрытия к истиранию должна быть достаточно высока. Особенно это существенно в нижних слоях грунта, где он более плотный и зачастую включает в себя мелкие камни.

Лучшие износостойкие качества проявляют полиуретановые лакокрасочные материалы, при толщине их нанесения 30-60 мкм. Несколько меньшую стойкость имеют эпоксидные краски. Толщина покрытий при равной износостойкости должна составлять при их использовании до 80-120 мкм.

Стандартная эмаль для окраски металла

6. Битумная мастика для винтовых свай

Наиболее проблемным участком сваи с точки зрения коррозии является ее окончание, не заглубленное в грунт. В точке стыка с землей свая подвергается интенсивному воздействию водяных паров и естественной влажности грунта, воздействию талых вод и дождевых потоков и т.д. Поэтому целесообразно дополнительно защитить этот участок винтовой сваи от воздействия в первую очередь воды.

С этой целью широко применяется грунтовка окончания сваи гидрофобной мастикой. Окрашивание мастикой ведется от самого места выхода сваи на поверхность и до оголовка.

Выступающие над землей части сваи покрываются мастикой

Эластичная пленка мастики поверх лакокрасочного покрытия создает дополнительную защиту сваи от коррозии. Используется, как правило, обычная битумная мастика, которую применяют для гидроизоляции многих материалов – металла, дерева, бетона и проч. Подробнее о разных видах битумных гидроизоляционных материалов рассказано здесь.

Мастика наносится обычной широкой флейцевой кистью или специальным квачом. Следует работать с мастикой осторожно – чтобы избежать загрязнения рук и одежды. Использовать мастику можно даже после большого перерыва в работе – она легко растворяется в специальных растворителях, типы которых указаны на упаковке.

7. Полиуретановые краски для окрашивания свай

Исходя из вышесказанного, к лакокрасочному материалу предъявляются следующие основные требования:

- Красочная пленка должна быть водонепроницаемой

- Высокоэластичной, так как при высоких нагрузках возможно повышенное ошелушивание, вызванное хрупкостью карсночной пленки

- Достаточно прочной и твердой, чтобы препятствовать механическим воздействиям

- Иметь химическую и электрохимическую пассивность

Строгий подход к окрашиванию различных элементов винтовой сваи требует учитывать многие факторы, это:

- Марка стали, из которого изготовлена свая и лопасти

- Рельефность поверхности трубы

- Габариты сваи

- Предполагаемые нагрузки, в том числе механических

- Стоимость лакокрасочного материала

Мы уже отмечали, что в последние годы наиболее оптимальным является использование полиуретановых смесей. Они наиболее полно учитывают особенности окрашивания поверхности и эксплуатации винтовых свай.

Полиуретановые краски представляют собой гомогенизированную смесь, в корой содержатся полиэфирные смолы, некоторые наполнители, отвердитель и цветовой пигмент. В промышленности такую краску выпускают в виде сыпучих порошков, и ее можно закупать в специальных мешках и готовить на месте – тогда стоимость краски значительно сократится, особенно если планируется большой объем производства винтовых свай.

Камерная покраска свай

Однако следует обратить внимание, что существуют специальные условия хранения готового раствора – в течение 12 месяцев при температуре от 0 до +20 градусов Цельсия и влажности не выше 70 процентов. Следовательно, разводить красочных состав нужно с учетом этих требований. Если краска, заготовленная с избытком, начнет портиться, ее лучше не использовать – иначе окраска и эксплуатация свай будет происходить вне соответствия нормам, что, в конце концов, ухудшит антикоррозионную защиту.

Относительно высокая стоимость полиуретановых ЛКМ по сравнению с эпоксидными аналогами окупается:

- Во-первых, качеством поверхности, а, следовательно, более высокой степенью антикоррозионной защиты винтовых свай

- Во-вторых, тем, что расход краски на окраску существенно ниже, так как защитная пленка требуется более малой толщины при равных условиях

Отметим, что использование полиуретановых красок требует как минимум краскопульта и средств защиты дыхательных путей при работе. Это определяется высокой дисперсностью материала – то есть частицы краски имеют очень малые размеры.

Полиуретановые краски различаются и по степени матовости поверхности. Для винтовых свай можно использовать типы красок, дающих как матовую, так и глянцевую поверхность. Глянцевая поверхность винтовых свай имеет более привлекательный внешний вид, и если не планируется закрывать внешние окончания труб под домом, лучше использовать именно ее.

Что касается конкретных фирм-производителей, то здесь при условиях использования и эксплуатации винтовых свай особого различия нет. Конечно, зарубежные фирмы давно зарекомендовали себя качеством (и ценой), но отечественные аналоги справляются со своей задачей не хуже. Сегодня широко налажено даже российское производство порошковых красок для камерной окраски, а раньше такие материалы можно было закупить только за рубежом.

8. Итоги

Мы вкратце рассказали о способах защиты винтовых свай от коррозии путем нанесения лакокрасочных материалов. Следует отметить, что данные покрытия в целом нисколько не уступают другим видам защиты от коррозии, в частности, методам холодного или горячего цинкования труб, но превосходят их в мобильности и простоте – при равных показателях защитных пленок. Дело в том, что преимущества одного способа связаны с его недостатками, и многое зависит от конкретных условий эксплуатации винтовых свай.

Фирма «К-Дом» специализируется на производстве винтовых свай и установке свайно-винтовых фундаментов. Изготавливаются сваи на современном оборудовании, в частности, с использованием самых качественных лакокрасочных материалов и способов их нанесения.

Покрытие винтовых свай. Сравнительный анализ различных типов антикоррозийного покрытия

Рынок строительных материалов развивается стремительно, а потому следить за его динамикой и выбирать качественные покрытия винтовых свай производителям становится все сложнее: некоторые из них могут иметь отличные характеристики, но не отвечать условиям монтажа и эксплуатации свай.\

Содержание статьи:

1. Эффективность применения покрытия на различных участках винтовой сваи

Установленная в грунт свая по типу и степени воздействия среды, условно «делится» на три части:

- верхняя часть, находящаяся над уровнем земли и подверженная воздействию атмосферной коррозии. Вероятность повреждения покрытия на данном участке практически отсутствует;

- средняя часть, располагающаяся в контактной области «атмосфера – грунт». Это участок длиной приблизительно один метр (за точку отсчета берется поверхность земли), который подвержен почвенной коррозии. Негативное воздействие на сваю связано с нарушением структуры грунта во время погружения до проектной отметки, высокой вероятностью наличия в этом слое влаги и доступом к нему кислорода. Вероятность разрушения покрытия на данном участке можно оценить, как среднюю;

- нижняя часть, то есть участок сваи, располагающийся на уровне ниже одного метра от поверхности земли, также подвергается воздействию почвенной коррозии. Вероятность повреждения покрытия на данном участке наиболее высока, однако из-за ограниченного доступа кислорода и влаги и высокой плотности этот слой грунта более инертен по отношению к металлу, чем в средней части сваи.

Учет особенностей эксплуатации, присущих средней части сваи, обеспечит максимальный эффект от использования покрытия. Однако это не гарантирует, что оно не получит повреждений при установке. Поэтому в качестве наиболее эффективных способов борьбы с коррозией стоит рассматривать использование цинковых анодов, высоколегированных сталей и, конечно, увеличение толщины стенки ствола сваи, а расчет срока службы осуществлять без учета покрытия.

В то же время из-за того, что использование толстостенного металлопроката приводит к удорожанию продукции, а краска в средней части сваи нечасто получает серьезные повреждения, использование покрытия в определенных грунтовых условиях рассматривается производителями как экономичный и действенный метод дополнительной защиты винтовых свай.

Чтобы иметь возможность своевременно оценивать все новинки и использовать именно те, которые демонстрируют максимальную эффективность, компания «ГлавФундамент» на постоянной основе проводит в собственной лаборатории исследования покрытий для винтовых свай. Все полученные в ходе испытаний данные систематизируются и вносятся в базу. После очередных испытаний результаты по новому образцу сопоставляются с имеющейся информацией. Это позволяет составить наиболее объективное представление о разных красках и выбрать лучшие для винтовых свай.

Предлагаем Вам ознакомиться с результатами последних исследований.

2. Образцы, участвовавшие в испытаниях

Для изучения были предоставлены следующие покрытия:

- полимерные;

- горячее цинкование;

- холодное цинкование;

- полиуретановые;

- эпоксидные;

- грунты, эмали по ржавчине.

3. Подготовка поверхности перед нанесением покрытия

Хорошая подготовка поверхности – залог того, что покрытие сваи будет качественным. Однако не менее важно понимать, как оно ведет себя в различных ситуациях. Поэтому во время испытаний рассматриваются разные условия нанесения:

- на поверхность (в том числе сварные швы), обработанную и зачищенную надлежащим образом (по ГОСТ);

- на поверхность (в том числе сварные швы), прошедшую минимальную обработку, сопоставимую с обработкой в полевых условиях (это позволит понять, можно ли восстановить покрытие, если оно, к примеру, получит повреждения при перевозке).

В качестве образцов для нанесения использовались металлические пластины и обрезки труб со сварными швами.

Нанесение по первой программе, то есть на подготовленную поверхность, предполагает следующие подготовительные этапы:

- механическая очистка. Включает пескоструйную или дробеструйную обработку, либо очистку корд-щетками, которая позволяет удалить острые кромки, выступы в зоне сварного шва и окалины, плохо держащиеся на поверхности. Поверхность должна быть зачищена до степени 2 по ГОСТ 9.402-80 (т.е. должна иметь равномерную шероховатость, металлический блеск; допускается более темный оттенок металла на участках, где были окалины);

- обезжиривание поверхности уайт-спиритом или растворителем № 646. Поверхность должна быть обезжирена до степени 1 по ГОСТ 9.402-80 (отсутствие следов жира на фильтровальной бумаге после протирки поверхности). Для обезжиривания нельзя использовать легколетучие растворители.

При подготовке поверхности необходимо учитывать и дополнительные рекомендации. Максимальный промежуток времени между подготовкой и окрашиванием должен составлять не более одних суток. Если окрашивать сразу после механической очистки, от обезжиривания можно отказаться (исключение – особо загрязненные участки).

Только после этих мероприятий, можно переходить к подготовке материала и нанесению его по инструкции производителя.

Вторая программа, то есть окрашивание в полевых условиях (после транспортировки или на уже установленные сваи), подразумевает минимальную очистку и обезжиривание поверхности, за которыми сразу следует нанесение. Для этой программы важна простота нанесения, которая «в поле» может сыграть решающую роль. На этом этапе из списка испытываемых образцов были исключены горячее цинкование и полимерное покрытие, нанесение которых требует специальных условий и оборудования.

Коррозия винтовых свай. Как продлить срок службы свайно-винтового фундамента?

Винтовые сваи изготавливают из стали, а потому срок их службы зависит в первую очередь от скорости возникновения и развития коррозионных процессов. Это заставляет потенциальных клиентов сомневаться в надежности технологии, поэтому в статье мы рассмотрим некоторые факторы, влияющие на срок службы свайно-винтового фундамента, и способы защиты.

1. Виды коррозии металлов

Коррозия – это самопроизвольное разрушение металлов, вызванное химическим или физико-химическим воздействием окружающей среды, основная причина которого – термодинамическая неустойчивость конструкционных материалов к воздействию веществ, находящихся в контактирующей с ними среде.

Корродирующий материал – материал, подвергающийся коррозии.

Коррозионная среда – среда, в которой происходит коррозионный процесс.

Коррозионная стойкость – способность материала сопротивляться воздействию среды.

По механизму протекания коррозия делится на химическую и электрохимическую.

1.1. Химическая коррозия металла винтовой сваи

Химическая коррозия – это взаимодействие или химическая реакция поверхности металла с коррозионно-активной средой, не сопровождающееся возникновением электрохимических процессов на границе фаз.

Для химической реакции характерно:

- наличие непосредственного контакта частиц;

- хаотическое взаимодействие по всему объему или площади;

- при взаимодействии веществ прохождение электроном путь порядка ионного радиуса;

- выделение энергии путем выделения тепла.

Примером химической коррозии в неэлектролитах может служить разрушение цилиндров двигателей внутреннего сгорания. В топливе содержатся примеси – сера и ее соединения, которые при сгорании превращаются в оксиды серы (IV) и (VI) – коррозионно-активные вещества. Они разрушают детали реактивных двигателей – сопла и др.

У винтовых свай химическая реакция возникает, как правило, в точке соприкосновения металла или сплава с кислородом или жидкостью (например, содержащейся в грунте водой).

Срок службы сваи при данном воздействии будет зависеть от уровня водородного показателя кислотности среды в грунте (при пониженном уровне pH, характерном для кислой среды, скорость повышается) и от типа грунта.

Чем глубже располагается свая, тем ниже скорость химической коррозии (т.к. доступ кислорода к металлу под толщей грунта ограничен).

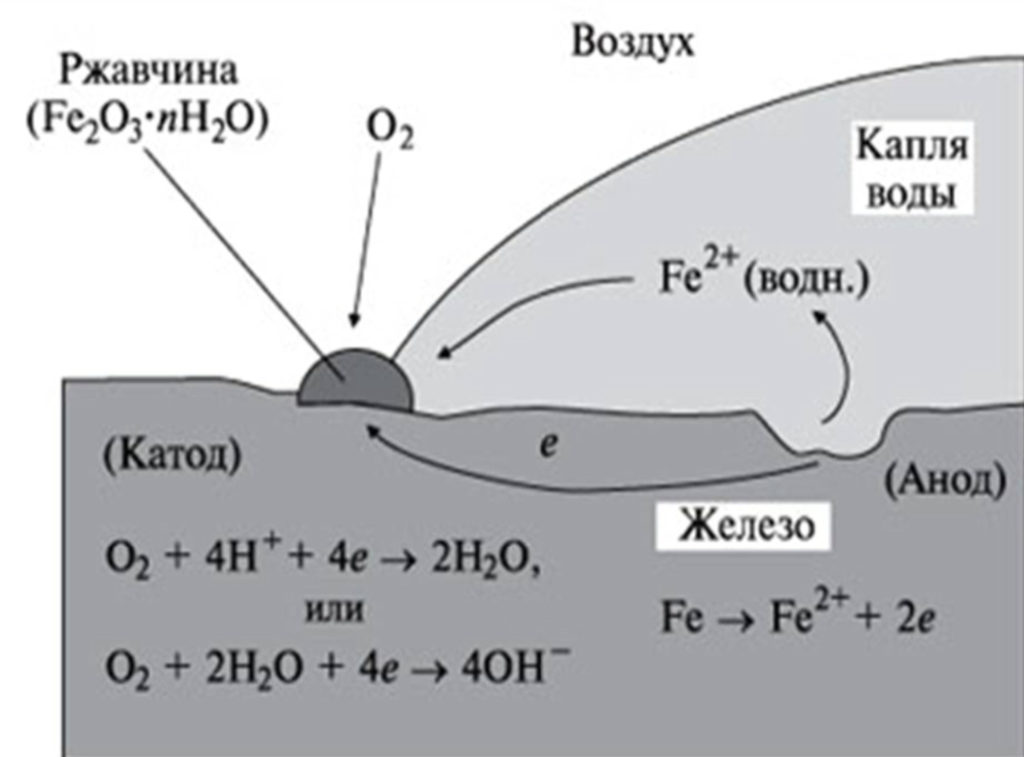

1.2. Электрохимическая коррозия металла винтовой сваи

Электрохимическая коррозия протекает через электродные реакции, в большинстве случаев –во влажной среде. К этому виду коррозии относят коррозию в водных растворах, атмосферную коррозию под влиянием пленок влаги на поверхности, а также коррозию в грунте. В коррозионном процессе при электрохимической коррозии выделяются сопряженные реакции: анодная реакция окисления и катодная реакция восстановления.

Для электрохимической реакции характерно:

- протекание без прямого контакта частиц;

- пространственное разделение реагирующих частиц (разделение на анод и катод);

- при взаимодействии веществ в ходе реакции прохождение электроном большого пути, который зависит от конструкции электрохимической ячейки (разделение на анод и катод, через которые проходит постоянный ток);

- выделение энергии в виде электрической.

Большая часть коррозионных процессов в естественных условиях относится к электрохимическим. Они часто протекают с участием электрохимических ячеек, подобных гальваническим элементам и называемых коррозионными элементами. Существуют два основных типа таких элементов:

- коррозионные элементы с разделенными анодными и катодными поверхностями (например, изделие, выполненное из разных видов металлов);

- коррозионные элементы с неразделенными анодными и катодными поверхностями, в которых вся поверхность металла служит и анодом, и катодом (например, изделие, выполненное из одного вида металла).

Рисунок 1 - Коррозионный элемент: а) – анодная и катодная поверхности различимы; б) – анодная и катодная поверхности неразличимы

Чтобы произошла электрохимическая коррозия металла, необходимо присутствие окислителя, способного восстанавливаться. Чаще всего окислителем является растворенный в воде кислород.

Коррозия в грунте, как правило, протекает именно по электрохимическому механизму с кислородной деполяризацией. Электрохимическая коррозия всегда требует наличия электролита (роль электролита играет влага, содержащаяся в грунте – конденсат, грунтовая вода и т.п.), с которым соприкасаются электроды – либо различные элементы структуры материала, либо два различных соприкасающихся материала с отличающимися окислительно-восстановительными потенциалами. Если в воде растворены ионы солей, кислот, электропроводность ее повышается, и скорость процесса соответственно увеличивается.

Однако для реакции электролитической диссоциации необходим электрический ток. Откуда он берется в грунте? Существует два источника тока – внешний и внутренний.

Внешний источник – блуждающие токи. Образуются они путем утечки с разных источников: железнодорожных и трамвайных путей, подземной техники, поврежденного электрического кабеля, заземлителей и т.д. Удельное сопротивление сваи ниже, чем грунта, потому ток переходит в нее, образуя катодную зону, и покидает ее, уходя обратно в землю, создавая уже анодную зону. Единичные случаи прохождения блуждающего тока не повлияют на сваю, но постоянное действие разрушает ее металлическую структуру. Электрохимическая ячейка, образованная внешним источником тока, называется электролизером.

Кроме того, электрическая энергия может образовываться из химической в ходе электрохимической реакции, что является внутренним источником образования электрического тока. Реакция, химическая энергия которой в элементе превращается в электрическую, называется токообразующей реакцией. Электрохимическая ячейка, способная сама производить электрический ток, называется гальваническим элементом.

Электрохимическая коррозия – это самый распространенный вид коррозии, поэтому ниже мы подробно рассмотрим ее на примере винтовых свай.

2. Воздействие электрохимической коррозии на свайно-винтовой фундамент

Для фундамента на винтовых сваях наибольшую опасность представляют два подвида электрохимической коррозии – почвенная и атмосферная.

Почвенная коррозия – разрушение подземных металлических сооружений под действием почвенного электролита. На поверхности металлических изделий, находящихся в контакте с почвенным электролитом, из-за местных неоднородностей металла или электролита возникает большое количество коррозионных элементов.

Однако нельзя забывать, что почвы и грунты чрезвычайно разнообразны и не только в пределах крупных регионов, но и в пределах одного небольшого участка. То есть на сравнительно небольшой площади могут встречаться грунты с разной степенью коррозионной агрессивности: высококоррозионные (тяжелые глинистые, которые на протяжении долгого времени удерживают влагу), среднекоррозионные (суглинки) и практически инертные в коррозионном отношении (супеси, песчаные грунты).

На разницу протекания коррозионных процессов в разных грунтах указывает и Британский стандарт BS 8004 «Фундаменты» (пункт 10.3.5). В соответствии с данным документом остаточная толщина стальных свай, устанавливаемых в ненарушенные почвы, «остается в пределах допустимых значений толщины даже после многих десятилетий эксплуатации», так как скорость коррозии в данных грунтах не превышает 1-2 мм за 100 лет. В то же время в нарушенных почвах «использование окислительно-восстановительного потенциала, удельного сопротивления грунта и значений рН может иметь определенное значение для прогнозирования скоростей коррозии». Однако даже в этом случае толщину металла следует подбирать исходя из степени агрессивности нарушенных почв.

Выдержки из Британского стандарта показывают, что на скорость протекания почвенной коррозии влияет и ряд дополнительных факторов: влажность грунта, его пористость (воздухопроницаемость), кислотность, электропроводность, минералогический состав и неоднородность. В зависимости от характера изменений какого-либо из указанных параметров может произойти как ускорение коррозионных процессов, так и их замедление.

Атмосферная коррозия – разрушение конструкций, оборудования, сооружений, эксплуатируемых в атмосфере. Считается, что она менее губительна, чем почвенная. Однако рассматривая это утверждение, необходимо учитывать тип почв: если это тяжелая глинистая почва и мероприятия по водоотведению не проведены, то она как правило хорошо удерживает влагу. Следовательно, скорость коррозии будет выше. Если это суглинок, то разница между почвенной и атмосферной коррозией уже менее значительна. Если же это супесь или песок, то степень разрушительности почвенной коррозии сопоставима с атмосферной.

Скорость атмосферной коррозии также не является величиной постоянной и зависит от природы металла, окружающей его атмосферы и особенно влажности воздуха. Эта скорость изменяется от минимума для сухой и до максимума для влажной атмосферной коррозии.

Все это свидетельствует, что металл разрушается не с постоянной скоростью, а скачкообразно: на определенном этапе скорость может увеличиться (сразу после установки из-за вмешательства в структуру грунта, весной/осенью при высокой влажности воздуха), а затем уменьшиться в разы (из-за уплотнения грунта, произошедшего естественным путем, в жаркий сухой сезон). То есть скорость протекания процесса коррозии металла имеет нелинейный характер и находится в сильной зависимости от условий окружающей среды, воздействуя на которые можно свести негативное влияние внешних факторов к минимуму, увеличив тем самым срок службы металлоконструкций не на один десяток лет.

Так ограничение доступа кислорода и/или воды может привести к существенному замедлению процесса коррозии. Для фундаментов из винтовых свай обязательна правильная обшивка цоколя с обустройством дренажной системы, которая снижает влажность, а значит и скорость развития коррозионных процессов. Технические решения по устройству цоколя для фундамента из винтовых свай собраны в разделе «Отделка и утепление цоколя».

2.1. Особенности влияния условий протекания почвенной коррозии на скорость развития коррозионных процессов винтовых свай

Существует ряд дополнительных факторов, на которые также стоит обратить внимание, рассматривая механизмы воздействия почвенной коррозии на металлические конструкции.

Если катод и анод расположены близко друг к другу (например, стальная свая), а рН влаги в грунте >5, коррозионные продукты могут образовывать покрытие, защищающее поверхность стали. В этом случае коррозия будет равномерной, и ее скорость будет падать во времени.

Если анод и катод удалены друг от друга (например, стальной трубопровод), и это удаление составляет порядка 1-2 км, то образующиеся на аноде ионы металла будут мигрировать с током к катоду. Продукты коррозии будут оседать между анодом и катодом. Поэтому они не образуют защитного покрытия на аноде, где будет активно проходить питтингообразование. Поскольку защитное покрытие на аноде не образуется, скорость коррозии не убывает во времени, а может наоборот возрастать. Если площадь катода во много раз больше площади анода, то анодная плотность потока, а значит, и скорость питтингообразования, будет высокой.

Исследованию работы стальных свай уделено немало внимания. К примеру, английские исследователи Е. Прентис и Л. Уайт в своей работе «Подводка фундаментов под существующие здания» отмечают, что металлическая оболочка сваи остается неповрежденной до тех пор, пока она соприкасается с грунтом. Одним из возможных объяснений этого явления может служить то обстоятельство, что поверхность оболочки каждой такой сваи вследствие наличия в грунте кислорода несколько ржавеет, причем этот образующийся слой ржавчины благодаря соприкосновению с землей удерживается на месте, не позволяя обнажиться следующему слою, который мог бы оказаться подверженным коррозии. Иными словами, благодаря образованию некоторого налета ржавчины труба оказывается защищенной этим слоем от дальнейшего ржавления. Они также приводят в качестве примера тот факт, что в соответствии с нью-йоркскими строительными нормами при использовании набивных свай в стальных оболочках под новое строительство внутреннюю арматуру не применяют, а из эффективной площади сечения трубы при расчетах исключают наружное кольцо толщиной в 1,5 мм. Подразумевается, что остальное сечение трубы коррозионному разрушению подвергаться не будет. Обобщая американский исследовательский опыт, Д.А. Леонардс и другие в труде «Основания и фундаменты» анализируют опыт применения трубчатых и Н-свай в Нью-Йорке, Кливленде, Чикаго и указывают на то, что обычно коррозия стальных свай отсутствует, если они находятся ниже уровня циркуляции воздуха, т.е. примерно на 60 см ниже поверхности земли, а колебания УПВ в отсутствие воздуха не влияют на их разрушение.

Остановимся подробнее на вопросе коррозионного разрушения металлических свай, погружаемых с вытеснением грунта в их объеме и работающих затем в уплотненном глинистом грунтовом массиве. Как правило, плотность грунта у боковой поверхности свай, погружаемых с полным вытеснением грунта, увеличивается на 10% и более. При этом, соответственно, снижается пористость грунта, а коэффициент фильтрации уменьшается в десятки и сотни раз. Действительный срок службы таких свай в зависимости от инженерно-геологических и эксплуатационных условий можно установить.

В результате уплотнения грунта скорость коррозии свай резко снижается. Известный советский инженер Э.М. Гендель в своей работе «Инженерные работы при реставрации памятников архитектуры» пишет, что коррозирует только внешний слой металла толщиной 3-4 мм, а образовавшаяся при этом пленка защищает его от дальнейшего разрушения. Отметим также, что даже начавшийся процесс коррозии сваи в грунте должен стать затухающим: связав весь свободный кислород, продукты коррозии, значительно увеличиваясь в объеме по сравнению с исходным металлом, дополнительно уплотняют окружающий массив грунта.

Типы покрытий винтовых свай: как их выбирать и проверять

Срок службы фундамента на винтовых сваях специалисты называют разный, но в любом случае это внушительные цифры – минимум 80-100 лет. Понятно, что обычная сталь, при постоянном контакте с грунтом, заржавеет уже за несколько лет, поэтому, полноценная технология изготовления винтовых свай включает в себя использование разнообразных способов защиты. Какие они существуют, мы попросили рассказать эксперта в этой области – руководителя отдела продаж завода КЗС, Марину Юлдашеву.

Внутренняя защита винтовых свай

В течение всего срока службы свая находится в земле и постоянно подвергается воздействию грунтовых вод и различных химических элементов, содержащихся в почве. Но кроме этого надо учитывать, что винтовая свая представляет собой полую трубу, а значит, ее стенки должны быть защищены не только снаружи, но и изнутри.

Чаще всего для этого применяется стандартное бетонирование – во внутреннюю полость уже закрученной сваи заливается качественный бетонный раствор, который заполняет собой все пустоты и препятствует дальнейшему контакту стенок сваи с воздухом, а значит, и коррозионным процессам.

Более простого и надежного способа защитить внутреннюю полость винтовой сваи пока еще не придумали. А учитывая, что бетонирование значительно повышает прочность сваи, то заливку трубы бетоном можно считать частью технологии.

На заметку! Так как бетонирование нужно в первую очередь для защиты внутренних стенок свай, для эксплуатации свайного поля не обязательно ждать застывания бетона. Кроме того, опытные монтажники применяют маленькую хитрость – поверх залитого бетона досыпают сухую бетонную смесь, слоем примерно 10 сантиметров. Эта смесь вытягивает лишнюю влагу из раствора и со временем твердеет, формируя прочную пробку, предотвращающую проникновение влаги во внутреннюю полость сваи.

Наружная защита винтовых свай

Главные враги свай – содержащаяся в почве химия и механические повреждения, которые могут появиться при закручивании трубы в землю. Чтобы свайный фундамент прослужил долго, защита свай должна противостоять всем возможным повреждениям, для чего применяются такие решения:

Полимерные покрытия

Технологии защиты свай полимерами хоть и являются «старожилами», но все еще актуальны и достаточно распространены – в частности, благодаря сравнительно невысокой стоимости.

Эпоксид

Применение эпоксидных смол было широко распространено еще со времен СССР и давно доказало свою эффективность. Поэтому, когда шли поиски недорогих способов защиты металлических свай, про эпоксид вспомнили в первую очередь и он полностью доказал свою состоятельность.

Обработанные смолами поверхности (толщина пленки от 400 мкм до 4 мм) отлично защищены от влаги и химических веществ, а прочность застывшего эпоксида позволяет материалу выдерживать нагрузки, возникающие при завинчивании сваи в землю.

Срок службы свайного фундамента с эпоксидным покрытием составляет около 50 лет, что было достаточно неплохо до появления современных покрытий. Даже сегодня этого может быть вполне достаточно для хозяйственных построек поэтому, когда вопрос экономии стоит особенно остро, то можно обратить внимание на сваи с эпоксидным покрытием.

Перед приобретением не поленитесь осмотреть сваи, чтобы не «нарваться» на брак, когда эпоксид наносился на неподготовленную поверхность. Плюс, помните, что эпоксид набирает прочность со временем, поэтому «вчерашние» сваи использовать нельзя.

Полиуретан

Это тоже разновидность смол, но используется чаще всего не в чистом виде, а в качестве основы для защитного состава. Преимущества покрытия, по сравнению с тем же эпоксидом налицо – в частности это отличная «прилипаемость» (адгезия) и прочность, обусловленные способностью материала создавать молекулярные связи с защищаемым покрытием. Также специалисты отмечают равномерное распределение полиуретана с возможностью создавать защитный слой толщиной до 0,3 миллиметра.

Перед нанесением полиуретановой защиты, поверхность свай должна быть тщательно зачищена, обработана и прогрунтована. Если это не выполнить, то покрытие окажется бесполезным. Поэтому, лучше не покупать сваи с полиуретановой защитой у непроверенных изготовителей, у которых на производстве отсутствует тщательный контроль качества.

На заметку! Полиуретан можно наносить непосредственно перед использованием сваи. Если у вас есть время понаблюдать за ходом работ, то некоторые строительные компании предлагают нанесение защиты прямо на стройплощадке.

Оцинковка

Технологически, покрытие металлических свай слоем цинка – это самый совершенный способ их защиты, обеспечивающий максимально возможный срок службы фундамента. Существует две технологии цинкования – холодный и горячий. Чтобы выбрать подходящий тип защиты, надо понимать, в чем между ними разница.

Горячее цинкование

Это способ нанесения цинкового покрытия, когда вся свая полностью погружается в ванную с расплавленным цинком (или цинковый электролитический раствор), в результате чего вся поверхность металла покрывается защитным слоем толщиной около 100 мкм. Это единственный способ защиты, предполагающий обработку даже внутренней поверхности трубы, из которой сделана свая.

Этот метод защиты металла является самым дорогостоящим, но на сложных грунтах ему практически нет альтернативы, так как цинковое покрытие обладает способностью к самовосстановлению. Это значит, что даже если при закручивании сваи поцарапать защитное покрытие, то со временем царапина «затянется» – исследования показали, что цинк заполняет трещины со скоростью 2 миллиметра за год.

Более надежной защиты не существует – срок службы свай после такой обработки составляет порядка 120 лет.

Холодное цинкование

Разработано как более экономная альтернатива горячему цинкованию – для тех случаев, когда нет необходимости в максимальной защите свай. Например, если анализ не показал в почве агрессивных компонентов и высокого уровня грунтовых вод.

По сути, это покраска металла цинкосодержащим составом или нанесение сухого цинкового порошка. Толщина слоя цинка 60 мкм. Срок службы металлических свай с такой защитой составляет порядка 80 лет, чего вполне достаточно для большинства построек.

Технология двойной защиты винтовых свай

Даже к цинковому покрытию, несмотря на всю его инновационность, у потребителей есть вопросы. Если часть мнений не особо разобравшихся в вопросе сетует на блуждающие в земле токи, то другие пользователи вполне резонно указывают на то, что при погружении сваи в землю цинковое покрытие сотрется так, что его «восстанавливающая способность» не сможет себя проявить.

Чтобы исключить вероятность повреждения антикорродирующего слоя, производители применяют различные технологические решения. Например, при производстве винтовых свай КЗС используется технология двойной защиты. От простой ржавчины металл защищен слоем горячего или холодного цинкования, на который затем наносится дополнительный слой антикора, предназначение которого уже сохранять цинковое покрытие при закручивании сваи в землю.

Немного об истории развития производства винтовых свай

Несмотря на то, что технология изготовления винтовых свай была изобретена еще в 1833 году, активно усовершенствовать ее взялись только в середине прошлого века. В силу тогдашней конъюнктуры и ряда других причин, на территории бывшего СССР бо́льший упор делался на развитие винтовых свай с литым наконечником. Этот метод позволяет получить надежное основание для постройки, которое можно ввинтить даже в сложные почвы (крупнообломочные и особо плотные грунты, крупные гравелистые пески или грунты с природными и техногенными включениями). Единственный минус литых наконечников – такие сваи достаточно дорогие в производстве, поэтому обычно нет экономической целесообразности их применения в жилом малоэтажном строительстве.

Уже в начале XXI века – в постперестроечные времена – отечественная строительная отрасль начала возрождаться и развиваться. Были проведены исследования, показавшие, что если взять за основу материалосберегающую технологию производства – когда наконечник формируется из той же трубы, что и вся винтовая свая, то можно получить ощутимую экономию при сохранении качественных характеристик основания.

Так как сваи сами по себе не являлись чем-то новым, то технология начала достаточно быстро приживаться. К сожалению, это породило большое количество подпольных гаражных производств, на которых сваи собирались полностью вручную, и просто окрашивались без всякой дополнительной обработки (зачастую, даже обычной малярной кистью). Разумеется, говорить о какой-либо серьезной долговечности тут сложно.

На современных сертифицированных производствах весь технологический процесс максимально автоматизирован. Производственные линии оснащены установками для резки металла, которые полностью управляются компьютерами и роботизированной сваркой. Это позволяет достаточно легко отличить контрафакт ведь при ручном производстве практически невозможно добиться ровных швов и однородности защитного покрытия.

Кроме того, большое производство подразумевает ответственность производителя перед покупателем. Покупая сертифицированную продукцию, вы получаете гарантию того, что она прослужит вам оговоренный срок. Например, расчетный срок службы оцинкованных винтовых сваи КЗС составляет от 80 до 120 лет и при этом производитель дает на свою продукцию двадцатилетнюю гарантию.

Заключение

Винтовые сваи принято считать одним из самых доступных по цене фундаментов и это действительно так. Но надо помнить, что срок службы такого фундамента во многом определяется не только качеством металла, но и его обработки. Поэтому, если Вы сталкиваетесь ну с очень привлекательным предложением, то спросите себя – с чем это связано. Плохо продуманная экономия чревата тем, что если через 20 лет сваи попросту сгниют в земле из-за некачественной защиты, то ремонт обойдется значительно дороже, чем установка изначально качественного фундамента.

Защита винтовых свай от коррозии

Самым главным фактором, определяющим долговечность свайно-винтового фундамента, является, несомненно, скорость их разрушения вследствие коррозии. Будучи значительно прочнее бетона или дерева, металл испытывает более губительное влияние влаги, находящейся в грунте. Однако существует ряд мер, способствующих антикоррозионной защите винтовых свай.

1. Классификация видов коррозии металлов

Металлическая винтовая свая большей частью находится в толще почвы, и только небольшая часть ее находится над поверхностью земли. Таким образом, внешняя часть сваи непосредственно соприкасается с грунтом. Внутренняя стенка трубы, из которой изготовлена винтовая свая, в свою очередь соприкасается с воздухом, либо с бетоном, о чем будет рассказано ниже.

Грунт в любом случае содержит некоторое количество воды, кроме того, влага выделяется и на внутренней стенке трубы вследствие перепада температур и давления под землей. Таким образом, винтовая свая в первую очередь испытывает влияние влажности на свою структуру. Кроме того, в воде могут быть растворены химические вещества, оказывающие разрушительное действие на металл.

Воздействие молекул воды на молекулы железа приводит к окислению железа, что приводит к разрушению кристаллической решетки металла.

Различают несколько видов разрушения металла в случае винтовых свай:

- Химическая коррозия

- Электрохимическая коррозия

- Механическая эрозия

2. Химическая коррозия

Химической коррозии подвергается внешние слои металла, соприкасающиеся с агрессивной средой (в данном случае это почва или окружающий атмосферный воздух).

На границе между металлом и окружающей средой протекает химическая реакция, в частности, взаимодействие с водой и окисление поверхностных слоев. Очевидно, что чем выше содержание кислорода в грунте, тем быстрее происходит реакция. Почвы различаются по степени кислотности, так называемом рН. Чем ниже уровень рН, тем выше кислотность почвы, тем выше скорость коррозии.

С понижением уровня грунта насыщение его кислородом понижается, и степень разрушения металла на глубине ниже, чем в приповерхностных уровнях.

Схематическое отображение процесса коррозии металла

3. Электрохимическая коррозия

Содержащаяся в грунте вода всегда содержит растворенные в ней ионы солей, кислот, и в результате становится электропроводником. В данном случае вода подобна электролиту в аккумуляторе. В то же время в толще земли всегда имеется наличие блуждающих электрических токов – из-за утечки от заземлителей, железнодорожных путей, поврежденного кабеля и т.д. Сопротивление металла в толще земли ниже, чем сопротивление самого грунта, и электрический ток переходит в металл, и в то же время уходит обратно в землю. В таком случае ток проходит через металлическое тело, помещенной в грунт, в частности, тело в случае винтовой сваи. При постоянном прохождении микротоков, металл начинается разрушаться.

Развитие процесса коррозии

4. Механическая эрозия

Этот вид разрушения металла обусловлен механическим воздействием соприкасающейся с винтовой сваей окружающей среды – будь то грунт или атмосферный воздух:

- Во-первых при закручивании сваи поверхностный слой испытывает огромные напряжения от соприкосновения с грунтом.

- Во-вторых, в процессе эксплуатации на поверхности трубы и лопасти возникают деформация из-за температурных перепадов, причем это касется как самого грунта, так и металла.

5. Способы уменьшения влияния коррозии на долговечность винтовых свай

В рассмотренных примерах воздействия на металл со стороны внешней среды можно увидеть и способы уменьшения такого воздействия.

В первую очередь – разрушение идет постепенно и начиная с поверхностных слоев – следовательно, можно увеличить толщину самого металла. Очевидно, что чем толще стенка трубы, тем дольше она будет разрушаться. Это же касается и толщины лопастей.

Однако чем толще стенка трубы, тем труба имеет больший вес и тем дороже в конечном счете фундамент.

Степень разрушения металла от разных видов коррозии уменьшается при использовании легирующих добавок. Самый яркий пример – нержавеющая сталь, в которой содержится никель, хром, молибден и другие химические элементы, препятствующие окислению стали. Понятно, что в идеале винтовые сваи следовало бы изготавливать из нержавейки, но стоимость такого фундамента возрастет в несколько раз. Тем не менее, для винтовых свай используются трубы, изготовленные из специальных марок сталей (ст20, ст30ХМА), менее подверженных коррозии, чем рядовые стали (ст3).

Самое большое влияние грунт оказывает на металл в приповерхностных слоях винтовой сваи. Таким образом, тело трубы можно защитить, используя поверхностные слои защитного материала – окрашивание, цинкование и т.д. Это еще один способ – и, пожалуй, главный в защите винтовой сваи от коррозии.

Следует отметить еще один метод защиты – в данном случае внутренней части тела сваи. Чтобы ограничить доступ кислород к внутренним поверхностям полость трубы заполняется бетоном.

Таким образом, для защиты винтовой сваи от коррозии используется:

- Увеличение толщины стенки тела сваи

- Покрытие поверхности металла защитной пленкой

- Бетонирование полости трубы

Рассмотрим все указанные способы подробнее.

6. Оптимальная толщина стенки труб и лопасти

Расчет толщины стенки трубы и лопасти с точки зрения антикоррозионной защиты, очевидно, следует в первую очередь проводить в зависимости от кислотности и влажности грунта. Чем они выше, тем толще должны быть стенка и лопасть. В связи с этим до установки свай следует проводить соответствующий анализ почвы.

По расчетам, увеличение толщины стенки всего на 1 миллиметр увеличивает срок службы сваи на 10-20 лет даже в наиболее агрессивных средах.

Однако, как показано выше, увеличение толщины на 1 мм при начальным 3-4 мм приводит увеличению веса трубы на 20-30%, а, следовательно, стоимость фундамента в целом возрастает.

Что касается толщины лопасти, то здесь тоже есть существенный ограничитель – чем толще листовой металл, тем труднее он поддается обработке при изготовлении лопасти. Если лист толщиной 2-3 мм можно разрезать обычными инструментами, то для резки более толстого листа требуются уже гильотинные ножницы и прочие более сложные механизмы.

Кроме того, увеличение толщины стенки и лопасти значительно (на те же 20-40%) увеличивает вес винтовых свай, что усложняет монтаж – и тоже отражается на стоимости возведения фундамента. Так, если легкие сваи можно вворачивать вручную, то тяжелые зачастую – только с использованием тяжелой техники.

В настоящее время подобраны оптимальные значения толщины стенки труб и толщины лопасти для изготовления винтовых свай в большей части грунтов:

- 73х3,5-4мм

- 89х4 мм

- 108х5 мм

- 133х6 мм

7. Антикоррозионное покрытие винтовых свай

Наиболее часто встречающимся покрытием винтовых свай является обычное лакокрасочное. В большинстве случаев, при не слишком увлажненных грунтах оно достаточно хорошо защищает поверхность металла от коррозии, благодаря тому, что:

- Прочная лакокрасочная пленка служит механической защитой поверхности

- Не вступает в химическую реакцию с водой

- Пассивирует воздействие блждающих токов вследствие своей электронейтральности

Необходимым условием нанесения лакокрасочного покрытия является его духслойность. Первый слой, называемый грунтовочным, обеспечивает максимальную адгезию второго, основного (покрывного) слоя покрытия.

Существует несколько основных способов окрашивания винтовых свай:

- Окрашивание кистью – трудоемкий и малоэффективный

- Распыление краскопультом – позволяет быстро и ровно нанести слой краски

- Помещение всего изделия в ванну с краской – достаточно громоздкий, но эффективный метод

- Электростатическое распыление – позволяет заполнить краской мельчайшие поры, но требует специального оборудования

На больших производствах винтовых свай, как правило, используется окраска в специальных камерах, что придает покрытию очень высокое качество.

Типы лакокрасочных покрытий аналогичны таковым, применяемым для окрашивания металлоконструкций, предназначенных для работы в сложных климатических условиях, в агрессивных средах и т.д. Наиболее качественными для этих целей считаются материалы на основе полиуретановых смол. Они обладают высокой адгезией, прочностью и высокими параметрами защиты от химических воздействий и практически не меняют своих свойств при резких температурных перепадах.

Камерное окрашивание свай

Прочность лакокрасочного покрытия очень важна на самом первом этапе монтажа свай, когда труба ввинчивается в грунт. При этом на тело трубы оказываются огромные истирающие нагрузки. Если покрытие не выдерживает хотя бы в некоторых местах, разрушение сваи происходит практически так же быстро, как и вообще без покрытия, поскольку происходит быстрая коррозия трубы под соседними участками, даже окрашенными.

Особенно тщательно должны быть прокрашены лопасти труб и места сварки их с телом трубы.

Тщательное прокрашивание сварного шва

8. Оцинкованное покрытие винтовых свай

В последние годы широкое использование получил метод горячего цинкования винтовых свай. Безусловно, тонкая пленка цинка, покрывающая поверхность свай значительно прочнее лакокрасчной. Кроме того, такой металл как цинк значительно меньше подвержен химической коррозии по сравнению со сплавами железа.

Однако применить данный метод возможно только на достаточно больших площадях с использованием специального технологического оборудования. Следует также отметить, что ходовые для свай трубы редко выпускают оцинкованными, да и стоят они значительно дороже обычных.

Оцинкованные сваи

Помимо окрашивания поверхности нижнюю часть сваи после заворачивания рекомендуется покрыть слоем гидрофобной мастики.

9. Заливка свай бетоном

Покрасить сваю можно и изнутри, но для этого придется полностью окунуть ее в красящее вещество, что проблематично и используется только на крупных предприятиях. Значительно эффективнее оказывается заполнить тело сваи бетоном. Это проводится после установки сваи, пока на нее не надет оголовок.

Бетон готовится обычным способом, как правило, из песчано-цементной смеси. В результате, после затвердевания бетон препятствует контакту внутренней поверхности сваи с воздухом. Кроме того, бетонирование сваи повышает ее конструкционную стойкость.

Заливку бетона обычно производят с помощью большой воронки.

Заливка полости сваи бетоном

10. Заключение

Антикоррозионная защита винтовых свай играет огромную роль. При возведении свайно-винтового фундамента застройщик должен тщательно проконтролировать используемые строителями винтовые сваи. Окрашенная или оцинкованная поверхность должны надежно защищать сваю от любх видов механической, химической и электрохимической коррозии. Особенно тщательно должна быть проведена обработка сварных соединений – будь то наконечник сваи, или стык лопасти с трубой.

Сваи, которые производятся на предприятии «К-Дом» отвечают всем требованиям по антикоррозионной защите свай. Мы используем, в зависимости от требований заказчика широкий спектр винтовых свай – с красочным покрытием или оцинкованных.

Читайте также: