Аппарат для напыления металла димет

Обновлено: 04.10.2024

Так же на нашем сайте Вы найдете большую базу о применении Димет для решения различных задач и отзывы довольных клиентов. Чтобы получить бесплатную консультацию о Димет, заполните специальную форму на нашем сайте, мы свяжемся с Вами по телефону и ответим на все вопросы.

Мы уверены, что Димет станет надежным помощником в Вашем деле.

Здравствуйте. Мы поставляем оборудование Димет уже более 10-ти лет. Мы ответим на Ваши вопросы, связанные с работой установок Димет. Подберем для Вас установку, наиболее подходящую под Ваши задачи.

Узнайте больше о технологии Димет из видео роликов

Почему с нами работают десятки компаний по России и СНГ

Заключение договора

Мы работаем официально. И готовы заключить с Вами договор при необходимости.

Бесплатные консультации

Даже если Вы пока не наш клиент. Мы расскажем Вам о тонкостях работы с Диметом. По телефону или e-mail’у.

Официальная гарантия

Вы получаете 1 год заводской гарантии на установку Димет.

100% Гарантия обратного выкупа

Если по каким-либо причинам вы захотите продать установку Димет, мы выкупим её обратно.

Бесплатное обучение

Научим Вас работать с Диметом, расскажем нюансы работы и ответим на Ваши вопросы в нашем учебном центре.

Низкая цена

Мы продаем оборудование Димет по фиксированной цене, установленной заводом-изготовителем.

Достоинства технологии Димет

Ювелирная точность

Поток напыляемых частиц имеет небольшое поперечное сечение, что позволяет наносить покрытие с четкими границами.

Минимальный нагрев детали

Исключает возникновение деформаций, окисления и напряжения в обрабатываемых поверхностях.

Работает в любых условиях

Димет настолько прост, что вы сможете использовать его хоть в чистом поле! Вам потребуется только компрессор и электропитание 220

Простота в освоении

Димет не требует специального обучения для работы. Он удобен и интуитивно понятен. Работать с ним сможет любой.

Безопасность

Димет экологически безопасен. При работе с ним не выделяются вредные вещества.

Надёжность соединения

Восстановленная деталь будет служить так же долго, как новая, и может подвергаться любой механической обработке!

Отзывы

Сертификаты, награды, патенты

Области применения Димет

Нанесение защитных покрытий

Применение технологии Димет для создания защитных и антикоррозионных покрытий.

Герметизация швов, стыков, трубок, радиаторов

Применение технологии Димет для герметизации швов, стыков трубопроводов, трубок авто кондиционеров, радиаторов авто кондиционеров.

Заделка трещин

Ремонт трещины в радиаторе охлаждения

Устранение дефектов

Устранение дефектов литья, с помощью оборудования Димет.

Аппарат димет

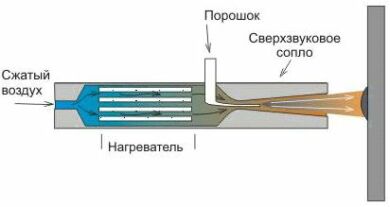

В основу разработки установки Димет легла одна из лучших в мире технологий нанесения высококлассного металлического покрытия, разработанная Обнинским Центром порошкового напыления (ОЦПН). Металлизированные частицы на поверхность материала наносятся неиспользованным ранее революционным методом на основе сжатых газов, находящихся под низким рабочим давлением. Сжатый газ, смешанный с металлизированным порошком, в соплах аппарата Димет разгоняется до сверхзвуковой скорости. Частицы металла подаются на поверхность материала под высоким давлением, образуя высокопрочный клеящий слой.

Компактные габариты и мобильность оборудования Димет наряду с возможностью применять установки под открытым небом, буквально в «полевых условиях», делают его незаменимым при создании самых разных видов металлизации из популярных металлов с различными показателями пористости, плотности и толщины покрытия. Благодаря этому решение купить аппарат Димет целесообразно не только для крупных предприятий и небольших организаций, но и для частного пользования.

У нас вы можете бесплатно обучиться основам эксплуатации технологии Димет и купить оборудование, максимально соответствующее вашим требованиям. Мы более 10 лет являемся официальным дилером ОЦПН в России и поставляем оборудование и расходные материалы по ценам производителя. Предоставляем гарантии обратного выкупа оборудования, оказываем техническую и консультационную поддержку.

ПРОФЕССИОНАЛЬНОЕ ПОРТАТИВНОЕ ОБОРУДОВАНИЕ ДИМЕТ® для "холодного газодинамического нанесения металлических покрытий"

Оборудование ДИМЕТ® обеспечивает нанесение высококачественных металлических покрытий на основе составов из: алюминия, меди, цинка, никеля, олова, свинца и баббитов. Технология напыления "Димет" основывается на процессе газодинамического напылении металлов - "холодное газодинамическое напыление", и позволяет проводить широкий спектр работ в авторемонте, восстановительных работ широкого круга изделий, при которых ремонтируемая деталь нагревается не больше температуры работающего двигателя (а именно в общих случаях 50-70 градусов), локально и точно!

Малая температура нагрева напыляемого металла чрезвычайно важна при ремонте радиаторов, трубок кондиционеров, нанесении и восстановлении электропроводящих покрытий.

Короткометражный фильм о технологии ДИМЕТ® на портале "Российские технологии и научные разработки".

Фотографии, видео и комментарии в нашем Инстаграме.

Из-за сравнительно низких температур напыления металлов, технологию ДИМЕТ® часто называют «холодной сваркой», что все же не совсем правильно. Оборудование предназначено для нанесения металлов в производстве изделий и при выполнении широкого спектра авторемонтных и восстановительных работ. Вес аппаратов от 8 кг до 19 кг.

Аппараты ДИМЕТ® широко используются в автосервисах и авторемонтных мастерских.

Оборудование ДИМЕТ® прекрасно себя зарекомендовало при применении в следующих областях (примеры с фотографиями в колонке справа):

• Авторемонт (здесь ДИМЕТ получил широкое распространение - для устранения повреждений двигателя, ремонта автокондиционеров, агрегатов и кузова автомобиля).

• При повышении мощности и КПД газотурбинных установок магистральных газопроводов.

• Защита сварных швов (например - глушителя автомобиля).

• Герметизация течей жидкостей и газов (ремонт автокондиционеров и радиаторов охлаждения автомобилей).

• Восстановление утраченных объемов металла (ремонт ГБЦ, коленвалов, узлов и деталей автомобиля, дефектов литья, механических дефектов деталей).

• Нанесение электропроводящих покрытий (обогрев заднего стекла автомобиля).

• Антикоррозионная защита кузова автомобиля.

• Нанесение подслоев для пайки.

• Различные спецприменения (реставрация скульптур, декоративные работы и т.д.).

Малый вес и компактные габариты позволяют напылять металлы оборудованием ДИМЕТ® не только в стационарных условиях автомастерской, но и полевых условиях (выезд к клиенту для авторемонта, устранение дефектов габаритных узлов и агрегатов).

Мы всегда рекомендуем пройти бесплатное обучение работе с оборудованием ДИМЕТ® в специализированной лаборатории, наши специалисты поделятся с Вами наработками и навыками. На оборудование предоставляется гарантия производителя, осуществляется постгарантийное обслуживание. Обеспечивается поставка всех расходных материалов - порошков, сменных элементов.

Технология напыления металлов ДИМЕТ

Технология нанесения металлов на поверхность деталей и изделий, реализуемая оборудованием ДИМЕТ® производимого "Обнинским центром порошкового напыления", использует газодинамический метод нанесения покрытий. Процесс является относительно новым, а основанная на нем технология динамической металлизации ДИМЕТ («DYMET» - «dynamic metallization») пока не изложена в учебниках и методических пособиях. Однако уже накоплен опыт применения технологии ДИМЕТ® как на многих крупных предприятиях так и на предприятиях малого бизнеса.

На основе алюминия, меди, цинка, никеля, олова, свинца в настоящее время разработано более 2-х десятков видов порошковых материалов для нанесения покрытий. Все эти порошки могут быть нанесены в разных режимах с помощью оборудования ДИМЕТ®.

Газодинамическим методом наносятся жаростойкие покрытия, которые обеспечивают защиту вплоть до 1000-1100 градусов Цельсия. Электропроводность в среднем составляет 80-90 % электропроводности объемного материала. Коррозионная стойкость зависит от характеристик агрессивной среды.

Метод разработан на основе открытого в 80-х годах 20-го века эффекта закрепления твердых частиц, движущихся со сверхзвуковой скоростью, на поверхности при соударении с ней. Технология напыления реализованная в установках ДИМЕТ® хорошо известна на предприятиях автосервиса, металлургического, нефтегазового и энергетического комплекса России, и получила заслуженное признание.

Оборудование ДИМЕТ® сертифицировано по системе ГОСТ Р. Сертификат соответствия N РОСС RU.ТН02.Н00580.

Из оборудования необходимого для работы аппаратом ДИМЕТ® всего лишь нужен компрессор , обеспечивающий подачу сжатого воздуха под давлением не ниже 6 атм. (0,6 МПа). Также желательно использовать вытяжной вентилятор или фильтр, особенно в закрытых помещениях. Персонал должен иметь навыки работы с электроинструментом и сжатым воздухом (квалификационная группа по ТБ не ниже 3) и пройти обучение у нас правилам и приемам работы с аппаратами для напыления металлов ДИМЕТ®! Оборудование защищено от внезапного сброса давления! По опыту порядка 1,5 часа достаточно для обучения. Более подробно смотрите раздел "организация рабочего места".

У нас деталь критична к нагреву. Можно ли использовать оборудование ДИМЕТ® в таком случае?

Именно ДИМЕТ®! Преимущество газодинамического напыления по технологии ДИМЕТ® в том, при нанесении металлов отсутствуют высокие температуры, опасные и горючие газы и излучения, химически агрессивные отходы. На покрываемое изделие оказывается очень незначительное тепловое воздействие - поверхность детали не нагревается выше 100-150 градусов Цельсия. Это температура работающего двигателя автомобиля, что и позволяет эффективно применять наше оборудование в автосервисе при работах где нельзя использовать другие методы.

Не отвалится ли нанесенное покрытие?

Технология ДИМЕТ® обеспечивает плотное соединение ("срастание") покрытия с защищаемой основой без зазоров и полостей - высокая адгезия (30-100 МПа) и когезия (30-100 МПа). Гарантируется надежный электрогальванический контакт между покрытием и основой. Покрытия могут обрабатываться всеми известными способами механической обработки.

Что делать, если в покрытии обнаруживаются микротрещины, микропоры или/и плохая адгезия?

Обратите внимание на следующие моменты:

- микротрещины возникают, если края дефекта подвижны (прихватите прочнее точками сварки),

- микропоры возникают при напылении с большим расходом порошка и/или на температурных режимах "4" и "5" (следите за расходом и напыляйте верхние слои в режимах "3" или "2" - чем ниже режим, тем надежнее),

- плохая адгезия бывает при слабой шероховатости поверхности чугуна и при слишком большом расходе порошка и улучшается для толстых покрытий при понижении температурного режима.

Температурный режим "4" используется для ускорения процесса заполнения сквозного дефекта. Если он заполнен, то переходим на меньший режим. Здесь можно подробней ознакомится с режимами нанесения защитных покрытий.

Просим несколько общих слов о: ремонте раковин, сколов, забоин, отслоений хромированных покрытий штоков гидроцилиндров.

Даже если шток гидроцилиндра немного кривой, а по длине не влезает в токарный станок, то отличные результаты дает шлифовка раковин, задиров, забоин вручную, то есть сначала напильником, потом наждачной шкуркой. Первые ремонты штоков сделаны более восьми лет назад, и механизмы работают до сих пор. То же касается штоков рулевых реек, то есть иногда их выгодно делать не в токарном станке, а вручную.

Ремонт посадочных мест подшипников КПП и раздаточной коробки МАЗ, КАМАЗ, Нива, УАЗ.

Качество изготовления корпусных деталей КПП автомобилей российского производства далеко от желаемого, да и поездки без масла случаются (по разным причинам). Про качество подшипников я и не говорю. Так что "проворачивает" подшипники в корпусе частенько. Тут тоже все не так страшно - притир, напыление, внимательный слесарь. Кстати, не обязательно притир, возможно шабер или любой другой способ.

Ремонт посадочных мест направляющих втулок клапанов.

Опять можно сказать - зачем? Ведь можно выточить рем. втулку. Вот только рисковать не хочется, да и времени на эксперименты нет. То есть, втулка остается "родная" из материала производителя (а будет ли ходить самоточная - вопрос серьезный, зависший клапан во втулке - смерть мотору). Потому проще "нарастить" наружный диаметр втулки, шлифануть в токарном станке по размеру и поставить на место. То есть быстро, надежно, недорого.

Ремонт рабочих поверхностей под сальники коленчатых и других валов.

Ремонт занимает совсем мало времени и дешев по себестоимости, возвратов не было.

К этому пункту можно отнести успешные (беспроблемные) ремонты шток рулевых реек автомобилей иностранного производства. Ну, ездят люди с порванным пыльником до последнего. Там и следы коррозии, и задиры, которые режут манжеты, сальники, втулки. Как водится, отдельно эти детали не продаются, а в сборе по цене больно кусаются. Ремонтируем обычно медью: напыляем Диметом, далее в токарном станке отполировать наждачкой, но иногда лучше вручную.

Можно ли наносить покрытия на другие поверхности, например, пластик или дерево?

Гарантированно покрытие будет держаться на металле, стекле и керамике. На других поверхностях из-за невысокой адгезии материалов мы не можем гарантировать стойкость нанесенного покрытия. Постоянно пробуем по просьбам, но можем сказать уверенно одно - для декоративных покрытий различных фигурок, бюстов, изделий относящихся к сувенирам, технология Димет слишком трудозатратна, так как поверхности очень сложные для напыления и последующей финальной обработки. НО! Для устранения дефектов массивных скульптур в архитектурном ансамбле - отлично подходит! Вот посмотрите здесь - скульптуры Ангелов Исаакиевского Собора

Каковы наиболее общие характеристики процесса и свойства покрытий?

К общим характеристикам технологического процесса относят:

- эффективность использования материала 20-30%,

- скорость нанесения покрытий от 0,2 до 0,8 кг/час,

- толщина покрытия от 100 мкм до 50 мм

- материал подложки для напыления - любые металлы и керамика.

К наиболее общим свойствам покрытий относят:

- адгезия от 20 до 80 МПа,

- прочность на разрыв от 50 до 120 МПа,

- пористость 3-5%,

- твердость по Бриннелю 100-1600 МПа,

- относительное удлинение 1-2%.

В настоящее время разработано более десятка видов порошковых материалов для нанесения покрытий на основе алюминия, меди, цинка, никеля, олова, свинца. Все эти порошки могут быть нанесены в разных режимах и разными соплами. При этом можно получить большое разнообразие свойств покрытий. Тем не менее в основном они характеризуются перечисленными выше общими свойствами.

Обращаем внимание, что оборудованием ДИМЕТ невозможно наносить твердые и износостойкие покрытия. Жаростойкие покрытия обеспечивают защиту вплоть до 1000-1100oС. Электропроводность в среднем составляет 80-90% электропроводности объемного материала. Коррозионная стойкость зависит от характеристик агрессивной среды.

Зачем в порошковые материалы входят частицы абразива?

Наличие керамических частиц в напыляемом порошковом материале является неотемлимой частью и важной особенностью технологии формирования покрытий ДИМЕТ.

Твердые керамические частицы:

- очищают поверхность подложки от загрязнений и создают развитый микрорельеф поверхность подложки, что существенно увеличивает прочность сцепления покрытия с подложкой;

- ударяя по металлическим частицам они дополнительно деформируют их, что ведет к уменьшению пористости и увеличению когезии (прочности сцепления частиц друг с другом);

- срезают с поверхности покрытия слабо закрепившиеся металлические частицы, что улучшает качество покрытия!

В качестве керамических частиц обычно используют частицы из оксида алюминия (корунда), которые являются химически абсолютно инертными. Поэтому наличие или отсутствие таких частиц в алюминиевом покрытии не должно ухудшать коррозионную стойкость покрытия из алюминия.

Если пытаться наносить покрытие только из порошка алюминия, без корунда, то коэффициент напыления упадет до совершенно неприемлемых значений, а прочность сцепления с подложкой может уменьшиться в 2-3 раза. А обычный порошок меди либо вообще не будет закрепляться на поверхности, либо не будет создавать толстых покрытий.

Для эффективной абразивной обработки поверхностей нами разработан эффективный и экономный абразивоструйный аппарат СД-6. Применять абразивоструйный аппарат СД-6 эффективно не только для предварительной обработки поверхностей перед напылением, но и самостоятельно для очистки от сильных загрязнений поверхностей и деталей.

Каковы основные правила работы с оборудованием ДИМЕТ?

Основные правила при работе с ДИМЕТ:

- давление больше 5 атм.,

- расход порошка - поменьше, насколько можно,

- температурный режим - чем выше, тем больше эффективность осаждения порошка и тем ниже качество покрытия, и наоборот - чем ниже, тем меньше эффективность осаждения, но выше качество.

Как правильно наносить покрытия на чугун при восстановлении головок блока ДВС?

Дефект на чугуне надо "зафиксировать" и разделать. То есть фрезой или иным инструментом выработайте на трещине канавку глубиной 1,5 - 2 мм. Края трещины полезно насверлить, чтобы не шла дальше. Теперь, любым имеющимся способом - штифты или сварка - надо прихватить трещину в одной или более точках, чтобы она не могла двигаться при нагревах (это, пожалуй, самое главное).

Далее обрабатываем поверхность под напыление абразивом с помощью оборудования ДИМЕТ. Корундом К-00-04-16 долбим до появления хорошей шероховатости. При этом чугун выглядит беленьким. Если вы используете иной абразив, вместо К-00-04-16, то убедитесь, что обработанная поверхность действительно шероховатая (песок и некоторые абразивы не дают хорошей шероховатости). Хорошая шероховатость - основа прочного сцепления покрытия с чугуном. Для повышения адгезии можно сначала нанести тонкий слой покрытия в режиме 3 или 2 на все места будущего напыления.

Теперь составом А-20-11 в режиме 4 заполняем всю канавку на трещине. Этот состав хорошо закрывает щели и отверстия. Сначала нарастают бугорки на краях трещины, затем трещина перекрывается.

Вместо канавки получили горку. Шарошкой, фрезой или иным инструментом срезаем лишнее и чуть больше. Теперь в режиме 3 или 2 наносим окончательное герметичное покрытие. Некоторые делают это медью (состав С-01-01), некоторые медью с цинком (состав С-01-11), но и алюминий с цинком (состав А-20-11) тоже хорош.

При работе деталь слегка нагрелась горячим воздухом. Пусть остынет минут 15. Если трещина была плохо прихвачена, то через 15 минут появится тоненькая волосяная трещинка в покрытии. Придется брать фрезу и все переделывать. Но, в принципе, на коротких трещинах, достаточно только засверливания.

В чем суть термообработки покрытий, нанесенных составом С-01-11?

Состав С-01-11 - это смесь меди с цинком. Оборудование ДИМЕТ не напыляет латунь, по крайней мере, на настоящий момент нет хороших порошков для этого. Тем не менее, если напылить смесь меди с цинком, то получится покрытие серо-розового цвета, в котором перемешаны плотно частицы меди и цинка. При нагреве происходит диффузия цинка в медь и образуется подобие сплава. А сплав меди с цинком - это латунь. Минимальная температура, при которой диффузия проходит за разумное время, составляет 250-300oС. Лучше всего выдерживать не менее часа на 300oС.

При этом можно получить, например, покрытую латунью алюминиевую деталь, оформить петли или скобы под старину и т.д. Нередко этим составом заделывают дефекты на чугуне. При шлифовании, без специального прогрева, покрытие слегка желтеет и публику уже не пугает как алюминий на чугуне.

В принципе, состав предназначен для использования при температурах, где алюминий не стоит, т.е. 600-800oС.

В зависимости от режима, на котором напыляется покрытие, доля цинка в покрытии меняется и, соответственно, марка латуни тоже меняется. Чем ниже режим, тем меньше доля цинка. Марки латуни с меньшей долей цинка более пластичны, и, соответственно, покрытия, нанесенные в пониженных температурных режимах, более надежны при больших температурных скачках.

Интересует напыление баббитов.

Материалы Б83-100-40 и БК2-100-60 представляют собой специальные полидисперсные порошки оловянного (Б83) и свинцово-кальциевого (БК2) баббитов оптимального для напыления размера. Материалы для нанесения баббитов не содержат абразивной компоненты. Для нанесения баббита Б83 (обязательно) и БК2 (рекомендуется) применяются специальные термокинетические насадки. Эти насадки входят в комплект соплового блока СББ-03.

Какие особенности напыления оловянных покрытий?

Состав Т2-00-05 разработан для нанесения защитных оловянных покрытий на медные и алюминиевые поверхности контактных площадок электрооборудования.

Для нанесения оловянных покрытий рекомендуется использовать плоское сопло СП7М.

Круглые сопла СК20, СК10 и СК6 также могут применяться для напыления состава Т2-00-05.

Плоское сопло СП7 не рекомендуется применять для напыления состава Т2-00-05, так как возможно забивание внутренней полости сопла и прекращение его работоспособности.

Рекомендуемый температурный режим напыления состава Т2-00-05 – "4" для установок типа ДИМЕТ-403, "Повышенная мощность" для установок ДИМЕТ-412. Дистанция от среза сопла до обрабатываемой поверхности – 80 мм.

Для нанесения покрытий толщиной менее 60 микрометров предварительной подготовки поверхности не требуется.

При нанесении покрытий составом Т2-00-05 на поверхности изделий из более твердых, чем медь и алюминий, материалов, необходимо первый слой покрытия нанести с дистанции 20 мм, а следующие слои с дистанции 80 мм. При нанесении покрытий толщиной более 60 микрометров следует провести предварительную абразивную подготовку поверхности материалом К-00-04-16.

Внимание! После окончания работы с порошковым составом Т2-00-05 для применения других порошковых материалов необходимо тщательно очистить порошковый питатель и тракт подачи порошка в сопло. Попадание примесей олова препятствует нанесению качественных покрытий другими порошковыми материалами.

Какие особенности ремонта двигателей внутреннего сгорания (ДВС) и авто-мототехники?

Начнем с "наращивания" утраченного металла на постели вкладышей коренных подшипников коленчатого вала двигателей внутреннего сгорания автомобилей разных марок (КАМАЗ-740, ИКАРУС, Мерседес, МАН, Вольво, ЗМЗ-402, ЗМЗ-421, ГАЗ-53 и др.):

Зачем "наращивать", когда можно просто расточить "постели" под вкладыши ремонтного размера? Как и везде, есть плюсы и минусы.

а. Ну, во-первых, конструкция далеко (очень далеко) не всех ДВС имеет ремонтные вкладыши.

б. Во-вторых, если это ремонтный завод, еще как-то понятно наличие недешевого оборудования, оплата труда рабочего (высокой квалификации), поддержание, сервис этого оборудования. (Кстати, если это "советское" оборудование, то, скорее всего, рассчитано на одну модель ДВС)

в. А вот если это крупное автопредприятие, использующее разные марки автомобилей, то содержание описанного выше оборудования – настоящая головная боль шефа.

г. Если рядом нет ремонтного завода с возможностями (см. выше), то – тоска, ведь человеческий фактор никто не отменял, да и поддельное масло и фильтры тоже. (Ну, гробят люди технику!)

д. А вот содержание небольшого мобильного участка по ремонту ДВС – вполне разумное решение. Особенно, если оснащено ДИМЕТ (желательно 405 модели) и токарным станком (фрезерный желательно, но не обязательно).

Так получается ситуация - чтобы не менять блок цилиндров автомобиля (БЦ), выгоднее, к примеру, на чугунном БЦ ДИМЕТом напылить постели коленвала, выточить на токарном станке простую круглую железку (притир), и с абразивом притереть постель к валу. Не обязательно притир – можно пришабрить, есть и множество других способов. Быстро не получится, но сроки вполне разумные, а точность до 0,01–0,015 мм (кстати, заводские допуски обычно – 0,02 мм).

И еще, к примеру, у БЦ КАМАЗ-740 есть ремонтные вкладыши (по размеру коренных шеек). Но если ХОТЬ ОДНА "постель" "пробита" больше 0,25 мм, то обычным способом, т.е. проточкой, уже ничего не сделать, и самый дешевый и надежный способ - "напылять".

Восстановление посадочных мест БЦ под упорные кольца, полукольца любых ДВС.

Тут, вроде бы, все просто, однако никто не собирается "напылять" рабочую поверхность полукольца (зачем рисковать – совместимость металлов и т.д. и т.п.). Гораздо проще "нарастить" металл с внутренней, нерабочей поверхности полукольца. Толковый слесарь подгонит эту деталь за 20 минут. (Касается как алюминиевых, так и чугунных).

Восстановление посадочных мест гильз поршневой группы алюминиевых БЦ.

Тут почти то же самое (внимательный слесарь, притир).

Восстановление плоскости прилегания картера сцепления к БЦ.

ДИМЕТом наращиваем контрольные точки – «маячки», выверенные по линейке, а потом наращиваем металл (тут алюминий) между ними (так заметно экономится порошок и время). Потом на чугунной плите с абразивом притираем эти две детали (забыл, то же делаем с картером сцепления), точим более плотные направляющие втулки и собираем. За три года нареканий на ремонт не было.

Опять можно сказать - зачем? Ведь можно выточить рем. втулку. Вот только рисковать не хочется, да и времени на эксперименты нет. Т.е. втулка остается "родная" из материала производителя (а будет ли ходить самоточная - вопрос серьезный, зависший клапан во втулке - смерть мотору). Потому проще "нарастить" наружный диаметр втулки, шлифануть в токарном станке по размеру и поставить на место. То есть быстро, надежно, недорого.

О технологии напыления металлов

Оригинальная технология напыления металлов на самые различные типы поверхностей, в первую очередь на металл, была открыта еще в конце ХХ века. в результате многоэтапных экспериментов ученые создали технологию мгновенного сцепления металлических микрочастиц с любой поверхностью. Естественно, такая сцепка осуществлялась лишь при наличии определенных условий, и в этот раз использовались уже не высокие температуры, а скорость звука, до которой разгонялись микрочастицы металла.

Эта методика получила официальное название — «газодинамическое напыление металлов», но применять ее на практике, в промышленно-производственных целях стало возможным спустя несколько лет, после того как была разработано, протестировано и подготовлено для дальнейшего выпуска на потоковой основе специальное оборудование.

«Димет»-оборудование: коротко о главном

Установки «Димет» были разработаны на научно-производственной базе центра порошкового напыления (в г. Обнинске). При создании вся техническая документация установок прошла тщательное тестирование на соответствие системе международных и европейских стандартов качества и экологической безопасности, а также прошла сертификацию по шкале ГОСТов РФ. Результатом такой комплексной проверки стала выдача сертификата соответствия. Регистрационные данные документа по оборудованию «Димет»: N РОСС RU.ТН02.Н00580.

Установка «Димет» является действительно революционной разработкой российских инженеров и технологов, поскольку до ее создания ни в одном промышленно-производственном комплексе мира не применялась уже открытая научным миром методика газодинамического напыления.

В чем заключается оригинальность и нестандартность «Димет»-технологии? Дело в том, что установка посредством использования сжатого воздуха может работать на ультразвуковой скорости. В качестве рабочего материала в установке используются наиболее популярные металлы, например свинец, цинк и олово, никель и медь и, естественно, алюминий, а также сплавы этих металлов. Готовое напыление наносится на любые типы поверхностей — от пластиковых современных материалов до металла, от натурального дерева и шпона до деликатной керамики и акрила.

Технология «Димет» и ее основные элементы

Краеугольным базисом технологии «Димет» является использование сжатых газов, которые, попадая в рабочее сопло «Димет»-установки, вырабатывают скорость звука. Также в сопло помещается порошковое вещество, которое под воздействием газа оборачивается на высочайших скоростях и вместе с воздушной струей наносится на обрабатываемую поверхность. Использование этого вещества — обязательное условие работы установки, поскольку, нагреваясь до температуры плавления и попадая на участок обрабатываемой детали, оно создает своеобразную клеящую основу, к которой, как к магниту, притягиваются микрочастицы металла. Застывая, вещество удерживает их на месте и обеспечивает идеально высокую адгезию нанесенного металлического напыления с рабочей плоскостью.

Как правило, в качестве порошкового материала используются чистые металлы или металлические сплавы, дополненные керамическими микрочастицами.

«Димет» может работать в двух режимах:

- стандартный рабочий график (установка оборачивается на минимальных скоростях);

- рабочий режим эрозии (устанавливается для реализации струйно-абразивного метода нанесения напыления).

Смена рабочего режима позволяет изменить степень пористости получаемого покрытия и его толщину.

Технология «Димет» и ее уникальность

Все газотермические способы и методики, используемые сегодня в отечественной промышленности для нанесения покрытий из металла на различные типы плоскостей, осуществляются только при наличии высоких температур. То есть необходимо, чтобы микрочастицы металла, формирующие покрытие, имели бы гораздо более высокую температуру, чем сама рабочая плоскость.

При использовании технологии «Димет» нагрев поверхностей не обязателен, что делает методику действительно революционной и уникальной. Кроме этого преимущества, технология имеет еще целый ряд крайне важных достоинств. К ним можно отнести:

Эти характеристики позволяют заявлять про уникальность и экономичность «Димет»-технологии, что объясняет ее популярность в современной промышленности.

Также к преимуществам данной технологии можно отнести следующие моменты:

- Покрытие формируется вне зависимости от температуры металла, используемого в работе, при нормальном уровне циркуляции показателей давления.

- Отсутствие высокой температуры во время производственного процесса исключает возможность деформации обрабатываемых плоскостей.

- 100%-я точность нанесения напыления обеспечивается минимальным диаметром рабочего сопла.

- Мобильность и предельно возможная компактность установок разрешает монтировать системы оборудования «Димет» даже на небольших производствах, а также использовать установки «в полевых» условиях.

- Одна установка «Димет» обеспечивает несколько способов нанесения покрытия.

- Широчайшая область использования установок «Димет». Так, его можно применять для реконструкции первоначального объема поверхностей и деталей; нанесения слоя, проводящего электричество; формирования слоев, необходимых для спаивания элементов; для защиты металлической основы от коррозийных процессов; для выполнения других подобного рода задач.

E-mail: info@dymet.org; ООО " ПП Техинвест", ИНН 7404005960; ОГРН 1027400583210.

Прайс-лист на оборудование Димет

Оборудование газодинамического нанесения металлических покрытий ДИМЕТ

ДИМЕТ - 404

Портативное универсальное оборудование для ручной или частично автоматизированной работы.

Пять рабочих режимов, два переключаемых порошковых питателя ПВ43, два сопла: круглое СК20, плоское СП9; эргономичная рукоятка с двухпозиционной кнопкой управления.

Возможность дистанционного включения подачи воздуха и порошка. Энергопотребление: 220 В, 3,3 кВт.

Сжатый воздух: давление 6-10 атм, расход – 400 л/мин. Вес – 18 кг. Для многофункционального применения.

ДИМЕТ - 405

Портативное универсальное оборудование для ручной работы.

Пять рабочих режимов, два переключаемых порошковых питателя ПВ-43, два сопла: круглое СК20, плоское СП9.

Энергопотребление: 220 В, 3,3 кВт.

Сжатый воздух: давление 6-10 атм, расход – 400 л/мин. Вес – 17 кг. Для многофункционального применения.

ДИМЕТ - 412

Портативное оборудование для ручной работы.

Два рабочих режима, порошковый питатель ПВ43, одно круглое сопло СК20. Энергопотребление: 220 В, 2,9 кВт.

Сжатый воздух: давление 6-10 атм, расход – 400 л/мин. Вес – 9 кг. Для применения в локальном ремонте.

ДИМЕТ - 421

Портативное универсальное оборудование для автоматизированной или ручной работы. Пять рабочих режимов, два стабилизированных порошковых питателя ПВ45,

три сопла: круглое СК20, плоское СП9, круглое износостойкое СК30, эргономичная рукоятка с двухпозиционной кнопкой управления.

Возможность дистанционного выбора порошкового питателя, рабочего режима и управления подачей воздуха и рабочего порошка. Возможность компьютерного управления.

Сжатый воздух: давление 6-10 атм, расход – 400 л/мин. Вес – 19 кг. Для многофункционального применения.

Дополнительное оборудование (для организации рабочего места)

Пылезащитная камера ПЗК-С5

Камера для размещения деталей размером до 600х300х300 мм.

Специальная конструкция, предотвращающая выбросы пыли высокодинамичными воздушными потоками из камеры в зону оператора. Изменяемый размер и конфигурация входного окна для оптимизации процесса напыления на детали (группы деталей) различной формы и размеров. Внутренняя подсветка.

Фильтро-вытяжное устройство ФВК-10

Устройство для вытяжки запыленного воздуха из рабочей зоны (пылезащитной камеры) и его двухступенчатой очистки от пыли. Преимущественно для кратковременной работы.

Состав: один циклон, фильтрующий блок (со сменными фильтрами ФВУ), вентилятор с пускателем, воздуховод, переходник.

Производительность – 10 куб.м./мин

Фильтро-вытяжное устройство ФВК-20

Устройство для вытяжки запыленного воздуха из рабочей зоны (пылезащитной камеры) и его двухступенчатой очистки от пыли. Для продолжительной работы.

Состав: 2 циклона, фильтрующий блок (со сменными фильтрами ФВУ), вентилятор с пускателем, воздуховоды, переходник.

Производительность – 18 куб.м./мин

Сканирующее устройство СКУ-5

Предназначено для автоматического циклического перемещения напылительного блока и управления работой напылительного оборудования ДИМЕТ с целью обработки заданной площади плоской поверхности изделия, размещенного в пылезащитной камере (адаптирована к монтажу на ПЗК-С5).

Стойка СТ-5

Стойка специализированная – для размещения и внутрицехового перемещения портативного оборудования ДИМЕТ и, при необходимости, дополнительных блоков систем

автоматизации работы напылительного оборудования.

Стойка СТ-6

Стойка специализированная, с фильтром и пневмошлангами – для размещения и внутрицехового перемещения портативного оборудования ДИМЕТ, порошкового питателя,

дополнительных блоков систем автоматизации напылительного оборудования .

Открыть прайс лист на оборудование Димет

Читайте также: