Автоген для сварки металла

Обновлено: 18.05.2024

Автогенная сварка и резка нашла широкое применение, что связано с ее универсальностью в работе с разными металлами. Мини-автоген – это шаг в направлении повышения удобства использования такого метода в домашних условиях и возможности легкой транспортировки аппарата.

Данный тип сварки металлов особенно полюбили маленькие мастерские, расположенные порой в удаленных районах и сельской местности. Мини-автоген позволяет обеспечить ремонтные работы с выездом на место. Небольшое и удобное устройство этого типа можно изготовить своими руками и затем использовать по своему усмотрению.

Особенности автогена

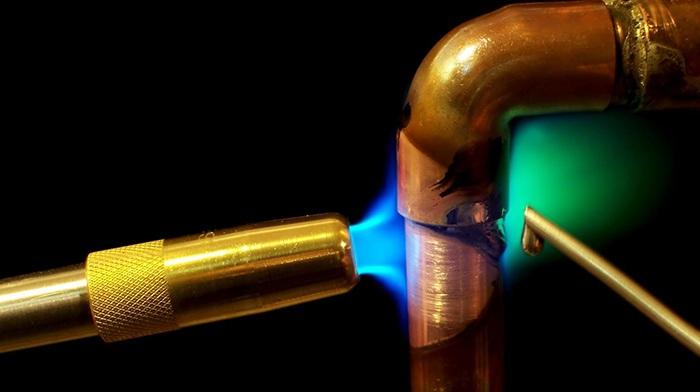

Автоген представляет собой устройство для проведения газовой сварки или резки металлических изделий. Сварка автогеном основана на расплавлении металлов пламенем, вызванным смесью кислорода и горючего газа: водорода, ацетилена, бутана, пропана, паров бензина и т. д. Процесс соединения проводится следующим образом:

Способы сварки автогеном.

- вводится присадочный материал;

- при помощи пламени горящих газов в зоне сварочной ванны расплавляются кромки заготовок и присадочный материал;

- при затвердении расплава образуется сварной шов.

Состав и размеры присадочного стержня выбираются исходя из материала деталей и их толщины.

Разогрев материалов до плавления происходит сравнительно медленно, что обеспечивает равномерный прогрев зоны. Сварка автогеном за счет этой особенности термического режима обладает главными преимуществами: возможностью соединения стальных пластин малой толщины, сварки цветных металлов, легированных сталей, не допускающих резкий отжиг при обработке, соединения и ремонта чугунных деталей.

Как устроен автоген?

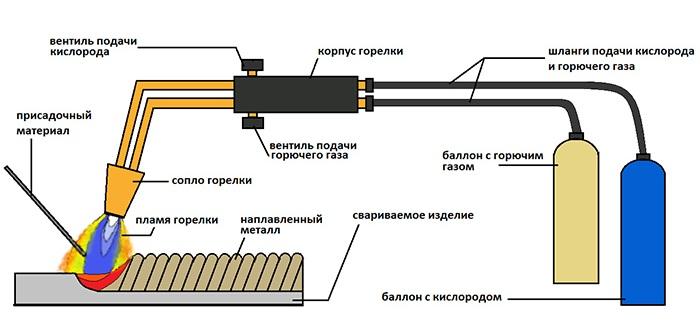

Технический прогресс несколько изменил конструкцию автогена, в которую первоначально входила газовая горелка, кислородный баллон, ацетиленовый генератор и соединительные шланги, контроль и понижение давления кислорода выполнялось редуктором с манометром. Со временем для большего удобства ацетиленовый генератор с автоматическим поддержанием давления газа был заменён на баллон с ацетиленом, а вот название «автоген», вероятно произошедшее от сочетания слов «автоматический генератор», прижилось и повсеместно используется мастерами. Принцип действия автогена основан на свойстве металла сгорать в химически чистом кислороде, а потому есть два ключевых момента, которые необходимы при работе резака: непосредственно режущая струя чистого кислорода и подогревающий газ (как правило, ацетилен или пропан). Конструкция современного автогена достаточно проста и представляет собой взаимодействие двух базовых функциональных частей:

- наконечник для подачи струи режущего пламени, имеющий внутренний и внешний мундштуки, объединённые соплом дюзы;

- ствол с соединяющей газ и кислород камерой и размещёнными на корпусе вентилями для подключения шлангов к кислородному и газовому агрегатам и регулировкой объёма подачи газа, скорости и напора кислородной струи.

Пониженное давление (требуемый уровень разряженности кислорода) формируется за счёт инжекторного ствола, куда частично подаётся кислород и откуда струя в канал мундштука выходит с высокой скоростью. Другим направлением движения кислорода станет основной канал внутреннего мундштука, которым формируется режущая струя. Смесительный отдел автогена необходим для соединения в нём газовой составляющей (ацетилен или пропан) и кислородной – в дальнейшем эта смесь станет подогревающим пламенем, подаваемым между внутренним и внешним мундштуком наконечника. Крепление наконечника к стволу осуществляется обыкновенной накидной гайкой.

Конструктивно модели различных резаков разных производителей могут иметь некоторые нюансы, но в целом конфигурации и принцип действия достаточно традиционны – изменения в конструкции большей частью несут удобства в использовании и большую безопасность работ. Современная газовая резка или сварка уже немыслимы без этих инструментов.

Принципы миниатюризации автогена

Одним из недостатков автогенной сварки является громоздкость стандартного оборудования. В настоящее время предлагаются мини-аппараты, позволяющие переносить весь сварочный комплект вручную. Громоздкость конструкции практически полностью вызывают источники газа. Баллоны и генератор ацетилена имеют достаточно большие габариты и массу, что требует транспортных средств. Современный мини-автоген можно переносить в виде небольшого ручного инструмента, уложенного в чемоданчик. Источниками газа в таких аппаратах служат небольшие баллончики со сжатым газом: кислород, бутан, пропан и т.д. Недостатком таких мини-устройств является высокая цена и малый объем баллончиков, что вызывает проблемы при проведении работ в отдаленных районах.

Сделать автоген, обладающий собственным источником газа и небольшой упрощенной горелкой, можно своими руками. Такой портативный аппарат может содержать самодельный генератор водорода (по принципу электролиза), что позволит достаточно длительное время обеспечивать питание газовой сварки без замены баллонов.

Правила сварки автогеном

Перед работами необходимо изучить инструкцию к оборудованию (если инструмент и оснастка используются впервые). Шланги для газа должны иметь красный цвет, кислород подается по синим рукавам (менять магистрали местами категорически запрещено). Перед открытием редуктора окислителя важно убедиться в отсутствии следов масла вокруг штока и на корпусе.

Перед розжигом необходимо поочередно заполнить шланги окислителем и газом, используя вентили на редукторах и насадке. Без продувки пламя будет нестабильным.

Простой мини-автоген

Рисунок 1. Схема электролизера для автогена.

Мини-автоген можно изготовить самостоятельно по принципу использования кислорода и водорода, полученных методом электролиза щелочного водного раствора. Такой генератор газа имеет небольшие габариты. В качестве источника электроэнергии для электролиза рекомендуется обычный выпрямитель, с помощью которого производится подзарядка аккумуляторов. Технология позволяет генерировать нужное количество горючей смеси, не требует сложного запорного оборудования и соответствует всем мерам безопасности.

Электролизер представляет собой две основные пластины, между которыми расположен ряд электродов в виде стальных пластин. Собранная таким образом батарея помещается в электролит – водный раствор КОН или NaOH. При подаче на электроды напряжения постоянного тока начинается процесс электролиза с выделением водорода и кислорода. Выработанные газы отводятся через полимерную трубку в промежуточную емкость, из которой подаются на водный затвор. В затвор заливается смесь дистиллированной воды с ацетоном в равных пропорциях. Пройдя через затвор, газ насыщается горючей составляющей и поступает в форсунку горелки в виде готовой для горения газовой смеси. На рис.1 приведена схема электролизера.

1.Трубка диаметром 10 мм; 2. Шпилька М8; 3. Гайка М8; 4 и 11. Основная пластина; 5. Болт М10; 6. Пластина-электрод; 7. Кольцо резиновое; 8. Штуцер; 9. Шайба; 10. Пластиковая трубка диаметром 5 мм; 12. Штуцер; 13. Емкость промежуточная; 14. Основание; 15. Клемма; 16. Трубка; 17. Форсунка; 18. Затвор.

Рисунок 2. Схема простой газовой горелки.

Корпус электролизера рекомендуется выполнять из оргстекла толщиной не менее 10 мм, что позволит контролировать уровень электролита в емкости. Электроды можно изготовить в виде пластин толщиной 0,7-0,8 мм из листовой нержавеющей стали, трансформаторного железа, никеля. Всего устанавливается 9 электродов. Между пластинами закрепляются изолирующие кольца толщиной порядка 6 мм из резины, стойкой к щелочам и кислотам, а также с маслобензостойкими свойствами. Шпильки, крепящие основные пластины, в количестве 4 штук следует изолировать кембриком.

Электрическое питание обеспечивается зарядным устройством, выдающим напряжение в расчете по 2 В на один электрод (до 24 В). Хорошие результаты по объему газа показывает устройство для зарядки автомобильных аккумуляторов типа ВА-2. В качестве электролита целесообразно применять щелочной водный раствор с концентрацией щелочи 6-8%.

Для корпусов промежуточной емкости и затвора можно применять баллончики для газовых зажигалок. Штуцеры обеих емкостей лучше всего изготовить из медных или латунных трубок диаметром 4-6 мм и закрепить их на верхней части баллончиков, на резьбе.

Корпус электролизера, емкости соединяются между собой полихлорвиниловой трубкой. Для надежности крепления и герметичности вводов целесообразно установить штуцеры, и трубку крепить на них. В корпус затвора заливается предварительно подготовленная смесь воды с ацетоном (соотношение 1:1). Если создастся возможность вместо нее залить метиловый спирт, то это позволит увеличить температуру пламени горелки до 2 600ºС. Емкость водного затвора соединяется поливинилхлоридной трубкой с форсункой горелки, куда и поступает генерированная и обогащенная газовая смесь.

АВТОГЕН

Вольфрамовые электроды в Москве

Вольфрамовые электроды применяют при аргонодуговой сварке (TIG).

Ими сваривают изделия из металлов и их сплавов: углеродистых и легированных сталей, меди, титана и специальных жаропрочных составов.

Так же их используют для наплавки твердых сплавов. Они подходят для работ как на постоянном, так и на переменном токе.

Фольфрамовые электроды маркеруются по цветам :WZ-8 (белый),WP (зеленый),WC-20 (серый),WL-15 (золотистый), WL-20 (синий), WY-20 (темно-синий),WT-20 (красный)

WZ-8 (белый) — содержат 0,8% оксида циркония. Их лучше использовать для сварки переменным током, при этом рабочий торец обрабатывается для придания ему сферической формы. Также нельзя допускать даже минимального загрязнения сварочной ванны. Циркониевые электроды создают очень сильную и стабильную сварочную дугу. Поэтому нагрузка по току на них может быть намного больше, чем на электроды с цериевым, лантановым и ториевым покрытием.

Основные свариваемые металлы: алюминий и его сплавы, бронза и ее сплавы, магний и его сплавы, никель и его сплавы.

WP (зеленый) — содержат 99,5% вольфрама. Применяются при сварке переменным синусоидальным током (с осциллятором). Такие электроды создают и поддерживают устойчивую дугу в любой инертной среде (лучше всего с аргоном или гелием). Из-за ограниченной тепловой нагрузки рабочий конец WP формируют в виде шарика.

Основные свариваемые металлы: алюминий, магний и их сплавы.

WC-20 (серый) — содержат 2 % оксида церия. Этот редкоземельный металл повышает эмиссию с улучшением первоначального запуска сварочной дуги и поддерживают ее устойчивость даже при небольшом значении тока. Это универсальные электроды, которые применяются для сварки переменным током и током положительной прямой полярности.

Цериевые электроды используется при сварке трубопроводов, а так же тонколистовых стальных изделий и при сварке неповоротных стыков орбитальными автоматами.

Основные свариваемые металлы: металлы с высокой температурой плавления (молибден, тантал), ниобий и его сплавы, медь, бронза кремниевая, никель и его сплавы, титан и его сплавы. Подходит для всех типов сталей и сплавов на переменном и постоянном токе.

WL-15 (золотистый), WL-20 (синий) — содержат оксид лантана (1,5% и 2% соответственно). Обладают легким первоначальным запуском сварочной дуги и маленькой склонностью к прожигу. Устойчивая первичная дуга и отличный повторный розжиг дуги выдвигают их на первые места в промышленном применении. Оксид лантана значительно увеличивает рабочий ток, меньше загрязняют сварной шов и уменьшают износ на 50% по сравнению с обычными вольфрамовыми электродами.

Основные свариваемые металлы: высоколегированные стали, алюминий, медь, бронза. Подходит для всех типов сталей и сплавов на переменном и постоянном токе.

Основные свариваемые металлы: углеродистые, низколегированные и нержавеющие стали, титан, медь и их сплавы.

WT-20 (красный) — содержат оксид тория. Это наиболее распространенные электроды, поскольку они первые показали существенные преимущества композиционных электродов над чисто вольфрамовыми при сварке на постоянном токе.

Однако торий — радиоактивный элемент низкого уровня, поэтому пыль, которая неизбежна при заточке, может быть вредной для здоровья сварщика и небезопасной для окружающей среды. Если их применять не так часто, то незначительные выделения не нанесут никакого ущерба здоровью. Но если планируется постоянная работа такими электродами, то необходимо оборудовать место хорошей системой вентиляции.

Торированные электроды хорошо работают при сварке на постоянном токе и с улучшенными источниками тока, при этом, в зависимости от поставленной задачи можно менять угол заточки электрода. Они отлично сохраняют свою форму даже на больших токах, в отличие от чисто вольфрамовых электродов, которые начинают плавиться.

В отличие от предыдущих электродов этому типу не нужно придавать сферическую форму при сварке переменным током концу — достаточно сделать совсем небольшую выпуклость. Однако следует обратить внимание на то, что в данном случае сварочная дуга будет скакать по выступающим поверхностям, вызывая так называемое «брожение». Поэтому WT-20 не рекомендуется использовать для сварки на переменном токе.

Основные свариваемые металлы: нержавеющие стали, металлы с высокой температурой плавления (молибден, тантал), ниобий и его сплавы, медь, бронза кремниевая, никель и его сплавы, титан и его сплавы.

В для вас представлен большой выбор продукции, у нас вы найдете все то, что вам потребуется для проведения сварочных работ. Мы гарантируем, что вы приобретете товар высокого качества по доступной цене.

Изготовление газовой горелки

Для простой газовой горелки потребуются иглы от капельницы, снабженные ограничительными зажимами.

Для домашнего мини-автогена можно изготовить достаточно надежную газовую горелку очень простой конструкции. На рис. 2 приведена схема такой конструкции.

Для подачи газовой смеси рекомендуется использовать иглу для накачивания футбольных мячей. На расстоянии до 20 мм с помощью надфиля делается надрез, через который вводится более тонкая игла от капельницы, предварительно изогнутая под 45ºС на расстоянии 15-20 мм. Конструкция фиксируется медной проволокой и тщательно паяется, все зазоры герметизируются лаком.

Выход большой иглы соединяется с электролизером, т.е. предназначен для подачи горючей газовой смеси. Дополнительное обогащение ее кислородом производится через малую иглу, которая соединяется с емкостью, заполненной сжатым воздухом.

Самой простой емкостью может служить камера мяча, накаченная насосом или полимерная бутылка, в которую загнан воздух тем же насосом.

Использование игл от капельницы целесообразно еще и тем, что они снабжены ограничительными зажимами, которые можно применить для регулировки подачи газа в зону сварки.

На этом изготовление простого мини-автогена закончено. После обеспечения подачи обоих потоков газа в горелку они, соединяясь, направляются одним потоком через иглу наружу; производится поджигание вырывающегося газа и происходит сварка. Температура в зоне сварки достигает 1 600ºС, что достаточно для расплавления кромок металлов и присадочного прутка.

Необходимый инструмент

Для изготовления портативного автогена своими руками понадобится следующий инструмент:

- электродрель;

- тиски;

- болгарка;

- нож;

- ножницы;

- плоскогубцы;

- набор метчиков и плашек;

- напильник;

- надфиль;

- кисточка;

- паяльник;

- шило;

- штангенциркуль.

Автогенная сварка широко используется для соединения различных металлов, в т.ч. цветных. Ее использование особенно востребовано в отдаленных и сельских районах, при проведении ремонтных работ непосредственно на месте. Достаточно миниатюрный автоген с независимым генератором газа можно сделать своими руками.

Автоген своими руками

Собрать автоген своими руками может каждый умелец, знакомый с основами сварочного дела. Но только в том случае, если в наличии есть генератор заводского производства или баллон с горючим газом, кислородный баллон, манометры и шланги. Также необходимо купить автогенную горелку и присадочные прутки.

Изготавливать газовый генератор своими руками крайне опасно — смесь ацетилена и воздуха представляет собой гремучую смесь, поведение которой не всегда прогнозируемо. Бытующие на просторах интернета схемы и чертежи самодельных генераторов ацетилена, базирующиеся на медицинских капельницах или оросителях от садовых шлангов, может и работоспособны, но проверять не рекомендуется — взрыв газового баллона по поражающей способности равен средней авиабомбе.

Мини автоген

Для пайки можно сделать установку, вместо ацетилена использующую гидролизный водород. Это маленькая компактная газосварка, где в качестве газопроводных шлангов используются силиконовые трубки, а роль горелки выполняет игла от шприца (возможны варианты). Схем таких аппаратов в интернете тоже достаточно, но использовать можно только те, где предусмотрен водяной затвор на выходных патрубках. Смесь водорода и кислорода не случайно называется гремучим газом.

Но купить можно и промышленный мини-автоген, все составные части которого помещаются в небольшой кейс. В набор входят два маленьких баллона, резак, тонкие шланги и манометры. Работать с таким оборудованием можно с металлами толщиной от 0,1 до 300 мм. Конечно, запас автономности у него небольшой, но зато такой аппарат отличается высочайшей мобильностью и, конечно же, безопасностью.

Предлагаем нашим читателям поделиться собственным опытом работы с автогенной сваркой, особенностями ее использования для разных металлов в различных ситуациях. Возможности автогена до сих пор полностью неизученные — самые интересные письма мы непременно опубликуем на сайте.

Все о сварке автогеном

Знать все о сварке автогеном «обычным людям» очень важно даже просто для общего развития. Тем более если учесть, что использование автогенной сварки для меди и других металлов практикуется очень часто. Зная принцип действия и особенности техники, легко понять, чего можно добиться, а чего — нельзя.

Особенности

Вряд ли найдется кто-либо, не слышавший ни разу про сварку автогеном. Однако представление о ней «в бытовой сфере» как минимум не совсем полноценно. Под автогенной сваркой профессионалы подразумевают методику, в которой используется энергия сгорающего природного газа (или другого газа). Несмотря на кажущуюся простоту и распространенность даже в «гаражном секторе», автоген — это не шутки.

Подобная технология отличается сложностью и должна быть изучена как следует.

Принцип действия

Разумеется, работа идет строго «горячим» способом. Стык металла вырабатывается на основе собственно расплавляемых веществ или с частичной добавкой извне. Никакие механические усилия к заготовкам применяться не могут. Разогрев и плавление свариваемых веществ и присадок достигается за счет сгорания специально подбираемых газов в подаваемой кислородной струе.

Специалисты при выборе газа учитывают температуру его горения, а уже затем – безопасность и другие характеристики.

Аппаратура и материалы

По типу сжигаемого газа автогенную сварку делят на ряд типов. Для работы с металлом могут применять смеси с кислородом:

- ацетилена;

- водорода;

- светильного газа;

- бензола и бензина;

- блаугаза.

В некоторых случаях проводится даже сварка одноатомным водородом. Критически важно использование качественного кислорода. Оптимальная химическая чистота его составляет минимум 98%.

Попытки использовать плохой окислитель оборачиваются ростом времени на работу — и даже такой ценой хорошего шва не добиться.

Кислород поставляется в баллонах из стали под давлением от 125 до 150 атм; пробное давление достигает 225-250 атм.

Вентиль на кислородном резервуаре имеет штуцер с правыми нарезами для манометров и с левыми — для подсоединения к емкостям с водородом. Начинать выпуск газа следует плавно. Поспешив, можно зажечь вентильные прокладки. Применять нужно только специальные сварочные, а не универсальные редукторы.

Для получения ацетилена используют реакцию чистого карбида с водой.

Эта реакция обязательно должна идти при определенной температуре, и нарушение ее нормального хода грозит катастрофическими последствиями. Подготовленный в промышленных условиях ацетилен отмывают от портящих сварочные швы примесей, пропуская его через холодную воду. Ацетиленовые генераторы мобильного и стационарного типов могут работать по принципу «карбид в воду», а могут — по принципу «вода в карбид». Давление готового ацетилена в баллонах иногда достигает 20 атм.

Еще для работы понадобятся:

- редукторы с манометрами;

- соединительные шланги;

- электроды;

- охладительные резервуары с холодной водой;

- специальные очки, головные уборы и спецодежда.

Работа начинается с открытия вентилей на баллонах. Лишь после этого инициируют дугу.

Важно: если сварочные рукава долгое время не применялись, зажигание может с первого раза не состояться. В подобных случаях нужно выжидать 2-3 минуты, а затем повторять попытку.

Запущенное сварочное оборудование настраивают, и прежде всего — добиваются определенной температуры. Она определяется видом обрабатываемых металлов, поставленной задачей, особенностями поверхности материала.

Нагрев производят обычно «до белого каления». Восстановительная сварка чаще всего идет с дополнительными сварочными материалами. Когда работа окончена, металлическое изделие погружают в холодную воду и держат там, пока температура не опустится до комнатных значений. После охлаждения металла особым молотком отбивают шлак. Потом визуально проверяют качество полученного стыка.

Перемещать все материалы, особенно газовые баллоны и карбид, можно только на адаптированном для этого транспорте.

Варить что-либо автогеном можно только вдали от жилых домов и других сооружений, от леса. Баллоны держат в шкафу на открытом воздухе. Установка их в закрытых помещениях не допускается. Периодически контролируют, чтобы не утекал газ; при любых работах обязательно нужно держать в зоне досягаемости порошковый или углекислотный огнетушитель, ящик с песком или землей.

Как самому варить автогеном

Виды и способы сварки

Сварка автогеном подразумевает термическое воздействие на стальные детали смесью газа (ацетилена, бутана или паров керосина) и окислителя. Разделение элементов конструкции происходит за счет выгорания материала и удаления продуктов из зоны шва потоком кислорода. Для подачи и регулировки соотношения компонентов смеси используется резак. Температура пламени зависит от доли окислителя и типа газовой среды.

.jpg)

Что такое автоген, и верно ли считать его резаком

Под термином автоген подразумевается автоматический генератор, позволяющий получать ацетилен в результате химической реакции карбида кальция и воды. Оборудование входит в состав комплекса для резки металлов. Для разделки конструкций из него требуется резак, оснащенный кранами для регулировки потока топлива и окислителя.

В состав комплекса входят баллон с кислородом, оборудованный редуктором, и эластичные шланги для подачи газообразной среды к смесительной камере в резаке.

Конструкция аппарата

Классический ацетиленовый генератор состоит из корпуса с герметичной крышкой. Внутри установлен дозатор, подающий карбид в водяную ванну внизу резервуара. Газ собирается в верхней части кожуха, оборудованной штуцером с манометром. Топливо подается по шлангу к газовой горелке с кранами для регулировки потока и гашения пламени. Вместо генератора может использоваться баллон с газом (например, с раствором ацетилена в ацетоне). В этом случае сварщику не требуется заправлять генератор карбидом и производить очистку резервуара от шлама.

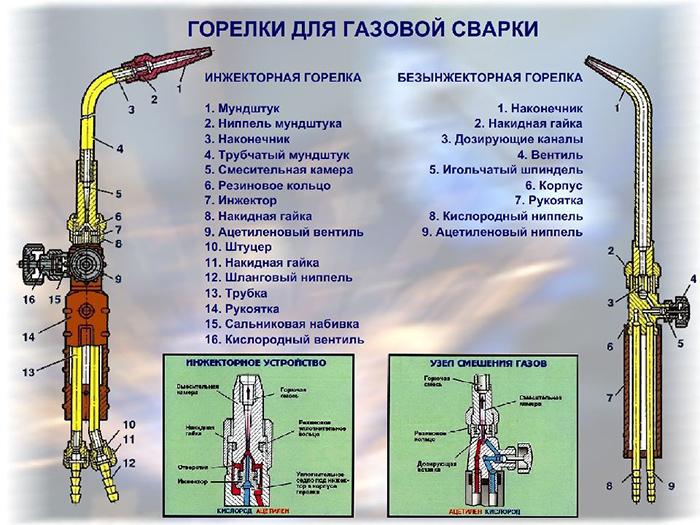

Резаки подразделяют на категории по конструкции:

- инжекторные (со смешиванием компонентов в отдельной камере);

- безинжекторные (соединение компонентов происходит в головке, для работы требуется повышенное давление).

Как работает автоген

За счет подачи дополнительной порции окислителя температура пламени для ацетилена доходит до +3200°С (при использовании пропана параметр не превышает +2750°С). Раскаленная струя плавит металл, который частично сгорает в струе дополнительного окислителя (он подается по отдельной трубке в головку). Остатки материала удаляются из рабочей зоны потоком кислорода. На резаке имеются раздельные вентили для режущего и подогревающего окислителей (последний необходим для поддержания горения).

Сфера применения

Основные направления использования автогенной сварки:

- разделка стальных конструкций перед их утилизацией;

- удаление дефектов швов, образовавшихся при дуговой сварке;

- устранение последствий некачественного литья;

- раскрой стального профиля перед монтажными работами;

- предварительная обработка кромок перед их соединением дуговой сваркой;

- демонтаж стальных конструкций (например, участков водопроводных труб) при ремонте;

- соединение листов из стали (напрямую или с использованием присадочной проволоки);

- пайка конструкций тугоплавкими припоями.

Комплектация автогенной сварки

В стандартный набор входят:

- ацетиленовый генератор или баллон с горючим газом;

- резервуар с кислородом под давлением;

- редукторы с манометрами для корректировки и визуального отображения давления;

- пламегасители, предотвращающие заброс продуктов горения в емкости;

- соединительные армированные шланги с резьбовым креплением и герметичными муфтами;

- резак с набором сменных головок.

Для хранения кислорода используется стандартный стальной баллон, выдерживающий рабочее давление до 200 атм. При эксплуатации резервуара не допускается попадание масла во внутренние полости и на редуктор, поскольку при реакции окислителя и нефтепродуктов происходит взрыв. Ацетиленовый резервуар разделен на секции, заполненные пористым материалом с пропиткой ацетоном.

Ацетилен нужно растворять в ацетоне (рабочее давление составляет 15 атм.). Емкость должна храниться в вертикальном положении.

Классификация автогенов

Оборудование принято разделять на категории:

- для работ специального назначения;

- для резки материалов в стандартных условиях;

- для работ в труднодоступных местах (например, на высоте).

Для спецработ

Оборудование рассчитано на 1 тип горючего и используется для разделки конструкций из углеродистых или легированных сталей. Оно может оснащаться сменными наконечниками, режущими листы разной толщины. Инструмент имеет маркировку, позволяющую определить максимальную глубину проникновения газовой струи (например, Р1 предназначен для листов толщиной от 3 до 100 мм, Р3 может использоваться при обработке изделий до 300 мм). Существует специальное оборудование, способное резать стальные плиты толщиной до 500 мм.

Универсальные устройства

Универсальные инструменты оборудованы сменными головками и могут работать на любом виде топлива. В зависимости от типа газа регулируется температура пламени, воздействующего на металл. Резаки позволяют разделывать конструкции под любым положением. Для розжига используется ручной способ, некоторые модели оснащены пьезозажигалкой с кнопочным управлением. Сварщику необходимо открыть вентили подогревающего кислорода и газа, а затем нажать на клавишу. Искровой разряд воспламеняет смесь, но сначала следует открыть кран режущего окислителя.

.jpg)

Мобильные аппараты

Мобильное оборудование отличается компактными размерами баллонов, которые можно переносить в специальном рюкзаке. Аппарат рассчитан на резку листов толщиной до 50-70 мм, предусмотрены сменные головки. Портативные сварочные не имеют дополнительного канала для подачи режущего окислителя, температура их пламени не превышает +2500°С. Оборудование рассчитано на разделку деталей из цветных металлов, может использоваться для ремонта теплообменников твердыми припоями на основе меди.

Перед розжигом необходимо поочередно заполнить шланги окислителем и газом, используя вентили на редукторах и насадке. Без продувки пламя будет нестабильным.

Необходимые материалы

Для проведения газопламенной резки потребуются:

- емкости с горючим (ацетиленом либо пропаном) и окислителем;

- резак, рассчитанный на разделку листов имеющейся толщины;

- присадочная проволока, позволяющая заполнить стык между деталями металлом;

- защитная одежда и сварочная маска.

Подготовка к автогенной сварке

На этапе подготовки необходимо:

- Разгрузить оборудование с соблюдением правил техники безопасности.

- Осмотреть баллоны, шланги и соединительные муфты на предмет механических повреждений.

- Соединить рукава и проверить герметичность контуров (например, мыльной пеной). При обнаружении утечки устранить неисправность (например, поставить новую муфту или заменить треснувший шланг).

- При использовании инжекторного резака проверить корректность работы инструмента. Для теста подключить подачу кислорода (шланг для топлива не подсоединять) и открыть вентили газа и окислителя. На входе для подвода топлива должно образоваться разрежение, ощущаемое при прикладывании пальца. В противном случае резак неисправен.

Техника безопасности

Основные требования при работе с газопламенными резаками:

- Для перевозки баллонов и генератора нужно использовать специальный транспорт с надежной фиксацией резервуаров.

- В зоне проведения работ не должны находиться горючие и взрывоопасные материалы.

- Карбид кальция необходимо хранить в сухом помещении, вскрытие упаковки осуществлять специальным инструментом.

- Нельзя включать генератор без водяного затвора.

- Резервуары под давлением должны проходить периодическую поверку с выдачей свидетельства. Запрещается использовать баллоны с механическими повреждениями.

- Перед работами необходимо подготовить резервуар с холодной водой и установить углекислотный огнетушитель.

- При проведении сварочных работ ниже уровня грунта следует предусмотреть оборудование для принудительной вентиляции.

Алгоритм проведения сварки автогеном

Процесс сварки газопламенным резаком состоит из этапов:

- установки оборудования и подготовки к розжигу;

- регулировки резака (в соответствии с характеристиками свариваемого металла);

- соединения листов;

- финишной обработки шва механическим способом.

Запуск оборудования

На этапе запуска необходимо открыть вентили на баллонах и выставить требуемое давление. Например, при использовании ацетилена и резака с инжектором напор газа должен быть ниже давления кислорода в 5 раз. Параметры давления подбираются в соответствии с используемым горючим, типом металла и сечением наконечника.

Типовые значения приведены в таблице на примере пропана (от напора зависит расход материалов).

| Толщина резки, мм | Номер сопла (по стандарту NX) | Давление газовой среды, бар | Давление окислителя, бар |

| от 3 до 5 | 000 | 0,5 | 1,0-2,0 |

| от 5 до 10 | 00 | 0,5 | 1,5-2,0 |

| от 10 до 15 | 0,5 | 2,0-3,0 | |

| от 15 до 25 | 1 | 0,5 | 2,5-3,5 |

| от 25 до 50 | 2 | 0,5 | 3,5-4,0 |

| от 50 до 75 | 3 | 0,5 | 3,0-4,5 |

| от 75 до 150 | 4 | 0,5 | 3,5-5,5 |

Настройка автогена

Для нее необходимо:

- Отвернуть на 1/2 оборота вентиль кислорода, а затем открыть на 1/2 оборота кран горючего газа (менять последовательность подачи компонентов запрещено).

- Поджечь факел вручную или встроенным в резак пьезоэлементом.

- Поднести головку к поверхности металла и сформировать режущую струю при помощи дополнительного вентиля. Пламя состоит из ядра, восстановительной зоны и факела. Ядро расположено рядом с кромкой наконечника, имеет голубой цвет (допускается появление зеленого тона из-за примесей). Вдоль него находится восстановительное пламя бледно-голубого цвета, считающееся рабочей зоной. В верхней части располагается факел, отличающийся максимальной температурой.

Технология сварки

При сварке с использованием присадочной проволоки необходимо:

В случае перерыва в работе металл в лунке кристаллизуется. Продолжая сварку, материал необходимо переплавить.

Финальная обработка

Что еще нужно знать

При раскрое листов необходимо увеличивать подачу режущего кислорода до сквозного прожига детали. Скорость перемещения инструмента определяет сварщик, ориентируясь на быстроту удаления расплава из рабочей зоны. Охлаждение кромок происходит естественным образом или орошением водой (для ускорения процесса).

.jpg)

Если предполагается сварка чугуна, то необходимо подать избыточное количество ацетилена (факел имеет желтый цвет). При работе происходит насыщение металла углеродом. Технология применяется и при наплавке твердых сплавов.

Для сварки латуни необходим избыточный кислород: горение сопровождается шумом, а рабочие зоны сокращаются по длине.

Изготовление автогена своими руками

Оборудование для газопламенной резки и сварки можно собрать самостоятельно. Оно рассчитано на работу с медной проводкой. Изготовить своими руками горелки для разделки стальных листов невозможно. Кустарное оборудование не соответствует нормам техники безопасности, поэтому при ошибочном подключении и плохой герметизации возможно образование взрывоопасных смесей в помещении.

Необходимые расходники и инструменты

Для изготовления горелки потребуются:

- капельницы с трубками;

- баллон с газом для зажигалок;

- игла для накачки спортивного инвентаря;

- аквариумный компрессор;

- паяльник и расходные материалы (припой и канифоль);

- медная проволока;

- набор надфилей.

Изготовление горелки

Перед тем как сделать горелку, необходимо:

- разработать схематичный чертеж;

- иглу от капельницы обрезать и согнуть под углом 60° (острый наконечник срезать или обработать напильником);

- в боковой части насадки для накачки спортивного инвентаря просверлить отверстие для установки наконечника от капельницы;

- стык обмотать медной проволокой и залить припоем;

- на наконечниках игл зафиксировать трубки от капельницы, которые идут к компрессору и баллону с пропаном.

Для настройки подачи топлива используются перемычки из пластика, встроенные в импровизированные шланги.

Дальнейшие инструкции

Полученная конструкция позволяет подавать газ через насадку для накачки мячей, а воздух под давлением поступает через внутреннюю иглу от капельницы. Для стабилизации потока сжатого воздуха компрессор с ресивером соединяются, на выходе устанавливается регулятор давления. Некоторые мастера используют для подачи газа одноразовую зажигалку: топливо в этом случае нагнетается после нажатия на курок, открывающий клапан.

Для работы требуется включить компрессор, а затем подать топливо. Для розжига необходимы источник открытого огня (например, спиртовка) и пьезоэлемент. Тепловой мощности горелки хватает для плавления свинца и резки медных проводов диаметром до 2-3 мм.

Нюансы использования газовой сварки

Газовая сварка – это наиболее часто используемый способ соединения отдельных металлических деталей в монолитную конструкцию. Популярность такого метода объясняется низкой стоимостью оборудования и простотой его применения.

Что такое газовая сварка и где она применяется

Сварка газом используется для соединения металлических поверхностей в одно целое. Сущность этого способа заключается в расплавлении кромок обрабатываемых элементов за счет высокой температуры горения газа, подаваемого под давлением.

Для формирования шва используется добавочный припой. Таким образом, газовая сварка и резка металлов выполняются за счет экзотермической реакции взаимодействия горячей газовой смеси и обрабатываемого материала, находящегося в расплавленном состоянии.

В процессе обработки обязательно задействуется специальное оборудование. Чтобы получить необходимую температуру, требуются один из горючих газов и кислород. Эти компоненты подаются из отдельных емкостей в смеситель. Поджигание выполняется искусственно.

Газовую сварку применяют для:

- соединения различных деталей;

- наплавки;

- паяния;

- резки труб и листового проката.

Этот способ обработки металлических элементов нашел применение в промышленном производстве, строительстве и т.д. Его нередко используют при ремонте автомобилей, устранении бытовых поломок, для фиксации узлов из цветных металлов.

Подходит он и тогда, когда необходимо соединить элементы из чугуна и латуни. Наплавка газосваркой часто применяется для увеличения размеров деталей, устранения изношенных частей и повышения прочности.

Требования по ГОСТу

Газосварочный процесс является ручным, качество шва оценивается субъективно и зависит от мастерства сварщика. ГОСТа на результат работы не существует. Однако есть ряд требований к соблюдению технологии.

Качество карбида кальция, применяющегося при сварке, регулируется ГОСТ 1460-2013. Кроме того, нормативными актами установлены параметры давления в редукторе и баллоне, характеристики присадочной проволоки, требования к генератору. Существуют ГОСТы для горелок и шлангов.

Перечень используемых газов для разных металлов

Во время работы могут потребоваться разные виды газов:

- ацетилен;

- легкий водород;

- коксовый угольный газ;

- горючий кислород;

- керосин;

- пропан;

- бутан;

- пиролизный газ и т.д.

Характеристики и чистота газа влияют на качество сварки и резки металлов.

Легкий водород

Это бесцветный газ без запаха, который примерно в 14,5 раза легче воздуха. Данное вещество получают путем разложения молекул воды электрическим током. Сочетание водорода с кислородом в неправильной пропорции образует взрывоопасную смесь.

Необходимо предельно точно соблюдать технику безопасности.

Газ для сварки должен соответствовать требованиям ГОСТ 3022-80. Кислородно-водородное соединение горит синим пламенем без четких очертаний, что затрудняет его регулирование.

Пиролизный газ

Керосиновое топливо

Это желтоватая прозрачная жидкость, являющаяся результатом переработки нефтепродуктов. Керосин быстро испаряется при плюсовой температуре, образуя горючий газ. Во время работы с ним необходимо строго соблюдать особые правила предосторожности, т.к. это вещество может взорваться в случае неправильного применения.

Коксовый угольный газ

Он бесцветен, но имеет характерный запах сероводорода. Вещество получают в процессе переработки угля в кокс. В его составе есть пропан, водород, метан и т.д. Газ, предназначенный для сварки, предварительно очищают от примесей, смол и сернистых соединений.

Горение возможно только при сочетании с кислородом.

Коксовый газ применяют для сварки и пайки изделий из цветных металлов. К месту проведения работ его подают по трубопроводам под давлением 1,3-1,5 кПа. Реже используются баллоны.

Горючий кислород

Необходим для поддержания процесса горения. Он поставляется на место сварки в баллонах. В специальном аппарате кислород смешивается с выбранным горючим газом и подается на горелку.

Ацетилен

Наиболее часто применяется при сварке. Он бесцветен, но имеет характерный чесночный запах из-за включения примесей сероводорода, фосфористого водорода и аммиака. Его вдыхание может спровоцировать приступ головокружения, тошноту и другие признаки отравления. Ацетилен легче воздуха. Он поставляется на место проведения работ в баллонах, находящихся под давлением.

Природный газ

В природном газе, применяющемся для сварки, присутствуют примеси водорода, метан, оксид углевода и т.д. Чаще его используют для обработки легкосплавных металлов.

Достоинства и недостатки

Метод газосварки имеет следующие достоинства:

- доступность расходных материалов;

- простота транспортировки баллонов с газом и другого оборудования к месту работы;

- обеспечение нужного диапазона температур для плавления;

- допустимость применения для сварки многих видов металлов;

- регуляция скорости горения и вида пламени при использовании флюса или припоя.

К преимуществам такого метода относится равномерное прогревание и остывание обрабатываемых поверхностей. Это препятствует появлению пустот и трещин в готовом покрытии. Достоинством газовой сварки считается и низкая цена расходных материалов.

У этого способа сварки немало недостатков. Использование открытого пламени приводит к нагреву большого участка металла. Повышается риск повреждения элементов с низкой термической устойчивостью.

Кроме того, такой метод сварки не применяют для обработки заготовок, толщина которых больше 5 мм, т.к. это становится причиной снижения производительности работ.

Существуют особенности и ограничения на применение этой технологии. Газопламенная сварка не рекомендована для создания нахлестного соединения. Она создает дополнительное напряжение в металле и в дальнейшем может спровоцировать деформацию или разгерметизацию шва.

К недостаткам этого вида сварки относится невозможность автоматизации процесса и необходимость строгого соблюдения правил техники безопасности для недопущения взрыва и пожара.

Оборудование для газовой сварки

Для проведения газосварочных работ требуется комплект оборудования, включающий:

- редуктор;

- кислородный баллон;

- предохранительные клапаны;

- горелка;

- газовый генератор;

- шланг;

- флюсы и припои.

Понадобится специальная тележка, предназначенная для размещения всего оборудования. Она обеспечит лучшую мобильность при проведении работ.

Разновидности горелок

Горелки выполняют ряд важных функций. Они участвуют в смешении газа, стабилизации фронта воспламенения, регулируют подачу горючей смеси и интенсивность горения.

В зависимости от конструкционных особенностей горелки бывают инженерными, диффузными, оснащенными системами принудительного нагнетания кислорода, а также комбинированными.

Кроме того, они классифицируются по:

- характеристикам нагнетания давления;

- способу подачи кислорода;

- варианту сжигания газа;

- излучающей способности и т.д.

В зависимости от особенностей конструкции они могут выдерживать от 5 000 Па до 0,3 МПа.

Баллоны с газом

Для каждого вида газа выпускаются баллоны отдельного цвета. В процессе эксплуатации их нельзя окрашивать, чтобы избежать нежелательных реакций. Баллоны, предназначенные для ацетилена, не следует оснащать медными вентилями, т.к. это может спровоцировать взрыв.

Специальные шланги

В процессе сварочных работ применяют специальные шланги. Они предназначены для подачи горячих жидкостей и газов. К этим элементам оборудования предъявляются особые требования.

Они должны выдерживать большое давление. Если на шланге присутствует желтая полоса, он может использоваться для горячих жидкостей. Шланги с красной отметкой выдерживают 6 атмосфер, а с синей – до 20.

Водяной затвор

Водяной затвор предназначен для защиты генератора, трубы и других элементов газосварочного оборудования. Его располагают между ацетиленовой трубой и горелкой.

Пост для сварки газом

Это специальный стол, который можно фиксировать и поворачивать. Некоторые модели оснащены вентиляцией и системой для хранения инструментов.

Проволока и присадки

Для проведения работ используют особую присадочную проволоку. Ее диаметр подбирают в зависимости от толщины детали. В процессе сварки применяют флюсы. Эти вещества производят на основе кремниевой и борной кислоты и выпускают в виде растворов, порошков и паст.

Редуктор

Это важнейший элемент конструкции. Он необходим для снижения давления газа, исходящего из баллона. Редукторы бывают прямого и непрямого действия. Некоторые из них имеют устройства, предотвращающие замерзание газа при его выходе из баллона.

Общие правила безопасности

При выполнении сварочных работ необходимо соблюдать правила безопасности. Использовать можно только исправное оборудование. Место работы должно находиться не менее чем в 10 м от источника открытого огня.

Пост должен быть оснащен индивидуальными средствами для тушения пожаров. Если используется только ацетилен, то обязательно наличие углекислого огнетушителя или песка.

Воду для тушения пожаров, вызванных этим веществом, использовать нельзя. При воспламенении нужно перегнуть шланг в области редуктора, а затем завернуть все вентили.

Описание технологии сварки

Технология сварки газом имеет некоторые особенности. Существует несколько вариантов проведения работ.

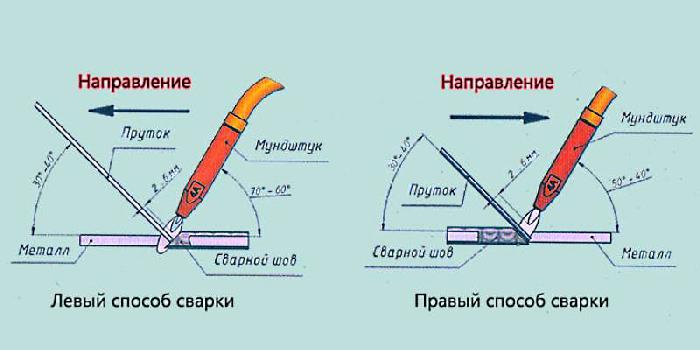

Правая и левая

Различают правую и левую схемы сварки. Первый вариант применяется наиболее часто. Он предполагает продвижение горелки от правого края к левому. В этом случае струю пламени направляют непосредственно на проволоку, которую продвигают перед горелкой. Этим методом часто сваривают мелкие детали, тонкие слиты и материалы, которые плавятся даже при низкой температуре.

Второй вариант предполагает движение горелки от левого края к правому. В этом случае проволоку продвигают после пламени. Левая сварка обеспечивает более глубокое воздействие и лучшее схватывание.

Многослойный метод

Этот способ применяется тогда, когда необходимо сформировать высокопрочный шов. Он предполагает отжиг нижнего слоя и дальнейшую наплавку верхнего. Таким образом, прокаливаются все слои. Это положительно влияет на качество шва.

Сквозной валик

Такой метод требует постепенного оплавления верхнего края имеющегося отверстия на заготовке с последующим наложением расплавленного металла на нижний край отверстия. Для проведения работ необходимо вертикально зафиксировать металлические листы. Таким образом, шов приобретает форму валика.

Сварочные ванночки

Этот способ предполагает формирование ванночек по ходу шва. В каждое такое образование вводится присадочная проволока, которая оплавляется и заполняет пустоты. Сопло двигается на новый участок, а следующая ванночка перекрывает ранее созданную.

Окислительное пламя

Метод применяется для соединения элементов, изготовленных из малоуглеродистых сплавов из стали. Пламя в этом случае окисляет материал, что ведет к формированию окиси железа. Для раскисления используют присадочную проволоку, включающую кремний и марганец.

Отдельно о сварке труб

При сварке труб на месте стыковки с внутренней стороны швов не должны образовываться наплывы. Они будут препятствовать продвижению жидкости по трубе. Кроме того, нельзя насквозь проплавлять стенки.

Сварка труб проводится за счет одного слоя и всего за один проход. При этом выпуклость шва не должна превышать 1-3 мм. Место стыка должно быть максимально ровным.

Газовая резка и виды резаков

Газовая резка – это наиболее простой и эффективный способ разделения цельных металлических поверхностей. Для проведения подобной работы требуется специальное оборудование – резаки.

Выделяются следующие виды:

- пропановый;

- кислородный;

- керосиновый;

- ацетиленовый;

- комбинированный;

- водородный и т.д.

В зависимости от конструкционных особенностей резаки подразделяются на воздушно-дуговые и трехтрубные. Для проведения резки необходимо открыть вентиль с кислородом, а затем с горючим газом. После этого смесь поджигается. Место резки прогревается, выполняется разрез.

Сварка автогеном — как устроен, классификация, как правильно эксплуатировать

Автоген — сварочное оборудование весьма распространенное для резки и сварки металла при помощи присадочных прутков. В основном его используют при монтажных, строительных работах, на производстве, дома.

Как устроен автоген

Классическая основа аппарата состоит из набора:

- баллона с кислородом,

- баллона с горючим газом,

- манометра с редуктором,

- газопроводных шлангов,

- горелки (резака), которая может использоваться как для сварки низколегированной стали, так и для разрезания черных или цветных металлов.

К резаку подведены шланги с кислородом и ацетиленом, вместо которого можно использовать пропан/бутан. Однако пропановый автоген рационально применять для разрезания металлических поверхностей, а процесс сварки с его помощью неэффективен, потому что температура струи пламени ниже, чем при использовании ацетилена.

При сварке деталей с тонкими стенками это незаметно, но при обработке труб и толстостенных деталей замедляет процесс.

Принцип действия и способ применения

Технология сварки и резки устройством базируется на свойстве металлов плавиться. Струя пламени высокой температуры размягчает металлическую поверхность до состояния жидкости, а с помощью давления осуществляет резку металла автогеном или за счет присадочных металлических прутков соединяет детали.

Для восстановительной сварки применяются разные прутки, чьи параметры зависят от сортамента металла, площади изделий.

Конструкция автогена

Современная конструкция автогена основана на взаимодействии составляющих деталей:

- наконечника,

- мундштуков,

- корпуса ствола с камерой для получения смеси газов,

- вентилями,

- штуцерами.

Снижение давления до требуемого уровня образуется внутри инжекторного ствола. Сюда поступает часть кислорода. Из ствола струя пламени выходит в полость внешнего мундштука. Другая часть кислорода поступает в канал внутреннего мундштука, формируя пламенную струю.

В смесительной камере устройства пары ацетилена или пропана соединяются с кислородными, образуя смесь для струи пламени. Она подается между мундштуками наконечника, который прикреплен к стволу обыкновенной гайкой.

Конструкции моделей разных брендов могут незначительно отличаться, но их принцип действия от этого практически не меняется. Дополнительные элементы конфигурации устройства повышают уровень безопасности во время работы, обеспечивают дополнительные удобства при эксплуатации. Несложные операции можно выполнять автогеном, собранным своими руками.

Классификация

Ассортимент аппаратов для газорезки по назначению делится на модели:

- для специфических работ,

- универсальные,

- переносные автогены.

В них горящая струя может формироваться:

- кислородом,

- парами керосина,

- ацетиленом,

- пропаном/бутаном

Неважно, какая модель автогена в руках у газосварщика, главное, чтобы она соответствовала специфике работы и параметрам элементов для резки или сварки. Универсальные модели могут разрезают металл под любым наклоном. К тому же они очень удобны, отличаются легкостью.. Одна из новейших разработок – пьезоподжиг, позволяющий включать инструмент кнопкой.

Модели сварочного оборудования промышленного производства можно использовать с любым газом. Для домашнего применения лучший вариант – инструмент на пропане/бутане, который купить легче, а опасности меньше.

По конструкции, способу смешивания составляющих оборудование делится на классы:

Эксплуатация

Использование аппарата дает возможность разрезать, сваривать поверхности металла любой сложности. Оборудование, работающее на керосине, востребовано для угольной, горнодобывающей отраслей, потому что нет риска взрыва самого устройства. Из-за сложности конструкции такой автоген не подходит для мелкой бытовой работы.

Пропановые изделия применяются для резки чугунных батарей, труб, других видов металлов. Ацетиленовые аппараты — удачный выбор для обработки толстых деталей разной сложности, потому что такая горючая смесь формирует максимальную температуру пламени.

Одна из проблем эксплуатации инструмента – быстрое изнашивание сопла, мундштуков. Увеличение срока службы инструмента зависит от регулярной очистки полости сопла мягким прутком из меди. Главное – правильно подобрать размер прутка.

Применение

Процесс сваривания начинается с установки деталей в нужном положении, разогрева кромок соединения. Когда металл нагреется до белого цвета, к струе пламени добавляется присадочный прут. Он плавится, формируя шов между элементами.

Сварка автогеном широко применяется для:

- пайки,

- разрезания металлоконструкций,

- нагревания для изменения формы,

- сварочных работ.

Правила сварки

Соблюдение правил эксплуатации оборудования обеспечивает получение качественного результата, безопасную эксплуатацию. Для этого надо знать, как им пользоваться, проверить готовность оборудования к работе:

- правильность расположения всех комплектующих аппарата,

- герметичность подключения шлангов,

- исправность манометров.

Продуть газовые шланги сжатым воздухом, мундштуки – специальными иглами. Резиновые уплотнители обработать глицерином или специальной смазкой. Вентилями отрегулировать параметры струи режущего пламени в зависимости от толщины, размеров обрабатываемого изделия. У пламени должна быть правильная, симметричная форма.

Профессионалы пользуются двумя методами сварки. При «левом» способе, когда пламя передвигается справа налево, мастеру удобно ориентироваться по еще не сваренным кромкам. Благодаря такому контролю, шов получается аккуратным. При «правом» — необходимы зигзагообразные движения, чтобы дать возможность металлу охладиться. В завершение работы сначала закрывается вентиль подачи газа, затем кислорода. Сильно нагретый наконечник охлаждается холодной водой.

Материалы для сварки

- баллоны с кислородом, ацетиленом,

- редукторы,

- манометры,

- шланги для соединения,

- горелка,

- пачка электродов,

- емкость с водой.

Что нужно знать

Газосварщик с автогеном в руках должен позаботиться о безопасности во время работы. Технология газосварки автогеном предусматривает обработку:

- углеродистой стали толщиной не более 5 мм,

- цветных металлов,

- инструментальной, антикоррозионной стали,

- чугуна и его сплавов.

Техника резки металла газом при помощи автогена — нехитрая, но лучше потренироваться перед соединением ответственных деталей.

Профессионалы рекомендуют перед тем, как резать автогеном, выполнить:

- открытие кислородного крана,

- открытие ацетиленового крана,

- поджиг пламени на газовой горелке.

- регулировку струи пламени до необходимой температуры.

Рабочий процесс представляет собой:

- обработку пламенем металла до белого цвета поверхности,

- добавление в струю сварочного электрода,

- заполнение шва по мере плавления прутка электрода,

- охлаждение детали водой,

- удаление образовавшегося шлака постукиванием молотка,

- проверку герметичности шва.

Требования безопасности

При сваривании металлических изделий с помощью автогена требуется предельная осторожность и выполнение правил эксплуатации аппарата:

- во избежание взрыва запрещается контакт кислородного баллона и горюче-смазочных материалов, особенно масла,

- во время сварки периодически проводить проверку баллонов на утечку газа,

- на месте сварки должен быть огнетушитель,

- следует работать на отдалении от воспламеняющихся предметов.

- перевозку баллонов осуществлять на транспорте, оборудованном для транспортировки взрывоопасных материалов,

- баллоны должны храниться на открытом воздухе или в вентилируемом шкафу.

Нежелательно надевать одежду из синтетики, неудобную обувь, чтобы ничто не мешало передвижению при непредвиденной ситуации.

Как сделать мини автоген своими руками

Вместо громоздких стандартных моделей производители стали выпускать компактный мини автоген для использования в труднодоступных местах или в быту. Этот небольшой ручной инструмент помещается в компактный чемоданчик. Для хранения газа такие устройства комплектуются небольшими баллончиками с кислородом, бутаном, пропаном.

Внешне такой автоген выглядит как простое приспособление. По сути, это зажигалка, имеющая дюзу резака газом, которая находится сверху изделия. При этом характеристики у него достаточный напор пламени, что позволяет работать даже при сильном ветре. Но чаще такими аппаратами пользуются ювелиры, мастера по ремонту бытовой техники, потому что они удобны для работы с мелкими предметами.

Компактный мини резак можно смастерить, используя кислород и водород, полученные в результате электролиза водно-щелочного раствора. Конструкция такого самодельного автогена состоит из комплекта:

- двух специальных плат, соединенных 4 шпильками,

- батареи электродов из стальных панелей, разделенных резиновыми кольцами,

- силиконовых трубок для движения газов,

- иглы от шприца, выполняющей функции горелки.

Чтобы избежать неприятностей, нужно заимствовать только схемы с водяным затвором у патрубков на выходе, потому что пайка автогеном гидролизным водородом также взрывоопасна как аппаратом, работающем ацетиленом.

Читайте также: