Автоматическая линия гибки металла

Обновлено: 04.10.2024

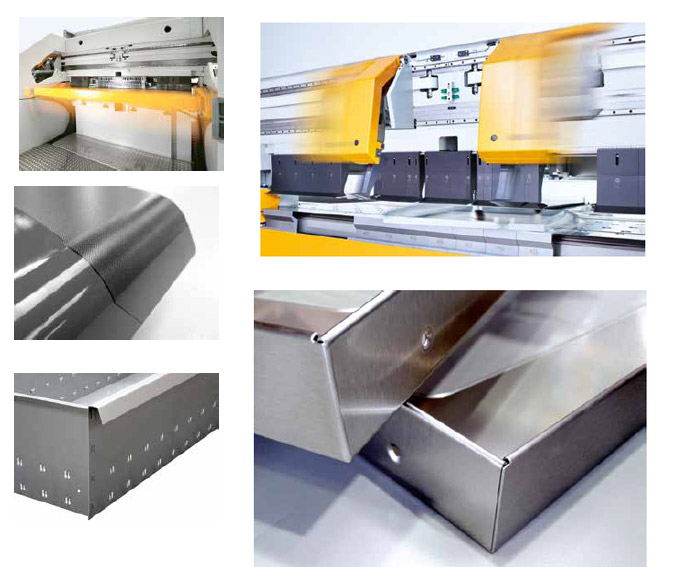

Электромеханические листогибы используются для гибки листового металла, производства различных видов деталей. Такие станки применяются для изготовления электрощитового оборудования, вентилируемых фасадов (оборудование производства фасадных кассет), дверей (смотреть оборудование для производства металлических дверей), лифтовых кабин, металлической мебели и другой высококачественной продукции.

Широкий выбор машин Ras позволяет подобрать оптимальный вариант для решения определенных производственных задач.

Оборудование выполняет следующие операции:

- гибка вверх или гибка вниз (некоторые модели станков гнут лист в двух направлениях);

- сгибание профилей, открытых сбоку;

- сгибание профилей, коробок и панелей.

Автоматический станок для гибки листового металла Ras MINIBENDcenter, PROFILEcenter, Multibendcenter, не требуют смены инструмента вручную. Процесс осуществляется с помощью системы автоматики. Такие машины также поддерживают специальное программное обеспечение, которое обладает следующими функциями:

- автоматически программирует гибочную деталь по заданным параметрам;

- предлагает оптимальный вариант гибки с наиболее высоким рейтингом;

- показывает производственный процесс в формате 3D.

Модели оборудования: технические особенности, преимущества

Для производства больших объемов партий сложных деталей, высокой производительности и точности компания предлагает машину MULTIBEND-CENTER.

Ключевые особенности машины:

- Оборудование оснащено мощными серводвигателями, специальной системы быстрой автоматической смены инструментов. Уникальное конструкционное решение обеспечивает высокую скорость рабочего цикла вне зависимости от сложности деталей.

- Машина позволяет обрабатывать заготовки от 0,001 до 360 градусов по дуге. С помощью автоматического станка для гибки листового металла можно изготовить детали от прямоугольной до конусообразной форм.

- Станки Ras дают возможность работать с чувствительными к обработке материалами. В процессе обработки машина с высокой точностью и безопасностью сгибает такой материал, не оставляя на его поверхности царапин. При этом не происходит износ инструмента.

- Процессы гибки в станках с ЧПУ полностью автоматизированы: позиционирование обрабатываемого материала, вращение, гибка материала, смена инструмента.

- Готовые заготовки пригодны к лазерной сварке.

- За счет усовершенствованного программного обеспечения процесс изготовления новой детали можно увидеть на стадии разработки в 3D-формате.

Электромеханический листогиб XLTbend, TURBO2plus отличается уникальной производительностью, что позволяет использовать это оборудование для изготовления конструкций любой сложности. Машина поддерживает специальное ПО, позволяющее быстро и максимально точно смоделировать весь процесс гибки.

Особенность такого листогибочного станка – улучшенная гибкость за счет использования гибочной траверсы в качестве опоры. Машины также отличаются особой конструкцией гибочной траверсы по принципу «траверса к траверсе» и функцией автоматической настройки под тип материала, его толщину и радиус гибки. Такое преимущество обеспечивает высокое качество и скорость обработки металла.

Для производства глубоких корпусов выбирают машины UpDownBend, которые отлично подходят для изготовления лифтов, дверных конструкций и вентилируемых фасадов. При этом система упоров станка позволяет работать с крупными и мелкими заготовками.

Электромеханические листогибы FLEXIbend позволяют использовать прямоугольные, J- и U-упоры, что значительно расширяет варианты производимой продукции.

В модельном ряду также представлены станки TURBObend plus, поддерживающие функцию гибки вверх, сгибание профилей, коробок и панелей. Оборудование оптимально подходит для производства различных металлоконструкций и элементов кровли.

Машины отличаются следующими опциями:

- удобная панель управления, размещенная на кран-балке;

- настольные листы с шариковыми роликами.

В таком оборудовании используется инструмент с быстрой системой зажимов.

Машины XXL-Center позволят гнуть разнообразные геометрические формы. Оборудование сгибает металл вверх и вниз, а оператору не нужно переворачивать материал. Если заготовка получилась слишком широкая, в станке предусмотрена функция CutModul, которая позволяет обрезать лишнее.

Высокое качество, гарантия надежности и безопасности эксплуатации

«Инвент» реализует автоматические станки для гибки листового металла Ras с официальной гарантией немецкого производителя. Представленное оборудование соответствует европейским стандартам качества, сертифицировано. Модельный ряд позволяет подобрать станки для решения различных производственных задач от изготовления вентфасадов до электрощитового оборудования.

Если вы затрудняетесь с выбором, наши специалисты предоставят профессиональную консультацию, подберут станок в соответствии с технологией вашего производства.

Станки для гибки металла

Гибридные гибочные прессы SALVAGNINI B3

Гидравлические гибочные прессы HILALSAN ADVANCED

Роботизированные гибочные ячейки SALVAGNINI ROBOformER

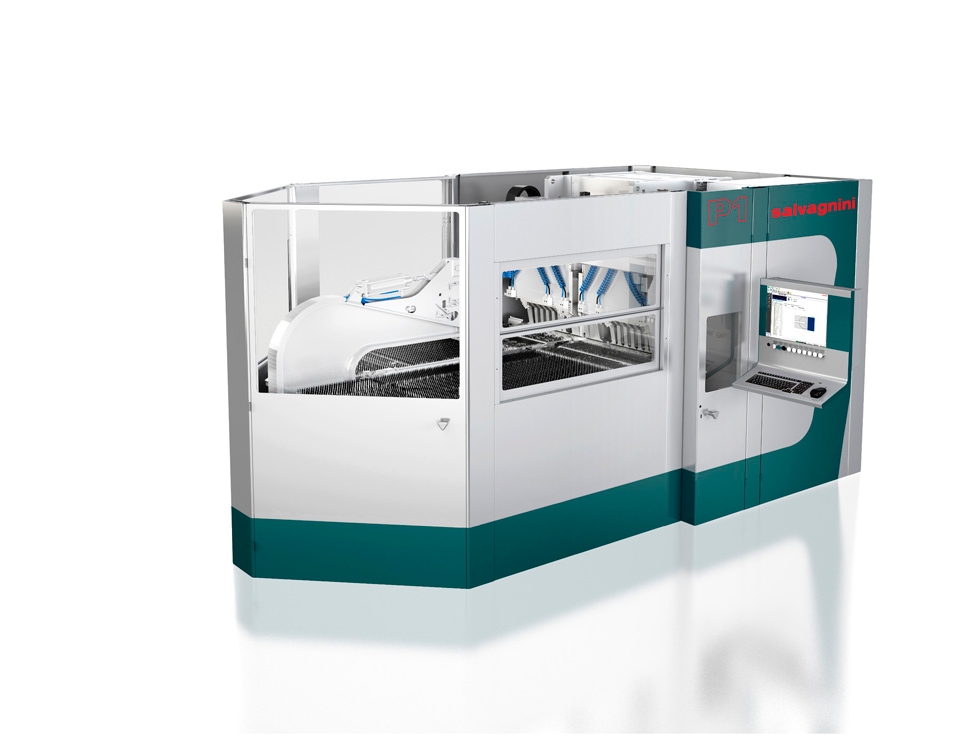

Компактный электромеханический панелегиб SALVAGNINI P1

Компактный автоматический панелегиб SALVAGNINI PX

Компактные автоматические панелегибы SALVAGNINI P2lean

Автоматические панелегибы SALVAGNINI P4lean

Гибкие гибочные ячейки SALVAGNINI FLEXCELL

Станки для гибки проволоки, прутков, труб OMCG

Гибка металла — это метод обработки листового металла, позволяющий получить деталь заданной сложности без сварки. Производится на станках с ЧПУ.

В результате получается бесшовная монолитная металлическая конструкция. Гибка снижает риск ржавения металла в местах сварочных швов, так как их просто нет. Дополнительным плюсом является высокая геометрическая точность конструкций. Металл гнется при помощи автоматизированных панелегибочных машин.

В данной товарной категории Robur International предлагает следующие группы станков:

Компактные прессы. Горизонтальные гибочные пресса широко востребованы на металлообрабатывающих предприятиях поскольку они очень удобны при мелкосерийном производстве и являются бюджетной альтернативой большим дорогостоящим вертикальным прессам при выполнении операций гибки полос и труб, правки, резки и пробивки.

Гибочные прессы, листогибы. Представляют собой машину, развивающую усилие, применяемое в основном для гибки изделий из листового металла. Характеризуются основными параметрами: развиваемое усилие и рабочая длина. И дополнительными: амплитуда хода траверсы, скорость работы (процесса гибки), расстояние между стойками станины, наличием устройства компенсации прогиба стола, наличием дополнительных приспособлений, улучшающих производительность и удобство в работе, таких как поддержка заготовки, датчик полученного угла гиба, система программирования и пр.

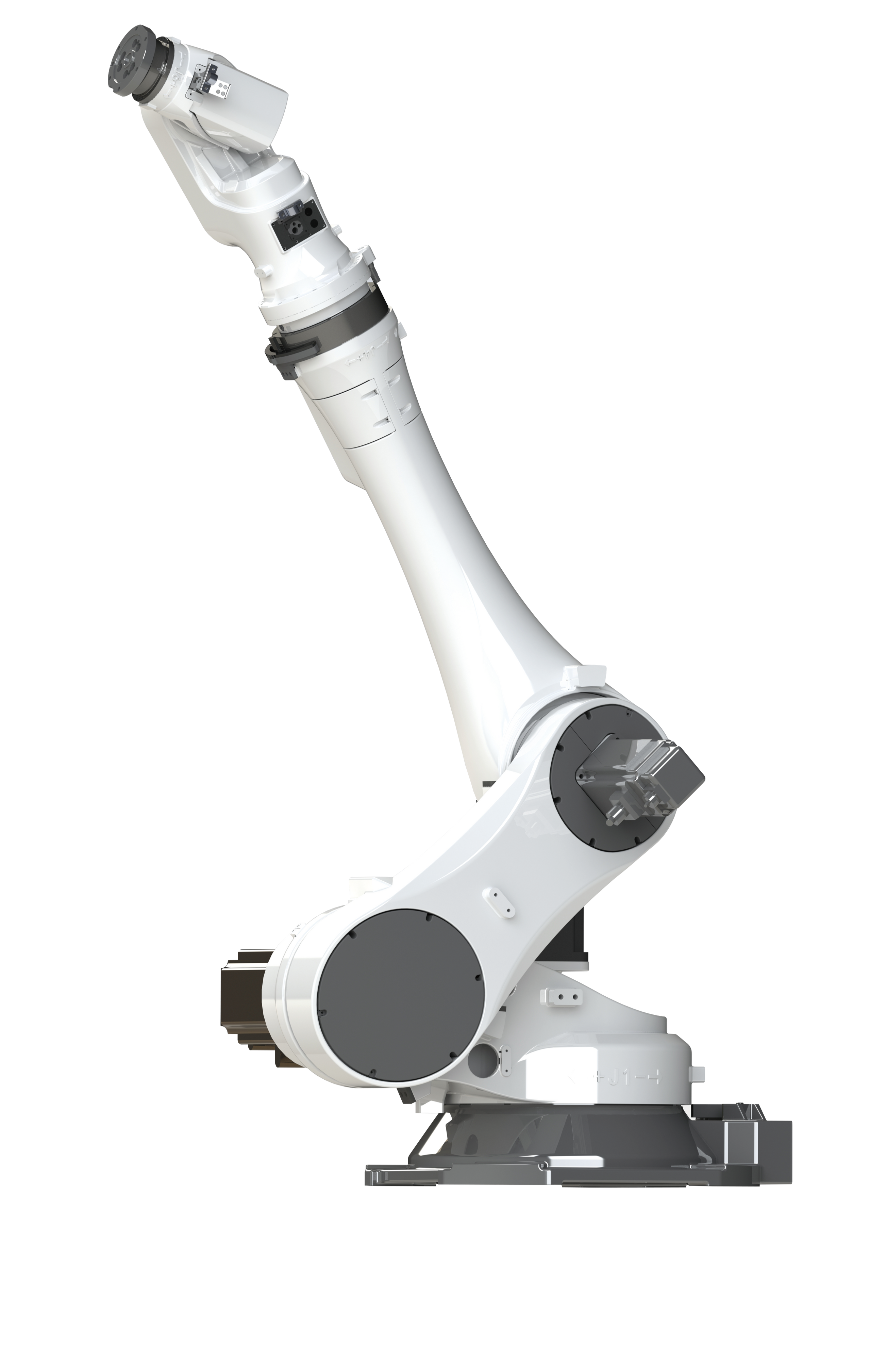

Роботизированные гибочные прессы. Те же листогибы с ЧПУ и выполнением функции оператора с помощью многоосевого антропоморфного робота, что обеспечивает повышение производительности и качества при изготовлении различных изделий из листового материала: коробок, дверей, шкафов, профилей, панелей, кассет

Автоматические панелегибы. Предназначены для автоматического изготовления панелей как простой, так и очень сложной конструкции. Главное качество — возможность работать быстро, с полной повторяемостью гибов, при этом можно выпускать друг за другом детали с совершенно разными размерами и с совершенно разными конфигурациями гибов. То есть панелегибы Salvagnini позволяют без снижения скорости производить различные детали в произвольном порядке, практически без вмешательства оператора.

Гибкие гибочные ячейки. Инновация Salvagnini разработанная на базе анализа практического производственного опыта многочисленных клиентов. Представляет комплексное решение по использованию листогиба и панелегиба, увязанных единым программным обеспечением. Расширяет возможности обеих гибочных технологий до максимума снимая все возможные ограничения.

Гибочные прессы, панелегибы и гибкие гибочные ячейки успешно используют как в малых цехах, так и на крупных массовых металлообрабатывающих производствах — от простейшего, индивидуального, до серийного и крупносерийного. Данные категории оборудования широко применяется на металлообрабатывающих производствах, при производстве машин и оборудования, в транспортной отрасли, комплексе, в секторе, строительстве, машиностроении, пищевой промышленности, лесном хозяйстве, на предприятиях комплекса и пр.

АВТОМАТИЧЕСКАЯ ЛИНИЯ ПРОБИВКИ И ГИБКИ МЕТАЛЛА IRON (ИТАЛИЯ)

Компания ООО «Диком-Сервис» предлагает к продаже автоматическую линию пробивки и гибки металла Iron (Италия), выпущенную в 2006 году. Линия находится в рабочем состоянии.Стоимость линии в 2006 году (на момент приобретения) – 1 086, 640 евро.

Цена продажи – 12 900 000 рублей (включая НДС).

Производительность линии ориентировочно 30-35 тыс. полок в месяц.

Общие данные:

Автоматическая линия пробивки и гибки Iron приобреталась компанией Диком в 2006 году. Обеспечивает производство панелей и полок из рулонно-листовой стали.

Полная автоматизация пробивки и гибки сводит к минимуму участие оператора и позволяет добиться большей производительности.

Преимущества:

- Быстрая смена типов производимой продукции достигается за счет использования современного ПО и быстрой смены пробивного инструмента.

• Пробивной штамповочный пресс PUNCHPRESS полностью управляется от ЧПУ через цифровые бесщеточные двигатели постоянного тока, которые позволяют развивать максимальную скорость по оси X (подача) — 120 м/мин, а по оси Y (пробивная головка) — 60 м/мин.

• Рабочее время для каждого удара — 80 мл/сек. Максимальное количество ударов в минуту — 450. Достигаемая точность — ±0,1 мм.

• Использование электродвигателей с электронным управлением для контроля перемещений гибочных балок и держателей заготовки позволяет оптимизировать их работу, сократить время цикла.

• Модульная компоновка линий позволяет добавлять новые станции по мере расширения спектра продукции. - Одним из главных преимуществ данной линии по сравнению с оборудованием других производителей, является быстрая смена инструмента и переналадка на другой тип продукции, за счёт более мобильной компоновки станций линии, простоте устройств, что в итоге даёт Вам на выходе примерно 30000 изделий в месяц. Так же за счёт большого диапазона хода пробивной головки есть возможность производить перфорацию изделия по всей ширине от края до края.

На данной линии произведены следующие работы по устранению неисправностей:

- В январе 2017 года силами инженера программиста IRON установлено новое программное обеспечение от завода изготовителя IRON общей стоимостью 12500 EURO (инвойс и контракт прилагается).

- Полная замена уплотнительных колец всех гидроцилиндров машины торцевой и продольной гибки, станции гильотины.

- Ремонт, замена подшипников конвейера удаления отходов на пробивном прессе.

- Замена батареи ЧПУ Siemens.

- Замена подшипников линейных направляющих пробивного пресса.

- Замена, вышедших из строя комплектующих электро-шкафов Siemens (рукоятки рубильников, частотный привод электромотора станции продольной гибки, замена ламп сигнальных мачт.)

- Ремонт и восстановление корректной работы защитной двери с барьером безопасности мульти-прессовой пробивной головки. Оборудование в рабочем состоянии, эксплуатируется и хранится в отапливаемом помещении.

Общая наработка часов линии составляет 20000 часов.

Состав оборудования линии:

Модель CS 4

Используется гидравлический блок питания рулона

2. Самоцентрирующаяся станция разматывания / наматывания рулона

Модель SA 4000/INV

Электропривод шпинделя 2,2 кВт

Поставляется с вентилируемым серводвигателем переменного тока, осуществляющим привод и торможение, который управляется инвертером, позволяющим приблизить переднюю часть рулона к правильной машине. Стандартное направление размотки слева направо.

3. Машина правки металлической полосы

Модель RNC 1583

Заглубление валиков 0,75 кВт

Устройство предназначено для выпрямления загибов рулона максимальной шириной 800 мм и максимальной толщиной 2,0 мм и минимальной толщиной 0,6 мм. Поставляется с 13 валками, два из них расположены на входе, 11 правильных валков с диаметром 56 мм. Централизованная смазка. Привод от распределителя движения в масляной ванне с передачей на 4 протягивающих валка, расположенных друг напротив друга и, на нижние при помощи цепи. Правильная машина поставляется с двигателем переменного тока мощностью 12,4 кВт. Стандартное направление подачи слева направо.

4. Устройство валковой подачи

Модель AVER 80

5. Мульти-прессовая поворотная головка Punchpress PCN 4.4.2.800

Сварная конструкция из стабилизированной стали, перемещающаяся на шариковых направляющих, контролируется электрическим двигателем переменного тока с постоянными магнитами, малоинерционным, 8 кВт (бесщёточный). Максимальная ширина полосы 800 мм и макс. толщина 2,0 мм, минимальная толщина 0,6 мм. Есть одновременная возможность установки следующих типов держателей инструмента :

4 держателя для инструмента типа B, усилие 80 кН

4 держателя для инструмента типа С, усилие 80 кН

2 держателя для инструмента типа D, усилие 80 Кн

Так же есть возможность установки поворотной станции системы MultiTool*, что даёт возможность быстрой смены пробивного инструмента, а также благодаря небольшим размерам и простоте производства стоимость инструмента значительно ниже чем у других систем.

Пресс оснащен электронным измерительным оборудованием и двуосной системой управления: SINUMERIK 840D с 14” монитором интегрированным в компьютер системы управления.

Мульти-прессовая поворотная головка оснащена лентой для удаления скрапа.

*данная система в комплект поставки оборудования не входит

6. Гидравлические гильотинные ножницы

МОД. CGO 802

В состав вышеперечисленных устройств линии также входят следующие установки:

Мощность двигателя – 10 кВт. Ёмкость бака – 150 литров.

В нём находятся все органы управления.

7. Промежуточная станция загрузки / разгрузки металлического листа

Для перемещения нарезанных заготовок с ножниц.

Модель NT 820

8. Станция переворота заготовки.

Станция состоит из рамы, на которой расположен мост с магнитной лентой. Мост поворачивается вокруг своей широкой полуоси на 180 градусов. Ленточное устройство перемещает заготовку на данную станцию, где датчики приближения останавливают её. Достигнув конечного положения, заготовка поворачивается на 180 градусов так, что сторона с заусенцами находится внутри, так как гиб производится вверх. После поворота заготовка перемещается на следующую станцию.

9. Гибочная станция продольной гибки

10. Гибочная станция поперечной гибки

Автоматическая линия изготовления изогнутых изделий

Изобретение относится к обработке металлов давлением, в частности к устройствам для гибки заготовок из профильного металла типа прутков, труб, проволоки. Автоматическая линия изготовления изогнутых изделий содержит загрузочное устройство, транспортную систему и рабочий участок, включающий устройство для индукционного нагрева заготовки и гибочный станок. При этом она снабжена вторым рабочим участком, включающим устройство для индукционного нагрева заготовки и гибочный станок. Рабочие участки установлены симметрично относительно общего загрузочного устройства. Устройство для индукционного нагрева заготовок каждого из участков состоит из двух и более последовательно расположенных нагревательных установок. Транспортная система установлена с возможностью осуществления поочередно-последовательного перемещения, нагрева и гибки заготовок на каждом из рабочих участков, установленных с возможностью независимой друг от друга переналадки. Каждый гибочный станок содержит дополнительно механизм выгрузки изделий. Достигается повышение производительности и обеспечение возможности быстрой переналадки на изготовление другого типоразмера изделий без остановки автоматический линии. 2 ил.

Изобретение относится к обработке металлов давлением, в частности к устройствам для гибки заготовок из профильного металла типа прутков, труб, проволоки, например валов стабилизаторов автомобилей.

Известно устройство - станок с отклоняющим роликом для получения изогнутых изделий, включающий механизм подачи, устройство нагрева - индуктор, механизм зажима заготовки, механизм гибки, выполненный в виде отклоняющего гибочного ролика и направляющего ролика, и системы охлаждения. (Гальперин А.И. Машины и оборудование для изготовления криволинейных участков трубопроводов. М.: Недра. - 1983. - С.133-137, рис.54а, 55).

Недостатком данной конструкции является низкая производительность.

Наиболее близким по технической сущности и достигаемому результату является автоматическая линия изготовления крутоизогнутых отводов, включающая устройство для загрузки, нагревательную установку и приспособление для изготовления крутоизогнутых отводов. Приспособление для изготовления крутоизогнутых отводов включает станину, на которой размещен механизм гибки, состоящий из матрицы и гибочных секторов. Автоматическая линия имеет транспортное устройство, включающее привод подачи нагревательной установки с направляющим лотком и механизм подачи приспособления для изготовления крутоизогнутых отводов. Удаление готового изделия происходит под действием собственного веса. (А.с. СССР №721164, МПК В 21 D 7/04, публ. 15.03.80 г., бюл. №10).

Недостатком данной конструкции является низкие производительность и надежность автоматической линии, а также невозможность переналадки линии для изготовления другого типоразмера изделий без остановки автоматической линии.

Задачей изобретения является повышение производительности изготовления изогнутых изделий.

Технический результат заявляемого изобретения заключается в повышении производительности и обеспечении возможности быстрой переналадки на изготовление другого типоразмера изделий без остановки автоматической линии.

Поставленная задача решается за счет того, что автоматическая линия изготовления изогнутых изделий, содержащая загрузочное устройство, транспортную систему и рабочий участок, включающий устройство для индукционного нагрева заготовки и гибочный станок, снабжена вторым рабочим участком, включающим устройство для индукционного нагрева заготовки и гибочный станок, рабочие участки установлены симметрично относительно общего загрузочного устройства, устройство для индукционного нагрева заготовок каждого из участков состоит из двух и более последовательно расположенных нагревательных установок, при этом транспортная система установлена с возможностью осуществления поочередно-последовательного перемещения, нагрева и гибки заготовок на каждом из рабочих участков, установленных с возможностью независимой друг от друга переналадки, а гибочный станок каждого из участков содержит дополнительно механизм выгрузки изделий.

Совокупность заявляемых узлов и деталей и их взаимное расположение в устройстве позволяют достичь высокой производительности, так как наряду с возможностью одновременной работы двух рабочих участков обеспечивается возможность переналадки одного из рабочих участков на изготовление другого типоразмера деталей без остановки линии. Введение в гибочный станок механизма выгрузки изделий повышает надежность работы автоматической линии и следовательно ее производительность.

Установка транспортной системы и ее связь с загрузочным устройством обеспечивает синхронную и поочередно-последовательную работу автоматической линии и возможность независимой переналадки каждого из рабочих участков.

Это позволяет сделать вывод о соответствии технического решения условию патентоспособности “изобретательский уровень”.

Сравнение заявленного технического решения с уровнем техники по научно-технической и патентной документации на дату приоритета в основной и смежной рубриках показывает, что совокупность существенных признаков заявленного решения не была известна, следовательно, оно соответствует условию патентоспособности “новизна”.

Предложенное техническое решение промышленно применимо, так как может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно соответствует условию патентоспособности “промышленная применимость”.

Сущность изобретения поясняется чертежами.

На фиг.1 изображена автоматическая линия, вид сбоку; на фиг.2 - фронтальный вид.

Автоматическая линия включает два симметрично расположенных относительно общего загрузочного устройства рабочих участка для параллельной обработки заготовок, работающих одновременно поочередно-последовательно. Когда на одном из рабочих участков осуществляют работу в режиме “Автомат”, на другом рабочем участке возможна работа в наладочном режиме для переналадки для изготовления другого типоразмера изделия.

Автоматическая линия содержит загрузочное устройство, включающее кассету-каретку 1 с направляющими 2 и механизм поштучной выдачи заготовок 3 из кассеты-каретки, транспортную систему 4, рабочие участки 5 и 6, установленные симметрично относительно общего загрузочного устройства. Каждый из рабочих участков содержит устройство для индукционного нагрева заготовок, включающее две последовательно расположенные нагревательные установки 7 и 8 с приемными призмами 9, и гибочный станок 10. На гибочном станке 10 смонтированы механизм центрирования 11 заготовки относительно оси станка, опорная 12 и формообразующие 13 и 14 матрицы, механизмы фиксации заготовки 15 и 16, механизмы гибки 17 и 18 с гибочными роликами 19 и 20, механизм выгрузки 21 готового изделия. Над каждым рабочим участком 5 и 6 на общем портале транспортной системы 4 расположен комплект трех манипуляторов 22, 23 и 24, связанных между собой и обеспечивающих синхронную подачу и перемещение заготовок. Манипуляторы 22, 23 и 24 имеют верхнее расположение над загрузочным устройством и рабочими участками 5 и 6. Каждый из манипуляторов имеет каретку 25 и схваты 26. Для управления автоматической линией установлен программируемый контроллер (не показан) и система датчиков (не показаны).

Автоматическая линия работает следующим образом.

Кассету-каретку 1 загружают штучными заготовками в положении, показанном на фиг.2. При этом конструкцией кассеты-каретки 1 обеспечивается предварительная ориентация и направление заготовок как по длине, так и по поперечному сечению. Загруженную заготовками кассету-каретку 1 задвигают по направляющим 2 в автоматическую линию между рабочими участками 5 и 6 и фиксируют ее.

В исходном положении автоматической линии, когда кассета-каретка 1 зафиксирована, механизм поштучной выдачи заготовок 3 находится в нижнем исходном положении, комплект манипуляторов 22, 23 и 24 рабочего участка 6 также находится в исходном положении. При этом манипулятор 22 расположен над загрузочной кассетой-кареткой 1 с опущенной вниз кареткой 25 и раскрытыми схватами 26, а манипуляторы 23 и 24 с раскрытыми схватами 26 находятся в верхнем положении соответственно над нагревательными установками 7 и 8. Комплект манипуляторов 22, 23, 24 рабочего участка 5 может находиться в любой зоне своего участка, исключая зону, занимаемую манипулятором 22 рабочего участка 6, что обеспечивается соответствующей системой датчиков и программируемым контроллером. На пульте управления автоматической линией переключателем режимов работы выбирается положение, соответствующее совместной работе участков 5 и 6. Нажатием кнопки “Цикл” автоматическая линия запускается в работу. Механизм поштучной выдачи заготовок 3 перемещает сформированный в кассете-каретке 1 пакет заготовок вверх до срабатывания соответствующего датчика, контролирующего положение верхней заготовки пакета под захват схватами 26 манипулятора 22. Каретка 25 манипулятора 22 перемещает заготовку вверх, в транспортное положение, а весь комплект манипуляторов 22, 23, 24 перемещается вправо на шаг автоматической линии и каретка 22 оказывается над нагревательной установкой 7. После этого манипулятор 22 опускает заготовку на приемные призмы 9 нагревательной установки 7, схваты манипулятора 22 разжимаются и каретка 25 со схватами 26 поднимается в верхнее транспортное положение. После того как комплект манипуляторов 22, 23, 24 рабочего участка 6 освободит зону над загрузочным устройством, комплект манипуляторов 22, 23, 24 рабочего участка 5 перемещается вправо в положение, когда его манипулятор 22 занимает позицию над загрузочным устройством, и каретка 25 манипулятора 22 опускается с раскрытыми схватами 26. Механизм поштучной выдачи заготовок 3 выдает одну заготовку под захват манипулятора 22, как это было описано выше для рабочего участка 6. Далее манипуляторы 22, 23 и 24 рабочего участка 5 выполняют такую же последовательность действий, как и для рабочего участка 6.

После того как комплект манипуляторов 22, 23, 24 рабочего участка 5 переместился на один шаг влево, комплект манипуляторов 22, 23, 24 рабочего участка 6 также перемещается влево на шаг автоматической линии, при этом манипулятор 22 вновь располагается над загрузочным устройством, манипулятор 22 - над первой нагревательной установкой устройства для индукционного нагрева 7, а манипулятор 23 - над второй нагревательной установкой устройства для индукционного нагрева 8. Схваты 26 всех манипуляторов разжаты. Как только заготовка, находящаяся в первой нагревательной установке 7 рабочего участка 6, нагреется до заданной температуры, каретки манипуляторов 22 и 23 опускаются вниз, производят захват соответствующей заготовки из загрузочного устройства и частично нагретой заготовки из первой нагревательной установки 7, затем поднимаются в транспортное положение, после чего весь комплект манипуляторов перемещается на один шаг автоматической линии вправо. Далее манипулятор 22 опускает заготовку на приемные призмы 9 первой нагревательной установки 7, а манипулятор 22 - на приемные призмы второй нагревательной установки 8. Схваты 26 манипуляторов 22 и 23 раскрываются и каретки 25 поднимаются в транспортное положение.

После освобождения зоны загрузочного устройства комплектом манипуляторов рабочего участка 6 комплект манипуляторов рабочего участка 5 выполняет аналогичные операции на своем участке, и, после освобождения им зоны загрузочного устройства, комплект манипуляторов рабочего участка 6 перемещается влево на шаг автоматической линии. Как только заготовка на второй нагревательной установке 8 достигает заданной температуры, все три манипулятора (22, 23, 24) опускают каретки 25 со схватами 26 вниз, захватывают, каждый на своей позиции, заготовки (холодную, предварительно нагретую и нагретую окончательно), поднимают их вверх - в транспортное положение и далее весь комплект манипуляторов перемещается вправо на шаг автоматической линии. Затем манипуляторы 22 и 23 повторяют действия, описанные выше, а манипулятор 23 укладывает заготовку на опорную матрицу 12 гибочного станка 10. Срабатывает механизм центрирования 11 заготовки на гибочном станке 10, который ориентирует заготовку относительно оси станка, после чего происходит разжим схватов манипулятора 24, зажим заготовки механизмами фиксации 15 и 16 с одновременным подъемом каретки 25 манипулятора в верхнее (транспортное) положение. Затем отводится механизм центрирования 11 и включаются приводы механизмов гибки 17 и 18. Гибочные ролики 19 и 20 перемещаются по траектории, обеспечивающей плотное огибание нагретой частью заготовки формообразующих матриц 13 и 14. По окончании формообразования механизмы гибки 17 и 18 возвращают гибочные ролики 19 и 20 в исходное положение, происходит расфиксация готовой детали и ее выгрузка механизмом выгрузки 21. Во время выполнения операций на гибочном станке 19, начиная с отвода механизма центрирования 11, комплект манипуляторов 22, 23, 24 этого рабочего участка 6 перемещается в крайнее левое положение, ожидает для готовности повторения цикла автоматической линии окончания рабочего процесса на гибочном станке 10. Все узлы и механизмы рабочего участка 5 функционируют в такой же последовательности, но этот цикл выполняется со смещением во времени относительно цикла узлов и механизмов рабочего участка 6 на величину, примерно равную половине такта автоматической линии, то есть рабочие участки работают поочередно-последовательно.

При необходимости перехода с обработки одного типоразмера заготовок на другой автоматическая линия переводится переключателем режимов работы на цикловую работу только на одном рабочем участке, например на рабочем участке 6. При этом на рабочем участке 5 осуществляют в наладочном режиме все действия механизмов, кроме загрузочного устройства, а на перемещение комплекта манипуляторов 22, 23, 24 рабочего участка 5 накладывается ограничение перемещения вправо до границы зоны над загрузочным устройством, используемой манипулятором 22 рабочего участка 6.

Таким образом, автоматическая линия, благодаря совокупности заявляемых признаков, выполняет поставленную задачу: повышение производительности.

Автоматическая линия изготовления изогнутых изделий, содержащая загрузочное устройство, транспортную систему и рабочий участок, включающий устройство для индукционного нагрева заготовки и гибочный станок, отличающаяся тем, что она снабжена вторым рабочим участком, включающим устройство для индукционного нагрева заготовки и гибочный станок, рабочие участки установлены симметрично относительно общего загрузочного устройства, устройство для индукционного нагрева заготовок каждого из участков состоит из двух и более последовательно расположенных нагревательных установок, при этом транспортная система установлена с возможностью осуществления поочередно-последовательного перемещения, нагрева и гибки заготовок на каждом из рабочих участков, установленных с возможностью независимой друг от друга переналадки, а каждый гибочный станок содержит дополнительно механизм выгрузки изделий.

Автоматическая линия гибки металла

Часто для покупки необходимой оснастки приходится обращаться к сторонним компаниям. Мы все делаем сами!

Вы получаете гарантированный сервис и поддержку не только от интегратора, но и от производителя роботов.

Производитель предусмотрел специальное ПО для различных задач: сварка, укладка, шлифовка и другие операции.

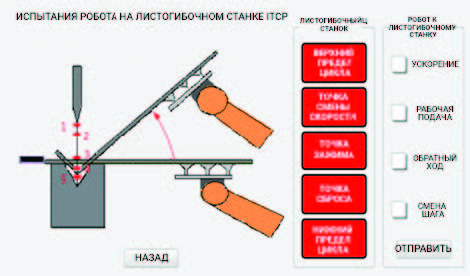

ESTUN имеет более чем 20-летний опыт в области автоматизации обработки листового металла, в т.ч. в технологии гибки листового металла, а также имеет богатый опыт в разработке и применении систем ЧПУ для гибки. ESTUN разработал первых в мире специализированных роботов для ЧПУ-гибки металла серий ER80 и ER130, на что получили множество патентов. В области управления процессом было разработано специальное ПО “Smart

Robot Bending” для гибки с применением роботов, которое решает проблемы синхронизации со станком и имеет дружелюбный интерфейс, что значительно сокращает время программирования роботов и упрощает процесс использования.

ПО поддерживает два режима связи с системой ЧПУ гибочного станка: цифровой вход/выход и Ethernet. Для соединения требуется подключение только одного кабеля. ПО может считывать сигнал гибочного станка, параметры оснастки, скорость гибки и другие параметры напрямую. Из интерфейса робота можно вызывать команды гибочного станка и управлять его запуском. Программный комплекс не предъявляет особых требований к расположению роботов и гибочных станков, что удобно для гибкой компоновки в ограниченном пространстве, и отсутствует необходимость в повторной калибровке гибочного станка после смены оснастки. В ПО заложена простая в управлении функция укладки изделий на поддоны до и после гибки. Высокоточный датчик перемещения реализует функцию автоматической подачи, которая экономит много времени на обучение и обеспечивает точность гибки.

Компания Estun была основана в 1993 г. в Китае, является ведущим производителем полного цикла в области автоматизации производства. ESTUN Automation Co. - одна из крупнейших мировых компаний по производству промышленных роботов, является производителем №1 в Китае. Компания имеет представительства и клиентов более чем в 20 странах. Мировые продажи продукции ESTUN, превысили 200 миллионов долларов США в прошлом финансовом году.

ESTUN Automation Co. - компания полного цикла, все компоненты от сервоприводов до ПО производятся на собственных мощностях. Компания предлагает промышленных роботов различного назначения: 6-осевых роботов общего назначения, 4-осевых роботов для укладки на поддоны, роботов SCARA, ДЕЛЬТА-роботов и др.

Стандартные промышленные роботы ESTUN имеют грузоподъемность от 4 до 450 кг и используются для различных применений, включая сварку, укладку на поддоны, погрузку/разгрузку, отделку металлических поверхностей, покраску и сборку.

Продукция Estun характеризуется широким модельным рядом и отличным соотношением «цена/качество», что позволяет применять данную продукцию в различных сферах: станкостроение, текстильная, упаковочная, полиграфическая промышленность и т.д. Вся продукция компании соответствует международным стандартам качества ISO 9001, а в 2006 г. компания получила сертификат соответствия CE.

Читайте также: