Автоматическая наплавка металлов под слоем флюса

Обновлено: 14.05.2024

Сущность процесса сварки и наплавки.Сварка(наплавка)под слоем флюса представляет собой разновидность электродуговой сварки, при которой дуга горит под слоем сварочного флюса, обеспечивающего защиту сварочной ванны от воздуха. Наряду •с защитными функциями флюс стабилизирует горение дуги, обеспечивает раскисление, легирование и рафинирование расплавленного сплава сварочной ванны.

Схема процесса наплавки под слоем флюса приведена на рис. 7.5. Восстанавливаемая деталь вращается в процессе наплавки с определенной скоростью. Электродная проволока автоматически подается в зону сварки. Дуга горит между концом электрода и восстанавливаемой поверхностью изделия под слоем флюса, который непрерывно подается из бункера. Под действием теплоты, выделяемой сварочной дугой, плавятся электродная проволока и основной металл, а также часть флюса, попавшего в зону горения дуги. В зоне горения дуги образуется полость, заполненная парами металла, флюса и газами. Их давление поддерживает флюсовый свод, образующийся над сварочной ванной. Под влиянием давления дуги жидкий металл оттесняется в сторону, противоположную направлению сварки, образуя сварочную ванну. Расплавленный флюс в результате значительно меньшей плотности всплывает на поверхность расплавленного металла шва и покрывает его плотным слоем.

Оболочка из расплавленного флюса предохраняет металл наплавки и околошовной зоны от кислорода и азота воздуха и, кроме того, препятствует разбрызгиванию жидкого металла. Благодаря тому, что расплавленный флюс обладает низкой теплопроводностью, замедляется процесс охлаждения наплавленного металла. Это облегчает всплытие на поверхность ванны шлаковых включений и растворенных в металле газов, что резко повышает качество наплавленного слоя сплава.

К, достоинствам сварки (наплавки) подслоем флюса относится: высокая производительность процесса, благодаря применению больших токов, большой глубины проплавления, а также почти полного отсутствия потерь металла на угар и разбрызгивание; возможность автоматизации процесса; высокое качество наплавленного металла в результате надежной защиты флюсом сварочной ванны; улучшение условий труда сварщика.

К недостаткам этого процесса сварки следует отнести: значительный нагрев детали; невозможность наплавки деталей диаметром менее 40 мм по причине стекания расплавленных наплавляемого металла и флюса с поверхности восстанавливаемой детали; необходимость в отдельных случаях повторной термической обработки детали.

Наплавку цилиндрических поверхностей деталей выполняют, как правило, по винтовой линии с перекрытием предыдущего валика последующим на 1/2 — 1/З ширины. Для предотвращения стекания расплавленных флюса и металла с восстанавливаемой поверхности наплавку ведут со смещением А электрода с зенита в сторону, обратную направлению вращения детали (см. рис. 7.5). Смещение электродной проволоки зависит в основном от диаметра наплавляемой детали и определяется опытным путем. Для деталей диаметром 50— 150 мм смешение электрода лежит в пределах 3 — 8 мм.

Рис. 7.5. Схема наплавки под слоем флюса: а — поперечный разрез; б — продольный разрез; 1—ванна расплавленного металла; 2— расплавленный флюс; 3 - электродная проволока; 4 — наплавленный слой металла; 5 — деталь; 6 — шлаковая корка; А — смешение электродной проволоки с зенита

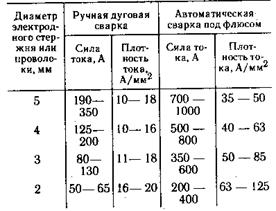

При сварке под слоем флюса производительность процесса по машинному времени повышается в 6 — 12 раз по сравнению с ручной дуговой сваркой. Это достигается за счет использования больших плотностей тока в электродной проволоке (табл. 7.2). Такое повышение абсолютного значения тока и его плотности в электроде возможно благодаря наличию

Таблица 7.2. Сила и плотность тока я электроде при ручной дуговой сварке и сварке под слоен флюса

плотного слоя флюса вокруг зоны сварки, что предотвращает выдувание жидкого металла шва из сварочной ванны и сводит потери на угар и разбрызгивание до 1—3 %. Коэффициент наплавки при сварке под флюсом составляет 14—18 г/А*ч против 8— 12г/А-ч при сварке электродами.

Производительность сварки определяется массой металла, наплавляемого в единицу времени в граммах в час

где kH — коэффициент наплавки, г/А*ч; IСВ — сила сварочного тока, А.

Производительность наплавки под флюсом одним электродом составляет 9 — 15 кг/ч, а лентой 5 — 30 кг/ч.

Сварочные флюсы и электродные проволоки. Сварочным флюсом (ГОСТ 9087 — 81) называется неметаллический материал, расплав которого необходим для сварки и улучшения качества шва.

К флюсам для автоматической и полуавтоматической сварки предъявляют ряд следующих требований:

обеспечение стабильности горения дуги в процессе сварки;

получение заданного химического состава наплавленного металла;

обеспечение требуемого формирования металла;

получение швов без трещин и с минимальным (допустимым) числом шлаковых включений и пористостью;

обеспечение легкой отделяемости шлаковой корки от поверхности наплавленного металла.

Решение этих задач связано с составом свариваемого материала и используемой электродной проволоки. Поэтому используемые для наплавки флюсы весьма разнообразны.

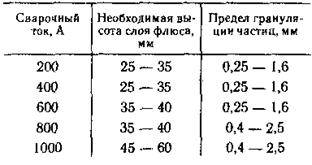

Химический состав наплавленного металла формируется в результате расплавления основного и электродного материалов, а также зависит от степени защиты от воздуха. Степень защиты от воздуха определяется как образующимся в результате горения дуги шлаковым куполом над реакционной зоной, так и высотой слоя твердых частиц флюса над этой зоной. Высота слоя насыпаемого на место сварки флюса с определенным гранулометрическим составом частиц зависит от режимов сварки. Для наиболее распространенных флюсов, применяемых при сварке (наплавке) конструкционных малоуглеродистых и малолегированных сталей, которые широко используются в автомобильном производстве, рекомендации по количеству флюса, насыпаемого на место сварки, приведены в табл. 7.3.

Таблица 7,3. Высота слоя флюса и грануляции частиц для сварки на различных режимах

Флюсы классифицируют по следующим основным признакам.

флюсы общего назначения применяют для сварки и наплавки углеродистых и низколегированных сталей; флюсы специального назначения применяют для специальных способов сварки, таких как электрошлаковая сварка, сварка легированных сталей и т. д.

2. Способу изготовления:

плавленые, т. е. получаемые сплавлением шихты в электрических или пламенных печах, и неплавленые — т. е. изготовленные без расплавления шихты. К неплавленым относятся флюсы, изготовленные измельчением и смешиванием отдельных компонентов, а также керамические флюсы, которые получают смешиванием порошкообразных шлакообразующих, легирующих, раскисляющих и других компонентов.

3. Химическому составу: оксидные флюсы, состоящие из окислов металлов и фтористых соединений, применяемые для сварки и наплавки углеродистых и низколегированных сталей; солевые флюсы, состоящие из фтористых и хлористых солей, применяемые для сварки активных металлов; солеоксидные флюсы, применяемые при сварке и наплавке высоколегированных сталей.

4. Химическому составу шлакообразующей части:

кислые флюсы, содержащие кислые окислы SiO2 и TiO2; нейтральные флюсы, содержащие в основном фториды и хлориды; основные флюсы, содержащие окислы основного характера, такие как СаО, МgО и FеО.

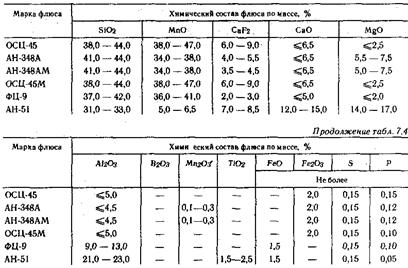

Таблица 7.4. Некоторые флюсы, применяемые при сварке углеродистых и малолегированных сталей

Плавленые флюсы различают по строению частиц: стекловидные, пемзовидные и кристаллические флюсы.

По размеру частиц (зерен) флюсы делятся на: тонкозернистые(с зерном доО,8мм);мелкозернистые(0,1 — 1,6 мм); среднезернистые

Плавленые флюсы, в сравнении с керамическими, обладают более высокими технологическими свойствами (лучшая защита от воздуха, формирование наплавляемого сплава, отделимость шлаковой корки). Кроме того, плавленые флюсы более дешевые. Однако керамические флюсы позволяют в более широких пределах легировать наплавленный металл посредством элементов, входящих в флюс. Для механизированной наплавки наиболее широко используются плавленые флюсы.

Плавленые флюсы различают по содержанию в них окислов различных элементов. По количеству окиси кремния флюсы разделяются на: высококремнистые (38 — 44% SiO2); низкокремнистые (до 0,5 SiO2); бескремнистые. По содержанию окиси марганца на: высокомарганцевые (более 30 % MnО); среднемарганцевые (15 — 30 % МnО); низкомарганцевые (менее 0,5 % МnО).

Высококремнистые плавленые флюсы предназначены в основном для сварки и наплавки деталей из углеродистых и низколегированных сталей (табл. 7.4). Наиболее широко в ремонтном производстве для восстановления деталей наплавкой используют высококремнистые марганцовистые флюсы ОСЦ-45, ОСЦ-45М, АН-348А и АН-348АМ.

Чтобы уменьшить окисление металла в результате его реакций с флюсом, для сварки легированных сталей используют флюсы с ограниченной концентрацией окиси кремния и окиси марганца. Состав некоторых таких флюсов приведен в табл. 7.5.

Рассмотренные плавленые флюсы являются системами, состоящими из неметаллических составляющих, окисных и галогенных соединений. Легирование наплавленного металла в этих случаях может иметь место только в результате диссоциации соединений, входящих в состав флюса, или в результате обменных реакций, которые сопровождаются либо повышением в металле концентрации кислорода, либо потерей им других полезных легирующих составляющих. Поэтому вводить таким способом большое количество легирующих элементов в наплавленный металл через флюс затруднительно, и оно ограничивается, как правило, десятыми долями процента.

Более эффективным способом легирования через флюсы является введение в их состав свободных металлических составляющих. В этих случаях флюс представляет собой смесь металлических и неметаллических составляющих. Такие флюсы называют керамическими. Составы керамических флюсов могут быть весьма разнообразными, включающими различные окислы, карбонаты, галогениды,

металлические порошки, различные сложные соединения и связующие. В качестве основного вида связующего обычно используют жидкое стекло.

Имея неоспоримое преимущество в виде возможности широкого диапазона легирования наплавленного сплава, керамические флюсы имеют и серьезные недостатки. Осуществляемое ими легирование связано с количеством флюса, переводимого в жидкую фазу, а оно в сильной степени зависит от сварочного режима и однородности химического состава флюса. Это приводит к значительной неоднородности наплавленного металла по химическому составу. Кроме того, к недостаткам керамических флюсов следует отнести .низкую механическую прочность и большую гигроскопичность.

Однако, несмотря на отмеченные недостатки, керамические флюсы достаточно широко используются для восстановления деталей наплавкой. Чаще применяют флюсы АНК.-18 и АНК.-19- Например, химический состав металла, наплавленного недорогой низкоуглеродистой электродной проволокой СЬ-08 под слоем флюса АНК-19 содержит: 0,49 % С; 0,66% Мn; 0,34% Si; 3,15 %Сr. При этом твердость наплавленного металла лежит в пределах ИКС 45 — 49.

Таблица 7.5. Состав флюса для сварки легированных сталей

Электродная проволока для сварки под флюсом выпускается по Государственному стандарту, который распространяется на горячекатаную и холоднокатаную проволоку из углеродистых, легированных и высоколегированных сталей. В ГОСТе указывается диаметр проволоки, химическиq состав, размеры мотков и другие данные. Примерный химический состав материала проволоки можно определить по буквам и цифрам, входящим в обозначение марки проволоки. Сварочная проволока имеет индекс "СЬ", а наплавочная "Нп". Цифры указывают среднее содержание углерода в сотых долях процента. Марку проволоки выбирают в соответствии с химическим составом свариваемой стали. Например, для сварки малоуглеродистых сталей используют низкоуглеродистые проволоки СЬ-08, СЬ-08А, СЬ-08ГА и др. Легирующие элементы, входящие в состав проволоки, имеют те же обозначения, что и при маркировке стали. Буква "А" указывает на повышенную чистоту металла по содержанию серы и фосфора. Проволока, изготовленная из стали, выплавленной электрошлаковым или вакуумно-дуговым способом или же в вакуумно-индукционных печах, обозначается буквами Ш, БД и ВИ,

Наплавочную проволоку разделяют на три группы: из углеродистой стал и типа Нп-30, Нп-40, Нп-80 и другие, всего 8 марок; из легированной стали, например Нп-ЗОХ5, Нп-ЗОХГСА, всего 11 марок; из высоколегированной стали, например Нп-4X13, Нп-45Х4ВЗФ, Нп-45Х2В8Т, всего 9 марок.

Для наплавки под слоем флюса используют также и порошковые проволоки марки ПП-ЗХ2В8, ПП-10ХВ14.

Для повышения производительности процесса наплавки под флюсом последнее время в .качестве наплавочного электродного материала используют сплошные или порошковые ленты толщиной 0,3— 1 мм и шириной 20 — 100 мм. Однако для использования данных материалов для наплавки автомобильных деталей требуется проведение дополнительных исследований.

Режимынаплавки. Качество сварного соединения и наплавленной детали во многом определяется режимами наплавки, которые характеризуются размером сварочного тока,

напряжением, родом тока и его полярностью, скоростью сварки, диаметром и скоростью подачи электродной проволоки: К дополнительным параметрам, режима относится вылет электрода, наклон электрода к наплавляемой поверхности, марка флюса.

Параметры режима наплавки. выбирают исходя из толщины слоя наплавляемого металла, размеров детали, требуемой формы наплавляемого валика. Режим сварки выбирают по экспериментальным таблицам или расчетом.

Силу сварочного тока ориентировочно можно определить по эмпирической форме

где d— диаметр электрода, мм.

Скорость наплавки в метрах в минуту

где αн — коэффициент наплавки, г/(А- ч); Jсв— сила сварочного тока. А; М - масса 1 м металла наплавки, г.

Скорость подачи электродной проволоки в метрах в минуту

где d — диаметр электродной проволоки, мм; γ — плотность наплавленного металла, г/см 3 .

Частота вращения наплавляемой детали в оборотах в минуту

где υп — скорость подачи электродной проволоки, м/мbн; Δ — толщина слоя наплавки, мм; s — шаг наплавки, мм/об; D — диаметр восстанавливаемой детали, мм; η — коэффициент наплавления,

Обычно шаг наплавки s принимают равным от 2 до 6 диаметров электродной проволоки за один оборот детали. Наплавку плоских поверхностей осуществляют через валик или отдельными участками, что позволяет уменьшить коробление детали.

При наплавке автомобильных дета лей, особенно таких, у которых длина значительно превышает диаметр наплавляемой поверхности, необходимо стремиться к минимальной глубине проплавления основного металла. Это позволяет уменьшить деформацию детали и зону термического влияния, а также снизить вероятность образования трещин в наплавленном металле. Поэтому при выборе режимов наплавки выбирают, как правило, минимально допустимый сварочный ток. Кроме того, увеличение диаметра электродной проволоки при неизменном сварочном токе также уменьшает глубину проплавления и увеличивает ширину шва в связи с эффектом блуждания дуги.

При сварке на постоянном токе глубина проплавления будет зависеть и от полярности, что объясняется различной температурой на катоде и аноде дуги. При сварке на постоянном токе обратной полярности (минус на деталь) глубина проплавления на 40 — 50 % меньше, чем при сварке током на прямой полярности. В определенных пределах глубину проплавления можно изменять, регулируя вылет электрода. С увеличением вылета электрода интенсифицируется его подогрев и соответственно скорость плавления, в результате чего толщина расплава под дугой увеличивается и глубина проплавления уменьшается.

Ширину наплавляемого валика регулируют выбором диаметра электродной проволоки и изменением напряжения дуги, При увеличении напряжения возрастает длина дуги, в результате чего увеличивается ее подвижность и возрастает доля теплоты дуги, расходуемой на расплавление флюса. При этом растет ширина валика наплавленного металла, а глубина проплавления остается практически постоянной.

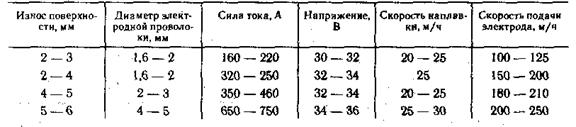

В табл. 7.6 и 7.7 приведены режимы наплавки плоских и цилиндрических деталей.

Таблица 7.6. Режимы наплавки цилиндрических деталей под слоем флюса

Таблица 7.7. Режимы наплавки под слоем флюса плоских поверхностей

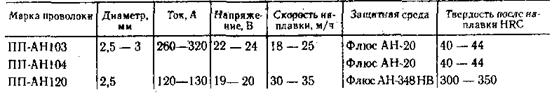

При использовании порошковой проволоки режимы наплавки необходимо выбирать по табл. 7.8.

Оборудование.Для восстановления деталей наплавкой под слоем флюса наиболее широко используется специальная установка УД-209. Наплавка осуществляется методом винтового или прямолинейного наложения сварочных швов на восстанавливаемую поверхность детали. Установка обеспечивает практически все виды наплавочных работ:

наплавку цилиндрических поверхностей по спирали с шагом наплавки от 2,8 до 12,6 мм;

наплавку деталей с колебаниями электрона на ширину наплавляемой поверхности (до 60 мм);

наплавку конусных поверхностей.

На установке возможна наплавка деталей диаметром от 25 до 360 мм и длиной от 100 до 800 мм. В качестве электродного материала используют проволоку сплошную и порошковую диаметром 1,2 — 3,2 мм.

Таблица 7.8. Режимы наплавки порошковой проволокой

Наплавочная установка обеспечивает фиксацию восстанавливаемой детали, ее вращательное движение, подачу электродной проволоки в зону горения дуги, поступательное перемещение электродной проволоки вдоль оси вращения детали и при необходимости приведение электродной проволоки в колебательное движение.

Наплавочная установка УД-209 (рис. 7.6) состоит из сварной станины, на которой размещены каретка, вращатель детали, механизм подачи электродной проволоки, мундштука, задней бабки с подвижной пиколью, устройства для отсоса газов, бункера для флюса и пульта управления.

Наплавка под слоем флюса как способ восстановления валов и плоских деталей

Наплавка под слоем флюса, будучи механизированным процессом, как правило, выполняется для восстановления цилиндрических и плоских поверхностей.

1 Дуговая наплавка под флюсом – что она собой представляет?

Под наплавкой понимают операцию нанесения восстановительного или защитного металлического слоя на поверхность обрабатываемой детали (конструкции), осуществляемую посредством сварочного оборудования. По характеру процесса такая процедура восстановления деталей бывает прерывистой и непрерывной, по уровню механизации – автоматической, механизированной, ручной и автоматизированной.

Также наплавку различают по варианту защиты металла при ее выполнении:

- под расплавленным (предварительно) покрытием сварочного стержня;

- под слоем флюса.

Нас в рамках данной статьи интересует второй способ защиты металлических деталей.

Наплавка под флюсом вала или какого-либо иного изделия – это операция, в ходе которой сварочная дуга, горящая между деталью из металла и электродом, предохраняется от внешних воздействий составом, прошедшим процедуру расплавления.

Наплавка под флюсом осуществляется посредством совмещения двух движений сварочных стержней. Они, во-первых, передвигаются вдоль получаемого шва, а во-вторых, подаются ближе к детали по мере оплавления. Заметим, что расплавление флюса производится сварочной дугой, а его толщина варьируется в пределах 2–4 сантиметров.

Описываемый метод защиты дает гарантию на то, что воздух из окружающей среды не сможет влиять на металл. Следовательно, негативного процесса окисления вала или плоской конструкции наблюдаться не будет. Применение флюса также обеспечивает сохранность тепла в зоне проведения наплавки и исключает вероятность разбрызгивания металла.

В большинстве случаев обработка деталей по такой технологии ведется проволокой без покрытия, которая выполняет функцию электрода. Выбор сечения используемой сварочной проволоки обуславливается конкретными задачами, ставящимися перед процедурой наплавки. Разрешается применять проволоку диаметром 1–6 миллиметров.

Увеличения производительности и эффективности операции можно добиться двумя путями:

- подачей посредством двух сварочных приспособлений, работающих в полуавтоматическом режиме, в область наплавки одновременно двух проволок;

- применением электродов ленточного типа.

Наплавление вала, других цилиндрических деталей либо изделий с плоской поверхностью в большинстве случаев ведется на обратном по полярности токе:

- на обрабатываемую конструкцию идет "минус";

- на проволоку для сварки подается "плюс".

2 Наплавка под слоем флюса – достоинства и недостатки методики

На сегодняшний день операция с использованием расплавленного флюса считается самым широко распространенным вариантом наплавки деталей. Причин тому множество. Мы хотим выделить ключевые достоинства этой методики:

- Процесс характеризуется простотой выполнения всех необходимых работ. С наплавкой легко справляются сварщики с достаточно низкой профессиональной подготовкой.

- Производительность труда находится на очень высоком уровне. Это преимущество полностью проявляет себя при обработке простых по конфигурации деталей, поверхность коих описывается сравнительно большими размерами (обработка вала с применением флюса, правда, не будет столь высокопроизводительной).

- Гарантия максимальной безопасности для специалиста, выполняющего наплавку. Сварщик практически полностью защищен от риска получения ожога из-за отсутствия горячих брызг во время процесса.

- Качество наплавочных работ очень высокое. Эстетические показатели обработанных изделий безупречны, а главное, наплавленный металлический валик характеризуется отличной надежностью и прочностью. Эксплуатационный потенциал деталей, прошедших процедуру восстановления, по-настоящему безупречен.

Явных "минусов" рассматриваемой методики не так уж и много. Но они все же есть. Специалисты выделяют несколько недостатков применения флюса:

- Увеличенная зона нагрева. Она не позволяет производить наплавку изделий с малыми геометрическими размерами (например, небольшого вала), а также конструкций очень сложной формы.

- Оборудование имеет высокую стоимость. Намного дешевле использовать стандартное оборудование, предусматривающее выполнение работ покрытыми электродами для ручной дуговой сварки (наплавки).

- Снижение показателя прочности обработанных изделий (иногда их прочностные характеристики уменьшаются на 30–40 процентов).

Кроме того, в наплавленном металле могут формироваться поры и крупные по размерам трещины, что, конечно же, ухудшает эксплуатационные показатели вала либо другой детали после наплавки.

3 Оборудование для автоматической наплавки и особенности его эксплуатации

При обработке цилиндрической поверхности (например, вала) изделие монтируется на центрах либо в патроне обычного токарного станка, который определенным образом модифицируют так, чтобы на его суппорте можно было разместить устройство для наплавки. Наплавочный аппарат располагает специальной кассетой, из которой к электродуге подается сварочная проволока. Подача становится возможной за счет наличия подающего механизма.

При вращении вала проволока начинает перемещаться вдоль шва, а суппорт, передвигаясь в продольном направлении, перемещает электрод по длине детали. Мелкий сыпучий флюс при этом подается из бункера в область горения, где происходит плавление некоторой его части, что приводит к созданию эластичной оболочки вокруг сварочной дуги. Для того чтобы жидкий металл не отекал, проволоку слегка смещают в сторону, которая является по отношению к вращению вала противоположной.

Для выполнения процесса обычно применяется наплавочное оборудование (установки) УД209 и СН2, а также наплавочные специальные головки ОКС5523, А580М, А765. Рекомендуется использовать для наплавки следующие виды проволоки:

- для изделий из высокоуглеродистых сталей – Нп40Х13, Нп80, Нп65Г;

- для деталей из кремниймарганцовистых и марганцовистых сплавов – Св15Г, Св08Г, Св12ГС, Св08ГС, Св08ГА;

- для изделий из низколегированных сталей и сплавов с небольшим содержанием углерода – Св08А и Св08.

Применяемые в наши дни составы для автоматической наплавки под флюсом подразделяют на:

- Комбинированные (спецсмеси). Они включают в себя жидкое стекло, графитовый и феррохромовый порошок и какой-либо плавленый стандартный флюс.

- Керамические. В них обязательно имеются шлакоформирующие и особые стабилизирующие добавки, а также легирующие компоненты. Такой состав керамических флюсов обеспечивает наплавленному слою повышенную стойкость против износа и хорошие показатели твердости. Известные флюсы данной группы – ЖСН1, АНК30, АНК18, КСХ14Р.

- Плавленые. Данные составы используются наиболее часто. В них нет легирующих компонентов. Чаще всего наплавка ведется флюсами АН28, ОСу45, АН348А, АН20.

4 Использование электродной ленты для выполнения наплавки под флюсом

В Советском Союзе в середине прошлого столетия создали уникальный метод восстановления деталей при помощи электродов ленточного типа, которые представляют собой стальную широкую ленту. Ее к основному металлу при наплавке размещают почти под прямым углом, что приводит к повышению производительности выполнения наплавочных мероприятий.

Ленточные электроды обеспечивают возможность:

- увеличивать силу тока для осуществления процесса, а также его скорость;

- наносить за несколько проходов (а иногда и за один) необходимый по толщине наплавочный слой;

- получать большой по ширине и при этом абсолютно плоский наплавленный валик.

Чаще всего описываемые электроды применяются для обработки коррозионностойких металлов и сплавов. Ширина таких сварочных ленточных стержней может достигать 18 сантиметров. Теоретически можно использовать и более широкие электроды, но тогда возрастает вероятность того, что наплавляемый валик просто-напросто потеряет свою форму.

Автоматическая наплавка и сварка под слоем флюса

Сварка и наплавка деталей вручную не всегда обеспечивают требуемое качество наплавленного металла, которое во многом зависит от квалификации сварщика. Производительность в этом случае весьма низкая. Кроме того, из-за таких особенностей ручной сварки, как большой нагрев, невозможность наплавки внутренних поверхностей и др. она не может быть применена для восстановления ряда деталей. Поэтому находят большое применение механизированные способы наплавки и сварки, обеспечивающие высокую производительность и качество работ.

для восстановления деталей применяют способы механизированной сварки и наплавки:

1) автоматическая наплавка и сварка под слоем флюса;

2) автоматическая наплавка и полуавтоматическая сварка в защитной среде углекислого газа;

3) автоматическая электроимпульсная наплавка;

4) контактная сварка.

Идея сварки под флюсом принадлежит Н.Г.Славянову. Способ автоматической наплавки и сварки под слоем флюса в том виде, в каком он в настоящее время применяется, разработан в Институте электросварки АН УССР имени академика Е.О.Патона. Сущность этого способа заключается в следующем. Между наплавляемой деталью и электродной проволокой образуется электрическая дуга . В зону горения дуги из бункера с помощью специального устройства сыплется сухой зернистый флюс, покрывающий толстым слоем наплавляемый участок поверхности детали. Выделяющееся при горении дуги тепло плавит электродную проволоку, основной металл детали и часть флюса. Над ванной расплавленного металла образуется полость (пузырь), заполненная газами и парами, выделяющимся при горении дуги. Расплавленный флюс (жидкий шлак) образует эластичную оболочку, надежно защищающую всю зону горения дуги от влияния атмосферного воздуха. Эта оболочка при повышенном давлении во флюсовом пузыре не мешает газам, образующимся в процессе наплавки, выходить наружу.

При наплавке Цилиндрической поверхности деталь вращается, для того чтобы металл не стекал с наплавляемой поверхности, электродную проволоку смещают с зенита (точки, находящейся над осью) детали в сторону, противоположную направлению вращения, на величину, которая в зависимости от режима наплавки и диаметра детали принимается равной 3…12мм.

По мере удаления расплавленного металла от места горения дуги происходит его кристаллизация и затвердевание шлака. В результате на поверхности детали образуется металлический валик, покрытый шлаковой коркой и нерасплавленным зернистым флюсом, который постепенно ссыпается вниз. Неиспользованный флюс возвращается в бункер. Электродная проволока подается в зону горения дуги с помощью подающего механизма, являющегося составной частью наплавочной головки, устанавливаемой на суппорте токарного станка. Скорость подачи проволоки составляет 80…160м/ч. Наплавляемую деталь устанавливают в центрах станка.

Наплавку производят постоянным током обратной полярности. Источниками тока обычно служат сварочные преобразователи ПС—З00, ПС—500 и др.

Наплавку цилиндрических поверхностей деталей чаще всего производят по винтовой линии. Наплавляемые валики накладывают так, чтобы каждый последующий перекрывал предыдущий. При этом валики металла должны быть хорошо сплавлены между собой (проварены) и не содержать шлаковых включений, для этого шлаковую корку необходимо удалять с поверхности наплавленного валика до того, как к нему будет приварен следующий валик, т.е. за время, меньшее, чем требуется для одного оборота детали ударами заостренного молотка.

При продольной наплавке шлицев деталь, установленная в центрах токарного станка, остается неподвижной, а суппорт станка наплавочной головкой совершает продольную подачу. После наложения одного продольного валика деталь поворачивают на 180°, с противоположной стороны ее наплавляют следующий валик.

В такой последовательности производят весь процесс продольной наплавки. При этом конец электродной проволоки должен находиться на середине впадины между шлицами. Величина продольной подачи наплавочной головки (суппорта станка) составляет 3,4— 12 мм/об (большие величины принимают при наплавке шлицев).

Круговую наплавку деталей производят электродной проволокой д1,2 или 1,4 мм, а продольную —2,0 мм наплавочной проволокой из сталей марок Нп-40, Нп-50 и сварочную проволоку из сталей марок Св-08,СП-ГА, Св-1ОГА, Св-I8ХГСА и др.

При наплавке используют аналогичные флюсы. Флюс служит не только для защиты наплавленного металла от атмосферного воздуха, но и для легирования, уменьшения обрызгивания и угара, а также сохранения тепла дуги.

Автоматической наплавкой под слоем флюса можно восстанавливать, цилиндрические поверхности и резьбы деталей диаметром более 35 мм, а также шлицы, возможна наплавка плоскостей и поверхностей отверстий, в последнем случае применяют специальные изогнутые мундштуки.

Удаление шлаковой корки при наплавке поверхности отверстия связано с известными трудностями. В этом случае наплавку производят в два прохода. Вначале наплавляют поверхность отверстия, чтобы соседние нитки не перекрывались (увеличивают шаг наплавки). Затем удаляют шлаковую корку специальным резцом или с помощью зубила и молотка, после чего оплавляют вторично (при том же шаге наплавки), но сдвинув электрод так, чтобы наплавляемый валик попадал посередине между нитками первого прохода. Твердость металла после наплавки может быть повышена термической обработкой (закалкой и отпуском). Режим наплавки:

Напряжение, В 25-40

Сила тока, А а) для круговой наплавки 75…140

б) Для продольной наплавки шлицев 170…270

Наплавленную поверхность детали подвергают механической обработке (точению, фрезерованию, шлифованию) до требуемых размеров и шероховатости поверхности. В некоторых случаях для облегчения механической обработки и уменьшении внутренних напряжений деталь после наплавки подвергают отжигу или отпуску, твердость наплавленного металла снижается.

Автоматическую наплавку под слоем флюса применяют для восстановления: коленчатого вала (наплавка шеек), полуоси (наплавка шлицевого конца), карданного в (наплавка шлицевого конца и сварка вилки с трубой), трубы оси (наплавка шеек под подшипник и под резьбу), распределительного вала (наплавка концевой шейки под резьбу) и других деталей

Особенно эффективно использование этого способа для восстановления коренных и шатунных шеек коленчатых валов. На ремонтных предприятиях освоены различные технологические процессы наплавки шеек коленчатых валов под слоем флюса.

Восстановлению подлежат коленчатые валы, не имеющие подрезанных галтелей и трещин любого характера. Перед наплавкой шейки коленчатого вала зачищают наждачной шкуркой до металлического блеска, изолируют отверстия для смазки асбестовыми пробками и заполняя их сверху огнеупорной глиной. Уровень глиняного заполнения должен быть ниже поверхности шейки на 1…1,5 мм, отверстия не залавляются (расплавленный металл к ним не пристает) и поэтому отпадает необходимость в сверлении.

Наплавку шеек коленчатого вала производят постоянным током обратной полярности.

Наплавленные коренные шейки подвергают черновому шлифованию, после чего коленчатый вал проверяют на биение и, если необходимо, правят. Затем зенковкой, оснащенной пластинками из твердого сплава, зенкуют отверстия для смазки в шатунных и коренных шейках коленчатого вала. После этого удаляют глину, асбестовые пробки, очищают масляные каналы от загрязнений и продувают их сжатым воздухом. Завершающими операциями являются чистовое шлифование коренных и шатунных шеек коленчатого вала под нормальный размер и полирование.

Наплавка шеек коленчатых валов под слоем флюса с легирующими компонентами обеспечивает получение наплавленного слоя, соответствующего по своему составу хромомарганцевой стали марки 60ХГ. При охлаждении на воздухе этот слой приобретает однородную структуру мелкозернистого мартенсита с твердостью в пределах НRС56…62, благодаря чему отпадает необходимость в термической обработке. Наплавленный металл получается без пор, раковин и трещин. Восстановленные коленчатые валы по износостойкости поверхности шеек не уступают новым. Этот способ наплавки обеспечивает достаточно высокую усталостную прочность восстановленных коленчатых валов. Как показали исследования, запас усталостной прочности на кручение вала двигателя ГАЗ, шейки которого наплавлены этим способом, составляет 1,22 (для нового коленчатого вала 1,74), что при отсутствии больших перегрузок вполне обеспечивает надежность его работы. Этим способом шейки коленчатого вала нельзя восстанавливать много кратно из-за его укорочения.

Наплавка шеек коленчатых валов двигателей ГАЗ под слоем флюса с последующей термической обработкой. Технологический процесс восстановления шеек коленчатых валов этим способом имеет много общего с технологическим процессом восстановления шеек коленчатых валов наплавкой под слоем флюса с легирующими компонентами. Перед наплавкой шеек отверстия для смазки закрывают стальными заглушками. Наплавку ведут электродной проволокой 1,8 мм с применением флюса марки АН-348А, предусматривая припуска на последующую механическую обработку шеек 2—2,5 мм на сторону. Указанную величину припуска выбирают, исходя из необходимости удаления окалины и обезуглероженного слоя, образующегося при высоком отпуске коленчатого вала.

В результате наплавки шеек отверстия для смазки оказываются заправленными. Их сверлят на радиально или настольно- сверлильном станке в горизонтальном положении: на радиально-сверлильном станке — в постелях блока цилиндров, на настольно-сверлильном — на призмах. Наклонное расположение отверстий обеспечивается наклоном шпинделя станка на соответствующий угол. В радиально станке наклон шпинделя предусмотрен его конструкцией (бабка шпинделя может поворачиваться в вертикальной плоскости). Настольно-сверлильный станок устанавливают наклонно на специальной клиновой подставке.

После черновой механической обр. (точением или шлифованием) и зенкования отверстий для смазки шейки коленчатого вала подвергают термической обработке, которая состоит из высокого отпуска и поверхностной закалки (с нагревом токами высокой частоты) с самоотпуском. Для проведения высокого отпуска коленчатые валы нагревают в печи до температуры 650С, выдерживают при этой температуре в течение 2,5 ч, после чего они охлаждаются на воздухе при температуре не ниже 15°С. Затем шейки коленчатого вала закаливают на глубину 3,0—3,5 мм с нагревом ТВЧ, в процессе закалки шейки охлаждают водой (не до полного остывания), дальнейшее охлаждение шеек производится на воздухе. При этом происходит самоотпуск закаленного слоя детали, в результате чего уменьшаются внутренние напряжения, возникающие при закалке. Твердость поверхности шеек после термообработки НRС 53…60.

Деформация коленчатого вала после термической обработки, проверенная по биению средних коренных шеек относительно крайних, не превышает в среднем 0,1 мм и устраняется шлифованием шеек. После термической обработки шейки коленчатых валов шлифуют и полируют до получения требуемых размеров и шероховатости поверхности.

Коленчатые валы восстановленные этим способом, по износостойкости шеек и усталостной прочности не уступают новым. Вместе с тем наплавка шеек коленчатых валов под слоем флюса с последующей термической обработкой несколько усложняет технологический процесс восстановления (увеличивается трудоемкость, возникает необходимость в установке ТВЧ) и поэтому ее целесообразно применять только на крупных специализированных предприятиях, для ремонтных предприятий с небольшой производственной программой можно рекомендовать наплавку шеек коленчатых валов под слоем флюса с легирующими компонентами.

Успешное внедрение в практику работы ремонтных предприятий автоматической наплавки под слоем флюса объясняется следующими ее преимуществами:

1) Высокой производительностью (в 5—10 раз выше, чем при ручной сварке и наплавке) в результате более высокой плотности тока (до 125 А/мм, рационального использования тепловой энергии и уменьшения количества расплавляемого металла.

2) Высоким качеством наплавленного металла, которое достигается благодаря защите его от действия атмосферного воздуха, а также легированию флюсом.

3) Экономией электродной проволоки и электроэнергии, которая обеспечивается отсутствием потерь на угар, разбрызгивание, лучеиспускание и уменьшением сечения швов на 20—40% против ручной сварки. Количество наплавленного металла уменьшается в результате уменьшения припусков на последующую механическую обработку. КПД дуги, горящей под слоем флюса, составляет 0,86—0,92, в то время как открытой дуги — 0,4.

4) Улучшением условий работы сварщика, так как дуга горит под слоем флюса.

5) Возможностью использования сварщиков более низкой квалификации.

6) Более низкой стоимостью работ (в 2—2,5 раза ниже стоимости таких же работ, выполненных вручную).

Автоматическая наплавка и полуавтоматическая сварка в защитной среде углекислого газа

Электрическая дуга горит в среде углекислого газа, который, оттесняя воздух, защищает от его вредного воздействия расплавленный металл сварочной ванны. Голая электродная проволока подается в зону горения дуги через специальную газоэлектрическую горелку, к которой подводятся электрический ток и углекислый газ.

Сварку и наплавку в защитной среде углекислого газа рекомендуется вести постоянным током обратной полярности, для этого используют сварочные полу и автоматы.

Для защиты расплавленного металла в процессе сварки (на плавки) используют главным образом сжиженную пищевую углекислоту, поставляемую в стальных баллонах. При выходе из баллона углекислота образует углекислый газ. В одном баллоне емкостью 40 л находит 25 кг жидкой углекислоты под давлением 4Мпа, из которой при испарении образуется около 12,5куб.м углекислого газа. Его хватает на 12…15 ч непрерывной работы одной горелки. В обычной пищевой углекислоте содержится некоторое количество воздуха и воды, которые могут увеличивать разбрызгивание металла при сварке, снижать пластические свойства шва и вызывать в нем образование пор и трещин. Для получения сварочного шва требуемого качества необходимо удалить влагу, т.е. осушить газ. С этой целью применяют специальные осушители, представляющие собой фильтры, в которых в качестве осушающего материала используется безводный порошок медного купороса или силикагель.

Для снижения давления углекислого газа до рабочего (0,3— 1,5 атм) служит редуктор (могут быть использованы обычные кислородные редукторы для газовой сварки). При большом отборе углекислого газа из баллона возможно замерзание содержащейся в нем влаги и закупорка редуктора. Для предотвращения этого между баллоном и редуктором устанавливают электрический подогреватель. Работа без подогревателя категорически запрещена правилами безопасности.

Газоэлектрическую горелку перемещают при сварке вручную применяя те же приемы, что и при обычной ручной электродуговой сварке металлическим электродом.

Полуавтоматическая сварка в среде углекислого газа применяется для соединения деталей кузовов, кабин и деталей оперения, для устранения трещин отверстий на деталях, изготовленных из листового материала (пластина крышки распределительных шестёрен двигателя ГАЗ, детали рамы и др.), закрепления дополнительных деталей (пластин, втулок и др.). Этот способ сварки может быть использован также для устранения трещин на деталях из серого чугуна (картер коробки передач и др.).

Автоматическая наплавка в защитной среде углекислого газа применяется для восстановления изношенных поверхностей деталей цилиндрической формы. В этом случае механизированы вращение детали и перемещение электродной проволоки. Деталь устанавливают в центрах токарного станка, где она вращается в процессе наплавки.

Автоматическая наплавка поверхностей деталёй в защитной среде углекислого газа применяется для восстановления резьб, шеек под подшипники (втулки) и др.

Преимущества этого способа являются следующие:

1) Качество сварного соединения выше, чем при обычной ручной электродуговой и газовой сварке. При этом деформация тонкого листового материала в два-три раза меньшае, чем при газовой сварке.

2) Производительность труда ко сравнению с ручной электродуговой сваркой и наплавной при сварке в защитной среде углекислого газа выше на 30…40%, а при автоматической наплавке в защитной среде углекислого газа — на 70…80%

3) Стоимость наплавки на 20% ниже, чем наплавки под слоем флюса

4) Техника сварки и наплавки весьма проста и позволяет использовать рабочих более низкой квалификации, чем при ручной сварке без ущерба для качества работы.

5)Подготовка деталей к сварке отличает простотой. Не требуется зачистка кромок свариваемых деталей

6)Хорошая видимость открытой дуги обеспечивает точность наложения

7) Вредных газов выделяется значительно меньше, чем при ручной электродуговой сварке электродами с толстым покрытием.

К недостаткам этого способа сварки и наплавки следует отнести необходимость защиты сварщика от излучений дуги.

Читайте также: