Азот при сварке металла

Обновлено: 04.10.2024

Сварка меди проводится исключительно в среде защитных газов. Одним из оптимально подходящих для этого процесса технических газов является азот. Сварка меди в защитной среде азота позволяет получать сварочный шов с высокими техническими свойствами. Это значит, что его поверхность практически не содержит посторонних примесей, полностью защищен от коррозийных и механических повреждений в ходе сварки.

Сварочные работы с медью в защитной среде азота производятся при помощи неплавящихся, например вольфрамовых, электродов. Допускается в ряде случаев применение и плавящихся электродов. Выбор их вида зависит от производственной задачи, уровня опытности сварщика и технического состава медных материалов. Азот применяется в качестве защитного, инертного по отношению к меди газа. Это означает, что азот не только надежно защищает медные свариваемые поверхности от проникновения в них окислов кислорода и посторонних примесей, но и сам не взаимодействует с этим металлом. За счет этого и достигается высокая чистота металла в районе сварочной поверхности.

В ряде случаев целесообразно применение сварочной медной проволоки для присадки. Этот прием позволяет получать идеально ровную сварочную поверхность шва. Перед применением сварочную проволоку следует качественно обработать. В частности, производиться механическая зачистка её поверхности от различного рода загрязнений. Для этого можно использовать металлические щетки и наждаки. Для улучшения качества очистки можно использовать метод травления в специальном растворе, который составляют из трех кислот, соляной, азотной и серной. После этого производиться промывка в проточной воде и сушка горячим воздухом.

Очень часто опытные сварщики, сваривая медь в азоте, используют для этого и флюсовые присадки на борной основе. При этом флюс может быть нанесен как на присадочный материал, так и заложен в прокладочную канавку.

Использование тока зависит от вида применяемого электрода. Так, при использовании неплавящегося электрода возможно использование переменного или постоянного тока с прямой полярностью. Если же сварщиком выбран плавящийся вид электрода, то рекомендуется применение постоянного тока с обратной полярностью. Выбрать правильно диаметр электродов и наплавляемого расходного материала может только сварщик. Чаще всего этот технический параметр зависит от толщины свариваемых медных поверхностей. При использовании вольфрамового электрода для сварки медных поверхностей в защитной среде азота или смеси азота с гелием, стоит с максимальной внимательностью относиться к выбору как силы тока, так и напряжения. Опытные сварщики рекомендуют в этом случае уменьшение силы тока на десять процентов. Напряжение при этом следует повысить на пятнадцать или двадцать процентов.

Для сварки в защитной среде азота возможно использование любых полуавтоматических сварочных аппаратов. Для сварки чистых медных материалов возможно использование плавящихся электродов. В то же время сварка с помощью азота таких металлов, как латунь, бронза и никелево-медные сплавы допускается применение только вольфрамовых электродов. Это связанно, прежде всего, с тем, что при варке этих металлов происходит очень интенсивное испарение составляющих элементов данных материалов. Это может привести к появлению каверн и полостей в сварочном шве и образовать поверхности по химическому составу отличающиеся от основного состава изделия. В дальнейшем эти изделия очень сложны в обработке и использовании. Они быстро подвергаются коррозионному разрушению. И ведут к значительному уменьшению срока эксплуатации.

Сварка в защитной среде азота таких материалов, как латунь и медно-никелевый сплав. Это связано с их высокой теплопроводностью. Однако стоит учитывать, что эти металлы при толщине деталей превышающих двенадцать миллиметров, требуют предварительного прогрева при температуре в сто пятьдесят градусов по Цельсию.

Для сварки меди используются и другие виды сварочных работ. В частности, медь достаточно эффективно поддается обработке при помощи ручной дуговой сварки с использованием плавящегося толстопокрытого электрода и при помощи механизированной сварки с использованием флюса на основе бора. Однако метод сварки в защитной среде азота для обработки медных сплавов на сегодняшний день является наиболее эффективным и надежным. Изделия, полученные при помощи этого метода, отличаются длительными эксплуатационными свойствами, высокими потребительскими характеристиками.

Сварка при помощи технического газа - азот сегодня может применяться практически повсеместно. Эти работы не требуют дополнительных затрат на приобретение специального оборудования. Все сварочные аппараты, газовые горелки и сварочные электроды могут применяться для сварки меди в защитной среде азота. Это делает этот метод сварки медных сплавов одним из самых распространенных и широко применяемых в различных производственных процессах. Заказать азот в настоящее время можно повсеместно. Он доставляется до места производства или хранения специализированным автотранспортом в газовых баллонах емкостью в сорок литров.

Азот. Сварочные процессы в защитной среде азота

В защитной среде азота возможно осуществление огромного количества различных сварочных операций. В частности, при помощи этого защитного технического газа возможно применение механизированного способа сварки. Для этого используется двухэлектродная схема с применением неплавящихся электродов.

Механизированная сварка в защитной среде азота позволяет производить кольцевые швы на различных полупроводниковых силовых приборах. При этом кольцевая сварки и стыковка боковых поверхностей получается идеально ровной.

Сварка при помощи азота позволяет достигать высоких результатов при работе с различными металлами. Однако есть ряд материалов, которые можно сваривать только в защитной среде азота. К таким материалам относится медь и её производные. Только при помощи азота поверхность медных деталей, надежно защищенная от образования шлаковых наростов и сильного окисления.

Азот применяется во многих сферах народного хозяйства. В частности, в металлургической промышленности с помощью азота производят защиту черных и цветных металлов в производственном процессе во время отжига. Также азот находит свое применение и в других сферах деятельности человека. Основными направлениями применения азота является производство, фармацевтика и химия.

Состояние азота при сварке

В настоящее время используется как газообразное состояние азота, так и жидкое. При этом оба эти состояния регламентируются ГОСТом. Различают технический газообразный азот и газообразный азот особой чистоты. В сварочных процессах применяется технический азот. Его классификация по ГОСТу – 9293-74.

В газообразном состоянии азот представляет собой инертный газ без цвета и запаха. Он поставляется в специальных баллонах емкостью сорок литров. При транспортировке заправленных азотом баллонов, так же как и в процессе хранения, следует соблюдать все необходимые меры предосторожности. Азот не является взрывчатым веществом, однако стоит учитывать, что в баллонах он содержится в сжатом состоянии, что может создать аварийную ситуацию при детонации и неосторожном обращении.

Для производства сварочных работ в защитной среде азота может использоваться различное сварочное оборудование. Особых требований к выбору трансформаторов, сварочных аппаратов, сварочных головок и газовых горелок нет. Также допускается использование различных видов электродов и прочих расходных материалов. Выбор подходящих для сварки в защитной среде азота технических параметров и оборудования зависит в большинстве случаев от обрабатываемых материалов и опытности сварщика.

Рекомендации по сварке с азотом

Есть ряд рекомендаций по этому вопросу, однако применение их в каждом ко6нкретном случае может быть лишь избирательно. В частности, для сварки в защитной среде азота рекомендуется в качестве источника питания применение однофазного силового трансформатора. Однако чаще всего на практике выполнение этого условия не всегда возможно. Поэтому допускается использование того трансформатора, который имеется на производственной площадке.

Очень часто в защитной среде азота производиться сварка металлов при помощи контактного плавления. Для этого метода требуется использование специальных сварочных установок. Метод контактной плавки позволяет избегать многих проблем, которые возникают при электродуговой сварке. В частности поверхность сварочного шва при этом методе полностью защищена от образования коррозийных процессов и зашлакованости. Практически не образуются скрытые полости и вздутия металла.

Сварка контактным плавлением в защитной среде азота может производиться как при помощи постоянного, так и переменного тока. Чаще всего применяет ток силой от ста до пятисот ампер. Электроды при этом методе сварки могут применяться только неплавящиеся.

Сварка при помощи технического газа азота позволяет добиваться прекрасных защитных свойств в области сварочной ванны. При этом поверхность сварочного шва всегда остается чистой и ровной. Азот предполагает полную защиту от окисления. Поэтому его применение необходимо во всех случаях сварочных операций по обработке таких металлов и материалов, которые отличаются низколегированостью и наизкоуглеродистостью своей структуры. Такие металлы очень быстро подвергаются окислению и последующей коррозии. Сварка таких материалов без применения азота в качестве защитной среды приводит к тому, что в процессе эксплуатации полученного изделия или конструкции очень быстро происходит деформация сварочных швов и выход из строя всего изделия.

Технический газ азот сегодня можно приобрести практически повсеместно. Однако стоит отдавать предпочтение тем поставщикам, которые гарантируют высокий уровень качества технического газа. От чистоты поставляемого вам азота и его концентрированности зависит качество производимых сварочных операций.

Взаимодействие металла с азотом при сварке

Процессы взаимодействия металла с азотом имеют большое значение при сварке электродами, порошковой проволокой, в защитных газах. Благодаря высоким температурам, большим удельным поверхностям и диссоциации молекулярного азота в дуге абсорбция азота на стадии капли происходит весьма интенсивно и зависит от степени диссоциации азота, температуры металла и растворимости в нем азота.

Повышение температуры капель в сплавах с отрицательным температурным коэффициентом растворимости азота (например, стали типа 0Х18Н9) приводит к снижению абсорбции азота, а в сплавах с положительным коэффициентом (например, низкоуглеродистая сталь) — к повышению абсорбции азота. Интенсивное испарение капель малоуглеродистой стали при нагреве выше 2600. 2700 К вызывает снижение абсорбции азота.

Содержание азота в каплях на прямой полярности в сравнимых условиях, как правило, выше, чем на обратной. Это связано с их температурой, различным характером плавления электродной проволоки и поведением активных пятен на обеих поверхностях. Время и поверхность взаимодействия металла, незащищенного шлаком, играют второстепенную роль в абсорбции азота. Значение этих факторов возрастает при наличии слоя шлака на поверхности капли и сварочной ванны.

Повышение окислительного потенциала атмосферы дуги способствует более интенсивной абсорбции азота жидким железом при сварке в защитных газах.

Кислород в дуге вступает в цепную реакцию с азотом с образованием при сравнительно низких температурах (3500. 4000 К) оксида азота (NO). Попадая на «холодный» жидкий металл капель или ванны, NO диссоциирует. Образующиеся при этом атомарные азот и кислород активно растворяются в железе.

При плавлении кремнемарганцевых и хромоникелевых проволок в кислородсодержащей атмосфере на каплях образуется пленка шлака, препятствующая проникновению азота в металл.

В сварных швах на низкоуглеродистых сталях азот находится в твердом растворе внедрения и нитридах. При легировании сварочной ванны титаном и алюминием азот в сварных швах находится в основном в виде нитридов и карбонитридов этих элементов. В зависимости от способов сварки и эффективности зашиты расплавленного металла от воздуха массовая доля азота в металле швов находится в пределах 0,01. 0,04 %.

Основным источником азота является атмосфера при сварке на воздухе и в защитных газах, а также покрытие электродов, сердечник порошковой проволоки, флюс. Содержание азота в металле низкоуглеродистых швов нужно ограничивать либо связывать его в нитриды.

Азот снижает ударную вязкость, повышает прочность и температуру перехода металла швов в хрупкое состояние, вызывает старение швов. Микролегирование сварочной ванны титаном и бором при определенном содержании бора и кислорода позволяет добиться оптимальных структур и высоких механических свойств металла швов.

При сварке покрытыми электродами зашита металла газошлаковая. Эффективность защиты от азота воздуха повышается за счет увеличения массы покрытия, окислительного потенциала покрытий рутилового вида, предупреждения деструкции органических составляющих покрытий и диссоциации карбонатов путем регулирования температуры прокалки электродов при изготовлении, ограничения силы тока и напряжения дуги. При сварке электродами с основным покрытием предпочтительно применение тока обратной полярности и ограничение длины дуги.

При сварке в защитных газах проволоками сплошного сечения и порошковыми проволоками необходимо всеми мерами предупреждать попадание воздуха в атмосферу дуги. При сварке самозащитной порошковой проволокой необходимо применять такие составы сердечников проволок, которые обеспечивали бы равномерное выделение газов в широком интервале температур от 400 до 1400 °С при нагреве проволок на «вылете». Эффективно использование проволок двухслойной конструкции. Сварку самозащитной проволокой с принудительным формированием швов рекомендуется выполнять с использованием техники «заглубленной» ванны.

Азот при сварке металла

Наш профессионализм это путь к

лидерству для Вас

Сварка металлов с применением азота. Инертная газовая среда

Для сварки некоторых видов металлов и сплавов необходимо создание специальной защитной среды. Это требуется для снижения процессов окисления и температуры плавления под воздействием электрической дуги. В основном для этих целей применяют азот или аргон. Такой вид сварки используется во время обработки меди и аустенитных сплавов нержавеющей сталей.

Обработка металлов с применением технического газа – азота не оказывает воздействия на материал, тем самым не проникая в структуру его поверхности. За счет этого сварочный шов получается максимально ровным и прочным. Азотная дуговая сварка позволяет сохранить антикоррозийные свойства металла, продлив его срок эксплуатации.

Рекомендации по работе с техническим газом

Во время проведения обработки металла с применением азота необходимо использовать специализированное оборудование. Газ не обладает цветом и запахом, но при излишнем вдыхании его паров, у человека может наблюдаться состояние заторможенности или опьянения. Поэтому при работе с техническим газом рекомендуется использовать средства для защиты органов дыхания. Для подачи газа используются камеры или шланги, которые подают азот непосредственно в сварочную ванну. Тем самым снижая вероятность вдыхания технического газа.

Техника проведения азотной сварки

Технический процесс сварки с применением азота похож на аргонно-дуговую обработку металлов. Для работы рекомендуется использовать специальные инструменты: угольные стержни, электроды на основе графита. Нецелесообразно применять вольфрам для сварки в азоте, так как расход таких материалов повысится за счет взаимодействия с газом. Химическое соединение нитритов вольфрама с молекулами азота образует легковоспламеняющиеся вещества. Вольфрамовые стержни в инертной газовой среде сгорают в несколько раз быстрее.

Перед началом сварочных работ требуется проверить оборудование и отрегулировать его по следующим техническим характеристикам:

- Электрическое напряжение

- Температура плавления

- Мощность тока

Для проведения сварки при помощи угольного стрежня, рекомендуется выставить следующие параметры:

- Напряжение электрической дуги – 25/30 В

- Диаметр электрода – не более 8 мм

- Сила тока - 200/500 ампер

Современные производители выпускают специализированное оборудование для азотной сварки металлов. Эти устройства похожи на агрегаты для аргонно-дуговой обработки. Расход технического газа зависит от мощности тока. Средний расход азота при сварке с помощью постоянного тока с прямой полярностью не превышает 10л/мин. Технический газ необходим во время обработки низколегированных и низкоуглеродистых металлов, так как они подвержены появлению ржавчины на поверхности сварочного шва.

Сварка в инертных газах и азоте

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Сварка в инертных газах

Сварка в аргоне и гелии выполняется как плавящимся, так и неплавящимся (вольфрамовым) электродом (рис. 96).

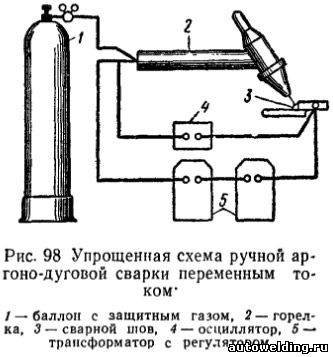

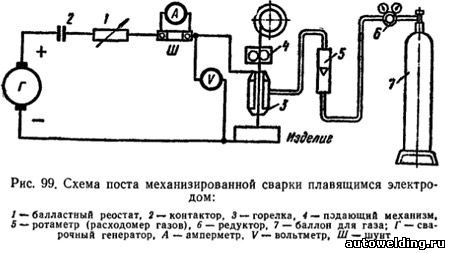

Аргонодуговую сварку применяют для соединения легированных сталей цветных металлов и их сплавов, ее выполняют постоянным (рис. 97) и переменным (рис. 98) током плавящимся и неплавящимся электродами. Упрощенная схема поста механизированной сваркиприведена на рис. 99.

При ручной аргонодуговой сварке конец вольфрамового электрода затачивают на конус. Длина заточки, как правило, должна быть равна двум-трем диаметрам электрода.

Дуга зажигается на специальной угольной пластине. Зажигание дуги на основном металле не рекомендуется из-за возможности загрязнения и оплавления конца электрода.

Для возбуждения дуги можно применить источник питания с повышенным напряжением холостого хода или дополнительный источник питания с высоким напряжением (осциллятор), так как потенциал возбуждения и ионизации инертных газов значительно выше, чем кислорода, азота или паров металлов. Дуговой разряд инертных газов отличается высокой стабильностью.

Характерной особенностью аргонодуговой сварки неплавящимся вольфрамовым электродом при использовании переменного тока является возникновение в сварочной цепи составляющей постоянного тока, величина которой может достигать 50% от величины эффективного значения переменного тока сварочной цепи. Выпрямление тока, т. е. появление составляющей постоянного тока, зависит от размеров и формы вольфрамового электрода, материала изделия и режимов сварки (величины тока, скорости сварки и длины дуги). Появление в сварочной цепи составляющей постоянного тока особенно отрицательно сказывается на процессе сварки и качестве сварных соединений из алюминия и его сплавов.

При чрезмерной величине составляющей постоянного тока нарушается стабильность горения дуги, резко ухудшается качество поверхности наплавляемого металла, появляются подрезы, чешуйчатость и снижается прочность сварных соединений и пластичность металла шва. Устранение составляющей постоянного тока в сварочной цепи переменного тока является первостепенным условием для получения качественных сварных соединений.

Гелие-дуговая сварка имеет одинаковый принцип работы с аргонодуговой сваркой, поэтому отдельно не рассматривается.

Аргонодуговой сваркой можно выполнять все виды соединений: стыковые, тавровые, нахлесточные и угловые.

Для защиты металла шва со стороны корня и обеспечения формирования обратной стороны шва поддувают защитные газы (создание избыточного давления защитного газа со стороны корня шва). При сварке титана, алюминия и их сплавов для поддува применяют агрон или в особых случаях — гелий — при сварке титана. При сварке нержавеющих сталей применяют аргон, азот, углекислый газ и смесь азота с водородом (азота - 93%, водорода - 7%).

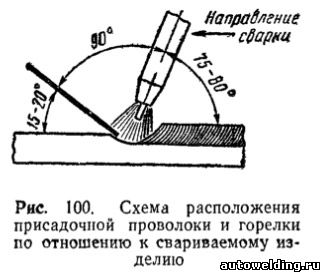

Ручную аргонодуговую сварку выполняют без колебательных движений горелки, которые не рекомендуется применять из-за возможности нарушения защиты зоны сварки. Угол между осью мундштука аргонодуговой горелки и плоскостью свариваемого изделия должен быть 75—80 o (рис. 100). Присадочную проволоку располагают под углом 90 o относительно оси мундштука горелки, а угол между проволокой и изделием должен быть 15—20 o .

Употребление газовых смесей вместо технически чистых газов аргона или гелия в некоторых случаях повышает устойчивость горения сварочной дуги, уменьшает разбрызгивание металла, улучшает формирование шва, увеличивает глубину проплавления, а также воздействует на перенос металла и увеличивает производительность сварки.

Для сварки используются гелий и аргон — инертные газы, не образующие с другими элементами химических соединений, за исключением некоторых гидридов, устойчивость которых находится только в узких интервалах температуры и давления. В промышленности гелий получают из природных газов путем их сжижения.

Аргон несколько тяжелее воздуха, поэтому струя его хорошо защищает дугу и зону сварки. Дуга в аргоне отличается высокой стабильностью.

Сварка в азоте

При сварке меди и некоторых типов нержавеющих сталей для защиты зоны дуги можно использовать азот, полученный путем ректификации воздуха на кислородных установках. Азот инертен по отношению к этим материалам. Хранят и транспортируют азот в стальных баллонах черного цвета с желтой кольцевой полосой при давлении 150 ат.

При азотно-дуговой сварке электродами служат угольные или графитные стержни, применять вольфрамовые стержни нецелесообразно, так как образующиеся на их поверхности нитриды вольфрама легкоплавки, вследствие чего расход вольфрама резко возрастает. При азотно-дуговой сварке угольным электродом напряжение дуги должно быть 22—30 В, Сварку выполняют постоянным током прямой полярности, диаметр угольного электрода 6—8 мм при токе 150—500 А. Расход азота составляет 3—10 л/мин. Установка для сварки в азоте аналогична установке для сварки в аргоне. Горелка должна иметь специальные сменные наконечники для закрепления угольных стержней.

Читайте также: