Барабан тормозной из какого металла сделан

Обновлено: 18.04.2024

Бородатые армейские шуточки про «самое легкое в мире железо» всплыли в памяти с появлением в продаже чугунных тормозных барабанов для «Самары». С «люменем» мы знакомы давно, а вот «чугуний» — лошадка темная. Сравним?

Отстаивать интересы «обыкновенных» алюминиевых барабанов с чугунными вставками доверили изделиям завода «Металлист» из Энгельса — они хорошо себя зарекомендовали. «Чисто чугунные» коллеги прибыли от фирмы АТЕ из Германии. Каждую сторону представляло по два барабана — визитные карточки соперников приведены ниже.

В ходе испытаний решили проверить геометрию барабанов, измерить их массу, оценить статическую балансировку, а также исследовать поведение изделий при нагреве и определить их статическую жесткость. Как обычно, эту работу проводили специалисты НАМИ.

МИЛЛИМЕТРЫ И ГРАДУСЫ

То, что «чугуний» окажется тяжелее «люменя», было ясно безо всяких взвешиваний — но вот на сколько? Оказалось, что примерно вдвое — масса российских барабанов составила соответственно 2420 и 2460 г, а немецких — по 5020 г. Тяжеленькие, зато абсолютно одинаковые!

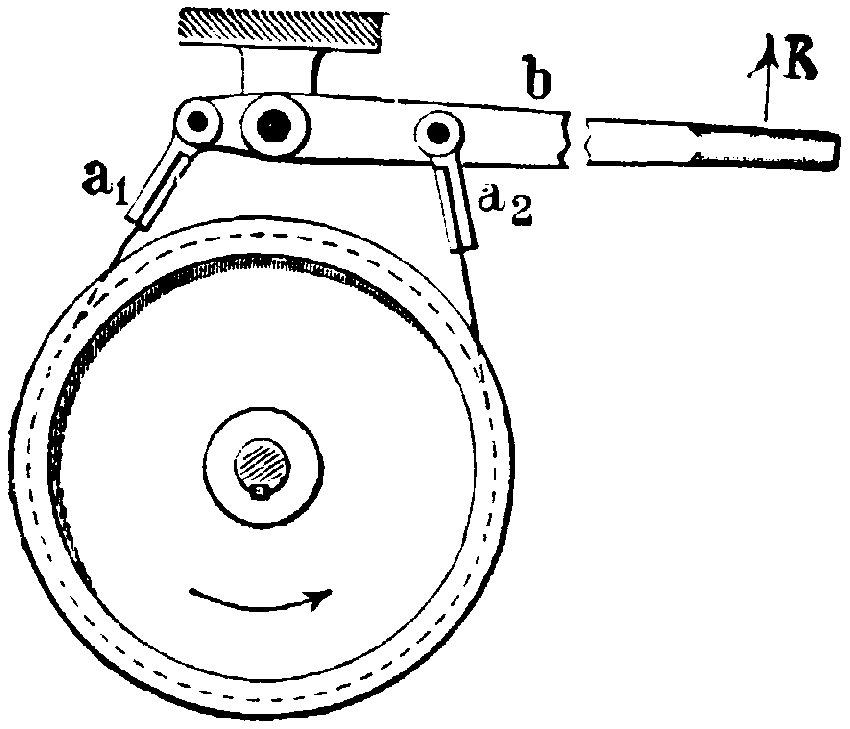

С геометрией возни побольше — образцово-показательные размеры приведены на рис. 1. Сначала барабаны измерили в исходном состоянии, затем испытали с нагревными циклами, после чего измерение повторили. Результаты — в таблице. Там же данные по статическому дисбалансу барабанов.

Динамику нагрева тормозных колодок, работавших в паре с нашими барабанами, определяли так. Подопытный барабан устанавливали на инерционный стенд и проводили 15 циклов последовательных торможений в диапазоне скоростей от 120 до 60 км/ч при давлении в приводе стенда 50 кгс/см2 с интервалом 45 с. То, что получилось при последовательном измерении температуры, наглядно изображено на рис. 2.

Каждый из показанных графиков построен по усредненным результатам нагрева двух барабанов обоих наименований. Легко убедиться, что разница в динамике нагрева алюминиевых и чугунных изделий незначительна: после 15-го торможения у «люменя» набежало всего лишь пять лишних градусов — это укладывается в погрешность измерений.

Чтобы оценить влияние температуры на деформацию тормозных барабанов, провели еще четыре нагревных цикла с аналогичными параметрами торможения, достигнув рубежа 250°С. После каждого такого цикла барабан охлаждали до комнатной температуры и лишь затем продолжали измерения. Размеры В и Г, подверженные влиянию температуры, также занесены в таблицу. Отметим, что геометрия барабанов после нагрева практически не изменилась — некоторая разница в результатах «до и после» не выходит за пределы допустимых погрешностей. А вот статический дисбаланс откровенно огорчил: прекрасные результаты «привычных» алюминиевых барабанов выглядели как-то невежливо на фоне откровенного провала иностранных гостей. Сбалансировать, конечно, можно все, но где же хваленый немецкий педантизм, точность и прочие достоинства?

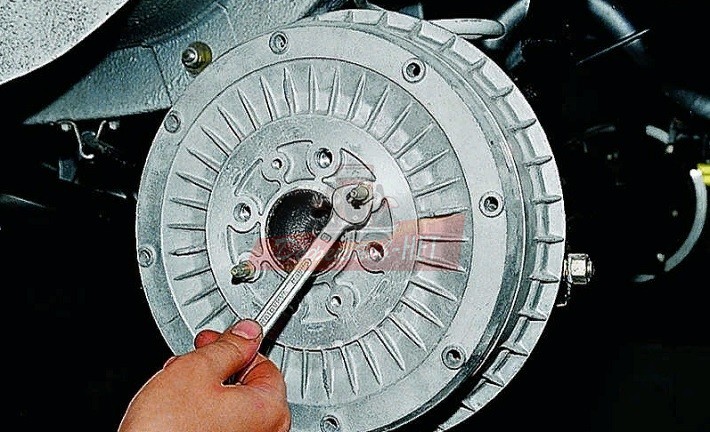

Статическую жесткость барабанов определяли так. В тормозной барабан устанавливали тормозной механизм VAZ 2108, а в его тормозной колесный цилиндр подавали «тормозуху» под давлением — сначала 10 кгс/см2, а затем 100 кгс/см2. Понятно, что во втором случае поршни цилиндра удалялись друг от друга на большую величину, поскольку при возрастании давления барабан деформируется сильнее. А раз так, то и жидкости при этом уместится в цилиндре больше — оставалось измерить эту разницу. Так и было сделано: результат — 11% в пользу «чугуния».

Состязания алюминия и чугуна, на наш взгляд, обошлись без «смертельных» исходов — на «Самару» можно ставить и то, и другое. Однако алюминиевые барабаны не только не выглядели бедными родственниками, но и переиграли новомодных «чугуниев» почти по всем статьям. Если плохую балансировку немецких барабанов можно объяснить досадной случайностью, то отсутствие каких-либо преимуществ в динамике нагрева и термических деформациях — это уже, как говорится, не лечится: что есть, то есть. Напомним также, что масса чугунных изделий в два с лишним раза больше, чем алюминиевых, — ничего хорошего в этом нет. Мы всегда пытались снизить неподрессоренную массу подвески и с трудом выигрывали сотню-другую граммов, приобретая дорогие легкосплавные диски, переходя на бескамерную резину и т. п., а тут — одним махом по несколько лишних килограммов на каждое из задних колесиков. Единственное преимущество новинки — повышенная жесткость, но ожидать от нее реального преимущества на практике не стоит.

Рис. 1. Схема замеров геометрических размеров тормозных барабанов «Самары».

Рис. 2. Динамика нагрева тормозных колодок, работающих в паре с тормозными барабанами «Самары».

Тормозной барабан. История, устройство, работа и и производство

Тормозной барабан – это деталь автомобиля, представляющая собой полый невысокий цилиндр, жестко прикрепленный к ступице колеса. При необходимости замедления вращения колеса в него упираются тормозные колодки. Такой барабан является центральным элементом тормозной системы многих легковых и грузовых автомобилей.

История появления тормозных барабанов

Первый тормозной барабан установил на свой автомобиль еще Готтлиб Даймлер в конце 1890-х годов. Изобретенная им тормозная система автомобиля состояла всего из трех элементов:

- металлического тормозного барабана, жестко крепящегося к колесу;

- гибкой ленты, которую обматывали вокруг него;

- рычага, который натягивал ленту и замедлял вращение колеса.

Однако к началу ХХ века скорости некоторых автомобилей достигали уже 100 км/ч, и такой тормоз не мог решать поставленных задач. Вторую жизнь в тормозную систему вдохнул Луи Рено. В 1902 году он представил тормозной барабан, вращение которого замедлялось не лентой, а чугунной колодкой, установленной в полости цилиндра. Позже на такие колодки стали делать износостойкие накладки из материала на основе асбеста. Это была настоящая революция. В таком виде барабанный тормоз просуществовал до 40-х годов ХХ века.

Именно в 40-е годы барабанный тормоз приобрел современные черты. Появились механизмы с двумя раздельными гидроцилиндрами, двумя ведущими колодками и системой вакуумных усилителей. Изменился облик и самого барабана.

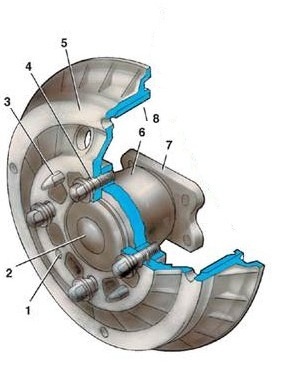

Устройство современного тормозного барабана

Современный тормозной барабан представляет из себя литой металлический элемент, напоминающий полый цилиндр небольшой высоты без дна. На его поверхности выделяются отдельные функциональные элементы:

1. Демонтажные технологические отверстия. Пара резьбовых отверстий малого диаметра, в которые вкручиваются болты, облегчающие снятие барабана со ступицы (если усилия рук недостаточно).

2. Защитный колпачок. Обеспечивает герметичность внутренних элементов системы.

3. Фиксатор стоек тормозных колодок. Колодки держатся на продольных стойках, которые удерживаются на барабане.

4. Болты крепления колеса. Как правило, их четыре, но может быть и больше.

5. Внешняя рабочая поверхность барабана, прилегающая к колесу.

6. Ступица (для барабанов с интегрированной ступицей, см. типизацию ниже).

7. Цапфа ступицы колеса. Часть вала, на которой расположен подшипник.

8. Внутренняя рабочая поверхность барабана, к которой прилегают колодки. У барабанов стояночного тормоза эта рабочая поверхность располагается снаружи (см. типизацию).

Как работает барабанный тормоз?

Внутри полости цилиндра устанавливаются тормозные колодки со специальными фрикционными накладками. В процессе передвижения они остаются неподвижными. Нажимая на педаль тормоза, водитель приводит механизм в движение таким образом, чтобы накладки колодок плотно прижимались к внутренней стороне барабана, снижая скорость его вращения вплоть до полной остановки.

Типы тормозных барабанов

Принцип работы первых описан выше. Второй тип отличается тем, что в его конструкцию уже добавлена ступица, и эта система с помощью подшипников устанавливается непосредственно на ось.

Барабанный стояночный тормоз отличается от классического тем, что колодки прижимаются к телу барабана не в внутренней стороны, а с внешней, фиксируя его в неподвижном состоянии и не позволяя колесу крутиться. Стояночные барабанные системы устанавливаются, в основном, на грузовые автомобили.

Основное различие заключается в их размере. На заднюю ось устанавливаются более массивные тормозные барабаны. У легковых автомобилей разделение на передние и задние тормозные барабаны практически не производится. На обе оси устанавливаются одинаковые универсальные тормозные барабаны.

Подробнее про задние тормозные барабаны

Задние тормозные барабаны грузовых автомобилей, как правило, существенно крупнее передних. Масса таких деталей может достигать 70 кг, а диаметр – 450 мм.

У легковых автомобилей такой разницы не наблюдается. Производители либо устанавливают на переднюю и заднюю ось универсальные тормозные барабаны одинакового размера (как правило, около 200 мм в диаметре), либо на передней оси размещают дисковые тормоза, а на задней – барабанные. Выбор именно барабанного типа тормозов для задней оси объясняется тем, что такая система лучше защищена от потоков грязи, бьющихся из-под передних колес.

Когда надо менять тормозные барабаны?

Любой автомобилист, садясь в свой автомобиль и перемещаясь из условной точки «А» в условную точку «Б», хочет быть уверенным в безопасности и надёжности всех систем, включая тормозную систему. Таким образом, замена неисправных тормозных барабанов – это не то техническое мероприятие, которое может быть отложено в долгий ящик. И лучше всего доверить замену барабанов рукам настоящих профессионалов, которые работают в нашем автосервисе.

- Технические особенности тормозных барабанов

- Когда надо менять тормозные барабаны?

- Особенности замены передних тормозных барабанов в автосервисе

- Когда меняют задние тормозные барабаны?

- Как работают барабанные тормоза?

- Факторы, влияющие на износ тормозных барабанов

Всем автовладельцам известно, что безопасность всех участников дорожного движения напрямую зависит от исправной работы тормозной системы. Главная функция тормозной системы – реакция на изменение скорости и мгновенная остановка автомобиля в случае необходимости. Поэтому каждому водителю необходимо проверять неисправности системы и вовремя их устранять. Ряд комплектующих организован в целую систему, которая обеспечивает правильное торможение

транспортного средства. В нашем автосервисе замену тормозных барабанов (передних и задних) произведут для вас на передовом оборудовании, с применением надёжных запчастей и расходных материалов. Кроме того, обслуживанием вашего автомобиля займутся настоящие профессионалы, которые могут гарантировать высокое качество проведённых работ.

Технические особенности тормозных барабанов

Барабанные тормоза придумал и разработал в начале 20-го века Луи Рено. С тех пор конструкция этих механизмов претерпела не так уж много изменений. Полностью заменить барабанные тормоза дисковыми не позволяют следующих неоспоримые достоинства тормозных барабанов:

- Изнашивание тормозных колодок с такими тормозами идёт медленнее, чем с дисковыми, а значит вам придётся реже их менять.

- Лучше взаимодействуют с ручным тормозом (по той причине, что некоторые автомбили и по сей день производятся с барабанными тормозами на задних колёсах).

- Выделение тепла значительно ниже, чем у дисковых.

- Не боятся плохих дорог и хорошо эксплуатируются в условиях бездорожья.

Работают барабанные тормоза следующим образом:

- Во время нажатия на педаль тормоза поршень тормозного цилиндра осуществляет прижим обеих колодок ко внутренней стороне барабана.

- Верхняя пружина в это же время осуществляет прижим колодки к тормозному цилиндру.

- Нижняя пружина осуществляет прижим колодки к неподвижному упору.

Интервал замены тормозных барабанов бывает разным. Многое зависит от того, какими техническими и конструктивными особенностями характеризуется тормозная система, от качества материала барабанов, от эксплуатационных условий и стиля вождения. Производителями указывается расчётная периодичность, но в реальности всё может быть по-другому. В некоторых ситуация, даже если срок замены примерно известен, реальную срок исправной работы передних и задних барабанов установить достаточно сложно. Такого рода проблемы могут возникнуть, если человек приобрёл подержанный автомобиль. Не всегда и бывший владелец автомобиля знает, когда им последний раз осуществлялась процедура замены тормозных барабанов. Потому вам рекомендуем не терзать себя сомнениями, а сразу же после покупки машины заменить тормозные барабаны. Заметим, что своевременная диагностика и замена тормозов барабанного типа очень положительно скажется на длительности эксплуатации автомобиля и вашем комфорте в процессе его эксплуатации.

Особенности замены передних тормозных барабанов в автосервисе

Повышенное внимание необходимо уделить тормозным барабанам на передних колёсах, так как на них приходится львиная доля все нагрузки во время торможения автомобиля. Именно эти элементы довольно часто требуют первоочередной замены. И, как мы уже сказали, менять барабаны необходимо при первом же тревожном сигнале. Если этого не сделать сразу, то в дальнейшем это может привести к серьёзным сбоям в работе всей тормозной системы. В наши дни очень редко встречаются легковые автомобили с тормозными барабанами на передних колёсах. Современные тормозные системы чаще всего бывают двух типов:

- С дисковыми тормозами на передней оси и барабанными на задней. Такой вариант характерен для отечественных и иностранных машин бюджетной и средней ценовых категорий.

- С тормозами дискового типа на обеих осях. Данный вариант характерен для машин премиум-класса.

Мастера нашего автосервиса выполнят для вас замену барабанных тормозов автомобиля на высоком профессиональном уровне!

Когда меняют задние тормозные барабаны?

Замена барабана на задних колесах – более частая и востребованная услуга на нашем автосервисе.

Признаки неисправности тормозных барабанов

Сигналы, которые заставляют автомобилистов обратиться в наш автосервис, следующие:

- Колёса при торможении издают скрип, что свидетельствует о загрязнённости барабана;

- Тормоза издают стук в момент их активации, что может сигнализировать об утрате тормозным барабаном своей изначальной формы;

- Тормоза во время движения сильно нагреваются, что говорит про ослабление пружинок возврата на колодках;

- Педаль торможения ходит слишком свободно, что сигнализирует о неправильном монтаж колодок;

- При торможении машину уводит в сторону.

Если какой-то из этих признаков неисправности был вами обнаружен, то вам необходимо быстрее обратиться в автосервис. Возможно, что вам будет необходимо поменять тормозные барабаны вашего автомобиля. После это безопасность и комфортность вашей езды заметно увеличатся.

Как работают барабанные тормоза?

Рассмотрим принцип работы барабанных тормозов. Барабан выполнен из металла и представляет собой плоскую чашку, которая крепится на ступицу. В процессе торможения ко внутренней стороне барабана прижимается тормозные колодки серповидной формы, что и вызывает торможение. Механизм, который прижимает тормозные колодки, основан либо на одном, либо на нескольких гидравлических цилиндрах. К исходному положению колодки тормозов возвращаются с помощью пружин. Помимо этого, конструкция барабанных тормозов содержит рычаг, который распирает колодки в момент постановки машины на ручной тормоз. На первых порах автомобилестроение использовало практически одни барабанные тормоза. Причиной такой популярности тормозов барабанного типа стало то, что их легче производить, так как в процессе изготовления деталей не требовалась идеальная точность. Да и механизм стояночного тормоза, основанный на барабанных тормозах, был намного более простым, чем на основе дисковых, вышедших сегодня на первое место.

Факторы, влияющие на износ тормозных барабанов

Основной вред тормозным барабанам приносят городские дороги, так как плотный поток машин и участки дороги со светофорами заставляют водителя довольно часто останавливаться. Меньше всего тормоза изнашиваются при езде по загородным трассам, где намного меньше ограничивающих движение автомобиля факторов.

![Когда надо менять тормозные барабаны?]()

Важную роль играют также размеры и вес автомобиля, которые сильно влияют на состояние элементов тормозной системы. Чем больший вес у автомобиля, тем более серьёзная нагрузка возникает в момент торможения. Такой же эффект может возникнуть при перевозке тяжёлых грузов, большого числа пассажиров, езде в гористой местности и т.д. Задние тормозные барабаны требуют замены не так часто, как передние. Всё дело в том, что передние тормоза испытывают намного меньшую нагрузку. Именно поэтому любой водитель должен регулярно проверять передний механизм торможения. В автомобиле все узлы тем или иным образом связаны друг с другом. А потому, если из строя вышел какой-то один элемент, то это может отразиться не только на работе одного узла, но и всего автомобиля. Тоже самое можно сказать и о тормозных барабанах. Рекомендуем вам не пытаться установить тормозные барабаны своими силами, а обратиться за помощью в наш автосервис, где работают отличные, до тонкостей знающие своё дело, специалисты. Мы быстро обнаруживаем и устраняем любые неполадки, связанные с работой любого узла, в том числе и тормозных барабанов. Рекомендуем вам чаще проводить диагностику в нашем автосервисе, что поможет вам оперативно выявлять и устранять неполадки. С помощью наших квалифицированных специалистов вы сможете произвести замену тормозных барабанов в максимально сжатые сроки. Теперь вы знаете, что тормозной барабан – это один из важнейших компонентов не только тормозной системы, но и всего автомобиля. Чаще проверяйте этот узел на неисправность. Только так вы сможете обезопасить себя и близких вам людей от реальной опасности на дорогах, а также сэкономить на внеплановом ремонте.

Из чего сделан тормозной барабан?

Тормозной барабан – это цельнолитая металлическая чаша, которая жестко крепится на ступицу колеса и вращается с той же скоростью, что и само колесо.

![]()

![]()

Замедляя вращение барабана, человек, управляющий автомобилем, замедляет и вращение самого колеса.

Использовать тормозные барабаны начали в конце 19 века. Изготавливали их тогда из чугуна методом литья, и внешне они напоминали чашу, вращение которой замедлялось тормозной лентой. В начале ХХ века благодаря инженеру Луи Рено на смену тормозной ленте пришли устанавливаемые внутри барабана поршни.

Содержание статьи:

Требования к материалам для изготовления тормозных барабанов

Требования

- Термоцикличная стойкость. Способность металла выдерживать большое количество циклов нагревания-остывания.

- Усталостная прочность. Возможность как можно более продолжительной эксплуатации без накопления повреждений.

- Высокая твердость при обычных и повышенных температурах. Металл не должен менять своих свойств при нагревании или остывании.

- Высокие теплоемкость (способность поглощать теплоту в процессе нагревания) и теплопроводность (способность проводить энергию от более нагретых частей тела к менее нагретым частям).

- Коррозийная стойкость (барабан подвержен постоянному воздействию воды и влажной среды) и экологичность.

- Доступная стоимость. Изделия производятся большими партиями. Даже небольшое увеличение цены сырья может сильно сказаться на общей стоимости.

Чугун

Несмотря на то, что с чугуна все начиналось, он активно применяется для изготовления тормозных барабанов и по сей день.

![Из чего сделан тормозной барабан]()

Плюсы: прочность, хорошие характеристики плавкости, широкий выбор производителей.

Минусы: большой вес, высокая стоимость (по сравнению с алюминиевыми), медленный цикл нагревания-остывания.

Алюминиевые сплавы

Как правило, это так называемые силуминовые сплавы алюминия и кремния или кремния и меди. Подробнее - в сноске "Используемые сплавы алюминия" ниже.

![Из чего сделан тормозной барабан]()

Плюсы: небольшой вес (в среднем, в разы меньше, чем у чугунных), низкая стоимость (немаловажную роль в этом играет именно вес), быстрое остывание.

Минусы: быстрый износ (по сравнению с чугуном), прикипание к месту крепления (иногда возникают сложности с заменой), ограниченное количество производителей.

Используемые сплавы алюминия

Сплав АК12. Сплав алюминия с кремнием, в который добавляется небольшое количество магния (до 0,5%).

Сплав АК9М2. Алюминий (84,1-91,65%), кремний (7,5-10%), медь (0,5-2%), цинк и железо (до 1,2% каждого).

Сплав АК5М2. Изготавливается на основе алюминия (85.9 - 94.05%), кремния (4 – 6%), меди (1.5 - 3.5%) и цинка (до 1,5%).

В настоящее время для легковых автомобилей наиболее популярными стали тормозные барабаны, состоящие из алюминиевого корпуса и внутренней чугунной обечайки, контактирующей с тормозными колодками и создающей тормозной эффект. Если говорить не только об авто - для гусеничной техники барабаны делаются из легированной стали. В блоке "Материалы" сталь не приводится.

Технологии производства

Сейчас тормозные барабаны изготавливаются большими партиями на промышленной основе. Наиболее распространенная технология производства – литье металла под давлением с использованием пресс-форм. О ней речь пойдет ниже. Отметим, что для барабанов гусеничной техники также используется технология штамповки.

Литье под давлением — способ изготовления отливок, при котором сплав под давлением от 7 до 700 МПа быстро заполняет стальную пресс-форму и приобретает необходимую конфигурацию.

Штамповка металла - процесс контролируемой деформации, при котором заготовка меняет свою форму под воздействием избыточного давления.

Литье металлов под давлением

![Из чего сделан тормозной барабан]()

Разработка пресс-формы сопровождается созданием технической документации и определением всех параметров будущей детали: толщины стенок, размеров технологических отверстий, расположения и размеров ребер жесткости и т.д.

Получение заготовки. Алюминиевый сплав заливается под большим давлением в пресс-форму. Предварительно в пресс-форму устанавливается чугунная обечайка. После определенной выдержки отливка извлекается из пресс-формы и остывает на воздухе. Современные автоматические машины способны обеспечить достаточно высокую точность и качество отливок, но после этого заготовка все же отправляется на дальнейшую механическую обработку.

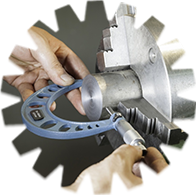

Механическая обработка. При изготовлении тормозных барабанов механической обработке подвергаются только рабочие поверхности. Это внутренняя обечайка барабана, к которой будут прилегать тормозные колодки, и внешние установочные поверхности, которые будут соприкасаться со ступицей. Также осуществляется дополнительная обработка отверстий, используемых для крепления тормозного барабана. Подробнее про "плюсы и минусы" мех. обработки - в сноске ниже.

Литье под давлением: преимущества и недостатки

Преимущества.

1. Возможность получения поверхности с минимальными припусками на механическую обработку (в нашем случае – ребер жесткости, технологических отверстий, установочных поверхностей и т.д.).

2. Толщина стенки производимых изделий от 0,8 мм и выше. Это особенно важно для экономии веса при отливке и снижения веса конечного изделия.

3. Высокое качество поверхности отливок (5-6 класс). Это позволяет не подвергать дополнительной обработке все нерабочие поверхности барабана и экономить время и деньги.

4. Высокая прочность заготовки. При литье под давлением исключается зернистость в строении металла, что повышает прочность на 25—40% по сравнению с литьем в песчаные формы.

5. Коррозионная стойкость и гидравлическая герметичность.

6. Высокая производительность.Недостатки.

1. Длительность и высокая стоимость процесса производства при малых объемах партий. Даже для малой партии продукции нужно тратить время на разработку пресс-формы.

2. Зависимость качества продукции от качества пресс-формы. Брак при производстве пресс-формы целиком отражается на заготовках.

3. Незначительное уменьшение пластичности материала, связанное с увеличением прочности, что может ограничивать применить процесс для деталей, работающих при значительных динамических нагрузках и вибрациях.

4. Возможность образования в отливках мелких воздушных включений (воздушная пористость), что может снижать прочность и герметичность деталей.Из чего сделан тормозной барабан: материалы, технологии, производство

![Схема тормозного барабана XIX века]()

ООО "НТЦ- БУЛАТ" - производитель тормозных барабанов для автомобилей ВАЗ и АЗЛК (Москвич, ИЖ). Читать подробнее.

Тормозной барабан – это цельнолитая металлическая чаша, которая жестко крепится на ступицу колеса и вращается с той же скоростью, что и само колесо. Замедляя вращение барабана, человек, управляющий автомобилем, замедляет и вращение самого колеса.

Материалы

![Чугунный тормозной барабан]()

![Алюминиевый тормозной барабан]()

Используемые сплавы алюминия*

![Литье тормозных барабанов: этап - разработка пресс-формы.]()

![Литье тормозных барабанов: этап - получение заготовки.]()

![Литье тормозных барабанов: этап - механическая обработка.]()

Завод-производитель ООО «НТЦ-БУЛАТ»

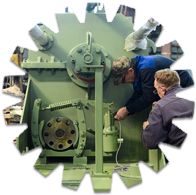

Чтобы начать производить тормозные барабаны, предприятие должно соответствовать определенным требованиям:

![Завод для производства тормозных барабанов]()

- обладать современной производственной линией, оснащенной машинами и станками с ЧПУ;

- иметь в наличии токарные и слесарные участки для механической обработки деталей;

- располагать свободными производственными мощностями;

- иметь достаточный опыт работы в области металлургии;

- пройти сертификацию качества выпускаемой продукции.

ООО «НТЦ-БУЛАТ» соответствует всем перечисленным требованиям. Компания занимается производством тормозных барабанов и других изделий методом литья под давлением с 2000-го года. Производственная база предприятия включает конструкторско-технологический отдел, два токарных участка, литейный цех с семью литейными машинами (одна – с усилием запирания 400 тонн и 6 машин с усилием запирания 250 тонн). Производство укомплектовано станками с ЧПУ, что дает возможность самостоятельного программирования и увеличения номенклатуры деталей. Система менеджмента качества соответствует требованиям межгосударственного стандарта ГОСТ Р ИСО 9001-2015 и международного стандарта ISO 9001:2015.

ООО «НТЦ-БУЛАТ» на постоянной основе выпускает все модели тормозных барабанов, предназначенные для автомобилей ОАО «АВТОВАЗ». ООО «НТЦ-БУЛАТ» является одним из крупных поставщиков тормозных барабанов в качестве запчастей на российском рынке. Поставка продукции осуществляется по всей России.

Некоторые инновационные модели тормозных барабанов разработаны непосредственно специалистами ООО "НТЦ-БУЛАТ". Кроме того, налажено изготовление отдельных модификаций тормозных барабанов для автомобилей производства АЗЛК. Возможна разработка пресс-форм для изготовления отливок тормозных барабанов и для любой другой марки автомобиля.

Читайте также: