Цех отделки металла северсталь

Обновлено: 04.05.2024

1 мая 2014 года образовано производство плоского проката (ППП) путем объединения двух производств: горячего и холодного проката и присоединения трубного предприятия «Северсталь ТПЗ-Шексна».

Продукция горячего проката служит заготовкой для цехов холодного проката, цеха гнутых профилей и «Северсталь ТПЗ-Шексна», а также предназначена для изготовления нефтегазопроводов, строительства и изготовления сосудов, работающих под давлением, используется в судостроении, машиностроении, производстве металлоконструкций.

Продукция холодного проката поставляется на предприятия автомобильной, машиностроительной и электротехнических отраслей, производителям бытовой техники, тары, кровельных и облицовочных материалов. Основное направление использования круглых труб, квадратных и прямоугольных профилей - это конструкционные элементы в строительстве объектов различного назначения.

Клиентами ППП являются автомобильные компании, промышленные холдинги и крупные металлоцентры. География поставок продукции распространяется на более чем 60 стран мира.

Производство горячекатаного плоского проката

В производстве горячекатаного плоского проката задействованы мощности трех цехов: ЛПЦ-1,ЛПЦ-2 и ЛПЦ ТПП (листопрокатный цех трубопрокатного производства).

Листопрокатный цех № 1 (ЛПЦ-1 ПГП)

Металлопрокат ЛПЦ-1 применяется при производстве труб для газопроводов, работающих в условиях низких температур, для генераторов электростанций, для изготовления сосудов под давлением, емкостей для нефти и газа, металлоконструкций для строительства, для мостостроения, металлопрокат для пильных дисков, для автомобилестроения (карьерные самосвалы), металлопрокат для судостроения.

Листопрокатный цех № 2 (ЛПЦ-2 ПГП)

Цех предназначен для производства металла различного назначения: для автомобилестроения, судостроения, ТЭК, машиностроения, электротехнической и оборонной промышленностей. Структурно разделен на 2 отделения – прокатное и отделки листа.

Листопрокатный цех (ЛПЦ ТПП)

Цех производит: толстый лист для труб большого диаметра, лист для судостроения и тяжелого машиностроения, лист для металлоконструкций.

Производство холоднокатаного проката

Череповецкий металлургический комбинат является одним из крупнейших российских производителей холоднокатаного конструкционного проката и проката с покрытием.

В состав ПХП входят:

- цех травления;

- цех прокатки и отжига;

- цех отделки металла;

- цех покрытий металла № 1, 2.

Сортамент продукции: холоднокатаные и оцинкованные рулоны и листы, горячекатаный травленый металлопрокат, сталь электротехническая холоднокатаная изотропная, сталь с полимерным покрытием.

Трубопрофильный завод ООО «Северсталь ТПЗ-Шексна».

Предприятие начало работу в 2010 году и выпускает стальные замкнутые сварные профили.

В состав основного технологического оборудования ООО «Северсталь ТПЗ-Шексна» входит агрегат продольной резки АПР-2000х3,0−16,0 фирмы FIMI (Италия) и трубоэлектросварочный агрегат ТЭСА 127−426 фирмы SMS Meer (Германия).

Трубоэлектросварочный агрегат ТЭСА 127−426 предназначен для производства электросварных прямошовных труб круглых диаметром от 159 до 426 мм, квадратных профилей с размером полки от 100х100 до 300х300 мм и прямоугольных профилей от 120х80 до 350х250 мм, толщина стенки находится в диапазоне от 3,0 до 16,0 мм. Длина труб составляет от 6 до 16 м. Производимая на ТЭСА 127−426 продукция соответствует требованиям стандартов: EN 10219, ГОСТ 30245−2003, ГОСТ 25577−83, ГОСТ 8639−82, ГОСТ 8645−68, ГОСТ-10705-80, ГОСТ-13663-86, ГОСТ-10704-91. Подкатом является горячекатаный штрипс (полоса) с пределом текучести не более 550 Н/мм.

Производство плоского проката

29 результатов поиска

. «Реконструкция АПР-4 отделения отделки листа ЛПЦ-2», стоимостью около 100 млн.руб. На реконструированном агрегате поперечной резки №4 отделения отделки листа листопрокатного цеха №2 порезан первый рулон горячекатаного металла толщиной 15,2 мм. Это событие стало логичным финалом крупной реконструкции АПР-4, проведенной в три этапа. Реконструкция направлена .

«Северсталь» запустила строительство листоправильной машины №4 в цехе отделки металла №1 производства плоского проката Череповецкого меткомбината. Стоимость инвестиционного проекта – более 1 млрд рублей.«Северсталь» .

. одном из крупнейших интегрированных заводов по производству стали в мире (входит в дивизион «Северсталь Российская сталь»), модернизируют цех отделки металла № 2 (ЦОМ-2). Объем инвестиций составит более 1 млрд рублей. В рамках инвестиционного проекта планируется расширить существующее здание цеха .

. три приоритетные направления: «Машиностроение», «Энергетика», «Строительство».Обновление агрегатов поперечной резки металла в цехе отделки металла №2 даст возможность получать горячекатаный листовой прокат с повышенной планшетностью и отсутствием внутренних напряжений, избегая искривлений .

Череповецкий металлургический комбинат приступил к активной фазе реконструкции агрегата поперечной резки №4 в цехе отделки металла №2. Стоимость инвестиционного проекта составляет около 400 млн рублей. Проект реконструкции предполагает не только замену старой листоправильной .

. установки контролируемого охлаждения (УКО), замена холодильников. В цехе отделки металла №1 уже запущена установка плазменной резки и полностью реконструирована роликовая печь №2. До конца 2020 года на гарантийные показатели должна выйти новая листоправильная .

. программы по замене кранов. Новые агрегаты установлены в сталеплавильном производстве и производстве плоского проката ЧерМК.Так, в цехе отделки металла №2 запустили в эксплуатацию электромостовой кран №26 грузоподъемностью 40 тонн. Поставщиком оборудования выступило ОАО «БАЛТКРАН» (Россия).

. центральную проходную ЧерМК вы попадаете в главные цеха комбината. Доменное производство: Доменная. . горячекатаного плоского проката: Листопрокатный цех №2 (ЛПЦ-2) Производство холодного проката: Цех прокатки и отжига (ЦПиО), Цех покрытий металла (ЦПМ-2), Цех отделки металла (ЦОМ) Трубное производство: Цех.

«Северсталь» заключила контракт на поставку оборудования для модернизации агрегата поперечной резки №3 (АПР-3) в цехе отделки металла №2 производства плоского проката Череповецкого металлургического комбината. Это позволит «Северстали» обрабатывать металл в соответствии .

«Рекордный объем прокатанного в сутки металла — более 23 тыс. тонн — стал �. . За 35 лет деятельности из отделения отделки листа было отгружено более . . резки №3. Этот день вошел в историю цеха как официальный день рождения . . рулон. Сегодня листопрокатный цех № 2 один из самых мощных цехов Череповецкого .

. строительное задание и техническую документацию, необходимые для начала изготовления оборудования для агрегата поперечной резки №3 (АПР-3) в цехе отделки металла №2 производства плоского проката Череповецкого меткомбината (входит в состав дивизиона «Северсталь Российская сталь»). Общая стоимость инвестиционного .

«Северсталь» модернизирует агрегат поперечной резки (АПР-13) в цехе отделки металла №3 производства плоского проката Череповецкого меткомбината. Инвестиционный проект, общей стоимостью около 1 млрд рублей, позволит .

. металлургического комбината, а также подрядной организации выполнили капитальный ремонт одного из трубоэлектросварочных агрегатов (ТЭСА) в цехе отделки и отгрузки металла. Оборудование выпускает продукцию для строительной отрасли – сварную трубу диаметром от 12 до 38 миллиметров.За пять суток .

. комбината (входит в дивизион «Северсталь Российская сталь») как ЛПЦ-2, цех травления металла (НТА-3) и цех покрытий металла №2 производства плоского проката. В ЛПЦ-2 будет установлена новая инспекционная . . четыре новые системы на агрегаты резки холоднокатаного металла в цехе отделки металла №3. Модернизация производится в рамках проекта Industry .

В цехе отделки металла №2 Череповецкого металлургического комбината (входит в дивизион «Северсталь Российская сталь») запущена в эксплуатацию новая листоправильная .

. в этом же цехе был запущен стан 1700.Спустя 25 лет на стане 2800 была выпущена юбилейная – 50 миллионная тонна. В 1973 году был введен цех отделки металла № 2 (ЦОМ-2), а 30 апреля 1975 года начал свою работу листопрокатный цех № 2 (ЛПЦ-2). Уже в сентябре 1995 года здесь была выпущена 100-миллионная тонна проката.

. металлургического комбината установлены новые агрегаты перемотки рулонов. Один из них – АПР-650 – запущен в эксплуатацию во втором квартале этого года в цехе отделки металла №2. Это решение позволит выпускать качественный продукт с высокой добавленной стоимостью – сталь, пригодную для лазерной резки. Общая стоимость .

«Северсталь» завершает пуско-наладку нового агрегата продольной резки (АПР) в цехе отделки металла №3 производства плоского проката Череповецкого металлургического комбината. В ходе пуско-наладочных работ на этом оборудовании .

«Северсталь» завершает демонтаж агрегата продольной резки №11 (АПР-11) в цехе отделки металла №3 производства плоского проката ЧерМК.До января 2020 года . . также реконструкцию четырехклетьевого стана и дрессировочного стана №2.

Общая стоимость инвестиций, направленных на освоение широкого .

. проекта по установке агрегата перемотки рулонов (АПР-650) годовой производительностью 650 тыс. тонн. Агрегат, который будет расположен в цехе отделки металла №2 производства плоского проката, предназначен для перемотки горячекатаного и горячекатаного травленого металла в рулонах, произведенного .

. электромостовых крана с электромагнитами. Новые краны установлены в цехе огневой обработки и отгрузки литой конвертерной слябы вместо старого. . который предназначен для отгрузки продукции выходящей с АПР – 1 цеха отделки металла №1. Монтаж кранов осуществляют ОАО «Череповецстальконструкция-1» .

. доменную печь №5, цех выплавки конвертерной стали и листопрокатный цех №2. Основная цель визита давних партнёров «Северстали» – повышение уровня . . инфраструктуры, такой как, например, система слежения «3D−склад» во втором цехе отделки металла. «Мы начали заниматься безопасностью промышленных систем пару .

. «Северстали» разработали в 2019 году и применяют для классификации поверхностных дефектов металлопроката на агрегате поперечной резки №4 в цехе отделки металла №2 производства плоского проката ЧерМК.EVE умеет находить четыре типа отклонений – плена, трещина, механический дефект и раковина .

. системы контроля качества металлопроката. Она изготовлена сотрудниками компании и предназначена для агрегата поперечной резки металла №2 в цехе отделки металла №3 Череповецкого металлургического комбината. Производство подобных систем контроля качества обеспечивают наличие необходимой .

. рулонов. Она обеспечит необходимые требования к качеству обвязки рулонов, позволит исключить потери ленты с рулонов при транспортировке в цех отделки металла № 2 и на станы холодной прокатки. Поставщик оборудования — Sund Birsta AB (Швеция). В рамках модернизации завершен второй этап реконструкции промежуточного .

. совершенствование технологического процесса в прокатном отделении и отделении отделки листа. В черновой группе главный акцент сделан на уменьшение . . реконструкция АСУ ТП печного участка, позволяющая повысить качество нагрева металла, производительность печей, а также уменьшить расходные коэффициенты.

. проката «Северсталь» реализовала ряд инвестиционных проектов. В частности, летом прошлого года завершена реконструкция роликовой печи №2 в цехе отделки металла №1 (ЦОМ-1) ЧерМК. Новая роликовая печь дает возможность обрабатывать металл в более широком температурном интервале, что, в свою очередь.

. реализуется интеграция с АСУ ТП и информационными системами «Северстали». Например, для оповещения машиниста о наличии людей в зоне работы крана в цехе отделки металла №2 была настроена интеграция модели компьютерного зрения с системой 3D-склад. Единый набор данных, собранный на ЧерМК, позволил создать решение.

О компании

. Листопрокатный цех № 2 (ЛПЦ-2 ПГП) Цех предназначен для производства металла различного назначения: для автомобилестроения, судостроения. . электротехнической и оборонной промышленностей. Структурно разделен на 2 отделения – прокатное и отделки листа. Листопрокатный цех (ЛПЦ ТПП) Цех производит: толстый лист для труб большого диаметра.

Череповецкий металлургический комбинат

Череповецкий металлургический комбинат стал одной из строек века в СССР. Идея появления значимого металлургического предприятия на северо-западе страны появилась в 30-хх годах прошлого века, когда в регионе открыли крупное месторождение железных руд. Впрочем, до проекта дошло только в 1939 году. Именно тогда ГИПРОМЕЗ запланировал строительство завода, который смог бы обеспечивать сталью предприятия Ленинграда. Предприятие должно было производить 0,6 млн тонн чугуна из руд Енского месторождения и 0,7 млн тонн готового проката, а доставку коксующихся печорских углей предполагалось осуществлять по Северо-Печорской железной дороге.

По предложению академика Ферсмана, который много усилий приложил для изучения природных богатств Кольского полуострова, завод собирались разместить не на месте залегания руд, где были слишком суровые климатические условия, а в более комфортном климате на пересечении транспортных потоков: угольного и железорудного. В 1940 году Наркомат черной металлургии принял решение строить предприятие возле города Череповец: в обжитом регионе с подходящими климатическими условиями, с выходом к Волге по реке Шексне, собственными запасами воды и развитой транспортной инфраструктурой. Согласно постановлению № 1066—417с «Об организации металлургической базы на Северо-Западе СССР» началась подготовка к проведению работ на череповецкой площадке.

Впрочем, проектные работы были прерваны из-за войны, а затем «на горизонте» появилась альтернативная площадка — Анненский Мост — которая имела меньшей транспортное плечо и, соответственно, более низкую потенциальную себестоимость продукции. По расчетам специалистов, новый вариант размещения предприятия обеспечивал ежегодную экономию на транспорте в размере 50 млн руб. или 15 млрд руб. за 30-35 лет. Несмотря на мнение академиков Байкова, Шевякова и Бардина, завод по настоянию Сталина решили строить в Череповце. Окончательное решение было утверждено в 1948 году постановлением Совмина «О строительстве Череповецкого металлургического завода и рудно-сырьевой базы для него».

ЧМЗ планировали запустить в 1952 году, но первая плавка из доменной печи была выпущена только в августе 1955 года. На тот момент себестоимость продукции была настолько высокой, что привозной чугун с южных заводов обходился вдвое дешевле. Ситуация изменилась после решения увеличить производительность предприятия в 2,7 раза (до 4,7 млн тонн) за счет строительства электросталеплавильного цеха. Это предложение должно было снизить удельные затраты на выпуск продукции и обеспечить прибыльность ЧМЗ.

Первая сталь в Череповце была получена в 1958 году, а год спустя заработал и прокатный передел. В январе 1959 года первую заготовку дал обжимной стан (блюминг), а в ноябре того же года начата эксплуатацию самого мощного в Европе стана по производству листа. В дальнейшем ЧерМК превратился в одной из крупнейших предприятий страны с мощным доменным производством, конвертерным, мартеновским, электросталеплавильным цехами и мощностями по производству листа и сортового проката.

В 1993 году на базе предприятия была создана компания «Северсталь», после чего начата масштабная реконструкция ЧерМК. В последующие годы закрыто убыточное мартеновское производство, внедрены новые технологии внепечной обработки и разливки стали, запущены современные прокатные мощности. Вокруг комбината развернута система добывающих площадок (добыча и производство железорудного сырья и коксующегося угля) и заводов четвертого передела, которые перерабатывают прокат ЧерМК в продукцию с высокой добавленной стоимостью.

Состав производственных мощностей

Сейчас Череповецкий металлургический комбинат является базовой производственной площадкой компании «Северсталь» и остается одним из крупнейших производителей стали не только в России, но и в мире. В 2019 году предприятие выпустило более 9,4 млн тонн чугуна и 11,8 млн тонн стали. Штат ЧерМК составляет 23 тыс. человек.

Комбинат является предприятием полного цикла с коксохимическим, аглодоменным, сталеплавильным и прокатным переделом. Ассортимент продукции включает сортовой, фасонный, плоский прокат, трубы. За всю историю ЧерМК выпустил более 0,6 млрд тонн стали для нужд машино-, судо- автомобиле строителей, строительной отрасли, производства бытовой техники и других потребителей.

Коксоаглодоменное производство

Производство включает 3 металлургических передела: коксохимический, агломерационный и доменный.

Коксохимическое производство объединяет:

- коксовый цех №1 с 4 коксовыми батареями (138 печей) суммарным объемом 102,8 м 3

- коксовый цех №2 с 2 коксовыми батареями (65 печей) суммарным объемом 64,6 м 3 .

В качестве сырья используется коксующийся уголь Печорского и Кузнецкого месторождений, в частности, с принадлежащего «Северстали» предприятия «Воркутауголь».

Агломерационное производство включает

- агломашины № 4-9 площадью спекания по 84 м 2 ;

- агломашины № 10-11 площадью спекания по 252 м 2 ;

Агломашины ЧерМК работают на собственном сырье, в частности, на концентрате с Яковлевского ГОКа и мурманского комбината «Олкон».

Доменное производство

Доменное производство ЧерМК представляет собой комплекс из пяти доменных печей:

- ДП-1 полезным объемом 1007 м 3 ;

- ДП-2 полезным объемом 1033 м 3 ;

- ДП-3 «Череповчанка». В настоящее время ведется строительство этой доменной печи. Ее проектная производительность составит 2,9 млн тонн чугуна в год. Запуск «Череповчанки» в эксплуатацию намечен на вторую половину 2020 года. Инвестиции в проект оцениваются в 28 млрд руб.;

- ДП-4 полезным объемом 2700 м 3 ;

- ДП-5 «Северянка» полезным объемом 5580 м 3 — одна из крупнейших в мире доменных печей, которая обеспечивает почти половину суточной потребности комбината в чугуне. Номинальная годовая производительность «Северянки» составляет 4 млн тонн чугуна.

Доменные печи ЧерМК работают на собственном агломерате и окатышах, произведенных входящим в состав группы «Северсталь» комбинатом «Карельский окатыш». В 2019 году цех выпустил 9,4 млн тонн чугуна.

Сталеплавильное производство

ЧерМК включает два основных цеха (кислородно-конвертерный и электросталеплавильный) и вспомогательные подразделения (известково-доломитный цех, цех ремонта сталеплавильного оборудования и еще около 10 цехов и участков). В 2019 году подразделение выпустило 11,8 млн тонн стали. В качестве исходного сырья используется жидкий чугун из доменного цеха, а также металлический лом с площадок предприятия «Вторчермет» (входит в структуру «Северстали»).

Кислородно-конвертерный цех

Цех включает следующий комплекс оборудования номинальной годовой производительностью 9,8 млн тонн стали:

- установка десульфурации, которая применяется для удаления серы из жидкого чугуна, поступающего из доменного цеха;

- 3 кислородных конвертера емкостью по 350 тонн используются для выплавки углеродистого полупродукта;

- 4 установки доводки металла и агрегат «ковш-печь», предназначенные для обработки полупродукта с целью получения готовой стали;

- вакууматор, используемый для дополнительной обработки высококачественных сталей (удаление азота, водорода, серы, глубокого обезуглероживания и пр.);

- 5 слябовых 2-ручьевых машин непрерывного литья заготовки, разливающих жидкую сталь на слябы для дальнейшего переката на лист.

Электросталеплавильный цех

Цех включает следующий комплекс оборудования номинальной годовой производительностью 2,2 млн тонн стали:

- 2 шахтные элетропечи емкостью по 120 тонн, произведенные немецкой компанией Fuchs (от традиционных ДСП эти агрегаты отличаются увеличенной высотой рабочего пространства, где происходит предварительный подогрев металлического лома);

- 2 агрегата «ковш-печь»;

- камерный вакууматор;

- сортовая 6-ручьевая МНЛЗ годовой производительностью 1,2 млн тонн заготовки для производства сортового и фасонного проката;

- слябовая 2-ручъевая МНЛЗ годовой производительностью 1 млн тонн слябов.

Производство плоского проката

Производство включает три основных передела: цехи горячей и холодной прокатки, а также трубную площадку «ТПЗ-Шексна».

Производство горячего проката

Производство объединяет 3 цеха: 2 листопрокатных цеха ЧерМК и ЛПЦ трубопрокатного производства:

- ЛПЦ-1 включает 5 методических печей для нагрева слябов под горячую прокатку, 2 проходных роликовых печи и стан 2800/1700 годовой производительностью 2 млн тонн г/к листа шириной до 2,5 м и толщиной до 50 мм;

- ЛПЦ-2 включает 4 нагревательных печи, стан 2000 годовой производительностью 6 млн тонн г/к листа шириной до 1,8 м и участок отделки проката;

- ЛПЦ ТПП расположен в промзоне «Ижорские заводы» и включает методическую печь LOI, 5 камерных печей, стан 5000 производительностью 780 тыс. тонн толстого листа и 5 термических печей. Толстый лист с этого стана имеет толщину до 200 мм и предельную ширину 4,8 м. Он применяется для дальнейшего производства труб большого диаметра на колпинской площадке.

Производство холоднокатаного проката

Производство объединяет 5 цехов:

- цех травления включает 3 непрерывно-травильных агрегата, купоросную установку и установку регенерации. Оборудование используется для очистки поверхности горячекатаного листа под дальнейшую холодную прокатку;

- цех прокатки и отжига включает участок подготовки, 2 станами 1700 суммарной мощностью 2,9 млн тонн х/к листа толщиной до 3,2 мм и шириной до 1,85 м, 4 блоков колпаковых печей для термообработки проката и 2 дрессировочных стана суммарной производительностью 1,82 млн тонн;

- цех отделки металла с 8 агрегатами резки проката;

- цех покрытий №1 с агрегатом непрерывного горячего цинкования, 2 линиями электротехнических сталей, 2 агрегатами продольной резки и линией инспекции проката;

- цех покрытий №2 с агрегатом непрерывного горячего цинкования, агрегатом полимерных покрытий и линией инспекции проката.

ТПЗ «Шексна»

Трубопрофильный завод «Шексна» специализируется на выпуске замкнутых гнутых профилей (круглой и профильной трубы) из горячекатаного штрипса с ЧерМК. В состав этого подразделения входят агрегат продольной резки и трубоэлектросварочный агрегат ТЭСА 127-426.

Цех гнутых профилей

Цех включает 7 трубоэлектросварочных агрегатов (ТЭСА 50-76, ТЭСА 25-60, ТЭСА 21-89, ТЭСА 12-63, ТЭСА 19-50, ТЭСА 10-38 и ТЭСА 10-25) профилегибочный агрегат ПГА 2-8, 2 агрегата продольной резки, участок торцовки, отделения промывки и гидравлических испытаний труб, а также термическую печь для низкотемпературной обработки продукции. Годовая производительность цеха составляет 0,7 млн тонн труб.

Производство сортового проката

Производственная линия использует непрерывнолитую заготовку из ЭСПЦ для изготовления арматуры, катанки, круглого, квадратного проката, фасонных профилей, мелющих шаров и пр. В состав этого подразделения входят:

- 15-клетьевой среднесортный стан 350;

- 27-клетьевой мелкосортный стан 250 (черновая группа + 2 чистовые линии по 8 клетей);

- 23-клетьевой проволочный стан 150;

- Производство мелющих шаров (стан 1660).

Каталог продукции

Экономические показатели

При оценке экономического положения Череповецкого металлургического комбината будем опираться на отчетность ПАО «Северсталь». В 2019 году выручка компании оценивалась в 8,157 млрд долларов, что на 4,9% ниже показателей за 2018 год. Снижение показателей объясняется неблагоприятной рыночной ситуацией и падением производства стали на 2%.

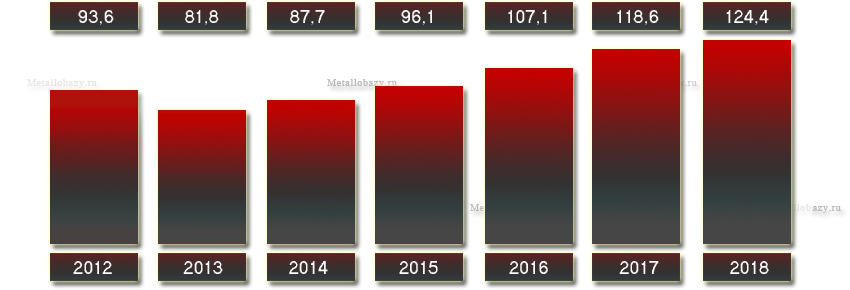

Выручка ЧерМК в 2012-2018 гг.

В предыдущие годы доходы компании планомерно росли: с 2010 года выручка «Северстали» выросла в 2 раза, что свидетельствует о планомерном развитии бизнеса. Чистая прибыль в 2019 году оценивалась в 1,767 млрд долларов, что на 13,8% ниже показателя 2018 года. В 2019 году компания произвела 9,4 млн тонн чугуна (+4%) и 11,8 млн тонн стали (-2%), нарастив производство на основной череповецкой площадке и компенсировав продажу «Сортового завода Балаково».

В целом положение ЧерМК следует считать устойчивым. Предприятие является одним из лидеров российской и мировой металлургии. Оно входит в состав вертикально интегрированной компании с собственным угледобывающим и железорудным подразделениями, что гарантирует поставки сырья на выгодных условиях. У компании имеется значимый вес на рынке листового проката и в сегменте труб большого диаметра. Также ЧерМК производит широкий ассортимент другой продукции, начиная от фасонного и сортового проката и завершая мелющими шарами для собственных горно обогатительных предприятий «Северстали».

Собственники и руководители

Собственники:

Владельцем Череповецкого металлургического комбината является ПАО «Северсталь», подконтрольная миллиардеру Алексею Мордашову (№4 в списке богатейших бизнесменов РФ от Forbes с состоянием в 20,5 млрд долларов), который владеет 77,03% обыкновенных акций. Еще 21,5% акций находится в свободном обращении.

Цех отделки металла северсталь

«Коксохиммонтаж — Урал» отмечает 80-летний юбилей. Организация поставляет металлоконструкции для крупнейших строек и месторождений Урала и Сибири еще со времен Великой отечественной войны.

Современные технологии позволяют делать сложнейшие металлоконструкции © Фото из открытых источников

Лидеры ТЭК готовят специалистов со школьной скамьи

Качество квалификации сотрудников всех уровней, наряду с имиджевым капиталом с каждым годом составляет всё большую долю в стоимости бизнеса ведущих компаний. На российском рынке труда сложилась многовекторная ситуация: при общем сокращении количества рабочих мест в промышленности, предприятия испытывают дефицит рабочей силы, потому что требования к квалификации сотрудников выросли многократно. Виной тому — техническое переоснащение производства, а также всё более высокий начальный уровень для тех, кто только устраивается на свою первую работу.

Студенты на производственной практике © Фото из открытых источников

Ижорский ТЗ поставил опытную партию ТБД в Италию

Ижорский трубный завод (входит в Северсталь) впервые поставил в Италию опытную партию труб большого диаметра (ТБД).

Трубы из стали марки X52/L360ME/S355J2H были произведены на Ижорском трубном заводе (ИТЗ, входит в дивизион «Северсталь Российская сталь» ПАО «Северсталь») для итальянской компании D’Amore & Lunardi S.p.A. В опытную поставку вошли ТБД основного сортамента газовых труб, пользующихся спросом в Италии.

ТМК поставила контейнеры для перевозки стали компании «Северсталь»

Предприятие ЭТЕРНО, входящее в Трубную Металлургическую Компанию (ТМК), поставило компании Северсталь около 300 кастомизированных контейнеров новой продуктовой линейки тяжелого машиностроения для перевозки рулонной стали. Это первая поставка такой продукции для предприятия.

На ЧерМК завершили модернизацию колпаковых печей для отжига проката

Череповецкий металлургический комбинат (входти в «Северсталь») завершил реконструкцию системы автоматического управления отжигом металла в колпаковых печах в производстве плоского проката.

В рамках инвестиционного проекта произведена замена комплекса систем автоматизации для 112 водородных колпаковых печей, серверов на посту управления, установка новой базы данных, замена контроллеров и обновление самой математической модели для расчета температур, времени термообработки и других параметров работы агрегатов.

Череповецкое предприятие «Северсталь-метиз» запустило новый стан холодной прокатки

2 сентября на череповецкой площадке группы «Северсталь-метиз» (метизный актив «Северстали») введён в промышленную эксплуатацию новый производственный комплекс — линия по выпуску высокоточной холоднокатаной полосы в цехе стальных фасонных профилей. Проектная мощность оборудования — 5200 тонн в год.

Это третий стан холодной прокатки в цехе.

Сумма инвестиций составила 287 млн рублей.

Северсталь впервые поставила трубы большого диаметра в Бразилию

ПАО «Северсталь», одна из крупнейших в мире вертикально-интегрированных сталелитейных и горнодобывающих компаний, впервые поставила трубы большого диаметра (ТБД) в Бразилию. Также впервые трубы большого диаметра будут использоваться для СПГ проекта, реализуемого за рубежом. Трубы будут применятся для строительства Barcarena LNG.

ТБД диаметром 508 мм с толщиной стенки 12,7 мм и длиной 11,5 — 11,8 м были изготовлены по стандарту API 5L PSL2 из стали категории прочности X65M на Ижорском трубном заводе (ИТЗ, входит в дивизион «Северсталь Российская сталь» ПАО «Северсталь»), расположенном на производственной площадке в Колпинском районе Санкт-Петербурга. К данному заказу были применены дополнительные требования для офшорных трубопроводов, которые были успешно выполнены ИТЗ.

Череповецкий металлургический комбинат запустил в работу новый 3D принтер

ПАО «Северсталь» запустило в работу новый 3D принтер на Череповецком металлургическом комбинате (ЧерМК). На агрегате будут производить детали из металлического порошка.

Оборудование предназначено для выпуска облегченных топологически-оптимизированных деталей для агрегатов ЧерМК: форсунок, плунжеров и сопел. С помощью нового принтера череповецкие металлурги смогут регулировать свойства будущего изделия. Выбирать технологии печати, материал или сплав, а также конструкцию детали. Ее будут задавать в специализированном программном обеспечении. Также, благодаря 3D принтеру проектировать можно будет не только внешние очертания предмета, но и внутреннее наполнение для изменения его веса.

На «Северсталь-метиз» начала работу новая колпаковая печь

В калибровочном цехе череповецкого завода «Северсталь-метиз» завершился крупный инвестиционный проект — введена в строй новая колпаковая печь, сообщает пресс-служба компании.

«У печи два стенда, благодаря которым организован непрерывный процесс отжига. За одну загрузку может проходить термическую обработку до 42 тонн продукции или заготовки. Печь имеет широкий диапазон настроек параметров отжига, поэтому теперь есть возможность управлять процессом в онлайн-режиме и улучшать качество производимого продукта.

Компания «Северсталь» приобрела новые отечественные локомотивы

Цех подвижного состава ЧерМК получил два новых локомотива ТЭМ18ДМ. Программа по обновлению техники цеха рассчитана на 10 лет. До 2030 года будет закуплено 73 локомотива и 183 единицы спецподвижного состава.

На шахту «Воргашорская» поступил новый дизель-генераторный вагонотолкатель. Эта машина предназначена для маневровых работ на промплощадке предприятия.

На ЧерМК завершен этап перевооружения производства толстолистового и высокопрочного проката

На Череповецком металлургическом комбинате завершён строительный этап комплекса инвестиционных проектов, направленных на освоение производства толстого листа с высоким уровнем прочности. Реконструкция затронула стан горячей прокатки 2800 и мощности для отделки проката.

«Общий объём инвестиций в программу составил 5,5 млрд рублей. Одна из целей большого перевооружения — расширить присутствие компании в сегментах, где раньше не применяли высокопрочный прокат „Северстали“. Теперь наши мощности позволяют производить толстый лист повышенного качества, главным образом под потребности клиентов из сегмента машиностроения: производителей подъемно-транспортного оборудования и желтой техники. Кроме того, мы видим перспективы поставок высококачественного проката в строительную отрасль», — комментирует генеральный директор дивизиона «Северсталь Российская сталь» и ресурсных активов компании Евгений Виноградов.

Обзор новой и реконструированной инфраструктуры энергетики и коммунального хозяйства

На старейшей ТЭЦ Красноярска запущена в эксплуатацию новая дымовая труба.

Сооружение высотой 275 м заменит три старые трубы высотой от 100 до 120 м, две из которых уже снесены. Рассеивание выбросов в результате будет повышено, а в приземном слое снизится концентрация вредных веществ. Новая дымовая труба вошла в ТОП-10 подобных сооружений в России.

Сейчас на станции приступают к поэтапному подключению теплового оборудования. Кроме того, на трубе будет установлена система мониторинга газов, а в течение 4 лет построены новые электрофильтры с повышенным КПД.

Это событие демонстрирует существенный сдвиг в экологическом оздоровлении Красноярска и края в целом. Задача — сделать город более комфортным и благоприятным для жизни.

«Северсталь» завершила строительство инновационной дуговой сталеплавильной печи

ПАО «Северсталь» — одна из крупнейших в мире вертикально интегрированных сталелитейных и горнодобывающих компаний, приступило к этапу горячих опробований новой дуговой сталеплавильной печи № 1 (ДСП-1) на площадке Череповецкого металлургического комбината (ЧерМК входит в состав дивизиона «Северсталь Российская сталь»).

Поставщиком базового инжиниринга, а также основного технологического оборудования выступила компания Danieli (Италия). Уникальный для российской металлургии агрегат производительностью 1,3 млн тонн в год сочетает в себе возможности дуговой электропечи и конвертера малого объема.

Северсталь-метиз освоил производство новой продукции для атомной отрасли

Череповецкое предприятие «Северсталь-метиз» (Вологодская область, входит в группу «Северсталь») произвело и поставило первую партию высокопрочных арматурных канатов для строительства нового энергоблока Курской атомной станции по проекту ВВЭР-ТОИ. Технологию производства стали для нового продукта разработали и освоили специалисты дивизиона «Северсталь Российская сталь».

Арматурные канаты (пряди) диаметром 15,2 мм, обжатые в полиэтиленовой оболочке, предназначены для выполнения работ по преднапряжению внутренней защитной оболочки здания реактора. Чтобы получить механические свойства продукта, отвечающие требованиям атомной промышленности, сотрудникам дивизиона «Северсталь Российская сталь» потребовалось освоить катанку из канатной марки стали в новом размере.

Технологию производства разработали в производстве сортового и трубопрофильного проката Череповецкого металлургического комбината совместно с экспертами по развитию продуктовой категории «Сортовой прокат» и дирекции по техническому развитию и качеству. Подобранные параметры нагрева, прокатки и охлаждения позволили специалистам получить необходимый по геометрии и механическим свойствам профиль, соответствующий требованиям ГОСТ.

Череповецкий металлургический комбинат начал производство сверхширокого проката

Производство нового проката на Череповецком металлургическом комбинате ПАО «Северсталь» запущено для нужд отечественного автопрома и строительной отрасли. Сейчас завершается пуско-наладка современного непрерывно-травильного агрегата, который позволяет производить металл с улучшенными характеристиками. При этом, чтобы снизить нагрузку на окружающую среду, применяются новейшие технологии.

В электроремонтном цехе ЧерМК впервые собрали с нуля электродвигатель собственной разработки

В электроремонтном цехе дирекции по ремонтам череповецкие металлурги привыкли чинить двигатели любых размеров, марок и сложностей поломки. Но с нуля собрать агрегат своими силами — первый опыт.

Ижорский трубный завод выходит на рынок ОАЭ

Ижорский трубный завод получил статус квалифицированного поставщика труб большого диаметра у государственной нефтяной компании Объединенных Арабских Эмиратов (ОАЭ) — ADNOC.

В соответствии с успешно пройденной квалификацией полный сортамент труб большого диаметра (ТБД), производимый Ижорским трубным заводом диаметром 20−56 дюймов, классов прочности до X80, с наружным и внутренним покрытием соответствует требованиям ADNOC и может использоваться в проектах компании.

«Прохождение квалификации позволит нам расширить свое присутствие в странах Персидского залива и участвовать в проектах на высококонкурентном рынке Объединенных Арабских Эмиратов. По нашим прогнозам объём потребления трубной продукции ADNOC может достигать порядка 250 тыс. тонн в год, включая трубы большого диаметра для транспортировки нефти с высоким содержанием сероводорода», — отметил директор по продажам энергетическим компаниям «Северстали» Александр Семенов.

Карельский окатыш завершил полномасштабное внедрение комплекса магнитно-гравитационной сепарации

Комбинат «Карельский окатыш», завершил полномасштабное внедрение комплекса магнитно-гравитационной сепарации (МГС). Инвестиции в проект составили около 500 млн рублей.

Крупный инвестиционный проект реализовали в управлении производства концентрата и окатышей. Его цель — повысить качество железорудного концентрата.

Технологию изобрели еще в 60-х годах прошлого века в Кольском научном центре РАН. На сегодняшний день применяется она только на двух предприятиях в России — «Карельском окатыше» и «Олконе».

В 2017 году на «Карельском окатыше» состоялись полупромышленные испытания технологии, а два года спустя магнитно-гравитационными сепараторами была оборудована первая секция обогащения. На сегодня все 12 технологических секций оборудованы МГС.

Северсталь запустила на Череповецком металлургическом комбинате первый блок коксовой батареи № 11

Северсталь ввела в эксплуатацию первый блок коксовой батареи № 11 (КБ-11) с технологией трамбования угольной шихты на Череповецком металлургическом комбинате. Новый агрегат позволит увеличить производство кокса под возрастающие объемы выпуска чугуна и, соответственно, стали.

Коксовая батарея № 11 будет иметь два блока производительностью 700 000 тонн кокса в год. Стоимость проекта составляет более 34 млрд рублей. Общая производительность нового агрегата — 1 млн 400 тыс. тонн в год. Запуск второго блока запланирован на 2021 г.

Впервые в России применена инновационная разработка компании PAUL WURTH. Освоение технологии трамбования угольной шихты дает возможность применять малоценные марки углей без снижения качественных характеристик кокса.

При этом экологическая составляющая проекта полностью соответствует запросу общества на зеленую сталь.

На ЧерМК в цехе внепечной обработки конвертерной стали смонтирован новый отечественный мостовой кран

Цех внепечной обработки конвертерной стали называют сердцем комбината. Здесь, на одном из участков, работают два самых больших крана ЧерМК грузоподъемностью 520 тонн каждый. Скоро один из них заменят новым.

Читайте также: