Чертеж циркуля по металлу

Обновлено: 19.05.2024

Чтобы удобно было размечать круглые трубы для вырезки седловин, автор YouTube канала Mr SunY предлагает использовать самодельный «циркуль», который можно изготовить из обрезков металла.

Теоретически для разметки можно использовать и обычный циркуль, но мастера-самодельщики легких путей не ищут, и постоянно придумывают что-то свое.

Для изготовления самодельного приспособления потребуется металлическая полоса или, как вариант — листовой металл.

Основные этапы работ

Первым делом отрезаем от металлической полосы два кусочка одинаковой длины. Одну из заготовок надо обрезать, как показано на фото ниже.

Далее нам потребуется кусочек толстого металла (можно взять квадратный пруток). Свариваем все три заготовки вместе. Зачищаем сварные швы болгаркой.

В верхней и нижней части самоделки высверливаем отверстия, и нарезаем в них резьбу при помощи метчика.

В нижнее отверстие будет вкручиваться болт, который будет фиксировать «циркуль» непосредственно к заготовке. В верхнее отверстие будет вкручиваться винт для фиксации нитки.

На следующем этапе нам потребуется металлическая пластина. Размечаем ее, и высверливаем отверстия.

С помощью капроновой нитки крепим пластину с отверстиями к верхней части самодельного устройства.

Как пользоваться приспособлением?

Фиксируем самодельный разметочный «циркуль» к трубе (или другой заготовке — например, листовому металлу).

Вставляем в отверстие в пластине кончик маркера, и дальше делаем разметку. Главное, чтобы нитка была натянутой. Как видите, все очень просто и предельно понятно.

Понимаем, что многие мастера скептически отнесутся к данной самоделке, но все же интересно узнать на этот счет ваше мнение. Поделитесь в комментариях.

Видео по теме

Подробно о том, как изготовить своими руками «циркуль» для разметки круглых труб, можно посмотреть в авторском видеоролике ниже. Спасибо за внимание.

Самодельный роликовый циркуль для разметки круглых заготовок

С помощью этого простого приспособления можно быстро начертить окружность любого диаметра на круглой заготовке.

Ролики в точности повторяют контур размечаемой детали, а штанга с маркером выполняет остальную часть работы.

Приспособление облегчит разметку металлических, пластиковых и деревянных заготовок. Считаем, что такой инструмент должен быть в домашней мастерской. Тем более что сделать его своими руками очень просто.

- стальной круглый пруток;

- удлиненная муфта;

- болты с гайками;

- металлическая полоса.

Идея изготовления роликового циркуля принадлежит автору YouTube канала Be Creative — берите на заметку!

Первым делом отрезаем кусок от металлической полосы (можно использовать как алюминиевую, так и стальную полосу). Закругляем острые углы болгаркой. Высверливаем в заготовке три отверстия: по краям и по центру.

Далее подготавливаем подшипники. Устанавливаем их по краям металлической полосы. Фиксируем при помощи болтов с гайками. Между подшипниками и полосой обязательно устанавливаем металлические шайбы.

На следующем этапе подготавливаем удлиненную муфту. Посередине высверливаем сквозное отверстие. Нарезаем в нем резьбу метчиком.

С помощью болта крепим удлиненную муфту к центральной части металлической полосы, как показано на фото ниже.

После этого останется только изготовить штангу.

Отрезаем кусок стального круглого прутка и привариваем к нему шестигранную гайку. Вставляем штангу в удлиненную муфту и фиксируем винтом.

Самодельное приспособление готово. В результате у нас получилась вполне годная вещь: простая в изготовлении и очень удобная в использовании.

Подробнее о том, как изготовить своими руками роликовый циркуль, можно посмотреть ниже — в авторском видеоролике.

AlfFisher. Моя работа

Всем привет. Небольшое предисловие. В моей мастерской работает несколько самодельных станков, построенных на базе асинхронных двиг.

Всем Привет. Продолжаю тему комплектации мастерской. Рабочий верстак, часть первая. Сегодня буду гово.

Всем - привет ! Мне уже много раз задавали вопросы по теме пылеудаления в мастерской, и сейчас я наконец собрался раскрыть эту тему .

Продолжаю тему циркулярной пилы. После публикации последней статьи мне задали вопрос по самодельной линейке. По сути .

Перезалив статьи от 18.02.16 которая была случайно удалена :( Всем - привет :) ! Недавно мне пришел вопрос от Виктора Иванова: Д.

среда, 30 мая 2018 г.

Разметочный циркуль

Как сделать разметочный циркуль с твердосплавными напайками.

Всем - привет.

При разметке металла я использую разный инструмент.

Чаще всего я пользуюсь штанген-циркулем (разметочным и обычным).

Поскольку обычный ШЦ плохо чертит по металлу, я периодически подтачиваю его губки. Доточился до того, что скоро измерять будет нечем :(.

Идеальным выходом был бы ШЦ с Твердосплавными напайками, но напаять его в домашних условиях достаточно сложно.

Точнее напаять можно, а вот ровно отшлифовать измерительные плоскости - значительно труднее.

Но при разметке большого количества размеров одного циркуля мало.

Нужно иметь несколько. Минимум ДВА, для двух координат.

Я решил сделать еще один разметочный циркуль.

Видео о циркуле можно смотреть здесь или перейти на мой канал.

Там много интересного видео, особенно в плейлистах.

=

Для ножек я использую круглый пруток Ф 6,5 мм,

Картинки при клике открываются в полный размер.

| Рис. 1 Циркуль из прутка. |

Шарнир циркуля можно сделать 2-мя способами:

Согнуть прут в виде петли Рис. 2

Или приварить шайбы Рис. 8

Прежде чем придавать форму ножкам циркуля,

я просверлил в торцах 2 отверстия, в которых будут закреплены твердосплавные стержни.

Фиксация расстояния между ножками может быть сделана несколькими способами.

Для маленького циркуля проще всего фиксировать размер при помощи винта.

| Рис. 2 Шарнир. |

Ножки циркуля подогнуты друг к другу, для того, чтобы они сходились в одной плоскости

| Рис. 3 Форма ножек циркуля. |

Чтобы избежать "мертвой зоны" концы ножек, удерживающие стержни, также подогнуты друг к другу (в другой плоскости).

Концы стержней можно заточить 2-мя способами.

Для работы по "сырым" металлам и цветмету концы могут быть сточены по одной плоскости, до образования острых граней.

| Рис. 5 Твердосплавный стержень. |

Но если нужно размечать сталь, тем более термообработанную,

лучше заточить стержни в виде четырехгранной пирамиды Рис. 6

Закрепить ТС стержень в ножке циркуля можно несколькими способами.

Причем если есть возможность просверлить соосное отверстие в ножке - использовать пайку вовсе не обязательно.

- фиксация на клей - можно использовать эпоксидную смолу, суперклей, Loctite (фиксатор резьбы) и т.п.

Поскольку закрепить довольно хрупкий ТС стержень на "прессовую" посадку довольно сложно - нужно точно подобрать диаметр сверла и обеспечить необходимый натяг.

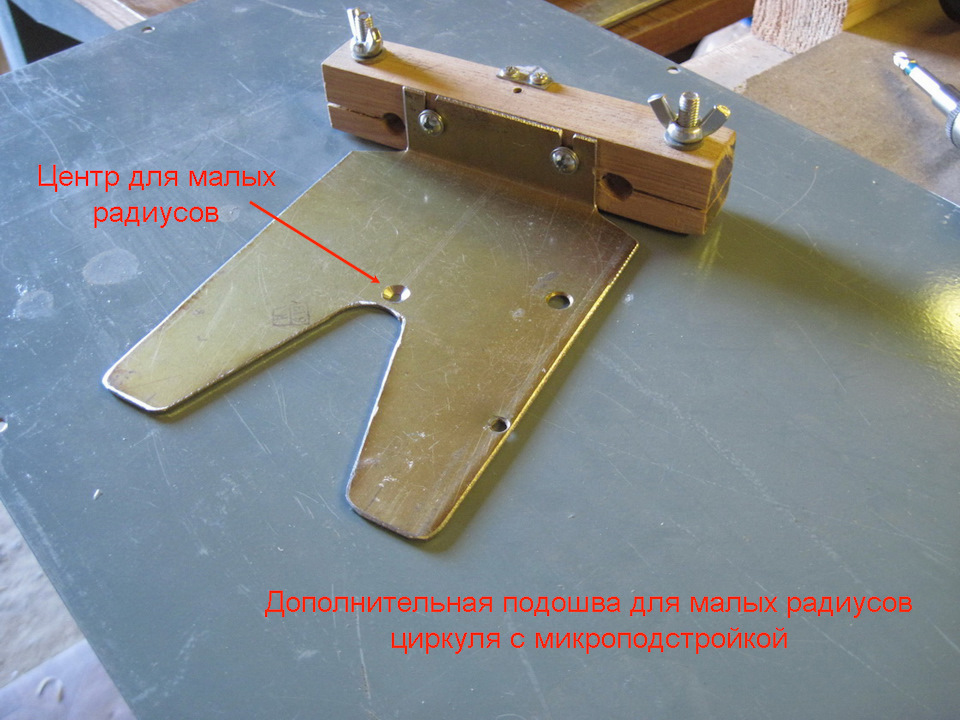

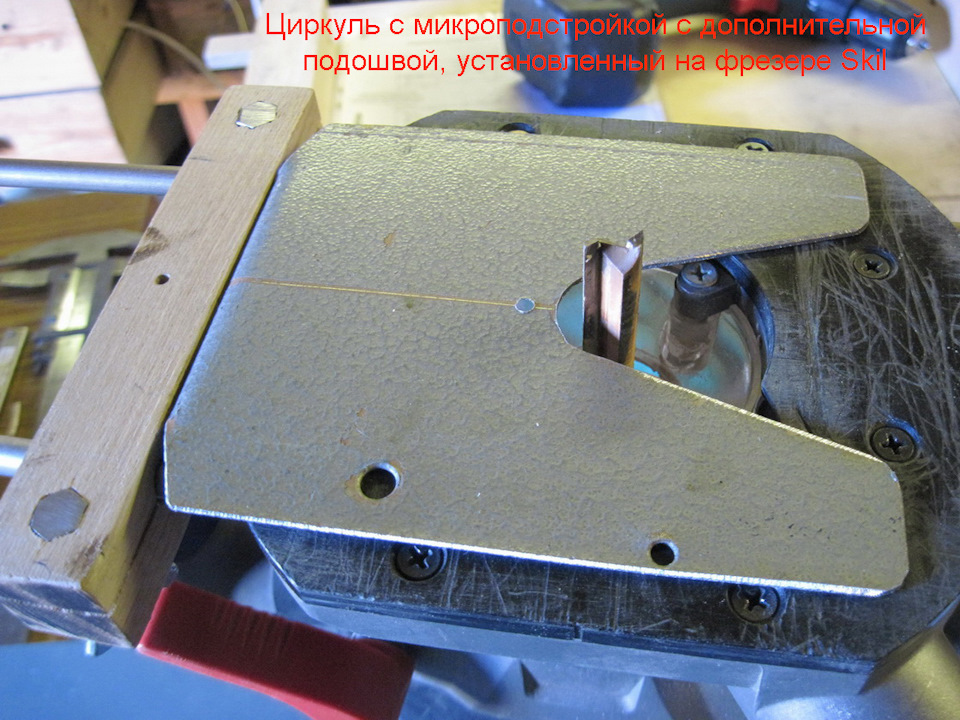

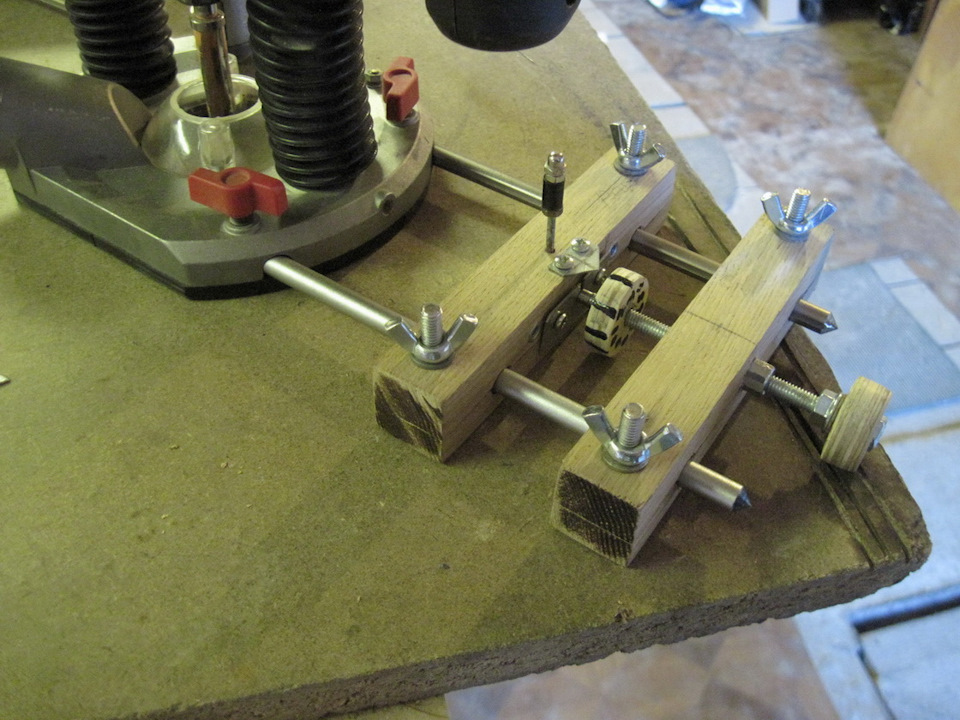

Простой фрезерный циркуль с микроподстройкой

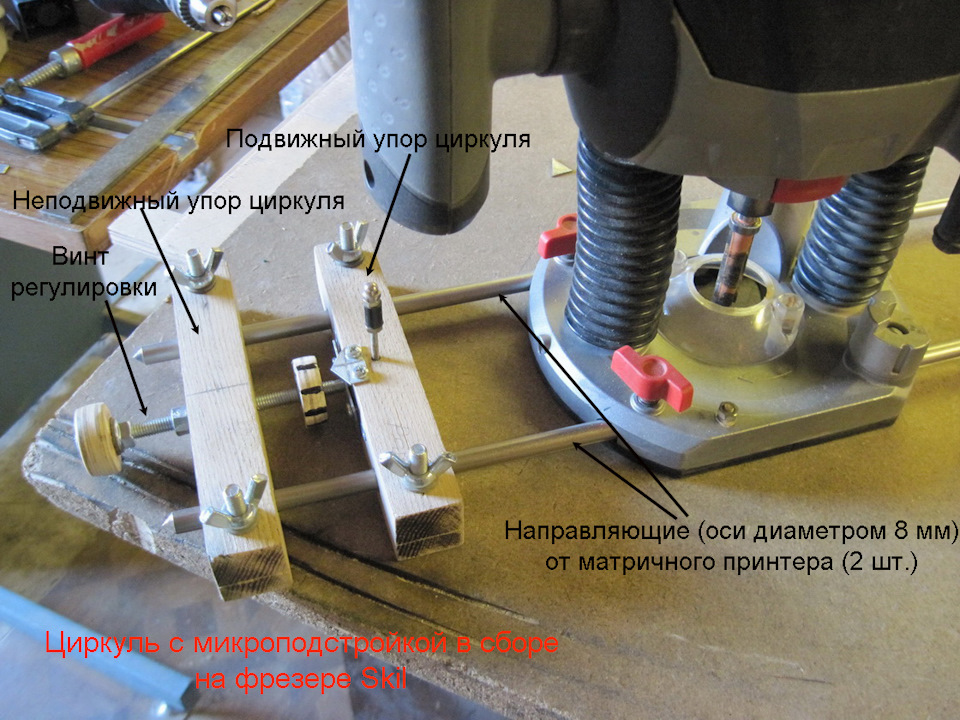

встретилось описание изготовления «Простого фрезерного циркуля с микроподстройкой», изготовление которого я решил повторить… Процесс изготовления очень подробно описан в роликах у Михаила, повторяться не буду…

Вот так выглядит законченный результат моего повторения…

В качестве направляющих использовал оси (валы) от старых матричных принтеров Epson FX-1200. Их диаметр составляет 8 мм, а длина почти соответствует требуемым… Почему почти? В процессе изготовления циркуля использовал комплектующие, какие были под рукой, а вот при применении готового циркуля при изготовлении одного устройства выяснилось, что не хватает 70-80 мм по длине для получения нужного радиуса. Как выйти из такого положения есть рекомендации у того же Михаила…

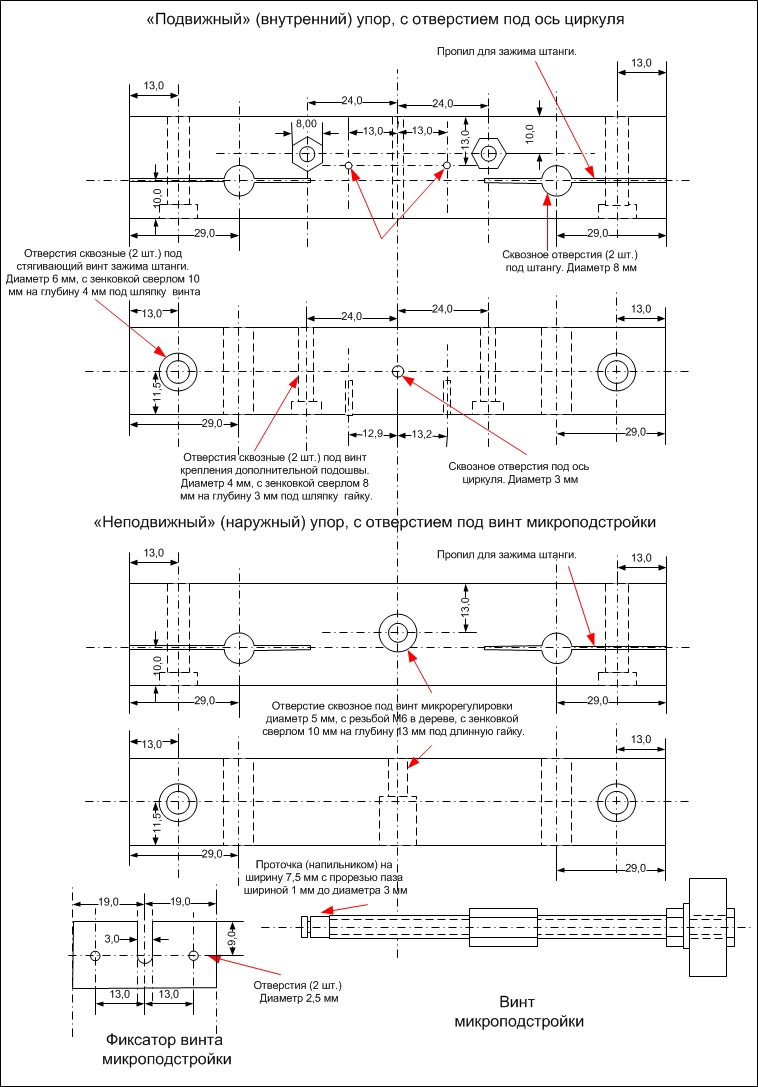

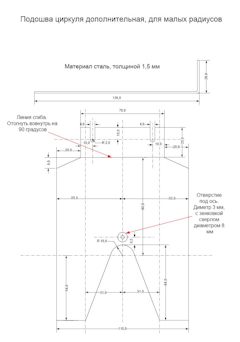

Перед изготовлением циркуля разработал чертежи исходя из имеющихся материалов и для конкретного ручного фрезера «Skil». Конечно в процессе изготовления кое что приходилось делать «по месту» с последующей корректурой чертежей. Ряд размеров на чертежах не указаны, с пояснением принципов получения их величины исходя из конкретной модели фрезера.

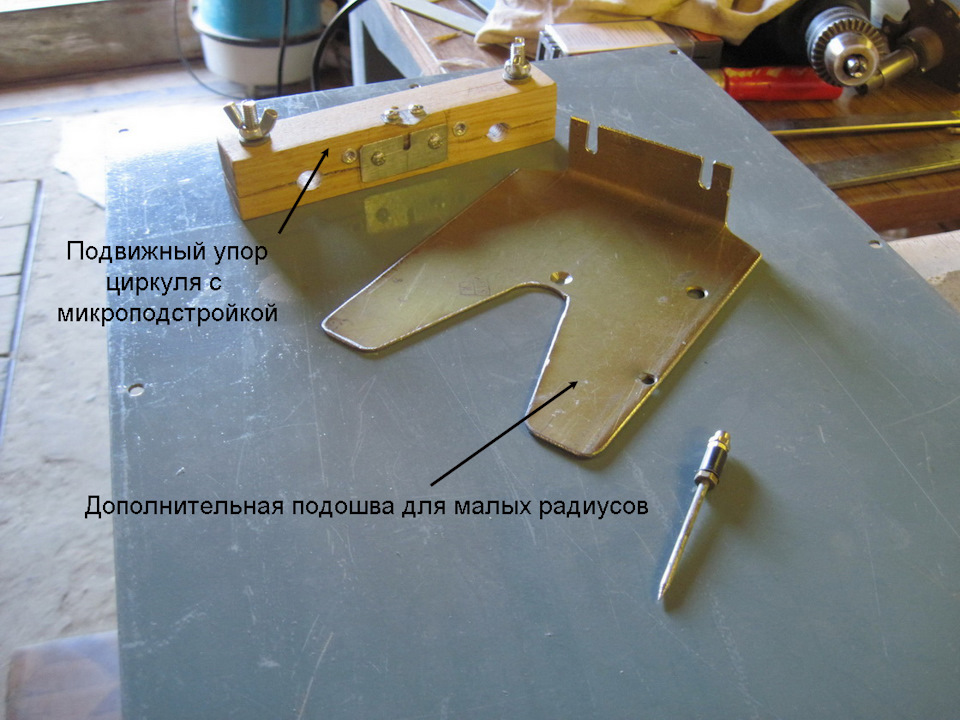

Циркуль с микроподстройкой состоит из:

— направляющих диаметром 8 мм;

— неподвижного (наружного) упора с отверстием под винт регулировки;

— подвижного (внутреннего) упора с отверстием под ось циркуля;

— винта регулировки с фиксатором и индикатором расстояния;

— дополнительной подошвы для малых радиусов.

Назначение каждого элемента можно подробно узнать по приведенным выше ссылкам, я же лишь кратко расскажу, что у меня получилось…

И так собственно направляющие, в качестве которых использованы оси (валы) от старых матричных принтеров Epson FX-1200. Их диаметр составляет 8 мм. Можно использовать и оси (валы) от других устройств или прутки металлические или дюралевые (встречаются в продаже в магазинах типа Леруа Мерлен). Диаметр определяется параметрами конкретного фрезера, а длина вашими планами по использованию циркуля.

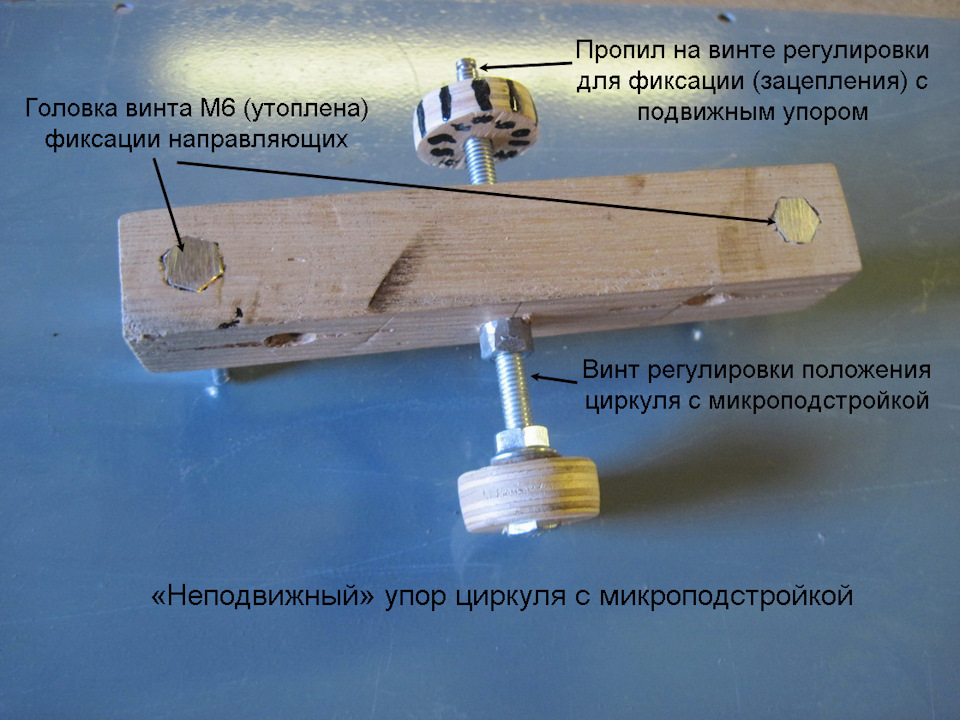

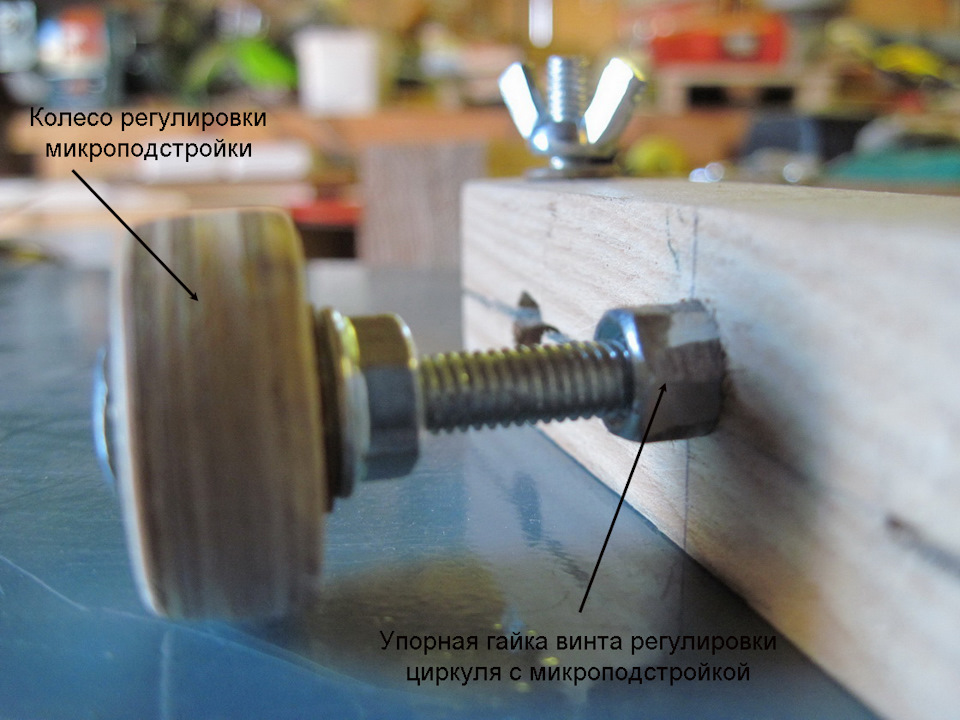

Неподвижный (наружный) упор с винтом регулировки изготовлен из бруска из пород твердого дерева (в моем случае использовался брусок из дуба). Высота 27 мм, ширина 23 мм, длина 142 мм. Высота и ширина бруска выбраны исходя из наличия имеющегося материала, а длина размерами ручного фрезера Skil, для использования с которым и изготовлен данный инструмент.

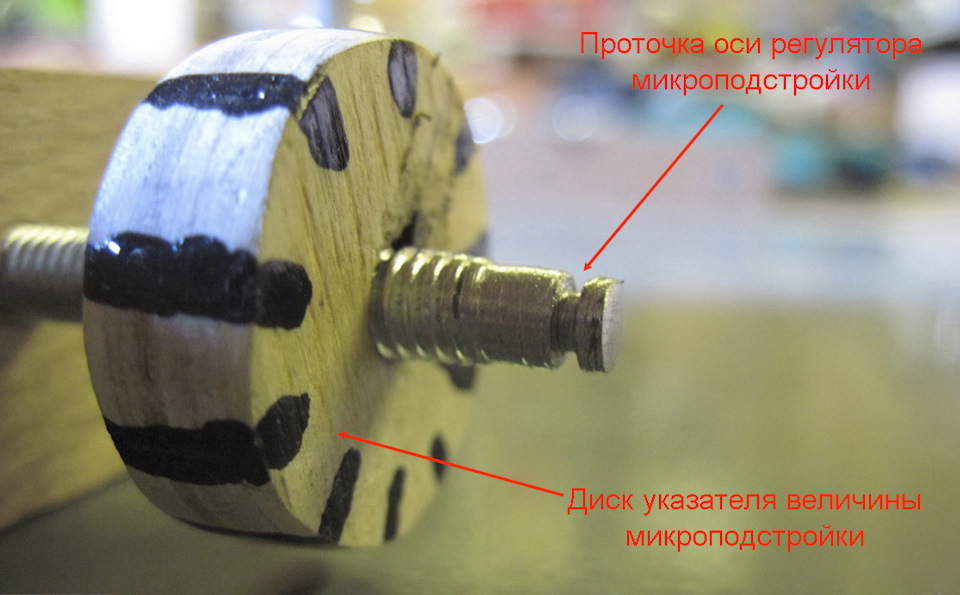

Регулировочный винт изготовлен из отрезка резьбовой шпильки (штанги) диаметром 6 мм. Данный диаметр рекомендован Михаилом, т.к. резьба М6 имеет шаг 1 мм. Таким образом один оборот винта соответствует перемещению радиуса на 1 мм. На оси винта регулировки с некоторым усилием (с помощью резинки) закреплен диск указателя величины микроподстройки с 10 делениями, каждый из которых составляет 0,1 мм.

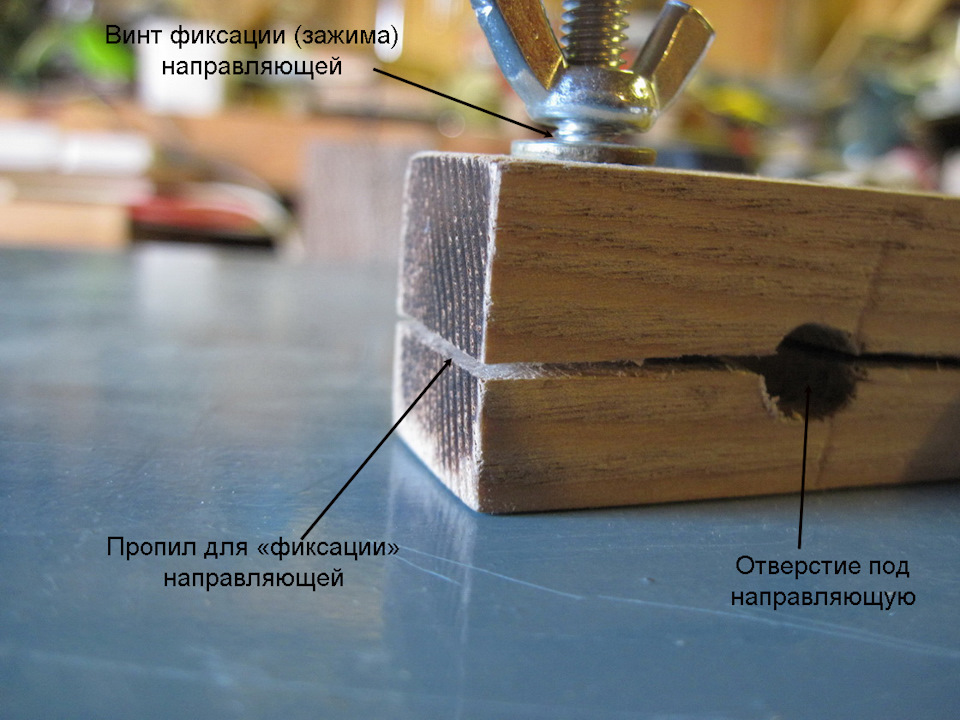

На высоте, соответствующей высоте центров штанг направляющих, вставленных и зафиксированных в отверстия для них в подошве фрезера и на соответсвующей ширине в бруске проделаны горизонтальные поперечные отверстия диаметром 8 мм под направляющие. Также сделаны горизонтальные пропилы для последующей фиксации (зажиму) направляющих вертикальным винтом М6 с гайкой «барашек». Аналогичные пропилы и отверстия сделаны во втором, внутреннем упоре.

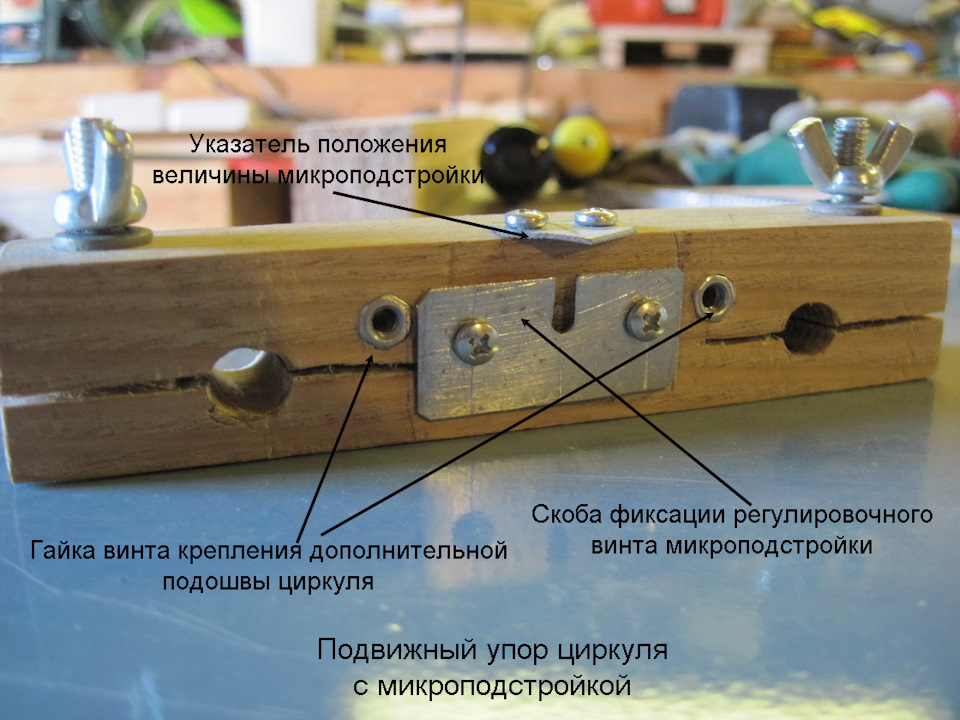

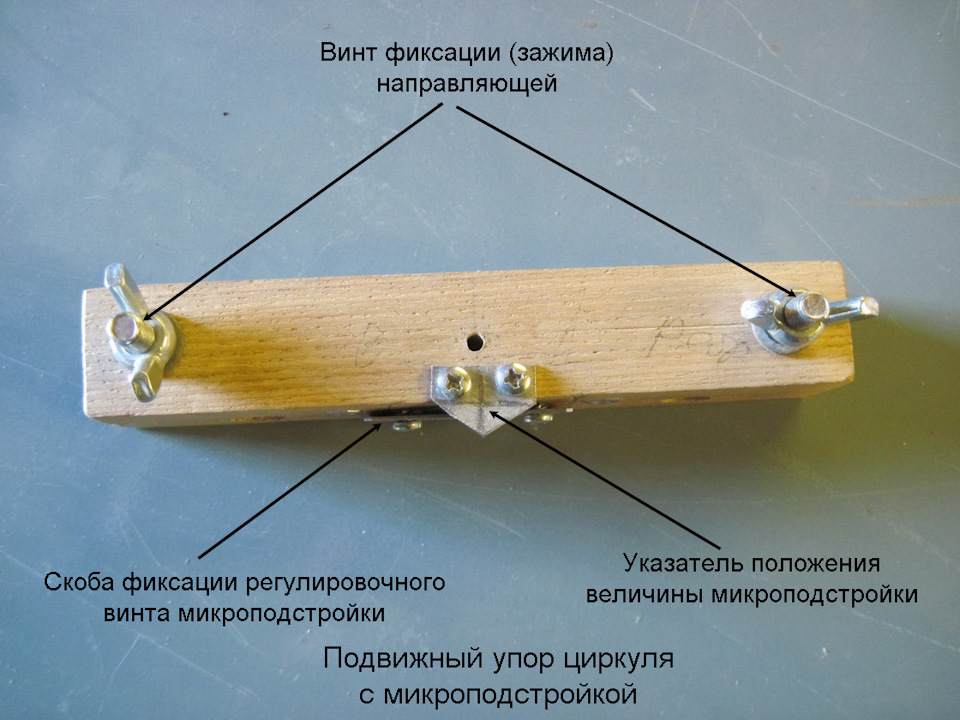

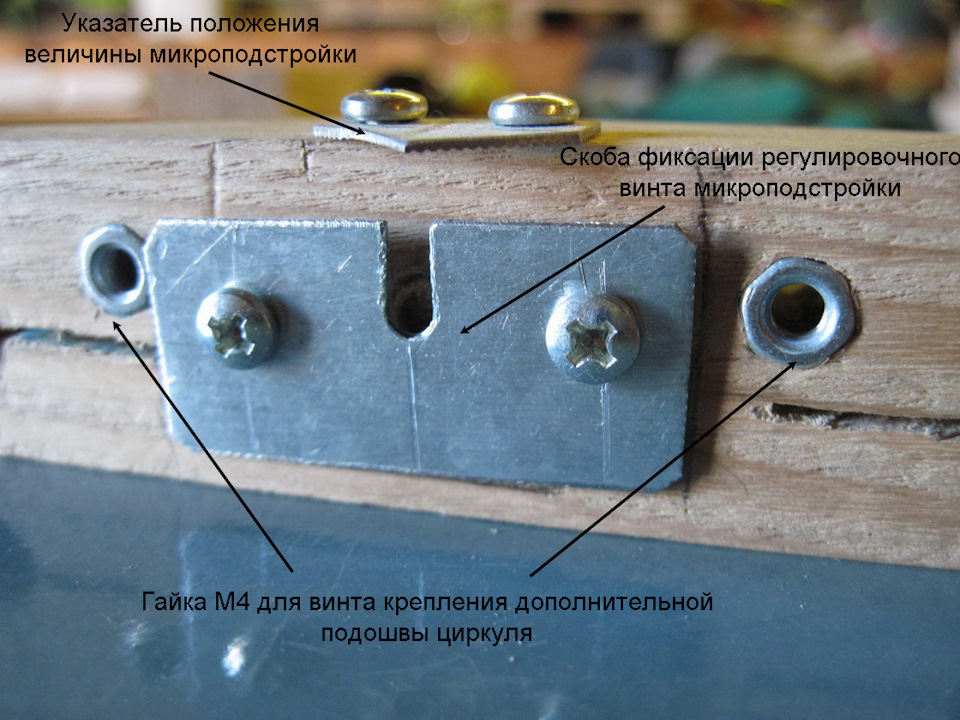

Подвижный (внутренний) упор с отверстием под ось циркуля изготовлен из аналогичного бруска дерева твердых пород (у меня использовался дуб). Кроме отверстий для фиксации направляющих во внутреннем (подвижном) упоре проделаны отверстия:

— вертикальное диаметром 3 мм под ось циркуля;

— два горизонтальных отверстия под винты и гайки крепления дополнительной подошвы;

— отверстия под шурупы крепления пластины фиксатора винта микроподстройки.

На верхней стороне внутреннего упора установлен указатель (стрелка) положения величины микроподстройки (на чертежах не указан).

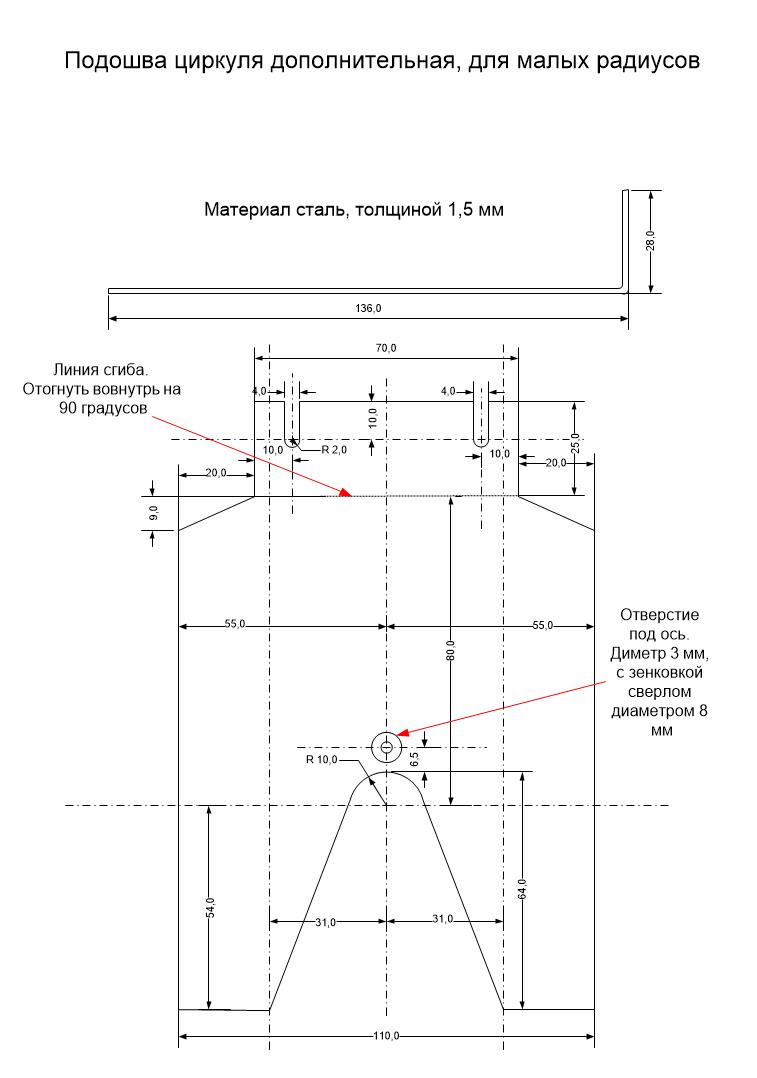

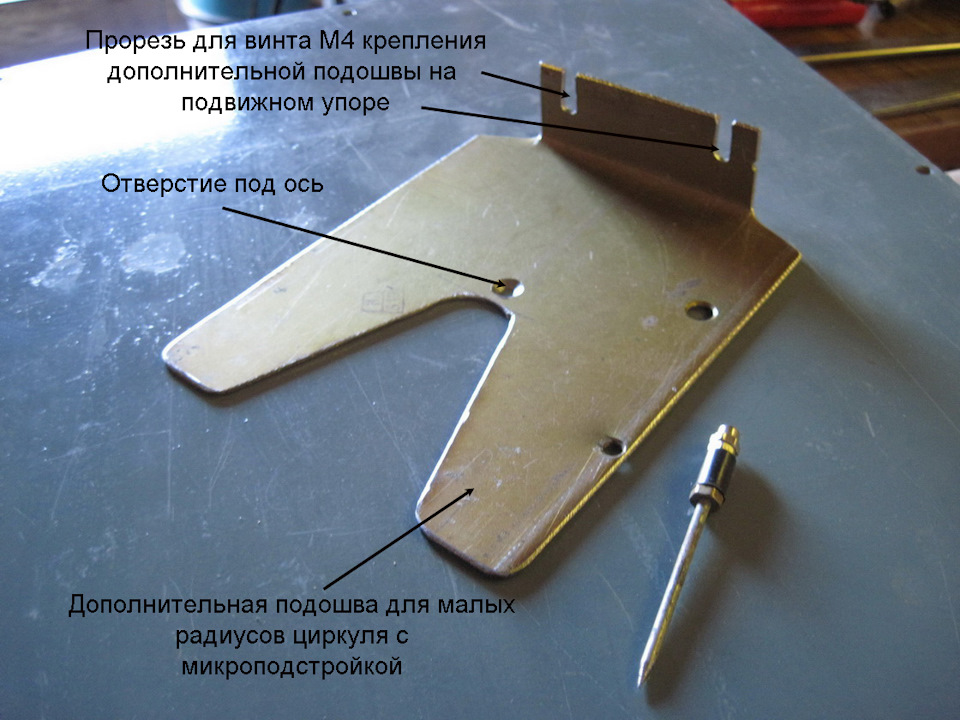

Дополнительная подошва для малых радиусов изготовлена из листовой стали толщиной 1,5 мм в соответствии с чертежом. Дополнительная подошва крепится к подвижному упору винтами М4 с пресс шайбой (можно заменить обыкновенными винтами с плоской шайбой и гровером.

Крепление и использование дополнительной подошвы для малых радиусов показаны на следующих фото.

Практика показала использование этого приспособления значительно расширяет возможности ручного фрезера, в чем я убедился при изготовлении следующего приспособления, а именно пылесоса циклонного типа (планирую разместить отчет об изготовлении).

Метки: инструменты

Комментарии 36

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Вы пропустили главную идею данного инструмента: Это фрезерный циркуль с МИКРОПОДСТРОЙКОЙ…

Есть ли такая функция в стандартном наборе большинства бытовых фрезеров?

Когда я приобретал свой первый фрезер, я к своему стыду. даже не слышал о таких возможностях …

Идея очень зачетная, регулировка винтом вообще супер, имею жаспер где регулируется барашком на подвижной планке. Ваш вариант интереснее. Качества исполнения только можно пожелать лучшего.

Интересная идея!Но уже все придумано и проще!

В данном случае вы не обращаете внимание на ключевое слово: МИКРОПОДСТРОЙКА…

Этим устройством я увеличивал ширину паза на 0,3 мм

Пылесос тоже Михаила? Я уже сделал как в его видео с баком от стиралки, отлично собирает пыль и опилки от цыркулярки и фрезера. Осталось сделать автомат включения пылесоса (при включении инструмента пылесос запускается).

У меня это (одновременное включение пылесоса и инструмента) реализовано просто. На станке (например на циркулярном столе) стоит двойная розетка, в которую включается инструмент (сам станок) и пылесос. Питание на розетку подается одним выключателем, установленным рядом. Т.е. розетка является удлинителем с выключателем…

Видел у харда, нужная штука, например когда кондуктор делаешь)

Хорошая вещь.

У меня когда-то был типа такого только гораздо проще, особенно тем кому не нужно супер идеальная окружность.

Может кому пригодится (кто не понял) сам принцип. Форма видна на фото, радиус регулируется "бегающей" ножкой. Просверлил отверстие, вставил, открутил и выставил нужный радиус, зажал и фрезеруй.

Эмм, просьба-замечание к Вам и вообще кулибиным. Можно в самом начале писать для чего устройство нужно?

Эм. Вообще-то полезная вещь.

Я вот часто использовал для выборки в сабы/подиумы под динамики например.

Та я не чпорю но просто назвав крокодилом что-то зеленое для жителя крайнего севера вы ничего не объясните. Поэтому лучше не сразу с ттх, а про предназначение: что умеет, для чего нужен и тд. Я то понял для чего, но не сразу и у меня пару-тройку чпу есть)))

Хех, ну лично мне тема поста " Простой фрезерный циркуль с микроподстройкой" сразу дала понять о чем будет идти речь)

Хотя я бы не назвал его простым. От слова "совсем")

А вот дразниться наличием ЧПУ не надо, не у всех в гаражах/мастерских есть такие )

Та не дразнюсь я. Не у всех есть ружные фрезеры и поломаные матричные принтеры, а главное руки, чтобы это устройство сделать)) Тебе сказало, потому что ты уже использовал))

У меня много чего придумано, изобретено и воплащено в жизнь на авто, а я ведь пока не почитал коментарии, так и не понял, для чего этот цыркуль. Видимо инструмент нужный, уже прочел, для кого, например дырки под колонки вырезать. Правда я обходился и без циркуля, может и были небольшие отклонения, их всё равно не видно.

На ютубе щас такая мода, название видео " сделай себе это простое крутое приспособление", а что за приспособление, узнается только в конце видео

ОТЛИЧНО! Беру на заметку, спасибо.

вот это заморочь )))

минимальный радиус какой ?

Внимание! Найдена ошибка в чертеже дополнительной подошвы, чертеж заменен на исправленный.

Расстояние от центра оси фрезера до центра оси вращения подошвы дополнительной 16,5 мм. Соответственно при работе пазовой фрезой диаметром 4 мм минимальный радиус реза составит 18,5 мм, а при работе пазовой фрезой диаметром, например 8 мм, минимальный радиус реза составит 20,5 мм.

К сожалению опыт приходит со временем и уменьшить минимальный радиус при данных размерах подошвы, не представляется возможным, так как дополнительная подошва винтами крепления упирается в штатную подошву фрезера. При увеличении расстояния от линии сгиба (на чертеже это размер 80 мм) до линии оси фрезера до 90 мм (для моего конкретного фрезера Skil) при работе пазовой фрезой диаметром 4 мм минимальный радиус реза может быть уменьшен до 12,5 мм.

Вопрос в другом, а нужно ли это и будет ли можно при этом работать с требуемым качеством и удобством.

честно сказать, конструкция слишком сложная, пожалуй самая сложная, а ради чего не понятно )) всё равно что купить за дорохо рОбота который будет пиво открывать ))

Valentinyich

Сделано классно! Правда меня больше интересует другой вопрос. Достаточно ли 1,5 мм толщины подошвы(для малых радиусов) для закрепления центрирующей оси? достаточно жесткое/надежное соединение? или лучше метал по толще выбрать?

Самодельный «циркуль» для разметки круглых труб

Читайте также: