Что хорошо скользит по металлу

Обновлено: 04.10.2024

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Коэффициент трения скольжения величина безразмерная, которая в общем случае зависит от множества параметров: качества поверхностей трущихся тел, присутствия на них грязи, скорости движения тел друг относительно друга, материалов и т.д. В связи со сложностью физико-химических процессов, протекающих в зоне взаимодействия, процессы трения принципиально не поддаются описанию с помощью методов классической механики. Поэтому нет точной формулы для коэффициента трения. Обычно коэффициент трения определяют опытным путем. Коэффициент трения, который соответствует максимальной силе трения покоя в большинстве случаев больше, чем коэффициент трения скольжения. В общем случае коэффициент трения зависит от скорости движения тел относительно друг друга, однако обычно этот факт не принимается во внимание и коэффициент трения скольжения считают постоянным. На значение коэффициента трения любой пары тел, между которыми рассматривается сила трения, оказывает влияние давление, степень загрязненности, площади поверхности тел, скорость движение и много другое, что однако обычно не учитывается. Поэтому те значения коэффициентов сил трения, которые указаны в справочных таблицах, полностью совпадают с действительностью лишь при условиях, в которых они были получены. Следовательно, значения коэффициентов сил трения нельзя считать неизменной для одной и той де пары трущихся тел.

Тем не менее нам всё же хочется знать если не абсолютные значения, то хотя бы соотношение коэффициентов трения двух различных материалов. Вот тут нам на помощь приходит 3D печать. Ведь мы можем распечатать модель различными пластиками и постараться свести к минимуму неопределенность связанную с разными условиями проведения эксперимента.

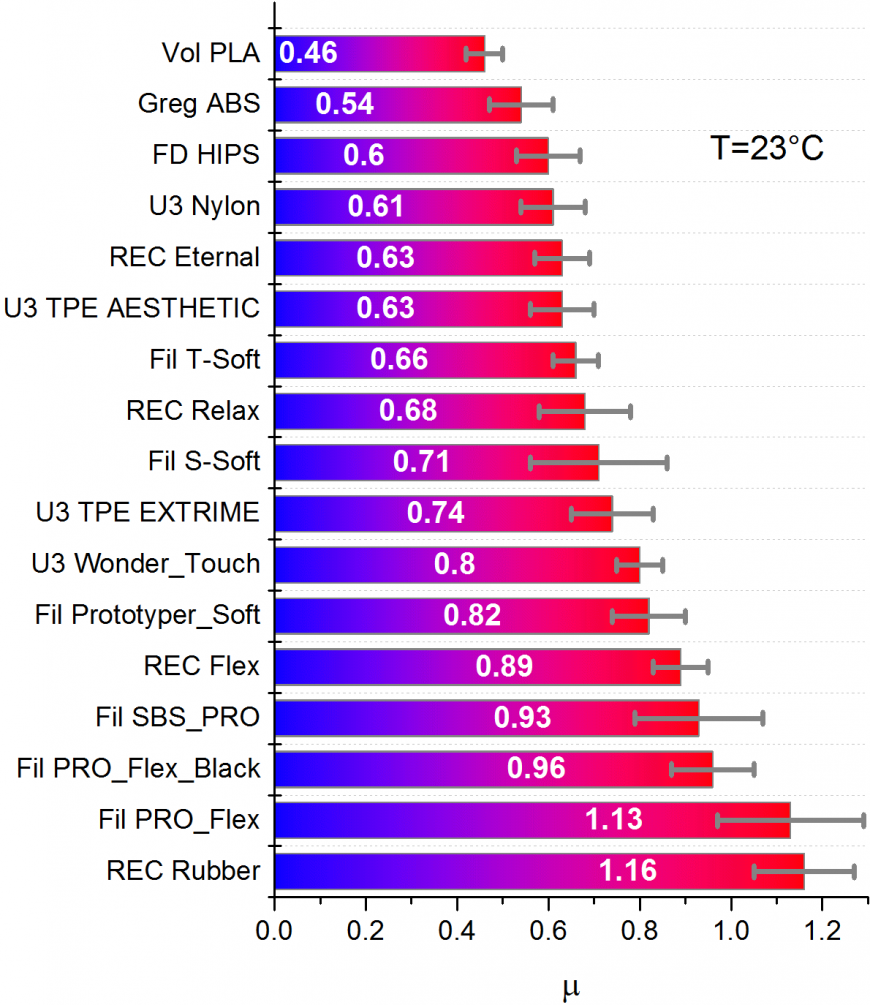

За прошедшее время, у меня появились новые пластики, которые так же были измерены. Дополненная и исправленная версия представляется вашему вниманию. В тестировании приняли участие 17 видов пластика от ведущих Российских производителей. Подробное описание тестовой модели можно посмотреть в предыдущем посте.

В целом методика тестирования/измерения не поменялась.

Как хорошо известно, коэффициент трения зависит от материала двух трущихся друг о друга тел. Мы рассматриваем вариант пластик-пластик. В качестве плоскости по которой будут скользить наши тестовые модели мы использовали кусок стандартной ПВХ-панели.

Так выглядит наша установка. Есть наклонная плоскость и вертикальная стенка известной высоты. Мы двигаем стенку до того момента, пока тестовый кубик не начнёт скользить. Затем мы замеряем расстояние от угла до подвижной стенки. Отношение высоты подвижной стенки к расстоянию до угла и есть искомый tg α. Напомню, что коэффициент трения скольжения μ = tg α.

Измерения расстояний проводились с точностью до 1 мм, по 10-14 раз на образец. После усреднения вычислялась стандартная ошибка измерения.

Образцы получились достаточно легкие, поэтому для устранения неточности связанной с различием образцов по массе, внутрь вкладывали контейнеры с металлическим наполнением. В результате вес всех кубиков получился с хорошей точностью 12 грамм (разница составляла меньше 1-2%). Для образцов из жестких пластиков это никак не повлияло на итоговый результат, для мягких материалов (Flex, Rubber) это позволило уменьшить погрешность в два раза по сравнению с результатами без утяжеления.

В итоговую таблицу вошли пластики от компаний U3Print, Filamenarno, Rec 3D, Volprint, Greg, FD Plast. Некоторые образцы серийные, некоторые были присланы для тестов. Принятые обозначения - сначала производитель, потом название пластика. Обозначение компаний следующие:

Измерения приведены только для комнатной температуры - 23С. На рисунке ниже результаты измерений коэффициента трения при комнатной температуре (низкотемпературные пока решили не повторять). Цифра на полоске соответствует значению, а серые 'усы' - погрешности измерений.

Закономерно для мягких пластиков (Flex, Rubber) получился большой коэффициент трения. Удивительно, но у Nylon почему-то не самый низкий коэффициент, хотя до начала эксперимента думал что у него будет самый низкий.

Новая, серийная, версия флекса от Filamentarno (Fil PRO_Flex_Black) заметно уступает предсерийной (Fil PRO_Flex).

Флексы от U3Print в целом получились примерно с одинаковым коэффициентом трения, но уступают другим производителям. Самым шероховатым с наибольшим коэффициентом получился U3Print Wonder touch.

Основной вывод. Если вам нужны пластики с высоким коэффициентом трения, то стоит обратить внимание на продукцию компаний REC 3D и Filamentarno (Rubber, Flex). Самым скользким, со значительным отрывом, как ни удивительно, оказался пластик PLA.

Подпишитесь на автора

Выбираем правильный материал.

Недаром наш народ считает ремонт рулевых реек гиблым делом. Как бы не была разбита и изношена рейка, пока в неё не залезли очумелые ручки, она пытается работать! Когда же она попадает в ремонт … Часто тут её жизнь и заканчивается.

Но ближе к теме. “Специалисты” часто выбирают материалы для ремонта не по справочной литературе, а по наитию и форумам. Мы же пользовались справочной литературой и опытом профессионалов. Но даже такой подход не избавил нас от ошибок! За несколько лет мы нашли просто отличный материал!

НАШ ВЫБОР! Антифрикционный пластик. Один из вариантов Полиформальдегида. Цвет белый или черный. На практике оказался самым скользким из всех опробованных нами материалов. О них ниже. Скольжение почти такое, как у фторопласта! При его применении, рейка работает так же легко как в оригинальном варианте! Материал твердый, износостойкий. Износостойкость в несколько раз превышает материалы оригинальных втулок.

Был опыт применения Капролона (Полиамида 6) и TECAPET.

Капролон (ПА 6) экструзионный. Очень распространен в виде круглых заготовок. Из него очень часто изготавливают втулки скольжения. В теории он менее скользкий, чем фторопласт, но может нести гораздо большую нагрузку. Несколько лет назад мы из него делали наши втулки. На практике (возьмите на заметку!), он плохо скользит. При нагревании – очень плохо, и возникает эффект прилипания при страгивании. Всему виной добавка пластификатора. Кроме базового ПА6, мы пробовали графито- и маслонаполненный. Крайне не рекомендуем все эти материалы.

Капролон (ПА 6) литьевой с добавлением графита. При одинаковом названии имеет параметры, которые существенно отличают его от Капролона экструзионного. Цвет материала – черный. Материал скользкий, твердый, износостойкий. Некоторое время мы изготавливали втулки методом литья на собственном оборудовании. Но детали не имели спроса. Поэтому изготовление прекратили.

Полиэтилентерефталат (Tecapet). Цвет материала светло-серый. На практике, имеет коэффициент трения меньше (то есть он более скользкий), чем Капролон экструзионный, но больше, чем Капролон литьевой (то есть этот лучше скользит). С повышением температуры немного повышается коэффициент трения, но явного эффекта прилипания не наблюдается. Весьма износостойкий материал. Пробеги автомобилей на нем перевалили за 60 000 км, а срок эксплуатации 3 года.

Ещё пытаются применять Бронзу и Фторопласт.

Бронза. Отличный антифрикционный материал в паре со сталью и в присутствии смазки. Но! Достичь нужного зазора по всей длине, а это 0,01-0,02 мм, можно лишь с идеально прямым, круглым и цилиндрическим горизонтальным валом. Иначе, где-то он будет болтаться, а где-то заклинивать. А стучат два разных металла друг о друга звонко. Поэтому идея с бронзой не нашла особого распространения .

Фторопласт. Уникальный антифрикционный материал! Имеет коэффициент трения меньше чем у льда! Но! При средних и больших удельных давлениях начинает деформироваться (менять форму, размеры, течь). Этот недостаток некоторые используют как достоинство. Чтобы не делать точные размеры, эти находчивые люди делают снаружи втулку чуть больше, внутри чуть меньше. Устанавливают втулку в корпус и задавливают вал во втулку. Фторопласт давится как пластилин и принимает нужную форму и размер. И вся эта конструкция даже работает. До первой хорошей ямы. Бабах! Удар! Втулка из круглой становится овальной. Но приверженцы этого материала упорно стоят на своем!

Износостойкие материалы для пар трения, работающих при высоких скоростях скольжения

В настоящее время проблемы трения и износа материалов при высоких скоростях скольжения возникают в авиации, на транспорте, в турбостроении, приборостроении, оборонной технике и в других отраслях промышленности.

Например, для скоростных поездов с турбореактивными двигателями необходимы для узлов трения материалы, которые могут длительное время работать при скорости скольжения более 120 м/с и удельном давлении более 2,5 МПа. Узлы трения ракетных треков и артиллерийских орудий работают при скорости скольжения более 800 м/с и удельном давлении более 10 МПа. В режиме высокоскоростного скольжения с удельными давлениями более 1,2 МПа работают тормоза самолетов, ультрацентрифуги буровых лебедок.

Повышение износостойкости высокоскоростных узлов трения обычно связано с необходимостью выбора конструкционных материалов трущихся пар. В этом случае чаще всего речь идет о выборе материала для одного из трущихся тел, так как материал второго (контртела) может быть заранее заданным. Так, например, многие направляющие и контртела изготавливают из высокопрочных и рельсовых сталей, а материалы для скользящих по ним тел выбирают исходя из того, чтобы они обеспечивали низкий коэффициент трения, прогнозируемый износ, сохранение заданных прочности и термостойкости при износе, а также обладали необходимой технологичностью изготовления и были недефицитными.

Необходимость создания новых конструкционных материалов с повышенной износостойкостью при высоких скоростях скольжения связана с тем, что выпускаемые промышленностью фрикционные и антифрикционные материалы не всегда удовлетворяют требованиям, предъявляемым к их работе в высокоскоростных установках и узлах трения. В частности, такие антифрикционные материалы как баббиты, свинцовые бронзы, алюминиево-оловянные сплавы и т.д., хорошо зарекомендовавшие себя в подшипниках скольжения, работающих при скоростях скольжения до 10 м/с, обладают недостаточной износостойкостью при скоростях скольжения 10…30 м/с, а при скоростях скольжения более 100 м/с их практически невозможно использовать из-за низкой надежности и высокой интенсивности изнашивания. В таблице приведены данные интенсивности изнашивания ряда антифрикционных сплавов при удельном давлении 2,5 МПа и различных скоростях скольжения.

Интенсивность изнашивания антифрикционных сплавов

| Марка сплава | Твердость сплава в отливках НВ | Интенсивность изнашивания, I• 10 -7 , при скорости скольжения, м/с | ||||

| 28 | 100 | 120 | 200 | 280 | ||

| БрОЮЦ2Ф1 | 110 | 13 | 76 | 94 | 138 | 192 |

| БрОЗ,5Ц7С5Н1 | 67 | 16 | 85 | 108 | 154 | 240 |

| БрА11Ж6Н6 | 163 | 12 | 22 | 49 | 95 | 162 |

| ЦАМ 9-l,5JI | 95 | 55 | 118 | 147 | 204 | 450 |

| ЦАМ 10-5 Л | 100 | 43 | 92 | 128 | 183 | 378 |

| БК2 | 28 | 38 | 89 | 126 | 164 | 260 |

| БКА | 32 | 34 | 77 | 115 | 159 | 246 |

| 32Х06Л | 173 | 10 | 8 | 18 | 52 | 116 |

| 45Л | 187 | 7 | 12 | 21 | 66 | 128 |

| 110Г13Л | 197 | 9 | 7 | 6,5 | 5,2 | 14,8 |

| АО 20-1 | 50 | 24 | 82 | 142 | 206 | 294 |

| ВКЖЛС-2 | 100 | 12,5 | 65 | 105 | 154 | 256 |

| 110Г13ХБРЛ | 216 | 5,2 | 6,7 | 7,4 | 16,8 | 82 |

| 30ХГ2СТЛ | 188 | 13 | 18 | 51 | 164 | 275 |

При скоростях скольжения от 100 до 280 м/с интенсивность изнашивания бронз БрА11Ж6Н6, БрОЮЦ2Ф1 и БрОЗ,5Ц7С5Н, цинковых сплавов ЦАМ10-5 и ЦАМ4-3, баббитов БК2 и БКА и алюминиевосвинцовых сплавов АО20-1 и АО40-1, а также других цветных сплавов резко возрастает. Установлено, что износ трущихся поверхностей скользящих элементов при высокоскоростном трении обусловлен потерей механических свойств, большой адгезией и переносом нагретых и оплавляемых тонких поверхностных слоев на контртело, в качестве которого использовались диски из стали типа ШХ15ГС.

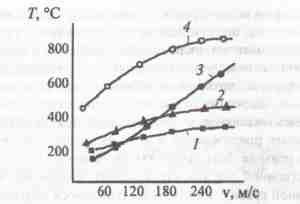

На рисунке приведена зависимость коэффициента/трения от скорости скольжения v при использовании в качестве смазки контртела масла М14В. При скоростях скольжения более 180 м/с происходит оплавление всех образцов и увеличение коэффициента трения. Увеличение коэффициента трения с ростом скорости скольжения объясняется резким увеличением площади контакта при оплавлении образца, что отмечается по изменению значений сил трения.

При увеличении удельной нагрузки на образцы и использовании для охлаждения стальных дисков газовых сред величины износа образцов из алюминиево-оловянных сплавов, баббита и бронз увеличиваются, особенно при скоростях скольжения 120…280 м/с.

Аналогичные данные коэффициента трения при различных скоростях скольжения приведены и для ряда экспериментальных литейных сталей и нихрома марки Х15Н60Ю. При удельном давлении МПа и скоростях скольжения 180…280 м/с коэффициент трения ряда литейных сталей ниже 0,12, т.е. значительно меньше, чем коэффициент трения бронз и алюминиево-оловянных сплавов. Следует отметить, что стали 32X06Л и 45Лне могут быть рекомендованы для изготовления деталей установок и узлов трения, работающих со скоростями скольжения более 200 м/с, так как при таких скоростях скольжения происходят заметные структурные изменения, возникают трещины на поверхностях контакта и их сплавление. При увеличении удельного давления до 3,5…4.5 МПа коэффициент трения при скорости скольжения 280 м/с повышается до 0,18…0,23, а на поверхности трения увеличивается количество следов термического размягчения, течения, оплавления, пластической деформации, что определяет повышенный износ образцов.

Низким коэффициентом трения при скольжении со скоростью 180….280 м/с обладают легированные стали 15Х13ФЛ, 20Х5ГЦЛ и 30Х4ФЕЛ. Образцы из этих сталей обладают также небольшим удельным объемным износом при скоростях скольжения 180…280 м/с и имеют мелкозернистую структуру.

В таблице показано изменение коэффициента трения образцов из экспериментальных автоматных сталей А45ХГЦЛ и А40ХФЦЛ и легированной хромистой стали 15Х13ФЦЛ, которые содержали до 0,35 % кальция. Коэффициент трения этих сталей при скоростях скольжения 180 … 280 м/с не превышает 0,05.

Подобное изменение коэффициента трения и низкий износ отмечаются при высоких скоростях скольжения конструкционной стали 23ХГС2МФЛ и легированной автоматной стали А40ХФЕЛ, содержащей 0,1…0,12 % селена.

На образцах сталей 15Х13ФЦЛ, 20Х5ГЦЛ и 30Х4ФЕЛ после их испытаний на износ на поверхностях трения появляется тонкая пленка, обладающая пониженным сопротивлением сдвигу в условиях газовых сред и разделяющая твердые фазы контактируемых тел. Можно предположить, что эти тонкие пленки обеспечивают снижение коэффициента трения и способствуют снижению износа.

Зависимость коэффициента трения от скорости скольжения экспериментальных автоматных сталей

| Коэффициент трения f при скорости скольжения v, м/с | |||||||||

| Марка стали | 120 | 140 | 160 | 180 | 200 | 220 | 240 | 260 | 280 |

| А45ХГЦЛ | 0,04 | 0,04 | 0,04 | 0,03 | 0,03 | 0,03 | 0,03 | 0,03 | 0,02 |

| А40ХФЦЛ | 0,06 | 0,05 | 0,05 | 0,05 | 0,04 | 0,04 | 0,04 | 0,04 | 0,03 |

| 15Х13ФЦЛ | 0,08 | 0,07 | 0,07 | 0,06 | 0,06 | 0,05 | 0,05 | 0,05 | 0,04 |

| Х15Н60Ю | 0,28 | 0,27 | 0,25 | 0,24 | 0,23 | 0,20 | 0,18 | 0,16 | 0,12 |

Этот вывод позволяет сделать сопоставительный анализ интенсивности изнашивания и величин коэффициента трения высоколегированных сталей 15X25TЛ и 12X18H10TЛ, для которых эти характеристики имеют более высокое значение. При скольжении с высокими скоростями образцов из сталей 15X25TЛ и 12H18H10TЛ отмечаются следы пластической деформации, трещин и сколов и отсутствие пленок. Подобные данные получены и при испытании других высоколегированных литейных сталей и сплавов.

Напротив, в низколегированных сталях и сплавах имеет место образование тонких пленок на поверхности скольжения, а следы пластической деформации отсутствуют.

Наряду со сталями 20Х5ГЦЛ и 30Х4ФЕЛ при трении без смазки и недостаточной смазке высокой износостойкостью обладают графитизированные стали, в частности сталь, содержащая 0,3…1,5 % меди; 0,9… 1,3 % кремния; 0,1…0,9 % сурьмы; 0,005…0,05 % редкоземельных металлов и 0,01…0,25 % кальция.

Износостойкость стали при высоких скоростях скольжения повышается при увеличении содержания зернистого перлита в структуре. После нормализации твердость этой стали в литых изделиях составляет 280… 360 НВ. Отсутствие анизотропии структуры по сечению отливок с толстыми стенками и высокие упругопластические свойства (αt = 0,8… 0,95 МДж/м 2 ) позволяет использовать эту сталь в условиях ударноабразивного износа с высокими удельными нагрузками и скоростями.

При скоростях скольжения 120…280 м/с температура поверхности трения легированных сталей достигает 500…1000 °С, вызывая значительные структурные и фазовые превращения в поверхностных слоях трущихся частей образцов.

Глубина структурно-измененного слоя в результате трения достигает 0,7… 1,2 мм.

Зависимость контактной температуры от скорости скольжения при удельном давлении 2,5 МПа: 1 — 20Х5ГЦЛ; 2 — 30Х4ФЕЛ, 3 — 15Х13ФЛ, 4 — 15Х25ТЛ

Для эксплуатации при высоких контактных температурах и скоростях скольжения могут быть рекомендованы теплостойкие стали, обладающие при 700… 1000 °С повышенными упругодинамическими свойствами. Разработана новая штамповая сталь, дополнительно содержащая 0,03…0,12 % кальция, 0,01 …0,05 % бора, 0,05…0,17 % титана и 0,01… 0,07 % азота. Названным требованиям эта сталь удовлетворяет при температурах до 900 °С, обладая высокой износостойкостью и динамической прочностью в пределах от 0,53 до 0,78 МДж/м 2 . Относительная износостойкость стали после закалки в масле и высокотемпературного отпуска в условиях ударного истирания с высокими скоростями в 1,6…2,0 раза выше стандартной стали 5XHMJI. Эта сталь обладает низким коэффициентом трения при удельных давлениях 1,6…2,0 МПа и скоростях скольжения 200…280 м/с и высоким пределом коррозионно-кавитационной усталости.

Под влиянием тепловых импульсов при высоких скоростях скольжения происходит зарождение и рост несплошностей, точечных и линейных дефектов на стальных контактирующих поверхностях, которые могут объединяться, достигая значительных размеров, что ускоряет наступление критической стадии разрушения.

Сложность и своеобразность процесса разрушения стали при высоких удельных давлениях и скоростях скольжения подтверждается многообразием элементов и продуктов трения, возникающих на поверхностях нагруженных образцов, в частности таких, как пластические деформации, напряжения, структурные и фазовые изменения, микротрещины, оксидные пленки, температурный градиент, импульсные механические удары и т.п.

Пленки оксидов, обычно возникающие на поверхности, постепенно увеличиваются по толщине до определенной величины, а при достижении предельных значений внутренних напряжений они отшелушиваются, затем растут снова и т.д. Такие пленки вступают во взаимодействие с оксидными пленками на поверхности контртела, защищают от глубинного вырывания металла, но не предотвращают контактирующие поверхности от деформации металла, включая его царапание и микрорезание. Повторно действующие нагрузки приводят к усталостным разрушениям поверхности образцов, которые особенно характерны для баббитов на свинцовой основе, имеющих невысокую усталостную прочность. Образцы из алюминиево-оловянных сплавов АО20-1 и АО40-1 также имеют много усталостных повреждений в виде выкрашивания и трещин после испытаний при повышенных скоростях скольжения.

Для качественной оценки структурных изменений и установления их количественной связи с интенсивностью износа материалов при высоких скоростях скольжения необходимо отметить периодический характер структурных изменений при трении, который интересен с точки зрения энергетических представлений о разрушении литейных сплавов. Однако следует отметить, что если глубину зоны, претерпевшей пластическую деформацию при трении, можно непосредственно оценить, то определить толщину слоя литого изделия, подвергшегося разрушению, можно только путем анализа толщины частиц износа и сечения образцов и контртела. Кинетику образования частиц износа в условиях трения при работе высокоскоростных установок и узлов трения можно рассматривать, привлекая механизм адгезионного износа и представления о мало- и многоцикловой усталости.

Можно сделать вывод о накоплении повреждений в подповерхностных слоях в результате многократного воздействия неровностей контртела на материал образца и заключение о том, что усталость является естественной причиной разрушения поверхностей трения при высоких скоростях скольжения. В целом для литейных сплавов теория износа отслаивания может быть применима, так как при разрушении их действует механизм образования и распространения подповерхностных трещин.

Выбор и обоснование оптимальных износоустойчивых структур усложняются многообразием видов трения и условий контактирования. Имеется практический материал по металлофизическому анализу структурных превращений, протекающих при трении, и по износостойким структурам, который позволяет сделать рекомендации. Возникла также необходимость обобщения исследований и опыта машиностроительных предприятий по использованию износостойких литейных сплавов, которые во многих случаях обеспечивают высокую надежность работы деталей машин и механизмов.

Развитие физики твердого тела и металловедения позволило теоретически обосновать процессы изнашивания металлов и сплавов большой твердости и пластичности при отсутствии хрупкости, устойчивость против воздействия высоких температур и давлений при изнашивании, наибольшее различие в коэффициентах теплового расширения фаз, равномерность распределения легирующих компонентов в сплавах и термическая устойчивость фаз в широком интервале температур и давлений.

Список тематических статей

Трением называется известный всем процесс механического взаимодействия предметов, находящихся в контакте друг с другом, он бывает внешним и внутренним. Внешний процесс происходит при относительном перемещении тел в плоскости касания. То есть, если взять один предмет и начать скользить им по поверхности другого. Внутренняя (вязкая) разновидность процесса появляется при смещении друг относительно друга параллельных слоёв жидкости, газообразного или твёрдого тела, подвергнутого деформации. Таким образом, слои любого материала, находящегося в газовой или жидкостной фазе, также трутся между собой.

Рассматриваемый коэффициент относится к понятию внешнего трения. Это взаимодействие и возникающие при нем силы изучаются в разделе физики под сложным названием механика фрикционного взаимодействия или трибология.

Разновидности сил

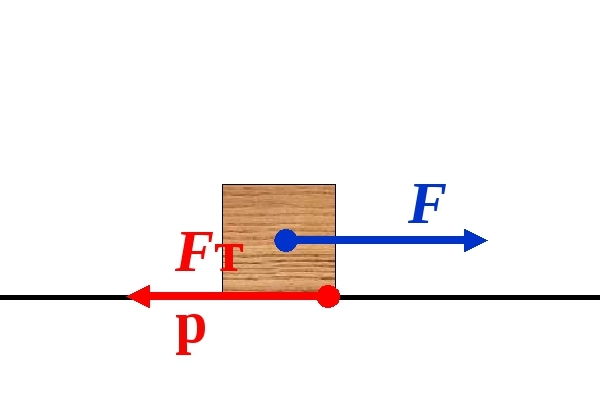

Силовые векторы, возникающие в случае соприкосновения тел в твердом, жидком или газообразном агрегатных состояниях работают в соответствии с законами Ньютона. Сила трения по этим законам направлена в противоположную движению сторону. Так же ее вектор противоположен направлению сил, стремящимся привести предмет в движение.

Рис.1. Векторы сил при трении

Таким образом, можно утверждать, что в случае движения касающихся тел, одного относительно другого, происходит взаимодействие, известное как трение скольжения. Этот процесс сопровождается возникновением определенного усилия – силы трения скольжения. Соответственно при ее численном описании применяется коэффициент трения скольжения.

Упрощенно значение описанных выше сил при скольжении рассчитывается по формуле:

Fтр = k * N, в которой

k — описанный выше коэфф-т,

N — сила нормальной реакции опоры.

Другая разновидность рассматриваемого процесса – трение качения. Сила такого взаимодействия тел находится по следующей формуле:

Fтр= Ктр *(Fn/r), где Ктр - коэфф-т трения, Fn - прижимающая сила, r - радиус катящегося предмета.

Для примера значения коэффициента при качении пневматической шины по асфальту варьируется от 0,006 до 0,02.

Коэффициент трения скольжения

Величина, применяемая к паре материалов и характеризующая поверхности при их скольжении друг относительно друга, называется коэффициентом трения скольжения. Эта постоянная для каждых двух материалов обозначается буквой μ и определяется опытным путём.

Коэффициент трения этого типа зависит от свойств материалов, качества поверхности, наличия смазок и т.д. Массы тел на его значение не влияют. Примечательно, что значение коэффициента находится в незначительной зависимости и от скорости перемещения тел. Несмотря на это, обычно до простоты расчетов его значение считают постоянной величиной.

Численные значения данного коэффициента трения для некоторых пар материалов.

- Каучук по металлу – от 0,55 до 0,8.

- Фторопласт по нержавеющей стали – от 0,064 до 0,080.

- Фторопласт-4 по фторопласту – от 0,052 до 0,086.

Таким образом можно вывести, что из представленных материалов именно фторопласты «трутся» друг о друга с наименьшими потерями, то есть скользят, особенно друг по другу, лучше всего. Прочие полимеры и особенно резины, как видно из представленных данных, скользят даже по металлу гораздо хуже. Коэффициенты таких пар материалов близок к единице.

Читайте также: