Что лучше гидроабразивная или лазерная резка металла

Обновлено: 05.10.2024

Каждый из способов раскроя листового материала имеет свои плюсы и минусы. В зависимости от толщины и типа обрабатываемых материалов стоит отдавать предпочтение тому или иному способу обработки.

Технология резки

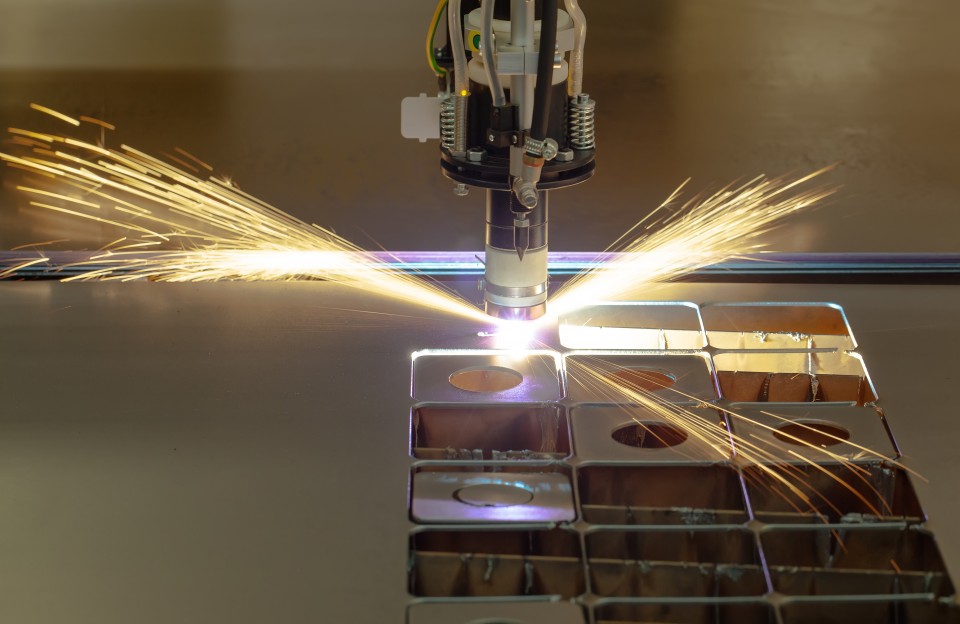

Технология лазерной резки. Лазерная резка выполняется при помощи сфокусированного луча лазера. В проектируемых местах реза луч лазера нагревает материал до температуры плавления (разрушения), одновременно струей газа убирая расплавленный материал.

Правильная термическая обработка с помощью лазерной резки исключает любые дополнительные механические воздействия на материал. Появление кромок или нагара возможно в случаях неверно подобранной программы для резки, сложного химического состава материала, либо сильно загрязненного материала, например, проржавевшего металла. Нагар также может появляться в случаях, когда диаметр обрабатываемых отверстий меньше толщины материала.

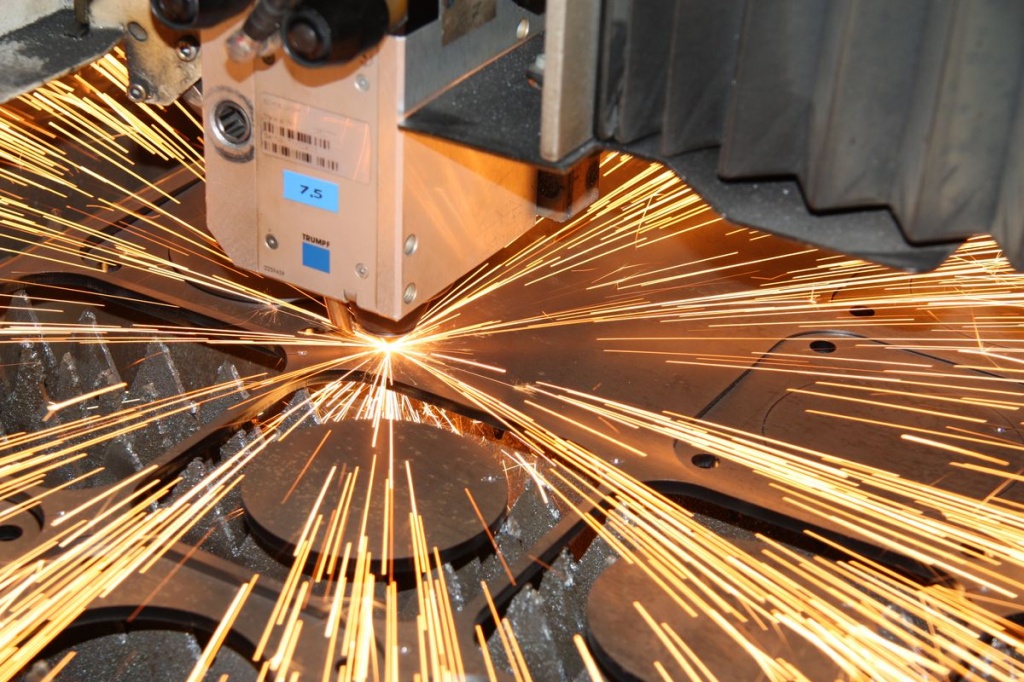

Технология плазменной резки заключается в формировании струи плазмы. Между электродом и соплом зажигается электрическая дуга, в сопло подается газ, который при взаимодействии с электрической дугой нагревается до температуры 5 000 – 30 000 градусов и превращается в плазменную струю.

Технология гидроабразивной резки основывается на обработке материала водяной струей, подаваемой в режущую головку станка под сверхвысоким давлением. Принцип резки заключается в герметизированной воде, смешанной с абразивным материалом (кварцевым и гранатовым песком, зернами карбида кремния, корунда, частицами силикатного шлака), которая под высоким давлением выбрасывается из узкого сопла аппарата.

Гидроабразивная резка является единственной, при которой исключаются пригорание и оплавление материала в области разреза, а также деформация заготовки, так как ее технология предусматривает использование воды, при которой отсутствует термическое воздействие на материал.

Качество реза и цена

В зависимости от толщины и типа обрабатываемых материалов стоит отдавать предпочтение тому или иному способу обработки.

Лазерная резка идеально подходит для широкого спектра материалов (черная сталь, нержавеющая сталь, оцинкованная сталь, титан, дерево, пластик, резина, пр.). Оптимальные толщины, при которых лазерная резка справляется со своей задачей – до 20 мм (сталь). Точность лазерных установок достигают 0,02-0,05 мм, что позволяет ей вырезать сложные по конфигурации фигуры и обеспечивает высокую точность углов.

Цена лазерной резки при этом ниже плазменной и гидроабразивной резки, особенно ощутима ценовая разница при обработке материалов до 10 мм – у лазерного раскроя значительно выше скорость обработки и меньше стоимость расходных материалов, что в целом снижает себестоимость работы.

Плазменная резка не менее прекрасно справляется практически с тем же спектром материалов, что и лазерная резка, за исключением тех, что не проводят ток. Также следует учитывать, что при резке тонких материалов из-за высокой температуры в зоне резания может возникнуть коробление контуров заготовок, в связи с чем для тонких материалов плазменная резка является нецелесообразной.

Цена плазменной резки немного выше, чем лазерная резка, что обуславливается менее износостойкими расходными материалами. При сравнении стоимости самих установок лазерной и плазменной резки однозначно можно сказать, что станки плазменной резки дешевле, однако дальнейшее их обслуживание дороже лазерных установок. Тем не менее, плазменная резка обладает более широким диапазоном толщин металлов, нежели лазерная резка, поэтому при толщинах более 20 мм плазменная резка по цене и производительности несомненно будет лидировать, так как себестоимость следующей альтернативны при обработке толстых материалов – гидроабразивная резка – еще более дорогая за счет относительно высокой стоимости установки, ее обслуживания и расходных материалов.

Гидроабразивная резка является альтернативой лазерной и плазменной резки, и в некоторых случаях – единственно возможной. Данный способ отлично справляется со сложными контурами с точностью до 0,025-0,1 мм. Гидроабразивная резка одинаково хорошо справляется с обработкой материала маленьких и больших толщин, однако скорость работы, стоимость и частота замены расходных материалов проигрывают лазеру и плазме.

Цена гидроабразивной резки для тонких материалов значительно уступает лазерной резке, при этом плазменная резка для тонких материалов не подходит. При обработке материалов толщиной свыше 20 мм (сталь) по качеству гидроабразивной резке не уступает плазменная резка, однако ее себестоимость и цена самой услуги гидроабразивной резки будет выше в связи с более высокой потребностью в комплектующих и расходных материалах.

Подводя итоги сравнения, выделим основные параметры рассматриваемых методов резки

| Вид обработки | Технология | Форма обработки | Обрабатваемый материал | Обрабатываемая толщина материала | Скорость обработки | Точность обработки | Деформация материала | Конусность | Стоимость обработки |

|---|---|---|---|---|---|---|---|---|---|

| Лазерная резка | Резка лазерным лучом | Твердый материал, не отражающий луч | До 30 мм | Высокая | 0,02 - 0,05 мм | Минимальная, не заметна | Менее 1° | низкая (от 7 руб/метр) | |

| Плазменная резка | Резка струей плазмы |  | Токопроводящий материал (металлы) | До 100 мм | Высокая | 0,1 - 0,5 мм | Небольшая | 3 - 10° | средняя (от 18 руб./метр) |

| Гидроабразивная резка | Резка водой с абразивом | Любой твердый материал | До 400 мм | Высокая | 0,25 - 0,1 мм | Отсутствует | Менее 1° | высокая (от 25 руб./метр) |

Заключение

Лазерная резка является лидером в обработке тонких и средних толщин, при этом ее ограничение – отражающие луч материалы (к ним могут относиться цветные металлы определенных сплавов). Лазер гарантирует высокое качество и высокую производительность при достаточно низких ценах.

Плазменная резка отлично подходит для работы со средними и толстыми толщинами, но ограничивается токопроводящими материалами и не подходит для тонких толщин. Плазма обладает средней производительностью, но приемлемыми ценами и хорошим качеством реза с наличием небольшой конусности.

Гидроабразивная резка великолепно справится с любым твердым материалом, однако при обработке тонких материалов она проигрывает лазерной резке в скорости и цене, а при обработке толстых материалов проигрывает в цене плазменной резке, но компенсирует это высоким качеством реза с отсутствуем деформации материала.

ЧИТАЙТЕ ТАКЖЕ

Виды стали

Черная металлургия производит множество видов стали с разнообразными характеристиками. Основным отличием стали от других металлов является плотность, теплоемкость и температура плавления.

Виды резки металла

Технологический процесс резки на отдельные заготовки металла постоянно совершенствуется и улучшается. Его используют в различных областях производства, строительства и машиностроения.

Технологии металлообработки

Металлообработка – технологический процесс, в котором происходит изменение характеристик или формы металлов и их сплавов, воздействуя на них физически. с древних времен известна эта технология, которая не теряет востребованности и сейчас. Современные способы обработки металла позволяют создавать высокоточные механизмы и уникальные конструкции.

Полимерное (порошковое) покрытие – что это, оборудование и этапы окраски

Порошковая покраска – это метод получения высоко защитного полимерного покрытия с декоративными свойствами. Иными словами, порошковая покраска не только позволяет преобразить эстетически вид продукции, но и позволяет продлить службу того или иного товара, за счёт более длительной защиты материала от коррозии.

Классификация резцов для токарного станка по металлу

Специалисты, которые используют резцы для выполнения работ по металлу, прекрасно осведомлены о видах этих инструментов. Тем, кто сталкивается нечасто с токарными резцами, сложно разобраться в разнообразии видов, которые представлены на современном рынке.

МЕТОДЫ ПРАВКИ (ВЫПРЯМЛЕНИЯ) ПРОВОЛОКИ

Как правило при крупносерийном производстве, используют проволочные бухты различного тоннажа, от 100 кг и до 1 т, делается это для создания беспрерывного производства. Поэтому зачастую, гибочное ЧПУ оборудование уже включает в себя какую-либо технологию правки проволоки. Правка проволоки представляет собой операцию по выравниванию металлического прута (проволоки, арматуры). Существуют различные методы выпрямления проволоки из бухт, наиболее востребованными являются такие технологии как:

Виды проволокогибочного ЧПУ оборудования

Обзор наиболее часто используемых видов гибки проволоки на ЧПУ оборудовании: гибка одноконсольным, двухконсольным и 3D оборудованием.

Технология процесса полимерного покрытия

Порошковая покраска (полимерное покрытие) алюминия, нержавеющей и оцинкованной стали осуществляется с целью декорирования и антикоррозийной защиты. Кто-то может удивиться, для чего красить данные виды металлов, ведь у них уже есть антикоррозийные свойства, однако, несмотря на это порошковое покрытие замечательно продливает срок жизни данных материалов под суровыми условиями эксплуатации, таких, как попадание прямых солнечных лучей, влаги, температурных перепадов и агрессивных химикатов.

Лазерная или гидроабразивная резка? Сравнительная характеристика

В практике выполнения разделительных операций с листовыми материалами в условиях мелкосерийного и единичного производства преимущества зачастую получают технологии локального разделения материала, основанные на раскрое из цельного фрагмента заготовок с различной конфигурацией. Это позволяет использовать не специализированное, а универсальное оборудование. Гидроабразивная и лазерная резка распространённые представители подобных технологий, какой отдать преимущество?

Лазерная резка металлов: принцип и сущность процесса

Метод резки лазерным лучом происходит вследствие воздействия на поверхность раздела высококонцентрированного теплового источника, при этом тепловая мощность лазерного луча составляет не менее 100 МВт/см 2 . В подобных условиях любой материал претерпевает световую эрозию – разрушение. Процесс лазерной резки происходит в несколько этапов: нагрев, плавление и размерное испарение.

Таким образом, непосредственно перед разрушением в слоях разрезаемого материала происходят сложные термофизические процессы, обуславливающие изменение его структуры и свойств в приконтактных зонах. Мощность оборудования для лазерной резки определяет длительность каждого из вышеперечисленных этапов.

Станок для лазерной резки состоит из:

- Инструментального блока, в котором размещается лазерная головка;

- Портальной рамы, с помощью которой производится позиционирование заготовки;

- Рабочего стола с устройствами, обеспечивающими трёхкоординатную фиксацию разрезаемого материала;

- Источника питания лазера;

- Насосно-вентиляционной системы, производящей удаление продуктов эрозии из зоны обработки.

Все виды оборудования лазерной резки оснащаются системами ЧПУ, управляемыми от программно от бортового компьютера.

Преимущества и недостатки

Несомненными достоинствами процесса считаются:

- Высокая производительность, которая практически не зависит от механических характеристик разъединяемого материала, а также от его структуры.

- Возможность минимизировать непроизводительные потери при резке, поскольку ширина лазерного пучка не превышает 10..20 мкм.

- Высокое качество разреза, исключающее возможность неконтролируемого размерного плавления материала. Таким образом, отпадает потребность в последующей доводки плоскости разделения до требуемых параметров шероховатости.

- Универсальность процесса. При помощи лазерного луча можно не только разрезать материал, но также получать сложные по конфигурации отверстия, щели и пазы, производить упрочняющую обработку и т.д.

Недостатки лазерных технологий проявляются в следующем:

- Оборудование весьма дорого и сложно в наладке, а потому требует специально обученного персонала. Лазерная резка при малых программах выпуска далеко не всегда рентабельна.

- Высококонцентрированное термическое воздействие на поверхность вызывает её коробление, с соответственным изменением пространственных размеров заготовки. Обработку тонких изделий из металлов с высокой теплопроводностью лазером не выполняют.

- Не всегда в конечной заготовке после лазерной резки сохраняется та микроструктура, которая требуется для долговременной эксплуатации готовой детали.

- Выделение газов при резке лазером вынуждает выделять под такое оборудования обособленные зоны.

Гидроабразивная резка: технология и оборудование

Обработка металла водой, которая подаётся в производственную зону под большим давлением (более 4000..5000 ат), может вызывать локальное разрушение. Однако, значительно более эффективным признано сочетание двух потоков: водной струи (со скоростью более 1000..1200 м/с) и потока мелкодисперсных абразивных частиц, например, кварцевого или гранатового песка. При подобном комбинированном воздействии на поверхность, местное разрушение происходит и за счёт гидравлического воздействия струи и, вследствие, механической эрозии материала от твёрдых частиц абразива.

Гидроабразивная резка металла выполняется гидравлическим резаком, представляющим собой инструментальную головку, в выходной части которой имеется сопло. Туда вводятся, постоянно перемешиваясь, поток воды под высоким давлением и подготовленный (отфильтрованный по фракциям и высушенный) абразив. По мере приближения сопла к разрезаемой поверхности давление потока возрастает до показателей, превышающих предел прочности обрабатываемого материала. В результате последний разрушается по линии перемещения резака. Отработанные абразивные частицы вместе с водой удаляются через систему фильтров насосной установкой и подготавливаются для дальнейшего применения.

Технологическими характеристиками процесса являются:

- Точность разделения: зависит от размеров абразивных частиц (они не должны превышать 500..600 мкм, иначе резка будет некачественной);

- Расход абразивной составляющей: у современных станков она не превышает 45..50 г/с;

- Производительность резки. Она зависит от вида разделяемого материала и его толщины, максимально 1,5 м/мин.

С целью уменьшения уровня шума при работе оборудования, координатный стол с резаком помещают в ванну с водой. Это способствует эффективному гашению кинетической энергии струи и увеличивает долговечность оборудования.

Преимущества и ограничения

- Отсутствие нагрева разделяемой заготовки, максимальная температура которой не превышает 70..90 0 С. Таким образом, её коробление исключается, а точность возрастает.

- Возможность вести обработку изделий значительной толщины – до 250…300 мм (иные способы разделения толстых заготовок неэффективны из-за высоких энергозатрат).

- Пригодность процесса для резки любых материалов, в том числе хрупких – стекла, камня и т.д.

- Высокая чистота разреза, поскольку поверхность не оплавляется, что неизбежно при всех способах термического разделения исходных заготовок.

Недостатки гидроабразивной резки:

- Сложность и громоздкость технологического оборудования.

- Малая долговечность сопла: заточка инструмента вследствие его интенсивного износа потоком абразивных частиц должна выполняться после каждой рабочей смены.

- Повышенный уровень шума во время работы.

- Возможность коррозии металла в процессе обработки, что вынуждает незамедлительно высушивать заготовки после резки.

Суммируя, можно сделать вывод о том, что для тонко- и среднелистовых металлов, а также необходимости выполнять разделительные операции более пригодны лазерные установки. Для повышения функциональности процесса при разделении толстолистового металла, при одновременном обеспечении высокого качества реза, а также при обработке нержавеющей стали, цветных металлов и сплавов и т.д. превосходство имеет гидроабразивная резка.

Адрес: Россия, 195030, г. Санкт-Петербург,

ул.Коммуны, д.67, лит. Ж, а/я 36. (территория завода “Пластполимер”)

© 2022 «ОХТА»

Виды резки металла

Абразивная резка

Это один из наиболее экономичных и надежных способов разделения металла на заготовки. Данный производственный процесс может выполняться вручную либо с помощью специальных станков. Режущим элементом в обоих случаях служит вращающийся абразивный диск. Такая резка сортового и листового металла может осуществляться следующими способами:

● Машинный. Выполняется на универсальных станках и обеспечивает высокую точность обработки – с погрешностью не больше двух миллиметров.

● Ручной. Предусматривает использование болгарки с абразивными сменными дисками.

В обоих вышеупомянутых случаях основным рабочим органом служит абразивный диск, обычно из карбида кремния, снабженный вулканитовой связкой. Иногда может использоваться алмазный круг, снабженный бакелитовой связкой.

Газовая технология

С помощью газовой резки обрабатывают низколегированные марки стали либо мягкие сплавы, характеризующиеся низким содержанием углерода, а также других металлов. При ее использовании заготовки нагревают пламенем газа нужной температуры. Металл после нагревания воспламеняется, образуя окислы, которые после этого выдуваются кислородной струей. При использовании газовой технологии получают высококачественные детали нужной толщины с минимальными производственными и временными издержками.

Гидроабразивная резка

ГАР – один из самых эффективных и быстрых способов обработки металлов. В основе данного технологического процесса лежит водная эрозия материалов, сутью которой является вымывание твердой структуры после нарушения целостности кристаллической решетки. Жидкость при применении данного метода подается под высоким давлением. Толщина подаваемой струи может составлять 0,5-1 мм. Чтобы ускорить процесс обработки, в жидкость добавляют абразивные мелкодисперсные материалы.

Данная технология имеет ряд преимуществ в сравнении с плазменно-лазерными и механическими способами раскроя. Точность раскроя при ее использовании составляет 0,1 мм, благодаря чему расход исходного сырья существенно уменьшается. Применяемое для этой технологии оборудование дает возможность программировать сложную траекторию перемещения направляющего сопла, что позволяет получать детали различных конфигураций, включая самые сложные. Эти делали изготавливаются из различных материалов, существенно различающихся между собой своими эксплуатационными характеристиками.

Ленточнопильная резка

Механические способы резки, в том числе, ленточнопильная, пользуются традиционной популярностью. Технологический процесс при использовании этого способа состоит в следующем. Остро заточенные резцы, обладающие более высокой, чем обрабатываемый материал, твердостью, постепенно срезают с него небольшие частицы металла.

Недостатки данного метода – это недостаточно высокая скорость раскроя и высокая стоимость обработки. Дополнительное время требуется на то, чтобы зафиксировать в тисках установки металлопрокат, который затем будет подвергаться обработке. При использовании ленточнопильного станка выполнять фигурную резку невозможно, что также можно отнести к недостаткам данного метода.

Лазерная резка

Использование лазера для обработки металла – это современный метод резки изделий листового проката. Эта технология предусматривает применение луча регулируемой мощности, направляемого на подвергающуюся обработке поверхность и оказывающего воздействие на материал. Применение этого метода обеспечивает чрезвычайно высокую степень точности.

Большая точность сделала лазерную технологию высоко востребованным методом обработки самых разных материалов – и металлических (латуни, стали, меди, алюминиевых сплавов), и неметаллических (дерева, оргстекла, ткани, пластика). Получаемые при использовании данного метода металлические заготовки используются в сельскохозяйственной, приборостроительной, металлургической, машиностроительной, нефтегазовой и прочих отраслях.

Плазменная резка

Этот метод обработки металлов является более точным, быстрым и универсальным в сравнении с традиционными. При его использовании на материал воздействует струя высокотемпературной плазмы. Мощность этой струи дает возможность резать металлы, толщина которых достигает сорока миллиметров.

С помощью плазменной технологии раскроя получают высококачественные изделия, используемые в сельскохозяйственной, металлургической, приборо- и машиностроительной отраслях, а также в промышленном производстве. С ее помощью создают красивые декоративные элементы из различных сплавов, включая тугоплавкие. Используя данный метод, обрабатывают самые разные металлы, такие как нержавеющая легированная и углеродистая сталь, медь, латунь, алюминий и многие другие.

Технологический процесс резки на отдельные заготовки металла постоянно совершенствуется и улучшается. Его используют в различных областях производства, строительства и машиностроения. В сравнении с технологиями пятнадцатилетней давности, он стал в несколько раз более точным. Существенно возросла производительность работы используемого оборудования. Были внедрены новые методы обработки материалов, позволяющие производить высококачественную продукцию.

В зависимости от особенностей воздействия на обрабатываемый материал, резку металлов подразделяют на термическую и механическую. По способу управления выделяют автоматизированную и ручную резку. Газокислородный и абразивный способы резки различных металлов являются наиболее экономичными. К числу самых дорогих относятся гидроабразивная и лазерная технологии. Плазменная и ленточнопильная резки обеспечивают получение оптимального соотношения показателей «цена/качество». Выбирая подходящую технологию, следует руководствоваться не только такими критериями, как качество и цена, но и следующими параметрами:

Сравнение гидроабразивной, лазерной и плазменной резки

Предприниматель, который планирует открыть мастерскую по резке материалов, встает перед проблемой выбора оборудования. Какой станок купить: лазерный, плазменный или гидроабразивный? Какая технология будет более рентабельной, надежной и универсальной?

Тот, кто уже использовал различные методы резки, дает рекомендации, основанные на собственном опыте. Один убеждает сначала купить гидроабразивный станок средней ценовой категории, потом дополнить его плазмой и, при необходимости, лазером. Другой запрашивает желаемый уровень качества: при низком эстетическом уровне советует плазменную резку, при высоком – гидроабразивную. Третий говорит, что нет смысла приобретать оборудование для гидрорезки, если не использовать все его широкие возможности, а для резки тонкого металла вполне достаточно и лазера.

Давайте посмотрим, на какие особенности методов резки опираются опытные мастера. Сравним различные технологии, рассмотрим их преимущества и недостатки.

Лазерная или гидроабразивная?

В одном из зарубежных исследовательских институтов был проведен любопытный эксперимент. На лазерный и гидроабразивный станки положили по одинаковому пакету из тонких металлических листов (по 0,3 мм). Оказалось, что пакет из 20 и менее листов быстрее и экономичнее резать лазером, более толстый пакет – гидроабразивной струей.

В пользу гидроабразивной технологии говорят и другие факты:

- Температура в зоне реза не превышает 90 градусов, что значительно расширяет перечень раскраиваемых материалов. В обработанном материале отсутствуют термические деформации кромок. Прочностные свойства одинаковы по всему объему готовой детали.

- Резка водой безопасна и экологична. В процессе не образуются токсичные летучие вещества и пылевая взвесь. При использовании лазера для резки пластмасс и композитов эти негативные явления необходимо нивелировать, а это приводит к дополнительным расходам.

- Применение лазера допустимо для металла толщиной не более 20 мм (идеально – до 5-6 мм) с низким коэффициентом отражения. Например, медь резать на лазерном станке не допускается.

- Водоабразивная струя отлично режет стекло, которое лазер проходит насквозь, не разрушая. Водный режущий инструмент незаменим для ламинированного металла, материалов со сложными оптическими эффектами, текстиля, бумаги, кожи.

Средняя стоимость лазерного станка выше, чем гидроабразивного. Однако второй дороже в обслуживании из-за необходимости в покупке абразивного материала и сопел, которые регулярно выходят из строя.

Плазменная или гидроабразивная?

Плазменная установка – самый демократичный по цене вариант, как в отношении первоначальных вложений, так и в эксплуатации. Ее выбирают для выполнения простых резов по черному металлу толщиной до 150 мм.

При обработке цветных металлов велик риск серьезного оплавления кромок. Приходится оставлять припуски по всему периметру для дальнейшей финишной обработки изделия, что приводит к увеличению расхода материала. При резке титана также возникают дефекты.

Главное преимущество плазменного оборудования – высокая скорость работы: в 4 раза быстрее лазерного и 8 раз быстрее гидроабразивного. Зато на машиностроительную точность готовых деталей можно не рассчитывать.

Можно сделать вывод о том, что прямая конкуренция между плазменной, лазерной и гидроабразивной технологией отсутствует. У каждой из них – своя ниша.

Лазер выигрывает в скорости на тонких материалах. Плазменная технология максимально экономична. Ее успешно используют для простого раскроя низкоуглеродистой стали и других токопроводящих металлов. Термические способы требуют особого внимания к обеспечению взрыво- и пожаробезопасности производства.

Гидроабразивный станок показывает непревзойденную точность и качество реза. Он универсален, поскольку оптимально подходит для изготовления сложных по форме фигур из самых разных материалов: стекла, керамики, натурального и искусственного камня, любых металлов и тугоплавких сплавов.

Преимущества гидроабразивной резки над лазерной при работе с металлом

Практически все сферы производства нуждаются в металлических деталях различного размера и конфигурации. Для их изготовления используется оборудование, выбор которого определяется объемами производства, видом металла, техническими характеристиками требуемых изделий.

Если крупные компании, выполняющие широкий спектр работ по обработке металлов, могут позволить себе закупить несколько видов оборудования под разные задачи, то средним и малым предприятиям зачастую приходится выбирать наиболее универсальный вариант. Мы рекомендуем использовать гидроабразивную резку, как наиболее оптимальную технологию по сравнению с фрезерованием, лазерной и плазменной резкой.

Давайте рассмотрим, в чем заключаются преимущества гидроабразивной резки над лазерной при работе с металлом.

Отсутствие температурного воздействия

Как следует из названия технологи, гидроабразивная резка металла подразумевает использование в качестве режущего инструмента струи воды, смешанной с абразивом. При подаче под высоким давлением она режет металл быстро и аккуратно, причем температура в зоне реза составляет не более 80-90 градусов.

- полностью отсутствует окалина

- кромки детали не нуждаются в дополнительной обработке

- абсолютно исключено коробление тонколистового металла

- металл не меняет свою структуру, что особенно важно для легированных и нержавеющих сталей

При лазерной резке легирующие добавки, входящие в состав сплава, образуют оксиды, что приводит к зашлаковыванию шва. Кроме того, для низкоуглеродистых холоднокатаных сталей тепловой эффект может проявляться снижением твердости края материала. При резке лазером среднеи высокоуглеродистых сталей на поверхности кромок образуется мартенсит с повышенной твердостью. Однако данный результат нельзя считать положительным, поскольку высока вероятность появления микротрещин из-за неоднородности материала.

Толщина металлической плиты до 300 мм

Гидроабразивный станок успешно разделяет заготовки толщиной до 250-300 мм. Эффект конусности нивелируется за счет резки с помощью специальной 5-осевой головы. Программа, загруженная в оборудование, автоматически подбирает скорость и другие параметры обработки для получения заданной шероховатости.

Лазер обычно применяют для резки металлических заготовок толщиной не более 40 мм (для черного металла) и 5 мм (для меди и сплавов). Использование лазерного станка для металлических плит большой толщины не является экономически целесообразным:

- чем толще заготовка, тем ниже качество реза

- для работы с толстыми плитами нужна лазерная установка повышенной мощности, дорогая как в покупке, так и в эксплуатации

Резка любых металлов

Гидроабразивная резка доступна для всех металлов: от меди до титана. Меняется только скорость обработки, которая напрямую зависит от физико-химических свойств материала. Сравните максимальные скорости для заготовок толщиной 10 мм:

- нержавеющая сталь SUS304 — 320 мм/мин

- алюминий — 850 мм/мин

- латунь — 450 мм/мин

- бронза — 400 мм/мин

- инструментальная сталь — 16 мм/мин

- сталь 3 — 350 мм/мин

Покупка лазера сразу ограничивает предприятие в обработке многих металлов. Высокая отражательная способность алюминия и его сплавов значительно осложняет лазерную резку. Дополнительные проблемы создает повышенная теплопроводность материала. В области кромок легко образуются микротрещины, снижающие усталостную прочность металла. Аналогичные трудности возникают при лазерной резке меди, латуни, олова и нержавеющей стали. Плохое поглощение излучения приводит к резкому снижению скорости обработки.

Титан при лазерной резке с применением кислорода или азота вступает с газом в химическую реакцию. В результате образуется толстый слой нитридов и оксидов. При использовании гелия велик риск образования α-структуры, которая негативно сказывается на усталостной прочности.

Безопасность

Лазер создает повышенный уровень пожарной опасности, что вкупе с выделением газов приводит к необходимости оборудовать специальное помещение. Гидроабразивный станок можно поставить в любом месте, где позволяет площадь и прочность основания.

Очевидно, что во многих случаях гидроабразивный станок является наиболее предпочтительным. Если вы работаете с различными металлами, свяжитесь с нами. Квалифицированный специалист компании «Р-Гарнет» скомплектует станок по индивидуальному заказу с учетом требований вашего производства.

Читайте также: