Что называется рубкой металла

Обновлено: 18.05.2024

Рубкой называется обработка металла режущим и ударным инструментом, в результате которой удаляются (срубаются, вырубаются) излишние слои металла или разрубается на части металл, предназначенный для дальнейшей обработки и использования. В качестве режущего инструмента в слесарном деле употребляется обычно зубило или крейдмейсель, а в качеству ударного инструмента — простые или пневматические молотки.

При помощи рубки можно производить:

— удаление (срубание) излишних слоев металла с поверхностей заготовок;

— выравнивание неровных и шероховатых поверхностей;

— удаление твердой корки и окалины;

— обрубание кромок и заусениц на кованых и литых заготовках;

— обрубание после сборки выступающих кромок листового материала, концов полос и уголков;

— разрубание на части листового и сортового материала;

— вырубание отверстий в листовом материале по намеченным контурам;

— прирубание кромок в стык под сварку;

— срубание головок заклепок при их удалении;

— вырубание смазочных канавок и шпоночных пазов.

Рубка производится в тисках, на плите или на наковальне; громоздкие детали могут обрабатываться рубкой в месте их нахождения. Для рубки лучше всего подходят стуловые тиски; на параллельных тисках производить рубку не рекомендуется, так как их основные части — губки, изготовленные из серого чугуна, часто не выдерживают сильных ударов и ломаются.

Обрабатываемая рубкой деталь должна быть неподвижна. Поэтому небольшие детали зажимают в тиски, а крупные детали кладут на верстак, плиту или наковальню или же ставят на пол и хорошо укрепляют. Независимо от того, где производится рубка, установка деталей по высоте должна быть сделана в соответствии с ростом работающего.

Приступая к рубке, слесарь прежде всего подготовляет свое рабочее место. Достав из верстачного ящика зубило и молоток, он кладет зубило на верстак по левую сторону тисков режущей кромкой к себе, а молоток — с правой стороны тисков бойком, направленным в сторону тисков.

При рубке надо стоять у тисков прямо и устойчиво, так, чтобы корпус был левее оси тисков.

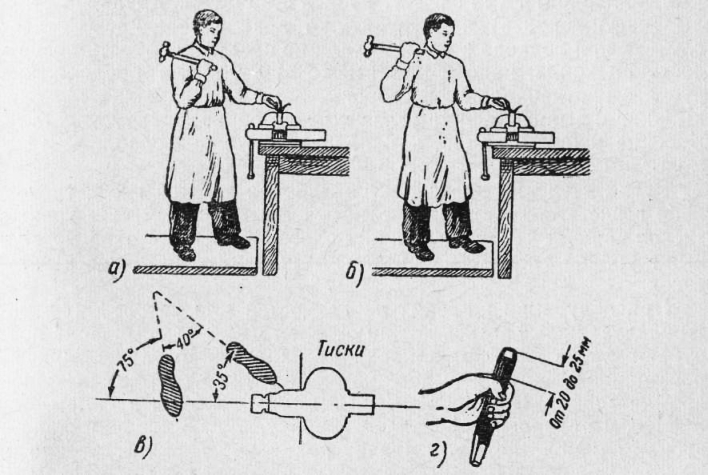

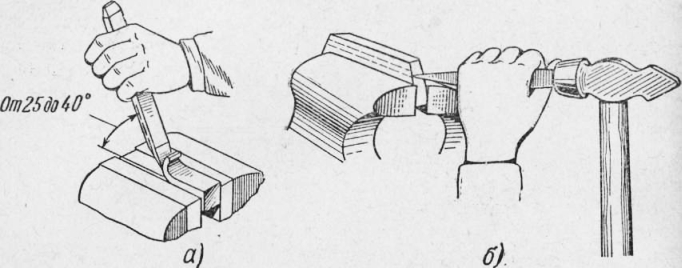

Рис. 1. Прием рубки: а — локтевой замах, б — плечевой замах, в — правильное положение ног работающего при рубке, г — держание зубила

Левую ногу выставляют на полшага вперед, а правую, которая служит главной опорой, слегка отставляют назад, раздвинув ступни ног под углом примерно так, как показано на рис. 1, в.

Зубило держать в руках так, как показано на рис. 1, г, свободно, без излишнего зажима. Во время рубки смотрят на рабочую часть зубила, точнее, в место рубки, а не на ударную часть, по которой ударяют молотком. Рубить надо только остро заточенным зубилом; тупое зубило соскальзывает с обрубаемой поверхности, рука от этого быстро устает, в результате теряется правильность удара.

Глубина и ширина снимаемого зубилом слоя металла (стружки) зависят от физической силы работающего, размеров зубила, веса молотка и твердости обрабатываемого металла. Молоток выбирают по весу, величину зубила — по длине его режущей кромки. На каждый миллиметр длины режущей кромки зубила требуется 40 г веса молотка. Для рубки обычно употребляют молотки весом 600 г.

В зависимости от порядка операций рубка может быть черновой и чистовой. При черновой рубке сильными ударами молотка снимают за один проход слой металла толщиной от 1,5 до 2 мм. При чистовой рубке за проход снимают слой металла толщиной от 0,5 до 1,0 мм, нанося более легкие удары.

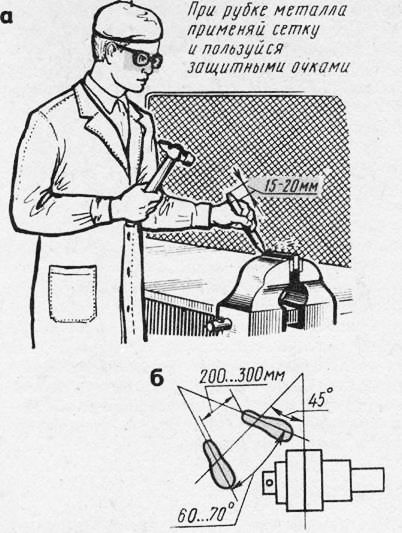

Для получения чистой и гладкой поверхности рекомендуется при рубке стали и меди смачивать зубило машинным маслом или мыльной водой; чугун следует рубить без смазки. Хрупкие металлы (чугун, бронза) надо рубить от края к середине. Во всех случаях при подходе к краю детали не следует дорубать поверхность до конца, надо оставлять 15—20 мм для продолжения рубки с противоположной стороны. Этим предупреждается скалывание и выкрашивание углов и ребер обрабатываемой детали. В конце рубки металла, как правило, нужно ослаблять удар молотком по зубилу.

Рубка в тисках производится либо по уровню губок тисков, либо выше этого уровня — по намеченным рискам. По уровню тисков чаще всего рубят тонкий полосовой или листовой металл, выше уровня тисков (по рискам) —широкие поверхности заготовок.

При обрубании широких поверхностей для ускорения работы следует пользоваться крейцмейселем и зубилом. Сначала прорубают крейцмейселем канавки необходимой глубины, причем расстояние между ними должно быть равно 1Д длины режущей кромки зубила. Образовавшиеся выступы срубают зубилом.

Чтобы правильно производить рубку, нужно хорошо владеть зубилом и молотком: это значит правильно держать зубило и молоток, правильно двигать кистью руки, локтем и плечом и точно, без промаха, ударять молотком по зубилу.

делия металлической стружки, которое и представляет сооой сущность процесса резания.

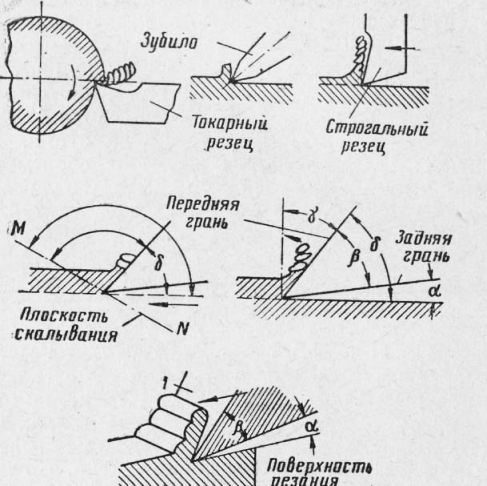

Применяемый при рубке инструмент — зубило представляет собой простейший режущий инструмент, в котором клин особенно четко выражен. Клин как основа всякого режущего инструмента должен быть прочным и правильным по форме — иметь переднюю и заднюю грани, режущую кромку и угол заострения.

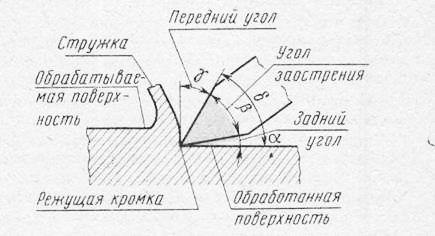

Передней и задней гранями клина называются две образующие плоско сти, пересекающиеся между собой под определенным углом. Грань, которая при работе обращена наружу и по которой сходит стружка, называется передней; грань, обращенная к обрабатываемому предмету,— задней.

Режущая кромка — это острое ребро инструмента, образуемое пересечением передней и задней граней. Поверхность, которая образуется на обрабатываемой детали непосредственно режущей кромкой инструмента, называется поверхностью резания.

Нормальные условия резания обеспечиваются благодаря наличию у режущего инструмента переднего и заднего углов.

На рис. 2 показаны углы режущего инструмента.

Передний угол — это угол, который находится между передней гранью клина и плоскостью, перпендикулярной к поверхности резания; обозначается буквой г (гамма).

Задний угол — угол, образуемый задней гранью клина и поверхностью резания; обозначается буквой а (альфа).

Угол заострения — угол между передней и задней гранями клина; обозначается буквой р (бета). деление слоя металла от остальной его массы происходит следующим образом. Клинообразное стальное тело режущего инструмента под действием определенной силы давит на металл и, сжимая его, сначала смещает, а затем скалывает частицы металла. Ранее отколовшиеся частицы вытесняются новыми и перемещаются вверх по передней грани клина, образуя стружку.

Скалывание частиц стружки происходит по плоскости скалывания MN, расположенной под углом к передней грани клина. Угол между плоскостью скалывания и направлением движения инструмента называется углом скалывания.

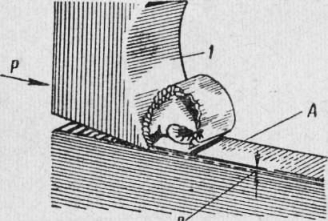

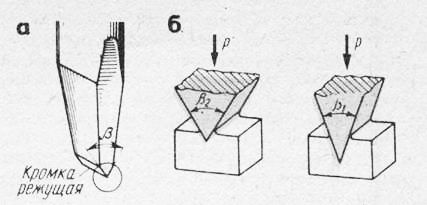

Рассмотрим действие клина при работе простого строгального резца (рис. 3). Предположим, что с заготовки А требуется снять определенный слой металла резцом. Для этого устанавливают на станке резец так, чтобы он срезал металл до заданной глубины, и действием определенной силы Р сообщают ему непрерывное движение по направлению, показанному стрелкой.

Резец из прямоугольною бруска, лишенный углов клина, не отделяет стружку от металла. Он мнет и давит снимаемый слой, рвет и поргит обрабатываемую поверхность. Ясно, что таким инструментом работать нельзя.

На рис. 54 показан резец с рабочей частью, заточенной в форме клина. Резец легко отделяет стружку от остальной массы металла, причем стружка свободно сходит по резцу, оставляя гладкую обработанную поверхность.

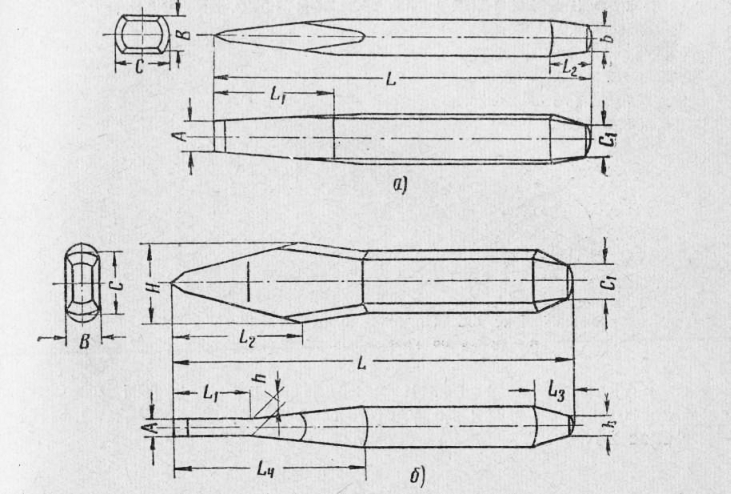

Зубило. Слесарное зубило является ударным режущим инструментом, применяемым при рубке металлов. На рис. 55, а дан чертеж зубила. Конец рабочей части зубила имеет клиновидную форму, которая создается заточкой под определенным углом двух симметричных поверхностей. Эти поверхности рабочей части называются гранями зубила. Грани в пересечении образуют острое ребро, называемое режущей кромкой зубила.

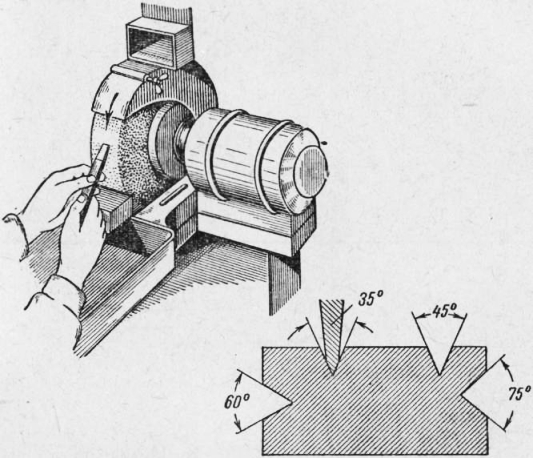

Грань, по которой при рубке сходит стружка, называется передней, а грань, обращенная к обрабатываемой поверхности,— задней. Угол а, образуемый гранями зубила, называется углом заострения. Угол заострения зубила выбирается в зависимости от твердости обрабатываемого металла. Для твердых и хрупких металлов угол а должен быть больше, чем для мягких и вязких металлов: для чугуна и бронзы угол а принимают 70°, для стали — 60°, меди и латуни — 45°, алюминия и цинка—35°, форма средней части зубила такова, что позволяет удобно и крепко держать его в руке во время рубки. Боковые стороны зубила должны иметь закругленные и зачищенные ребра.

Рис. 3. Резец в процессе резания: Л — изделие, 1 —резец, 2— глубина снимаемого слоя, Р — сила, действующая при резании

Ударная часть зубила имеет вид усеченного конуса неправильной формы с полукруглым верхним основанием. При такой форме ударной части сила удара молотком по зубилу используется с наилучшим результатом, так как удар всегда приходится по центру ударной части.

При рубке металла зубило держат в левой руке за среднюю часть, свободно обхватывая ее всеми пальцами так, чтобы большой палец лежал на указательном (рис. 56) или на среднем, если указательный палец находится в вытянутом положении. Расстояние от руки до ударной части зубила должно быть не менее 25 мм.

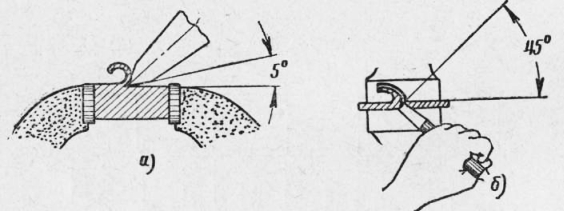

Для рубки зубило устанавливают на обрабатываемый предмет, как правило, с наклоном задней грани к обрабатываемой поверхности под углом, но не более 5° . При таком наклоне задней грани угол наклона зубила (его оси) будет составляться из суммы заднего угла и половины угла заострения. Например, при угле заострения в 70° угол наклона будет 5 + 35°, т. е. 40°. По отношению к линии губок тисков зубило устанавливают под углом 45°.

Правильная установка зубила способствует полному превращению силы удара молотком в работу резания при наименьшей утомляемости работающего. На практике угол наклона зубила не измеряется, но правильность наклона ощущается работающим, особенно при надлежащем навыке. Если угол наклона слишком велик, зубило глубоко врезается в металл и медленно перемещается вперед; если же угол наклона мал, зубило стремится вырваться из металла, соскользнуть с его поверхности.

Наклон зубила к обрабатываемой поверхности и относительно губок тисков направляется движением левой руки в ходе рубки.

Крейцмейсель. Крейцмейсель по существу является зубилом, имеющим узкое лезвие. Применяется он для прорубания узких канавок и шпоночных пазов. Углы заточки крейцмейселя такие же, как у зубила. Иногда крейцмейсель используется взамен зубила, например, когда зубило по ширине режущей кромки велико или когда по условиям работы применять его неудобно.

Для прорубания полукруглых, острых и других канавок применяют крейцмейсели специальной формы, называемые кана-вочниками.

Заточка зубила и крейцмейселя. Во время работы зубила и крейцмейселя происходит истирание их граней, мелкий излом режущей кромки и скругление вершины угла заострения. Режущая кромка теряет остроту, и дальнейшая работа инструментом становится малопроизводительной, а иногда и невозможной. Работоспособность затупившегося инструмента восстанавливается заточкой.

Заточка зубила производится на шлифовальном круге — на заточном станке. Взяв зубило в руки, как показано на рис. 7, накладывают его на вращающийся круг и с легким нажимом медленно передвигают влево и вправо по всей ширине круга. Во время заточки зубило повертывают то одной, то другой гранью, попеременно их затачивая. Сильно нажимать зубилом на круг нельзя, так как это может привести к сильному перегреву инструмента и потере его рабочей частью первоначальной твердости.

По окончании заточки снимают с режущей кромки зубила заусенцы, осторожно и попеременно накладывая грани на вращающийся шлифовальный круг. Режущую кромку зубила после заточки заправляют на абразивном бруске.

Зубило можно затачивать с подачей охлаждающей жидкос/и и на сухом круге. В этом случае необходимо охлаждать затачиваемое зубило, отрывая его от круга и опуская в воду.

Затачивая зубило, нужно внимательно следить за тем, чтобы режущая кромка была прямолинейной, а грани — плоскими, с одинаковыми углами наклона; угол заострения должен соответствовать твердости обрабатываемого металла. Угол заострения при заточке проверяется шаблоном.

Крейцмейсель затачивают так же, как и зубило.

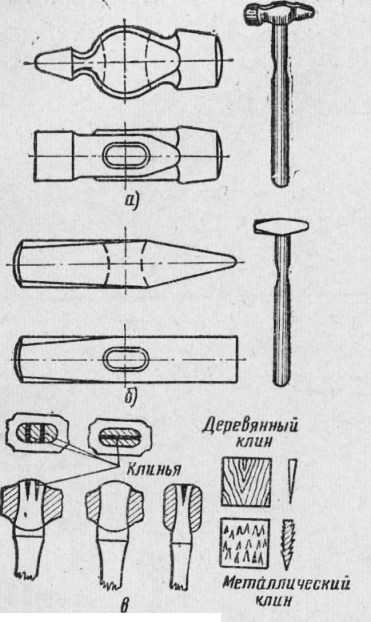

Слесарные молотки. Раньше уже указывалось, что в слесарном деле употребляют два типа молотков — с круглым и квадратным бойками. Противоположный бойку конец молотка называется ноской. Носок имеет клинообразную форму и скруглен на конце. Им пользуются при расклепывании, правке и вытягивании металла. Во время рубки ударяют по зубилу или крейц-мейселю только бойком молотка.

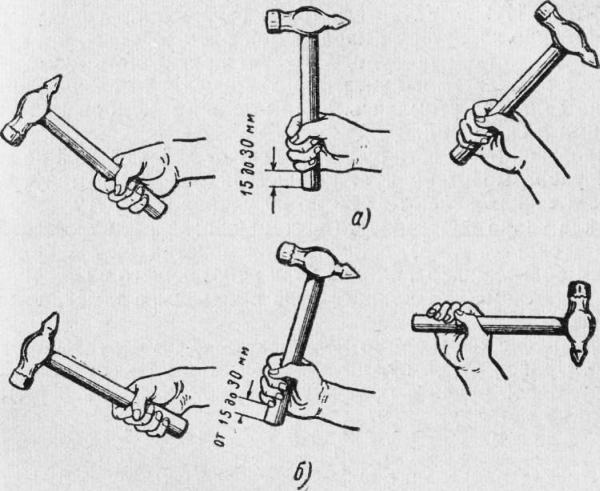

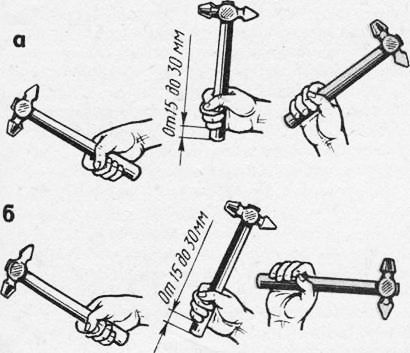

Способы держания молотка. Молоток держат за ручку в правой руке на расстоянии 15—30 мм от конца ручки. Последнюю обхватывают четырьмя пальцами и прижимают к ладони; большой палец накладывают на указательный, все пальцы крепко сжимают. Они остаются в таком положении как при замахе, так и при ударе. Этот способ называется «держание молотка без разжатия пальцев» (рис. 9, а).

Рис. 8. Слесарные молотки: а — с круглым бойком, б — с квадратным бойком, в — заклинивание молотка на ручке

Есть и другой способ, предусматривающий два приема. При этом способе в начале замаха, когда кисть руки движется вверх, ручка молотка обхватывается всеми пальцами. В дальнейшем по мере подъема руки вверх сжатые мизинец, безымянный и средний пальцы постепенно разжимаются и поддерживают наклонившийся назад молоток (рис. 9,б). Затем молотку дают толчок. Для этого сперва сжимают разжатые пальцы, потом ускоряют движение всей руки и кисти. В результате получается сильный удар молотком.

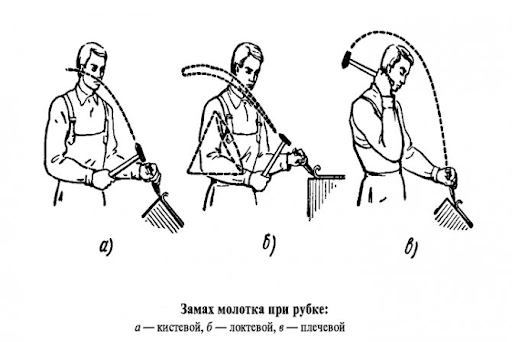

Удары молотком. При рубке удары молотком могут производиться с кистевым, локтевым или плечевым замахом.

Кистевой замах осуществляется движением только кисти руки.

Локтевой замах производится локтевым движением руки — сгибанием ее и последующим быстрым разгибанием. При локтевом замахе действуют пальцы руки, которые разжимаются и сжимаются, кисть (движение ее вверх, а затем вниз) и предплечье. Для получения сильного удара разгибающее движение рук должно производиться достаточно быстро. Упражнениями в локтевом замахе хорошо развивается локтевой сустав вместе с кистью и пальцами.

Плечевой замах — это полный замах всей рукой, в котором участвуют плечо, предплечье и кисть.

Применение того или иного замаха определяется характером работы. Чем более толстые слои металла снимаются с обрабатываемой поверхности, тем больше необходимость в наращивании силы удара, следовательно, в увеличении замаха; однако неправильным применением широкого замаха можно испортить обрабатываемую деталь и инструмент и без надобности быстро утомиться. Нужно научиться точно соразмерять силу удара соответственно характеру выполняемой работы.

Удар молотком по зубилу следует производить локтевым замахом с разжатием пальцев; при таком ударе можно рубить довольно долго, не утомляясь. Удары должны быть размеренными, меткими и сильными.

Производительность рубки зависит от действующей на зубило силы удара молотком и от количества ударов в минуту. При рубке в тисках делают от 30 до 60 ударов в минуту.

Сила удара определяется весом молотка (чем тяжелее молоток, тем сильнее удар), длиной ручки молотка (чем длиннее ручка, тем сильнее удар), длиной руки работающего и величиной замаха молотком (чем длиннее рука и чем выше замах, тем сильнее удар).

При рубке необходимо действовать обеими руками согласованно. Правой рукой нужно точно и метко ударять молотком по зубилу, левой рукой в промежутки между ударами перемещать зубило по металлу.

Рубкой называется слесарная операция, при которой с помощью режущего инструмента (зубила, крейцмейселя и др.) и ударного инструмента (слесарного молотка) с поверхности заготовки или детали удаляются лишние слои металла или заготовка разрубается на части.

Рубка производится в тех случаях, когда по условиям производства станочная обработка трудно выполнима или нерациональна и когда не требуется высокой точности обработки.

Рубка применяется для удаления (срубания) с заготовки больших неровностей (шероховатостей), снятия твердой корки, окалины, заусенцев, острых углов кромок на литых и штампованных деталях, для вырубания шпоночных пазов, смазочных канавок, для разделки трещин в деталях под сварку (разделка кромок), срубания головок заклепок при их удалении, вырубания отверстий в листовом материале.

Кроме того, рубка применяется тогда, когда необходимо от пруткового, полосового или листового материала отрубить какую-то часть.

Заготовку перед рубкой закрепляют в тиски. Крупные заготовки рубят на плите или наковальне, а особо крупные — на том месте, где они находятся.

В зависимости от назначения обрабатываемой детали рубка может быть чистовой и черновой. В первом случае зубилом за один проход снимают слой металла толщиной от 0,5 до 1 мм, во втором — от 1,5 до 2 мм. Точность обработки, достигаемая при рубке, составляет 0,4—1,0 мм.

Резанием называется процесс удаления с обрабатываемой заготовки (детали) лишнего слоя металла в виде стружки, осуществляемый с помощью режущих инструментов. Процесс резания осуществляется при выполнении большинства слесарных операций: рубки, резания, опиливания, сверления, шабрения, притирки.

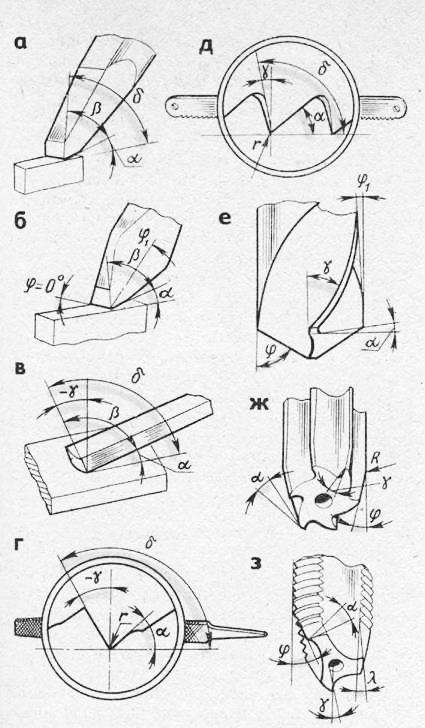

Рис. 1. Углы режущей части слесарного инструмента: а — зубила, б — крейцмейселя, в — шабера, г — наплль-ника, д — ножовочного полотна, е — сверла, ж — развертки, з — метчика

Форма режущей части (лезвия) любого режущего инструмента представляет собой клин с определенными углами (зубило, резец) или несколько клиньев (ножовочное полотно, метчик, плашка, фреза, напильник) (рис. 1, а—з).

Зубило представляет собой простейший режущий инструмент, в котором форма клина особенно четко выражена (рис. 2,а).

В зависимости от того, как будет заострен режущий клин (рис. 2,,), как он будет установлен по отношению к плоскости (поверхности) детали и как будет направлена сила, двигающая клин в слое металла, можно получить наибольший или наименьший выигрыш в затрате труда, в качестве обработки, а также в количестве израсходованных инструментов.

Чем острее клин, т. е. меньше угол, образованный его сторонами, тем меньшее усилие потребуется для его углубления в материал.

Теорией и практикой резания установлены определенные углы заострения режущих инструментов для различных металлов. Элементы и геометрическая форма режущей части зубила изображены на рис. 3.

На обрабатываемой заготовке различают следующие поверхности: обрабатываемую, обработанную, а также поверхность резания.

Обрабатываемой поверхностью называется поверхность, с которой будет сниматься слой материала (стружка).

Грань, по которой сходит стружка при рбзании, называется передней, а противоположная ей грань, обращенная к обработанной поверхности заготовки, — задней. Пересечение пй^едней и задней граней образует режущую кромку, ширина которой у зубила обычно 15-25 мм.

Угол заострения (бета) — угол, образованный между передней и задней поверхностями инструмента.

Угол резания (дельта) — угол между передней гранью и обрабатываемой поверхностью; он равен сумме угла заострения и заднего угла, т. е. 5= Р + а.

Передний угол у (гамма) — угол между передней гранью и плоскостью, проведенной через режущую кромку перпендикулярно обработанной поверхности. Чем больше передний угол у инструмента, тем меньше угол заострения и тем, следовательно, меньше будет усилие резания, но менее прочной и стойкой будет режущая его часть.

Задний угол а (альфа) образуется задней поверхностью (гранью) и поверхностью резания. Задний угол должен быть очень небольшим, чтобы не ослабить режущую часть инструмента. Для зубил он равен 3 — 8°. Если зубило наклонить под большим углом, оно врежется в обрабатываемую поверхность; при меньших углах зубило скользит, не производя резания. Этот угол уменьшает трение задней поверхности инструмента об обработанную поверхность.

Действие клинообразного инструмента на обрабатываемый металл изменяется в зависимости от положения оси клина и направления действия силы Р.

Различают два основных вида работы клина:

– ось клина и направление действия силы Р перпендикулярны поверхности заготовки. В этом случае заготовка разрубается;

– ось клина и направление действия силы Р образуют с поверхностью заготовки угол меньше 90°. В этом случае с заготовки снимается стружка.

При работе клина при угле менее 90° его передняя поверхность сжимает находящийся перед нею срубаемый слой металла, отдельные его частицы смещаются относительно друг друга; когда напряжение в металле превысит прочность металла, происходит сдвиг или скалывание его частиц, в результате чего образуется стружка.

Для рубки используют возможно более прочные и тяжелые тиски (предпочтительно стуловые). Правильное положение корпуса, держание (хватка) инструмента при рубке — существенные условия высокопроизводительной работы.

Для слесарной рубки используют поворотные и неповоротные параллельные тиски. Для тяжелой кузнечной рубки применяют стуловые тиски, которые крепят на специальной тумбе.

При рубке металла зубилом решающее значение имеет положение рабочего (установка корпуса и ног), которое должно создавать наибольшую устойчивость центра тяжести тела при ударе.

Держание (хватка) зубила. Зубило берут в левую руку за среднюю часть на расстоянии 15 — 20 мм от конца ударной части. Удары наносят правой рукой. Левая рука только держит зубило в определенном положении; сильно сжимать в руке зубило не следует. При движениях правой руки, наносящей удары по зубилу, левая рука играет роль балансира при последовательных установках инструмента.

Держание (хватка) молотка. Молоток берут правой рукой за рукоятку на расстоянии 15 — 30 мм от конца, обхватывая четырьмя пальцами и прижимая к ладони, большой палец накладывая на указательный, крепко сжимая всеми пальцами. Все пальцы остаются в таком положении при замахе и при ударе. Этот способ называется «нанесение кистевого удара без разжима пальцев». При другом способе хватки в начале замаха мизинец, безымянный и средний пальцы постепенно разжимают и рукоятку молотка охватывают только указательным и большим пальцами. Затем разжатые пальцы сжимают и ускоряют движение руки вниз. В результате получается сильный удар молотка. Этот способ называется «нанесение удара с разжимом пальцев».

Удары молотком. Существенное влияние на качество и производительность рубки оказывает характер удара (замаха) молотком. Удар может быть кистевым, локтевым или плечевым.

При кистевом ударе замах осуществляют молотком только за счет изгиба кисти правой руки. При этом замахе сгибают кисть в запястье до отказа, разжав слегка пальцы, кроме большого и указательного, при этом мизинец не должен сходить с рукоятки молотка. Затем пальцы сжимают и наносят удар. Кистевой удар применяют при выполнении точных работ, легкой рубке, срубании тонких слоев металла и т. д.

Рис. 3. Правильная установка зубила при рубке в тисках: а — наклон зубила к обрабатываемой поверхности, б — наклон к продольной оси рубки

При локтевом ударе правую руку сгибают в локте. При замахе действуют пальцы руки, которые разжимаются и сжимаются, кисть (движение ее вверх, затем вниз) и предплечье. Для получения сильного удара руку разгибают достаточно быстро. Этим ударом пользуются при обычной рубке, срубании слоя металла средней толщины или прорубании пазов и канавок.

При плечевом ударе рука движется в плече, при этом получается большой замах и максимальной силы удар с плеча. В этом ударе участвуют плечо, предплечье и кисть. Плечевым ударом пользуются при снятии толстого слоя металла и обработке больших поверхностей.

Сила, удара должна соответствовать характеру работы, а также массе молотка (чем тяжелее молоток, тем сильнее удар), длине рукоятки (чем длиннее рукоятка, тем сильнее удар), длине руки работающего (чем длиннее рука и выше замах, тем сильнее удар). При рубке действуют обеими руками согласованно (синхронно), метко наносят удары правой рукой, перемещая в определенные промежутки времени зубило левой рукой.

Угол установки зубила при рубке в тисках регулируют так, чтобы лезвие находилось на линии снятия стружки, а продольная ось стержня зубила находилась под углом 30 — 35° к обрабатываемой поверхности (рис. 3, а) заготовки и под углом 45° к продольной оси губок тисков (рис. 3, б). При меньшем угле наклона зубило будет соскальзывать, а не срезать, а при большем — излишне углубляться в металл и давать большую неровность. Угол наклона зубила при рубке не измеряют, опытный слесарь по навыку ощущает наклон и регулирует его положение движением левой руки.

Во время рубки смотрят на режущую часть зубила, а не на боек, как это часто делает ученик-слесарь, и следят за правильным положением лезвия зубила. Удары наносят по центру бойка сильно, уверенно и метко. Этот навык приходит после тренировки.

Выбор массы молотка. Массу слесарного молотка выбирают в зависимости от размера зубила и толщины снимаемого слоя металла (обычно толщина стружки составляет 1 — 2 мм) из расчета 40 г на 1 мм ширины лезвия зубила. При работе крейцмейселем массу молотка принимают из расчета 80 г на 1 мм ширины лезвия.

При выборе молотка учитывают также и физическую силу рабочего. Масса молотка для ученика должна быть около 400 г, для молодого рабочего 16—17 лет — 500 г, для взрослого рабочего — 600 — 800 г. Удар осуществляют не за счет излишних мускульных усилий, ведущих к быстрому утомлению, а за счет ускоренного падения молотка. В момент нанесения удара рукоятку молотка прочно сжимают пальцами: слабо удерживаемый молоток при неточном ударе может отскочить в сторону, что очень опасно.

Виды разметки и рубки металла

Зубило — это инструмент, оснащенный режущей частью клиновидной формы, которая затачивается под углом в зависимости от прочности материала для обработки: чем он прочнее, тем больше должен быть угол заострения. Например, для таких материалов, как чугун и бронза, это 70 градусов, а для стали — 60.

Зубило может быть длиной от 10 до 20 см с шагом в 2,5 см. Инструмент состоит из двух частей — режущей и хвостовой, обе части закаливаются. Кузнечные зубила предназначены для обработки горячего металла, а слесарные — для холодного. Воздействие зубила на материал зависит от положения его режущей клиновидной части и от силы, которую прилагают к основанию инструмента.

Качественный инструмент должен быть хорошо закален и правильно заточен, именно это определяет результат его работы.

Еще один инструмент, который может выполнять режущую функцию, — это крейцмейсель. Внешне он напоминает зубило, поскольку его режущая часть тоже имеет заостренную форму, но, в отличие от зубила, она более узкая: это позволяет вырубать узкие канавки и шпоночные пазы. Режущая кромка крейцмейселя по размеру шире, чем рабочая часть — благодаря этому можно избежать заклинивания при его углублении в канавку. При расчете угла заострения и силы, применяемой к материалу в зависимости от его прочности, действуют те же правила, что и в случае с зубилом.

Канавочники — это специальная разновидность крейцмейселей, предназначенная для вырубания профильных канавок. Они отличаются только своими режущими кромками, которые имеют либо остроконечную, либо полукруглую кромку.

Второй вид инструментов, используемых для рубки, — это ударные инструменты.

К ним относятся различные виды молотков, подходящие для выполнения многих слесарных операций, в том числе чеканки, сборки и т.д.

Способы рубки металла

Всего есть два способа рубки — ручной и гильотинный (в таком случае это считается резкой).

Рубка ручным способом осуществляется с помощью инструментов, описанных в предыдущем пункте, то есть молотка и одного из режущих инструментов — зубила, крейцмейселя или канавочника.

В свою очередь ручная рубка может производиться либо вертикально, либо горизонтально. В случае горизонтальной рубки для закрепления материала используются тиски, а если операция осуществляется вертикально, то материал закрепляется либо на плите, либо на наковальне.

Ручной метод традиционен, но он потерял свою актуальность с появлением гильотинного способа, который используется на любом производстве за счет своей более высокой экономической и производительной эффективности. Что касается ручной рубки, то она более затратна в отношении используемых ресурсов и времени, а также допускает большой процент различных погрешностей.

Результат, который можно получить при использовании гильотинного метода обработки, более качественный, и готовые детали уже не нужно будет подвергать дополнительной обработке, поскольку срезы при использовании гильотинного метода получаются практически идеальными, они не имеют заусенцев и сразу готовы к дальнейшему использованию — то есть сверлению, покраске, сварке или другим операциям по обработке материала.

Принцип работы станков, с помощью которых осуществляется гильотинная резка, можно сравнить с приспособлением, в честь которого и был назван этот метод рубки. При использовании данного метода можно существенно понизить расходы на производство, а также уменьшить количество отходов в процессе.

Механизация рубки металла

Как мы уже упомянули, ручной метод рубки листового материала давно потерял свою актуальность, и к нему можно прибегнуть только в исключительных случаях, а именно когда по каким-то причинам рубку с помощью станка произвести нельзя. И поскольку ручной метод характеризуется малой производительностью и большими временными затратами, то в случаях, когда гильотинный способ не подходит, прибегают к механизации процесса. Для этого в процессе обработки используют специальные приспособления, в том числе пневматические (которые работают за счет напора воздуха) и электрические рубильные молотки, с помощью которых скорость проведения операции можно ускорить в несколько раз (до 10).

Техника безопасности при рубке металла

Так как рубка — это сложный технологический процесс с применением специального оборудования, он требует соблюдения базовых правил, обеспечивающий работникам безопасность. Остановимся на нескольких базовых правилах.

1. В первую очередь, конечно, нужно удостовериться в исправности инструмента, с помощью которого будет производиться рубка листового металла. На нем не должно быть трещин, заусенцев или других механических повреждений, поскольку это может понизить качество работы, ухудшить точность удара и повысить вероятность получения повреждений работником. Все рабочие параметры должны быть в пределах необходимой нормы, а также их нужно настроить в соответствии с характеристиками обрабатываемого материала — только в таком случае можно приступать к выполнению работы. Если для рубки применяется гильотина, то нужно следовать рекомендациям по работе, прописанным в технической документации.

2. На время работы надевать предохранительные очки, защищающие глаза. А само место, где осуществляется рубка, при этом ограждать с помощью экранов или щитков с той стороны, куда обрубленная часть заготовки может упасть и нанести какой-либо вред работнику.

3. Если для работы используется зубило с пневматическим принципом работы, то включать его можно только после того, как инструмент будет упираться в поверхность обрабатываемого материала.

4. Заготовка должна быть надежно закреплена на плите, в тисках и т.д. (в зависимости от способа обработки и используемых инструментов).

5. Заточка инструмента, применяемого для обработки металла (при ручном способе рубки) должна производиться при опущенном защитном экране и при соблюдении безопасного расстояния.

6. После окончания работы необходимо снова проверить исправность инструментов и, в случае обнаружения каких-либо неполадок, принять меры по их устранению. После этого привести их в первоначальное состояние.

Любая операция по обработке металла, в том числе и рубке, произведенная ручным способом, требует больше затрат, поэтому для того, чтобы получить качественный результат и готовые детали необходимых размеров, которые сразу же можно использовать, лучше обратиться к профессионалам.

Компани «ПрофСталь-Строй» предлагает свои услуги по металлообработке, в том числе и по рубке листового материала, по доступным ценам в Минске. Мы рубим металл гильотиной и можем гарантировать вам качество производимой нами продукции. Благодаря собственному производству, находящемуся в центре Минска, мы можем браться за заказы любой срочности и выполнять их в кратчайшие сроки. Также у вас есть возможность заказать готовые детали по всей Республике Беларусь — для доставки мы пользуемся собственным транспортом компании. Более 10 лет работы на рынке позволили нам выработать эффективную схему взаимодействия с клиентами, благодаря которой более 90% заказчиков готовы обратиться к нам повторно и рекомендуют нас своим друзьям и знакомым.

Звоните нам или оставляйте заявку на сайте — и специалисты нашей компании оперативно свяжутся с вами, чтобы помочь с расчетом стоимости наших услуг, оформлением заказа или проконсультировать по специфике продукции и услуг нашей компании.

Назначение, правила и приемы рубки металла

Рубка металла — один из базовых видов обработки металла. Точно сказать, когда он впервые начал применяться, смогут, пожалуй, только историки. На сегодняшний день она также используется, однако прогресс помог сделать ее значительно проще, точнее и эффективнее. В сегодняшней статье мы поговорим о назначении, правилах и приемах рубки металла. Мы расскажем о различных технологиях, о том, какие методы применялись раньше и какие способы используются сегодня.

Определение

В первую очередь необходимо определиться с тем, что же представляют собой приемы рубки металла, а также с их назначением. Легко понять, то сам по себе этот процесс предполагает разделение объекта на несколько частей. Это верно и в отношении металла. Данный метод в достаточной мере универсален и может применяться практически для всех видов заготовок, от листов и прутков до труб и крупного проката. Разумеется, для решения этих задач потребуется различное оборудование.

Все виды приемов рубки имеют основное сходство — они предполагают обработку с помощью ударного или гидравлического инструмента, который прорывает металл. В этом состоит основное отличие технологии от резки, в которой основным типом воздействия является давление.

При условии соблюдения ряда правил рубки металла, простейшие операции можно производить в домашних условиях. Более сложные работы обычно проводятся в мастерской, а на крупных предприятиях различные методы используются для серийного производства изделий.

Перед тем как перейти к следующему разделу, необходимо обозначить еще один момент, а именно соотношение между резкой и рубкой. Многие компании, специализирующиеся на металлообработке, для своих клиентов не разделяют эти методы. Такой подход дает больше свободы в выборе оптимального способа обработки.

При этом резка и рубка металла имеют множество различий, основными из которых является метод воздействия и применяемые инструменты. Большинство слесарей, не говоря уже о крупных предприятиях, используют обе технологии в зависимости от того, какой результат необходимо получить.

Рубка металла: применение

Основная цель операции — разделить заготовку на несколько частей в заранее установленных пропорциях. Для этого перед обработкой обязательно наносится разметка и выбирается оптимальный метод. Рубку можно осуществлять как по длине, так и по ширине заготовки. Благодаря этому можно существенно снизить количество операций, а значит уменьшить итоговую стоимость готовой детали.

Различные технологии рубки металла, как правило, используются для решения следующих задач:

- Удаление верхнего слоя и дефектов на поверхности заготовок.

- Снятие кромок после литья или штамповки.

- Разделение заготовки на отдельные части.

- Создание канавок, пазов и так далее.

- Вырубание отверстий.

Все задачи, описанные выше, встречаются в различных сферах промышленности, от строительства до создания сложных машин и другого оборудования. Они используются как в небольших мастерских, так и в крупных предприятиях.

Одним из недостатков рубки металла является необходимость последующей обработки краев. Так как они могут получиться рваными, для исправления дефектов их шлифуют.

Приемы и технологии рубки металла

Существует несколько видов классификации, основанных на различных критериях. Наиболее распространенными считаются следующие:

- По характеру задач. Их мы перечислили в предыдущем пункте. Существуют также нетиповые задачи, для которых применяются другие методы.

- По уровню автоматизации: ручная и механизированная обработка.

- По методу фиксации. Это могут быть тиски или стальные подложки, а также специальные устройства в конструкции станков.

- По направлению рубки. Оно может быть горизонтальным или вертикальным. Выбор зависит от возможностей закрепления заготовки.

Выбор оптимального подхода зависит от различных факторов, в том числе:

- наличия необходимых инструментов и/или оборудования;

- особенностей заготовки: тип металла/сплава, толщина, форма и так далее;

- требования к качеству детали. Если необходим высокий уровень точности, обычно применяется механическая обработка;

- объем производства. Для серийного выпуска деталей обычно используются автоматизированные станки с ЧПУ. Если же речь идет об обработке единичных заготовок, перенастраивать производство нерационально. В этих случаях обычно используется ручная обработка.

Ручная рубка металла

Данный вид обработки является менее производительным, поэтому чаще применяется для создания единичных деталей. Кроме того, инструменты для ручной рубки, несмотря на большое разнообразие, не могут обеспечить уровень точности, который гарантируют станки с ЧПУ.

Перед началом обработки мастеру необходимо выбрать направление движения инструмента — по горизонтали или по вертикали. Все зависит от того, каким образом можно закрепить заготовку. Наиболее распространенный вариант фиксации — тиски. Они исключают скольжение и обеспечивают надежное крепление заготовки. Их основной недостаток — ограничения по форме и толщине деталей. Крупные заготовки обычно обрабатываются на специальном столе, на который для прочности монтируется стальная пластина. Для более надежной фиксации используются саморезы и прорезиненные накладки.

Следующий этап — это выбор инструментов. Обычно для выполнения ручной обработки применяется молоток, а также крейцмейсель или зубило. Как уже говорилось, эти инструменты позволяют работать с наиболее распространенными видами заготовок из большинства металлов.

Необходимый уровень качества и точности обеспечивают навыки мастера. Мы уже упоминали, что процесс рубки предполагает прорывание металла в заданной области. Крейцмейсель или зубило обеспечивают точечное приложение силы, однако основную работу мастер совершает с помощью молотка. Разумеется, одним из ключевых факторов в данном случае является сила удара. В данном случае больше не всегда значит лучше. Опытные мастера сначала делают на металле зазубрину, чтобы впоследствии избежать соскальзывания лезвия. Если мастер не может грамотно применять усилия, он рискует испортить как заготовку, так и рабочий инструмент. Опытные слесари, напротив, могут обеспечивать уровень точности, сопоставимый с тем, что гарантируют станки.

Еще один важный момент в мастерстве слесаря касается работы с молотком. Этот инструмент, несмотря на свою простоту, отвечает за грамотное приложение силы и обеспечивает необходимое качество работы. Основное движение, которое совершает специалист, — это удар. Однако работа слесаря по сложности значительно превосходит решение бытовых задач вроде забивания гвоздей. Даже удар в слесарном деле имеет множество нюансов. Всего существует три их вида:

- кистевой;

- плечевой;

- локтевой.

Чтобы не вдаваться в детали, приведем изображение из учебника, издававшегося в СССР:

От того, где начинается замах, а также от длины ручки молотка, зависит сила удара. Знание этой техники дает мастеру возможность прикладывать столько усилий, сколько требуется для создания зазубрин или для прорыва металла.

Рубка металла в ручном режиме не предполагает большого количества операций. Необходимо надежно зафиксировать заготовку с помощью имеющихся инструментов, произвести разметку, а затем наносить удары с помощью молотка и зубила. Опытный мастер может легко контролировать положение и наклон инструментов, а также прикладываемую силу.

Основными достоинствами ручной рубки металла является сравнительно небольшая стоимость таких работ. Содержание одного сотрудника и покупка инструмента под силу даже небольшим компаниям. Некоторые задачи по рубке можно выполнить даже в домашних условиях.

К недостаткам этого метода следует отнести:

- Достаточно низкую производительность. Даже опытный мастер не сможет обеспечить скорость, сопоставимую с современным станком. В результате ручная обработка применяется для единичных деталей или на небольших производствах.

- Трудоемкость. Ручная обработка не может применяться для заготовок большого размера или нестандартной формы. Кроме того, она требует приложения силы от мастера, что существенно увеличивает время, необходимое для рубки.

- Низкую точность работ. Даже наиболее качественные инструменты не дадут уровня, сопоставимого со станками с ЧПУ.

- Низкое качество сруба. Его необходимо обязательно обрабатывать: шлифовать и так далее. В результате увеличивается время, необходимое для выпуска каждой детали.

Полуавтоматическая и автоматическая обработка

Принцип работы в данном случае значительно проще: человек делает разметку и фиксирует заготовку на станке. Всю работу, связанную с приложением усилий, выполняет станок. В зависимости от того, какое оборудование установлено на производстве, процедура рубки может выполняться в полуавтоматическом или в полностью автоматическом режиме. В последнем случае станок самостоятельно подбирает большинство параметров.

Основными плюсами такого подхода является высокая производительность и уровень точности. К минусам можно отнести лишь высокую стоимость необходимого оборудования: покупать и обслуживать станки могут только крупные компании.

Основным видом механической рубки металла, как правило, считается гильотинная, то есть производимая на гильотинном станке. У современных устройств мало общего су орудием, использовавшимся для казни несколько веков назад, за исключением принципа действия. Гильотинный станок предполагает наличие косого лезвия, которое перемещается в одной плоскости без изменения угла наклона. Подобные устройства нельзя назвать новыми: первые образцы являются, пожалуй, ровесниками орудий, давших им название. Современные станки, однако, намного совершеннее и могут работать как в полуавтоматическом, так и в автоматическом режиме.

Почему же технология, изобретенная несколько веков назад, применяется сегодня в самых разных областях промышленности? Дело в том, что гильотинная рубка имеет ряд неоспоримых преимуществ, которые становятся еще более явными с использованием современных технологий. К их числу можно отнести высокое качество работ и простоту.

Основными элементами гильотинного станка являются:

- стол для размещения заготовок. В некоторых станках он стационарный, а в других может иметь подвижные элементы;

- упор-фиксатор, который надежно закрепляет заготовку и обеспечивает безопасность в процессе работы;

- подвижная верхняя балка с лезвием. Именно эта часть станка отвечает за рубку;

- нижнее лезвие. Оно предусмотрено не во всех моделях станков. Оно повышает качество и точность резки и может использоваться для раскройки. Нижнее лезвие обычно статично;

- прессы и зажимы. Они обеспечивают фиксацию различных типов заготовок в заданном положении.

Важно учесть и то, что сегодня на рынке представлены станки с различным типом приводов: ручным, гидравлическим, пневматическим и так далее.

Процедура работы на данном аппарате достаточно проста:

- Заготовка размещается на рабочем столе и фиксируется в заданном положении.

- После этого происходит воздействие на металл одного или двух лезвий (в зависимости от типа станка).

При использовании исправного оборудование образуется весьма незначительное количество стального лома. Кроме того, при условии грамотной эксплуатации, кромка, остающаяся после рубки, не требует последующей обработки, что также позволяет удешевить и ускорить производство.

Существуют и другие виды станков для рубки металла, но они, как правило, используются реже:

- прессы;

- прессы-ножницы;

- угловысечные станки.

Резюме

Рубка металла — это процесс, который предполагает прорывание заготовки в заранее определенных местах. Он используется на различных производствах и часто применяется в домашних условиях. Рубка может осуществляться различными способами: в ручном, полуавтоматическом или автоматическом режиме. В каждом случае используется специфический инструмент и оборудование.

Читайте также: