Что относится к повреждениям металлических пролетных строений

Обновлено: 04.10.2024

Верхние пояса ферм сжимаются, а нижние растягиваются от силовых и температурных воздействий. Например, при нагревании на 20 длина пролётного строения 110 м увеличивается на 2,5 см. Опорные части служат для передачи нагрузки от силовых и температурных воздействий, выполняя ответственную роль. Они не должны препятствовать деформациям пролётных строений при действии временной нагрузки и изменениях температуры. Это обеспечивается установкой пролётных строений не только на неподвижные опорные части, но и продольно подвижные, а при значительной ширине моста и на поперечно подвижные опорные.

Опорные части

Неподвижные опорные части обеспечивают закрепление конца пролётного строения против смещения как в продольном, так и в поперечном направлениях. Вместе с тем они дают возможность концам пролётного строения поворачиваться при деформациях от изгиба в продольном , а иногда и в поперечном направлении.

Подвижная катковая используется при длине пролётов более 25 м. В зависимости от опорной реакции число катков может меняться от одного до четырёх. Диаметр катков обычно принимают 100-200 мм.

Подвижная со срезными катками применяется в многокатковых опорных частях с целью уменьшения размеров балансиров.

Подвижная секторная нашла себе применение в пролётах начиная с длины 18 м. Угол поворота обеспечивается шарниром, а продольное перемещение - сектором.

Tангенциальная применяется при длине пролётов 10-25 м - на металлических и на железобетонных - 10-20 м.

Общие требования к опорным частям. Все анкера и болты крепящиеся к опорным частям к пролётным строениям должны быть плотно подтянуты. Опорные части должны плотно опираться на подферменную плиту следующими способами:

подсыпка сухого цемента,

подливкой цементного раствора,

применение свинцовых прокладок.

Тема – надзор и уход за металлическими пролетными строениями, основные неисправности и способы их устранения.

Дефекты мостов

Накоплен большой опыт эксплуатации металлических пролётных строений, особенно клёпаных, при различных условиях их работы (по уровням нагруженности, климатическим условиям, интенисивности движения и грузонапряжённости и др.) и сроках службы. Этот опыт широко используется при прогнозировании характера повреждений металлических пролётных строений, возникающих в процессе длительной эксплуатации, выяснении причин появления и скорости их развития, оценке влияния повреждений на грузоподъёмность пролётных строений и их долговечность, безопасность движения поездов и т. д.

Информация, получаемая с эксплуатируемых мостов, наиболее достоверна, комплексно отражает все процессы действительной работы конструкций, что трудно воспроизвести даже при самых совершенных лабораторных испытаниях. Поэтому данные эксплуатационной проверки мостовых конструкций всегда служат главным критерием оценки их долговечности и надёжности, важным источником для уточнения методов расчёта, совершенствования методов проектирования и технологии изготовления конструкций мостов.

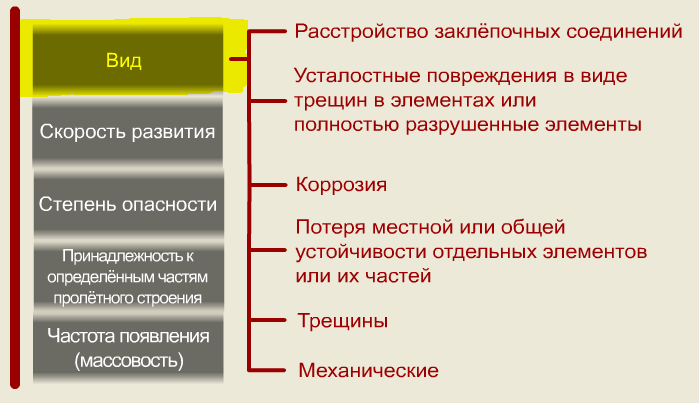

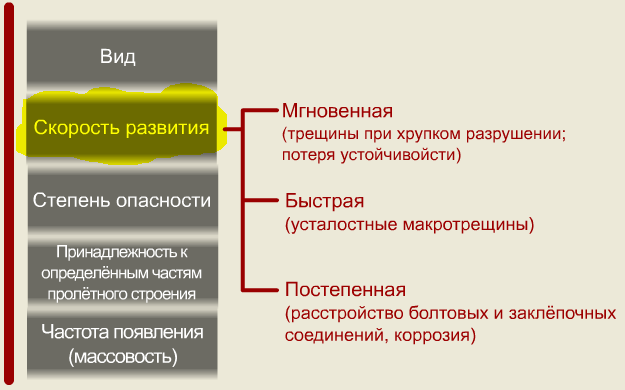

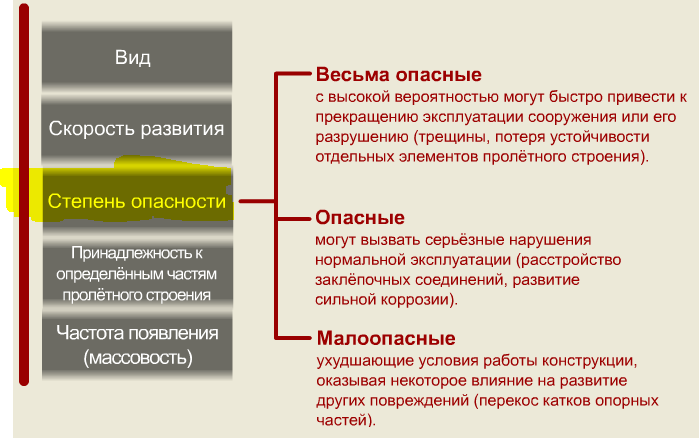

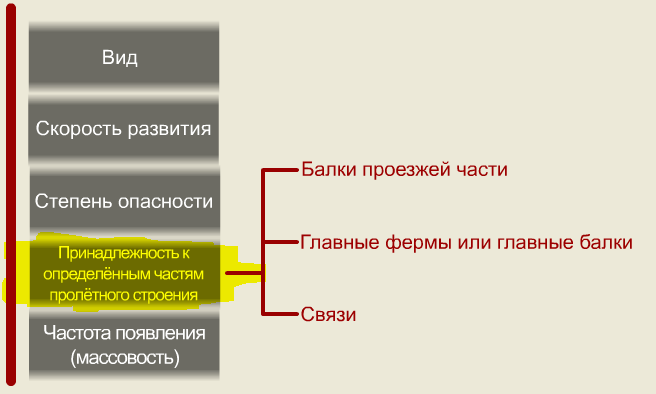

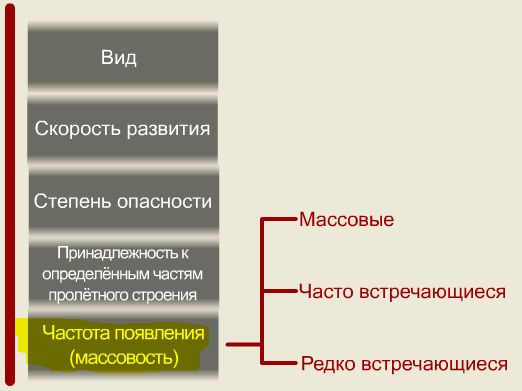

Повреждения (дефекты) металлических пролётных строений мостов классифицируются по таким признакам:

Повреждения металлических пролётных строений - следствия многих причин, к которым прежде всего относятся:

низкое качество металла и изготовления конструкций;

конструктивные недостатки;

несоответствие расчётных предпосылок действительным условиям работы;

плохое содержание сооружения;

особенности климатических условий;

вид перевозимых грузов;

несоблюдение габарита подвижного состава;

характер воздействия подвижной нагрузки.

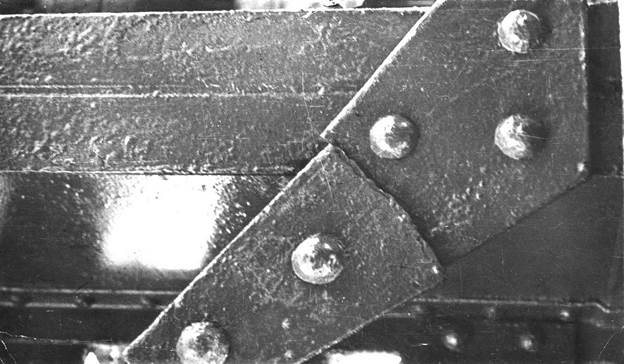

Расстройство заклёпочных соединений - серьёзное повреждение, которое наряду с увеличением динамического воздействия усилий на прикрепляемый элемент и соединение, деформативности соединений и пролётного строения в целом приводит к значительному повышению концентрации напряжений у заклёпочных отверстий. Коэффициент концентрации напряжений для заклёпочных отверстий в зависимости от степени износа соединения может изменяться в несколько раз. Расстройство заклёпочных соединений - длительный процесс. Оно неуклонно растёт по мере увеличения срока эксплуататции.

В изношенных соединениях изменяется характер передачи усилий. Из-за значительного расстройства заклёпок к кромкам отверстий проникают влага и агрессивные газы, способствующие появлению коррозии и ускоряющие развитие усталостных и коррозионно-усталостных трещин на кромках отверстий в зонах максимальной концентрации напряжений.

Слабые заклёпки обнаруживаются при остукивании лёгким молотком.Если заклёпка слабая, то слышен глухой дребезжащий звук или молоток осткакивает от головки заклёпки. Ржавые потёки из-под головок заклёпок или по контактам соединяемых элементов, трещины в окраске около заклёпочных головок - признак расстройства соединения. В этом случае детально проверяют остукиванием все заклёпки. Слабые заклёпки немедленно заменяют высокопрочными болтами, что позволяет снизить концентрацию напряжений около отверстий, в которые вместо заклёпок поставлены высокопрочные болты, уменьшает деформативность соединения и, следовательно, его износ, в связи с чем замедляется расстройство оставшихся в соединении заклёпок.

Усталостные повреждения. Усталость материала - процесс постепенного накопления повреждений при действии многократно повторяющихся усилий, приводящий в определённых условиях к усталостному разрушению, которое происходит в результате постепенного развития трещины. Свойство материала противостоять усталости называется выносливостью. Усталость - процесс избирательный, происходящий, как правило, в локальных зонах элементов конструкций, где наблюдается максимальная концентрация напряжений. На поверхности излома - на участках зарождения трещин усталости образуются характерные начальные пятна усталости.

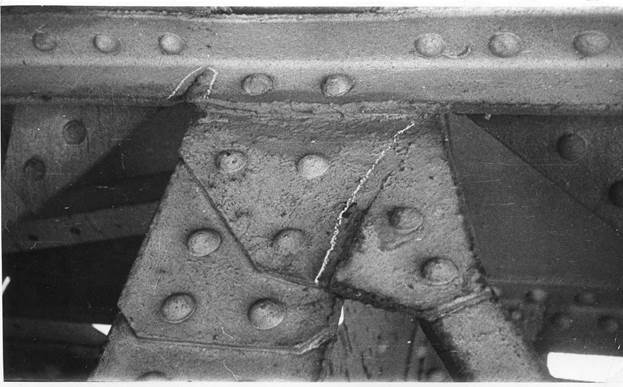

Появлению усталостных трещин всегда предшествовало расстройство заклёпок на участке прикрепления элемента, где возникла трещина. В раскосах и подвесках, прикреплённых двухсрезными заклёпками, такие повреждения почти не встречаются. Нередко усталостные трещины возникают в элементах связей между главными фермами и обычно развиваются от кромок заклёпочных отверстий на участках прикрепления элементов связей к фасонкам. Эти повреждения вызваны чрезмерными колебаниями связей при проходе поезда.

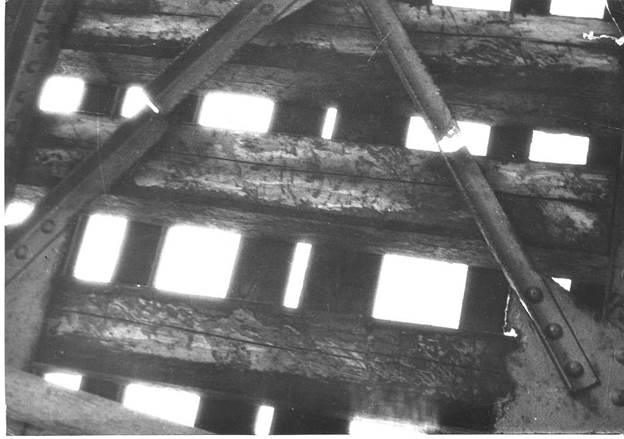

Усталостные повреждения - одно их наиболее распространнёных и прогрессирующих повреждений балок проезжей части и их прикреплений. Среди них наиболее часто встречаются трещины выколы в горизонтальных полках верхних поясных уголков продольных балок. Они возникают на участках под мостовыми брусьями около обушков уголков и сначала развиваются вдоль уголка, а затем изменяют свою траекторию в поперечном направлении с последующим выходом на кромку уголков. В результате в полке уголка под мостовым брусом получается своеобразный выкол. Повреждения такого типа встречаются во внутренних и в наружных поясных уголках. Основная причина возникновение этих трещин - давление мостовых брусьев вызывает в горизонтальных полках поясных уголков высокие местные напряжения, вызванные изгибающим моментом в продольных балках в вертикальной плоскости.

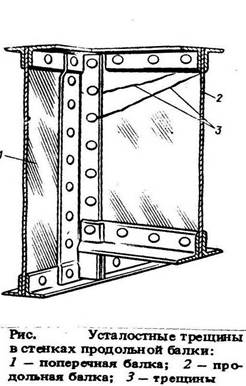

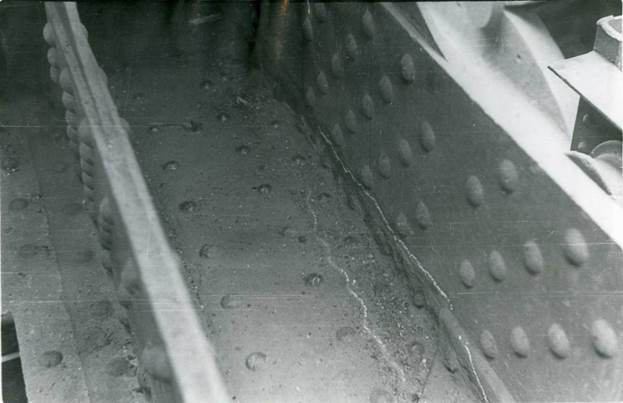

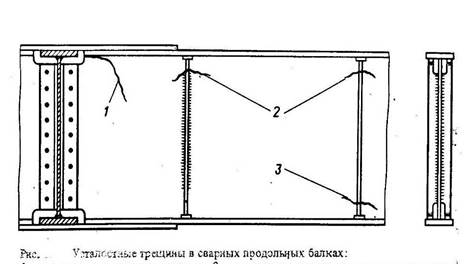

В последние годы стали возникать усталостные повреждения стенок продольных балок. Наклонные трещины в стенках образуются у кромок заклёпочных отверстий второго, третьего и четвёртого ряда (считая с верху) прикрепления стенки балки к вертикальным соединительным уголкам. Появлению этих трещин предшествует расстройство заклёпок в прикреплении стенки балки к соединительным уголкам. При некотором несовпадении заклёпочных отверстий и из-за расстройства заклёпок усилия между ними распределяются крайне неравномерно. Это приводит к высокой концентрации напряжений около заклёпочных отверстий с перегруженными заклёпками. При этом у кромок верхних заклёпочных отверстий создаётся значительная концентрация растягивающих напряжений. Высокая концентрация растягивающих напряжений с большой повторяемостью циклов их изменения - основная причина возникновения усталостных трещин в стенках балок. Наиболее эффективный способ предупреждения появления таких трещин - замены заклёпок в прикреплении стенки балки к соединительным уголкам высокопрочными болтами.

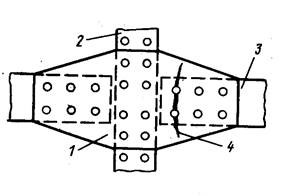

Отмечены случаи появления и развития поперечных усталостных трещин в нижних поясных уголках и по середине стенок продольных балок у кромок заклёпочных отверстий или в зоне других концентраторов напряжений, возникших из-за коррозии или механических повреждений. Нередко усталостные трещины образуются в "рыбках" из-за высоких нормальных напряжений от изгибающих моментов в прикреплениях продольных балок к поперечным.

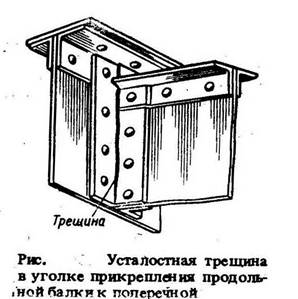

Часто можно обнаружить усталостные трещины у обушков в уголках прикрепления продольных балок к поперечным, особенно в тех, где не поставлены "рыбки" или они очень слабые. Развитие этих усталостных трещин вызвано передачей через соединительные уголки значительных продольных сил, возникающих в продольных балках при совместной работе с поясами главных ферм, а также изгибающих моментов в сопряжениях продольных и поперечных балок.

При обследовании металлических пролётных строений на указанные места возможного возникновения трещин обращают особое внимание. Внешний признак трещин - потёки ржавчины и шелушение краски. За элементами, в которых обнаружены трещины, устанавливают постоянное наблюдение.

Коррозионные повреждения. Длительно эксплуатирующиеся металлические пролётные строения мостов обычно имеют коррозионные повреждения. Коррозионные повреждения, уменьшая плошадь сечения элементов, снижают их грузоподъёмность, а совместное воздействие коррозии и циклических напряжений может привести к возникновению коррозионно-усталостных трещин. Такие трещины начинаются в зонах концентрации напряжений с разрушения защитной плёнки на металле под действием циклических напряжений.

Скорость развития коррозии зависит от способов и качества защиты от коррозии, химического состава металла, агрессивности среды, температуры, напряжённого состояния и др. Главная причина возникновения и развития коррозии - увлажнение поверхности металла.

Существует два вида коррозии: поверхностная - распределяется по поверхности элемента и местная - отдельные очаги.

При обследовании металлических пролётных строений мостов важно выявить все неблагополучные места, с тем чтобы выработать профилактические меры для борьбы с коррозией. Ослабление сечений элементов коррозией учитывают при оценке их грузоподъёмности.

Окраска - основное профилактическое средство защиты металла от коррозии. Следует помнить, что коррозию легче предотвратить, чем с ней бороться.

Механические повреждения и хрупкие разрушения. Часто возникают во время эксплуатации при ударах негабаритных грузов по элементам пролётных строений; могут быть нанесены и в процессе их изготовления и при монтаже.

Механические повреждения могут быть самыми разнообразными: разрывы отдельных элементов или их частей, местные или общие искривления элементов, пробоины, вмятины.

Элементы с механическими повреждениями тщательно обследуют. Степень опасности повреждения устанавливают в каждом конкретном случае. Она зависит не только от размеров повреждения элемента, но и от напряжённого состояния и его изменений в связи с появлением дефекта.

При обследовании металлических пролётных строений особое внимание обращают на элементы, обладающей большой гибкостью: они могут быть слабо натянуты, подвергаться значительным колебаниям при проходе поезда. Чрезмерно большие колебания элементов приводят к расстройству прикреплений и появлению усталостных трещин.

Тема – Область применения. Системы и виды железобетонных мостов.

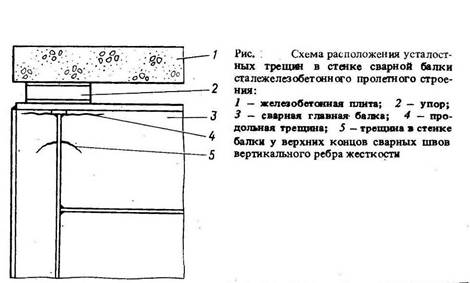

Характерная особенность сталежелезобетонных пролетных строений — жесткое прикрепление железобетонной плиты проезжей части к стальным главным балкам, которое включает плиту в совместную работу с балками, вызывает сжатие железобетонной плиты при изгибе балок, что существенно уменьшает площадь сечения верхних стальных поясов балок, исключает верхние продольные связи, повышает горизонтальную жесткость пролетных строений, снижает расход стали на 12 - 18%.

Сталежелезобетонные пролетные строения с ездой на балласте имеют хорошие эксплуатационные качества, но более высокую стоимость, трудоемкость и продолжительность монтажа.

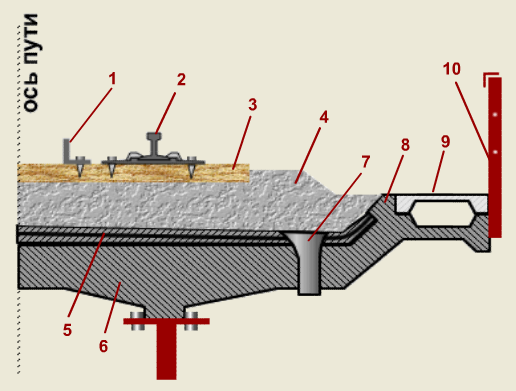

Мостовое полотно с ездой на балласте состоит из путевых рельсов, контруголков, шпал, балласта и железобетонной плиты с бортиками, тротуарами и металлическими перилами.

Рельсовый путь укладывают со строительным подъемом за счет изменения толщины балластного слоя под шпалами. При этом расстояние от нижней плоскости шпал до верха защитного слоя на водораздельных точках должно быть не менее 20 см.

Преимуществом мостового полотна с ездой на балласте является однородность пути на мосту и подходах, которая создает более благоприятные условия для движения поездов, упрощает содержание и ремонт пути.

Недостатками являются: значительный собственный вес (до 39,2 кН/м пути), возможность увеличения толщины балластного слоя и смещения оси пути относительно оси пролетного строения, сложность устройства и ремонта гидроизоляции и водоотвода, возможность образования льда в балласте.

Габаритные размеры и монтажный вес блоков плиты с изоляцией позволяют перевозить их по железным и автомобильным дорогам и устанавливать на место стреловыми кранами. Железобетонную плиту прикрепляют к стальным балкам с помощью гибких анкеров из арматурных стержней с крюком или петлеобразной формы, жесткими упорами из отрезков уголков с ребрами, швеллеров, тавров, труб или полос, а также высокопрочными болтами. Стальные балки сталежелезобетонных пролетных строений обычно имеют сварное двутавровое сечение. Высота балок составляет 1/13 — 1/15 расчетного пролета. Вертикальные стенки балок имеют толщину 12—14 мм и для устойчивости укреплены двусторонними вертикальными ребрами жесткости, а при пролетах 45 м и более, — кроме того, продольными ребрами жесткости в сжатой зоне балок. Стальные балки длиной 45 м и более изготовляют крупными блоками, которые соединяют при монтаже высокопрочными болтами с помощью вериткальных и горизонтальных накладок.

Конструкции стальных балок, связей и железобетонных плит максимально унифицированы, что упрощает изготовление пролетных строений. Стальные балки пролетных строений 18,2 - 33,6 м объединяют связями на заводе и перевозят одним блоком, а пролетных строений 45,0 - 55,0 м крупными блоками, которые содиняют на монтаже.

ВИДЫ ПРОЛЁТНЫХ СТРОЕНИЙ ЖЕЛЕЗОБЕТОННЫХ МОСТОВ

неразрезные,

Рамные - опоры составляют единое целое с пролётным строением. Используется в путепроводах, где по условиям подмостового проезда недопустима большая толщина опор.

Фермы - снижают расход материалов, но сложны в изготовлении и широкого распространения не получили.

Арочные - для перекрытия больших пролётов до 200 м.

По способу изготовления:

Сборные - собирается на месте из готовых элементов и крупных блоков.

Монолитные - бетонируются на месте, изготовление очень трудоёмкое.

Пролетные строения мостов

Металлические пролетные строения. К числу наиболее распространенных ремонтных работ текущего содержания металлических пролетных строений мостов относятся работы по предупреждению коррозии металла, замене дефектных заклепок, замене и подтяжке высокопрочных болтов, ремонту сварных соединений и сварных швов, засверливанию концов трещин, замене отдельных деталей и элементов поврежденных конструкций.

Частичная окраска металлических конструкций пролетных строений мостов является основным способом их защиты от коррозии. При повреждении окраски на отдельных участках элементов пролетных строений производят частичную подкраску. Лакокрасочный материал и тип покрытия выбирают такими, чтобы они надежно защищали металл от атмосферных воздействий в самых неблагоприятных условиях эксплуатации и обеспечивали срок службы не менее 8–10 лет [2, 16].

Покрытие состоит из грунтовки и покрывных слоев. Грунтовкой называют первый слой лакокрасочного покрытия, наносимый на очищенную поверхность металла с целью создания надежного противокоррозионного слоя, обеспечивающего прочность сцепления с окрашиваемой поверхностью и с последующими слоями лакокрасочного покрытия. В качестве покрывных слоев лакокрасочных материалов для обеспечения надежной защиты от коррозии мостов применяют материалы с хорошей адгезией, высокой механической прочностью и атмосферостойкостью, стойкостью и непроницаемостью всей системы покрытия к окружающей среде в эксплуатационных условиях.

Для заделки щелей в элементах, а также сильных углублений в металле от коррозионных поражений рекомендуют зашпатлевывание или обработку герметиками [16].

Перед подкраской производят очистку поверхностей металлических конструкций от старой разрушенной краски и загрязнения, как правило, ручным способом с использованием стальных щеток. Если при этом имеет место плотно приставшая ржавчина, то старую краску удаляют молотком, зубилом, скребком или стальным шпателем. Очищенные поверхности обезжиривают, а затем окрашивают в сухую погоду при температуре воздуха не ниже +5 о С [2].

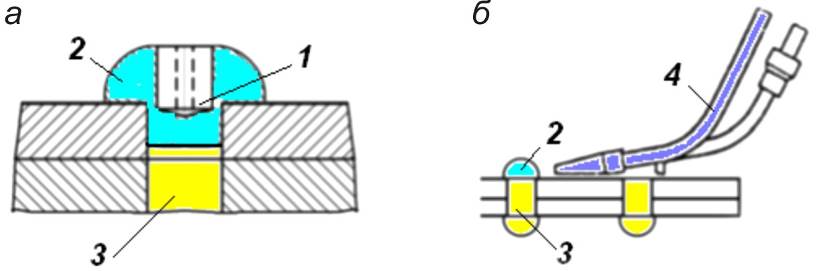

Частичная замена дефектных заклепок высокопрочными болтами. Дефектные заклепки обычно заменяют высокопрочными болтами. Замену слабых и дефектных заклепок производят в промежутках между поездами и без ограничения скорости движения. В прикреплении, имеющем менее десяти заклепок, допускается одновременно удалять не более одной заклепки, а в прикреплении с большим количеством заклепок – не более 10% общего числа заклепок данного прикрепления. Дефектные заклепки рекомендуют удалять путем газовой срезки заклепочных головок (не допуская нагрева основного металла), высверливать пустотелым сверлом во избежание расстройства соседних заклепок, деформации заклепочных отверстий и повреждений основного металла или срезать головки заклепок кислородными резаками, после чего оставшийся стержень выбивать или высверливать (рис. 2.1) [2, 3, 16].

Рис. 2.1. Способы удаления заклепочных головок: а – с помощью высверливания; б – с помощью срезки; 1 – сверление головки заклепки с последующим срубанием зубилом (рубильным молотком); 2 – стержень, выбиваемый из отверстия бородком; 3 – срезание головки заклепки кислородным резаком 4

Работы выполняют в следующем порядке [16]:

– освободившееся отверстие прочищают рейбером или рассверливают до нужного диаметра (при необходимости);

– снимают вокруг отверстия наслоения краски, ржавчину, грязь, протирают растворителем места жировых загрязнений;

– устанавливают и полностью затягивают высокопрочный болт.

Высокопрочные болты устанавливают с двумя шайбами: одну – под головку, другую – под гайку. Диаметр высокопрочных болтов принимают в зависимости от диаметра заменяемых заклепок (как правило, на

1–2 мм меньше диаметра заклепочного отверстия).

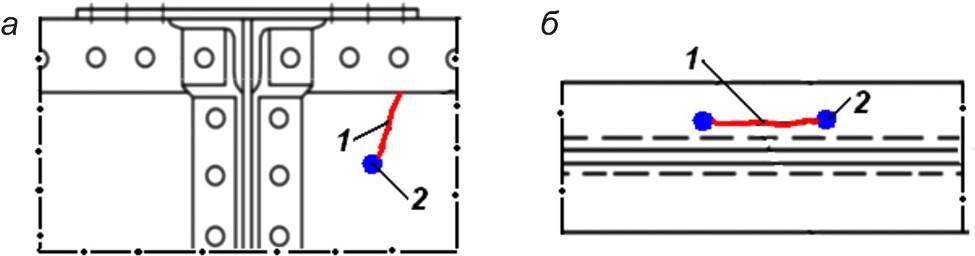

Засверливание концов трещин в элементах металлических пролетных строений. Трещины длиной более 10–30 мм, за исключением трещин, выходящих на заклепочное отверстие, в целях прекращения дальнейшего их развития, как правило, засверливают. Сначала отмечают керном концы трещины, а затем просверливают отверстия диаметром 14–18 мм на всю толщину листа или уголка, имеющего трещину (рис. 2.2) [2, 16].

Рис. 2.2. Схема засверливания трещины: а – с одного конца;

б – с двух концов трещины; 1 – трещина; 2 – засверленное отверстие диаметром 14–16 мм

Отверстие раззенковывается с обеих сторон на глубину 2–3 мм. Засверленные отверстия окрашивают на всю толщину поврежденного элемента.

Железобетонные пролетные строения. В зависимости от характера и степени развития повреждений применяют следующие основные виды ремонтных работ текущего содержания железобетонных пролетных строений [16]:

· предотвращение появления повреждений железобетонных поверхностей;

· заделка отколов, раковин, пустот и восстановление отдельных повреждений защитного слоя;

· ремонт трещин способом «поверхностной заделки»;

· прочистка водоотводных трубок.

Предотвращение появления повреждений железобетонных поверхностей. Для предотвращения появления шелушения поверхности железобетонных элементов, подвергающихся атмосферным воздействиям, производят гидрофобизацию поверхности проникающими гидроизоляционными смесями, например, 10–15 %-ным раствором кремнийорганической жидкости ГКЖ-94, а также смесями на органических растворителях: ЦМИД 1К, Эмако, Лахта проникающая, Кальматрон, Акватрон-6, Типром К и др. Применение данных материалов для гидрофобизации поверхности позволяет значительно увеличить водонепроницаемость и морозостойкость бетона и продлить срок службы конструкций [16].

Заделка отколов, раковин, пустот и восстановление отдельных повреждений защитного слоя. Отколы, раковины, пустоты и разрушенный защитный слой, образовавшиеся в железобетонных пролетных строениях, заделывают полимерцементным раствором на основе комбинированных или синтетических вяжущих (цемента, поливинилацетатной эмульсии), а также водонепроницаемым безусадочным бетоном из сухих смесей Эмако и др. [2, 16].

Работы выполняют в такой последовательности [2, 16]:

· расчистка поверхности до плотного бетона;

· очистка поверхности от грязи, пыли и масляных пятен;

· промывка поверхности водой с добавлением поливинилацетатной эмульсии;

· установка при необходимости дополнительной арматурной сетки;

· приготовление полимерцементного раствора;

· заделка полимерцементным раствором отколов, раковин и пустот.

| Рис. 2.3. Поверхностная заделка трещин: 1 – трещина раскрытием до 0,2–0,3 мм; 2 – полимерцементный раствор; 3 – герметизирующая накладка |

Ремонт трещин способом «поверхностной заделки» производится в следующем порядке [2, 16]:

· очистка трещины и зачистка поверхности бетона вдоль трещины на ширину до 10–15 см с каждой стороны;

· пробивка борозды вдоль трещины при помощи зубила;

· укладка полимерцементного раствора в образовавшуюся канавку;

· наклейка герметизирующей накладки на подготовленную вдоль трещины поверхность.

Одиночная прочистка водоотводных трубок железобетонных пролетных строений. Прочистку водоотводной трубки производят в определенной последовательности:

· удаляют щебень в зоне водоотводной трубки;

· производят очистку трубки со снятием крышки;

· расчищают поврежденные места в районе трубки и заделывают раствором выбоины;

· производят окраску трубок битумным лаком;

· устанавливают крышку на трубку;

· производят засыпку трубки с добавлением 10% нового щебня;

· производят подбивку шпал и оправку призмы.

Данный вид ремонтных работ является весьма трудоемким, требует установки ограждающих сигналов или уменьшения скорости движения до 15 км/ч, поэтому, как правило, его совмещают с комплексом работ по замене гидроизоляции пролетного строения.

Опоры мостов

К наиболее распространенным ремонтным работам текущего содержания опор мостов относятся следующие:

– расшивка неисправных швов облицовки и каменной кладки;

– ремонт поврежденной штукатурки;

– ремонт сливов подферменных площадок;

– частичный ремонт поврежденной бутовой кладки.

Расшивку неисправных швов облицовки и каменной кладки массивных опор мостов производят в следующем порядке [2]:

· расчистка швов от старого раствора и пыли глубиной 3–6 см (с использованием пазовки, скарпеля, скребка, проволочной щетки);

· промывка швов водой (специальной лейкой или плунжерным насосом);

· приготовление раствора для расшивки швов (с применением портландцементов);

· заполнение подготовленных швов раствором с последующей разделкой при помощи специального расшивника.

Ремонт поврежденной штукатурки массивных опор мостов производят с применением цементного быстросхватывающегося раствора. Работы по оштукатуриванию поверхности опоры осуществляют в следующем порядке [2, 16]:

· устройство насечек на поверхности опоры скарпелем, зубилом, молотком;

· очистка поверхности от пыли, жировых и масляных пятен (металлическими щетками, скребками);

· смачивание водой поверхности опоры;

· нанесение подготовительного слоя жидким цементным раствором толщиной до 10–12 мм;

· схватывание подготовительного слоя (около 2 суток);

· смачивание водой подготовительного слоя;

· нанесение отделочного слоя штукатурки более густым цементным раствором толщиной до 8–10 мм;

· контроль качества штукатурных работ путем постукивания.

Ремонт сливов подферменных площадок опор мостов и состав ремонтных работ текущего содержания определяются наличием в них трещин, отколов, раковин, пустот и частичного разрушения кладки.

Ремонтные работы включают в себя [2, 16]:

– удаление разрушенного слоя сливов;

– очистку и промывку сливов от загрязнений;

– выравнивание неровностей и углублений цементным раствором;

– заделку трещин в сливах цементным раствором, полимерцементной краской или полимерцементным тестом;

– при недостаточном уклоне сливы исправляют увеличением толщины смазки цементным раствором состава 1:2 или укладки слоя бетона.

Частичный ремонт поврежденной бутовой кладки опор мостов производят при наличии трещин, выветривания и разрушения старого раствора, вывала отдельных камней.

При частичной перекладке бутовой кладки опор мостов ремонтные работы производят в следующем порядке [2]:

· разборка дефектной кладки (с помощью лома, кувалды, отбойного молотка);

· очистка разобранных камней от старого раствора;

· подбор камней, смачивание и раскладка их насухо в версты;

· приготовление цементного раствора с использованием цемента марок 300–500;

· укладка камней верстовых рядов с одновременным заполнением цементного раствора;

· в промежутках между камнями делают расщебенку.

Мостовое полотно

Комплекс работ, проводимый в рамках текущего содержания мостового полотна, включает:

– ремонт мостовых брусьев;

– одиночную смену мостовых брусьев;

– частичную замену неисправных элементов мостового полотна;

– подтягивание, смазку и замену лапчатых болтов;

– герметизацию и прочностную заделку трещин в железобетонных плитах и цементно-песчаной прокладке;

– заделку швов между плитами БМП;

– замену высокопрочных шпилек крепления плит БМП к балкам;

– замену резиновых прокладок между контруголками и плитами БМП.

Ремонт мостовых брусьев. В состав работ по ремонту мостовых брусьев входят следующие [2, 16]:

· очистка поверхности брусьев и трещин;

· зачистка заусениц, постановка втулок из твердых пород древесины;

· антисептирование трещин и зачищенных мест, шпатлевка, гидроизоляция;

· сжатие трещин и обвязка концов брусьев.

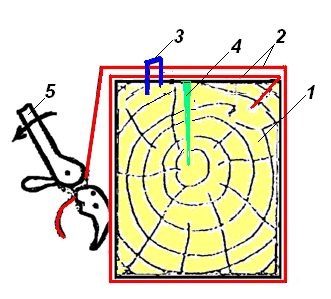

Рис. 2.4. Схема обвязки мостового бруса металлической проволокой: 1 – мостовой брус; 2 – металлическая проволока; 3 – скоба; 4 – обработанная трещина; 5 – приспособление для обвязки концов бруса проволокой |

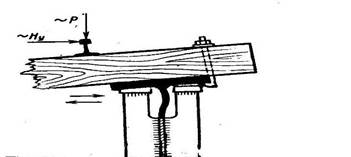

Одиночная смена мостовых брусьев. Замену мостового бруса осуществляют без разрыва рельсовой колеи в интервалах между поездами. При этом мостовое полотно приподнимают домкратами над поясами продольных балок и в таком положении рельсового пути меняют брус (рис. 2.5) [16].

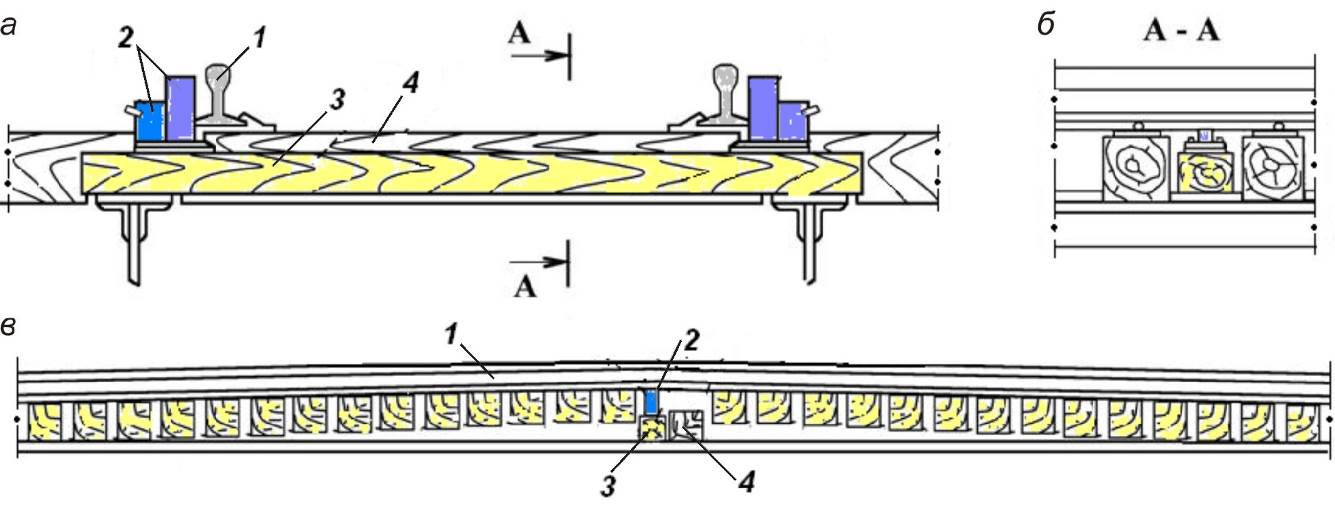

Рис. 2.5. Схема подъемки мостового полотна: а – вид поперек оси моста; б – поперечное сечение А–А; в – вид вдоль оси моста; 1 – основной рельс; 2 – домкраты;

3 – брус сечением 140´200 мм; 4 – заменяемый мостовой брус

Работы выполняются в определенной последовательности:

– регулировка зазоров путевых рельсов для предупреждения выброса пути при подъеме в процессе работы;

– ослабление гаек на лапчатых болтах в пределах участка плавного подъема мостового полотна;

– выдергивание костылей на заменяемом брусе с расшивкой контррельса и снятие досок внутреннего настила;

– снятие лапчатых и других болтов на заменяемом брусе;

– установка домкратов и подъемка мостового полотна;

– вытаскивание мостового бруса;

– очистка и окраска верхних поясов продольных балок;

– затаскивание нового обработанного мостового бруса, раскладка подкладок;

– опускание мостового полотна и уборка домкратов;

– затягивание гаек на лапчатых болтах;

– постановка лапчатых и других болтов на новом брусе, установка настила;

– пришивка уложенных рельсов и контррельсов.

Продолжительность работ по смене одного мостового бруса в среднем составляет 22–25 мин.

Частичная замена неисправных элементов мостового полотна. При этом в состав работ включают:

· замену досок мостового настила;

· частичную замену охранных брусьев.

Заделка швов между плитами БМП включает в себя следующий состав работ по текущему содержанию [2]:

– очистку швов от старого жгута и мастики с последующим обезжириванием;

– законопачивание швов с использованием деревянных реек, жгутов, прокладок;

– подготовку полимерного материала или тиоколовой мастики;

– обработку стенок и краев шва моторным маслом или соляркой; заполнение шва тиоколовой мастикой;

– растирание мастики металлической гладилкой.

Замена высокопрочных шпилек крепления плит БМП к балкам производится со смотровой тележки (люльки) или подмостей в промежутках между поездами. Работы выполняются в такой последовательности [2]:

· отвинчивание гаек, снятие резиновых прокладок и металлических шайб;

· выбивание старых шпилек;

· установка новых прокладок, шайб, шпилек и завинчивание гаек;

· натяжение гайки динамометрическим ключом на расчетное усилие.

Высокопрочные шпильки используют диаметром 22 мм, длиной не менее 370 мм с резьбой М22 по концам из стали марки 40Х по ГОСТ 4543-71 с последующей термообработкой.

Замена резиновых прокладок между контруголками и плитами БМП производится в следующем порядке [2]:

ОСНОВНЫЕ ПОВРЕЖДЕНИЯ МЕТАЛЛИЧЕСКИХ ПРОЛЕТНЫХ СТРОЕНИЙ

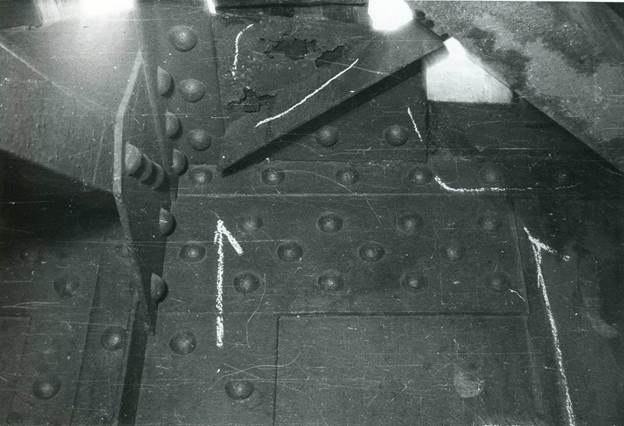

Это одно из наиболее распространенных и прогрессирующих повреждений эксплуатируемых клепаных пролетных строений железнодорожных мостов. Главная причина расстройства заклепок — механический износ соединений, который зависит, главным образом, от величины взаимных суммарных перемещений (сдвигов) соединяемых элементов по поверхностям их контактов. Суммарные сдвиги в свою очередь находятся в прямой зависимости от интенсивности движения поездов, напряженного состояния соединений, характера динамического воздействия нагрузки. Большое влияние на скорость износа оказывают конструктивные особенности соединения и среда, в которой они работают, качество изготовления и другие факторы.

Коэффициент концентрации напряжений для заклепочных отверстий в зависимости от степени износа соединения может изменяться в несколько раз. С возрастанием концентрации напряжений около заклепочных отверстий увеличиваются скорость накопления усталостных повреждений и вероятность появления усталостных трещин, особенно в элементах, работающих при многократно повторяемых знакопеременных или переменных растягивающих усилиях.

В связи с износом соединения изменяется характер передачи в нем усилий. В результате значительного расстройства заклепок обеспечивается доступ к кромкам отверстий влаги и агрессивных газов, способствующих появлению коррозии и ускорению процесса развития усталостных и коррозионно-усталостных трещин, возникающих на кромках отверстий в зонах максимальной концентрации напряжений.

В главных фермах расстройство заклепок наиболее часто наблюдается в прикреплениях раскосов (особенно средних) и подвесок к верхним узлам; в прикреплениях элементов продольных и поперечных связей между главными фермами и в пересечениях элементов решетки главных ферм и связей. В прикреплениях раскосов и подвесок к нижним узлам главных ферм слабые заклепки встречаются пока очень редко.

В проезжей части расстройство заклепочных соединений в первую очередь наблюдается в прикреплениях продольных балок к поперечным, особенно при отсутствии "рыбок", и в прикреплении верхних поясных уголков к стенкам продольны*. балок. Часто расстраиваются прикрепления элементов продольных и поперечных связей между про-

Слабые заклепки обнаруживают отстукиванием их молотком массой около 0,2 кг.

Обнаруженные слабые заклепки следует заменять высокопрочными болтами. Замена слабых заклепок высокопрочными болтами приводит к резкому снижению концентрации напряжений около отверстий, в которые вместо заклепок поставлены высокопрочные болты.

2) Усталостные повреждения элементов клепаных пролетных строений.

Усталость материала — это процесс постепенного накопления повреждений при действии многократно повторяемых изменений напряжений, приводящий в определенных условиях к усталостному разрушению, которое происходит в результате постепенного развития трещины.

Усталость — процесс избирательный, происходящий, как правило, в локальных зонах элементов конструкций, где наблюдается максимальная концентрация напряжений.

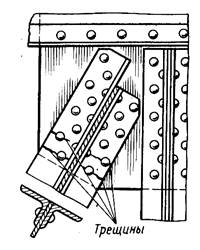

Трещины зарождается в зоне пересечения кромки отверстия с плоскостью, перпендикулярной продольной оси раскоса и проходящей через центр отверстия. При этом характерное пятно усталости располагается, как правило, в вершине угла, образованного поверхностью контакта раскоса с фасонкой и стенкой отверстия. На рис. показан характерный вид усталостной трещины в раскосе и излом полки уголка. Развитие трещины происходит в поперечном направлении к продольной оси элемента. В этих зонах имеет место максимальная концентрация напряжений.

Появлению усталостных трещин всёгда предшествует расстройство заклепок на участке прикрепления элемента, где возникла трещина. Усталостные повреждения за редким исключением отмечены в раскосах и подвесках, прикрепленных односрезными заклепками.

Усталостные трещины в проезжей части

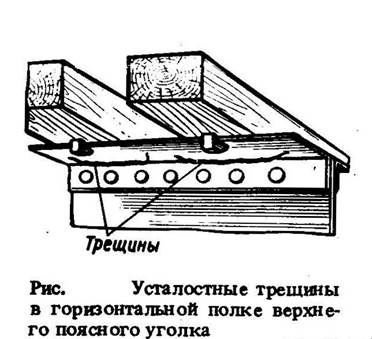

Трещины – выколы в горизонтальной полке верхнего поясного уголка продольной балки

Усталостные повреждения являются одним из наиболее распространенных и прогрессирующих повреждений балок проезжей части и их прикреплений. Чаще всего они бывают представлены трещинами-выколами в горизонтальных полках верхних поясных уголков продольных балок. Трещины возникают на участках под мостовыми брусьями около обушков уголков и вначале развиваются вдоль уголка, а затем изменяют свой траекторию в поперечном направлении с последующим выходом на кромку уголков. В результате в полке уголка под мостовым брусом получается своеобразный "выкол". Повреждения такого типа имеют место как во внутренних, так и в наружных поясных уголках. Как правило, они появляются в балках, не имеющих верхних горизонтальных поясных листов. Однако, уже отмечены случаи их возникновения и при наличии горизонтальных листов.

Основная причина возникновения этих трещин состоит в том, что давление мостовых брусьев вызывает в горизонтальных полках поясных уголков высокие местные напряжения, которые в ряде случаев превосходят напряжения, вызванные изгибающим моментом продольных балок в вертикальной плоскости. Сочетание высоких переменных напряжений с большим числом циклов их изменения приводит к появлению усталостных трещин. Эти повреждения существенно снижают несущую способность балок и бёзопасность движения поездов.

Усталостные повреждения стенок продольных балок. Развитие трещин происходит в поперечном направлении к продольной оси элемента.

Нередко усталостные трещины появляются в "рыбках". Главной причиной появления усталостных трещин в "рыбках" являются высокие нормальные напряжения от изгибающих моментов, возникающих в прикреплениях продольных балок к поперечным. Эти усталостные трещины всегда возникали у кромок заклепочных отверстий первого или второго ряда, считая от продольной оси поперечной балки, а их появлению предшествовало расстройство заклепок в прикреплении "рыбки".

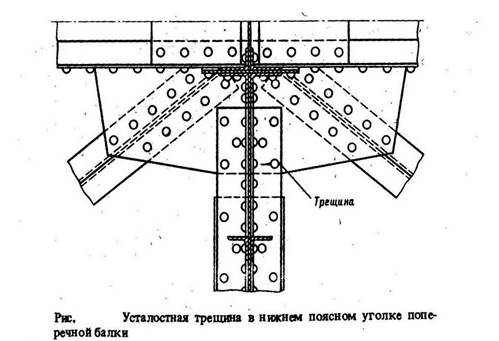

Трещины в нижних поясных уголках поперечных балок возникают из-за интенсивного включения в совместную работу с поясами главных ферм. Чаще возникают в пролетных строениях без «разрывов» продольных балок - в крайних поперечных балках.

Трещины в прикреплениях Б к П

Усталостные трещины у обушков в уголках прикрепления продольных балок к поперечным в прикреплениях без «рыбок» или с очень слабыми «рыбками».

Из-за изгибающих моментов в прикреплении Б к П и совместной работы с поясами ферм.

Усталостные разрушения заклепок в прикреплении Б к П (особенно в крайних рядах).

Усталостные трещины в связях

3) Коррозионные повреждения.

Металлические пролетные строения мостов, длительное время находящиеся в эксплуатации, обычно имеют коррозионные повреждения, степень развития которых зависит от способов защиты от коррозии, качества металла и текущего содержания.

Коррозионные повреждения, уменьшая площадь сечения элементов, снижают их грузоподъемность.

Кроме того, совместное воздействие коррозии и циклических напряжений может приводить к возникновению коррозионно-усталостных трещин. Коррозионно-усталостные трещины начинаются в зонах концентрации напряжений с разрушения защитной пленки на металле под действием циклических напряжений. Коррозия снижает также стойкость металла против хрупких разрушений.

Факторы влияющие на скорость коррозии:

- Агрессивность среды (в том числе электричество)

Коррозионные повреждения бывают двух основных видов: равномерная коррозия и местная. Равномерная коррозия распространяется на большой поверхности металла, а местная сосредоточивается на отдельных его участках. Характерными видами местной коррозии являются: точечная; избирательная, разрушающая только одну структурную составляющую; межкристаллитная, распространяющаяся по границам кристаллитов (зерен) металла

В пролетных строениях с ездой понизу более интенсивно коррозируют элементы, расположенные ниже уровня мостового полотна. Коррозией поражаются главным образом элементы поясов главных ферм, балки проезжей части, связи между главными фермами, а также связи между продольными балками. В поясах главных ферм вследствие отсутствия или недостаточности дренажных отверстий, а также в результате загрязнения может возникать застой воды, приводящий к коррозии внутренних элементов сечения коробки.

Борьбой с коррозией является хорошее содержание и избежание при проектировании конструктивных недостатков способствующей коррозии.

4) Потеря местной или общей устойчивости

Возникает в сжатых или преимущественно сжатых элементах (раскосы и верхний пояс пролетного строения). Зависит от свободной длины изгибаемой ветви и инерционных характеристик сечения. Для двухветвевого сечения проверяется устойчивость отдельной ветви с учетом приведенной гибкости.

5) Механические повреждения

Механические повреждения наиболее часто возникают в процессе эксплуатации в результате ударов негабаритных грузов по элементам пролетных строений, а также при их изготовлении и монтаже. Механические повреждения могут быть самыми разнообразными: разрывы отдельных элементов или их частей, местные или общие искривления элементов, пробоины, вмятины.

Элементы, получившие механические повреждения, должны быть тщательно об-

следованы. Степень опасности повреждения устанавливают в каждом конкретном случае, Она зависит не только от размеров повреждения элемента, но и от напряженного состояния и его изменений в связи с появлением повреждения. После оценки повреждения принимают решение: усилять или нет.

i – радиус инерции

6) Повреждения сварных и усиленных сваркой пролетных строений

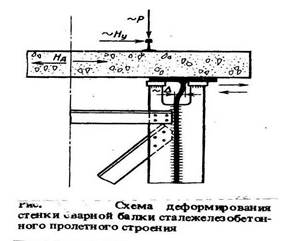

Сварные элементы и соединения обладают характерной особенностью, которая состоит в том, что в сварных швах и около-шовных зонах возникают высокие растягивающие остаточные напряжения. Эти напряжения, суммируясь с напряжениями от нагрузки, могут оказывать значительное влияние на усталость металла на этих участках. Их влияние усиливается наличием концентраторов напряжений.

Усталостные трещины обычно зарождаются в элементах, работающих при циклических воздействиях нагрузок, в зонах расположения сварных швов около мест, являющихся наиболее сильными концентраторами напряжений. К таким зонам относятся также участки с резким изменением сечения, вызванным например, обрывом листов, приваркой планок, накладок, ребер жесткости, диафрагм; концы швов, различного рода заплавки отверстий и т. п.

А— трещина в стенке балки у верхнего конца сварного шва вертикального ребра жесткости (торец ребра приварен к прокладке);

Б -трещина в стенке балки у верхнего конца сварного шва вертикального ребра (ребро к верхнему поясу прикреплено с помощью уголка на высокопрочных болтах) ;

В— трещины в стенке балки у верхнего конца сварного шва вертикального ребра жесткости, в ребре жесткости и в верхнем поясном листе у сварного шва (торец ребра приварен к поясному листу);

Г— продольная трещина в поясном шве;

Д — трещина в стенке балки у нижнего конца сварного шва вертикального ребра жесткости

23. Повреждения металлических конструкций

Характерными повреждениями металлических пролетных строений являются: расстройство заклепочных и болтовых соединений, усталостные трещины, коррозия и механические повреждения. Сравнительно редко встречаются хрупкие разрушения и потеря устойчивости.

Повреждения металлических пролетных строений являются следствием многих причин, к которым прежде всего относятся: низкое качество металла и изготовления конструкций; конструктивные недостатки; несоответствие расчетных предпосылок действительным условиям работы; плохое содержание сооружения; особенности климатических условий; вид перевозимых грузов; несоблюдение габаритности подвижного состава; характер воздействия подвижной нагрузки и др. Усталость материала - это процесс постепенного накопления повреждении при действии многократно повторяемых изменений напряжений приводящий в определенных условиях к усталостному разрушению' которое происходит в результате постепенного развития трещины. Свойство материала противостоять усталости называется выносливостью. Усталость - процесс избирательный, происходящий, как правило в локальных зонах элементов конструкций, где наблюдается максимальная концентрация напряжений. Излом усталостного разрушения имеет характерные начальные пятна усталости, образующиеся на участках зарождения трещин усталости.

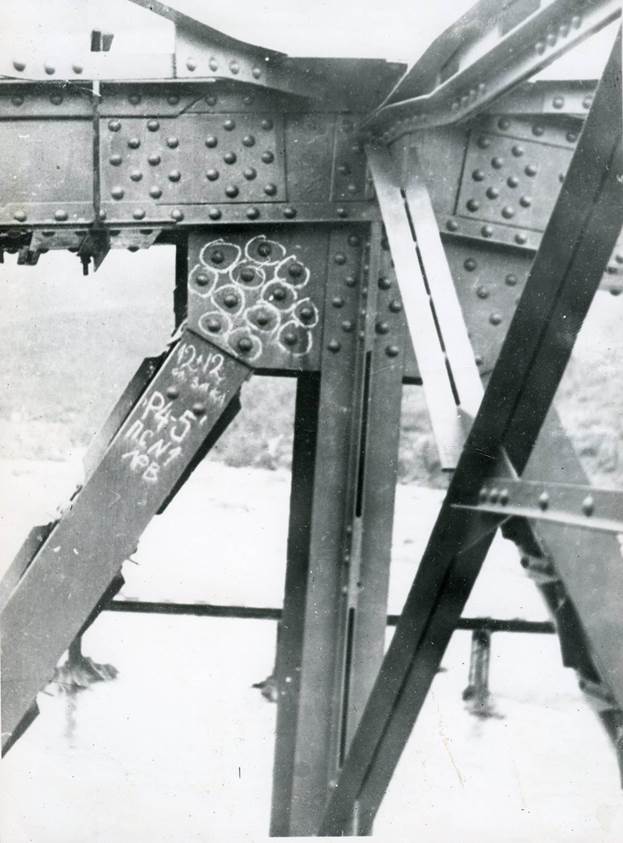

Механические повреждения и хрупкие разрешения. Механические повреждения наиболее часто возникают в процессе эксплуатации в результате ударов негабаритных грузов по элементам пролетных строений, а также при их изготовлении и монтаже. К механическим относятся также повреждения, полученные в результате обстрелов или бомбардировок мостов. Механические повреждения могут быть самыми разнообразны-ми: разрывы отдельных элементов или их частей, местные или общие ис-KpjBftemiH элементов, пробоины, вмятины (рис. 2.19).

Элементы, получившие механические повреждения, должны быть тщательно обследованы. Степень опасности повреждения устанавливают в каждом конкретном случае. Она зависит не только от размеров повреждения элемента, но и от напряженного состояния и его изменений в связи с появлением повреждения.

Элементы, поврежденные в результате ударного воздействия, необходимо тщательно осмотреть с целью выявления трещин, особенно в зоне удара. Искривление элементов приводит к возникновению в них дополнительных напряжений, а в сжатых элементах уменьшается сопротивляемость их продольному изгибу. Прямолинейность элемента обычно проверяют при помощи натягиваемой вдоль него тонкой стальной проволоки, относительно которой измеряют ординаты (стрелы) искривления. Особенно опасны искривления сжатых элементов с одновременным повреждением соединительной решетки между ветвями (погнутости, разрывы). В таких случаях следует немедленно принять меры по ремонту поврежденных частей соединительной решетки элемента, если это окажется необходимым по расчету.

Значительные повреждения могут получить прикрепления элементов, подвергнутых ударному воздействию. При этом могут срезаться или разорваться заклепки и болты, возникнуть большие сдвиги. В сварных соединениях возникают трещины в швах и околошовных зонах. При обнаружении повреждений необходимо оценить их влияние на надежность прикреплений и принять меры, обеспечивающие нормальную их работу.

Хрупкими разрушениями называют разрушения от силового воздействия без заметной пластической деформации. Разрушение происходит от развития трещин, зарождающихся в наиболее слабых (перенапряженных) местах. Трещины при хрупком разрушении развиваются мгновенно (скорость распространения трещины в металле достигает 4000— 5000 м/с) характеризуются почти полным отсутствием пластических деформаций и представляют собой большую опасность.

Склонность к хрупким разрешениям зависит от структуры металла, ориентации кристаллов, химического состава, наличия примесей, формы элемента, вида напряженного состояния, скорости деформирования, температуры окружающей среды и т. п.

Опыт эксплуатации металлических пролетных строений показывает, что повреждения элементов вследствие хрупкого разрушения встречаются пока очень редко. Они наблюдались, главным образом, в сварных конструкциях, изготовленных в начальный период применения сварки в мостостроении. Однако в связи с массовым появлением и развитием усталостных трещин в сварных балках вероятность появления в них хрупких разрушений будет возрастать. Опасность хрупких разрушений и тяжесть их последствий в сварных конструкциях, в частности в сварных балках, обусловлена главным образом сплошностью сечений балок, в связи с чем при хрупком разрушении трещина мгновенно распространяется по всему сечению.

Что касается клепаных пролетных строений, то по мере увеличения нагрузок, интенсивности и скоростей движения поездов, сроков эксплуатации в элементах, особенно в зонах сильных концентраторов напряжений, происходят накопления повреждений, снижающих сопротивляемость металла хрупким разрушениям. При образовании в нем усталостных трещин вероятность появления хрупких разрушений повышается. Однако она несравненно ниже, а последствия разрушений менее опасны, чем в сварных.

Коррозионные повреждения. Металлические пролетные строения мостов, длительное время находящиеся в эксплуатации, обычно имеют коррозионные повреждения, степень развития которых зависит от способов защиты от коррозии, качества металла и текущего содержания.

Коррозионные повреждения, уменьшая площадь сечения элементов, снижают их грузоподъемность. Кроме того, совместное воздействие коррозии и циклических напряжений может приводить к возникновению коррозионно-усталостных трещин. Коррозионно-усталостные трещины начдйаются в зонах концентрации напряжений с разрушения защитной пленки на металле под действием циклических напряжений. Коррозия снижает также стойкость металла против хрупких разрушений.

Скорость развития коррозии зависит от ряда факторов: способов и качества защиты от коррозии, химического состава металла, разновидности агрессивной среды, влажности, температуры, напряженного состояния и др. Главным фактором, влияющим на возникновение и развитие Коррозии, является увлажнение поверхности металла. Экспериментально установлено, что в среде, имеющей относительную влажность меньше 40 %, даже при наличии загрязнений, коррозия не возникает. Но эти условия не характерны для мостов, находящихся, как правило, в среде с более высокой влажностью. При относительной влажности воздуха более 70 % поверхность металла заметно адсорбирует влагу из воздуха в количествах, достаточных для развития коррозии. Загрязнение воздуха частицами хлоридов, сульфидов или газами (например, сернистым), а также оседание на поверхности элементов пролетных строений всякого рода солей, руды и других агрессивных веществ способствует появлению и ускоренному развитию коррозии. Значительное влияние на развитие коррозии оказывают блуждающие электрические токи. Температура также влияет на развитие коррозии: повышение температуры ускоряет коррозию, понижение замедляет. При отрицательных температурах развитие коррозии практически прекращается.

Коррозия металла происходит либо путем непосредственного химического взаимодействия металла с окружающей средой (химическая коррозия), либо в результате взаимодействия образующихся на поверхности металла гальванических элементов (электрохимическая коррозия) . В стальных мостовых конструкциях в основном происходит электрохимическая коррозия.

Коррозионные повреждения бывают двух основных видов: равномерная коррозия и местная. Равномерная коррозия распространяется на большой поверхности металла, а местная сосредоточивается на отдельных его участках. Характерными видами местной коррозии являются: точечная; избирательная, разрушающая только одну структурную составляющую; межкристаллитная, распространяющаяся по границам кристаллитов (зерен) металла. Межкристаллитная коррозия вследствие разрушения межкристаллитных связей приводит к значительному ухудшению свойств металла, снижению его сопротивляемости усталостным и хрупким разрушениям. Часто межкристаллитная коррозия не вызывает изменения внешнего вида металла и поэтому не всегда может быть обнаружена.

Образованию и развитию коррозии металла более подвержены пролетные строения с ездой поверху, элементы и узлы которых в большей степени загрязняются, чем у пролетных строений с ездой понизу. В пролетных строениях с ездой понизу более интенсивно корродируют элементы, расположенные ниже уровня мостового полотна.

Коррозией поражаются главным образом элементы поясов главных ферм, балки проезжей части, связи между главными фермами, а также связи между продольными балками. В поясах главных ферм вследствие отсутствия или недостаточности дренажных отверстий, а также в результате загрязнения может возникать застой воды, приводящий к коррозии внутренних элементов сечения коробки.

В продольных балках проезжей части наиболее подвержены коррозии верхние горизонтальные листы, а при их отсутствии — горизонтальные полки верхних поясных уголков в местах контакта с мостовыми брусьями. Ускоренный процесс развития коррозии на этих участках объясняется быстрым разрушением слоя краски в зоне контакта с мостовым брусом и устойчивым увлажнением поверхности.

Читайте также: