Что отваливается от металла при ковке

Обновлено: 28.04.2024

Пластичность стали увеличивается при нагреве, т. е. когда в ней начинаются внутренние превращения, состоящие в укрупнении зерен и ослаблении связей между ними. Поэтому прочность стали уменьшается, она становится мягкой и пластичной. Это позволяет с меньшими усилиями деформировать металлы. Например, для обычной углеродистой стали 45 при нагревании до 600 °С временное сопротивление ее уменьшается с 600 до 250 МПа, т. е. больше чем в 2 раза. При дальнейшем нагревании стали 45 временное сопротивление ее уменьшается и имеет следующие значения: при 700 °С—150 МПа, при 1000 °С — 55 МПа, при 1200 °С—25 МПа, при 1300 °С — 20 МПа. Следовательно, прочность стали, нагретой до температуры 1200 . 1300 °С, уменьшается в 25 . 30 раз по сравнению с холодной сталью. Однако следует иметь в виду, что при нагреве стали до температуры 200 . 400 °С прочность ее увеличивается, а пластичность резко уменьшается и она становится хрупкой. Этот интервал температур называют зоной синеломкости. При таких температурах стальные изделия легче всего ломаются.

При нагреве цветных металлов и их сплавов наблюдается такое же явление. Разница состоит в том, что они имеют более низкие температуры плавления, чем сталь, и все критические температуры у них имеют меньшие значения, чем у сталей. Например, прочность меди уменьшается в 6 . 7 раз при нагреве с 15 до 800 °С, алюминия—в 30 . 35 раз при нагреве до 600 °С.

Зернистое строение металла изменяется в зависимости от температуры и скорости деформирования его. Соответственно этим воздействием на металл изменяется и прочность его. Например, при нагреве стали до критической температуры (723 °С) начинается рост зерен и продолжается вплоть до расплавления его. При нагреве стали до ковочной температуры (см. табл. 5.1) соответственно вырастают и зерна. Если после этого сталь охлаждать без деформации, то обратного явления не наблюдается, т. е. зерна не уменьшаются, а металл становится непрочным и хрупким. Если же сталь подвергать пластической де--формации, например путем ковки, вплоть до температуры окончания ковки (см. табл. 5.1), то зерна не восстанавливаются, а металл становится более прочным, твердым в износостойким. Чем быстрее будет проходить процесс деформации металла от начала ковки до конца ковки, тем металл будет прочнее, следовательно, ковку горячего металла рекомендуется проводить как можно быстрее и сильными ударами, потому что при ковке сильно нагретого металла слабыми ударами в конце ковки он получается с крупнозернистым строением и поковка будет не прочной. Если требуется небольшая деформация металла, то перед ковкой его можно нагревать несколько ниже температуры начала ковки (см. табл. 5.1), имея в виду, что ковка будет закончена до наступления критической температуры (723 °С).

При продолжении ковки ниже критической температуры зерна пластически деформируются (вытягиваются) и остаются в напряженном состоянии, потому что при низкой температуре они уже не успевают переформироваться в более мелкие зерна. После этого металл утрачивает пластичность и становится более прочным, твердым и хрупким. Упрочнение металла под действием пластической деформации называется наклепом или нагартовкой. Наклеп не желателен, так как при этом, кроме хрупкости, резко уменьшается свойство металла обрабатываться резанием.

Закон наименьшего сопротивления заключается в том, что при пластической деформации частицы металла всегда перемещаются по направлениям, где встречают наименьшее сопротивление. Например, брусок металла (рис. 5.1) длиной I и шириной Ь при ковке течет в направлении длины и ширины. Причем частицы металла перемещаются по кратчайшим расстояниям. Увеличение ширины бруска происходит в большей степени, чем увеличение длины- При значительной осадке брусок принимает форму, близкую к овалу 1, а затем —• к кругу 2 (рис. 5.1, а). Форму круга принимают также квадратные заготовки и заготовки, имеющие в сечении форму треугольника, шестигранника и других многоугольников.

При осадке цилиндра (рис. 5.1, б) металл течет интенсивнее в середине по высоте, а не в местах установки и удара. Заготовка приобретает бочкообразную форму.

Зная этот закон, можно направлять течение металла по длине или ширине заготовки и быстрее выполнять операции протяжки и разгонки, применяя более узкий ударный или накладной инструмент и соответственно нанося удары по заготовке (см. рис. 7.2, а, б, 7.21, б и 7.23).

Закон о постоянстве объема указывает на то, что при пластической деформации объем металла практически остается постоянным, т. е. металл при ковке не уплотняется, а только изменяет форму. Если говорить строго, то некоторое уплотнение металла при ковке есть, но оно настолко незначительно, что им пренебрегают и считают, что объем поковки равен объему заготовки за вычетом неизбежных отходов и потерь. Закон о постоянстве объема используется при определении массы и размеров заготовок и поковок, а также переходов ковки (см. гл. 6).

Степенью укова называется отношение площади поперечного сечения заготовки 5з к площади поперечного сечения поковки Sa после протяжки, т. е.

будет также уковом после осадки. Обычно степень укова для сталей из проката составляет 1,5 . 4, а для слитков достигает 12. С увеличением степени укова увеличивается прочность металла (он лучше прокован), так как получаются более мелкие зерна, поэтому на поковки для ответственных деталей задают определенную величину степени укова.

Для поковок с известными диаметрами диаметры заготовок, с учетом степени укова, можно определять по формулам:

Из формул (5.1) и (5.2) можно получить формулы для определения размеров сечений заготовок, имеющих другие формы.

Усадка металла, т. е. уменьшение размеров поковки, наблюдается при охлаждении металла. Для определения усадки надо знать, что при снижении температуры стальной поковки с 750 . 800 °С (см. табл. 5.1) до 20 °С ее размеры уменьшаются на 0,75 . 0,8 %.

Например, поковка длиной 400 мм в нагретом состоянии при охлаждении будет иметь длину 400—400.0,8/100= = 396,8 мм . Из примера видно, что усадку следует учитывать только при изготовлении достаточно крупных и длинных поковок. Для мелких и средних поковок усадка будет незначительной и находится в пределах допусков.

Влияние расположения волокон на прочность металла. Основным материалом при ковке мелких и средних поковок является сортовой прокат. Прокатанная сталь имеет волокнистое строение, получающееся в результате измельчения и сплющивания зерен, которые вытягиваются и образуют ориентированные волокна в направлении прокатки. Механические свойства (прочность) металла вдоль и поперек волокон различны. При действии сил вдоль волокон прочность металла больше, чем при действии их поперек волокон. Перерезание волокон уменьшает прочность деталей из проката.

Ковкой можно переориентировать эти волокна или перепутать их, что будет способствовать получению более прочных деталей из поковок, чем из проката. Примеры такого упрочнения показаны на рис. 5.2. Изготовить болт можно тремя способами (рис. 5.2, a ):

1 — точением из проката диаметром D ; 2 — ковкой из проката диаметром D; 3 — осадкой головки из проката диаметром d . Наибольшей прочностью будет обладать болт, изготовленный третьим способом.

В шестерне (рис. 5.2, б), изготовленной из проката резанием, волокна направлены параллельно ее оси. При работе шестерни в зацеплении с зубчатым колесом силы будут направлены поперек волокон, т.е . неблагоприятно. При изготовлении той же шестерни из заготовки, полученной осадкой (рис. 5.2, в), волокна будут иметь радиальное направление, т. е. более благоприятное относительно действия на зуб силы от колеса.

Крюк, изготовленный гибкой и ковкой проката (рис. 5.2, г), будет прочнее, чем крюк, вырезанный из толстой плиты (рис. 5.2, д).

Коленчатый вал, изготовленный гибкой и ковкой проката (рис. 5.2, е> имеет волокна, направленные вдоль действия рабочих растягивающих сил. Такой же вал, полученный из проката резанием (рис. 5.2, ж>, имеет неблагоприятное направление волокон, а в некоторых частях волокна перерезаны при обработке. Следовательно, вал, изготовленный гибкой и ковкой, будет более прочным и может иметь меньший диаметр и массу для восприятия одинаковой силы с валом, изготовленным с применением обработки резанием.

На рис. 5.2, э показаны два способа образования уступов: при помощи топора и полукруглой пережимки. При получении уступа пережымкой вал будет более прочным.

В некоторых случаях требуются поковки, механическая прочность которых должна быть одинаковой во всех направлениях. Очевидно, что в такой поковке волокна должны быть разориентированы и перепутаны во всем объеме поковки. Это достигается путем осадки заготовки в разных направлениях по нескольку раз. Подобная обработка повышает стойкость, например, штампов в 1,5 . 2 раза и больше [23]. Иногда этого можно достичь путем кузнечной сварки многих мелких заготовок (отходов) в одну поковку при беспорядочном расположении этих заготовок.

Таким образом, при изготовлении поковок кузнец должен уметь ориентировать направления волокон так, чтобы они совпадали с направлением наибольших растягивающих сил, действующих на детали при эксплуатации, и по возможности не перерезать волокна металла при ковке.

Влияние рабочей поверхности инструмента на обрабатываемый металл выражается в следующем. При меньшей лицевой поверхности инструмента он легче внедряется в металл и требуется меньшая сила удара по инструменту. Однако острые инструменты перерезают волокна и уменьшают прочность поковки. Поэтому при образовании переходов лучше применять инструмент без острых кромок, позволяющий получать плавные переходы у поковок.

Между рабочей поверхностью инструмента и металлом при ковке возникают силы трения. Этим и объясняется выпучивание металла (см. рис. 5.1). Силы трения как бы задерживают перемещение металла вдоль ударного или накладного инструмента и он течет преимущественно в ту сторону, где силы трения оказывают меньшее сопротивление. Поэтому при протяжке применяют узкие верхние бойки, так как металл течет не вдоль, а поперек бойков или раскаток.

Следует учитывать охлаждающее действие инструмента на нагретый металл. Особенно интенсивно это охлаждение в начале ковки, когда инструмент сравнительно холодный, а металл нагрет до ковочной температуры. Так как заготовка с опорным инструментом (наковальней, нижним бойком) соприкасается более продолжительное время, то для выравнивания температуры обрабатываемого металла необходимо периодически кантовать его на наковальне или нижнем бойке.

На рабочих поверхностях инструмента не должно быть выбоин, вмятин, нагаров, поэтому его периодически надо зачищать и шлифовать, иначе на металле будут получаться неровности, соответствующие выбоинам и вмятинам.

Кузнечное дело

Чем посыпают металл при ковке?

Производство кованых изделий сопряжено с появлением окалины. Металл можно пережечь, а вещь безвозвратно испортить. Надежный способ не допустить этого — воспользоваться специальным порошком — флюсом.

Использование сыпучей смеси является обязательным, если температура превышает 950 °C. В этой статье подробнее разберемся с тем, чем посыпают металл при ковке, как это делают и для чего это нужно.

Ковка — что такое и зачем нужно

Разбираясь, чем посыпают ковкий металл, нельзя пропустить сам процесс ковки. Что это такое и для чего нужно?

История ковки насчитывает несколько тысяч лет. Долгое время этот способ был единственным, пригодным для соединения металлических деталей. Сегодня ситуация изменилась, однако ковка продолжает сохранять свою популярность. Ее используют:

- при создании металлических конструкций, элементов дизайна;

- во время производства водосточных труб небольшого размера;

- в кузницах для производства инвентаря, используемого в сельском хозяйстве.

Этот способ требует много времени и сил, а его результат зависит от навыков мастера. Именно поэтому ковка перестала носить массовый характер, однако стала более ценной и дорогой. Качественно выполненная работа имеет высокую ценность.

Ковку можно разделить на несколько основных шагов:

1. Очищение

Перед работой поверхности обрабатываются. С них удаляются оксидные пленки и иные загрязнения. Это повышает прочность соединения.

2. Нагрев

В большинстве случаев используют обычный каменный уголь. Как только топливо разгорается, ковкий металл отправляют в печь. Необходимая температура зависит от самого материала. Например, для стали У7 характерно содержание углерода в повышенном количестве. Для работы ей требуется температура 1150 °С.

3. Применение флюса

Высокая температура способствует образованию окалины. Это, в свою очередь, может привести к пережогу ковкого металла. Чтобы не допустить этого, необходим флюс. Этот порошок применяется во время нагрева заготовки, от 950 до 1050 °С. Подробнее мы поговорим о флюсе ниже. Сейчас же заметим, что толстый слой порошка затрудняет работу. Именно поэтому нужно следить за тем, чтобы он был тонким. Посыпать необходимо на большом расстоянии от огня, чтобы порошок не расплавился во время работы. Если заготовки маленькие, то их лучше не посыпать, а макнуть в смесь. Сам состав при этом должен находиться в емкости из металла.

4. Сварка

Как только заготовки приобрели необходимый вид, их достают и очищают. Детали соединяют друг с другом. Остатки флюса выходят на поверхность шва вместе с ударами. Мастер движется от центра к краям, совершая сильные удары. Так вы избегаете пузырьков, трещин, непроваров и других дефектов. Ковка становится более прочной.

Несмотря на сложность работы, ковка пользуется большим спросом. Ее используют в автомобильной промышленности, в строительстве и во многих других сферах. Грамотный подход к ее выполнению — залог качественной, долговечной вещи.

С помощью ковки удается получить сложные, затейливые узоры, невероятные формы и многое другое. Отметим, что промышленное значение этот способ утратил. Это связано с его невысокой производительностью по сравнению с другими способами соединений.

Зачем нужен флюс

Флюсовые смеси — это то, чем посыпают металл во время ковки. Их применение можно объяснить так: во время нагрева заготовок на поверхности появляется окалина. Смесь оксидов, выступивших на поверхность, снижает качество изделия, портит его вид. Чтобы не допустить этого мастера используют флюс. Этот порошок выполняет несколько задач:

- не допускает пережог изделий;

- расплавляет оксиды;

- сокращает темпы образования окалины;

- делает очистку ковкого металла более простой и быстрой;

- повышает качество швов, появляющихся во время сварки;

- сокращает время пайки;

- не допускает появления пор, а также загрязнений в стыках.

Заготовки посыпают флюсом на конкретном этапе. Делают это тогда, когда ковкий металл нагревается до 950-1050 °С. Слой должен быть умеренным. Если он слишком толстый, качество ковки заметно сократится, а время работы с нею сильно возрастет. Именно поэтому слой посыпки должен быть одинаково плотным и тонким.

Что такое флюс

Ковка появилась более 2000 лет назад. Первое время, когда не было ничего другого, металл посыпали песком перед тем, как раскалять. Это было простое, доступное средство, которое хорошо справлялось со своими функциями.

Добавим, что используется оно до сих пор. В качестве флюса выбирают речной песок с небольшими фракциями. В обязательном порядке у него не должно быть глины и других примесей.

Песок хорошо справляется со своими задачами, однако чаще его разбавляют другими компонентами. Это делает смесь еще более простой в использовании. Рассмотрим все существующие флюсы более подробно.

- Речной песок. К этому компоненту предъявляется немало требований. До начала работы необходимо выполнить несколько подготовительных мероприятий. Прежде всего, очистить песок от нежелательных примесей, в том числе глины, а после — просушить. Качественная смесь должна быть однородной и сыпучей.

- Бура и речной песок. Первая представляет собой тетраборат натрия. Такая комбинация более функциональная, чем исключительно речной песок. Ее преимущество заключается в том, что с бурой металл становится чище гораздо быстрее.

- Силикатный песок и сода. Этот состав активно использовали раньше, однако сегодня он стал менее популярен. Это связано с трудной доступностью компонентов, а также длительностью приготовления состава. Среди современных аналогов такой смеси —перемолотое стекло.

- Бура в чистом виде. Используется в условиях высокой температуры. Объяснить это можно тем, что песок может не выдержать большого нагрева и начать плавиться. Бура же, в отличие от него, хорошо справляется с поставленной задачей.

Все добавки популярны и по-своему востребованы. У каждой из них есть преимущества и некоторые особенности. Однако самая популярная среди них — это бура. На ней остановимся подробнее.

Что такое бура и зачем нужна

Боракс или бура — кристаллообразный порошок светлого цвета. Представляет собой неорганическое соединение, натриевую соль борной кислоты, полученную из минералов природного происхождения.

Довольно часто ковка посыпается смесями с 5-10% буры в составе. Предварительно этот компонент избавляют от влаги (с помощью прокаливания). Это условие необходимо для качественной работы, создания изделия, которое прослужит десятилетия, не утратив своего вида.

К преимуществам тетрабората натрия относят безопасность использования. Это вещество хорошо зарекомендовало себя не только при ковке, но и при производстве моющих, косметических средств, цветного стекла и другой продукции.

Бура входит в состав флюса, используемого в золотодобыче, а также в ювелирном деле, при производстве дамасской стали. Элемент, применяемый во время ковки, делят на два вида:

- Кристаллический порошок, с помощью которого удается равномерно распределить флюс в уязвимых местах, тонким и ровным слоем.

- Раствор, который требуется для пайки и ковки небольших деталей. Здесь уже ничего не посыпается. Сами детали окунаются в состав.

Как использовать порошки

Многие ковкие металлы, используемые в качестве первичного сырья, имеют высокую активность. Во время обработки на них выступает оксидная пленка. И даже если кузнец убрал ее, она может появиться повторно. Как быть в такой ситуации?

Во время работы флюс смешивается с окалиной. В результате этого образуется защитная смесь, которая не допускает появления оксидной пленки. Особую активность в этом отношении проявляет алюминий. Использование флюса во время работы с ним является обязательным.

Выбор качественного флюса важен. А вот сама температура ковки зависит от того, какой материал обрабатывается. До нагрева ковкого металла необходимо изучить условия его обработки. Кроме того, важно следить за тем, чтобы в процессе накаливания материал приобретал желтый оттенок.

Как только металл достиг нужной температуры, необходимо убрать его из кузницы. На следующем шаге происходит обработка сыпучей смесью. Это может быть обычный речной песок или песок, смешенный с бурой. Этот этап обработки максимально важный и пропускать его нельзя. Любой выбранный флюс работает в качестве восстановителя, а, следовательно, предотвращает дальнейшее окисление металлической поверхности.

За обработкой поверхностей флюсом наступает следующий шаг. Ковкий металл возвращается обратно в кузницу. Если там материал начинает искриться, это значит, что его больше не нужно раскалять, либо то, что качество смеси было недостаточно высоким. При правильном выборе флюса сама ковка станет более простой и комфортной. Готовое изделие получит высокое качество и привлекательный вид.

Область применения буры

Тетраборат натрия, он же боракс, имеет широкую область применения. Во время плавки и пайки ковких металлов он используется в качестве флюса. Кроме того, он распространен при производстве эмали, глазури, стекол и др. Этот порошок используется в фармацевтических целях, поскольку считается полностью безопасным и экологичным. Также он представляет собой природный консервант и надежное средство для дезинфекции. Другие области его применения:

- создание строительных материалов для утепления;

- основа для покраски;

- производство косметики и бытовой химии;

- основа для выпуска бора.

Преимущества буры в кузнечном деле

Флюсовые смеси незаменимы при кузнечной ковке и пайке, а их частым компонентом выступает бура. Последняя представлена в виде порошка и активно продается на рынке. Ее основная ценность заключается в температуре плавления, доходящей до 800-900°C. Ниже рассмотрим преимущества буры в кузнечном деле. К плюсам относят:

- наибольшую простоту и безопасность для использования в качестве флюса, по сравнению с другими добавками;

- повышение качества сварных швов;

- предотвращение окисления свариваемых поверхностей;

- отсутствие загрязнений в стыках, а также появления пор;

- невысокую стоимость.

Этот материал не вредит здоровью, при соблюдении несложных требований во время работы. За счет быстрого разжижения он ускоряет процесс ковки.

Безопасность при работе с бурой

Бура не опасна с точки зрения взрывов и пожаров. Токсичность минерала умеренная, что связано с наличием в составе борной кислоты. Частички буры могут попасть в организм через аэрозольное распыление, а также в виде пыли. Это может привести к раздражению слизистых.

Основные правила при работе с бурой:

- не рекомендуется есть, пить, а также принимать пищу, контактируя с этим минералом;

- хранить буру следует в закрытых помещениях, в упаковках или специальных контейнерах;

- срок хранения минерала составляет всего шесть месяцев.

Также не стоит забывать про средства индивидуальной защиты. Речь идет про спецодежду, специальные очки и защитные перчатки. Кроме того, главное — не раскалять материал, соблюдать температуру работы с ним.

Пример: как ковать сварной шов

Рассмотрим, как ковать сварной шов за несколько шагов:

- Необходимо подготовить материалы. На этом же шаге следует проверить температуру ковки выбранного металла. Во время нагрева они должны желтеть. Однако нагревать материал после этого не следует. Это может привести к окислению и, как следствие, разрушению металла.

- Флюсование. На этом шаге нужно достать материалы из кузницы и обработать их флюсом. Последний служит некой защитой, которая предотвращает образование окиси на материале. Можно сказать, что флюс — это восстановитель.

- Нагрев. Вслед за обработкой ковкий металл возвращается в кузницу и доводится до ярко-желтого цвета. Однако здесь важно не передержать его. В противном случае металл заискрит. Здесь еще раз напомним, что у каждого материала — своя температура сварки, и ее нельзя игнорировать.

- Соединение, забивание. Необходимо достать элемент из кузницы, когда он достигнет ярко-желтого цвета. Это произойдет довольно быстро, поэтому нужно быть готовым. Далее можно соединить детали проволокой, выполненной из металла. Это нужно сделать до того, как сформируется основной сварной шов. Далее деталь подносят к молотку или к гидравлическому прессу. Здесь нужно следить за силой удара, за тем, чтобы сварной шов не сместился.

Довольно часто можно встретить вопрос о том, существует ли альтернатива боракса. Самый старый «предшественник» — мелкодисперсный кварцевый песок. Его использовали несколько десятилетий назад, до изобретения боракса.

При какой температуре плавится бура? Как и другие материалы, боракс имеет свои собственные характеристики. Плавится он при температуре около 741 °C. При таком градусе образуется стеклянное покрытие для поверхности, которую будут сваривать. Другой вопрос — какая температура необходима для самой кузнечной сварки. Большая часть сплавов алюминия плавится при температуре 800 °C.

В этой статье мы рассмотрели, чем посыпают металл во время ковки, рассказали про буру, которая часто выступает компонентном флюса. Узнать эти сведения будет полезно тем, кто интересуется работой кузнецов. Кроме того, эти знания будут полезны для качественной кузнечной сварки разных металлов.

Как изменяются структура и механические свойства металла при ковке

Ковка

При применении технологий горячей и холодной ковки металла, меняется структура металла. Изменения структуры напрямую зависит от термической обработки, химического состава и способов отливки. Свойства металла меняются в зависимости изменений структуры.

Изменение механических свойств и структуры металла при ковке

Главные свойства металлов и сплавов, можно разделить на три группы:

- Физические свойства металлов – к этой группе свойств можно отнести: цвет металла, температура плавления, теплопроводность, электропроводность, магнитные свойства, плотность металла.

- Химические свойства металлов – к данной группе можно отнести подверженность метала к воздействию факторов окружающей среды и химических процессов. Например, коррозия или окисляемость металла.

- Технологические свойства металлов – эта группа свойств определяет подверженность различной обработке: ковкость, резание, текучесть и усадка.

- Механические свойства металлов – эта группа подразумевает под собой, отношение металла к воздействию внешних сил. Например: пластичность, упругость, твёрдость, вязкость.

Ковка – это процесс изменения формы и размеров металлических заготовок, путём механического воздействия. Во время горячей ковки, металл разогревается до высоких температур. Осуществляется этот процесс в кузнечном горне.

Ковка, напрямую влияет на структуру металла. Происходит размельчение больших кристаллов, благодаря чему структура металла становится волокнистой.

Существуют определённые причины изменение свойств обрабатываемого металла:

- Температурный режим ковки

- Разновидности ковки

- Химический состав металла

Во время ковки значительно улучшается качество металла. Он становится гораздо прочнее и долговечнее.

Горячая ковка металла влияет на такие показатели, как: ударное сопротивление, сужение и удлинение, предел усталости стали. Так же при горячей ковке, исчезают такие дефекты, как трещины и пузыри в заготовке.

При холодной ковке происходит изменение таких характеристик металла, как: прочность, твёрдость, ударное сопротивление.

Для правильного ведения процесса ковки, обязательными будут сведения о режимах и времени нагрева обрабатываемых металлов. Недопустимо проводить ковку при очень высоких температурах. Это приведёт к неконтролируемому росту кристаллов и нарушению структуры металла.

В то же время нельзя заканчивать процесс ковки быстрым охлаждением. Рекомендовано на финальном этапе разогреть заготовку до 800 градусов. Благодаря этому механические свойства металла, значительно возрастут.

Чем чище металл, тем меньше нужно приложить условий, для достижения оптимальных механических показателей. На данный момент, известно более полтысячи различных сплавов и марок сталей, используемых в ковке. Однако процесс ковки, влияет на различные марки стали по-разному.

Дефекты металла при ковке

Дефекты металла при ковке, разделяются на две основные группы: дефекты, образовавшиеся во время нагрева и дефекты, возникающие в процессе самой ковки.

Так же дефекты можно разделить на исправимые и неисправимые.

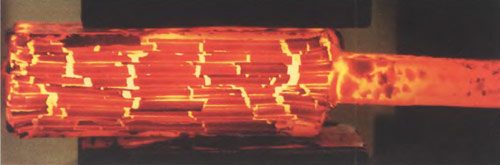

В число неисправимых дефектов входят: трещины большой глубины, расслоение металла, неметаллические примеси, пережог, пустоты в центральной части кованого изделия.

К исправимым дефектам можно отнести: поверхностные царапины и трещины, небольшие вмятины, окалины, крупные кристаллы в структуре металла, высокая или низкая твёрдость обработанного металла.

Дефекты, связанные с нагревом:

Дефекты, возникающие в процессе ковки:

- Зажимы – появляются в результате нарушения приёмов ковки (протяжка, разгонка).

- Вогнутые торцы – образуются из-за, малой температуры нагрева заготовки, небольшого веса рабочей части молота или неправильной технике ковки.

- Трещины и рванины – возникают при проведении ковки на низких температурах, быстрого охлаждения заготовки, использовании некачественного металла, перегрев или пережог заготовки.

- Внутренние разрывы и расслоения – возникаю в результате нарушения процессов ковки.

- Кривизна заготовки – может возникнуть при неравномерном охлаждении или нагреве заготовки. Так же данный дефект может возникнуть при обработке длинной заготовки, под воздействием её собственного веса.

- Вмятины – вмятины образуются, если во время не удалять слой окисленного металла с поверхностных слоёв заготовки или же с поверхности бойка.

- Наклеп – упрочнение поверхностных слоёв заготовки. При дальнейшей обработке может привести к расколу заготовки.

Способы устранения дефектов

Устранение дефектов ковки можно разделить на три подгруппы.

В первую группу устранения дефектов, входят такие приёмы, как: вырубка, зачистка, вырезка. Все эти способы применяются к верхнему слою заготовки. Таким образом, исправляются зажимы, складки и трещины. Желательно устранять данные дефекты ещё на горячей заготовке. Если этого не сделать, дальнейшая обработка может привести в негодность обрабатываемую поверхность. Удаление дефектов на холодной заготовке, более трудоёмкий процесс.

Во вторую группу устранения дефектов, входят приёмы протяжки и осадки. К дефектам этой группы относятся отклонения размеров заготовки от чертежей. Отклонения от заданного размера происходят вследствие сварочных работ, быстрого охлаждения заготовки, человеческого фактора. Устранять дефекты размеров, можно как в горячем, так и холодном состоянии заготовки. Искривления заготовки можно исправлять, с помощью гибки и правки на наковальне или с помощью ручного пресса.

После приобретения нужных размеров, металл не изменяет свои качества.

Третьё группа связанна с удалением окалин. В неё входят такие способы устранения дефектов, как: травление, ручная очистка, специализированная очистка.

Для улучшения качества и механических свойств металла, заготовки подвергаются термическому отжигу.

Захолаживание металла при ковке

Захолаживание – является одним из процессов в литейном производстве. Во время заполнения формы расплавленным металлом, происходит процесс образование твёрдой корки на поверхности формы. Этот процесс и называется «захолаживание» металла.

Читайте также: