Что отваливается при ковке металла

Обновлено: 04.10.2024

Я прожил на Земле 37 лет, и только вчера узнал, что на самом деле происходит в кузнице. Даже стыдно об этом писать, но что ж поделаешь.

Ну, то есть я как и все знал (слышал и видел), что в кузнице куют металл. Но как-то особо не задумывался, а что это такое - ковать металл?

Всю жизнь я думал, что это процесс, при котором железной болванке придают необходимую форму, ударяя по раскаленному куску металла кузнечным молотом.

И все время поражался - нафига кузнецы часами херачат своими молотками по несчастной заготовке? Да нагрей ты этот кусок железа посильней, чтобы он вообще как пластилин мягким стал и 5-10ю ударами придай ему какую угодно форму, чего пол дня-то мучатся? А то и вовсе - залей расплавленный металл в нужную формовку, дай ему застыть, а потом обработай напильником - зачем вообще молотком стучать?

Как оказалось (признайтесь, вы все это знали, один я, как лох оставался в неведении) - ковка металла (те самые удары молотком по наковальне) это необходимый производственный процесс, без которого вообще невозможно (ну, было невозможно в древние века) получение чистого и прочного железа.

Дело в том, что в железной руде, даже в хорошо очищенной, металл содержит в себе, фактически внутри себя, примеси посторонних элементов, в основном графита, т.е. углерода. Даже если полностью расплавить железо, залить его в форму и дать застыть, внутри металла остается огромное количество "карманов" - микроскопических пузырьков углерода. Данная болванка окажется хоть и твердой, но очень-очень хрупкой. Грубо говоря, меч из такого куска литого железа (литого в условиях обычной деревенской кузницы, в мартеновских печах на сталелитейных заводах происходят гораздо более интересные процессы) сломается напополам при первом же ударе о камень.

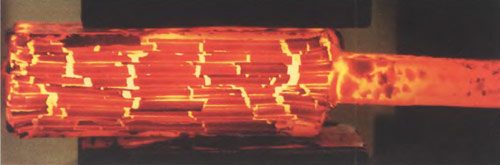

Процесс ковки и предназначен избавить железную болванку от примесей. Видели, как при каждом ударе молотком от раскаленного куска металла разлетаются во все стороны искры? Эти искры и есть в буквальном смысле отваливающиеся примеси. И чем больше стучишь молотком, тем больше выйдет примесей, тем чище и прочней окажется железо.

Именно поэтому дорогие самурайские мечи ковали месяцами, тупо лупя молотками по несчастному железу, сминая и разминая его как тесто - выгоняя из него последние крошки углерода.

Причем, самое интересное оказалось ждет металлургов впереди. Если в бытовой деревенской кузнице для придания твердости железу, все что можно было сделать, это выковать (выковать - т.е. по сути очистить от примесей!) как можно более чистый химический элемент Ferrum, то для получения действительно крепкого материала, т.е. стали, нужно наоборот ДОБАВИТЬ туда углерода, но в строго определенной, минимальной пропорции, чтобы атомы углерода не группировались в карманы графита, а встраивались поодиночке в кристаллическую металлическую решетку, превращая железо в прочную литейную сталь.

Конечно, в современной металлургии еще множество дополнительных приколов: закалка, нормализация, легирование и т.д., но для меня даже такой простой процесс как ковка вчера открыл свой главный секрет - "ковать металл" это не только и не столько придавать ему нужную форму, а в первую очередь - очищать , а следовательно улучшать металл.

Кузнечное дело

Пластичность стали увеличивается при нагреве, т. е. когда в ней начинаются внутренние превращения, состоящие в укрупнении зерен и ослаблении связей между ними. Поэтому прочность стали уменьшается, она становится мягкой и пластичной. Это позволяет с меньшими усилиями деформировать металлы. Например, для обычной углеродистой стали 45 при нагревании до 600 °С временное сопротивление ее уменьшается с 600 до 250 МПа, т. е. больше чем в 2 раза. При дальнейшем нагревании стали 45 временное сопротивление ее уменьшается и имеет следующие значения: при 700 °С—150 МПа, при 1000 °С — 55 МПа, при 1200 °С—25 МПа, при 1300 °С — 20 МПа. Следовательно, прочность стали, нагретой до температуры 1200 . 1300 °С, уменьшается в 25 . 30 раз по сравнению с холодной сталью. Однако следует иметь в виду, что при нагреве стали до температуры 200 . 400 °С прочность ее увеличивается, а пластичность резко уменьшается и она становится хрупкой. Этот интервал температур называют зоной синеломкости. При таких температурах стальные изделия легче всего ломаются.

При нагреве цветных металлов и их сплавов наблюдается такое же явление. Разница состоит в том, что они имеют более низкие температуры плавления, чем сталь, и все критические температуры у них имеют меньшие значения, чем у сталей. Например, прочность меди уменьшается в 6 . 7 раз при нагреве с 15 до 800 °С, алюминия—в 30 . 35 раз при нагреве до 600 °С.

Зернистое строение металла изменяется в зависимости от температуры и скорости деформирования его. Соответственно этим воздействием на металл изменяется и прочность его. Например, при нагреве стали до критической температуры (723 °С) начинается рост зерен и продолжается вплоть до расплавления его. При нагреве стали до ковочной температуры (см. табл. 5.1) соответственно вырастают и зерна. Если после этого сталь охлаждать без деформации, то обратного явления не наблюдается, т. е. зерна не уменьшаются, а металл становится непрочным и хрупким. Если же сталь подвергать пластической де--формации, например путем ковки, вплоть до температуры окончания ковки (см. табл. 5.1), то зерна не восстанавливаются, а металл становится более прочным, твердым в износостойким. Чем быстрее будет проходить процесс деформации металла от начала ковки до конца ковки, тем металл будет прочнее, следовательно, ковку горячего металла рекомендуется проводить как можно быстрее и сильными ударами, потому что при ковке сильно нагретого металла слабыми ударами в конце ковки он получается с крупнозернистым строением и поковка будет не прочной. Если требуется небольшая деформация металла, то перед ковкой его можно нагревать несколько ниже температуры начала ковки (см. табл. 5.1), имея в виду, что ковка будет закончена до наступления критической температуры (723 °С).

При продолжении ковки ниже критической температуры зерна пластически деформируются (вытягиваются) и остаются в напряженном состоянии, потому что при низкой температуре они уже не успевают переформироваться в более мелкие зерна. После этого металл утрачивает пластичность и становится более прочным, твердым и хрупким. Упрочнение металла под действием пластической деформации называется наклепом или нагартовкой. Наклеп не желателен, так как при этом, кроме хрупкости, резко уменьшается свойство металла обрабатываться резанием.

Закон наименьшего сопротивления заключается в том, что при пластической деформации частицы металла всегда перемещаются по направлениям, где встречают наименьшее сопротивление. Например, брусок металла (рис. 5.1) длиной I и шириной Ь при ковке течет в направлении длины и ширины. Причем частицы металла перемещаются по кратчайшим расстояниям. Увеличение ширины бруска происходит в большей степени, чем увеличение длины- При значительной осадке брусок принимает форму, близкую к овалу 1, а затем —• к кругу 2 (рис. 5.1, а). Форму круга принимают также квадратные заготовки и заготовки, имеющие в сечении форму треугольника, шестигранника и других многоугольников.

При осадке цилиндра (рис. 5.1, б) металл течет интенсивнее в середине по высоте, а не в местах установки и удара. Заготовка приобретает бочкообразную форму.

Зная этот закон, можно направлять течение металла по длине или ширине заготовки и быстрее выполнять операции протяжки и разгонки, применяя более узкий ударный или накладной инструмент и соответственно нанося удары по заготовке (см. рис. 7.2, а, б, 7.21, б и 7.23).

Закон о постоянстве объема указывает на то, что при пластической деформации объем металла практически остается постоянным, т. е. металл при ковке не уплотняется, а только изменяет форму. Если говорить строго, то некоторое уплотнение металла при ковке есть, но оно настолко незначительно, что им пренебрегают и считают, что объем поковки равен объему заготовки за вычетом неизбежных отходов и потерь. Закон о постоянстве объема используется при определении массы и размеров заготовок и поковок, а также переходов ковки (см. гл. 6).

Степенью укова называется отношение площади поперечного сечения заготовки 5з к площади поперечного сечения поковки Sa после протяжки, т. е.

будет также уковом после осадки. Обычно степень укова для сталей из проката составляет 1,5 . 4, а для слитков достигает 12. С увеличением степени укова увеличивается прочность металла (он лучше прокован), так как получаются более мелкие зерна, поэтому на поковки для ответственных деталей задают определенную величину степени укова.

Для поковок с известными диаметрами диаметры заготовок, с учетом степени укова, можно определять по формулам:

Из формул (5.1) и (5.2) можно получить формулы для определения размеров сечений заготовок, имеющих другие формы.

Усадка металла, т. е. уменьшение размеров поковки, наблюдается при охлаждении металла. Для определения усадки надо знать, что при снижении температуры стальной поковки с 750 . 800 °С (см. табл. 5.1) до 20 °С ее размеры уменьшаются на 0,75 . 0,8 %.

Например, поковка длиной 400 мм в нагретом состоянии при охлаждении будет иметь длину 400—400.0,8/100= = 396,8 мм . Из примера видно, что усадку следует учитывать только при изготовлении достаточно крупных и длинных поковок. Для мелких и средних поковок усадка будет незначительной и находится в пределах допусков.

Влияние расположения волокон на прочность металла. Основным материалом при ковке мелких и средних поковок является сортовой прокат. Прокатанная сталь имеет волокнистое строение, получающееся в результате измельчения и сплющивания зерен, которые вытягиваются и образуют ориентированные волокна в направлении прокатки. Механические свойства (прочность) металла вдоль и поперек волокон различны. При действии сил вдоль волокон прочность металла больше, чем при действии их поперек волокон. Перерезание волокон уменьшает прочность деталей из проката.

Ковкой можно переориентировать эти волокна или перепутать их, что будет способствовать получению более прочных деталей из поковок, чем из проката. Примеры такого упрочнения показаны на рис. 5.2. Изготовить болт можно тремя способами (рис. 5.2, a ):

1 — точением из проката диаметром D ; 2 — ковкой из проката диаметром D; 3 — осадкой головки из проката диаметром d . Наибольшей прочностью будет обладать болт, изготовленный третьим способом.

В шестерне (рис. 5.2, б), изготовленной из проката резанием, волокна направлены параллельно ее оси. При работе шестерни в зацеплении с зубчатым колесом силы будут направлены поперек волокон, т.е . неблагоприятно. При изготовлении той же шестерни из заготовки, полученной осадкой (рис. 5.2, в), волокна будут иметь радиальное направление, т. е. более благоприятное относительно действия на зуб силы от колеса.

Крюк, изготовленный гибкой и ковкой проката (рис. 5.2, г), будет прочнее, чем крюк, вырезанный из толстой плиты (рис. 5.2, д).

Коленчатый вал, изготовленный гибкой и ковкой проката (рис. 5.2, е> имеет волокна, направленные вдоль действия рабочих растягивающих сил. Такой же вал, полученный из проката резанием (рис. 5.2, ж>, имеет неблагоприятное направление волокон, а в некоторых частях волокна перерезаны при обработке. Следовательно, вал, изготовленный гибкой и ковкой, будет более прочным и может иметь меньший диаметр и массу для восприятия одинаковой силы с валом, изготовленным с применением обработки резанием.

На рис. 5.2, э показаны два способа образования уступов: при помощи топора и полукруглой пережимки. При получении уступа пережымкой вал будет более прочным.

В некоторых случаях требуются поковки, механическая прочность которых должна быть одинаковой во всех направлениях. Очевидно, что в такой поковке волокна должны быть разориентированы и перепутаны во всем объеме поковки. Это достигается путем осадки заготовки в разных направлениях по нескольку раз. Подобная обработка повышает стойкость, например, штампов в 1,5 . 2 раза и больше [23]. Иногда этого можно достичь путем кузнечной сварки многих мелких заготовок (отходов) в одну поковку при беспорядочном расположении этих заготовок.

Таким образом, при изготовлении поковок кузнец должен уметь ориентировать направления волокон так, чтобы они совпадали с направлением наибольших растягивающих сил, действующих на детали при эксплуатации, и по возможности не перерезать волокна металла при ковке.

Влияние рабочей поверхности инструмента на обрабатываемый металл выражается в следующем. При меньшей лицевой поверхности инструмента он легче внедряется в металл и требуется меньшая сила удара по инструменту. Однако острые инструменты перерезают волокна и уменьшают прочность поковки. Поэтому при образовании переходов лучше применять инструмент без острых кромок, позволяющий получать плавные переходы у поковок.

Между рабочей поверхностью инструмента и металлом при ковке возникают силы трения. Этим и объясняется выпучивание металла (см. рис. 5.1). Силы трения как бы задерживают перемещение металла вдоль ударного или накладного инструмента и он течет преимущественно в ту сторону, где силы трения оказывают меньшее сопротивление. Поэтому при протяжке применяют узкие верхние бойки, так как металл течет не вдоль, а поперек бойков или раскаток.

Следует учитывать охлаждающее действие инструмента на нагретый металл. Особенно интенсивно это охлаждение в начале ковки, когда инструмент сравнительно холодный, а металл нагрет до ковочной температуры. Так как заготовка с опорным инструментом (наковальней, нижним бойком) соприкасается более продолжительное время, то для выравнивания температуры обрабатываемого металла необходимо периодически кантовать его на наковальне или нижнем бойке.

На рабочих поверхностях инструмента не должно быть выбоин, вмятин, нагаров, поэтому его периодически надо зачищать и шлифовать, иначе на металле будут получаться неровности, соответствующие выбоинам и вмятинам.

Что отваливается при ковке металла

Ковка. Определение, общие понятие, описание процесса ковки, исторические факты о ковке.

Ковка. Определение. Общие понятия.

Ковка — это высокотемпературная обработка различных металлов (железо, медь и её сплавы, титан, алюминий и его сплавы), нагретых до ковочной температуры. Для каждого металла существует своя ковочная температура, зависящая от физических (температура плавления, кристаллизация) и химических (наличия легирующих элементов) свойств. Для железа температурный интервал 1250–800 °С, для меди 1000–650 °С, для титана 1600—900 °С, для алюминиевых сплавов 480–400 °С.

Различают:

- ковка на молотах (пневматических, паровых и гидравлических)

- ручная ковка

- штамповка

Изделия и полуфабрикаты, получаемые ковкой, называют «поковка».

При ковке в штампах металл ограничен со всех сторон стенками штампа. При деформации он приобретает форму этой полости.

При свободной ковке (ручной и машинной) металл не ограничен совсем или же ограничен с одной стороны. При ручной ковке непосредственно на металл или на инструмент воздействуют кувалдой или молотом.

Свободную ковку применяют также для улучшения качества и структуры металла. При проковке металл упрочняется, завариваются так называемые несплошности и размельчаются крупные кристаллы, в результате чего структура становится мелкозернистой, приобретает волокнистое строение.

Машинную ковку выполняют на специальном оборудовании — молотах с массой падающих частей от 40 до 5000 кг или гидравлических прессах, развивающих усилия 2–200 МН (200–20000 тс), а также на ковочных машинах. Изготовляют поковки массой 100 т и более. Для манипулирования тяжёлыми заготовками при ковке используют подъёмные краны грузоподъёмностью до 350 т, кантователи и специальные манипуляторы.

Ковка является одним из экономичных способов получения заготовок деталей. В массовом и крупносерийном производствах преимущественное применение имеет ковка в штампах, а в мелкосерийном и единичном — свободная ковка.

При ковке используют набор кузнечного инструмента, с помощью которого заготовкам придают требуемую форму и размеры.

Основные операции ковки

- осадка

- высадка

- протяжка

- обкатка

- раскатка

- прошивка и др.

Ковка железа и стали по технологии конца XIX в

Ковка применяется для разных целей, и из-за этого способы обработки металла могут быть различными:

- обжимка криц — ковка, при которой происходит уплотнение и сварка частиц, а также выделение шлаков из тестообразной железной массы (крицы) .

- сварка — ковка, при которой сращиваются пакеты, состоящие из отдельных кусков нагретых до вара .

- обыкновенная ковка — уплотнение и придание желаемых форм предмету.

В зависимости от величины обрабатываемых изделий, ковка разделяется на ручную и на механическую.

Инструменты

- наковальня

- молот

- ручные молоты (небольшие), которыми кузнец, сам один, или с помощью молотобойцев, обрабатывает предмет.

- механические молоты. Важный элемент механического молота – наковальня, или нижний боек, на который кладётся предмет.

- кузнечные клещи, которыми кузнец захватывает нагретый кусок, вынимает его из горна, или печи, подносит под молот, кладёт на наковальню и поворачивает предмет во время ударов молота.

- подъёмные краны по обеим сторонам механического молота. Они служат для посадки болванки в печь, переноса под молот и поворачивания её во время ковки. Вспомогательным прибором при этих манипуляциях служит державка, состоящая из прочного, длинного стержня, имеющего на одном конце 4 лапы, которые захватывают болванку, а на другом — рукоятку, для поддерживания болванки рабочими на весу.

Процесс ковки

Нагрев заготовки

- мягкая сталь переносит ковку даже при сварочном жаре, около 1300° С.

- твёрдую инструментальную сталь выше 1000° С ковать уже опасно.

- для средних сортов стали температура 1300° С совершенно достаточна для ковки и вполне надёжна.

Низкая температура тоже не подходит для ковки. Во-первых, она сильно затрудняет обработку. Во-вторых — при перемещении малоподвижных частиц во время ковки образуются сильные натяжения, которые иногда вызывают внутренние надрывы и трещины. Надо вести нагрев так, чтобы внутренняя часть заготовки успела прогреться надлежащим образом. И хотя наружные слои всегда прогреваются сильнее, но это уравновешивается быстро вследствие их охлаждения во время ковки.

Вообще, для успешной ковки надо принять за необходимое правило, что кроме степени нагрева имеет очень важное значение и равномерность нагрева. Для этого после посадки заготовки в печь, надо температуру поднимать очень медленно, наблюдая, чтобы заготовка нагревалась одинаково со всех сторон.

Время нагрева зависит главным образом от величины заготовки и от жаровой способности печи. На некоторых заводах для нагрева 30-ти тонной заготовки требуется около 30 часов, для 15-ти тонной около 12 часов, для 5-ти тонной около 8 часов.

Обжим заготовки

Стальная заготовка — это не одно сплошное однородное тело. Она переполнена внутри раковинами и пустотами различной формы и величины. Поэтому сразу после выдачи заготовки из печи их уплотняют — ударами молотка обковывают заготовку кругом, начиная от середины к нижнему концу заготовки, затем к верхнему ,прибыльному. Это называется «обжимом заготовки». Образовавшаяся во время нагрева окалина на поверхности заготовки частью сама отваливается при обжиме, частью отбивается ломами и счищается. Поэтому заготовка отливается несколько большего размера и веса по сравнению с задуманным предметом. Отношение площади поперечного сечения заготовки к площади готового изделия принимали раньше от 6 до 10. Теперь, при более плотных отливках, принимают от 3 до 4.

Подготовка

Обработку стальной заготовки под молотом можно разделить на две части: на подготовку и на окончательную отделку.

Подготовка предназначена для того, чтобы уплотнить заготовку, и придать ей в грубом виде необходимые размеры и формы. Формы и размеры заготовок и способы ковки зависят от вида изделий. Подготовки по виду разделяются: на подготовку сплошных цилиндров, пустотелых цилиндров, колец, подготовку плоских вещей, и т. п. Способы ковки при этом также имеют разные названия.

При такой подготовке обжим заготовки производится на вырезном нижнем бойке, где после каждых нескольких ударов молота её поворачивают на 1/8 оборота и, после образования восьмигранника, подвигают на ширину верхнего бойка и продолжают ковку. Когда, таким образом, обожмут всю заготовку, её опять подвигают на старое место и, ударяя молотом по граням, образуют шестнадцатигранник. Сообразно диаметру цилиндра продолжают ковку, пока заготовка не примет надлежащих размеров. При такой обработке она уменьшается в диаметре, а металл при обжимке перемещается по направлению оси, и вследствие этого заготовка удлиняется, вытягивается, отчего и самую обработку называют вытягиванием.

В случае, если при таком вытягивании заметят на поверхности заготовки трещины, или другие пороки, тогда останавливают ковку, пока их не вырубят кузнечными зубилами. Верхний конец, так называемый прибыльный, заключающий в себе всегда пустоты, считается негодным для употребления и потому 1/4 по весу заготовки отрубается, что носит название отрубки прибыли. Для рубки употребляется стальной топор, который накладывается на верх заготовки и вдавливается молотом в её тело. Потом на верх топора накладываются бруски квадратного сечения и продолжают нажимать молотом, пока топор не углубится до половины тела заготовки; наконец, её поворачивают на 180° и таким же образом продолжают рубку с противоположной стороны. Подобным образом разрубается на части заготовленная заготовка, когда она предназначается для изготовления нескольких предметов.

При заготовке больших изделий молот за один нагрев не успеет обжать и заготовить всей заготовки, поэтому сперва обжимают и заготовляют нижнюю половину заготовки, потом переносят державку на отделанный уже конец, подогревают остальную часть заготовки, обрабатывают её таким же самым образом, и, наконец, отрубают прибыль.

Если цилиндр должен иметь на конце уступы, или фланцы, диаметр которых больше, чем поперечник заготовки, тогда после обжимки заготовки и отрубки прибыли нижний боек удаляется прочь, а на его место устанавливается заготовка стоймя (на попа) и ударами молота осаживается, причём диаметр её, в особенности на концах, увеличивается. Для выковки вала меньших размеров, или такой длины, что он не помещается стоймя под молотом, пользуются услугами так называемой балды, подвешенной на цепи, посредством ударов которой, осаживают конец вала. Для заготовки изделий кольцеобразной формы, как, например бандажей, скрепляющих орудийных колец и проч., сначала, как было сказано выше, заготовку обжимают, вытягивают, очищают от окалины и трещин, отрубают прибыль и разрубают на куски; после вторичного нагрева каждый кусок немного осаживают, или сплющивают в виде лепёшки. Потом пробивают отверстие посредством пробоя или прошивня, вдавливая его сначала с одной стороны до половины, потом, повернув заготовку — с другой. Дальнейшая обработка кольца, то есть разводка, производится уже на оправке в особой стойчатой наковальне. Разводку бандажных шин производят на особой наковальне с рогом, где, кроме того, посредством раскатки, делают выступ, называемый ребордой.

Для изготовления более длинных пустотелых цилиндров, как, например, скрепляющих орудийных оболочек, сначала отрезают на токарном станке прибыльную часть заготовки, потом высверливают вдоль оси насквозь отверстие около 300 мм в диаметре и, после нагрева заготовки, проталкивают в отверстие железный пустотелый стержень и на нём её обжимают. Такая обработка носит название Ковка на штревеле. Чтобы стержень не нагревался и не сжимался вместе с заготовкой, внутри него постоянно циркулирует вода. Когда ковка окончена, вынимают штревель из цилиндра посредством особого прибора, представляющего собой гидравлический пресс, или домкрат. Он состоит из пустотелого цилиндра с двойными стенками, между которыми пускается вода для выдвигания второго цилиндра , который упирается в гайку , навинченную на конец штревеля. На другом конце цилиндра укреплена муфта, упирающаяся в откованную оболочку. Вода выдавливает цилиндр, который тянет за собой штревель. Подготовка для изделий прямоугольного поперечного сечения производится на плоских наковальнях, где, после предварительного обжима, заготовку сплющивают сперва наплоско, потом поворачивают на 90° и куют на ребро. При ударе молота удлинение совершается по направлению её оси, по перпендикулярному же направлению перемещению частиц мешает трение о поверхность бойка и наковальни. Чтобы ковкой расширить размеры заготовки по этому последнему направлению, раздают металл посредством раскатки. Для этого на поверхность заготовки, по направлению её оси, накладывают полуцилиндрический валик, называемый раскаткой, и ударом молота вдавливают его в тело. После такой раскатки по всей поверхности заготовки металл расползается по направлению стрелки, а причинённые неровности выглаживаются потом ударами молота. Такой обработке подвергаются броневые плиты. Для изготовления коленчатого вала, заготовляется сначала прямоугольный брус, в котором, посредством топора, делают два надреза. Потом молотом отгибают оба конца, отрубают топором образовавшиеся выступы и, наконец, обжимают, закругляют и отделывают шейки. Эта сложная работа требует много времени, частых нагревов, ловкости и опытности кузнеца. Вырез, показанный на чертеже пунктиром, производится на долбёжном станке. Цапфельное кольцо (с шейками) для орудий заготовляется следующим образом. Отрезанный диск от заготовки сплющивают, после нагрева, под молотом в продолговатый брус и пробивают в нём продольную щель посредством клинообразного прошивня. Потом коническими оправками расширяют постепенно эту щель, пока отверстие не примет круглой формы, и, наконец, на горизонтальной оправке разводят до надлежащих размеров.

Вообще для разных предметов требуются разные заготовки. От умелости выбора приёмов, от рациональной последовательности переходов из одной формы в другую, в особенности при более сложных конструкциях, зависит успешность ковки и уменьшение расходов на лишний нагрев и угар металла.

Окончательная отделка

Как изменяются структура и механические свойства металла при ковке

Ковка

При применении технологий горячей и холодной ковки металла, меняется структура металла. Изменения структуры напрямую зависит от термической обработки, химического состава и способов отливки. Свойства металла меняются в зависимости изменений структуры.

Изменение механических свойств и структуры металла при ковке

Главные свойства металлов и сплавов, можно разделить на три группы:

- Физические свойства металлов – к этой группе свойств можно отнести: цвет металла, температура плавления, теплопроводность, электропроводность, магнитные свойства, плотность металла.

- Химические свойства металлов – к данной группе можно отнести подверженность метала к воздействию факторов окружающей среды и химических процессов. Например, коррозия или окисляемость металла.

- Технологические свойства металлов – эта группа свойств определяет подверженность различной обработке: ковкость, резание, текучесть и усадка.

- Механические свойства металлов – эта группа подразумевает под собой, отношение металла к воздействию внешних сил. Например: пластичность, упругость, твёрдость, вязкость.

Ковка – это процесс изменения формы и размеров металлических заготовок, путём механического воздействия. Во время горячей ковки, металл разогревается до высоких температур. Осуществляется этот процесс в кузнечном горне.

Ковка, напрямую влияет на структуру металла. Происходит размельчение больших кристаллов, благодаря чему структура металла становится волокнистой.

Существуют определённые причины изменение свойств обрабатываемого металла:

- Температурный режим ковки

- Разновидности ковки

- Химический состав металла

Во время ковки значительно улучшается качество металла. Он становится гораздо прочнее и долговечнее.

Горячая ковка металла влияет на такие показатели, как: ударное сопротивление, сужение и удлинение, предел усталости стали. Так же при горячей ковке, исчезают такие дефекты, как трещины и пузыри в заготовке.

При холодной ковке происходит изменение таких характеристик металла, как: прочность, твёрдость, ударное сопротивление.

Для правильного ведения процесса ковки, обязательными будут сведения о режимах и времени нагрева обрабатываемых металлов. Недопустимо проводить ковку при очень высоких температурах. Это приведёт к неконтролируемому росту кристаллов и нарушению структуры металла.

В то же время нельзя заканчивать процесс ковки быстрым охлаждением. Рекомендовано на финальном этапе разогреть заготовку до 800 градусов. Благодаря этому механические свойства металла, значительно возрастут.

Чем чище металл, тем меньше нужно приложить условий, для достижения оптимальных механических показателей. На данный момент, известно более полтысячи различных сплавов и марок сталей, используемых в ковке. Однако процесс ковки, влияет на различные марки стали по-разному.

Дефекты металла при ковке

Дефекты металла при ковке, разделяются на две основные группы: дефекты, образовавшиеся во время нагрева и дефекты, возникающие в процессе самой ковки.

Так же дефекты можно разделить на исправимые и неисправимые.

В число неисправимых дефектов входят: трещины большой глубины, расслоение металла, неметаллические примеси, пережог, пустоты в центральной части кованого изделия.

К исправимым дефектам можно отнести: поверхностные царапины и трещины, небольшие вмятины, окалины, крупные кристаллы в структуре металла, высокая или низкая твёрдость обработанного металла.

Дефекты, связанные с нагревом:

Дефекты, возникающие в процессе ковки:

- Зажимы – появляются в результате нарушения приёмов ковки (протяжка, разгонка).

- Вогнутые торцы – образуются из-за, малой температуры нагрева заготовки, небольшого веса рабочей части молота или неправильной технике ковки.

- Трещины и рванины – возникают при проведении ковки на низких температурах, быстрого охлаждения заготовки, использовании некачественного металла, перегрев или пережог заготовки.

- Внутренние разрывы и расслоения – возникаю в результате нарушения процессов ковки.

- Кривизна заготовки – может возникнуть при неравномерном охлаждении или нагреве заготовки. Так же данный дефект может возникнуть при обработке длинной заготовки, под воздействием её собственного веса.

- Вмятины – вмятины образуются, если во время не удалять слой окисленного металла с поверхностных слоёв заготовки или же с поверхности бойка.

- Наклеп – упрочнение поверхностных слоёв заготовки. При дальнейшей обработке может привести к расколу заготовки.

Способы устранения дефектов

Устранение дефектов ковки можно разделить на три подгруппы.

В первую группу устранения дефектов, входят такие приёмы, как: вырубка, зачистка, вырезка. Все эти способы применяются к верхнему слою заготовки. Таким образом, исправляются зажимы, складки и трещины. Желательно устранять данные дефекты ещё на горячей заготовке. Если этого не сделать, дальнейшая обработка может привести в негодность обрабатываемую поверхность. Удаление дефектов на холодной заготовке, более трудоёмкий процесс.

Во вторую группу устранения дефектов, входят приёмы протяжки и осадки. К дефектам этой группы относятся отклонения размеров заготовки от чертежей. Отклонения от заданного размера происходят вследствие сварочных работ, быстрого охлаждения заготовки, человеческого фактора. Устранять дефекты размеров, можно как в горячем, так и холодном состоянии заготовки. Искривления заготовки можно исправлять, с помощью гибки и правки на наковальне или с помощью ручного пресса.

После приобретения нужных размеров, металл не изменяет свои качества.

Третьё группа связанна с удалением окалин. В неё входят такие способы устранения дефектов, как: травление, ручная очистка, специализированная очистка.

Для улучшения качества и механических свойств металла, заготовки подвергаются термическому отжигу.

Захолаживание металла при ковке

Захолаживание – является одним из процессов в литейном производстве. Во время заполнения формы расплавленным металлом, происходит процесс образование твёрдой корки на поверхности формы. Этот процесс и называется «захолаживание» металла.

Русский металлург, Дмитрий Константинович Чернов (1839-1921), описал в главе «Критический обзор статей…» о значении ковки ниже точки «В».

Сразу хочу обратить внимание, опуская перепечатывание данной главы – на достигнутый Черновым результат и полученные свойства, такие как: плотность, вязкость, чистота звука, меньшая склонность к коррозии и то, что подобным образом изготавливают хорошие клинки, мастера знающие подобное явление.

Действительно, от чего было не использовать данный метод в ножеделии? В течении года, я воспроизводил этот опыт, подводя его к современным представлениям о качестве ножей. Поскольку, чаще всего работаю с высокоуглеродистыми низколегированными сталями, то решил применить это к ним. Имея в наличии, 40 кг стали У12А, мог позволить себе работать с одинаковым составом, выискивая некоторые закономерности, что бы избежать путаницы с составом.

На самом деле, куда важнее знать не конкретный режим, а принцип обработки, а уж затем, с поправками на состав стали, пользоваться им. Сейчас, самой распространенной ошибкой среди кузнецов, я бы выделил, безразличие к изначальной структуре металла и режимам деформации. Нельзя просто взять кусок металла, и начать его ковать сразу, в изделие. Точно так же, как и нельзя собрать пакет дамаска, и начать его сваривать, с налета (хотя так и делают), особенно если речь идет о высокоуглеродистых и легированных сталях. А поскольку в природе все процессы подчиняются принципам, то это важнее.

Изначально, начиная ковать «ниже точки В», я пренебрегал исходной структурой, получая отрицательный результат. Спустя некоторое время понял – путь в никуда. Разные структуры – разные результаты.

Поэтому сейчас хочу описать общий принцип, а там, на что ума с фантазией хватит:

1 Нужно запомнить одну вещь, при ковке ниже Асм – карбиды ковкой не дробятся! Сейчас я говорю о ручной ковке, потому что всегда находятся «светлые головы» читающие много книг и любящие дискуссии на эти темы. Тем более, что уже много лет бытует миф, о измельчении структуры во время ковки. Теоретически это возможно, но не ручным молотом. Если были глыбы цементита до ковки, то останутся после (ковка на низких температурах). А значит, если ковка идет ниже Асм, то всегда важна исходная структура, т.е. отсутствие крупных карбидов, цементитной сетки, мартенсита.

2 Для формирования нужной структуры важна температура начала ковочного цикла и конца. Причем эта температура не одинакова, а диапазон уменьшается к концу ковки.

3 Всегда важна предзакалочная обработка и закалка. Отпуск. (Здесь простор для творчества!)

Я бы назвал это принципом постепенности

После того, как температура ковки переходит лишь чуть выше Ас1- это и будет считаться ковкой ниже точки «В». Этой ковкой и формируется структура, в которой будет присутствовать феррит. Если весь алгоритм выполнен правильно, никаких негативных последствий в итоге не будет. В общем, нужно начать тренироваться с небольших кусочков стали – 100-150 гр, меняя режимы.

После правильной ковки, искра у стали, на наждаке становится короткой и пушистой, как на закаленной, хотя твердость ее низкая – это свидетельствует о структуре металла.

Закалку рекомендую производить с низких температур, немного выше Ас1, как это делали в древности, с булатами. Обращаю внимание – сталь после закалки несколько «недокаливается», в сравнении с обычной сталью. Иногда надфиль цепляет ее (для примера, эталонный нож 8хфнт, закален на 62 ед НРС, тоже цепляется надфилем). Однако механика и рубящие свойства всегда высоки, чего не скажешь про обычную сталь, а большинство клинков мастера так и делают – отплющил-закалил. К тому же, обычная сталь после закалки «белеет», закаливается «на отбел». Это происходит из-за повышения объема, поскольку мартенсит имеет больший объем, чем незакаленная сталь. В нашем случае, сталь закаливается несколько иначе. «Отбел» как таковой отсутствует, просто местами отваливается окалина, поверхность закаленного слоя – серая. Мартенсита в объеме получается меньше, сталь становится прочнее и не крошится.

Однако, если работать в технологии «сталь», то результат в резе бывает выше – больше мартенсита, который выкрашиваясь создает микросеррейтор, но крошится при рубке и плохо точится, а намеренное недокаливание обычной стали ведет к потери твердости и реж св-в. В нашем же случае, сталь получается упругая и вязкая. Упругость можно проверить в тисах, кончик, ломается туго, но сначала пружинит, отпадает необходимость дополнительно его отпускать. Точится вязко и лучше перекаленной стали, по которой брусок скользит и не врезается в объем металла.

Оправдано повышать количество углерода, но не повышать твердость. У стали недостаток прочности и рубящих свойств, так что в чем-то выигрываем, в чем-то проигрываем, чудес не бывает. Я бы выбрал прочность, особенно если речь идет об охотничьих ножах. Хотя закалку я делаю зонную, тем не менее, обух должен быть упругим (сейчас почти все делают зонную закалку, но обух остается мягким, за пределом упругости он гнется и РК может лопнуть). Если в древности прочность достигалась большой толщиной обуха, то сейчас проще сделать его пружинным.

Одним словом простор для творчества велик, тем более, что это можно применять к легированным сталям.

*Не хочу заниматься пересказом текста, к тому же, читатель сам может ознакомиться с ним Д.К. Чернов, «Избранные труды по металлургии и металловедению.»

Читайте также: