Что означает легированный металл

Обновлено: 14.05.2024

Развитие отождествляется с совершенствованием. Улучшение промышленных и бытовых возможностей осуществляется с помощью использования материалов с прогрессивными характеристиками. Это, в частности, легированные металлы. Их разнообразие определяется возможностями коррекции количественного и качественного состава легирующих элементов.

Природно-легированная сталь

Первое выплавленное железо, которое по своим свойствам отличалось от сородичей, было природно-легированным. В выплавляемом доисторическом метеоритном железе содержалось повышенное количество никеля. Его находили в древнеегипетских захоронениях 4-5 тысячелетий до н. э., из такого же сооружен памятник архитектуры Кутаб Минар в Дели (V век). Японские булатные мечи изготавливались из железа, насыщенного молибденом, а дамасская сталь содержала вольфрам, характерный для современной быстрорежущей. Это были металлы, руда для которых добывалась из определенных мест.

Сплавы современного производства могут содержать природные компоненты металлического и неметаллического происхождения, которые отражаются на их характеристиках и свойствах.

Исторический путь

Фундамент для развития легирования был заложен обоснованием тигельного способа плавления стали в Европе в XVIII веке. В более примитивном варианте тигли использовались еще в древние времена, в том числе для выплавки булатной и дамасской стали. В начале 18 века эта технология получила совершенствование в промышленных масштабах и позволяла корректировать состав и качество исходного материала.

- Одновременное открытие все новых и новых химических элементов, подталкивало исследователей на экспериментальные опыты выплавки.

- Установлено негативное влияние меди на качество стали.

- Открыта латунь, содержащая 6 % железа.

Проводились опыты с точки зрения качественного и количественного влияния на стальной сплав вольфрама, марганца, титана, молибдена, кобальта, хрома, платины, никеля, алюминия и прочих.

Первое промышленное производство стали, легированной марганцем, налажено в начале XIX века. Оно же получило развитие с 1856 года в рамках бессемеровского процесса выплавки.

Особенности легирования

Современные возможности позволяют выплавлять легированные металлы любого состава. Основные принципы рассматриваемой технологии:

- Компоненты считаются легирующими только в том случае, если они вводятся целенаправленно и содержание каждого превышает 1 %.

- Сера, водород, фосфор считаются примесями. В качестве неметаллических включений используются бор, азот, кремний, редко – фосфор.

- Объемное легирование – это введение компонентов в расплавленную субстанцию в рамках металлургического производства. Поверхностное представляет собой способ диффузионного насыщения поверхностного слоя необходимыми химическими элементами под действием высоких температур.

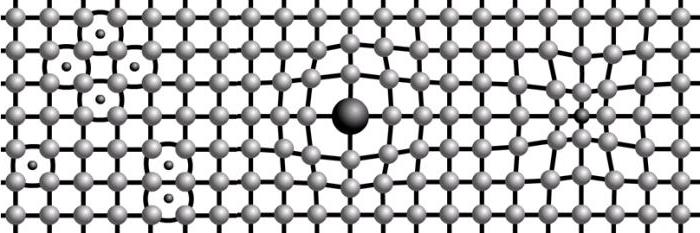

- В ходе процесса добавки изменяют кристаллическую структуру «дочернего» материала. Они могут создавать растворы проникновения или исключения, а также размещаться на границах металлической и неметаллической структур, создавая механическую смесь зерен. Большую роль тут играет степень растворимости элементов друг в друге.

Легирующие компоненты

Согласно общей классификации, все металлы делятся на черные и цветные. К черным относятся железо, хром и марганец. Цветные делятся на легкие (алюминий, магний, калий), тяжелые (никель, цинк, медь), благородные (платина, серебро, золото), тугоплавкие (вольфрам, молибден, ванадий, титан), легкие, редкоземельные и радиоактивные. К легирующим металлам относится значительное разнообразие легких, тяжелых, благородных и тугоплавких цветных, а также все черные.

В зависимости от соотношения этих элементов и основной массеы сплава последние делятся на низколегированные (3 %), среднелегированные (3-10 %) и высоколегированные (более 10 %).

Легированные стали

Технологически процесс не вызывает сложностей. Ассортимент очень широк. Основные цели для сталей следующие:

- Повышение прочности.

- Улучшение результатов термической обработки.

- Увеличение коррозионной стойкости, жаростойкости, жаропрочности, теплостойкости, устойчивости к агрессивным условиям работы, срока службы.

Основные составляющие – черные легирующие и тугоплавкие металлы, к которым относятся Cr, Mn, W, V, Ti, Mo, а также цветные Al, Ni, Cu.

Хром и никель – главные компоненты, определяющие нержавеющую сталь (Х18Н9Т), а также жаропрочную, условия работы которой характеризуются высокими температурами и ударными нагрузками (15Х5). В количестве до 1,5% используются для подшипников и деталей трения (15ХФ, ШХ15СГ)

Марганец – основополагающая составляющая износостойких сталей (110Г13Л). В небольших количествах способствует раскислению, снижению концентрации фосфора и серы.

Силиций и ванадий – элементы, которые в определенном количестве повышают упругость и используются для изготовления пружин и рессор (55С2, 50ХФА).

Алюминий применим для железа с большим электрическим сопротивлением (Х13Ю4).

Значительное содержание вольфрама характерно для быстрорежущих устойчивых инструментальных сталей (Р9, Р18К5Ф2). Легированное сверло по металлу из такого материала намного более производительное и стойкое к срабатыванию, чем тот же инструмент из углеродистой стали.

Легированные стали вошли в повседневное использование. Одновременно известны так называемые сплавы с удивительными свойствами, полученные также методами легирования. Так «деревянная сталь» содержит 1 % хрома и 35 % никеля, что определяет ее высокую теплопроводность, характерную для дерева. Алмазная же включает 1,5 % углерода, 0,5 % хрома и 5 % вольфрама, что характеризует ее как особо твердую, сродни алмазу.

Легирование чугуна

Чугуны отличаются от сталей значительным содержанием углерода (от 2,14 до 6,67 %), высокой твердостью и коррозионной стойкостью, однако незначительной прочностью. С целью расширения диапазона показательных свойств и сфер применения, его легируют хромом, марганцем, алюминием, силицием, никелем, медью, вольфрамом, ванадием.

В связи с особыми характеристиками данного железоуглеродистого материала, его легирование – более сложный процесс, чем для стали. Каждый из компонентов влияет на преобразование форм карбона в нем. Так марганец способствует формированию «правильного» графита, что повышает прочность. Введение других же имеет следствием переход углерода в свободное состояние, отбеливание чугуна и снижение его механических свойств.

Технология усложняется невысокой температурой плавления (в среднем, до 1000 ˚С), тогда как для большинства легирующих элементов она значительно превышает этот уровень.

Наиболее эффективно для чугунов комплексное легирование. Одновременно, следует учитывать повышение вероятности ликвации таких отливок, риска трещинообразования, дефектов литья. Осуществлять технологический процесс более рационально в электромагнитных и индукционных печах. Обязательным последовательным этапом является качественная термообработка.

Хромистые чугуны характеризуются высокой износостойкостью, прочностью, жаростойкостью, устойчивостью к старению и коррозии (ЧХ3, ЧХ16). Применяются в химическом машиностроении и в производстве металлургического оборудования.

Чугуны, легированные кремнием, отличаются высокой коррозионной стойкостью и устойчивостью к влиянию агрессивных химических соединений, хотя и удовлетворительными механическими свойствами (ЧС13, ЧС17). Формируют детали химической аппаратуры, трубопроводов и насосов.

Примером высокопродуктивного комплексного легирования являются жаропрочные чугуны. Они содержат в своем составе черные и легирующие металлы, такие как хром, марганец, никель. Для них характерна высокая стойкость к коррозии, износостойкость и устойчивость к высоким нагрузкам в условиях высокотемпературных воздействий – детали турбин, насосов, двигателей, аппаратуры химической промышленности (ЧН15Д3Ш, ЧН19Х3Ш).

Важным компонентом является медь, которая задействована в комплексе с другими металлами, при этом повышает литейные характеристики сплава.

Легированная медь

Используется в чистом виде и в составе медных сплавов, которые имеют широкое разнообразие в зависимости от соотношения основных и легирующих элементов: латуни, бронзы, мельхиоры, нельзийберы и другие.

Чистая латунь – сплав с цинком – не легируется. Если в ее состав входят легирующие цветные металлы в определенном количестве – она считается многокомпонентной. Бронзы – это сплавы с другими металлическими составляющими, могут быть оловянными и не содержащими олова, легируются во всех случаях. Улучшение их качества осуществляется с помощью Mn, Fe, Zn, Ni, Sn, Pb, Be, Al, P, Si.

Содержание кремния в медных соединениях повышает их коррозионную стойкость, прочность и упругость; олово и свинец – определяют антифрикционные качества и позитивные характеристики относительно обрабатываемости резанием; никель и марганец – составляющие, так называемых, деформируемых сплавов, которые также положительно влияют на устойчивость к коррозии; железо улучшает механические свойства, а цинк – технологические.

Применяются в электротехнике, как основное сырье для изготовления разнообразных проводов, материал для изготовления ответственных деталей для химического оборудования, в машиностроении и приборостроении, в трубопроводах и теплообменниках.

Легирование алюминия

Используется в виде деформируемых или литейных сплавов. Легированные металлы его основе представляют собой соединения с медью, марганцем или магнием (дуралюмины и другие), последние – соединения с силицием, так называемые силумины, при этом все их возможные варианты легируются с помощью Cr, Mg, Zn, Co, Cu, Si.

Медь повышает его пластичность; кремний – текучесть и качественные литейные свойства; хром, марганец, магний – улучшают прочность, технологические свойства обрабатываемости давлением и коррозионную стойкость. Также в качестве легирующих компонентов, способствующих устойчивости к старению и к агрессивным условиям работы, могут приниматься B, Pb, Zr, Ti, Bi.

Железо – нежелательный компонент, однако в небольших количествах применяется для производства алюминиевой фольги. Силумины используются для литья ответственных деталей и корпусов в машиностроении. Дуралюмины и штамповочные сплавы на основе алюминия – важное сырье для изготовления корпусных элементов, в том числе силовых конструкций, в авиастроении, судостроении и машиностроении.

Легированные металлы задействованы во всех сферах промышленности как те, которые имеют повышенные механические и технологические характеристики, в сравнении с исходным материалом. Ассортимент легирующих элементов и возможности современных технологий позволяют производить разнообразные модификации, расширяющие возможности в науке и технике.

Легирование

Леги́рование (нем. legieren — «сплавлять», от лат. ligare — «связывать») — добавление в состав материалов примесей для изменения (улучшения) физических и химических свойств основного материала. Легирование является обобщающим понятием ряда технологических процедур, различают объёмное (металлургическое) и поверхностное (ионное, диффузное и др.) легирование.

В разных отраслях применяются разные технологии легирования.

В металлургии легирование производится в основном введением в расплав или шихту дополнительных химических элементов (например, в сталь — хрома, никеля, молибдена), улучшающих механические, физические и химические свойства сплава. Для изменения различных свойств (повышения твёрдости, износостойкости, коррозионной стойкости и т. д.) приповерхностного слоя металлов и сплавов применяются также и разные виды поверхностного легирования. Легирование проводится на различных этапах получения металлического материала с целями повышения качества металлургической продукции и металлических изделий.

При изготовлении специальных видов стекла и керамики часто производится поверхностное легирование. В отличие от напыления и других видов покрытия, добавляемые вещества диффундируют в легируемый материал, становясь частью его структуры.

При изготовлении полупроводниковых приборов под легированием понимается внесение небольших количеств примесей или структурных дефектов с целью контролируемого изменения электрических свойств полупроводника, в частности, его типа проводимости.

Содержание

Легирование полупроводников

При производстве полупроводниковых приборов легирование является одним из важнейших технологических процессов (наряду с травлением и осаждением).

Цели легирования

Основная цель — изменить тип проводимости и концентрацию носителей в объёме полупроводника для получения заданных свойств (проводимости, получения требуемой плавности pn-перехода). Самыми распространёнными легирующими примесями для кремния являются фосфор Р и мышьяк As (позволяют получить n-тип проводимости) и бор В (p-тип).

Способы легирования

В настоящее время технологически легирование производится тремя способами: ионная имплантация, нейтронно-трансмутационное легирование (НТЛ) и термодиффузия.

Ионная имплантация

Ионная имплантация позволяет контролировать параметры приборов более точно, чем термодиффузия, и получать более резкие pn-переходы. Технологически проходит в несколько этапов:

- Загонка (имплантация) атомов примеси из плазмы (газа).

- Активация примеси, контроль глубины залегания и плавности pn-перехода путем отжига.

Ионная имплантация контролируется следующими параметрами:

- доза — количество примеси;

- энергия — определяет глубину залегания примеси (чем выше, тем глубже);

- температура отжига — чем выше, тем быстрее происходит перераспределение носителей примеси;

- время отжига — чем дольше, тем сильнее происходит перераспределение примеси.

Нейтронно-трансмутационное легирование

При нейтронно-трансмутационном легировании легирующие примеси не вводятся в полупроводник, а образуются («трансмутируют») из атомов исходного вещества (кремний, арсенид галлия) в результате ядерных реакций, вызванных облучением исходного вещества нейтронами. НТЛ позволяет получать монокристаллический кремний с особо равномерным распределением атомов примеси. Метод используется в основном для легирования подложки, особенно для устройств силовой электроники [1] .

Когда облучаемым веществом является кремний, под воздействием потока тепловых нейтронов из изотопа кремния 30 Si образуется радиоактивный изотоп 31 Si, который затем распадается с образованием стабильного изотопа фосфора 31 P. Образующийся 31 P создаёт проводимость n-типа.

В России возможность нейтронно-трансмутационного легирования кремния в промышленных масштабах на реакторах АЭС и без ущерба для производства электроэнергии была показана в 1980 году. К 2004 году была доведена до промышленного использования технология по легированию слитков кремния диаметром до 85 мм, в частности, на Ленинградской АЭС. [2] .

Термодиффузия

Термодиффузия содержит следующие этапы:

- легирующего материала.

- Термообработка (отжиг) для загонки примеси в легируемый материал.

- Удаление легирующего материала.

Легирование в металлургии

История

Легирование стало целенаправленно применяться сравнительно недавно. Отчасти это было связано с технологическими трудностями. Легирующие добавки просто выгорали при использовании традиционной технологии получения стали. Поэтому для получения дамасской (булатной) стали использовали достаточно сложную по тем временам технологию.

Примечательно то, что первыми сталями, с которыми познакомился человек были природнолегированные стали. Еще до начала железного века применялось метеоритное железо, содержащее до 8,5 % никеля [3] .

Высоко ценилось и природнолегированные стали, изготовленные из руд, изначально богатых легирующими элементами [4] . Повышенная твёрдость и вязкость японских мечей с возможностью обеспечить остроту кромки возможно объясняются наличием в стали молибдена [5] .

Современные взгляды о влиянии на свойство стали различных химических элементов начали складываться с развитием химии во второй четверти XIX века [5] .

По-видимому, первым удачным использованием целенаправленного легирования можно считать изобретение в 1858 г. Мюшеттом стали, содержащей 1,85 % углерода, 9 % вольфрама и 2,5 % марганца. Сталь предназначалась для изготовления резцов металлообрабатывающих станков и явилась прообразом современной линейки быстрорежущих сталей. Промышленное производство этих сталей началось в 1871 г.

Принято считать, что первой легированной сталью массового производства стала Сталь Гадфильда, открытая английским металлургом Робертом Эбботом Гадфильдом в 1882 г [5] . Сталь содержит 1,0 — 1,5 % углерода и 12 — 14 % марганца, обладает хорошими литейными свойствами и износостойкостью. Без особых изменений химического состава эта сталь сохранилась до настоящего времени.

Влияние легирующих элементов

Следует разрешить эти противоречия, используя более точные авторитетные источники или корректнее их цитируя. На странице обсуждения должны быть подробности.

Для улучшения физических, химических, прочностных и технологических свойств металлы легируют, вводя в их состав различные легирующие элементы. Для легирования сталей используются хром, марганец, никель, вольфрам, ванадий, ниобий, титан и другие элементы. Небольшие добавки кадмия в медь увеличивают износостойкость проводов, добавки цинка в медь и бронзу — повышают прочность, пластичность, коррозионную стойкость. Легирование титана молибденом более чем вдвое повышает температурный предел эксплуатации титанового сплава благодаря изменению кристаллической структуры металла. [6] Легированные металлы могут содержать один или несколько легирующих элементов, которые придают им специальные свойства.

Легирующие элементы вводят в сталь для повышения ее конструкционной прочности. Основной структурной составляющей в конструкционной стали является феррит, занимающий в структуре не менее 90 % по объему [7] . Растворяясь в феррите, легирующие элементы упрочняют его. Твердость феррита (в состоянии после нормализации) наиболее сильно повышают кремний, марганец и никель. Молибден, вольфрам и хром влияют слабее. Большинство легирующих элементов, упрочняя феррит и мало влияя на пластичность, снижают его ударную вязкость (за исключением никеля). Главное назначение легирования: повышение прочности стали без применения термической обработки путем упрочнения феррита, растворением в нем легирующих элементов; повышение твердости, прочности и ударной вязкости в результате увеличения устойчивости аустенита и тем самым увеличения прокаливаемости; придание стали специальных свойств, из которых для сталей, идущих на изготовление котлов, турбин и вспомогательного оборудования, особое значение имеют жаропрочность и коррозионная стойкость. Легирующие элементы могут растворяться в феррите или аустените, образовывать карбиды, давать интерметаллические соединения, располагаться в виде включений, не взаимодействуя с ферритом и аустенитом, а также с углеродом. В зависимости от того, как взаимодействует легирующий элемент с железом или углеродом, он по-разному влияет на свойства стали. В феррите в большей или меньшей степени растворяются все элементы. Растворение легирующих элементов в феррите приводит к упрочнению стали без термической обработки. При этом твердость и предел прочности возрастают, а ударная вязкость обычно снижается. Все элементы, растворяющиеся в железе, изменяют устойчивость феррита и аустенита. Критические точки легированных сталей смещаются в зависимости от того, какие легирующие элементы и в каких количествах присутствуют в ней. Поэтому при выборе температур под закалку, нормализацию и отжиг или отпуск необходимо учитывать смещение критических точек.

Марганец и кремний вводятся в процессе выплавки стали для раскисления, они являются технологическими примесями. Марганец вводят в сталь до 2 %. Он распределяется между ферритом и цементитом. Марганец заметно повышает предел текучести, порог хладноломкости, прокаливаемость стали, но делает сталь чувствительной к перегреву. В связи с этим для измельчения зерна с марганцем в сталь вводят карбидообразующие элементы. Так как во всех сталях содержание марганца примерно одинаково, то его влияние на сталь разного состава остается неощутимым. Марганец повышает прочность, не снижая пластичности стали.

Альтернативная версия написанного выше:

Марганец и кремний являются постоянными спутниками практически в любой стали, поскольку их специально вводят при её производстве. Кремний, наряду с марганцем и алюминием является основным раскислителем стали. Марганец также используется для «связывания» находящейся в стали серы и устранения явления красноломкости. Содержание элементов обычно находится в пределах 0,30 — 0,70 % Mn, 0,17-0,37 % Si и порядка 0,03 % Al. В этих пределах они называются технологическими примесями и не являются легирующими элементами. Специальное введение марганца, кремния и алюминия выше указанных диапазонов для придания стали определённых потребительских свойств уже будет являться легированием [8] .

Кремний не является карбидообразующим элементом, и его количество в стали ограничивают до 2 %. Он значительно повышает предел текучести и прочность стали и при содержании более 1 % снижает вязкость, пластичность и повышает порог хладноломкости. Кремний структурно не обнаруживается, так как полностью растворим в феррите, кроме той части кремния, которая в виде окиси кремния не успела всплыть в шлак и осталась в металле в виде силикатных включений.

Маркировка легированных сталей

Пример: 03Х16Н15М3Б — высоколегированная качественная сталь, которая содержит 0,03 % C, 16 % Cr, 15 % Ni, до 3 % Mo, до 1,0 % Nb

Отдельные группы сталей обозначаются несколько иначе:

- Шарикоподшипниковые стали маркируют буквами (ШХ), после которых указывают содержания хрома в десятых долях процента;

- Быстрорежущие стали (сложнолегированые) обозначаются буквой (Р), следующая цифра обозначает содержание вольфрама в процентах;

- Автоматные стали обозначают буквой (А) и цифрой обозначают содержание углерода в сотых долях процента.

Примеры использования

- Стали

- Хромистые стали;

- Хорошо известные стали ШХ15 (устаревшее обозначение марки), используемые в качестве материала для подшипников;

- Так называемые «нержавеющие стали»;

- Стали и сплавы, легированные молибденом, вольфрамом, ванадием;

- Жаростойкие стали и сплавы.

См. также

Примечания

- ↑Технологии модифицирования полупроводниковых материалов

- ↑Радиационные технологии на Ленинградской атомной станции

- ↑ Мезенин Н. А. Занимательно о железе. Гл. «Железо в космосе» М. «Металлургия», 1972. 200 с.

- ↑ Гуревич Ю. Г. Загадка булатного узора. Гл. «Японский булат и колонна в Дели». — М.: 3нание, 1985.

- ↑ 123 Мезенин Н. А. Занимательно о железе. Гл. «Спутники железа» М. «Металлургия», 1972. 200 с.

- ↑Популярная библиотека химических элементов. «Наука», 1977.

- ↑ Неверная точка зрения: ГОСТ 1050 88 Прокат сортовой, калиброванный со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Сталь марки 60. Содержание углерода в стали 0,57 — 0,65 %. Согласно диаграммы Железо — Углерод, в этой стали после нормализации будет около 25 % феррита и 75 % перлита.

- ↑ А. П. Гуляев Металловедение

- ↑Общая технология кузнечно-штамповочного производства

Ссылки

- — статья в «Химической энциклопедии» — статья в «Металлургическом словаре» — статья в «Энциклопедии Кирилла и Мефодия»

- Добавить иллюстрации.

- Найти и оформить в виде сносок ссылки на авторитетные источники, подтверждающие написанное.

- Переработать оформление в соответствии с правилами написания статей.

- Металлургия

- Производственные процессы и операции

Wikimedia Foundation . 2010 .

Полезное

Смотреть что такое "Легирование" в других словарях:

ЛЕГИРОВАНИЕ — (нем. legieren сплавлять от лат. ligo связываю, соединяю), 1) Введение в состав металлических сплавов т. н. легирующих элементов (напр., в сталь Cr, Ni, Mo, W, V, Nb, Ti и др.) для придания сплавам определенных физических, химических или… … Большой Энциклопедический словарь

ЛЕГИРОВАНИЕ — (нем. Legirung, от лат. ligare связывать). Сплавливание благородного металла с каким либо другим. Словарь иностранных слов, вошедших в состав русского языка. Чудинов А.Н., 1910. ЛЕГИРОВАНИЕ нем. Legirung, от лат. ligare, связывать. Сплавление… … Словарь иностранных слов русского языка

ЛЕГИРОВАНИЕ — (немецкое legieren сплавлять, от латинского ligo связываю, соединяю), введение в металлический расплав или шихту элементов (например, в сталь хрома, никеля, молибдена, вольфрама, ванадия, ниобия, титана), повышающих механические, физические и… … Современная энциклопедия

легирование — ЛЕГИРОВАТЬ, рую, руешь; анный; сов. и несов., что (спец.). Добавить ( влять) в состав металла другие металлы, сплавы для придания определённых свойств. Легирующие элементы. Легированная сталь. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова.… … Толковый словарь Ожегова

легирование — сущ., кол во синонимов: 1 • микролегирование (1) Словарь синонимов ASIS. В.Н. Тришин. 2013 … Словарь синонимов

легирование — Целенаправл. изменение состава металлич. сплавов введением легир. эл тов для изменения структуры и физ. хим. и механич. св в. Л. применялось еще в глубокой древности. В России первые промышл. опыты были проведены П. П. Аносовым, к рый разработал… … Справочник технического переводчика

Легирование — – введение в состав металлических (в том числе стальных) сплавов т. н. легирующих элементов (хром, никель, молибден и др.) для придании сплавам определенных физико химических или механических свойств. [Терминологический словарь по бетону и… … Энциклопедия терминов, определений и пояснений строительных материалов

Легирование — (немецкое legieren сплавлять, от латинского ligo связываю, соединяю), введение в металлический расплав или шихту элементов (например, в сталь хрома, никеля, молибдена, вольфрама, ванадия, ниобия, титана), повышающих механические, физические и… … Иллюстрированный энциклопедический словарь

ЛЕГИРОВАНИЕ — процесс контролируемого введения примесей (легирующих элементов) в металлы, сплавы и полупроводники с целью получения необходимых физ., хим., а также механических свойств материала или его слоя при бомбардировке поверхности ионами в случае… … Большая политехническая энциклопедия

легирование — см. Легировать. * * * легирование (нем. legieren сплавлять, от лат. ligo связываю, соединяю), 1) введение в состав металлических сплавов так называемых легирующих элементов (например, в сталь Cr, Ni, Мо, W, V, Nb, Ti и др.) для придания… … Энциклопедический словарь

Легированная сталь

Легированная сталь — сталь, которая кроме обычных примесей содержит элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. Эти элементы называются легирующими.

Легирующие добавки повышают прочность, коррозийную стойкость стали, снижают опасность хрупкого разрушения. В качестве легирующих добавок применяют хром, никель, медь, азот (в химически связанном состоянии), ванадий и др.

Легированную сталь по степени легирования разделяют на: низколегированную (легирующих элементов до 2,5 %), среднелегированную (от 2,5 до 10 %), высоколегированную (от 10 до 50 %).

Маркировка

Легированные стали маркируются цифрами и буквами, указывающими примерный состав стали. Буква показывает, какой легирующий элемент входит в состав стали.

Маркировка Элемент Г марганец Mn С кремний Si Х хром Cr Н никель Ni Д медь Cu А азот N Ф ванадий V Б ниобий Nb В вольфрам W Е селен Se К кобальт Co Л бериллий Be М молибден Mo Р бор B Т титан Ti Ю алюминий Al Ц цирконий Zr П фосфор P Ч редкоземельные металлы

Стоящая за буквой цифра обозначает среднее содержание элемента в процентах. Если элемента содержится менее 1 %, то цифры за буквой не ставятся. Первые две цифры указывают среднее содержание углерода в сотых долях процента, если цифра одна, то содержание углерода в десятых долях процента.Дополнительные обозначения в начале марки:

Р — быстрорежущая; Ш — шарикоподшипниковая; А — автоматная; Э — электротехническая;

- содержание в шарикоподшипниковых сталях хрома в десятых долях процента(например ШХ4 — Cr 0,4 %)

- в марке быстрорежущей стали, цифра после «Р» — содержание вольфрама в %, и во всех быстрорежущих сталях содержание хрома 4 %.

Буква А в середине марки стали показывает содержание азота, а в конце — сталь высококачественная.

- сталь 18ХГТ — 0,18 %, 1 Сr, 1 Мn, около 0,1 Тi;

- сталь 38ХНЗМФА — 0,38 %, 1,2—1,5 Сr; 3 Ni, 0,3—0,4 Мо, 0,1—0,2 V;

- сталь 30ХГСА — 0,30 %, 0,8—1,1 Сr, 0,9—1,2 Мn, 0,8—1,251 Si;

- сталь 03Х13АГ19 — 0,03 %, 13 Сr, 0,2—0,3 N, 19 Мn.

В высоколегированных сплавах число, обозначающее массовую долю элемента ставится перед буквой элемента, а не после. См. ГОСТ 10994-74 - Найти и оформить в виде сносок ссылки на авторитетные источники, подтверждающие написанное.

- Добавить иллюстрации.

Смотреть что такое "Легированная сталь" в других словарях:

Легированная сталь — сталь, в составе которой, кроме железа, углерода и неизбежных примесей (см. Сталь), имеются Легирующие элементы, вводимые в металл для улучшения эксплуатационных или технологических свойств (см. Легирование). Легирующие элементы вводятся… … Большая советская энциклопедия

ЛЕГИРОВАННАЯ СТАЛЬ — сталь, которая, помимо обычных примесей (С, Mn, S, Р), содержит и другие (легирующие) элементы, либо Si или Mn в повышенном против обычного количестве. При суммарном содержании легирующих элементов до 2% сталь является низколегированной, от 2,5… … Металлургический словарь

Легированная сталь — – сталь, содержащая легирующие элементы; различают низколегированную (суммарное содержание легирующих элементов до 2,5 %), среднелегированную (2,5 10 %) и высоколегированную сталь (более 10 %). [Терминологический словарь по бетону и… … Энциклопедия терминов, определений и пояснений строительных материалов

ЛЕГИРОВАННАЯ СТАЛЬ — помимо обычных примесей содержит т. н. легирующие элементы (см. Легирование). Различают низколегированную (суммарное содержание легирующих элементов до 2,5%), среднелегированную (2,5 10%) и высоколегированную (св. 10%) сталь … Большой Энциклопедический словарь

ЛЕГИРОВАННАЯ СТАЛЬ — сталь, в состав которой, кроме углерода, входят различные другие элементы (марганец, никель, хром и др.). См. Сложение стали. Самойлов К. И. Морской словарь. М. Л.: Государственное Военно морское Издательство НКВМФ Союза ССР, 1941 … Морской словарь

легированная сталь — — [Я.Н.Лугинский, М.С.Фези Жилинская, Ю.С.Кабиров. Англо русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.] Тематики электротехника, основные понятия EN steel alloy … Справочник технического переводчика

легированная сталь — помимо обычных примесей содержит так называемые легирующие элементы (смотри Легирование). Различают низколегированную (суммарное содержание легирующих элементов до 2,5%), среднелегированную (2,5 10%) и высоколегированную (свыше 10%) сталь. * * *… … Энциклопедический словарь

легированная сталь — legiruotasis plienas statusas T sritis chemija apibrėžtis Plienas, turintis iki 1,7% C ir legiruojančiųjų elementų: Co, Cr, Ni, W, Al, Mn, Si, Mo, U ir kt. atitikmenys: angl. alloy steel; alloyed steel rus. легированная сталь … Chemijos terminų aiškinamasis žodynas

легированная сталь — legiruotasis plienas statusas T sritis fizika atitikmenys: angl. alloyed steel vok. legierter Stahl, m rus. легированная сталь, f pranc. acier allié, m … Fizikos terminų žodynas

ЛЕГИРОВАННАЯ СТАЛЬ — сталь, к рая, помимо обычных примесей (углерода, кремния, марганца, серы, фосфора), содержит специально вводимые (легирующие) элементы либо кремний или марганец в повыш. против обычного кол ве. Легирующие элементы, как правило, вводят в расплавл … Большой энциклопедический политехнический словарь

Легирующие элементы

химические элементы, преимущественно металлы, вводимые в состав сплавов для придания им определённых свойств (см. Легирование). Основные Л. э. в стали и чугуне — Cr, Ni, Mn, Si, Мо, W, V, Ti, Zr, Be, Nb, Co, Al, Cu, B, Mg; в алюминиевых сплавах — Si, Cu, Mg, Zn, Mn, Ti, Zr; в медных сплавах — Zn, Sn, Pb, Al, Mn, Fe, Ni, Be; в магниевых сплавах — Al, Zn, Mn, Zr; в свинцовых сплавах — Sn, Zn, Sb; в никелевых сплавах — Cr, Fe, Ti, Al. Л. э. вводят в легируемый металл обычно в виде сплавов (см. Ферросплавы, Лигатура).

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969—1978 .

Смотреть что такое "Легирующие элементы" в других словарях:

легирующие элементы — [alloying elements] химические элементы, преимущественно металлы, вводимые в состав сплавов для придания им определенных свойств (Смотри Легирование). Основные легирующие элементы в стали и чугуне Cr, Ni, Mn, Si, Mo, W, V, Ti, Zr, Nb, Co, Al, Cu … Энциклопедический словарь по металлургии

Случайные легирующие элементы — Tramp alloys Случайные легирующие элементы. Остаточные легирующие элементы, которые содержатся в неконтролируемых легированных стальных отходах, загружаемых в сталелитейную печь. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П.… … Словарь металлургических терминов

содержащий легирующие элементы — прил., кол во синонимов: 1 • низколегированный (1) Словарь синонимов ASIS. В.Н. Тришин. 2013 … Словарь синонимов

Элементы химические — [chemical elements] составные части всего многообразия простых и сложных веществ. Каждый химический элемент это совокупность атомов с одинаковым зарядом атомных ядер и одинаковым числом электронов в атомной оболочке. Атомное ядро состоит из… … Энциклопедический словарь по металлургии

ЭЛЕМЕНТЫ ЛЕГИРУЮЩИЕ — входящие в состав руды и улучшающие качество конечного продукта. Имеют большое значение в черной металлургии, где ими являются Ni, Co, Сr и V. Отношение Сr и Ni в природою легированных рудах (бурых железняках коры выветривания, образовавшейся за… … Геологическая энциклопедия

ЭЛЕМЕНТЫ (КОМПОНЕНТЫ) ПОЛЕЗНЫЕ — составные части полезного ископаемого, представляющие интерес для промышленности. В Э. п. входят элементы главные и второстепенные, включая элементы примеси, элементы спутники и элементы легирующие. Геологический словарь: в 2 х томах. М.: Недра.… … Геологическая энциклопедия

ЭЛЕМЕНТЫ ВТОРОСТЕПЕННЫЕ — присутствующие в руде в низких и чрезвычайно низких содер., но существенно влияющие на промышленную ценность м ния. Обычно не определяют контура рудных залежей. При значительном скоплении Э. в. минимальное бортовое содер. главных полезных… … Геологическая энциклопедия

легирующие примеси — [alloying elements] элементы, специально вводимые в металлы и сплавы в определенных количествах с целью изменения их структуры и свойств (Смотри также Легирующие элементы, Легирование). Смотри также: Примеси случайные примеси постоянные примеси … Энциклопедический словарь по металлургии

халькофильные элементы — [chalcophile elements] 19 элементов сульфидных руд по классификации норвежкого геохимика В. М. Гольдшмидта: S, Cu, Zn, Ga, Ge, As, Se, Ag, Cd, Ln, Sn, Sb, Те, Au, Hg, Tl, Pb, Bi, Po. Металлы xалькофильные элементы обладают специфическим сродством … Энциклопедический словарь по металлургии

![Легированная сталь]()

В современном мире имеется большое количество разновидностей стали. Это один из самых востребованных материалов, который используется практически во всех отраслях промышленности.

Характеристика легированных сталей

![Характеристика легированных сталей]()

Легированная сталь представляет собой сталь, которая кроме обычных примесей оснащена еще и дополнительными добавочными веществами, которые необходимы для того, чтобы она соответствовала тем или иным химическим и физическим требованиям.

Обычная сталь состоит из железа, углерода и примесей, без которых невозможно себе представить данный материал. В легированную сталь добавляются дополнительные вещества, которые получили название легирующих. Они используются для того, чтобы сталь стала обладать такими свойствами, которые необходимы в тех или иных ситуациях.

В большинстве случаев в качестве легирующих элементов к железу, примесям и углероду добавляются: никель, ниобий, хром, марганец, кремний, ванадий, вольфрам, азот, медь, кобальт. Также не редко в таком материале отмечаются такие вещества, как молибден и алюминий. Для придания прочности материалу в большинстве случаев добавляется титан.

Такой вид стали имеет три основные категории. Отношение легированной стали к той или иной группе обусловлено тем, сколько в ней содержится стали и примесей, а также легированных добавок.

Виды легированной стали

Есть три основных вида стали с легирующими элементами:

Она характеризуется тем, что в ней содержится около двух с половиной процентов легирующих дополнительных элементов.

Данный материал имеет в своем составе от 2.5 до 10 процентов легирующих дополнительных веществ.

![Легированная сталь]()

К данному виду относятся стальные материалы, количество легирующих добавок в которых превышает десяти процентов. Количество этих компонентов в такой стали может достигать пятидесяти процентов.

Назначение легированной стали

Легированную сталь широко применяют в современной промышленности. Она обладает высоким уровнем прочности, что позволяет изготовлять из нее оборудование для резки и рубки металлического проката самых разных видов.

По своему назначению стали легированного типа могут быть представлены большим количеством групп.

Основными из них являются:

- конструкционная легированная сталь,

- инструментальная легированная сталь,

- легированная сталь с особыми химическими и физическими свойствами.

Характеристики легированных сталей могут быть разнообразными. Они их приобретают благодаря соотношению основных элементов. Стали такого типа являются в любом случае более прочными и устойчивыми к образованию коррозии.

Свойства легированной стали

![Свойства легированной стали]()

Свойства легированных сталей являются разнообразными. Они главным образом определяются теми добавками, которые применяются в качестве легирующих при производстве отдельных видов стальных материалов.

В зависимости от добавленных легирующих компонентов сталь приобретает следующие качества:

- Прочность. Данное свойство приобретает после добавления в ее состав хрома, марганца, титана, вольфрама.

- Устойчивость к образованию коррозии. Это качество появляется под воздействием хрома, молибден.

- Твердость. Сталь становится боле твердой благодаря хрому, марганцу и другим элементам.

Внимание: Стоит отметить, что для того, чтобы легированная сталь была более прочной и устойчивой к внешнему влиянию окружающей среды необходимое содержание хрома не должно быть менее двенадцати процентов.

Сталь легированного типа при правильном процентном соотношении всех входящий в нее элементов не должна менять свои качестве при температуре нагревания до шестисот градусов Цельсия.

Производство легированной стали.

Марки легированной стали

![Марки легированной стали]()

Марки легированной стали являются различными. Они представлены в большом многообразии. В зависимости от назначения стали определяется ее маркировка.

Сегодня имеется большое количество требований к маркировке легированной стали. Для данного процесса используются цифровые и буквенные обозначения. Сначала при маркировке используются цифры. Они являются показателями того, сколько содержится в том или ином виде легированной стали сотых долей углерода. После цифр стоят буквы, которые являются обозначением того, какие легирующие добавки были использованы при производстве того или иного легированного типа стали.

После букв могут стоять цифры, обозначающие количество легирующего вещества в составе стального материала. Если после обозначения какого-либо легирующего элемента не стоит цифровое обозначение, то его в составе имеется минимальное количество, не достигающее даже одного процента.

Таблица 1. Сопоставление марок стали типа Cm и Fе по международным стандартам ИСО 630-80 и ИСО 1052-82.

Марки стали Ст Fe Ст Fe СтО Fe310-0 Ст4кп Fe430-A Ст1кп Ст4пс Fe430-B Ст1пс Ст4сп Fe430-C Ст1сп — — Fe430-D Ст2кп Ст5пс Fe510-B, Fe490 Ст2пс Ст5Гпс Fe510-B, Fe490 Ст2сп Сг5сп Fe510-C, Fe490 СтЗкп Fe360-A СтЗпс Fe360-B Ст6пс Fe590 СтЗГпс Fe360-B Стбсп Fe590 СтЗсп Fe360-C Fe690 СтЗГсп Fe360-C — Fe360-D Таблица 2. Условные обозначения легирующих элементов в металлах и сплавах

Элемент Символ Обозначение элементов в марках металлов и сплавов Элемент Символ Обозначение элементов в марках металлов и сплавов черные цветные черные цветные Азот N А - Неодим Nd - Нм Алюминий А1 Ю А Никель Ni - Н Барий Ва - Бр Ниобий Nb Б Нп Бериллии Be Л Олово Sn - О Бор В р - Осмий Os - Ос Ванадии V ф Вам Палладий Pd - Пд висмут Bi Ви Ви Платина Pt - Пл Вольфрам W В - Празеодим Pr - Пр Гадолиний Gd - Гн Рений Re - Ре Галлий Ga Ги Ги Родий Rh - Rg Гафнии Hf - Гф Ртуть Hg - Р Германий Ge - Г Рутений Ru - Pv Гольмий Но - ГОМ Самарий Sm - Сам Диспрозий Dv - ДИМ Свинец Pb - С Европий Eu - Ев Селен Se К СТ Железо Fe - Ж Серебро Ag - Ср Золото Au - Зл Скандий Sc - С км Индий In - Ин Сурьма Sb - Cv Иридий Ir - И Таллий Tl - Тл Иттербий Yb - ИТН Тантал Та - ТТ Иттрий Y - ИМ Теллур Те - Т Кадмий Cd Кд Кд Тербий Tb - Том Кобальт Co К К Титан Ti Т ТПД Кремний Si С Кр(К) Т\'лий Tm - ТУМ Лантан La - Ла Углерод С У - Литий Li - Лэ Фосфор P п Ф Лютеций Lu - Люн Хром Cr х Х(Хр) Магний Mg Ш Мг Церий Ce - Се Марганец Mn Г Мц(Мр) Цинк Zn - Ц Медь Cu Д М Цирконий Zr Ц ЦЭВ Молибден Mo М - Эрбий Er - Эрм Статьи по теме

![Алкидная эмульсия]()

Алкидная эмульсия

Требования защиты окружающей среды вызвали интерес к алкидным эмульсиям. Стабильные эмульсии можно получить из большинства алкидов при условии, что вязкость смол не слишком большая и прилагаемых сдвиговых сил достаточно для эмульгирования.

![Характеристики нержавейки]()

Характеристики нержавейки

В современном мире нержавеющая сталь является незаменимым материалом при производстве разных разновидностей изделий. Она применяется в пищевой, медицинской, металлургической и военной промышленности.

![Марки нержавеющей стали]()

Марки нержавеющей стали

В начале прошлого столетия специалистам в области металлургической промышленности удалось заметить, что взаимодействие хрома и кислорода является лучше, чем с железом.

Читайте также: