Что составляет основу металлического каркаса

Обновлено: 18.05.2024

Стальной каркас одноэтажных производственных зданий имеет такую же конструктивную схему, что и железобетонный каркас. Применяют стальные каркасы при строительстве предприятий металлургии, машиностроения и других производств с большими пролетами и значительными крановыми нагрузками. Наиболее целесообразно применять такие каркасы в сейсмических районах.

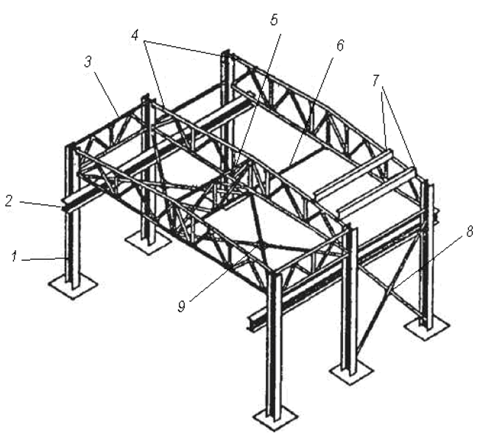

Главными элементами каркаса (рис. 1) являются поперечные рамы, которые выполняют из колонн, ферм, ригелей и балок.

Рис. 1. Элементы стального каркаса: 1 — колонны; 2 — подкрановые балки; 3 — вертикальные связи между фермами; 4 — стропильные фермы; 5 – вертикальные связи (в гребне фермы) 6 — растяжки (на уровне нижнего пояса ферм) 7 — прогоны; 8 — вертикальные крестовые связи (между колоннами) 9 – горизонтальные крестовые связи (на уровне нижнего пояса ферм)

Принцип работы несущего каркаса состоит в том, что пространственная жесткость обеспечивается системой связи и наличием жестокости узлов. Современные программы позволяют выполнять пространственный расчет каркаса целиком, что более полно отражает работу конструкций.

Для предварительных расчетов допускается выполнение расчета каркаса по упрощенной схеме, когда отдельно рассчитываются рамы в поперечном и продольном направлении здания.

Предварительной расчет поперечной рамы позволяет определить основные сечения каркаса и назначить тип узлов соединения. Жесткость поперечной рамы должна обеспечиваться жесткостью узлов, т.к. система связей в поперечной раме, как правило, не предусматривается. Самая распестрённая схема поперечной рамы: жесткое крепление колонн к фундаментом и шарнирное крепление ригелей к колоннам. В некоторых случаях, ригеля имеют жесткое крепление к колонне, что приводит к уменьшению сечения ригеля и увеличению сечения колонны. Такая схема целесообразна при небольшой высоте колонн или при наличии мостовых кранов.

Предварительный расчет продольной рамы позволяет определить систему продольных связей, которые воспринимают ветровую нагрузку, а также выполнить расчет прогонов покрытия, стеновых прогонов, подкрановых балок и подстропильных ферм.

Конструкции световых и аэрационных фонарей должны учитываться при расчете поперечных рам, т.к. их наличие влияет на схему снеговых нагрузок и оказывает влияние на передачу нагрузок на ригель. Основное назначение фонарей – естественное освещение и естественная вентиляция, что особенно актуально в многопролетных зданиях с большими пролетами.

Помимо основных несущих конструкций, металлические каркасы включают в себя различные вспомогательные площадки, лестницы, кронштейны и другие элементы, учет которых зависит от значений передаваемых нагрузок.

Подкрановые конструкции воспринимает основные усилия от мостовых кранов, они могут быть выполнены в виде дополнительных ветвей колонн. При небольшой грузоподъемности, подкрановые конструкции совмещают с основными колоннами, при этом подкрановые балки или фермы опираются на консоли, приваренные к основным несущим колоннам здания.

Подстропильные фермы применяют при большом шаге колонн, который может быть продиктован технологическими процессами предприятия, а длина панелей или прогонов не позволяет перекрыть весь пролет. В таких случаях устанавливают подстропильные фермы, на них устанавливают стропильные фермы, а на них уже кладут прогоны или плиты покрытия.

Система связей устанавливается вдоль здания и по покрытию здания. Стеновые и кровельные панели создают дополнительную жесткость, но их работу в расчетах, обычно, не учитывают. Иногда дополнительно предусматривают монтажные связи, которые устанавливаются на период монтажа.

Система фахверка служит для крепления стенового ограждения. Различают фахверковые колонны, фахверковые стойки и прогоны. Фахверк воспринимает ветровую нагрузку, нагрузку от стенового ограждения и затем передает их на существующий каркас и фундаменты.

Сопряжения элементов в узлах выполняют с помощью болтов, сварки и заклепок (при высоких значениях динамических нагрузках).

Металлокаркас для дома (ЛСТК) своими руками

Каркас быстровозводимого дома можно “поднять” не только из традиционных деревянных брусьев, но и из металлических профилей. Благодаря современным технологиям, для соединения отдельных деталей даже не нужно использовать сварочный аппарат. С помощью крепежей из них можно возвести ЛСТК – легкую стальную тонкостенную конструкцию.

Достоинства и недостатки ЛСТК

ЛСТК – это профили и листы из оцинкованной стали, которые изготавливают прокатным способом на заводском оборудовании. Их толщина может достигать 4 мм, что позволяет построить надежный, долговечный дом.

Достоинства металлического каркаса

Нельзя однозначно ответить, какой каркас лучше, металлические и деревянные конструкции – вечные конкуренты. Выбор зависит от условий строительства, проектных особенностей дома. Однако достоинства тонкостенных конструкций из стали весомы:

- Высокая скорость возведения каркаса. Комплектующие поступают с завода уже нарезанные в соответствии с проектом, промаркированные. Это позволяет сэкономить время и привлечь меньшее количество рабочих.

- Сниженная нагрузка на фундамент. Из-за малого веса стальные тонкостенные конструкции не оказывают значительного давления на основание дома. Если структура грунта позволяет, вы также можете сэкономить, заложив мелкозаглубленный фундамент.

- Устойчивость к воздействию влаги. Каркас из оцинкованной стали можно собирать в любое время года, не боясь его деформации или гниения, как в случае с древесиной.

- Высокие показатели прочности.

- Длительный срок службы, который может достигать 120 лет. Он напрямую зависит от качества металлических профилей, профессионализма сборщиков.

Помимо достоинств ЛСТК, связанных с монтажом и последующей эксплуатацией, есть еще одно – ее комплектующие удобно транспортировать.

Недостатки тонкостенных стальных конструкций

Недостатки у стальных профилей для каркасного строительства есть, но они не абсолютные.

- Стоимость готовой ЛСТК может в два раза превышать стоимость деревянного “скелета” дома. Но следует вспомнить, что вам не придется обрезать стойки, утилизировать остатки и бояться, что вы что-то соедините не так.

- Стальные конструкции отличаются гулкостью. Да, такой недостаток имеет место, но он сводится на “нет” после укладки утеплителя и обшивки металлического каркаса гипсокартоном.

- С использованием стальных профилей трудно своими силами реализовать сложный проект. Это не так, если он будет проработан опытными специалистами.

- Отсутствует прочное основание для крепления в интерьере полок, установки габаритной мебели. Собранный каркас отличается высокой пространственной жесткостью, а по отдельности каждый профиль недостаточно прочен. Решить проблему поможет подробный дизайн-проект жилых помещений.

Таким образом, недостатки металлокаркаса можно достаточно легко нивелировать.

Виды профилей для тонкостенных конструкций

Для возведения каркаса используют несколько видов металлических профилей. Каждый из них имеет определенное назначение и несет соответствующую нагрузку. Те, в основе сечения которых лежит буква “П”, называют швеллерами.

Использование С-образного профиля

С-образный профиль называют стоечным, так как чаще всего его используют в качестве вертикальных стоек при возведении наружных стен. Также он находит применение при монтаже кровли, внутренних перегородок и перекрытий.

С-образный элемент несет на себе большую продольную нагрузку, поэтому имеет два ребра жесткости – загибы на боковых стенках.

Средние размеры профиля:

- высота – 50-80 мм;

- ширина – 150-300 мм;

- толщина – 1-4 мм.

Исходная заготовка – сплошная балка из стали. Однако в ней могут быть выполнены технологические отверстия, например, для прокладки коммуникаций.

П-образный стальной профиль

П-образный профиль, соответствующую форму которому придают на станке, называют направляющим или стартовым. Именно к нему крепят вертикальные стойки наружных стен.

Его также используют при:

- монтаже стропильной системы;

- установке внутренних перегородок;

- усилении стеновых прогонов;

- сборке рамных элементов;

- устройстве подоконных перемычек.

Ширина швеллера колеблется в диапазоне 70-300 мм, толщина – 0,7-4 мм. Высота боковых полок обычно составляет 50-65 мм.

П-образный элемент металлокаркаса для дома также может быть сплошным или перфорированным, с отверстиями для коммуникаций.

Шляпный (ПШ) или омега-профиль

Шляпный профиль широко применяют при монтаже вентилируемых фасадов, устройстве обрешетки под кровельное покрытие и облицовку наружных, внутренних стен. Крепление выполняют непосредственно к стойкам каркаса.

Обратите внимание, что перфорация может быть нанесена только на боковые полки профиля.

Z- и сигма-профиль для металлокаркаса

Z-профиль играет немаловажную роль в железном каркасе жилого дома. Его используют в качестве несущих прогонов при устройстве кровли, направляющего в вентилируемом фасаде и при сборке стенового “пирога” с утеплителем.

При строительстве кровли Z-профиль с успехом заменяет сдвоенную С-образную балку. Он обеспечивает высокую несущую способность этой части строения даже с учетом снеговой нагрузки.

Ширина основной полки составляет 100-300 мм, высота боковых полок – 40-80 мм, а величина их загиба – 10-20 мм.

Сигма-профиль при возведении каркасного дома используют в качестве ригеля и колонны. Благодаря своей форме, он обладает повышенным сопротивлением на изгиб. Рассчитан на высокие нагрузки, подходит для сооружения больших пролетов.

Ширина балки колеблется в пределах 80-300 мм, высота боковых полок составляет 40-80 мм, а их загиб 10-20 мм.

Термопрофили – в чем их особенность

Термопрофили – это перфорированные балки из оцинкованной стали. Перфорацию выполняют в виде сквозных прямоугольных отверстий, расположенных вдоль них в шахматном порядке. Толщина таких балок обычно не превышает 2 мм.

Наличие отверстий усложняет путь теплового потока, сводит к минимуму число “мостиков холода”. При использовании термопрофилей теплопроводность металла снижается до 80-90%. Утепленные минеральной ватой и обшитые гипсокартонным листом наружные стены металлокаркасных зданий демонстрируют отличные тепло- и шумоизоляционные качества.

Профильная труба или стальной профиль – что лучше

Что выбрать для дома на металлокаркасе: профильную трубу или стальной швеллер? Этот вопрос неизменно встает перед большинством строителей, особенно, неопытных. И при ответе на него важно понимать принципиальную разницу между этими двумя деталями.

Для возведения ЛСТК обычно используют трубу с квадратным (100х100 мм) или прямоугольным (80х40 мм) сечением. Благодаря замкнутому контуру, она удобна в работе, но при этом имеет несколько существенных недостатков.

- Если открытые торцы трубы ничем не защищены, внутри она быстро поддается воздействию влаги, ржавеет.

- Для соединения труб понадобятся крепежные элементы большой длины. Это повлечет дополнительные денежные расходы.

- Показатель жесткости труб на изгиб меньше, чем у швеллеров.

Таким образом, использование профильных труб в качестве основного элемента каркаса жилого дома представляется спорным. Однако они прекрасно выполняют функцию стоек при возведении малогабаритных строений – ангаров, гаражей и др.

Строительство дома из металлокаркаса

Возведение металлокаркасных домов в качестве индивидуального жилья, почти ничем не отличается от аналогичных работ по сборке зданий из бруса. Отличаются узловые соединения профилей и используемые крепежи.

Основные соединительные узлы ЛСТК

Стальной каркас состоит из множества узловых соединений, но из них выделяют основные, где качественное крепление особенно важно.

- Соединение стоек с фундаментом. Выполняют через опорный элемент с помощью анкерных болтов.

- Стропильная ферма, где для сборки комплектующих используют листовые накладки, узловые фасонки, крепежи.

- Соединение стропильной фермы и вертикальной стойки каркаса. Для выполнения необходимы все те же крепежи, узловая фасонка и раскос.

- Карниз между стеной и кровлей. Сложность здесь заключается в грамотном стыке двух “пирогов” с гидро- и теплоизоляцией.

При работе с древесиной слово “крепеж” стойко ассоциируется с саморезом или гвоздем. Ситуация с металлокаркасом немного иная.

Чем соединять детали металлокаркаса

Один из вариантов соединения двух стальных элементов каркаса – использование самонарезающих винтов со специальной резьбой. Их вставляют в заранее сделанные отверстия и завинчивают.

Обратите внимание: винтовые соединения больше подходят для неразборных конструкций.

Недостатки применения винтов заключаются в отсутствие четкой регламентации работ с ними и обеспечении низкой несущей способности каркаса. Болты нормальной точности в этом отношении выигрывают.

Также для возведения дома из металлокаркаса можно использовать сварку. Однако это трудоемкий процесс, требующий определенного мастерства. Тонкостенные элементы легко повредить в процессе соединения таким способом.

Итак, металлокаркас – достойная альтернатива традиционному брусу. Стальная конструкция не только не уступает деревянной, но и по некоторым параметрам превосходит ее. Многие виды работ также можно выполнить своими руками. Но чем сложнее проект, тем больше специалистов придется привлечь.

Что такое фахверк металлоконструкции – конструктивные особенности и установка

Металлокаркас в качестве несущего каркаса является прочным и устойчивым остовом сооружения. Эта конструкция из линейных элементов называется металлическим фахверком. Каркас из металла бывает полным и неполным. В первом случае он воспринимает собственный вес здания и все действующие нагрузки, а во втором — усиливает основной каркас.

Особенности разновидностей

Неполный металлокаркас делается без колонн у наружных стен, а колонны входят в систему основного каркаса. На полный несущий фахверк из металла воздействует вес стен и ветровые нагрузки от них, а также другие вертикальные и горизонтальные нагрузки. И на несущий, и на вспомогательный металлокаркас крепят дверные и оконные проемы, профлист, сэндвич-панели. Для безопасных работ и эксплуатации здания потребуется профессиональный расчет и монтаж металлического каркаса.

Понятие «фахверк» пришло с немецкого языка, именно в Германии зародилась фахверковая технология строительства каркасников. В переводе на русский fachwerk означает решетчатая конструкция или ферма. Более всего востребован фахверк металлический при строительстве промышленных объектов. Строительные фахверк металлоконструкции считаются самыми прочными, надежными и долговечными.

Конструкция, классификация и преимущества фахверкового каркаса

Конструктивно фахверк из металла состоит из пространственной секции, в основе которой находятся металлические балки, размещенные под углами. У фахверка металлоконструкции делятся на горизонтальные элементы (ригели) и вертикальные (стойки из профилей или прокатного швеллера). Фахверковый каркас классифицируют в зависимости от места расположения следующим образом:

- торцевой;

- продольный;

- фахверковые металлоконструкции перегородок и внутренних стен.

Вот что говорят специалисты по поводу плюсов материала:

- Широкие возможности на этапе проектирования и стройки — фахверк из металла обладает значительным разнообразием форм.

- Надежность металлического фахверка не имеет альтернатив.

- Когда из элементов составляют систему, ее геометрия неизменяема. Это дополнительный плюс к прочности и возможность организации большого открытого пространства.

- Фахверковые металлоконструкции относительно легко устанавливать. Стальной каркас просто соединяется болтами между собой.

- Для сооружения заводских цехов, ангаров, торговых и выставочных павильонов трудно подобрать аналог в качестве основы. Также монтаж металлического фахверка незаменим для зданий, в которых планируют задействовать мостовые краны. И даже для жилых домов металлоконструкции часто выбирают в качестве основы.

Технология каркасной металлоконструкции для жилого дома

Хотя традиционный немецкий фахверк проглядывает с наружной стороны дома в виде контрастных деревянных балок и столбов, металлический каркас предпочитают скрывать в стене. Во-первых, по эстетическим соображениям, а во-вторых, это решает ряд проблем:

- когда наружные стены выносятся за стойки, проще проходит остекление;

- конструкция стены упрощается;

- панелей требуется меньше;

- фахверк из металла таким образом защищен от влажности, плохой погоды и других внешних факторов.

Есть также общие факторы, благодаря которым строители предпочитают фахверковые металлоконструкции:

- Если приобрести готовые секции, на площадке не останется отходов от обрезки;

- Договорившись о дате доставки, ориентируясь на начало строительства, не придется организовывать место для хранения материалов.

- Расширить дом на металлическом каркасе реально, конструкция перемычек позволяет «открывать» стены для расширения. Предварительно лучше проконсультироваться с архитектором или строителем, чтобы не нарушить структурную целостность сооружения).

- Термиты и опасность быстрого возгорания для металлических фахверков не страшны, однако при мощном воздействии огня стойки поплавятся и деформируются, — даже металл не является гарантией целостности здания при сильном пожаре.

- Каркас из металла не мешает телефонному, радио- и ТВ-сигналу, а также не подвержен высокому риску удара молнией. Хотя такие слухи встречаются среди людей, на практике фахверк из металла не отличается от деревянного по этим параметрам.

Установка фахверковой конструкции из металла

Сам процесс монтажа начинается с установки стоек. Элементы из профильных труб фиксируют черными болтами. Для упрощения сборки и экономии бюджета на детали устанавливают полиспасты с блоками, а потом с помощью монтажной лестницы соединяют руками. Можно арендовать легкий или самоходный кран для этих целей.

После того как стойки расположены на фундаменте, верхнюю часть опоры закрепляют фасонными листовыми пластинами к связевой ферме, соединяют болтами. Для монтажа металлического фахверка понадобится пара работников.

Когда колонны установлены, переходят к распоркам и ригелям. Из дополнительного оборудования на данном этапе подключают гидроподъемные передвижные подмостки или закрепляют лестницы.

Если стены делаются из асбестоцементных плит или профлистов, приваривают на поперечные балки крючья (кляммеры) из металла. Это ускорит монтаж панелей на металлический фахверк и усилит общее качество сборки.

Не лишним будет напомнить о технике безопасности при монтаже металлического фахверка. Первое и важнейшее правило ТБ — это наличие допуска специалистов к выполнению высотных работ. Также важно обеспечить работников обувью и спецодеждой, касками, страховкой. При работе с кранами понадобится опыт привязывания подъемных строп к тяжелым ригелям и стойкам.

Металлический каркас здания

Металлический каркас промышленных зданий. Современные производства размещаются в многоэтажных и одноэтажных зданиях, схемы и конструкции которых достаточно многообразны. По числу пролетов одноэтажные здания подразделяются на однопролетные и многопролетные (с пролетами одинаковой и разной высоты). В настоящее время строится больше многопролетных (с числом пролетов два и более) зданий.

Ограждающие конструкции, защищающие помещение от влияния внешней среды, пути внутрицехового транспорта, различные площадки, лестницы, трубопроводы и другое технологическое оборудование крепятся к каркасу здания.

Каркас, т.е. комплекс несущих конструкций, воспринимающий и передающий на фундаменты нагрузки от веса ограждающих конструкций, технологического оборудования, атмосферные нагрузки и воздействия, нагрузки от внутрицехового транспорта (мостовые, подвесные, консольные краны), температурные технологические воздействия и т.п., может выполняться из железобетона, смешанным (т.е. часть конструкций — железобетонные, часть — стальные) и стальным. Выбор материала каркаса является важной технико-экономической задачей.

Многие современные производственные здания из сэндвич-панелей характеризуются большими пролетами, большой высотой помещений, большими нагрузками от мостовых кранов.

Стальной каркас промышленного здания должен полностью удовлетворять назначению сооружения, быть надежным, долговечным и наиболее экономичным.

Соответственно к металлическим конструкциям каркасных зданий предъявляются различные требования, а именно:

- эксплуатационные;

- надежности и безопасности;

- долговечности и устойчивость к агрессивным средам;

- экономические;

- архитектурные.

1. Эксплуатационные требования, требования надежности и долговечности

В промышленных зданиях по сравнению с другими наиболее существенно влияние технологии производства на конструктивную схему каркаса, и поэтому часто конструктивная форма полностью определяется габаритами и расположением оборудования, внутрицеховым транспортом, путями перемещения деталей и готовой продукции. Технологии производства различной продукции весьма разнообразны, а эксплуатационные требования почти всегда конкретны, специфичны именно для данного производства.

Однако некоторые требования являются общими для всех производств зданий из металлоконструкций:

- удобство обслуживания и ремонта производственного оборудования, что требует соответствующего расположения колонн, подкрановых путей, связей и других элементов каркасных зданий;

- нормальная эксплуатация кранового оборудования и других подъёмных механизмов, включая доступность его осмотра и ремонта;

- необходимые условия аэрации и освещения зданий;

- долговечность каркасных металлоконструкций, которая зависит в основном от степени агрессивности внутрицеховой среды;

- относительная безопасность при пожарах и взрывах.

Чрезвычайно большое влияние на работу каркаса здания оказывают краны. Являясь динамическими, многократно повторяющимися и большими по величине, крановые воздействия часто приводят к раннему износу и повреждению конструкций каркаса, особенно подкрановых балок. Поэтому при проектировании каркаса здания необходимо особо учитывать режим работы мостовых кранов, который зависит от назначения здания и производственного процесса в нем.

Режим работы кранов и тип подвеса груза учитываются при проектировании каркасов. Например, при кранах весьма тяжелого режима работы должны быть обеспечены большая поперечная и продольная жесткость каркаса, большая надежность и выносливость подкрановых балок.

В связи с этим перед началом проектирования каркасных зданий должны быть, получены исчерпывающие данные о транспортном оборудовании и подсчитано число циклов нагружения конструкций за нормативный срок их эксплуатации (цикл нагружения — изменение напряжения от нуля через максимум до нуля). За количество циклов для подкрановых конструкций можно принимать число подъемов груза за срок службы.

На работу и долговечность строительных конструкций зданий большое влияние оказывает внутрицеховая среда. Степень агрессивного воздействия внутрицеховой среды на стальные конструкции определяется скоростью коррозионного поражения незащищеной поверхности металла, мм/год. В зависимости от концентрации агрессивных газов и относительной влажности установлены четыре степени агрессивности среды для стальных конструкций: неагрессивная (скорость коррозии незащищенного металла до 0,01 мм/год), слабая (до 0,1 5 мм/год), средняя (до 0,1 мм/год) и сильная (свыше 0,1 мм/год).

2. Экономические факторы

К экономическим факторам относятся прежде всего затраты, связанные с возведением сооружения, включающие стоимость материалов, изготовления, перевозки и монтажа каркасных металлоконструкций. Необходимо, учитывать эффект, получаемый от сокращения времени строительства и более раннего начала производства продукции, а также расходы, связанные с поддержанием сооружения в состоянии, обеспечивающем условия его нормальной эксплуатации в течение всего срока службы.

Типизация конструкций относится как к конструктивным схемам здания в целом, так и к их отдельным элементам.

Первоначальный процесс типизации конструктивных элементов определяется сведением к обоснованному минимуму размеров основных параметров здания (пролетов, шагов колонн, высот). Это достигается унификацией габаритных схем зданий. Затем разрабатываются схемы типовых конструктивных элементов (колонн, стропильных и подстропильных ферм, подкрановых балок, связей, вспомогательных конструкций). Конечным этапом типизации является разработка рабочих чертежей сортамента типовых конструктивных элементов, из которых собирают каркас здания.

Основной предпосылкой типизации является принцип модульности, т.е. соизмеримости размеров элементов, кратности их определенной величине, называемой модулем:

- уменьшение числа монтажных элементов;

- снижение до минимума объема укрупнительной сборки на строительной площадке благодаря укрупнению отправочных элементов;

- транспортабельность элементов конструкции;

- упрощение монтажных сопряжений элементов;

- необходимую жесткость элементов при транспортировании и монтаже металлического каркаса;

- сокращение времени проектирования.

Унификация объемно-планировочных и конструктивных решений позволяет резко сократить число типоразмеров конструктивных элементов каркасов зданий и открывает возможность разработки типовых конструкций для многократного применения.

В настоящее время для производственных зданий общего назначения разработаны чертежи типовых колонн, ферм, подкрановых балок, фонарей, вспомогательных конструкций.

Снижение стоимости монтажа каркасных зданий из металлоконструкций достигается использованием конвейерной сборки, при которой отдельные элементы каркаса на специальной площадке собираются в жесткие пространственные блоки, целиком устанавливаемые в проектное положение. Блочный метод монтажа наиболее целесообразен для зданий большой площади, и при проектировании каркасов таких зданий должна быть учтена возможность его использования. Это требует некоторых изменений в конструкциях по сравнению с конструкциями каркаса при поэлементном монтаже каркасных зданий.

Состав каркаса металлоконструкции и его конструктивные схемы

Каркасы производственных зданий в большинстве случаев проектируются так, что несущая способность (включая жесткость) поперек здания обеспечивается поперечными рамами, а вдоль -продольными элементами каркаса, кровельными и стеновыми панелями.

Поперечные рамы каркаса состоят из колонн (стоек рамы) и ригелей (в виде ферм или сплошностенчатых сечений). Продольные элементы каркаса — это подкрановые конструкции, подстропильные фермы, связи между колоннами и фермами, кровельные прогоны (или ребра стальных кровельных панелей).

Кроме перечисленных элементов в составе каркаса обязательно имеются конструкции торцевого фахверка (а иногда и продольного), площадок, лестниц и других элементов здания.

Конструктивные схемы каркасов достаточно многообразны. В каркасах с одинаковыми шагами колонн по всем рядам наиболее простая конструктивная схема — это поперечные рамы, на которые опираются подкрановые конструкции, а также панели покрытия или прогоны. Такое конструктивное решение обеспечивает выполнение эксплуатационных требований в большинстве машиностроительных цехов, в которых оборудование удобно размещается при относительно небольших шагах колонн по внутренним рядам (6–12 м).

В цехах, где по средним рядам шаг колонн должен быть больше, чем по крайнему ряду, устанавливаются подстропильные фермы, на которые опираются ригели рам. При кранах большой грузоподъемности и с большим расстоянием между колоннами часто оказывается целесообразным совместить функции подстропильных ферм и подкрановых конструкций и предусмотреть по среднему ряду подкраново-подстропильную ферму, на верхний пояс которой опирается кровля, а на нижний — краны.

Размещение колонн в плане

Проектирование каркаса производственного здания начинают с выбора конструктивной схемы и ее компоновки. Исходным материалом является технологическое задание, в котором даются расположение и габариты агрегатов и оборудования цеха, количество кранов, их грузоподъемность и режим работы. Технологическое задание содержит данные о районе строительства, условиях эксплуатации цеха (освещенность, температурно-влажностный режим и т.п.).

После выбора конструктивной схемы одновременно с компоновкой решаются принципиальные вопросы архитектурно-строительной части проекта (определяются ограждающие конструкции, назначается расположение оконных, воротных проемов и т.п.).

При компоновке конструктивной схемы каркаса решаются вопросы размещения колонн здания в плане, устанавливаются внутренние габариты здания, назначаются и взаимоувязываются размеры основных конструктивных элементов каркаса.

Размещение колонн в плане принимают с учетом технологических, конструктивных и экономических факторов. Оно должно быть увязано с габаритами технологического оборудования, его расположением и направлением грузопотоков. Размеры фундаментов под колонны увязывают с расположением и габаритами подземных сооружений (фундаментов под рабочие агрегаты, боровов, коллекторов и т.п.). Колонны размещают так, чтобы вместе с ригелями они образовывали поперечные рамы, т.е. в многопролетных цехах колонны разных рядов устанавливаются по одной оси.

Согласно требованиям унификации промышленных зданий, расстояния между колоннами поперек здания (размеры пролетов) назначаются в соответствии с укрупненным модулем, кратным 6 м (иногда 3 м); для производственных зданий l=18, 24, 30, 36 м и более. Расстояния между колоннами в продольном направлении (шаг колонн) также принимают кратными 6 м. Шаг колонн однопролетных зданий, а также шаг крайних (наружных) колонн многопролетных зданий обычно не зависит от расположения технологического оборудования и его принимают равным 6 или 12 м. Вопрос о назначении шага колонн крайних рядов (6 или 12 м) для каждого конкретного случая решается сравнением вариантов. Как правило, для зданий больших пролетов (l > 30 м) и значительной высоты (H > 14 м) с кранами большой грузоподъемности (Q > 50 т) оказывается выгоднее шаг 12 м и, наоборот, для зданий с меньшими параметрами экономичнее оказывается шаг колонн 6 м. У торцов зданий колонны обычно смещаются с модульной сетки на 500 мм для возможности использования типовых ограждающих плит и панелей с номинальной длиной 6 или 12 м. Смещение колонн с разбивочных осей имеет и недостатки, поскольку у торца здания продольные элементы стального каркаса получаются меньшей длины, что приводит к увеличению типоразмеров конструкций.

В многопролетных зданиях шаг внутренних колонн исходя из технологических требований (например, передача продукции из пролета в пролет) часто принимается увеличенным, но кратным шагу наружных колонн.

При больших размерах здания в. плане в элементах каркаса могут возникать большие дополнительные напряжения от изменения температуры. Поэтому в необходимых случаях здание разрезают, на отдельные блоки поперечными и продольными температурными швами. Нормами проектирования установлены предельные размеры температурных блоков, при которых влияние климатических температурных воздействий можно не учитывать (табл. 11.1).

Наиболее распространенный способ устройства поперечных температурных швов при монтаже металлического каркаса заключается в том, что в месте разрезки здания ставят две поперечные рамы (не связанные между собой какими-либо продольными элементами), колонны которых смещают с оси на 500 мм в каждую сторону, подобно тому как это делают у торца здания.

Продольные температурные швы решают либо расчленением много-пролетной рамы на две (или более) самостоятельные, что связано с установкой дополнительных колонн, либо с подвижным в поперечном направлении опиранием одного или обоих ригелей за колонну с помощью катков или другого устройства. В первом решении предусматривается дополнительная разбивочная ось на расстоянии 1000 или 1500 мм от основной. Иногда в зданиях, имеющих ширину, превышающую предельные размеры для температурных блоков, продольную разрезку не делают, предпочитая некоторое утяжеление рам, необходимое по расчету на температурные воздействия.

В некоторых случаях планировка здания, обусловленная технологическим процессом, требует, чтобы продольные ряды колонн двух пролетов цеха располагались во взаимно перпендикулярных направлениях.

Таблица 11.1. Предельные размеры, м, температурных блоков зданий

При этом также возникает необходимость в дополнительной разбивочной оси. Расстояние между осью продольного ряда колонн одного отсека и осью торца примыкающего к нему другого отсека, принимается равным 1000 мм, а колонны смещаются с оси внутрь на 500 мм.

Каркасы промышленных зданий подразделяются на железобетонные и стальные. В 60% случаях строятся одноэтажные промышленные здания с металлическим каркасом. Это объясняется более низкой стоимостью, простотой монтажа и распределению нагрузок, если на предприятии используется кран-балка. Самый распространенный шаг колонн 12, 18, 24 и 36 метров.

Стальные колонны одноэтажного здания имеют постоянное или переменное сечение. При высоте здания до 9,6 м и грузоподъемном оборудовании не более 20 тонн применяются колонны постоянного сечения. Колонны сплошного сечения применяются в каркасах производственных зданий, если они работают на центральное сжатие. Для сплошных колонн применяют широкополочный прокатный или сплошной двутавр, для сквозных колонн, помимо двутавра, — швеллера и уголки.

Устойчивость каркасов промышленных зданий достигается системой вертикальных и горизонтальных связей. Они привариваются к закладным частям колонн.

В качестве несущих конструкций перекрытия применяются каркасов промышленных зданий применяются стропильные железобетонные и стальные фермы, вантовые конструкции, железобетонные балки перекрытия, деревянные конструкции и гибридные варианты.

Основные свойства и работа материалов, применяемых в строительных металлических конструкциях

- Стали и алюминиевые сплавы

- Работа стали под нагрузкой

Основы металлических конструкций

- Основные положения расчета металлических конструкций

Основы расчета металлических конструкций

- Работа под нагрузкой и расчет элементов конструкций

Сортамент

- Характеристика основных профилей сортамента

- Сортамент

Сварные соединения

- Виды сварки и их характеристика

- Виды сварных соединений, классификация швов и их характеристика

- Работа и расчет сварных соединений

- Особенности сварки конструкций из алюминиевых сплавов

Болтовые и заклепочные соединения

- Виды и общая характеристика соединений

- Работа и расчет болтовых соединений

Балки и балочные конструкции

- Общая характеристика балочных конструкций

- Прокатные балки

- Компановка и подбор сечения составных балок

- Проверка прочности прогибов и устойчивости составных балок

- Проектирование конструкций составных балок

- Пути совершенствования балочных конструкций

Колонны и стержни, работающие на центральное сжатие

- Общая характеристика

- Сплошные колонны

- Сквозные колонны

- Выбор расчетной схемы и типа колонны

- Подбор сечения и конструктивное оформление стержня колонны

- Базы колонн

- Оголовки колонн и сопряжение балок

Фермы

- Системы ферм и область их применения в строительных конструкциях

- Компановка конструкций ферм

- Расчет и действительная работа ферм

- Расчетная длина сжатых стержней и предельная гибкость

- Типы сечений стержней ферм

- Подбор сечений стержней легких ферм

- Подбор сечений стержней тяжелых ферм

- Конструкции легких ферм

- Предварительно напряженные фермы

Основные вопросы проектирования конструкций каркаса производственных зданий

- Общая характеристика каркасов производственных зданий и основные требования, предъявляемые к ним

- Состав каркаса и его конструктивные схемы

Компановка конструктивной схемы каркаса

- Размещение колонн в плане

- Компановка поперечных рам

- Связи

- Фахверк и конструкции заполнения проемов

Особенности расчета поперечных рам

- Действительная работа каркаса под нагрузкой и приближенный расчет поперечных рам

- Нагрузки, действующие на раму

Конструкции покрытия

- Конструкция кровли

- Прогоны

- Стропильные и подстропильные фермы

- Фонари

Колонны

- Типы колонн

- Расчет и конструирование стержня колонны

- Узлы колонн

Подкрановые конструкции

- Общие сведения

- Сплошные подкрановые балки

- Решетчатые подкрановые балки

Поэтапное строительство торговых центров, цены на услуги и примеры работ здесь.

Читайте также: