Что такое гальваника металла

Обновлено: 02.07.2024

Гальванотехника (гальваника) — отрасль электрохимии, занимающаяся нанесением металлических покрытий на изделия с использованием электрохимических реакций. Покрытие образуется путем восстановления ионов (принятия ими электронов) осаждаемого металла из электролита при пропускании через него тока.

Гальваностегия — область гальванотехники, занимающаяся преимущественно нанесением защитных, защитно-декоративных и специальных металлических покрытий на изделия.

Гальванопластика — область гальванотехники, занимающаяся получением толстых металлических покрытий на изделиях-формах с целью их копирования. Гальванопластикой можно получать как копии металлических предметов, так и неметаллических (диэлектричеких).

Гальванические покрытия — покрытия, полученные восстановлением ионов металлов из электролита под действием внешнего электрического тока. Иногда к ним относят аноднооксидные покрытия (что верно) и химические, иммерсионные, конверсионные покрытия (что терминологически неверно, т.к. при их нанесении не применяется внешний источник тока). Аноднооксидне покрытия, в отличие от катодных, образуются на аноде за счет окисления основного материала.

Электрод (в гальванотехнике) — чаще всего твердый электропроводный элемент электрохимической системы, на который подается внешнее напряжение от выпрямителя. Электроды делятся на катоды и аноды.

Анод — положительный электрод, на котором происходит процесс окисления (отдачи электронов). Общепринято, что потенциал анода при поляризации смещается в положительную сторону. Анод может быть растворимым и нерастворимым (инертным):

• Растворимый анод выполняется из металла или сплава, который должен быть осажден. При работе нерастворимый анод ионизируется, металл в виде ионов переходит в раствор. При достижении определенного потенциала анод может частично или полностью запассивироваться. При этом на нем может прекратиться растворение и начнутся побочные реакции. Чаще всего это выделение кислорода или хлора.

• Нерастворимый анод может выполняться из материала, который легко пассивируется в данном электролите. Например, инертные аноды делают из углерода, свинца, титана, некоторых видов стали. Особыми видами нерастворимых анодов являются окисно-рутениевые титановые аноды (ОРТА) или платинированный иридий. Инертный анод не растворяется в процессе осаждения покрытий, на нем происходят побочные реакции, например, выделение газообразного кислорода или хлора.

Катод — отрицательный электрод, на котором происходит процесс восстановления (принятие электронов) ионов осаждаемого металла и образование покрытия. Потенциал катода при поляризации смещается в отрицательную сторону. Катод, проще говоря — это непосредственно покрываемые изделия (кроме процесса анодирования).

Катодная/анодная плотность тока — отношение тока, протекающего через электролизер к площади катода/анода.

Выход по току — доля тока, расходуемая на протекание основной реакции – осаждения металла или сплава.

Поляризационная кривая — зависимость плотности тока от потенциала электрода.

Поляризация — отклонение потенциала электрода от равновесного под действием внешнего источника тока).

Поляризуемость — скорость изменения плотности тока при отклонении потенциала электрода от равновесного значения. Чем выше поляризуемость, тем круче идет поляризационная кривая. В предельном случае электрод будет называться идеально поляризуемым.

Выпрямитель — основное оборудование гальванического цеха, устройство преобразования переменного тока в постоянный с одновременным монижением напряжения и повышением силы. Выпрямитель, при определенном исполнении, может изменять постоянный ток по заданной программе, делать его реверсивным, импульсным и т.д.

Гальваническая ванна — емкость, содержащая электролит, электроды на штангах, дополнительные элементы, например, бортовые отсосы, теплоизоляцию, нагреватели, диафрагмы, барботеры (устройства для прокачки воздуха через раствор) и т.д. Гальваническая ванна может быть выполнена из металла или полимера (полиэтилен, полипропилен, тефлон и т.д.) В ванне, как правило, находится химически стойкий футеровочный материал, отделяющий корпус ванны от электролита (винипласт, пластикат, фторопласт и т.д.).

Оксидирование — получение оксидных покрытий на металлических изделиях, в основном из стали, алюминия, титана. Оксидирование может быть выполнено электрохимически (на аноде под током - анодирование), химически (в растворе без тока), термически (например, воронение стали на воздухе под действие высокой температуры).

Отходы — нецелевые продукты, образованные в ходе производства за счет несовершенства технологии, которые невозможно более использовать в данном техпроцессе.

Стоки — жидкие системы, образующиеся при межоперационной промывке деталей, выходе из строя ванн и пр. Стоки обязательно подлежат нейтрализации перед сбросом в канализацию или водоемы, если ПДК загрязняющих компонентов в них превышают установленные нормы.

ПДК — предельно допустимые концентрации.

Технологические операции — основными технологическими операциями в гальваностегии являются: механическая подготовка, обезжиривание, травление, декапирование, электролиз, сушка. Дополнительно могут быть проведены и другие операции — отжиг, пассивация и т.д. Между операциями проводится промывка. Первые четыре операции – подготовка поверхности, т.е. удаление с нее механических, органических, оксидных загрязнений. При этом травлением удаляются толстые оксидные слои, а декапированием (активированием) – тонкие, непосредственно перед электролизом (нанесением покрытия). Электролиз при химическом нанесении покрытия заменяется на безтоковое осаждение из специального раствора, содержащего соль металла, восстановитель и добавки.

Электролит — раствор, проводящий электрический ток за счет ионной проводимости. В гальванике электролит – раствор, из которого осаждаются металлические и неметаллические покрытия. Электролит в гальванотехнике содержит соль осаждаемого металла (кроме электролитов анодирования и хромирования) и добавки – буферные (для регулирования водородного показателя - рН), блескообразующие, фоновые (для увеличения электропроводности раствора).

Электрохимия — область химии, а точнее, физической химии, занимающаяся изучением процессов на границе электрод/электролит, в том числе при прохождении через нее тока от внешнего источника.

Технология гальванического цинкования металла

Гальваническое цинкование: основы, преимущества и краткое описание техпроцесса. Виды электролитов и применяемого оборудования. Дефекты гальваники и их причины.

Гальваническое цинкование — это один из самых распространенных методов создания антикоррозионных и декоративных цинковых покрытий. Оно дешевле и проще горячего цинкования, но имеет некоторые ограничения по применению, поскольку не позволяет создавать защитных слоев толще 40 микрон. Основой этой технологии является электрохимический процесс осаждения цинка из электролитического раствора на деталь, подключенную к отрицательному полюсу источника питания. Для повышения коррозионной и механической стойкости, а также в декоративных целях цинковые покрытия подвергают кадмированию, хроматированию и обработке фосфатными соединениями.

Обычно гальваническим способом цинк наносят на поверхности изделий из углеродистых сталей и различных видов чугуна. Помимо этого существуют технологии электролитического цинкования алюминия и ряда других металлов, но они используются гораздо реже. Основная номенклатура цинковой гальваники — это разнообразные крепежные элементы, инструмент, кронштейны, опоры, подвески, внешние детали машин и оборудования, а также холоднокатаный тонколистовой прокат. Сегодня среди народных умельцев электролитическое цинкование является самой популярной гальванической технологией. Это связано с тем, что цинк и его соединения практически безвредны, недороги и их свободно может приобрести любой желающий. А для работы с этими реагентами требуются минимальные знания и простейшее оборудование.

Преимущества цинковых покрытий

В настоящее время оцинковка является самым массовым покрытием, используемым для антикоррозионной защиты черных металлов. Это связано с тем, что по совокупности экономических, экологических, технологических и физико-химических факторов у горячего и гальванического цинкования попросту нет конкурентов. К примеру, цинк дешевле никеля в четыре раза, а олова — в восемь раз. Сопоставимый с ним по цене кадмий и его соединения высокотоксичны и канцерогенны, а технология их применения гораздо сложнее.

Цинк прекрасно адгезируется к поверхности стали и чугуна. Кроме того, он является более активным металлом, поэтому легче окисляется и в паре с цинком не дает вступать железу в окислительные реакции. Эта его особенность проявляется даже в тех случаях, когда непрерывность покрытия нарушена, т. е. на поверхности металла имеются царапины, задиры, трещины или потертости. Гальванические цинковые покрытия пластичны и сохраняют непрерывность на деталях, работающих в режиме циклической деформации. К примеру, кадмированный цинк используется в качестве коррозионной защиты стальных пружин, работающих в режиме периодического сжатия и растяжения.

Описание процесса

Гальваническое цинкование выполняется методом электролиза с расходуемым анодом. В роли катода, как и во всей гальванике металлов, выступает обрабатываемое изделие, а в качестве анода используют пластины чистого цинка, размещаемые по ванне так, чтобы обеспечить равномерность потока анионов к покрываемой поверхности. Основными реагентами в составе электролита в общем случае являются сернокислый и хлористый цинк, а также фторборат цинка. Для улучшения параметров гальванического цинкования в раствор также вводят соли натрия, калия и алюминия. Скорость осаждения и максимальная толщина слоя цинка регулируется плотностью тока, которая зависит от состава гальванического раствора и его температуры.

В процессе гальванизации происходит электрохимическое растворение цинка в объеме электролита и перемещение его на катод (покрываемое изделие). Поэтому анодные пластины должны периодически контролироваться на истощение, а при необходимости очищаться от окислов солей.

Способы цинкования металлов

Кроме основанного на электролизе гальванического цинкования, существует еще несколько технологических методов нанесения цинковых покрытий. Каждый из них решает особые производственные задачи, а в совокупности они дополняют друг друга и охватывают весь спектр вариантов защиты изделий с помощью цинковых покрытий. Далее вкратце описываются главные разновидности цинкования, применяемые в современных промышленных производствах.

Горячее. При использовании этой технологии нанесение цинка на поверхность изделия проводится путем погружения его в расплавленный металл. Таким способом можно получить самые толстые защитные слои. По сравнению с гальваническим горячее цинкование является более затратным, но обеспечивает самую высокую скорость нанесения цинкового покрытия.

Холодное. Холодным цинкованием в обиходе называют покрытие металлических изделий и больших металлоконструкций с помощью кистей и пульверизаторов композитами, содержащими не менее 80% цинка (в сухой пленке). Это самая простая по нанесению технология цинкования, но она менее долговечна, чем горячая и гальваническая.

Газотермическое. При газотермическом цинковании защитный слой на поверхность детали наносится распыленной струей расплавленного цинка. Для этого используют цинковую проволоку, которая вместе с потоком воздуха автоматически поступает в пистолет, где под воздействием электрической дуги и горящего газа плавится и превращается в воздушный поток, насыщенный капельками металла. Таким методом наносят покрытия на объемные металлоконструкции (опоры линий электропередач, емкости нефтехранилищ и т. п.). К его достоинствам относят самую большую толщину напыляемого слоя, а к недостаткам — большой расход цинка, около трети которого теряется при распылении.

Термодиффузионное. Для цинкования этим методом применяют вращающиеся барабанные печи, в которые загружают обрабатываемые детали и специальные порошки, содержащие цинк и вспомогательные компоненты. При вращении в течение нескольких часов при температуре 350÷450 °C происходит диффузионное насыщение поверхностных слоев железа атомами цинка, в результате чего образуется устойчивое защитное покрытие.

Используемые материалы и оборудование

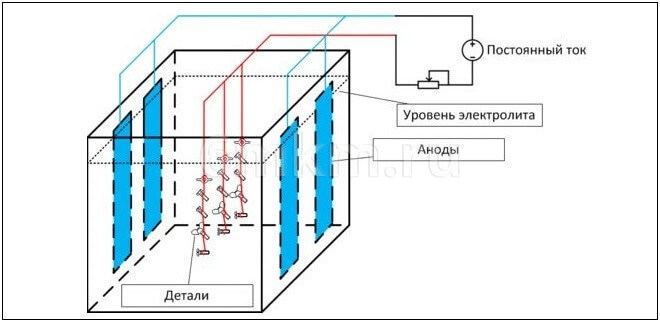

Оборудование для цинковой гальванотехники такое же, как и для других гальванических процессов. В его состав входят ванны для гальванического цинкования, а также емкости для химической подготовки изделий. Их объем зависит от вида производства и может варьировать от десяти литров до нескольких кубометров. К ваннам подведены трубопроводы для подачи и отвода воды и реагентов и электрические контакты для подвода напряжения к анодам и катодам.

В общем виде технологический процесс гальванического цинкования состоит из следующих этапов:

- Механическая зачистка.

- Травление изделия.

- Промывка в проточной воде.

- Обезжиривание.

- Промывка, аналогичная п. 3.

- Гальваническое цинкование.

- Промывка, сушка и контроль.

В цехе оборудование гальванических линий цинкования располагается линейно, повторяя порядок описанного выше техпроцесса (см. рис. ниже). Для перемещения изделий между участками обработки используются мостовые или консольные краны с дистанционным управлением.

Современные ванны для гальванического цинкования изготавливают из кислотостойких пластмасс. Безопасность при работе с компонентами электролита аналогична правилам промышленного использования растворов кислот и щелочей. Никаких специальных требований, связанных с токсичностью или агрессивностью электролита, к гальваническому цинкованию не предъявляется.

Применяемые электролиты

При гальваническом цинковании состав и температура электролита при заданной плотности тока напрямую влияют на скорость осаждения и структуру цинкового покрытия. Кроме того, отдельные виды электролитных растворов могут содержать в своем составе блескообразующие и окрашивающие добавки, используемые в декоративных целях. Для гальванического цинкования применяют основные группы электролитов, каждая из которых имеет множество рецептурных разновидностей:

- Кислые и слабокислые. Традиционные простые электролитические растворы на основе сульфатов, хлоридов, борфторидов или их смесей.

- Аммиакатные. Нейтральные и щелочные гальванические растворы, которые получают путем растворения оксида цинка в растворе сульфата (или хлорида) аммония.

- Цианидные и цинкатные. Щелочные электролиты, в которых применяют цианид и цинкат натрия, растворенные в едком натре.

Кроме того, существуют электролиты для гальванического цинкования на основе аминосоединений, но они имеют гораздо меньшее распространение.

Дефекты гальваники

Причины отклонений качества покрытий при гальваническом цинковании можно свести в три основные группы: недостатки в подготовке деталей, нарушения в рецептуре электролита и несоблюдение параметров гальванического процесса. Помимо этого на качество цинкования влияет конфигурация и пространственная ориентация детали в электролите, а также размещение и состояние плоскостей основных и вспомогательных анодов.

Недостаточная адгезия. Отслаивание и непрочность присоединения защитного слоя цинка после гальванического цинкования, как правило, связаны с нарушениями техпроцесса при очистке, травлении и обезжиривании поверхности изделия. Кроме того, причиной этого явления может быть засорение электролита солями других металлов и органическими соединениями.

Питтинг. Питтингом в гальванике называют образование на поверхности осаждаемого металла небольших точечных каверн или углубленных полосок. В гальваническом цинковании этот дефект может проявляться вследствие отсутствия или недостаточной интенсивности перемешивания, а также из-за наличия в электролите органических или гидрокисных примесей.

Шероховатость. Излишняя шероховатость защитного цинкового слоя обычно указывает на присутствие в гальваническом растворе избыточного количества сульфата цинка, различных гидроксидов и механических примесей. Это явление также может быть следствием слишком высокой плотности тока и недостаточной концентрации в электролите анионов цинка.

Неоднородность внешнего вида. При нарушении пропорции основных реагентов электролита и накоплении в гальванической ванне солей железа цинковая поверхность может приобретать неравномерный вид, причем как по окраске, так и по шероховатости. Другими причинами такого отклонения от нормы может быть слишком низкая температура раствора и слабое перемешивание.

Хрупкость покрытия. Если покрытие, полученное гальваническим цинкованием, имеет повышенную хрупкость, то в большинстве случаев это указывает на слишком высокую плотность тока в катодном пространстве. Другая причина этого дефекта — избыточное присутствие в электролите органических примесей.

Темный цвет. Причинами различных оттенков темных цветов (в основном, коричневого) обычно являются наличие органических загрязнений в гальванической ванне, завышенная температура электролитического раствора, а также снижение плотности тока в области катода.

В Интернете можно встретить описания и даже видеоролики с демонстрацией «наружного» гальванического цинкования без использования ванны. А что вы думаете по поводу этой технологии? Поделитесь, пожалуйста, своим мнением в комментариях к данной статье.

Суть и методы хромирования металла

Гальваническое хромирование металлов. Надежные защитные и декоративные покрытия разных видов. Основные характеристики техпроцесса и применяемых компонентов. Хромирование в домашних условиях. Причины возможных дефектов и опасность для здоровья.

Гальваническое хромирование — это один из способов создания на поверхности изделий тонкого устойчивого слоя из чистого хрома, который почти в два раза тверже железа, имеет приятный серебристый цвет и отлично полируется. Хромовые покрытия применяют в защитных и в декоративных целях.

Гальваническому хромированию подвергают поверхности трения для создания устойчивого к коррозии антифрикционного слоя, который к тому же хорошо удерживает масло.

Этот металл имеет прекрасное сцепление со сталью, никелем и медью, а также практически не окисляется и не отслаивается в процессе эксплуатации.

Помимо прочего, хромовая гальваника применяется при изготовлении стойких к атмосферным воздействиям оптических отражателей, которые по своим качествам ничем не уступают амальгамированным.

Одной из главных особенностей гальванического хромирования является работа с пассивным анодом, т. е. покрывающий деталь хром поступает не из анодного металла, а из раствора хромовых кислот, что требует постоянной регенерации электролита.

А основной недостаток этого технологического процесса — высокая токсичность соединений хрома и связанные с этим повышенные требования к системам промвентиляции, утилизации электролита и водоочистки.

Суть гальванического хромирования металла

В большинстве гальванических процессов источником покрывающего металла является анод. В отличие от этого при хромировании анионы возникают непосредственно из электролита, основой которого является раствор хромовых кислот, образующихся при растворении хромового ангидрида в воде.

В такой технологии катодом обычно является обрабатываемая деталь, а в роли нерасходуемого пассивного анода выступают пластины или облицовка ванны, выполненные из инертного к кислотам электролита металла.

Пассивные аноды в хромовой гальванике обычно изготавливают из свинца или его сплавов (с оловом и сурьмой). Хромовая кислота обладает сильными коррозионными свойствами, поэтому при производстве оборудования для хромирования применяют кислотостойкие материалы.

Выделение анионов хрома в объеме электролита в процессе хромирования происходит неравномерно, поэтому гальванические ванны оснащают специальными устройствами, обеспечивающими постоянную подачу перемешанного электролита в зону катода (к поверхности металла хромируемой детали).

Кроме того, в связи с постоянным убыванием хрома электролит необходимо периодически регенерировать, добавляя в него хромовый ангидрид и расходуемые в процессе хромирования реагенты.

Вид поверхности и механические свойства хромового покрытия напрямую зависят от компонентов электролитического раствора, степени его нагрева и плотности тока.

Варьируя эти показатели, можно добиться различных видов поверхности хромированного металла: от молочного и матового до зеркально-блестящего, – а также широкого диапазона значений твердости, плотности и пористости осажденного хрома.

Методика хромирования металла своими руками

Тому, кто собирается освоить хромирование металла в бытовых условиях, в первую очередь необходимо четко усвоить, что этот химический процесс связан с применением особо токсичных веществ, опасных для здоровья и наносящих вред природной среде.

Поэтому ни о какой гальванике в домашних условиях не может быть и речи. Для хромирования необходимо подобрать нежилое помещение и по возможности оборудовать его хотя бы какой-нибудь вентиляцией. Также стоит заранее позаботиться об утилизации отработанного раствора и промывочной воды.

Все работы следует выполнять в спецодежде и с применением средств индивидуальной защиты, используемых на химпроизводствах.

Оборудование для хромирования металла достаточно несложно изготовить самому. В большинстве случаев в его состав входят:

- стеклянная или пластиковая емкость;

- теплоизоляция и герметичная крышка рабочей емкости;

- нагревательный элемент с терморегулятором;

- источник питания мощностью 1 кВт и напряжением 10÷12 В;

- свинцовый анод с клеммой;

- приспособление для подвешивания и зажим для крепления детали с клеммой;

- емкости для травления и промывки, провода, подставка и прочее второстепенное оборудование.

Компоновка такого комплекта для хромирования зависит от размеров и особенностей входящих в него элементов и делается «на глазок», с дополнениями и изменениями по ходу изготовления.

О токовых режимах лучше заранее почитать в специализированных изданиях или пообщаться со знающими людьми на профильных форумах. Там же можно обсудить вопрос влияния хрома на свойства стали и других металлов, т. к. у хромированной детали несколько изменятся механические характеристики.

Подготовка поверхности к хромированию

Подготовка металла к хромированию ничем не отличается от приготовлений к любому другому гальваническому процессу. В первую очередь необходимо убрать остатки покрытий и ржавчину с хромированной поверхности.

Первое выполняется с помощью металлических щеток и наждачной бумаги или же (если есть такая возможность) абразивоструйной обработкой. Для удаления ржавчины с металла можно также использовать механические методы, но лучше воспользоваться ортофосфорной кислотой.

Хромирование алюминия и его сплавов требует особого подхода к предварительной обработке поверхности этих металлов, т. к. на них всегда присутствует устойчивая оксидная пленка. Последовательность их подготовки к гальванике выглядит так:

- Промывка всей поверхности металла в бензине.

- Удаление следов бензина в горячей мыльной воде.

- Травление в смеси азотной и плавиковой кислот (соотношение пять к одному).

- Ополаскивание в холодной воде.

- Помещение изделия в гальваническую ванну.

Все операции следует выполнять в непрерывной последовательности, а погружать металл в электролит нужно под током.

Приготовление электролита

Основными компонентами всех электролитов для хромирования металлов являются хромовый ангидрид и серная кислота. В промышленных гальванических растворах применяют различные добавки, но для домашнего мастера на первое время достаточно этих двух.

При приготовлении электролита сначала в воде разводится серная кислота из расчета 1.5–2.5 г/л, а затем добавляется хромовый ангидрид в количестве 150–250 г/л. Точную пропорцию можно подобрать только экспериментально, оценивая результат хромирования поверхности металла (см. также ниже о возможных дефектах).

Возможные дефекты

При осмотре всех плоскостей металла после гальванического хромирования могут быть обнаружены специфические недостатки, которые чаще всего связаны с составом электролита и плотностью тока, но могут иметь и другие причины.

Если хром не оседает на металл, то это может быть связано с недостаточной плотностью тока, избытком серной кислоты, завышенной температурой раствора или окислением анода.

Если хромовое покрытие отслаивается от металла, то причиной этого может быть плохая очистка его поверхности и колебание токовых параметров в процессе хромирования.

При превышении плотности тока на выступающих частях детали могут образовываться наросты, а поверхность хромированного металла становится матовой и неровной. При слишком маленькой плотности тока покрытие становится жестким и имеет «молочный» вид.

При гальваническом хромировании также важно пространственное положение детали. Оно должно обеспечивать свободный уход водорода, образующегося на поверхности металла, т. к. скопление это газа приводит к образованию неровностей и каверн.

Опасность для здоровья

При хромировании металлов основная опасность для здоровья персонала и окружающей среды исходит от хромового ангидрида (оксид шестивалентного хрома), который является главным компонентом во всех электролитах, а при растворении в воде образует не менее опасные хромовые кислоты.

Все эти реагенты являются канцерогенами и очень токсичны (относятся к первому классу опасности). Оксиды и соли хрома малолетучи, но при использовании горячих электролитов могут захватываться парами воды.

Другими токсичными веществами, образующимся в процессе гальванического хромирования, являются хроматы свинца и сульфаты бария.

А как вы относитесь к хромированию металлов в домашних условиях? Ведь в Интернете размещено множество статей, описывающих, как легко и просто это делается даже без особых навыков.

Гальваника в домашних условиях

Содержание статьи:

Известно две разновидности гальваники изделий – гальваностегия и гальванопластика, их можно применять в домашних условиях. В первом случае получается несъемное гальваническое покрытие, которое изменяет характеристики деталей и предметов. В зависимости от преследуемых целей, обработанные в гальванических ваннах изделия приобретают новые свойства: декоративность, хорошую отражательную способность, устойчивость к механическому воздействию и коррозии, износостойкость. С помощью гальванопластики в домашних условиях или на производстве создают точные копии образцов (осажденный слой металла отделяется от матрицы).

Что нужно знать о гальванике своими руками в домашних условиях

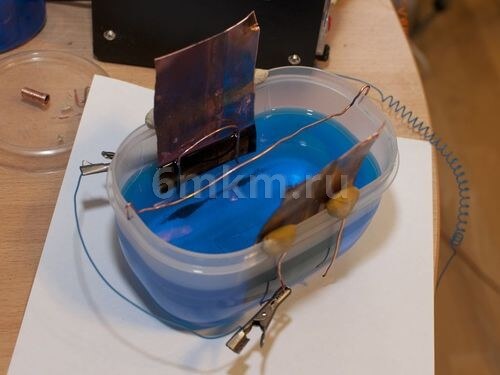

Независимо от того, выполняется гальваника на производстве или же гальваника своими руками в домашних условиях, обработка осуществляется в емкости, наполненной токопроводящим раствором.

Предмет помещается между двумя растворимыми или нерастворимыми анодами и подключается к отрицательному контакту. Аноды подсоединяются к плюсовому контакту. Оптимальное соотношение площадей катода/анода – 1:1.

Процесс гальваники запускается при замыкании электрической сети – с этого момента начинается перенос на отрицательно заряженное изделие (катод) ионов металла. В результате этого на предмете образуется покрытие нужной толщины.

Выбор покрытия для гальваники своими руками

Для гальваники в домашних условиях в приоритете решение технических задач (изменение электрической проводимости и антифрикционных свойств, повышение отражательной способности, прочности, устойчивости к коррозии), то применяются серебро, никель, медь. В декоративных целях в гальванике обычно используются драгоценные металлы: родий, золото, серебро, палладий.

Такое разделение очень условно. С помощью серебрения (золочения) удается получить качественное защитное покрытие, устойчивое к агрессивным средам. Меднение также находит применение в гальванике для декора изделий (такое покрытие подвергается дополнительной оксидной обработке).

Практика показывает: серьезно усилить прочность обрабатываемых заготовок путем гальваники поверхности своими руками не получится. Гальваника своими руками в домашней мастерской задача не простая, поэтому работа мастеров в первую очередь направлена на повышение привлекательности предмета.

Подготовка к нанесению покрытия гальваники в домашних условиях

Качество (однородность, прочность) готового гальванического покрытия напрямую зависит от правильности проведения подготовки поверхности к гальванике. Во многих случаях удаления загрязнений и обезжиривания бывает недостаточно – может понадобиться пескоструйная обработка. Иногда требуется шлифовка специальными пастами или наждачной бумагой.

В домашних условиях для удаления жирной пленки и других загрязнений с поверхностей часто применяется спирт и другие органические растворители. Могут также использоваться обезжиривающие растворы.

При подготовке к гальванизации изделий из стали и чугуна применяется раствор, содержащий кальцинированную соду, каустик, силикатный клей (из расчета на 1 л – 50 г, 20 г и 5-15 г соответственно). Температура раствора – 70-90°С. Для очищения предметов из цветных металлов используется раствор гидрофосфата натрия и хозяйственного твердого мыла (по 10-20 г/1 л). При проведении процедуры температура составляет 90°С.

Как сделать домашнюю ванну для гальваники своими руками

В домашних условиях обычно проводятся более простые работы, включающие в себя нанесение на поверхность меди или никеля, поэтому гальваническая ванна с легкостью собирается даже из подручных средств. Но и в этом случае важно соблюдать ряд условий:

- емкость для гальванической ванны должна быть жесткой, устойчивой к химическим реагентам, не пропускающей через себя электричество;

- в помещении для гальваники в домашних условиях должна находиться вытяжка;

- требуется постоянный доступ к чистой воде (даже самый легкий процесс потребует как минимум 5 промывок);

Самый популярный вариант реализации ванны для гальваники своими руками, используемый многими мастерами в домашних условиях — сделать гальваническую ванну из пластиковой канистры. Для этого нужно будет срезать крышку с горловиной, а ее боковины усилить армирующим материалом. На стенки полученной установки по линии среза надеваются уплотнители (для окон или автомобилей). Далее нужно будет закрепить крышку. Финальным этапом будет проделка отверстий для контактных штанг.

Сами штанги для гальваники можно изготовить в домашних условиях из медной шины, диаметр каждой –до 10 мм. В концах с обеих сторон просверливают отверстия, чтобы можно было подключать полюса от источника питания. На расположенные по краям готовой гальванической ванны штанги навешиваются анодные пластины, подключенные к электричеству. На центральную штангу надета катодная деталь, подключенная к отрицательному полюсу. Ток и напряжение определяются, исходя из объема ванны и планируемых к проведению работ.

Схемы самодельных ванн и гальванических установок

Классическая схема гальванической ванны, сделанной своими руками, включает 2 основные операции:

- подготовительный этап;

- гальваническое покрытие металлом;

Подготовительный этап подразумевает подготовку обрабатываемого предмета или детали, которые чистят и обезжиривают. На этапе нанесения гальванического покрытия изделие приобретает «товарный» вид, после этого оно требует тщательной промывки поверхности в холодной, а затем горячей воде.

Сам процесс гальванизации в домашних условиях можно описать следующим алгоритмом. Обрабатываемое изделие подсоединяют к «минусовому» проводу устройства, далее опускают в электролитный раствор. «Плюсовой» провод подключают к аноду, который также опускают в гальваническую ванну.

Техника безопасности при гальванике в домашних условиях

Опасность этого технологического процесса заключается в использовании токсичных химических компонентов. Усложняет ситуацию нагрев электролита до высоких температур. Вредные испарения поражают дыхательную систему, существует риск получения химических ожогов кожи и слизистой.

При операциях в гальванических ваннах и установках, мастер обязан соблюдать технику безопасности:

- Работу необходимо проводить в нежилом помещении, оборудованном хорошей вентиляцией – в мастерской, пристройке, гараже. Требуется обеспечить заземление.

- Глаза нужно защитить очками. Перчатки для рук должны быть достаточно мягкими, но прочными. Также понадобятся клеенчатый фартук и резиновая обувь.

- Нельзя на рабочем месте пить или есть – велик риск оседания на продуктах вредных веществ, которые приведут к отравлению.

- Перед началом работы с гальваническими ваннами и установками в домашних условиях стоит обязательно изучить специальную литературу с доступным описанием особенностей гальваники.

Защита установок для гальваники в домашних условиях

Как уже было ранее отмечено, обеспечение надежной защиты — важнейшее условие, которое позволит избежать многих проблем при проведении гальванотехнических процедур. Если гальваническая ванна была изготовлена из пластика, то дополнительной защиты практически не потребуется. Но если планируются более масштабные объемы работы и ванна для гальваники под электролит выполнена из металла, обязательно нужно будет защитить ее от коррозии, разрушительных процессов при контакте с растворами, а также искажения электрического поля. Сделать это несложно — потребуется провести футеровку установки с применением листовых полимеров посредством горячей сварки.

Гордиенко Анастасия Вадимовна

Автор материалов

Должность: главный технолог ООО «6 микрон»

Образование: высшее

Опыт работы в гальванике: 13 лет

При оформлении заказа онлайн скидка 10 %!

Наш приоритет — индивидуальный подход к каждому заказу и качество выполняемых работ!

Читайте также: