Что такое катафорезное покрытие металла

Обновлено: 04.10.2024

Для ремонта Калины купил оригинальные кузовные детали (рамку радиатора и капот) в катафорезном покрытии.

К капоту приложена такая инструкция. Наши мастера говорят что это все фигня и хотят сдирать это покрытие до металла и грунтовать заново. Так как лучше? Настоять на заводской технологии или довериться мастерам?

LADA Калина Универсал 2014, двигатель бензиновый 1.6 л., 106 л. с., передний привод, механическая коробка передач — кузовной ремонт

Машины в продаже

Hyundai Santa Fe, 2022

BMW X6, 2017

Mitsubishi Space Wagon, 1999

Suzuki Swift, 2018

Комментарии 22

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Переваривал ниву 2 года назад брал детали в катафарезном грунте, сварочные места обработал эпоксидным грунтом и шовным герметиком, по низам обработалимастикой резино битумной. Езже 2 года и зимой и летом хоть бы чо то где то вылезло.

Только драть до металла

Катафорезный грунт нельзя снимать с детали, если не будет наноситься фосфатный грунт. Это приведет к образованию конденсата на поверхности метала. В последствии на ЛКМ могут появиться "пузырьки" Но и грунт на катафорезный грунт нельзя наносить. Сначала деталь просушивают от последствий транспортировки. После чего наносят тонкий слой фосфатного грунта, и только потом "порозаполняющий" или "финишный" грунт

А в чём смысл нанесения фосфатирующего грунта не на металл ?

Избегать"прошлифовок" до металла, максимально сохраняя слой катафорезного грунта на поверхности детали при подготовке детали к окраске, это качественное защитное электро-покрытие от возникновения коррозии.

Если сдирать, так зачем его наносили? Чтоб дольше сохранилась для транспортировкии и реализации з/ч ?

А вы говорите ваз

Хёндай ладно у нас на работе у санька на ниссане ранфаэлдере крышка богажника через год за цвела с низу по гарантии красили а это уже совсем другая ценовая категория

Сам работаю в группе компаний нлмк и видел какой металл идёт на завод ваз а какой на форд и фольц

А я на ЧерМК работаю) тоже самое)

Сортамент стали разный. АвтоВАЗ экономит

В апреле домой поеду если надо фото шаршавости прищлю

Капот был ваз серый с галограммой даже смс можно отослсть на оригинальность

Сдесь есть нюанс. Поясню в чем причина такого желания мастеров.

Ранее, в РФ, Вазовцы выпускали ремонтные запчасти, их же делала и куча кооперативов, заодно подсовывая одно вместо другого.

Проблема в том, что металл для штамповки, АвтоВАЗ и кооперативщики покупали разного качества. Завод — то что получше, кооперативы — полежавшие остатки . с большой скидкой. Когда у АвтоВАЗ-а с деньгами было совсем хреново, они тоже не гнушались купить металл который уже полежал на воздухе … под дождиком, и обзавелся очагами коррозии.

Ну вот и отштамповали такой рулон, в катафорез засунули … и на продажу, хоть машину … хоть запчасть.

А по итогу — почки отвалились, коррозия уже ПОД катафорезом. Собственно после установки такой детали, через год-другой из под краски идет ржа, вспучивается все.

Мастеров все стали обвинять — мол некачественно сделали. Гниль и все такое. А они то при чем — сама запчасть с завода или от кооператива уже с гнильцой. Вот и вынудили наших гаражных мастеров делать лишнюю операцию по снятию катафореза (который таки является отличной защитой от коррозии), что бы убедиться что деталь нормальная, … ну и при необходимость убрать ржу, и протравить ее кислотным грунтом. Это таки время и затраты.

Если сравнивать катафорез и кислотный грунт, катафорез конечно лучше. Но ***паный Автоваз, как повезет. С Китайцами, еще 4-5 лет назад было все плохо. Дешевый метал, хреновое кранение, хреновые материалы. Итог тачки сгнивают за 5-7 лет до дыр в порогах и днище.

Современные запчасти, на хорошие бренды (например Фольксваген или Тойота) идут из двусторонне оцинкованного металла, под катафорезом. С ними проблем нет.

Для АвтоВаза тоже есть оцинкованные детали, заводские … но там разнобой, есть одно — двух и не оцинкованные.

Для примера, у Хюндаи Крета недавно была беда, стало пучить краску от гнили на крышке багажника, то ли металл, то ли крышки полежали где то под водичкой, до отправки на конвеер.

Тут уж сам думай. Если запчать имеет дату производства летом, тодга скорее всего будет отличного качества, если весна-зима-осень — могут быть варианты.

АвтоВАЗ, вроде, почти всегда покупал сталь череповецкую) В последнее время качество стали у них высокое. Да и рулоны транспортируются в упаковках, как правило, водичка не должна попасть, только если во влажном воздухе порыжеет слегка)

Вот есть дверь 2114 2000 года, упало на них сиденье 4 года назад, содрало до железа, по сей день покрылось только ржавчиной это место, дальше почему-то не ржавеет, хотя машина ездит зимой) В 2000 году сталь как правило такой себе была да и у завода плохие времена были после 90-х, но почему-то дверь бодричком в этом месте держится, а в остальных местах по низам и где герметик на стыках сгнила до дыр)

Я покупал такой катафарезный капот на 2115 грунт сдирать не стал покрасили хорошо всё в цвет через 2 года капот весь шаршавый стал на ржавчину положен был грунт решать тебе я по весне перекрашивать буду капот

Может капот был от кооператива, а не завода? Например фирма "Начало"? Те еще ничего делают, похуже конечно чем завод, но вот такие казусы бывают :)

Работал в "Начале"…

там старое оборудование, купленное с КАМАЗа в "хорошие" времена, плюс старая оснастка и штампы, купленные на ВАЗе в "плохие" времена…

Кооператив катафорезным грунтом не покрывает. "Начало" тоже всё в чёрном идёт

Статьи

Метод грунтования поверхностей металлических изделий, именуемый катафорезом, освоен промышленными предприятиями более полувека назад. Благодаря этому технологическому прорыву процесс грунтования и возможной дальнейшей окраски изделия происходит при минимальном участии человека. Автоматизация обеспечивает равномерное покрытие всей поверхности детали, а также необходимую защиту изделия от коррозии и других внешних атмосферных воздействий.

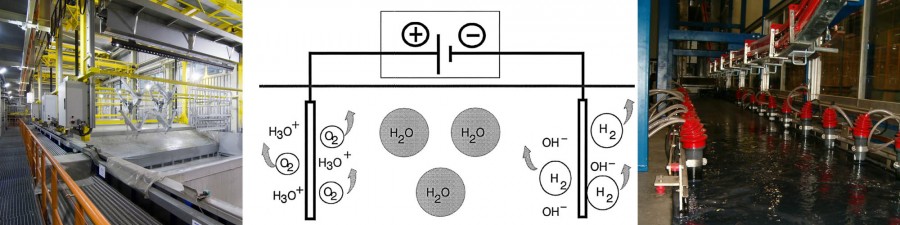

Принцип перемещения частиц вещества под воздействием электричества был открыт еще в начале девятнадцатого века. Его назвали электрофорез. Эту технологию используют в различных отраслях человеческой деятельности. В частности, в медицине.

В промышленном производстве используют два схожих процесса окраски изделий из металла – катафорез и анафорез. Их отличает полярность заряда поверхности обрабатываемого изделия (катод или анод). Под воздействием электрического поля частицы грунта притягиваются ко всей поверхности детали равномерным слоем, заполняя любые неровности. При этой технологии слой красящего вещества наносится на металл с точностью до микрона.

Применяется катафорез в процессе изготовления бытовой техники, радиаторов, сантехники, кузовных и иных деталей автомобиля, а также других товаров, требующих надежного лакокрасочного покрытия. Для современного автомобилестроительного производства метод электрохимического осаждения стал неотъемлемой частью технологической цепочки. От качества нанесения грунта зависит стойкость и долговечность покрытия кузова. Именно на этом этапе применяется катафорез, как наиболее прогрессивный метод. Наиболее уязвимые части автомобилей – кузовные элементы. Они подвержены коррозии под воздействием окружающей среды и перепада температур. Максимальная стойкость к коррозии достигается путем фосфатирования поверхности изделия перед нанесением грунта. Не всегда поверхность металла покрывают только слоем катафорезного грунта. Для увеличения толщины поверхности металла и увеличения срока службы детали, поверх грунта наносят лакокрасочный слой.

Основные виды катафорезного грунта – черный, серый и белый. Цвет грунта достигается путем добавления в раствор пигментных добавок необходимого цвета. Соответственно, каждый из них имеет свою область применения. Черным грунтом как правило укрывают элементы и узлы нижней части транспортных средств, колесные диски и пр. Серым грунтом укрывают элементы кузова и прочие детали транспортных средств. Белый грунт используется при укрытии корпусов холодильников, стиральных машин, сантехнических приборов и пр. В линейке грунтов существует особый вид грунта- транспортировочный. Как правило, его наносят на детали в целях уберечь их от повреждений в процессе хранения и перевозки.

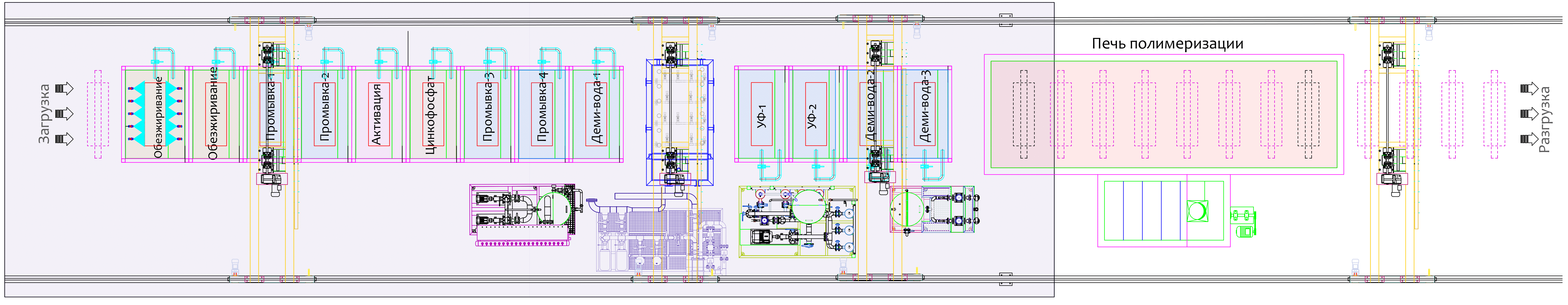

(Нажмите на картинку для увеличения)

Процесс электрофоретического осаждения достаточно сложный и в большинстве случаев автоматизирован. Серийное производство, подразумевающее окраску металлических деталей, не может быть эффективным без применения современных технологий. Методика катафорезного нанесения грунта постоянно совершенствуется и альтернативных методик с сопоставимым уровнем качества пока не существует.

Производственная компания «СПЕЦКРАС» более 10 лет предлагает широкий спектр лакокрасочных материалов. Одним из направлений является поставка материалов для катафорезного электроосаждения.

Не весь катафорезный грунт одинакого полезен

Друзья! А Вы знаете, как хранятся рулоны стали, перед тем как попадут под пресс?

На улице. И зимой и летом. Я, конечно не сталевар, но за "бугром" в "расплав" добавляют какой-то оксид (вроде бы углерода) да бы повысить коррозийную стойкость материала.

Тут недавно видел УАЗ(последний) уже "пузыри" на передней кромке капота и перед. нижн. угол водительской двери.

да у нас всем на все насрать вот и результат

О гавно-грунт, был на обучение мастера подготовщика, нам там говарили нормальный катэфарезный грунт не смывается ничем а это г-но даже антижиром можно смыть

это гавно не смываеться тоже и наждак его слабо берет но все равно шляпа а не грунт

Работал на вазе-лежит железо в рулоне сверху кровля протекает.

как всегда все по уму )))

4 года уже откатал с китайскими крылом и капотом, красил: 1. акрил грунт на родной черный 2. База 3.Лак. Никакой ржи, круглогодичная эксплуатация. Фирма или tig или api не помню

Машина Датсун он до (недониссан, или перелада)

Снимал вчера заводскую краску с грунтом до металла с машины 2015 года обнаружил несколько очагов коррозии размером со спичечную головку при совершенном отсутствии сколов…думаю либо влага попала в катофорезный грунт, либо кузов перед грунтования был не совсем сухой!причем на поверхности краски не было ничего видно!

ну что под краскои бывает ржа даже если с виду нет повреждения я уже давно вкурсе )а вот на новои совершенно детали для меня было диковато )

На 21 84 г.в. ниве был катафорезный грунт. Он на столько крут что металлической насадкой на болгарку не отдирался. Но вечного ничего нет.

На крайслере лазере 86 г.в. тоже катофарез ершиком на балгарке не охотно слазил удивлен был очень!

Мы лет 10 назад были с экскурсией на УАЗе, но тогда я так плотно с авто еще не был знаком. Вот если бы сейчас попасть в то время да хотя бы мой телефон современный, а не тот, я бы жути наснимал…

Детали кузова голышом на улице лежали, покрываясь тонким слоем технологической ржи…

Ну во первых это не оригинальные крылья лада, а какой то лада имидж, во вторых, с чего вы взяли что катафорез не гигроскопичен? В третих- это похоже на катафорез, но им не является. Сольвент тест пройдёт даже акриловый грунт.

во первых какие крылья если речь идет про капот, во вторых на бумажке русским по белому написано что это катафорез, в третих была поставка с тольяти

В тольяти в каждом сарае крылья такие гнут

лада имидж, является официальным поставщиком с завода насколько мне известно

Сколько железяки пролежали на сыром складе до нанесения катофореза — остается только гадать…

Я сбиваю всегда в ответственных местах и меняю на эпоксидник. Особенно на Китай крыльях. Российские детали в катафорезе ещё не брал…

Не вижу что все снесено до металла

Всё не нужно. Мартышкин труд.

Так пирог- с неизвестной адгезией ко всему выходит.

На практике спустя 3 года никаких проблем. А большего от китайского железа не ждёшь обычно…

я если в ремонт что то беру снимаю вообше все почти всегда особенно если было крашеное,

Балонный эпоксидник подойдёт для таких мелочей ? Или он не "костенеет" ?

Одинакого от слова одинакогый?

На год после такого бутерброда сверху точно хватит! :)

ну хз хз )) я предпочитаю не рисковать

Да я про то же — сносить до металла и делать всё нормально.

plotnik432000

Только на год и хватает)

А ты посмотри какие запчасти .Мрак .Кривы, побиты и все в катофорезе …Привезли крыло на Chery Tiggo, на поставь и покрась…А оно длинней на ОДИН САНТИМЕТР ! и побито.Тебе что тако крыло устраивает, так оставить? А потом умные вопросы — ЧЁ за бутерброды ты мне сделал ? И суют толщинометр …

У нас наоборот. За 8 лет работы я так и не узнал как толщиномер выглядит.

И многие клиенты просят бахнуть больше лака, чтобы в дальнейшем хватило на пару глубоких полировок.

Катафорезные грунты для окраски автомобилей и автокомпонентов

С тех пор, как в промышленности стало применяться нанесение покрытий методом электрофоретического осаждения (окрашиваемый объект погружается в специальную ванну с электрофорезным материалом, который осаждается на металлической подложке вследствие протекания электрохимических реакций), сменилось уже несколько поколений катафорезных грунтовок. Сегодня мы поговорим об AQUA EC 3000 – самой популярной и современной серии грунтовок.

Основной задачей использования катафорезных грунтовок в автомобилестроении является улучшение внешнего вида лакокрасочного покрытия и увеличение стойкости кузова и других металлических деталей к коррозии. Стойкость покрытия к воздействию солевого тумана при нанесении грунтовки AQUA EC 3000 по фосфатному слою составляет не менее 2000 часов, при этом ширина распространения коррозии от надреза составляет менее 2,0 мм, что значительно превышает показатели аналогичной продукции, представленной на рынке. Данная грунтовка значительно превосходит по стойкости к солевому туману анафорезные покрытия почти в 8 раз, стойкость к воздействию солевого тумана которых составляет около 275 часов.

Множество производителей автомобилей выбрали катафорезную грунтовку AQUA EC 3000 для обеспечения эффективной долговременной антикоррозионной защиты кузова. AQUAEC 3000 является проверенной временем технологией, применяемой заказчиками в течении ряда лет без каких-либо проблем. Среди интернациональных клиентов можно назвать Daimler Chrysler, Toyota, BMW, Volkswagen, Audi, Ford, GeneralMotors, Peugeot, Citroen, Renault и др., а с недавнего времени к этим компаниям присоединился и российский автомобильный завод КАМАЗ.

AQUA EC 3000 представляет собой 2-компонентную систему, состоящую из дисперсии пленкообразователя на основе эпоксимодифицированного полимера и пигментной пасты. В состав полимерной дисперсии включен катализатор, обеспечивающий постоянную плотность сшивки, даже при изменении соотношения пигмент/пленкообразователь. Это позволяет гибко варьировать соотношением пигмент/пленкообразователь без ухудшения свойств покрытия, получать покрытия различной толщины, оптимизировать дозировку компонентов и свойства рабочего раствора, легко соблюдать технологические режимы окраски.

Благодаря низкой плотности сухой плёнки грунтовки, сочетающейся с высокой массовой долей нелетучих веществ пигментной пасты, потребитель существенно снижает расход грунтовки на единицу окрашиваемой поверхности. Среднее потребление AQUA EC 3000 на квадратный метр составляет 66.4 г (материал в форме поставки)при толщине покрытия 20 мкм (рекомендуемая толщина покрытия для автомобильного кузова) и плотности сухой пленки 1.31 г/см 3 . При этом, возможно нанесение как стандартных покрытий с толщиной 20±3 мкм, так и покрытий с толщиной 35-40 мкм. Используя грунты черного и серого цвета, можно обеспечить окраску не только кузова, но и других деталей автомобиля, колесных дисков, рам, сохраняя при этом высокую коррозионную стойкость и отличные физико-механические свойства покрытия.

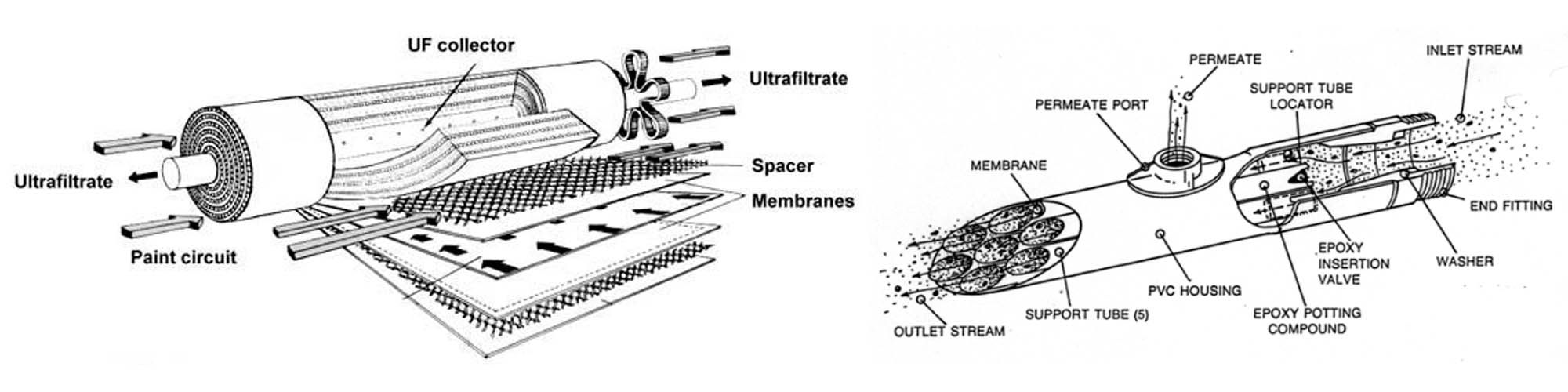

Для приготовления рабочего раствора грунтовки используется деминерализованная вода, доля которой составляет 82% в общем объеме ванны (см. диаграмму). При этом доля органических растворителей в рабочем растворе не превышает 3%, что свидетельствует о экологической полноценности материала. Для управления процессом электроосаждения прибегают к помощи добавок, которые поставляются вместе с катафорезной грунтовкой. Добавки служат для регулирования толщины пленки, в целях улучшения розлива и внешнего вида покрытия. Применяют также бактерицидные добавки и добавки, препятствующие образованию кратеров, регуляторы pH (кислотности ванны) и др. Все эти добавки могут применяться как на регулярной основе, так и периодически для исправления проблем непосредственно на окрасочной линии.

AQUA EC-3000, благодаря своему уникальному составу, обладает высокой устойчивостью к кратерообразованию, что особенно актуально в повседневной работе по обслуживанию ванны и конвейерной линии. Кузов автомобиля, пройдя этапы сварки, зачистки и фосфатирования нередко имеет на своей поверхности мелкие металлические частицы, окалину, технические масла и смазки, влияющие на конечное качество окраски. Для решения проблем с кратерообразованием в рецептуру AQUA EC 3000 введены специальные добавки, которые нейтрализуют негативное влияние масла, смазки и инородных жидкостей, попавших в катафорезную ванну, и препятствуют процессу кратерообразования. Высокая устойчивость к образованию кратеров, и биоцидная защита обусловлены рецептурой этой катафорезной грунтовки. На диаграмме приведена статистика одного из европейских автомобильных заводов по снижению уровня брака, связанного с кратерообразованием, после внедрения AQUAEC 3000 - постепенная замена применявшейся до этого грунтовки на AQUAEC 3000 привела к полному исчезновению дефекта по мере возрастания содержания AQUAEC 3000 в ванне.

Специалисты автомобильной отрасли по всему миру отмечают еще одно важное преимущество AQUA EC 3000. Это высокая проникающая способность, которая заключается в идеальном покрытии катафорезной грунтовкой скрытых полостей автомобильного кузова. Грунтовка равномерно распределяется по вертикальным и горизонтальным поверхностям. Кроме того, грунтовка образует гладкую однородную поверхность с высокой укрывающей способностью острых кромок автомобильного кузова, так как технические параметры и консистенция грунтовки разработаны специально для выполнения таких ответственных работ.

«Окно отверждения» позволяет проводить сушку покрытия грунтовки в широком диапазоне температурно-временных режимов, тем самым расширяя круг потенциальных потребителей грунтовки AQUA EC 3000. Из диаграммы видно, что оптимальный режим отверждения покрытия грунтовки - 12 минут при температуре металла 165 0 С, что на окрасочной линии соответствует приблизительно 25 минутам при температуре воздуха в печи 175 0 С. Широкое «окно сушки» позволяет не только оптимизировать время нахождения изделия в сушильной камере, но и варьировать параметры нагрева. Выбирая более низкую температуру сушки, можно сократить потребление энергоресурсов.

Срок хранения дисперсии пленкообразователя и пигментной пасты составляет 6 месяцев. В течение этого времени AQUA EC 3000 остается стабильным материалом, включая пигментную пасту, которая не расслаивается и не требует перемешивания перед применением. Кроме того, физические свойства грунтовки дают гарантию на восстановление однородности материала в течение 3 часов после прекращения циркуляции рабочего раствора грунтовки в ванне. Это особенно важно в случае отключения электроэнергии циркуляционных насосов катафорезной ванны.

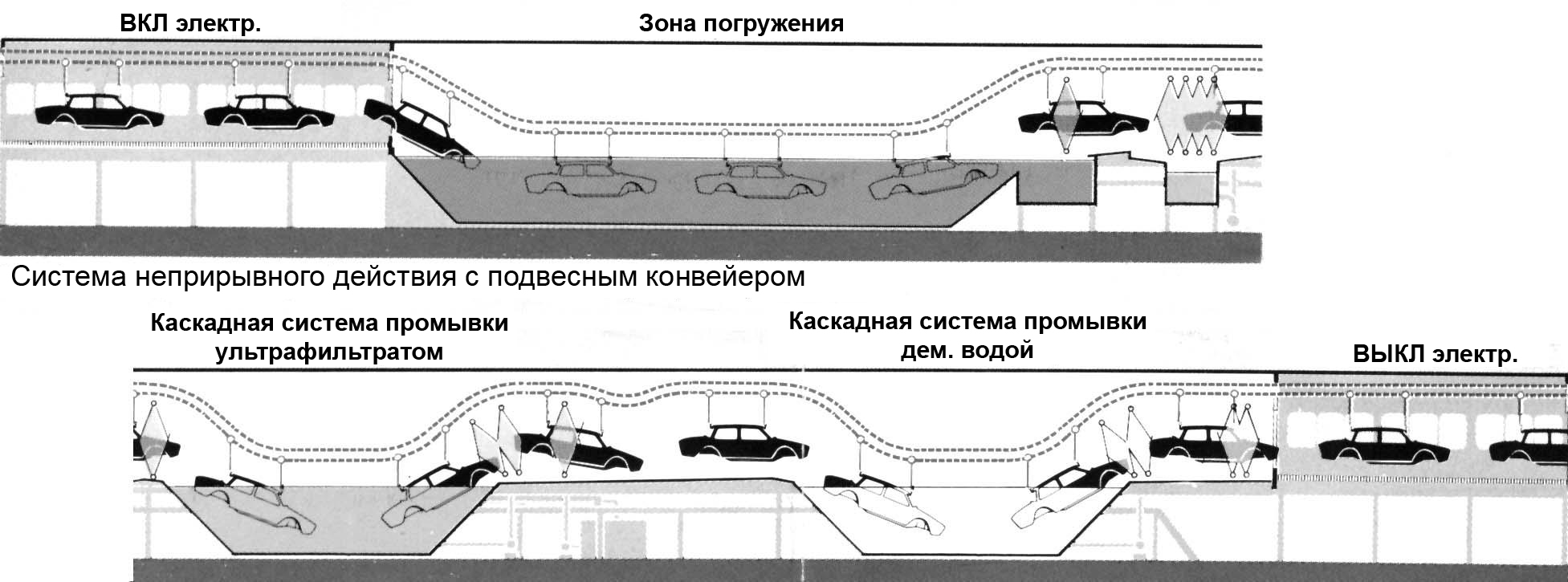

Еще одним важным преимуществом применения катафорезной грунтовки AQUA EC 3000 является отсутствие необходимости в окончательной промывке осажденного покрытия деминерализованной водой после промывки чистым ультрафильтратом. Таким образом, исключение одного из этапов технологии стандартной окраски позволяет снизить объем потребляемой воды, а следовательно и объем сточных вод, что приводит к общему снижению затрат на процесс окраски и к повышению его экологичности.

Подобные решения возникают благодаря тесному сотрудничеству производителей материалов и сотрудников, отвечающих за окраску на стороне клиента. Совместная работа приводит к тому, что владение информацией о свойствах и технологии нанесения катафорезного материала объединяется со знанием бизнеса и запросами потребителей. Служба технической поддержки обычно включает представителей обеих сторон, так как мониторинг «здоровья» ванны осуществляется на основании ежедневных и периодических испытаний.

Катафорезная грунтовка AQUA EC 3000 является экологически полноценным материалом: он не содержит свинца и олова, имеет низкую токсичность, чрезвычайно низкое содержание органических растворителей. Эти характеристики полностью соответствуют самым высоким европейским директивам в области экологии, которые в будущем, по всей видимости, получат распространение и в нашей стране. Вследствие внимательного отношения к параметрам, влияющим на экологию, у производителей автомобилей и компонентов не возникает проблем ни с последующей переработкой техники, ни с утилизацией фильтров и мембран загрязненных катафорезной грунтовкой.

Производственная компания «СПЕЦКРАС» более 10 лет помогает своим клиентам решать проблемы с коррозией и предлагает широкий спектр лакокрасочных материалов. Одним из направлений является поставка материалов для катафорезного электроосаждения.

Катафорезное покрытие: описание технологии и ее преимущества. Методы защиты от коррозии

Техники нанесения внешних покрытий представляют наиболее обширную группу способов антикоррозийной защиты металла. Грунтование часто используется в защите автомобильных кузовов, которые подвергаются разного рода воздействиям, способствующим развитию ржавчины. Одним из самых эффективных методов такой защиты является катафорезное покрытие, одновременно сочетающее в себе элементы физической и химической изоляции.

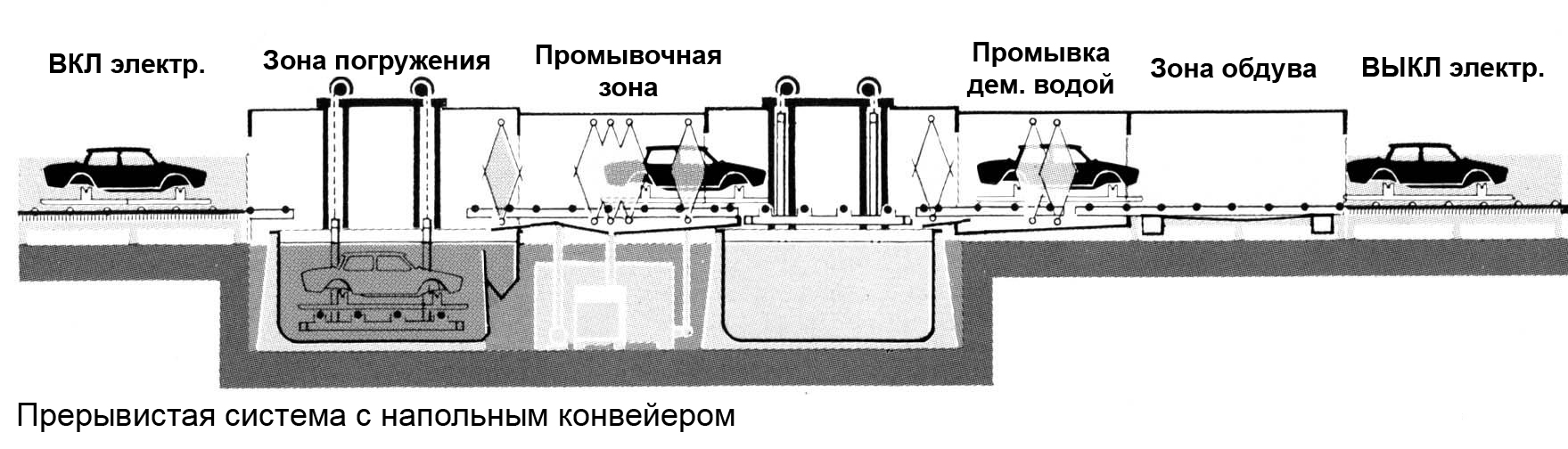

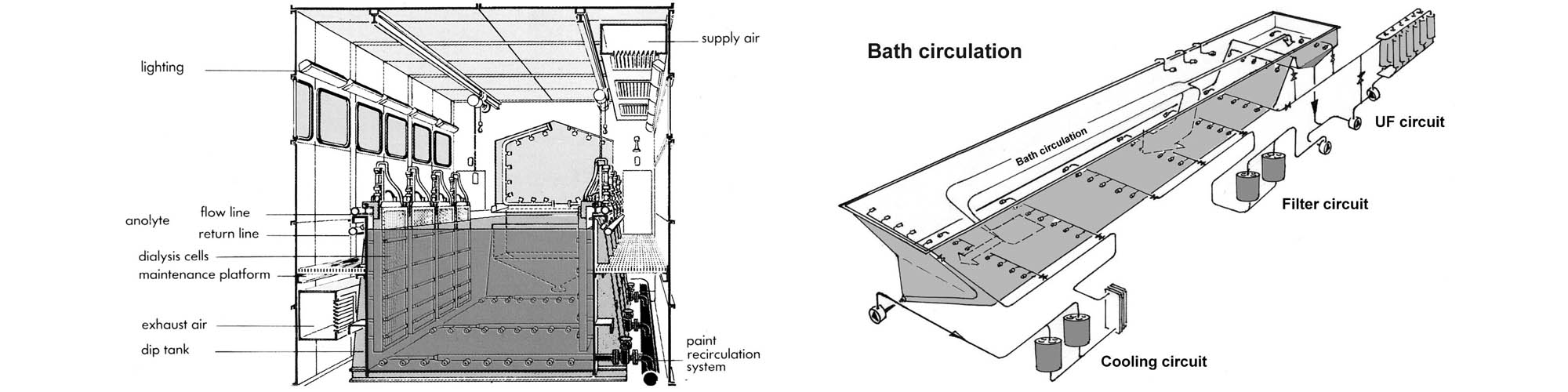

Подготовка технологической оснастки

Технической основой для выполнения процедуры катафорезной обработки выступают ограничители для элементов кузова, среди которых капот, багажник и боковые двери. Все эти части должны быть приоткрыты, чтобы активная смесь свободно заполняла собой полости изнутри, не оставляя зазоров. С точки зрения поточного производства, на линии таким образом экономится раствор для катафорезного покрытия, так как не использованный состав полностью сливается в специальную емкость и применяется в последующих операциях. Функцию каналов для слива обычно выполняют отверстия в днище автомобильного кузова. О том, чтобы они были открыты, следует также позаботиться заранее.

Мойка поверхностей кузова

На следующем этапе подготовки выполняется предварительная мойка. Не только с наружных поверхностей, но и с внутренней части кузова следует удалить все инородные частицы от грязи и пыли до продуктов сварочного производства и заводской смазки. На профессиональных линиях для таких целей используют камеры с множеством форсунок, направляющих воду с чистящим раствором. Более простой вариант предполагает использование мини-моек под высоким давлением с подключением компрессорных установок. В любом случае чем качественнее будет первоначальная чистка, тем больше шансов получить стойкое и долговечное защитное покрытие кузова автомобиля с акцентом на формирование антикоррозийного барьера.

Обезжиривание поверхностей

Наличие на поверхностях кузова следов технического масла или другой химии может привести к сохранению открытых участков, которые нередко становятся очагами развития ржавчины после повреждения. Поэтому очень важно проведение операции обезжиривания. Обычно перед нанесением катафорезного покрытия данная задача решается методом опрыскивания. Автомобиль проходит через специальный туннель, где на него также подается вода под высоким давлением, но уже с добавлением специальных химических средств. Практикуется и метод погружения в ванны с растворами для обезжиривания, но этот подход себя оправдывает только в условиях высокопроизводительного автосервиса с большим потоком.

Чем обезжирить металл?

Итак, какие добавки используют после комплексной промывки перед нанесением катафорезного состава? Простейший и наиболее доступный материал представляют собой щелочные растворы. Это полезно-активные компоненты, которые вместе с усилителями обезжиривания дают неплохой эффект очистки и базовой защиты. При высокой степени концентрации жира придется задействовать специализированные средства. Например, чем обезжирить металл, если зажиренность поверхности превышает 3 г/м2? В данном случае можно использовать специализированную автохимию от компаний Henkel, Chemetall или «ЭКОХИМ», изготовленную на основе твердых и хлорированных частиц поливинилхлорида и акрилонитрилбутадиенстирола. Как показывает практика, ключевым фактором эффективности обезжиривающего раствора будет даже не столько его концентрация, сколько правильно подобранный температурный режим при обработке.

Активация и фосфатирование поверхностей

Переходным этапом между зачисткой целевой поверхности и созданием базы для катафорезного покрытия является фосфатирование. В свою очередь, активация металла выступит подготовительной операцией, которая проводится с целью улучшения кристаллообразования в ванне. Для этого применяют нерастворимые соединения, фосфат марганца и соли титана. Они обеспечивают осаждающий эффект на поверхности, способствуя уплотнению фосфатного слоя.

Активация формирует основу защитного покрытия кузова автомобиля, способствуя повышению адгезии. После фосфатирования производится контроль покрытия, при котором оцениваются такие свойства, как общая кислотность, плотность, масса и т. д. Может анализироваться и состав раствора. Стандартный набор компонентов формируется цинковыми элементами, фторидами и дополнительными модифицирующими присадками, которые подбираются индивидуально.

Что такое катафорезный грунт?

Главный компонент покрытия – это бессвинцовая двухкомпонентная масса, которая может быть представлена в виде пасты или эмульсии. В новейших поколениях такие грунтовки отличаются экологической безопасностью и высокой проникающей способностью. С помощью модификаторов также улучшаются показатели термической стойкости и защищенности от коррозийных процессов. К тому же в процессе эксплуатации улучшается очистка от ржавчины без повреждения основы кузова. Непосредственно при катафорезе используются эмульсии, включающие несколько катионных полимеров. Формируемый слой представляет собой эластичную пленку с блокированным изоцианатом. Также в составе может задействоваться пигментная паста на основе минеральных компонентов, связующие активные вещества и деминерализованная жидкость.

Нанесение грунта

Защитная структура образуется в ванной, в которую предварительно была загружена эмульсия с пастой, включающей необходимые добавки. Средний объем ванной для катафорезного метода защиты от коррозии составляет 100 м3 из расчета на один кузов. Допускается и одновременная обработка нескольких автомобилей. В этом случае используются емкости по 200-300 м3.

К ванне вдоль периметра подключаются диализные ячейки с подводкой металлических катодных стержней. Это важная часть технологии, благодаря которой в принципе обеспечивается электрохимическое воздействие. При подаче напряжения осуществляется заряд катафорезного грунта с последующим формированием защитного слоя толщиной до 25-30 мкм. Что касается параметров заряда, то сила тока должна составлять от 350 до 700 А при среднем напряжении 400 В. По времени операция продолжается 2-3 мин.

Сушка металлических поверхностей

В отличие от других технологий быстрой сушки, в данном случае процесс полимеризации носит и характер мягкого термического воздействия с прожигом. Для этой операции используются специальные печи, позволяющие выполнять несколько этапов сушки. На каждой стадии подключается соответствующий модуль с независимой горелкой (как правило, на газовом топливе), нагревающей воздух до нужной температуры. Тепловые потоки в направлении кузова подают вентиляторные установки. Причем каждый контур термического воздействия содержит фильтры, очищающие воздух от мельчайших частиц, которые могут навредить структуре покрытия. В отношении выбора температурного режима многое зависит от характеристик конкретного металла. Для кузовной автомобильной конструкции защита от коррозии закрепляется в условиях полимеризации при 180-200 °С. Причем для каждой отдельной части температура может варьироваться за счет специальных датчиков. Особый подход обычно применяется для крыши, торпедо и днища.

Преимущества технологии

В числе основных плюсов данной методики называют высокую стойкость грунта к внешним негативным воздействиям, которые и создают условия для образования коррозии. Выполнив на первом же этапе очистку от ржавчины абразивами нужной фракции, в дальнейшем можно забыть о рисках подобного поражения от высокой влажности и солевых воздействий. При этом катафорез используется не только как технологическое защитное покрытие, но и в качестве декоративного, если раствор грунтовки совместить с порошковой краской. Среди других преимуществ этого метода отмечается высокая скорость обработки, равномерность укладки слоя, высокая проникающая способность и уже упомянутая экологическая безопасность.

Альтернативные методы антикоррозийной защиты

Ближайшая технология антикоррозийной защиты, которую в принципе можно сопоставить с катафорезом, это анафорез. Она также представляет собой разновидность электролитического окрашивания, но с некоторыми отличиями. В частности, анафорезный метод защиты от коррозии предусматривает отрицательный заряд грунтующего раствора, а целевая поверхность связывается с положительным контуром. С точки зрения качества устройства покрытия, это не имеет принципиального значения, но зато облегчаются организационные процессы в силу исключения обязательного устройства заземления для ванны и подводки диализных клеток. Кроме того, снижаются требования к процедурам осаждения краски и сушки нанесенного покрытия.

Заключение

Техника катафореза отличается сложностью и финансовой затратностью. Качество результата при этом будет гарантироваться только грамотным выполнением каждого этапа обработки. Малейшее нарушение технологии может стать причиной разрушения нанесенного грунта уже в первые месяцы эксплуатации автомобиля. Но в остальных случаях катафорезная обработка металла себя полностью оправдывает как эффективный способ антикоррозийной защиты на многие годы. Секрет формирования положительных технико-эксплуатационных свойств после образования покрытия заключается в сбалансированном сочетании химических компонентов и электрического воздействия на металлическую структуру. Это далеко не инновационный способ, поскольку его принципы давно задействуются при защите трубопроводных сетей от той же коррозии. Но применительно к защите автомобильных кузовов можно говорить о беспрецедентной оптимизации процессов катафореза, хоть и с большими организационными затратами.

Читайте также: