Что такое конструкционные металлы

Обновлено: 02.05.2024

Конструкционные стали представляют собой наиболее обширный класс сталей. Формально отличаясь двумя качествами – увеличенной площадкой текучести и определённым процентным содержанием углерода – они обладают хорошей механической обрабатываемостью, что позволяет производить из них детали и конструкции сколь угодно высокой степени сложности.

Классификация видов конструкционных сталей

Беря за основу отечественные марки, конструкционные стали целесообразно классифицировать следующим образом:

- Углеродистые стали без легирующих добавок, которые производятся в соответствии с техническими условиями ГОСТ 1050.

- Углеродистые стали с низким процентом легирования ( они используются преимущественно в строительстве и поставляются по ГОСТ 5058.

- Стали со средней степенью легирования, выпуск которых регламентируется ГОСТ 4543.

- Качественные рессорно-пружинные стали, выплавка которых осуществляется по ГОСТ 14959.

- Специальные конструкционные стали, в основном высоколегированные нержавеющие, а также стали с особыми свойствами. Большинство подобной продукции выпускается по ТУ предприятий-производителей, а её химический состав во многих случаях вынуждает относить такие материалы скорее к сплавам на основе железа, чем к сталям.

Общим классификационным признаком, определяющим принадлежность стали к конструкционной, считается процентный состав углерода в готовом продукте. Причём, если нижняя граница данного химического элемента устанавливается довольно точно – 0,05% , то верхняя часто бывает размытой. Формально этим пределом считается значение 0,7…0,85%, но в некоторых случаях таким же процентным содержанием углерода обладают и инструментальные стали.

Характерным примером является сталь марки 60С2, которая у разных металловедов входит то в группу рессорно-пружинных, то в группу инструментальных сталей. Подобное же можно отнести и к таким сталям, как ШХ9, У7А или сталь 75Г.

Поэтому с целью уточнения верней границы содержания углерода в конструкционных сталях дополнительно рассматриваются также следующие два фактора:

- Диапазон текучести, т.е., предельное значение деформации сжатия, при котором стальной образец не теряет своей целостности. При увеличенной длине площадки текучести сталь можно считать конструкционной, в противном случае – инструментальной;

- Процентный диапазон некоторых химических элементов, неизбежно попадающих в сталь при её выплавке. Для примера стоит привести химический состав двух сталей с примерно одинаковым процентным содержанием углерода, но относящихся к разным группам (см. таблицу):

Таким образом, при одном и том же процентном вхождении углерода конструкционные стали в отличие от инструментальной, характеризуются менее жёсткими допусками на наличие примесей, что обуславливает их более высокую пластичность и, соответственно, меньшую твёрдость. Что является основным критерием улучшенной обрабатываемости рассматриваемых сталей.

Далее рассматривается более детальное подразделение конструкционных сталей на подгруппы, а также их особенности.

Нелегированные конструкционные стали

Подразделяются на три подгруппы: низко-, средне- и высокоуглеродистые. К первым можно отнести стали, содержащие до 0,20 % углерода включительно, ко вторым – стали, в составе которых углерода — до 0,45%, к третьим – все остальные.

Характерными особенностями низкоуглеродистых конструкционных сталей являются:

- Чрезвычайно высокая пластичность (например, допустимая степень деформации сталей типа сталь 05кп составляет 90..95%; немногим уступает ей и сталь 08кп).

- Малая склонность к деформационному упрочнению при повышенных степенях деформации (несмотря на то, что в условиях малых деформаций предел пластичности вначале заметно повышается, последующего прироста практически не происходит).

- Нечувствительность к упрочняющей термической обработке, из-за чего увеличения прочностных показателей у таких сталей можно добиться только их грамотным деформационным упрочнением.

Основными структурными составляющими низкоуглеродистых сталей являются феррит (являющийся твёрдым раствором углерода в α-железе) и незначительное количество цементита. Поскольку конструкционные стали с минимальным процентным содержанием углерода практически представляют собой чистое железо, то их всех марок они наиболее стойки против коррозии. Вторым эксплуатационным достоинством низкоуглеродистых конструкционных сталей является их повышенная свариваемость. Типичные представители низкоуглеродистых сталей – сталь 05 (используется преимущественно в электротехнической промышленности) и сталь 08 (низколегированное исполнение такой стали – сталь 08Ю, с повышенным содержанием алюминия, который облегчает процесс раскисления – применяется в автомобилестроении).

Особо популярны низкоуглеродистые стали при изготовлении сварных конструкций, поскольку обладают наилучшей свариваемостью.

Среднеуглеродистые нелегированные стали считаются наиболее универсальными, поскольку при повышенных прочностных характеристиках обладают всё ещё отличной пластичностью. Поэтому при изготовлении многих деталей промышленного оборудования, машиностроительной и бытовой техники методами холодной штамповки используются именно среднеуглеродистые конструкционные стали: сталь 10, сталь 15, сталь 20 и т.п. Их иногда дополнительно маркируют также по способу выплавки: так, сталь 10кп означает «кипящая», сталь 10пс – «полуспокойная», сталь 10сп – «спокойная». При этом кипящие стали выделяются своей повышенной пластичностью, но меньшей прочностью. Кроме того, себестоимость выплавки кипящих сталей – минимальная из всех сталей данного класса.

Высокоуглеродистые стали обладают наивысшей прочностью, и, соответственно, наименьшей пластичностью из конструкционных сталей рассматриваемой подгруппы. Деформирующая обработка таких сталей сопряжена с повышенными сложностями, а поэтому выполняется преимущественно в горячем или полугорячем состоянии. Исключение составляют разделительные операции холодной штамповки – резка, вырубка, пробивка, что объясняется меньшей зависимостью деформационного упрочнения таких сталей от степени деформации исходной заготовки. Для таких сталей чаще применяется механическая обработка резанием, либо методы формообразования с применением высоких энергий (лазерная и дуговая резка, электроискровая обработка и т.д.). В то же время характерной особенность таких сталей – их способность заметно повысить прочность готовых изделий вследствие выполнения определённой высокотемпературной обработки: закалки, улучшения, либо нормализации.

Именно к среднеуглеродистым конструкционным сталям относится сталь 45 – наиболее универсальная и любимая конструкторами. Её выгодно отличают приемлемое в большинстве случаев сочетание неплохой пластичности и достаточно высокой твёрдости.

Конструкционные легированные стали

Дальнейшее повышение конструкционной прочности рассматриваемых сталей возможно вследствие их легирования. Наиболее активно повышают твёрдость такие химические элементы (в порядке убывания), как марганец, кремний, никель, молибден, вольфрам и хром. Вместе с тем для конструкционных сталей такого типа существенно снижаются допуски на содержание примесей, в частности, серы и фосфора.

Из низколегированных конструкционных сталей наиболее распространена сталь 09Г2С. При достаточно высокой (по сравнению с нелегированными низкоуглеродистыми сталями) прочности, она обладает отличной свариваемостью, а потому особенно интенсивно применяется в строительстве при изготовлении различных сварных металлоконструкций. Штамповке сталь поддаётся только в полугорячем состоянии. Менее употребительны заменители данной стали — марки 09Г2 и 12ГС.

Номенклатура практически используемых средне- и высоколегированных конструкционных сталей значительно шире. Обычно максимальное число легирующих компонентов у сталей, выпускаемых по ГОСТ, а не ТУ, не превышает трёх: повышенная легирование заметно увеличивает стоимость сложнолегированных сталей. Поэтому такие стали используются преимущественно в авиакосмических технологиях, при производстве пищевых аппаратов и медицинского оборудования.

Различают следующие основные подгруппы конструкционных сталей, содержащие в значительном количестве легирующие добавки:

- Хромомарганцевые (типичные представители – стали 18ХГТ, 20ХГР, 35ХГФ и др.);

- Хромокремнистые (типичные представители – стали 40ХС, 20ХГС, 30ХГСА и др.);

- Хромоникельмолибденовые и хромоникельванадиевые (типичные представители – стали 20ХМ, 30ХМЮА, 35ХНМ, 40ХМФ, и др.).

Особенность конструкционных легированных сталей заключается в том, что они всегда до и после механической обработки (либо обработки давлением) проходят и термообработку. Чаще всего это закалка в воду или в масло с последующим отпуском.

В результате механические свойства таких сталей существенно повышаются. Например, для стали 30ХГТ (применяется при изготовлении шестерён) они находятся в следующих пределах:

- Предел текучести, МПа – не менее 1300;

- Предел прочности, МПа – не менее 1500;

- Относительное удлинение, % – не менее 10;

- Ударная вязкость, кДж/м2, — не менее 700.

Особую группу конструкционных сталей составляют высокоуглеродистые, как легированные, так и нелегированные. При содержании углерода более 0,6% заметно увеличиваются упругие характеристики материала. Поэтому такие стали применяются для производства различного рода пружин, рессор и других деталей, где требуется повышенная прочность и твёрдость, при высокой жёсткости изделия.

Конструкционная сталь

Конструкционные стали – это материалы, которые используются при создании различных строительных конструкций, деталей машиностроения и механизмов. Они имеют специфические химические, физические и механические характеристики. По химическому составу стали бывают легированными и углеродистыми.

Качество конструкционного металла связано с количеством примесей фосфора (Р) и серы ( S ), которые в нём содержатся. Они относятся к вредным соединениям. Чем больше в составе фосфора и серы, тем более хладно- и красноломкой становится сталь. На основании количества вредных примесей разработали следующую классификацию:

- содержание серы и фосфора до 0,05% – сталь обыкновенного качества (маркировка «Ст»);

- доля фосфора и серы до 0,035% – качественная сталь (маркировка «Сталь»);

- количество серы и фосфора до 0,025% – высококачественная сталь (маркировка «А», буква ставится в конце);

- объём фосфора и серы до 0,015% – особо высококачественная сталь (маркировка «Ш», буква ставится в конце).

Помимо этого при производстве используют классификацию сталей, отличающихся по механическим, физическим и химическим свойствам. Сюда входят:

- углеродистые;

- легированные;

- низколегированные;

- теплоустойчивые;

- подшипниковые;

- пружинные;

- автоматные стали.

Все вышеперечисленные конструкционные металлы отличаются не только свойствами, но и сферами применения.

Сферы применения конструкционных сталей

- Низколегированная сталь. Применяется в вагоностроении (железнодорожные, трамвайные, метро), локомотивостроении, при производстве сельскохозяйственной и полевой техники, при возведении крупных сооружений инженерной инфраструктуры, которые работают под воздействием постоянно меняющихся нагрузок и температур.

- Теплоустойчивая сталь. Металл применяют для производства различных деталей, которые способны работать в течение долгого времени под постоянной нагрузкой при температуре до 6000 градусов по Цельсию.

- Конструкционная подшипниковая сталь. Применяется для производства деталей, которые работают под действием переменных и сосредоточенных напряжений, образующихся в местах, где в подшипниках качения контактируют шарики с роликами и беговые дорожки колец.

- Пружинная сталь. Её также называют пружинно-рессорной. Сфера применения пружинной стали – производство рессор, пружин, сильфонов и других подобных металлических изделий.

- Автоматная сталь. Металл применяют для изготовления мелких крепёжных элементов и других деталей, выпускаемых большими партиями при помощи автоматических станков.

Легирование стали

Легирование стали – это процесс улучшения стального сплава, предполагающий ввод в состав дополнительных компонентов. Химические элементы позволяют изменить структуру материала с целью получения требуемых качеств. Для легирования стали может использоваться один, два или большее количество химических элементов.

В зависимости от типа легирующего элемента конструкционный металл приобретает определённые качества:

- никель – делает металл пластичным, прочным и устойчивым к коррозии;

- вольфрам – придаёт стали твёрдости и красностойкости;

- хром – сталь становится твёрже, прочнее, коррозиеустойчивее, а также уменьшается пластичность;

- кобальт – вводится при легировании стали для повышения её пластичности и прочности;

- титан – нацелен на увеличение плотности, твёрдости и изменение структуры до мелкозернистой;

- молибден – способствует повышению твёрдости, прочности и устойчивости к высоким температурам;

- кремний – делает конструкционный металл более упругим, повышает магнитные свойства;

- медь – добавляется для придания металлу устойчивости к коррозии и негативному воздействию кислот.

По маркировке конструкционной легированной стали можно понять, какие химические элементы были добавлены и в каком количестве. Начальные же цифры указывают на процентное содержание углерода. Если его доля не превышает 1% в десятых или сотых долях, то цифры могут отсутствовать. Примеры маркировки:

- 12ХН3А – хромоникелевая сталь повышенного качества, содержащая углерод (0,12%), хром (прим. 1%), никель (3%);

- 45ХА – хромистая сталь повышенного качества, в составе 0,45% углерода и примерно 1% хрома.

Если вы хотите приобрести качественную конструкционную сталь в Москве, воспользуйтесь каталогом Торгового дома «Ареал». Мы занимаемся реализацией высококлассного металлопроката более 20 лет.

Конструкционные материалы

Конструкционные материалы – это материалы, на основе которых изготавливают детали для машин, инженерных сооружений и конструкций. Они в ходе работы неоднократно будут подвергаться механическим нагрузкам. Такие детали характеризуются большим разнообразием не только форменным, но и эксплуатационным. Их применяют в разных отраслях промышленности, с их помощью делают промышленные печи, детали для автомобилей, их используют в авиационной сфере. Задача производителя выполнить конструкционную деталь, готовую работать при разных температурах, в разных средах и с достаточно интенсивными нагрузками. Главным отличием продукции от остальных дополнений конструкций является их готовность долговременно принимать на себя максимальные нагрузки.

Виды, типы, классификации

Ввиду того что металлы являются практически самыми надежными и долговечными составляющими, конструкционные материалы изготавливаются в большей степени из них. Поэтому КМ классифицируются и распознаются по материалу, из которого были изготовлены. Зачастую из металлов предпочитают сталь из-за ее прочности, надежности и легкости в обработке.

- Металлические конструкционные материалы

За основу материалов берут сплавы, выполненные из стали, чугуна и железа. Данный вид имеет хорошую прочность, детали и элементы используются чаще других. Также используют сплавы с магнитными и немагнитными формами. Применяются цветные и не цветные сочетания металлов. Зачастую это алюминий, но в некоторых деталях возможно использование сплавов на его основе. Сплавы используют в том случае, когда деталь нужно деформировать и преобразовывать неоднократно. Из цветных также используют медь (бронзу), титан.

- Неметаллические конструкционные материалы

Неметаллические материалы стали использоваться гораздо позднее предыдущей группы. Развитие технологий помогло создать более дешевую альтернативу. При этом неметаллы также прочны и надежны. Неметаллические конструкционные материалы изготавливают из древесины, керамики, стекла и разных видов резины.

Композиционные материалы состоят из элементов, сильно отличающихся друг от друга по свойствам. Они позволяют создавать конструкции с заранее определенными характеристиками. Материалы применяют для повышения эффективности. Название состава задается материалом матрицы. Такие материалы все имеют основу. Композиты, имеющие металлическую матрицу – металлические, керамическую – керамические и так далее. Они созданы искусственным путем, материал, который получают на выходе, имеет новый комплекс свойств. Композиционные материалы могут включать в себя как металлические, так и с неметаллические составляющие.

Существует еще одна классификация, позволяющая распознать какой именно необходим материал для выполнения выбранной задачи – это разбор на виды по техническим критериям.

- Материалы с повышенной прочностью;

- Материалы, имеющие отличительные технологические возможности;

- Долговечные материалы (элементы, на эксплуатацию которых не влияют механические раздражители);

- Упругие конструкционные материалы;

- Неплотные материалы;

- Материалы устойчивые к природным воздействиям;

- Материалы, имеющие высокую прочность.

Сферы применения

Использование конструкционных материалов приходится на любую сферу, связанную со строением и производством. Наиболее широкий спектр в использовании получили электроэнергетическая, строительная и машиностроительная отрасли. Именно здесь собрание конструкций является первой частью для созидания большого проекта.

Характеристика конструкционных материалов: виды, свойства

Мир разнообразных конструкций - промышленных, строительных, бытовых - разнообразен и многогранен, но он немыслим без материалов, из которых эти конструкции создаются. Конструкционные материалы содержат небольшое количество неизбежных примесей, образовавшихся естественным путём, причём основная часть примесей присутствует там намеренно.

Что такое конструкционные материалы?

Они отвечают трём требованиям – имеют определённую структуру и уровень свойств, а также пригодны для изготовления каких-либо изделий. Вещества, имеющие жидкую или пастообразную консистенцию, в эту группу не входят.

Большинство материалов для конструкций производятся искусственным способом из специально обработанных или подготовленных составляющих. Некоторые материалы являются веществами природного происхождения, основные свойства которых при обычной обработке не изменяются.

Разновидности конструкционных материалов

Основные конструкционные материалы подразделяют на металлические и неметаллические. Первая группа включает в себя чёрные (сталь, чугун) и цветные металлы и сплавы. Вторая более разнообразна: туда входят:

- механические композиты (бетон, цемент);

- древесина;

- природный камень;

- пластмассы, которые могут существовать в виде изомеров – атомов, соединённых между собой разными видами химических связей.

К отдельной группе относят химические композиты, в структуре которых одновременно присутствуют атомы металлов и неметаллов. Достижения современного материаловедения ежегодно приводят к созданию принципиально новых типов конструкционных материалов. Свойства композитов зависят от устойчивости соединения нескольких природных или искусственных веществ, которые получены в определённых условиях. Каждый из конструкционных материалов имеет определённые свойства, соответственно которым устанавливаются области его рационального применения.

Из чёрных металлов и сплавов главнейшее значение имеет сталь и её сплав с графитом – чугун. В качестве цветных металлов наибольшее распространение получили алюминий, медь, никель, титан и их сплавы. Они востребованы практически во всех отраслях промышленного производства, аграрном деле, строительстве, связи.

Типовым представителем механических композитов считается бетон, состоящий из смеси цемента, таких заполнителей, как песок, гравий или щебень, а также воды. Параметры бетона зависят от соотношений, используемых при расчете смеси. Поэтому поставщики бетона обычно предоставляют свойства материала и результаты испытаний для каждого конкретного случая.

Древесина считается конструкционным материалом, если потребительские свойства позволяют использовать её для производства компактной, долговечной продукции. Например, деревья-кустарники, хотя и имеют структуру древесины, могут использоваться только в качестве сырья для лесохимической или целлюлозно-бумажной промышленности.

Природные камни – граниты, базальт, кварц, представляют собой вещества магматического происхождения, образовавшиеся много тысячелетий тому назад вследствие извержения пород из недр Земли с их последующим застыванием. Возможна механическая (резание, шлифовка) или термохимическая (литьё) обработка природного камня.

Пластмассы – обширный класс искусственных веществ, которые создаются в результате контролируемого прохождения химических реакций. Номенклатура применяемых пластиков обширна и ежегодно пополняется новыми представителями.

Рассмотрим классификацию конструкционных материалов более подробно.

Металлические

Включают материалы, полученные переработкой руд чёрных и цветных металлов. Самородные структуры – золото, железо, свинец – в первичном виде не используются, поскольку не обладают теми потребительскими характеристиками, которые необходимы для долговечного применения.

Ведущее место среди металлов принадлежит стали – сплаву железа с не более чем 2% углерода. Особенностями стали являются:

- достаточно широкий диапазон марок;

- возможность видоизменять характеристики под воздействием температуры;

- доступность добычи исходного сырья;

- способность к вторичной переработке.

Большинство металлических материалов может проявлять интерметаллидные свойства, образуя новые многокомпонентные соединения.

Поскольку все виды конструкционных материалов тверды, прочны и сохраняют свою форму при повышенных температурах (исключение составляют только олово и свинец, которые используются в качестве припоев), то основные области их применения – строительство, промышленность, средства связи, медицина.

Неметаллические

Получаются как природным, так и искусственным способом. Например, образование изделий из камня – это производство, основанное на переработке естественных заготовок. Остальные виды – керамика, дерево, пластик – получены в результате процессов с искусственно полученными веществами (например, с цементом для бетона), либо с природными компонентами (в частности, для изготовления керамики используют глину).

Процессы, которые необходимы для получения неметаллов:

- Добыча исходного сырья – руды, древесины, химических соединений, используемых для производства пластических масс и т.д.

- Подготовка сырья к переработке. Для неорганических ископаемых сюда входят технологии обогащения, для органических (древесина, пластик) – различные механо-термические превращения.

- Получение продукции и её отделка, например, окраска, нанесение декоративных или технологических покрытий.

Конечные показатели материалов органического происхождения могут сильно отличаться от свойств исходного сырья, в то время как продукты из неорганических компонентов в целом сохраняют свои эксплуатационные показатели.

Композиционные

Композиты образуются только искусственными способами, для чего применяются механические (измельчение, дробление, резка), химические, термические и комбинированные операции.

В число последних входят:

- нагрев;

- уплотнение;

- охлаждение;

- растворение.

Нагрев и охлаждение используются для облегчения последующего формоизменения, уплотнение (прессование) – для преобразования заготовок в конечную продукцию, растворение – для ускорения обработки компонентов.

Для получения продукции, основой которой являются высокомолекулярные органические вещества, используют управляемые химические реакции, а для создания композитных конструкционных материалов с особыми свойствами - методы с применением высоких энергий. В результате направленного энергетического воздействия, например, лазерного луча или плазмы, исходная структура веществ необратимо изменяется. В результате образуется продукция, свойства которой в природном виде воспроизвести невозможно. Это направление материаловедения за последние годы развивается наиболее интенсивно, поскольку техника и потребности современного общества требуют материалов, которые обладали бы сочетанием нескольких противоречивых характеристик: например, высокой прочностью при малом весе.

Свойства конструкционных материалов

Их подразделяют на три группы – механические, физические и эксплуатационные.

Физические свойства конструкционных материалов - это параметры, которые можно измерить. Механические свойства считаются показателем поведения материала при различных условиях его нагружения. Эксплуатационные свойства определяют потребительскую ценность материала, например, долговечность и износостойкость.

Обычно все виды свойств рассматривают совместно.

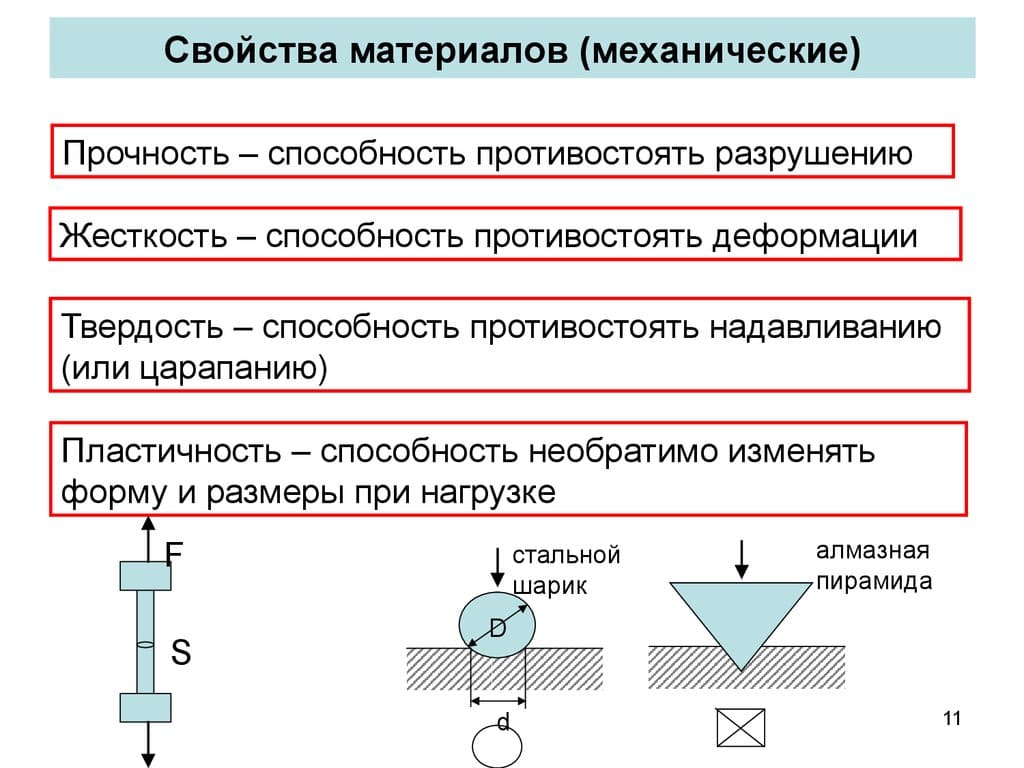

Механические свойства

Определяются химическим составом и внутренней структурой материала, например размером зерна или направлением волокон. На уровень этих свойств влияют условия обработки, особенно, если обработка сопровождается перестройкой внутренней структуры. Уровень механических свойств зависит от условий применения.

Многие механические свойства взаимозависимы: высокие характеристики в одной категории могут сочетаться с более низкими характеристиками в другой. Например, более высокая прочность может быть достигнута за счет более низкой пластичности. Таким образом, верное понимание среды, в которой работает изделие, приводит к выбору оптимального материала.

Основные механические свойства:

- предельное сопротивление внешним нагрузкам – растяжению, сжатию, изгибу, сдвигу;

- деформируемость без потери целостности;

- упругость;

- удельная вязкость разрушения.

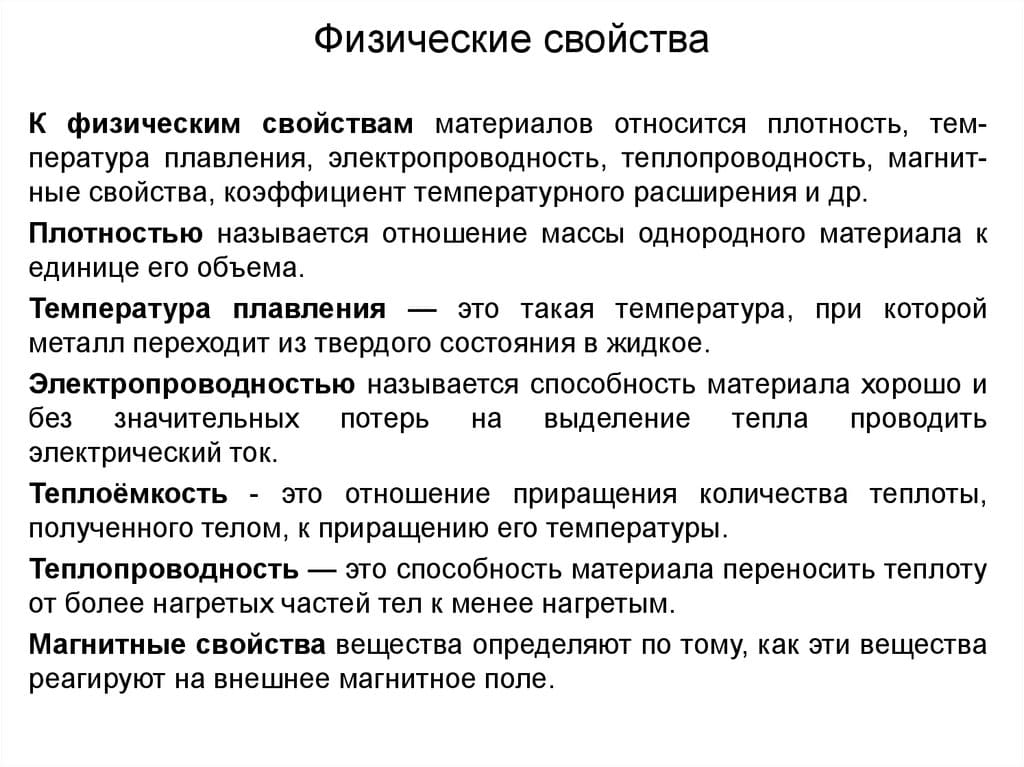

Физические свойства

Наряду с механическими определяют способность материала удовлетворять производственным требованиям, однако в большинстве случаев мало изменяются от условий внешней обработки.

Основные физические свойства:

- плотность;

- электропроводность;

- теплопроводность/теплоёмкость (иногда сюда же вносят температуропроводность);

- температуры перехода в различное структурное состояние;

- коэффициенты объёмного расширения.

Физические свойства могут измеряться непосредственно. Для каждого вида материала разработаны стандартные методики оценки, поэтому результат определяют узкие диапазоны значений. Выбор происходит обычно уже по заданным значениям физических параметров.

Технологические свойства

Используются для определения способности материала к обработке. Включают в себя пластичность и жёсткость, причём численные нормируемые параметры здесь отсутствуют. Технологические свойства конкретизируются для определённых условий обработки и устанавливаются исключительно по результатам испытаний на специализированном лабораторном оборудовании.

Эксплуатационные свойства

Необходимы для оценки долговечности/износотойкости изделия, которое изготовлено из данного конструкционного материала. Износостойкость - это мера способности материала противостоять контактному трению, которое может принимать различные формы:

- адгезию (сцепление;

- истирание;

- царапание, долбление;

- температурный износ.

Управление фактическими эксплуатационными показателями входит в число обязательных этапов конструирования детали или узла.

Химические свойства

Более значимы для материалов, состав которых может изменяться под влиянием внешних условий. К таким свойствам относят:

- стойкость против коррозии (для металлов);

- химическая стабильность (для пластика;

- инертность при воздействии внешних агрессивных сред.

Стабильность химических свойств имеет решающее значение при выборе типа композитов.

Конструкционная сталь пользуется сегодня огромным спросом. Она незаменима при изготовлении промышленных механизмов и возведении строительных конструкций, так как обладает высокой прочностью, пластичностью и сопротивляемостью к разрушению.

Используется данный материал и в других сферах человеческой деятельности. К примеру, из него производят детали для разного рода станков, горячекатаный рядовой прокат, пружины, рессоры, мелкие крепежные элементы и много чего еще. Однако при выборе конструкционной стали следует иметь в виду, что она бывает разных видов, у каждого из которых свои физические и химические характеристики.

Описание конструкционной стали

Конструкции и механизмы, применяемые в промышленности или строительстве, должны отвечать повышенным требованиям прочности. Для их изготовления применяется материал, обладающий особыми технологическими качествами. Использование металла с нужными свойствами – основа безопасной эксплуатации всей конструкции в разнообразных условиях. В соответствии с химическими, физическими и механическими характеристиками таким материалом может быть конструкционная сталь.

Ключевой особенностью такого металла является способность выдерживать постоянные и переменные нагрузки. Нередко от него ожидается также износостойкость или антикоррозийные свойства. Иногда выдвигаемым требованиям соответствует обычная углеродистая конструкционная сталь. Но в некоторых случаях ее качества необходимо дополнять или усиливать за счет легирования особыми химическими элементами.

Рекомендуем статьи по металлообработке

В структуру сталей этого типа входят такие полезные добавки, как железо, кремний, медь, марганец и другие вещества, однако главную роль в них играет углерод. Именно он наделяет конструкционный металл ключевыми свойствами и определяет степень его прочности. От концентрации этого элемента зависит устойчивость объекта к хладноломкости, его способность выдерживать производственные нагрузки и переносить различные погодные условия.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Конструкционная сталь делится на несколько классов в зависимости от уровня содержания в них вредных примесей – серы и фосфора. Чем он выше, тем ниже порог хладноломкости и красноломкости материала.

Существует классификация, где за основу берется концентрация в сплавах S и P:

- менее 0,05 % – это конструкционные стали обыкновенного качества;

- менее 0,035 % – качественные конструкционные стали;

- менее 0,025 % – высококачественные стали;

- менее 0,015% – особо высококачественные стали.

Классификации конструкционных сталей

Есть и другие способы классификации сталей такого типа. Если брать за основу российские марки, то можно выделить:

- Нелегированные углеродистые стали, произведенные в соответствии с ГОСТом 1050.

- Низколегированные конструкционные стали с добавлением углерода, изготовленные согласно ГОСТу 5058 – такой вид материала пользуется спросом в строительстве.

- Среднелегированные стали, регламентируемые стандартом ГОСТа 4543.

- Качественные рессорно-пружинные стали, требования к которым отражены в ГОСТе 14959.

- Специальные конструкционные – к этой группе относятся высоколегированные стали с антикоррозийными свойствами и особыми характеристиками. Руководство по их производству, как правило, определяется ТУ фирм-изготовителей. Химический состав таких материалов нередко позволяет относить их, скорее, к сплавам на основе железа, нежели к сталям.

Ключевым признаком, позволяющим отнести сталь к типу конструкционной, является доля углерода в составе готового сплава. Но с ее определением не все так просто: если минимальный показатель концентрации данного вещества в изделии указан четко и составляет 0,05 %, то максимальный представляет собой «плавающую» величину и варьируется между 0,7 % и 0,85 %. Стоит отметить, что в отдельных случаях такая же доля углерода в металле свойственна и инструментальным сталям.

Примером тому может служить сталь марки 60С2. Разные инженеры-металловеды относят ее то к рессорно-пружинным, то к инструментальным материалам. Эта же двойственность характерна таким маркам, как У7А, ШХ9 или 75Г.

В связи с этим для того, чтобы более четко обозначить верхний предел концентрации углерода в конструкционной стали, важно также обратить внимание на следующие характеристики:

- Диапазон текучести – максимальный показатель деформации сжатия, при котором объект не разрушается. Если он увеличен, то такой материал можно классифицировать как конструкционный, если нет – как инструментальный.

- Диапазон концентрации некоторых примесей в стали, попадающих в нее в процессе выплавки.

Еще одна классификация видов конструкционной стали, применяемая на производстве, основана на различии сплавов по части химических, физических и механических свойств. В нее входят следующие группы:

- углеродистые;

- низколегированные;

- легированные;

- автоматные;

- подшипниковые;

- пружинные;

- теплоустойчивые.

Выделенные группы отличаются не только по указанным свойствам конструкционного материала, но и по областям его использования.

Сферы применения конструкционной стали

Конструкционные стали, обогащенные углеродом, по праву можно считать универсальным материалом – их сфера применения распространяется от производства строительных конструкций и механизмов до деталей оборудования и машин. Такая многофункциональность этого вида сплава обусловлена комплексом его качественных характеристик.

Применение легированных конструкционных сталей имеет большое значение в области машиностроения, строительства, а также в производственных работах. Дело в том, что они обладают уникальными химическими, физическими и механическими свойствами. Эти характеристики материала определяются содержанием в сплаве того или иного вещества.

Свойства конструкционной стали низкой степени легирования позволяют использовать материал для производства локомотивов и вагонов для железнодорожного транспорта, трамваев или метрополитена, изготовления полевой и сельскохозяйственной техники, строительства инженерных конструкций и сооружений – словом, в условиях повышенной нестабильности нагрузок и температур.

Теплоустойчивая сталь способна выдерживать до +6 000 °С. Поэтому из нее изготавливают элементы приборов, работающие в течение длительного времени, а также детали, подвергающиеся постоянным нагрузкам и высокому термическому воздействию.

Из подшипниковой конструкционной стали выполняют элементы, подверженные точечным переменным нагрузкам – это места, где в одноименных механизмах шарики, ролики и беговые дорожки колец вступают в контакт.

Пружинная или пружинно-рессорная сталь применяется для изготовления пружин, рессор, сильфонов и т. д.

Из автоматной стали производят крупные партии мелких деталей и крепежей при помощи автоматических станков.

Достоинства и недостатки конструкционных сталей

Преимущества конструкционной стали раскрываются только после термической обработки изделий из данного сплава, поэтому их в обязательном порядке подвергают температурному воздействию. Главные плюсы такой процедуры:

- После закалки и отпуска детали из конструкционной стали ее способности к сопротивлению пластическим деформациям обостряются и даже превосходят в этом углеродистые сплавы (при одинаковой концентрации углерода).

- При одинаковых условиях конструкционный металл прокаливается сильнее, чем углеродистый. Поэтому внешние элементы большой толщины лучше выполнять именно из легированной конструкционной стали. Состав такого сплава должен позволять детали прокалиться насквозь.

- При термической обработке стали такого типа можно использовать «мягкие» охладители – масла. Эта технология значительно снижает риск появления трещин или коробления при закалке.

- После термообработки и процедуры легирования конструкционная сталь приобретает дополнительный запас вязкости, увеличивается порог ее хладноломкости. Так, оборудование с деталями из данного материала становится надежнее.

Недостатки конструкционной стали:

- Значительная часть изделий из этого материала подвержена обратимой отпускной хрупкости.

- После температурного воздействия конструкционный металл становится мягче, снижается его сопротивление усталости.

- В результате ковки и прокатки элементы из конструкционной стали приобретают строчечную структуру. Кроме того, в местах деформирования их свойства становятся неоднородными. Такой материал впоследствии с трудом поддается резке.

- В конструкционном материале, легированном никелем, могут образовываться флокены – светлые пятна в изломе. В поперечном разрезе они могут проявляться в виде трещинок разной направленности. Такое явление возникает за счет выхода водорода, растворенного в стали.

Выбор конструкционной стали по ее маркировке

Конструкционные металлы маркируются по сложной системе, включающей в себя множество обозначений. Рассмотрим ее подробнее.

Углеродистая сталь обыкновенного качества стандартно обозначается сочетанием букв «Ст» и цифры от 0 до 6 – они отражают номер марки. Затем идет описание степени раскисления: в спокойных сталях – «сп», полуспокойных – «пс» и кипящих «кп».Причем в конструкционной стали марки 0 степень раскисления не указывается, зато отражается содержание в ней фосфора (не более 0,07 %), серы (не более 0,06 %) и углерода (не более 0,23 %). Марки от 1 до 6 могут быть полуспокойными, а от 1 до 4 –кипящими. Доля С, Мn, Si, S, P в них строго прописана.

Согласно ГОСТу 1050–88 маркировка углеродистых качественных сталей включает двузначное число, говорящее о концентрации в нем углерода (в сотых долях процента): 0, 8, 10, 20, …60. Из такого обозначения очевидно, что, например, сталь 20 содержит 0,20 % углерода.

Углеродистые конструкционные стали тоже бывают спокойные, полуспокойные и кипящие, но перед первыми индекс не ставится. Так, можно встретить обозначения полуспокойных металлов: 08 пс, 10 пс, 20 пс, и кипящих: 08 кп, 10 кп, 20 кп.

Литая макроструктура углеродистых сталей обозначается заглавной буквой «Л» (сталь 60 Л).

Определяет маркировку легированных конструкционных сталей ГОСТ 4532–71. Так, она должна содержать буквенно-цифровое обозначение, отражающее химический состав материала:

- алюминий – Ю;

- бор – Р;

- ванадий – Ф;

- вольфрам – В;

- кобальт – К;

- кремний – С;

- марганец – Г;

- медь – Д;

- молибден – М;

- никель – Н;

- ниобий – Б;

- титан – Т;

- хром – Х.

Цифра, стоящая после буквы, обозначает приблизительную долю легирующих компонентов в сплаве. Если ее нет, значит, таких веществ в материале содержится не более 1 %.

Цифра, расположенная в самом начале маркировки, обозначает количество углерода в легированном материале (в сотых долях процента). Так, запись «30ХН3А» означает, что в данном сплаве содержится порядка 0,30 % С, около 1 % Сr и 3 % Ni. Заглавная «А» в конце записи отражает высокое качество стали. Особо высококачественные стали (которые получаются, например, путем электрошлакового переплава) маркируются буквой Ш – 30ХГС-Ш.

Некоторые группы конструкционных сталей содержат дополнительные обозначения в начале маркировки. Так, автоматные начинаются с буквы «А», строительные – с «С», подшипниковые – с «Ш» (ШХ15).

Автоматные стали характеризуются повышенной концентрацией кальция, селена, серы, теллура и фосфора. Согласно ГОСТу 1414–75 увеличенное содержание некоторых веществ должно обозначаться соответствующей буквой: кальций – «Ц», селен –«Е», сера – «А», свинец – «С». Двузначное число, стоящее перед буквами А, АС или АЦ говорит о концентрации углерода (в сотых долях процента). Например, автоматные стали с повышенным содержанием кальция – АЦ20, …, АЦ30ХН; селена – А35Е, А40ХЕ; серы – А11, А20,…, А40; свинца – АС14, АС40, …, АС45Г2.

Низколегированные конструкционные стали обозначают буквой «С» и числом, отражающим предел текучести (мегапаскаль), например, С235, С285,…, С590. В конце записи могут стоять заглавные «Д» – обозначающая усиление антикоррозийных свойств, «К» – отражающая специальный химический состав, или «Т» – говорящая об усилении прочности материала за счет термообработки.

Требования, которые выдвигает потребитель к свойствам конструкционной стали (химическим, физическим или механическим) выполняются за счет специфического состава сплава, подбора методик термического воздействия и способов упрочнения поверхности, а также качества металлургической обработки. Такой материал может быть представлен на рынке в формате проката, труб и пр.

Стоимость изделий из конструкционной стали в основном зависит от состава сплава и размеров детали.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: