Что такое литье металлов

Обновлено: 01.05.2024

Литье металла – это востребованный технологический процесс, который позволяет изготавливать металлические изделия нужной формы. Проводится отливка из разных сплавов, обладающих той или иной степенью жидкотекучести в расплавленном состоянии.

Такой способ выполнения позволяет выпускать качественную продукцию без применения громоздкого оборудования и огромного количества работников. На современном рынке эта технология пользуется огромным спросом, а также входит в десятку самых эффективных и применяемых в мире.

Общие сведенья

В процессе производства проводится заливка расплавленного материала в специальные формы. После охлаждения он принимает нужную форму и подвергается последующей обработке. Используются такие изделия в различных отраслях экономики:

- автомобилестроение;

- авиационная промышленность;

- машиностроение;

- стоматология;

- ортопедия;

- ювелирное производство.

Для разных видов сплавов используется определенная технология литья, позволяющая добиться нужных качеств в готовом изделии и избежать брака. Для литейного производства используются разные виды компонентов. Они обладают высоким показателем жидкотекучести. Это свойство сплава определяется:

- химическим составом;

- структурой металлического сплава;

- температурой плавления.

Наиболее востребованными в промышленности являются металлы, имеющие низкую температуру плавления, так как их производство менее затратное. Чем ниже температура плавления материала, тем легче производится его отливка.

Металлы для заливки

В нужную форму специалисты могут отлить любой подготовленный сплав в расплавленном состоянии. Проблема состоит в том, что каждый вид материала имеет свою особенную температуру плавления и разную степень жидкотекучести. Чаще всего в промышленном литье используются металлы с низкой температурой плавления.

Компоненты, пригодные для литья, разделяют на черные, цветные и редкоземельные.

К черным относятся сталь, литейный и ковкий чугун. Все остальные сплавы относят к цветным и редкоземельным.

Для каждого вида сплавов используются специальные методы литья, позволяющие изготавливать изделия из следующих материалов:

- стали;

- чугуна;

- алюминия;

- меди;

- латуни;

- золота;

- серебра;

- платины;

- никеля;

- титана;

- бронзы;

- магния.

За все время существования литейного производства было разработано много разных технологических решений с разными условиями отливки.

При отливке изделий из черных металлов используют 5 видов стали с разным содержанием углерода. Изделия с повышенной прочностью отливают из легированной стали.

Это самый распространенный материал, который используется для промышленной заливки.

Методы литья деталей

Для производства деталей станков и иной продукции высокоточного машиностроения используется обычный ковкий чугун и чугун перлитный, обладающей хорошей пригодностью к обработке.

Литейный чугун, который используется в разных сферах производства, делят на четыре вида:

- белый;

- серый;

- отбеленный;

- половинчатый.

Его отливка отличается низкой себестоимостью, сам материал имеет небольшую прочность и обрабатывается при помощи обычного резания.

Более прочным материалом для оливки считается чугун, в состав которого входит шаровидный графит.

Широко применяются для заливки сплавы цветных металлов, прежде всего медь и алюминий. Они отличаются высокой устойчивостью к коррозии и стоят недорого.

Самой дорогой считается технология производства титанового сплава, требующая соблюдения особенных условий заливки и остывания. Такой редкоземельный сплав используется для высокотехнологичных отраслей экономики, таких как авиакосмическая индустрия или медицина.

Сплавы драгоценных металлов используются при отливке ювелирных, медицинских изделий или деталей для электроники.

Литьё металлаСпособы отливки изделий из металлических сплавов

Современное литейное производство кроме традиционной технологии заливки жидкого металла в песчаные формы применяют и другие высокотехнологичные, производительные способы литья:

- вакуумный;

- центробежный;

- под давлением;

- центробежный;

- оболочковый;

- многократный;

- ртутный;

- по выплавляемым моделям;

- электрошлаковый.

Высокотехнологичные виды литья позволили создавать металлические изделия с определенными качествами при высокой производительности труда и минимальном браке.

Чаще всего сегодня в промышленных масштабах используются следующие технологии производства:

- в металлические формы (коколь);

- статическое литье;

- отливка под давлением;

- в оболочковые формы;

- в выплавляемые модели.

При выполнении статической заливки используются неподвижные формы, в которые разливают жидкий металл. Готовые изделия достают после того, как они остынут в неподвижной модели.

Производство титана

Для изготовления высокопрочных сплавов из титана и стали применяют вакуумную отливку, позволяющую снизить в металле содержание газов. Таким способом создают более плотную структуру металлического сплава с помощью плавления в вакууме. Затем горячий металл разливают в многократные емкости, в которых он остывает.

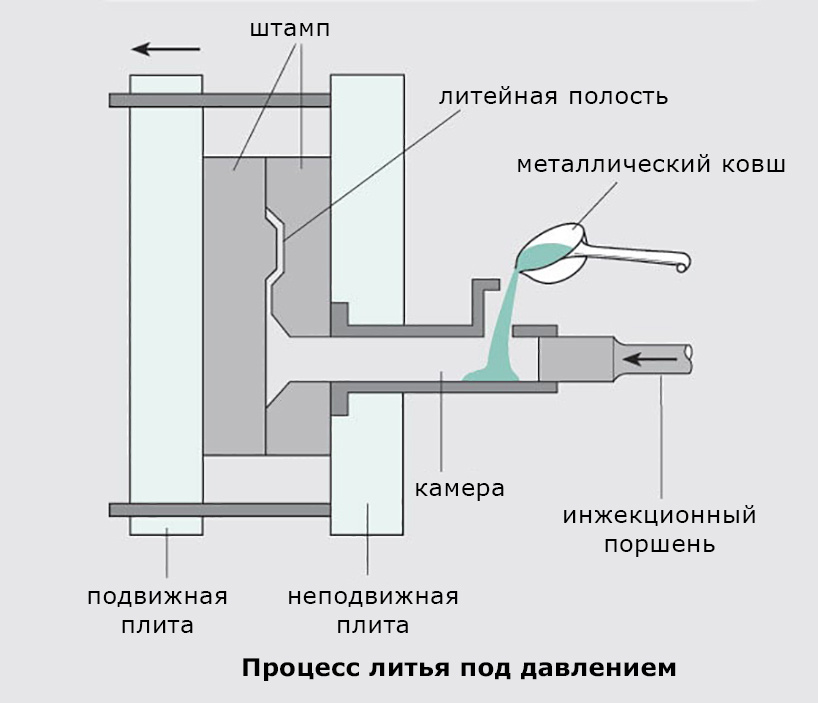

При введении технологии отливки под давлением применяется специальное оборудование, с помощью которого заполняют пресс-формы жидким металлом. Он подается под высоким давлением в диапазоне 7–700 МПа.

Такой способ производства выполняется машинами горячего или холодного прессования.

Выполняется эта технология для заливки алюминиевых, медных, цинковых и оловянно-свинцовых сплавов. Все эти металлы обладают низкой температурой плавления, что увеличивает технологические характеристики изделий из них.

Холодные и горячие способы литья под давлением позволяют получать изделие с идеально точными размерами и ровной поверхностью, которую не нужно после завершения процесса дополнительно обрабатывать.

Такая технология позволяет повысить производительность труда. А также она сокращает время всего технологического цикла, упрощает изготовление металлического изделия. У нее имеются также недостатки, к которым относится невозможность производить продукцию сложной конфигурации, так как они могут при вынимании из пресс-формы деформироваться. Таким способом производят только металлическую продукцию, имеющую небольшой диаметр.

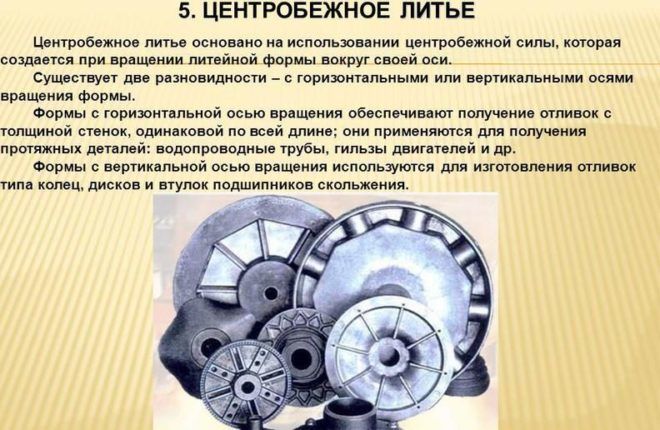

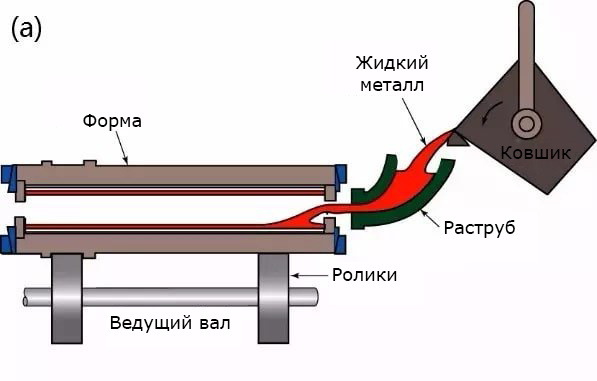

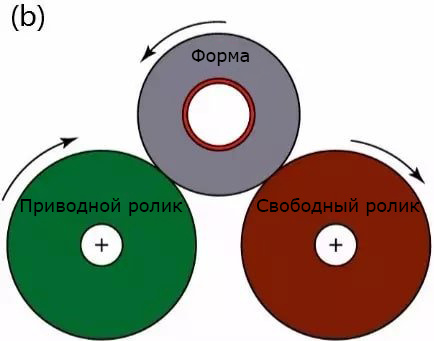

При центробежном литье применяются специальные вращающиеся в горизонтальной или вертикальной плоскости формы.

Действие центробежных сил обеспечивает равномерное заполнение всех полостей в отливочной форме. Внедряется такая технология отлива при производстве труб, втулок или металлических дисков. А также ее применяют при отливке ажурных ювелирных изделий.

Издержки процессов

Для уменьшения убыточности процесса обычные способы литья в одноразовые модели были модернизированы с созданием высокопрочных полимерных составов. Для этого стали производить отливку в оболочковые емкости, изготовленные из термореактивного порошкообразного полимера. Он при воздействии температуры превращается в твердую оболочку, формирующую жидкий сплав.

Таким способом отливаются радиаторы водяного и парового отопления, узлы автомобилей, станков, самолетов и других видов высокотехнологичных механизмов. Эта технология позволяет получать детали большого размера и любой сложной модификации.

Традиционной считается отливка в кокиль, когда используется прочная форма.

Из нее вытаскивается деталь после отвердения металла. Таким способом производят простые стальные изделия небольшого размера. Чаще всего в кокиль отливаются медные и алюминиевые сплавы с невысокой температурой правления.

Модель для них делается из жаропрочной стали или чугуна, имеющих боле высокую температуру плавления чем медь или алюминий.

К преимуществам такой технологии следует отнести:

- невысокую себестоимость производственного процесса и возможность его недорогой автоматизации;

- простоту исполнения;

- сохранность отливочных форм, которые используются неоднократно;

- точность параметров изготовленных изделий;

- качественную структуру металла, в которой не будет неметаллических частиц;

- гладкую поверхность изделия, которая получается при таком способе отливки.

Традиционная технология отливки по выплавляемым моделям сегодня усовершенствовалась благодаря появлению новейших материалов.

Если раньше модель для заливки сплава делали из дерева или иной органики, которая могла быть разрушена высокими температурами при выжигании, то сегодня используются легкоплавкие материалы, такие как парафин и стеарин.

Отливка по выплавляемым моделям применяется при отливке художественной продукции со сложной конфигурацией. Это затратная технология отлива, которая используется при создании памятников или иных художественных изделий.

Стальную емкость для такой заливки делают на основе моделей из легкоплавких материалов, она имеет точные размеры, а ее поверхность тщательно полируют.

Виды отливочных форм

Для литья металлов пускают в ход разные емкости, которые разделяют на песочные, применяемые только один раз во время оливки, а также многократные. Многоразовые отливочные емкости делают из разных материалов:

- чугуна;

- жаропрочной стали;

- огнеупорной керамики;

- графита.

Широко распространены чугунные кокили и изложницы. При изготовлении продукции из алюминия, меди и других цветных сплавов выполняют металлические формы из чугуна, меди и латуни.

Такое решение было принято давно, оно позволяет легко проводить подготовку материалов к основному процессу. Сам процесс длится недолго, модели выходят высокого качества. При выполнении этой технологии привлечение большого количества рабочих не требуется.

Металлические отливочные емкости бывают открытыми и закрытыми. Открытые – это изложницы, а закрытые – кокили. В закрытых емкостях имеется полость, повторяющая размеры выплавляемой детали. Заливка жидкого металла в них проводится через специальное отверстие.

Оболочковые отливочные емкости используются при заливке сплавов цветных и драгоценных металлов, а также изделий из стали. Для отливки сплавов цветных металлов их делают из порошкообразного диоксида кремния или гипса.

При изготовлении продукции из золота, платины и серебра пресс-форму делают из легкоплавкого материала, который заполняется ртутью, парафином или пластмассой, что позволяет создавать продукт сложной конфигурации небольшой толщины.

Настолько щепетильная работа требует от всего персонала высокой точности и квалификации. Каждый этап производства проводится в оптимальных условиях, способствующих выходу только качественной продукции.

Различные виды литья металлов преимущества и недостатки [Часть 2]

Литье металла - это процесс, имеющий древние корни, на протяжении всей истории металлическое литье использовалось для изготовления инструментов, оружия, скульптур и религиозных предметов. Для литья металлов пускают в ход разные емкости, которые разделяют на песочные, применяемые только один раз во время оливки, а также многократные. В современном литейном производстве кроме традиционной технологии заливки жидкого металла в песчаные формы применяют и другие высокотехнологичные, производительные способы литья, давайте рассмотрим некоторые из них.

Примечание: первую часть данной статьи вы можете найти в нашем блоге.

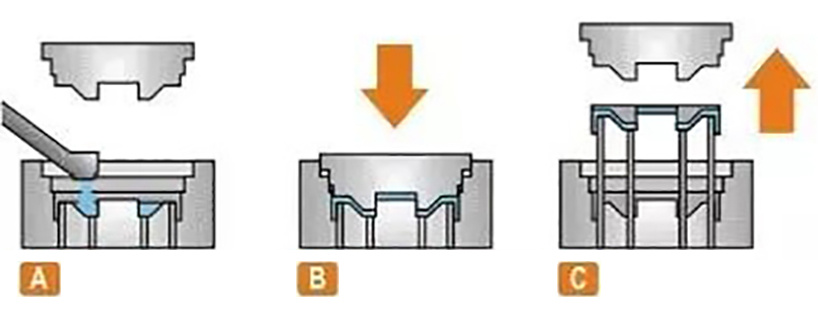

6) Гравитационное литье

Это метод литья, при котором жидкий металл под действием силы тяжести заливается в металлическую форму, охлаждается и застывает в форме для получения отливки.

Технологический процесс:

Преимущества:

- Металлическая форма обладает большой теплопроводностью и теплоемкостью, быстрой скоростью охлаждения, плотной структурой отливки, а механические свойства примерно на 15% выше, чем у песчаного литья.

- Она позволяет получать отливки с более высокой точностью размеров и более низкой шероховатостью поверхности, и имеет хорошую стабильность качества.

- Сама металлическая форма не является воздухопроницаемой, необходимо принять определенные меры для удаления воздуха и пор, образующегося в полости песчаного ядра.

- Металлическая форма не имеет уступов, и трещины легко возникают, когда отливка затвердевает.

- Металлические формы имеют более длительный производственный цикл и более высокую стоимость. Поэтому хороший экономический эффект может быть достигнут только при массовом производстве.

Область применения: подходит для крупномасштабного производства отливок из цветных сплавов, таких как алюминиевые и магниевые сплавы сложной формы, а также чугунные и стальные металлических отливок и слитков.

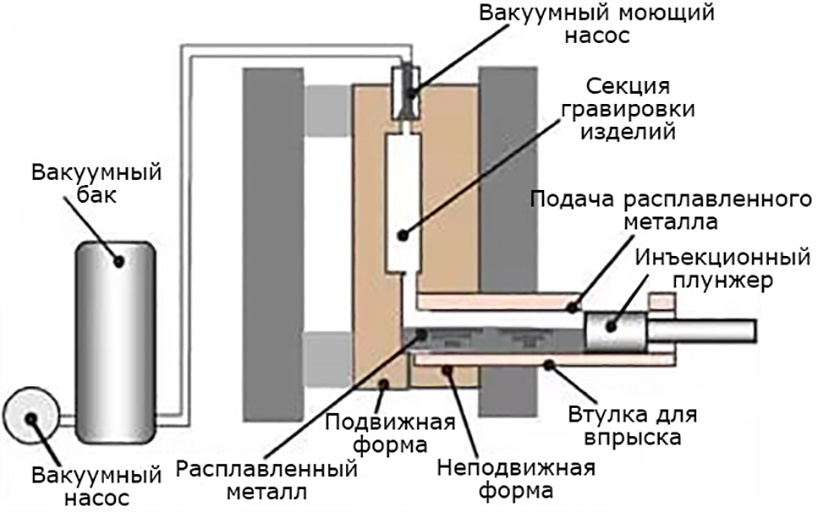

7) Вакуумное литье под давлением

Вакуумное литье под давлением это усовершенствованный процесс литья под давлением, который улучшает механические свойства и качество поверхности литых деталей путем удаления или значительного уменьшения пор и растворенных газов в литой детали за счет извлечения газа в полости литейной формы во время процесса литья.

- Данный метод позволяет устранить или уменьшить воздушные отверстия внутри литейной формы, улучшить механические свойства и качество поверхности литейной формы, а также характеристики покрытия.

- Для снижения обратного давления полости можно использовать более низкое удельное давление и сплав с плохими характеристиками литья. Можно отливать под давлением более крупные отливки с помощью небольших станков.

- Это улучшает условия заполнения, позволяет отливать более тонкие отливки.

- Структура уплотнения формы сложная, изготовление и установка затруднены, в связи с чем стоимость высокая.

- Если метод вакуумного литья под давлением не контролируется должным образом, эффект будет не очень значительным.

8) Литье выдавливанием

Это метод затвердевания жидкого или полутвердого металла под высоким давлением и текучей формовки для непосредственного получения изделия или заготовки. Его преимуществами являются высокий коэффициент использования жидкого металла, простота процесса и стабильное качество. Это энергосберегающая технология формовки металла с потенциальными перспективами применения.

Литье под прямым давлением: Распыление краски, литье сплава, зажим формы, повышение давления, поддержание давления, сброс давления, разделение формы, извлечение заготовки из формы и возврат в исходное положение.

Литье под давлением с косвенным выдавливанием: нанесение покрытия распылением, зажим формы, подача, заполнение, повышение давления, поддержание давления, сброс давления, разделение, извлечение заготовки из формы, возврат в исходное положение.

Технические характеристики:

- Данный метод может устранить внутренние поры, усадку и другие дефекты.

- Низкая шероховатость поверхности и высокая точность размеров.

- Это может предотвратить возникновение трещин отливки.

- Легко реализовать механизацию и автоматизацию.

Область применения: Его можно использовать для производства различных типов сплавов, таких как алюминиевый сплав, цинковый сплав, медный сплав, чугун с шаровидным графитом и т. Д.

9) Литьё по газифицируемым моделям

Что такое литьё по газифицируемым моделям?

Это новый метод литья, при котором используется модель, изготовленная из материала, который газифицируется при заливке расплавленного металла в литейную форму. Самым распространённым материалом для моделей является пенополистирол. После очистки и сушки огнеупорного покрытия, его закапывают в сухой кварцевый песок для вибрирования. Заливка производится под отрицательным давлением для испарения модели, жидкий металл занимает место модели и формируется после затвердевания и охлаждения.

- Высокоточное литье, без песчаной сердцевины, сокращающее время обработки.

- Отсутствие разделительной поверхности, гибкая конструкция и высокая степень свободы.

- Чистое производство без загрязнения.

- Сокращение инвестиционных и производственных затрат.

Область применения:Данный метод подходит для производства прецизионных отливок различных размеров со сложной структурой. Ограничений по типам сплавов и производственным партиям нет.

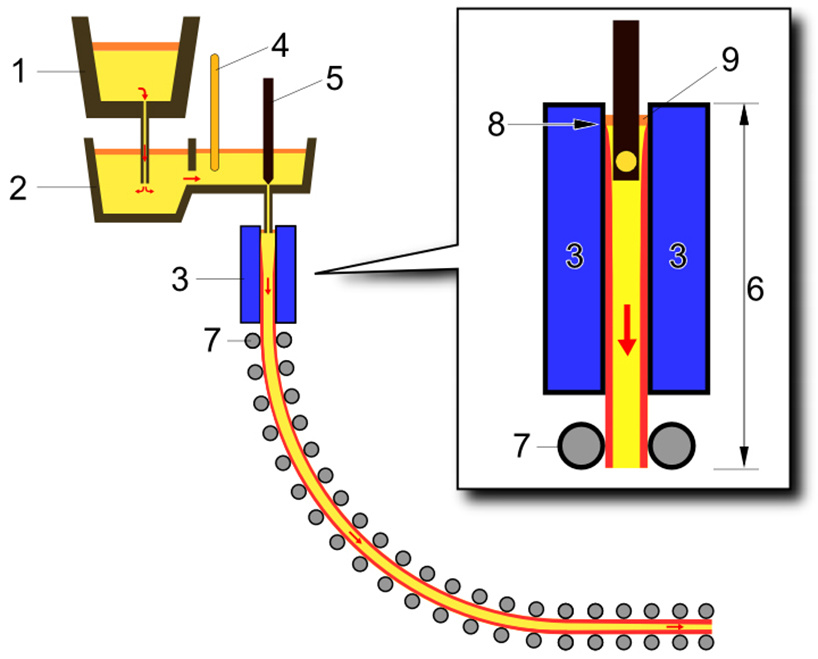

10) Непрерывное литье

Что такое непрерывное литье

Это передовой метод литья. Его принцип заключается в непрерывной заливке расплавленного металла в специальную металлическую форму, называемую кристаллизатором. Затвердевшая отливка непрерывно вытягивается из другого конца кристаллизатора, при этом можно получить отливку любой длины.

Схема установки непрерывного литья. 1 — Ковш подачи жидкого металла. 2 — Промежуточный ковш. 3 — Кристаллизатор. 4 — Заслонка. 5 — Стопор. 6 — Зона кристаллизации. 7 — Тянущие ролики. 8 — Зона начала кристаллизации. 9 — Подача охлаждающей воды.

- Благодаря быстрой скорости охлаждения металла, кристаллическая структура получается плотной и однородной, а механические свойства хорошими.

- Экономия металла и повышение производительности.

- Упрощенные процедуры, исключающие моделирование и другие процедуры, что позволяет снизить трудоемкость и значительно уменьшить требуемую производственную площадь.

- Производство непрерывного литья легко реализует механизацию и автоматизацию и повышает эффективность производства.

Область применения: Непрерывное литье может использоваться для литья стали, чугуна, медных сплавов, алюминиевых сплавов, магниевых сплавов и других длинномерных отливок с постоянной формой поперечного сечения, таких как слитки, прутковые заготовки, трубы и т.д.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Различные виды литья металлов преимущества и недостатки [Часть 1]

Литье это производственный процесс во время которого жидкий металл заливается в полость формы, которая соответствует форме и размеру детали. Затвердевшая часть также известная как отливка, выбрасывается или выламывается из формы для завершения процесса. На результат процесса влияет множество факторов, например такие как: скорость заливки, скорость охлаждения во время затвердевания, температура формы во время заливки, материал и толщина покрытия штампа и д.р.

Характеристики процесса:

- Можно производить детали любой формы, особенно детали со сложной формой внутренней полости.

- Сильная адаптивность, неограниченные типы сплавов и почти неограниченный размер отливки.

- Широкий источник материалов, отходы могут быть переплавлены, инвестиции в оборудование низкие.

- Высокий процент брака, низкое качество поверхности и плохие условия труда.

10 видов металлического литья металлов:

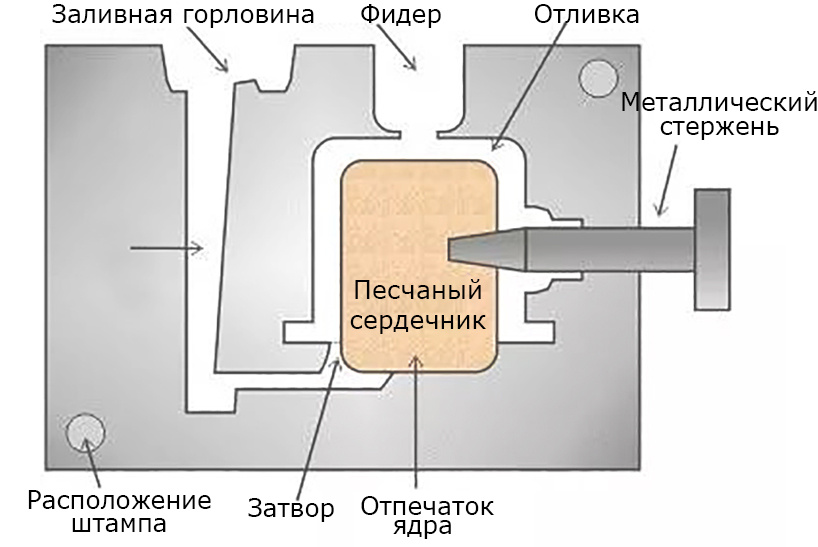

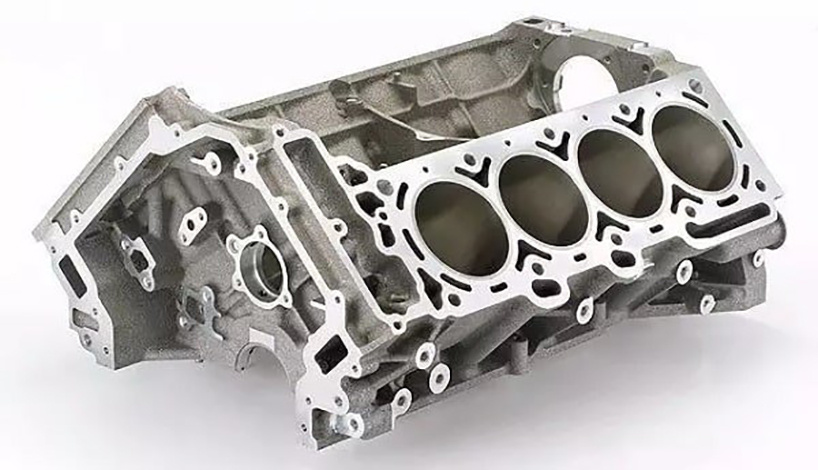

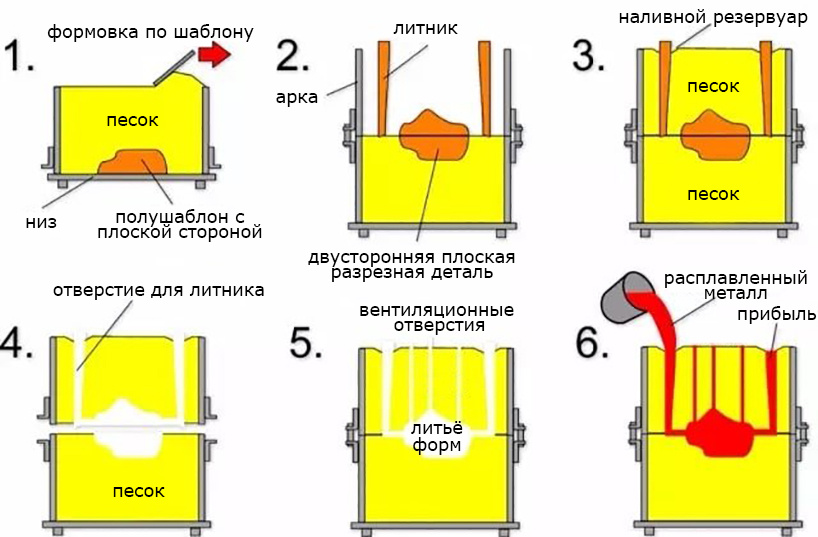

Что такое литье в песок

Детали из стали, железа и большинства цветных металлов и сплавов могут быть получены методом литья в песчаную форму.

Литьё в песчаные формы

Технические характеристики:

- Подходит для изготовления заготовок сложной формы, особенно со сложной внутренней полостью;

- Широкая приспособляемость и низкая стоимость;

- Для некоторых материалов с плохой пластичностью, таких как чугун, литье в песчаные формы является единственным процессом формования для изготовления деталей или заготовок.

Область применения: Блок автомобильного двигателя, головка блока цилиндров, коленчатый вал и другие отливки.

2) Литье по выплавляемым моделям

Что такое литье по выплавляемым моделям (инвестиционное литье)?

Способ литья, который обычно означает изготовление шаблона из легкоплавких материалов (парафин, воск и др.) последующей запрессовки в пресс форму, поверхность шаблона покрыта несколькими слоями огнеупорных материалов, изготавливается точная модель изделия и литниковая система.

- Высокая точность размеров и геометрическая точность;

- Высокая шероховатость поверхности;

- Можно отливать сложные отливки, а список литейных сплавов не ограничены.

Недостатки: сложные процедуры и высокая стоимость

Область применения: данный метод подходит для производства мелких деталей сложной формы, с высокими требованиями к точности, или для другой обработки, которую трудно выполнить, например, лопаток турбинных двигателей.

3) Литьё металлов под давлением

Металлическая жидкость под высоким давлением с большой скоростью подается в полость прецизионной металлической формы, затем металлическая жидкость охлаждается и затвердевает под давлением, образуя отливку.

- Металлическая жидкость подвергается высокому давлению, высокая скорость потока во время литья под давлением.

- Хорошее качество продукции, стабильный размер и хорошая взаимозаменяемость.

- Высокая эффективность производства, формы для литья под давлением можно использовать много раз.

- Данный метод подходит для массового производства с хорошими экономическими преимуществами.

- При данном методе литья есть склонность к образованию мелких пор и усадке.

- Детали, отлитые под давлением, имеют низкую пластичность и не должны применяться для работы под ударной нагрузкой и вибрацией.

- Невысокая стойкость пресс-форм, особенно при литье сплавов с высокой температурой плавления (сталь, чугун, медные сплавы).

Область применения: литье под давлением сначала применялись в автомобильной промышленности и приборостроении, а затем постепенно распространились на различные отрасли, такие как сельскохозяйственное машиностроение, станкостроение, электронная промышленность, национальная оборонная промышленность, компьютеры, медицинское оборудование, часы, фотоаппараты и бытовая техника.

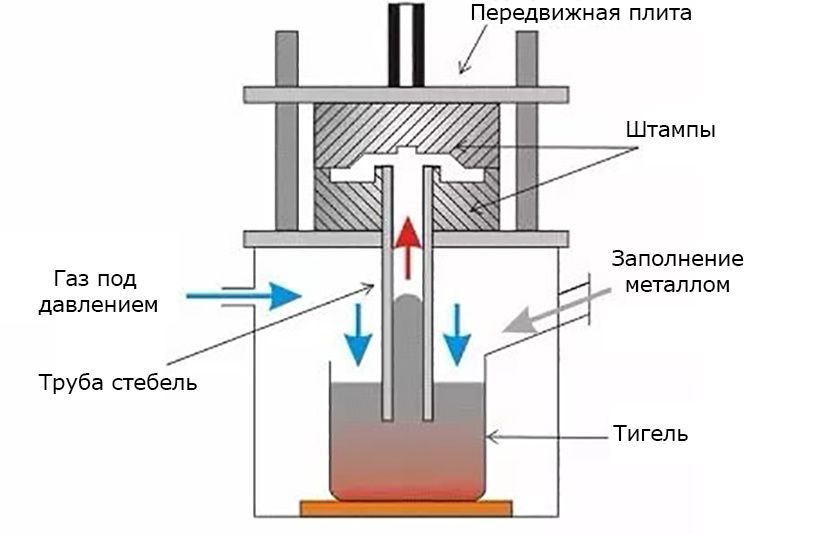

4) Литье под низким давлением

Литье под низким давлением (Кокильное литье)

На жидкий металл, находящимся в форме подается давление (0,02 - 0,06 МПа) под воздействием которого металл по металлопроводу поднимается вверх и заполняет полость литейной формы.

- Давление и скорость во время заливки можно регулировать, поэтому его можно применять для различных литейных форм (таких как металлические формы и песчаные формы), литья различных сплавов и отливок различных размеров.

- Применяется донно-инжекционное заполнение, заполнение металлической жидкостью стабильно, и нет явления разбрызгивания, что позволяет избежать вовлечения газа и эрозии стенки формы и сердцевины, что улучшает квалификацию отливок.

- Отливка кристаллизуется под давлением. Отливка имеет плотную структуру, четкие контуры, гладкую поверхность и высокие механические свойства. Это особенно полезно при литье крупных тонкостенных деталей.

- Устраняет необходимость заполнения стояка и повышает коэффициент использования металла до 90 - 98%.

- Низкая трудоемкость, хорошие условия труда, простое оборудование, легко осуществить механизацию и автоматизацию.

Область применения: В основном используется в традиционных изделиях (головка цилиндра, ступица, рама цилиндра и т.д.).

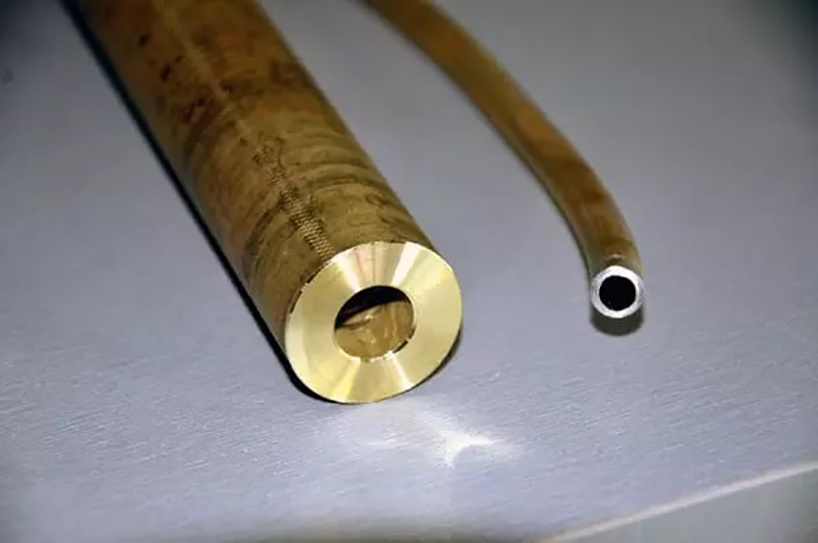

5) Центробежное литье

Центробежное литье

Это метод литья, при котором расплавленный металл заливается во вращающуюся форму, а форма заполняется и затвердевает под действием центробежной силы.

- Почти отсутствует расход металла в системе заливки и в системе стояка, что повышает производительность процесса.

- При производстве полых отливок можно отказаться от стержня, что позволяет значительно улучшить способность заполнения металлом при производстве длинных трубчатых отливок.

- Отливка имеет высокую плотность, малое количество дефектов, таких как поры и шлаковые включения, и высокие механические свойства.

- Легко производить составные металлические отливки стволов и рукавов.

- Существуют определенные ограничения при использовании в производстве отливок специальной формы.

- Диаметр внутреннего отверстия отливки не точен, поверхность внутреннего отверстия шероховатая, качество низкое, припуск на обработку большой.

- Отливка подвержена сегрегации по удельному весу.

Область применения: Центробежное литье впервые было использовано для производства литых труб. Процесс центробежного литья применяется в металлургии, горнодобывающей промышленности, транспорте, ирригационном и дренажном оборудовании, авиации, автомобилестроение и других отраслях промышленности где используют процессы центробежного литья для производства отливок из стали, чугуна и цветных углеродистых сплавов. Среди них наиболее распространено производство центробежно-литых чугунных труб, гильз цилиндров двигателей внутреннего сгорания и втулок валов.

Технологические особенности литья стали

Сталь – один из наиболее распространённых в глобальной промышленности строительных материалов. Она используется в металлообрабатывающей, автомобильной, пищевой, строительной и многих других отраслях. Иными словами, сегодня трудно представить жизнь без стальных деталей, присутствующих в каждом доме. Литье стали – это сложный технологический процесс, начавший активно развиваться и совершенствоваться ещё в XIX в.

Значение стали в мировой индустрии

Мировая сталелитейная промышленность – одна из самых развитых отраслей металлургии. Несмотря на недавний спад производства в связи с финансовым кризисом 2012 года, литье стали получило новый толчок и сейчас стремительно набирает обороты. Ежегодный спрос на этот метод неуклонно растёт в связи с тенденциями к урбанизации и индустриализации. Основные покупатели стальных изделий – страны с хорошо развитой инфраструктурой и промышленностью. Производство стали в мире составляет около 90% от объёма всех металлов.

Сталь широко применяется в строительстве дорог, зданий и инфраструктурных сооружений: самые крупные стадионы, аэропорты и мосты имеют, как правило, стальной скелет. Болты, гвозди и винты также изготовлены методом отливки стали в специальные формы. Несмотря на растущую долю алюминия на мировом рынке, литье стали ещё долго не сдаст свои позиции. В то же время сталелитейное производство характеризуется цикличностью, а, следовательно, и относительной нестабильностью.

Характеристика стали

Своим появлением сталь обязана железу – это сплав железа (Fe) с определённым содержанием углерода (C). Доля последнего в смеси должна варьироваться в пределах от 0,1 до 2,14%. Причём сплавы, содержащие более 0,6% углерода в своём составе, получили название «высокоуглеродистые». Такие материалы отличаются особенной прочностью, так как углерод придаёт стали твёрдость и снижает её пластичность. Если содержание углерода превышает отметку в 2,14%, то материал относится к чугунам.

В процессе литья стали в сплав могут быть добавлены так называемые легирующие элементы (вольфрам, ванадий, марганец, хром, титан, кобальт и другие). Эта процедура направлена на то, чтобы придать конечному материалу нужные свойства, такие как прочность, пластичность, обрабатываемость и т. д. При этом массовая доля содержания железа должна оставаться на уровне не менее 45%.

Вне зависимости от способа получения стали, материал содержит небольшое количество примесей марганца, фосфора, серы и кремния. Эти элементы способны негативно влиять на здоровье человека, поэтому сталь не относится к высокоэкологичным материалам.

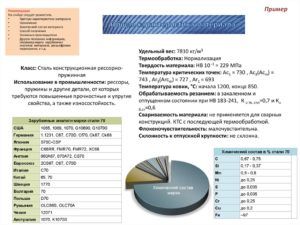

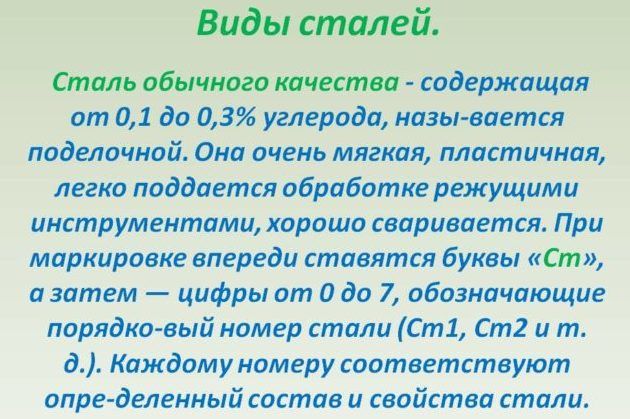

Разновидность сталей

Есть несколько общепризнанных классификаций литья стали в зависимости от критерия оценки. По качеству и способу производства стали подразделяются на:

- обыкновенного качества;

- качественные;

- повышенного качества;

- высококачественные.

Отношение к той или иной категории определяется процентом содержания вышеупомянутых вредных примесей и соответствием технологическим и механическим характеристикам. Каждый из видов имеет свою сферу применения. По химическому составу стальные сплавы делятся на:

- Углеродистые, предназначенные для статических нагрузок. Внутри себя группа делится на низко-, средне- и высокоуглеродистую сталь.

- Легированные, содержащие дополнительные элементы, влияющие на физические свойства материала.

Классификация

Кроме того, существует классификация по способу применения стали:

- Строительная – обыкновенный материал с хорошей свариваемостью.

- Конструкционная – характеризуется высоким содержанием углерода, подходит для каркасов, кровельных работ, изготовления рельсов.

- Инструментальная – применяется для режущего инструмента (резец, стамеска, долото, сверло, напильник и др.).

- Легированная – универсальная смесь со специальной примесью. Подвид – низколегированная сталь для суровых климатических условий.

- Сталь особого назначения используется в точном судостроении и электротехнике.

Свариваемость – ещё один важнейший критерий для литья стали, ставший основанием для разделения сплавов на группы. Это свойство определяется способностью к раскислению:

- Спокойные – полностью раскисляются, содержат минимальное количество неметаллических примесей.

- Полуспокойные, схожие со спокойными по качеству.

- Кипящие – неокисленные стали с высоким процентным содержанием неметаллических компонентов.

Для удобства была введена специальная маркировка, которая позволяет определить, к какому виду относится тот или иной сплав и какими основными характеристиками он обладает. Важно помнить, что общемировой системы нет, и у каждой страны она своя. Так, на территории России принято придерживаться численно-буквенных обозначений.

Основные процессы и технологии литья стали

С развитием промышленности спрос на более устойчивый к внешним воздействиям материал возрастал, и перед человеком встала задача создать его, имея в арсенале лишь научные догадки и оборудование, оставлявшее желать лучшего. Благодаря пытливости учёных было разработано множество способов выплавки стали. Процесс состоит из нескольких этапов.

Плавка

С открытия стали как строительного элемента прошло несколько веков, в течение которых было запатентовано и реализовано множество методов литья. С недавнего времени она стала плавиться в основном несколькими способами. Большую их часть объединяет принадлежность к электроплавильным способам обработки металла. Электропечи – лучшие на сегодня агрегаты, позволяющие наиболее быстро и качественно выплавить смесь, точно настроив температуру плавления и заливки.

Первый метод – дуговые электропечи. В качестве источника тепла используется электрическая дуга с рабочим напряжением до 600 В и силой тока до 10 кА. Длина дуги регулируется, а также печь оснащена огнеупорным кожухом и рабочим окном для контролирования плавильного процесса. Ёмкость дуговой печи может достигать 400 т.

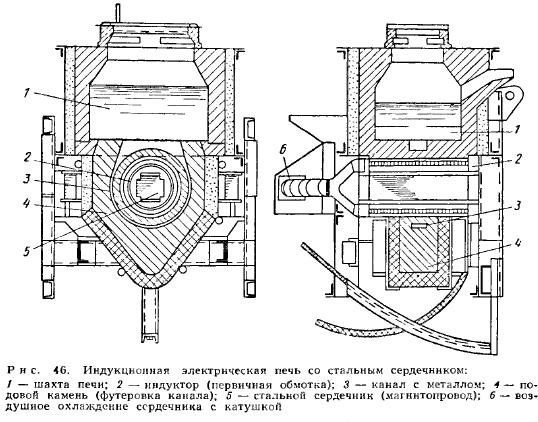

Второй востребованный метод обработки стали – индукционные электропечи. Эти агрегаты подразделяются на конструкции с сердечником и без. Первая группа – печи низкой частоты, которые состоят из шахты и каналов, охватывающих сердечник и первичную обмотку трансформатора (индуктор). Залитый в канал жидкий металл провоцирует создание вторичного витка с мощным электрическим током, чья энергия трансформируется в тепловую. Материал быстро нагревается, что значительно экономит сырьё и электроэнергию. Дополнительное преимущество агрегата – отсутствие необходимости чистить каналы после предыдущей отливки.

Дополнительные методы

Индукционные печи без сердечника – это воздушные трансформаторы, принцип работы которых основан на поглощении выделяемой электромагнитной энергии загруженной в тигель шихтой (металлическим сырьём). Печи данного типа подразделяются на оборудование промышленной частоты (50 Гц) и высокочастотные (более 500 Гц).

Электричество позволяет быстро нагреть форму, поэтому в вышеперечисленных агрегатах выгодно изготавливать легированную сталь. Однако не меньшей популярностью пользуются такие способы как кислородно-конвертерный и мартеновский процессы.

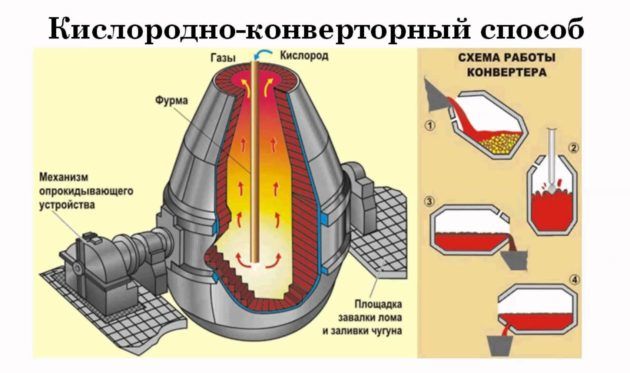

Кислородно-конвертерный метод предусматривает литье стали из чугуна посредством окисления его примесей при помощи продувания кислородом. Система отличается простотой и высокой скоростью производства. Температура в камере поддерживается самим процессом окисления, обычно она составляет около 1600 °C.

Мартеновский процесс уходит корнями глубоко в историю – лишь в 1864 году удалось добиться температурных показателей, необходимых для срабатывания химических реакций. Тем не менее, ввиду относительной простоты реализации способ и по сей день широко используется.

Внутри себя процесс плавки также традиционно подразделяется на 3 основных этапа:

- Нагревание шихты и её расплавление.

- «Кипение» ванны – нагревание до максимальных температур для интенсивного окисления.

- Раскисление – на этом же этапе при необходимости проводится легирование.

Отливка сплава

После того как внутри печи или камеры произошло нагревание, расплавление и трансформация сырья в стальной сплав, его необходимо отлить в формы. Это происходит благодаря так называемой литниковой системе. Она является совокупностью каналов и резервуаров для подвода металла к форме для отливки.

Существуют различные типы форм для отливки стали, самые распространённые из них:

- песчаные формы для отливки – одноразовые, изготавливаются из смеси кварцевого песка, огнеупорной глины и каменноугольной пыли с опилками;

- оболочковые формы для отливки – обеспечивают герметическую точность, автоматизируют производство отливки, слитки получаются менее шероховатыми;

- выплавляемые формы для отливки – применяются для изготовления деталей высокой точности и любой сложности.

Каждый из видов форм для отливки обладает и достоинствами, и рядом недостатков, поэтому выбор в пользу того или иного способа осуществляется с учётом специфики производства конкретного изделия. Так, песчаные формы – это дёшево, но некачественно, в то время как литье стали с использованием выплавляемых моделей гарантирует высокую точность, но далеко не всегда оправдывает высокую себестоимость.

Был разработан самый экономичный способ отливки стальных слитков, получивший название «непрерывный» – получившийся сплав из ковша поступает в промежуточную форму для отливки, а оттуда – в медный кристаллизатор, где он начинает медленно затвердевать. На выходе слиток захватывается специальными тянущими роликами и дополнительно охлаждается водой. Скорость вытягивания стали из кристаллизатора составляет около 1 м/мин, после чего получившийся профиль режется на куски нужных размеров при помощи ацетиленокислородного лезвия.

Выводы

Сталелитейное производство обладает огромным промышленным потенциалом, так как спрос на литье стали ежегодно растёт. Совершенствование уже имеющихся технологий позволит создавать ещё более качественные элементы с нестандартными физическими свойствами.

Видео по теме: Литье по выплавляемым моделям

Отливка

Отливка — продукция, полученная способом заливки жидкого сплава в литейные формы, в которых, после охлаждения и затвердения, происходит формирование. Она может быть полностью законченным изделием либо требовать дальнейшей механической обработки.

Подразделяется на следующие виды:

- полуфабрикаты – это чушки, которые в дальнейшем требуют прохождения процесса переработки;

- слитки, обработка которых проводится давлениям;

- фасонные отливки – обрабатываются с помощью резания;

- готовая продукция, которая не требует никакой механической обработки, только очищается либо окрашивается декоративной краской.

Для получения отливок используется множество разновидностей металла и сплавов, стекло, пластмасса, воск и другой исходный материал. Около 80% заготовок получаются методом литья в песчаные формы, но полученная таким образом отливка перед отправкой заказчику требует обязательной обработки.

Литейное производство позволяет получить заготовки высокой точности даже с самой сложной конфигурацией, при этом пропуски, требующие обработку - незначительные. Технология получения отливок выбирается с учетом их размеров и способа производства.

Разделяют три группы получения отливок:

1) в разовых формах;

2) по растворяемым моделям;

3) отливка в формах полупостоянного и комбинированного типа, сделанных из огнеупорных материалов:

Это основные виды литья, но на практике применяются и комбинированные варианты.

Литье металлов

Литье металлов – производственный процесс, основанный на технологии заливки расплавленного, горячего металла в специальные литейные формы, в результате которого получают литые заготовки - отливки. Полость формочек повторяет конфигурацию будущих заготовок и представляет собой рабочую часть литейной формы, куда поступает жидкий металл. Здесь будущие заготовки охлаждаются, затвердеют и получают вид конечной продукции. До поставки потребителю алюминиевые отливки проходят механическую обработку (токарные работы, фрезерование, шлифование и полировка).

Такой способ применяется для получения алюминиевых отливок, которые за счет уникальных химических свойств используются во многих сферах: в приборостроении, в строительстве, в автомобилестроении, мебельном производстве (фурнитура и декоративные детали) и пр. Для их получения применяются различные технологии, выбор которых зависит от размеров, конфигурации и других показателей, требуемых от конечной продукции.

Литье в песчаные формы

Литье отливок в песчаные формы — самый распространенный и дешевый способ литья. Начальным этапом этого метода является изготовление литейной модели. Раньше делали ее из дерева, но в современном производстве изготавливают пластиковые формочки. Модель засыпается специальной смесью из песка и связующего, который уплотняется прессованием. Литье отливки осуществляется путем заливки расплава в образовавшиеся полости через специальные отверстия. После остывания, форму разбивают и вынимают ли в дальнейшем обязательно проходят переработку.

В современном производстве технология литья в песчаные формы осуществляется применением вакуумных форм, которые заполняются песком. Чтобы получить форму, используют металлическую опоку, которая состоит из двух бездонных коробов, которые засыпаются песком и утрамбовываются. На поверхности разъема снимается отпечаток будущей модели, соответствующей форме отливки. Соединяя две формы, осуществляется заливка расплава.

Литье в кокиль

Это наиболее качественный способ литья отливки, который осуществляется с помощью разборной металлической формы. После застывания кокиль используется повторно. Но делается это после его очистки. Особенностью данного метода заключается в том, что затвердение жидкого расплава происходит без какого-либо внешнего воздействия. Полученные таким образом изделия обладают мелкозернистым, плотным строением, обеспечивающим герметичность и хорошие механические показатели.

Кокиля используются для получения отливок из разных сплавов, чаще всего алюминиевых и магниевых, обладающих невысокой температурой плавления. При этом один кокиль можно использовать до 1000 раз. Литье в кокиль - очень эффективный метод для серийного производства деталей, что и является причиной его применения для получения до 45% изделий.

Литье под давлением

Этот метод гарантирует высокое качество поверхности, которую после этого не придется подвергать механической обработке. Он очень производительный для получения деталей различной конфигурации, весом от нескольких грамм до десяток кг.

Литье под давлением позволяет получать сложные детали, с наличием криволинейных поверхностей и различных канал. При этом чаще всего используют цинковые, магниевые, латунные и алюминиевые отливки.

Технология ЛПД имеет много плюсов:

- низкая цена;

- точность отливки в размерах и конфигурации;

- с одной пресс формы получают множество отливок.

Но данная технология имеет и ряд минусов: продолжительность процесса, высокая стоимость на производство пресс форм, сложности в получении отливок, содержащих скрытые полости, а также возможность появления в заготовках газовых раковин и усадочных трещин.

Для изготовления алюминиевых отливок в ЛПД применяют специальное оборудование, оснащенное холодной горизонтальной камерой, предназначенной для прессовки материала, и полуавтоматические машины для литья сплавов из цинка с горячей камерой прессовки материала и с усилием запирания.

Литье по выплавляемым моделям

Данный метод позволяет осуществить литье отливки высокой точности. Заранее изготавливается точная копия модели из парафина, воска и стеарина и другого материала, а также литниковая система. Применяется в случаях изготовления деталей высокой точности (например, лопатки турбин и т. п.).

На блок модели наносится суспензия и производится обсыпка огнеупорным наполнителем из кварца, дистенсилиманита, электрокорунда и т. д. Требуется наносить 6 – 10 слоев, каждый из них сушится примерно полчаса. Этот процесс ускоряется с помощью сушильных шкафов, закачанных аммиачным газом. Таким образом, формируется оболочка, из которой выплавляют модельный состав. Осуществляется это в воде, воздействием пара высокого давления или путем выжигания.

Следующим этапом литья по выплавляемым моделям является прокаливание блока путем вытопки при температуре 1000 градусов Цельсия. Затем устанавливают нагретый блок в печь и в оболочку заливают расплавленный металл. Последним этапом является охлаждение, выбивка и отрезка отливки. Плюсом данного способа является литье отливок из сплавов, которые трудно поддаются механической обработке. Применяется данная технология и для изготовления единичных деталей, и в серийном производстве.

Литье по газифицируемым моделям

Технология ЛГМ – наиболее выгодное решение в плане экономичности, экологичности и высокого качества полученных фасонных отливок. Данный метод все больше внедряется в мировом производстве, особенно популярен он в США и Китае. В начале изготавливается копия модели из пенопласта, которая помещается в песчаную форму. Таким образом изготавливаются отливки массой до 2 тонн и более, размерами от 40 до 1000 мм.

Этот метод активно применяется в двигателестроении для получения головок блоков цилиндров, отдельных блоков и прочих деталей. При этом для годного литья массой 100 кг расходуется несколько видов неметаллических материалов, предназначенных для формирования моделей-формочек:

- Противопригарное покрытие – до 25 кг;

- Кварцевый песок – 50кг;

- Пенополистирол – 6кг;

- Полиэтиленовая пленка – около 10 кв.м.

Формовка при этом состоит из засыпки модели песчаным составом, с возможностью его повторного использования в 95-97% случаях.

Литье отливки центробежным методом применяется для получения деталей с формой тела вращения из чугуна, алюминия, стали и бронзы. Расплав заливается в металлическую форму, которая вращается со скоростью до 3000 об/мин.

За счет центробежной силы расплав равномерно распределяется внутри формы, после кристаллизации образуется отливка. Такой способ позволяет получать двухслойные заготовки, состоящие из различных сплавов. Отливка, полученная таким способом, обладает высокой плотностью и хорошими физико-механическими качествами.

Большим плюсом центробежного литья является возможность образования внутренних полостей без необходимости применения стержней, а также экономия сплава за счет отсутствия литниковой системы. Таким методом получается до 95% годных изделий.

В производственном процессе используется оборудование, оснащенное горизонтальными осями вращения. Широко применяется метод центробежного литья для получения отливок гильз, втулок и прочих деталей с формой тела вращения.

Литье в оболочковые формы

Способ литья в оболочковых формах позволяет получить фасонные алюминиевые отливки из металлических сплавов путем их заполнения смесью из песчаных зерен (в основном кварцевых) и синтетического порошка (пульвер-бакелита и фенолоформальдегидной смолы).

Оболочковая форма получается засыпкой на нагретую до 300 °C металлическую модель и ее выдержкой до образования упрочненного тонкого слоя. После этого избыток смеси удаляется. Если используется плакированная смесь, то ее вдувают в зазор, образовавшийся между наружной контурной плитой и нагретой моделью.

И в первом, и во втором случае необходимо подождать упрочнения оболочки на модели в печи. Последующий этап – это скрепление полученных полуформ, их помещение в металлический корпус и заливка расплава. Таким способом осуществляется литье алюминиевых отливок весом до 25 кг. Плюсами данной методики является контроль над тепловым режимом охлаждения заготовок, возможность механизации процесса и повышения производительности.

Цветное литье отливки

Цветное литье отливки – процедура изготовления заготовок определенной формы из металла путем заполнения необходимой формы жидким материалом (алюминий, бронза, латунь, медь).

Применяются следующие разновидности отливки цветного литья:

- заполнение формы при ее вращении (центробежное цветное литье);

- метод цветного литья в металлические формы с охлаждением (кокиль);

- методика заполнения форм ПГС.

Из всех названных наиболее качественным и экономным вариантом цветного литья является первый, это практически безотходный способ литья.

Особенности цветного литья отливки положены и в основу художественного литья (дизайнерские изделия, изготовленные по особым эскизам из латуни, бронзы и чугуна) для получения как мелких деталей декора, так и ворот, заборов и фонтанных конструкций.

Сплавы цветного литья отличаются своей прочностью и стойкостью к коррозии под воздействием раствора из бетона цемента, извести.

Онлайн калькулятор

- С помощью онлайн калькулятора вы можете рассчитать приблизительную стоимость вашего заказа

Читайте также: