Что такое макроструктура металлов

Обновлено: 21.05.2024

ЦЕЛЬ РАБОТЫ: изучение методических основ и приемов макроструктурного анализа металлов.

ОСНОВНЫЕ ТЕОРЕТИЧЕСКИЕ ПРЕДСТАВЛЕНИЯ

Макроструктура - строение металлов и сплавов, выявляемое невооруженным глазом или лупой (´30) на шлифованных и/или протравленных образцах. Макроструктурный метод позволяет, что важно, одновременно анализировать всю поверхность изучаемого объекта или значительную ее часть. Макроструктуру можно наблюдать на поверхности детали, в изломах, а также на специально подготовленной поверхности образца - макрошлифе, который получают путем шлифования и травления различными реактивами. В результате избирательного растворения металла на поверхности макрошлифа выявляется структура, по которой судят о строении и "поведении" металла в процессе обработки и его качестве. Состав реактивов для травления зависит от природы металла и определяемых целью исследования задач. Например, для выявления структуры слитков и проката из стали различных марок применяют раствор соляной, серной кислот и воды в соотношении 1:2:3 при температуре 95-100 О С. При этом травление проводят в течение 1,5-2 ч погружением макрошлифов в раствор. С целью сохранения структурной картины макрошлифы тщательно промывают в проточной воде и протирают ватным тампоном, смоченным в спирте. Макрошлиф, приготовленный на поверхности сечения детали, часто называют темплетом. Для выявления различных особенностей макроструктуры применяют специальные реактивы.

ПРАКТИКА МАКРОСТРУКТУРНОГО АНАЛИЗА МЕТАЛЛОВ

Макроструктура отливок (слитков)

Впервые описание процессов кристаллизации из жидкого состояния на основе макроструктурного анализа дал Д.К.Чернов в 1878 г. Для изучения строения слитка делают продольный и поперечный разрезы, шлифуют и протравливают. При исследовании макрошлифа слитка можно выявить зоны кристаллизации, ликвацию, усадочные раковины, рыхлость, газовые пузыри.

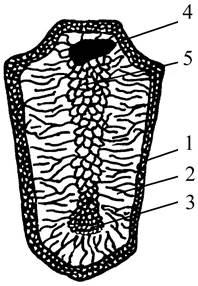

Рис.1. Схема макроструктуры стального слитка: 1,2,3 – зоны кристаллизации; 4 – усадочная раковина; 5 - рыхлость, поры | Неравномерное растворение поверхности металла приводит к появлению макрорельефа, который отражает развитие процесса кристаллизации слитка. Наиболее часто можно наблюдать три основные зоны кристаллизации (рис.2.1): 1 - наружная зона мелких кристаллитов, образующаяся в первые моменты кристаллизации при высокой скорости охлаждения за счет соприкосновения жидкого металла с изложницей; 2 - зона длинных столбчатых кристаллитов (зона транскристаллизации), формирующаяся в результате интенсивного направленного отвода тепла - перпендикулярно стенкам изложницы; 3 - зона равноосных различно ориентированных кристаллитов, образующаяся в центральной части слитка при наименьшей степени переохлаждения и отсутствии интенсивного направленного отвода тепла. |

Форма кристаллитов зависит от условий их роста: интенсивности и направления отвода тепла, температуры жидкого металла, а также от наличия примесей, способных быть центрами кристаллизации. Рост кристаллов происходит по дендритной (древовидной) схеме. Д.К.Чернов показал, что с наибольшей скоростью растет ось первого порядка; перпендикулярно к ней, но с меньшей скоростью, - ось второго порядка и т.д. Наибольшая скорость роста осей дендритов происходит по кристаллографическим плоскостям и направлениям решетки с наибольшей плотностью упаковки атомов. Дендриты растут до соприкосновения друг с другом, после чего кристаллизуются межосные пространства и дендриты превращаются в полновесные кристаллиты, имеющие неправильную внешнюю огранку (их называют кристаллитами, или зернами). В межосных объемах и на границах кристаллов скапливаются примеси, а также образуются поры из-за усадки. Дендритную форму кристаллов видно на поверхности усадочной раковины и в местах недостаточного подвода жидкого металла, когда образуются только оси дендритов. Д.К.Чернов нашел в усадочной раковине 100-тонного стального слитка крупный дендрит, который имел длину 39 см и массу 3,45 кг.

После кристаллизации металл занимает меньший объем, чем жидкий. Уменьшение объема при переходе металла из жидкого состояния в твердое называется усадкой, в результате усадки внутри слитка образуются усадочные раковины, рыхлость, поры. Усадочные раковины образуются в том месте, где металл кристаллизуется в последнюю очередь. Размер, форма и расположение усадочных раковин зависит от формы слитка, степени раскисления металла и других факторов. В слитке, уширенном к верху, усадочная раковина получается широкой и неглубокой, а в уширенном к низу - глубокой и узкой.

Усадочная рыхлость и поры располагаются обычно под усадочной раковиной, а в тех местах, где сходятся оси дендритов, растущих навстречу друг другу или под углом, образуются межкристаллические пустоты.

Газовые пузыри возникают при кристаллизации в результате выделения газов из расплавленного металла. Их количество зависит от соотношения между скоростями кристаллизации и выделения газа. Газовые пузыри образуются за счет выделения растворенных в металле газов и по форме представляют небольшие сфероидальные или эллипсоидальные полости. Если пузыри расположены внутри слитка и стенки их не окислены, то при ковке или прокатке они завариваются. Если газовые пузыри расположены вблизи поверхности или выходят наружу, то стенки их оказываются окисленными и они не завариваются. Такие пузыри представляют неисправимый порок слитка, так как приводят к образованию трещин и пленок, располагающихся на поверхности и внутри поковок или прокатанного металла.

Ликвацией называется неравномерность слитка по химическому составу. Различают следующие виды ликвации: внутрикристаллитную (дендритную), зональную и по удельному весу.

1. Внутрикристаллитная или дендритная ликвация - неравномерность по составу в пределах одного дендрита. Оси дендритов формируются в первую очередь и содержат больше тугоплавких компонентов и меньше легкоплавких примесей, чем междендритные участки. Степень ликвации в пределах каждого дендрита, например, стали или чугуна, тем выше, чем больше содержание углерода, серы, фосфора и других элементов. Имеет место также межкристаллитная ликвация - неравномерность по составу на границе между дендритами. Длительное пребывание расплавленного металла при высоких температурах способствует выравниванию химического состава и уменьшению степени ликвации. Неравномерность по составу выявляется травлением в виде дендритной структуры.

2. Зональная ликвация - неравномерность по составу между отдельными зонами кристаллизации слитка. Вначале образуются кристаллы относительно чистые от примесей. Они вытесняют в центральную часть слитка наиболее легкоплавкую жидкую фазу, богатую примесями серы, фосфора и легирующими элементами. Центральная часть слитка, кристаллизующаяся последней, содержит повышенное количество примесей.

В железоуглеродистых сплавах сильно ликвируют сера и фосфор. Сера, образуя сульфид FeS, входит в состав легкоплавкой эвтектики, плавящейся при 985 О С.

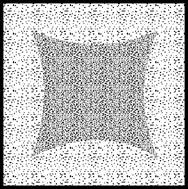

Зональную ликвацию сульфидных включений можно выявить, если сделать сернистый отпечаток на фотобумаге по методу Баумана. Для этого засвеченную фотобумагу смачивают 5%-ным раствором H2SО4, слегка подсушивают и прижимают к ней исследуемый образец шлифованной поверхностью, выдерживая в течение 2-3 минут, затем фотобумагу снимают, промывают в воде, закрепляют в 10%-ном растворе гипосульфита в течение 5-12 минут и снова промывают в воде. Сущность метода состоит в том, что на тех участках поверхности металла, в которых имеются скопления сернистых соединений FeS и MnS, при взаимодействии с серной кислотой выделяется сероводород, который соединяется с бромистым серебром фотобумаги и образует сернистое серебро темного цвета:

Образующиеся на фотобумаге темные участки указывают на характер и форму распределения включений сульфидов в железоуглеродистом сплаве (рис.2).

Рис.2. Опечаток по методу Баумана, снятый с микрошлифа поперечного разреза слитка |

3. Ликвация по удельному весу наблюдается в том случае, когда компоненты, составляющие сплав, и образующиеся фазы имеют большую разницу в удельных весах, например, в сплавах Pb-Zn, Cu-Pb. Фаза с большим удельным весом оседает на дно, а более легкая всплывает на поверхность (рис.3). Для устранения ликвации по удельному весу сплав должен быть тщательно перемешан и быстро закристаллизован.

Макроструктура металла

Макроструктура металла Макроструктура металла (от макро. и лат. stuctura ≈ строение), строение металла, видимое невооружённым глазом или с помощью лупы, то есть при увеличениях до 25 раз. М. изучают на плоских образцах ≈ темплетах , вырезанных из изделия или заготовки, а также на изломах изделия. Для выявления М. поверхность темплета тщательно шлифуют, затем травят растворами кислот или щелочей. При исследовании М. можно обнаружить нарушения сплошности металла (раковины, рыхлость, газовые пузыри, расслоения, трещины и т. д.), выявить распределение примесей и неметаллических включений, форму и расположение кристаллитов (зёрен) в разных частях изделия, а иногда даже особенности строения отдельных зёрен металла (см. Металлография ). Изучение М. позволяет сделать заключение о качестве заготовки и правильности ведения технологического процесса при литье, обработке давлением или сварке изделия. В некоторых случаях качество металла характеризуется видом излома, позволяющим установить, как проходит поверхность разрушения (по телу или по границам зёрен), выяснить причины разрушения и т. д. ═ В. Ю. Новиков.

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969—1978 .

Смотреть что такое "Макроструктура металла" в других словарях:

Макроструктура — металла (от Макро. и лат. stuctura строение), строение металла, видимое невооружённым глазом или с помощью лупы, то есть при увеличениях до 25 раз. М. изучают на плоских образцах Темплетах, вырезанных из изделия или заготовки, а также… … Большая советская энциклопедия

МАКРОСТРУКТУРА — (от макро. и структура) материала строение материала (металла, сплава, керамики, бетона), видимое невооруженным глазом или при небольшом увеличении (обычно на отшлифованных и протравленных образцах) … Большой Энциклопедический словарь

Макроструктура материала — – строение металла, сплава видимое невооружённым глазом или с помощью лупы на предварительно отшлифованной и протравленной растворами кислоты или щёлочи поверхности образца. [Новый политехнический словарь, Москва, Научное издательство,… … Энциклопедия терминов, определений и пояснений строительных материалов

макроструктура — (см. мокро. ) структура твердого тела (напр., минерала, металла и т. д.), видимая невооруженным глазом или при небольшом увеличении с помощью лупы (противоп. микроструктура). Новый словарь иностранных слов. by EdwART, , 2009. макроструктура [см … Словарь иностранных слов русского языка

макроструктура — ы; ж. Спец. Строение твёрдых веществ, видимое невооружённым глазом или при небольших увеличениях под лупой. М. металла. М. известняка. * * * макроструктура (от макро. и структура) материала, строение материала (металла, сплава, керамики,… … Энциклопедический словарь

МАКРОСТРУКТУРА — (от макро. и структура) материала, строение материала (металла, сплава, керамики, бетона), видимое невооружённым глазом или при небольшом увеличении (обычно на отшлифованных и протравленных образцах) … Естествознание. Энциклопедический словарь

МАКРОСТРУКТУРА — (от макро. и латинское structura строение) строение твердых тел, в частности металла, видимое невооруженным глазом или при небольших увеличениях под лупой на предварительно отшлифованной и протравленной поверхности образца. Травление проводят… … Металлургический словарь

макроструктура — ы; ж.; спец. Строение твёрдых веществ, видимое невооружённым глазом или при небольших увеличениях под лупой. Макрострукту/ра металла. Макрострукту/ра известняка … Словарь многих выражений

Структура (строение металла) — Структура металла, строение металла (сплава). С. можно наблюдать невооруженным глазом или при небольших увеличениях (см. Макроструктура), чтобы установить присутствие и распределение по объёму изделия раковин, пор, неметаллических включений и т.п … Большая советская энциклопедия

Кованая структура — Forged structure Кованая структура. Макроструктура металла после ковки, которая показывает направление ковки. (Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО Профессионал , НПО Мир и семья ; Санкт Петербург, 2003 г.) … Словарь металлургических терминов

Макроструктура

металла (от Макро. и лат. stuctura — строение), строение металла, видимое невооружённым глазом или с помощью лупы, то есть при увеличениях до 25 раз. М. изучают на плоских образцах — Темплетах, вырезанных из изделия или заготовки, а также на изломах изделия. Для выявления М. поверхность темплета тщательно шлифуют, затем травят растворами кислот или щелочей. При исследовании М. можно обнаружить нарушения сплошности металла (раковины, рыхлость, газовые пузыри, расслоения, трещины и т. д.), выявить распределение примесей и неметаллических включений, форму и расположение кристаллитов (зёрен) в разных частях изделия, а иногда даже особенности строения отдельных зёрен металла (см. Металлография). Изучение М. позволяет сделать заключение о качестве заготовки и правильности ведения технологического процесса при литье, обработке давлением или сварке изделия. В некоторых случаях качество металла характеризуется видом излома, позволяющим установить, как проходит поверхность разрушения (по телу или по границам зёрен), выяснить причины разрушения и т. д.

Смотреть что такое "Макроструктура" в других словарях:

макроструктура — макроструктура … Орфографический словарь-справочник

Макроструктура — – строение материала, наблюдаемое невооруженным глазом или при небольших увеличениях. [Блюм Э. Э. Словарь основных металловедческих терминов. Екатеринбург, 2002 г.] Макроструктура – характеризует строение минерального остова. Может быть… … Энциклопедия терминов, определений и пояснений строительных материалов

МАКРОСТРУКТУРА — строение материала, видимое невооруженным глазом или при небольшом (до 5 кратного) увеличении его. М. свойственна большинству применяемых в жел. дор. деле материалов и почти всем горным породам; М. последних является одним из наиболее характерных … Технический железнодорожный словарь

макроструктура — сущ., кол во синонимов: 1 • структура (32) Словарь синонимов ASIS. В.Н. Тришин. 2013 … Словарь синонимов

МАКРОСТРУКТУРА — структура, при которой отдельные кристаллические или обломочные зерна в п. различимы невооруженным глазом. Геологический словарь: в 2 х томах. М.: Недра. Под редакцией К. Н. Паффенгольца и др.. 1978 … Геологическая энциклопедия

МАКРОСТРУКТУРА — англ. mucrostructure; нем. Makrostruktur. Связи и отношения между элементами и подсистемами общества, экономики, политики, культуры, рассматриваемыми на самом общем уровне. см. МИКРОСТРУКТУРА СОЦИАЛЬНАЯ. Antinazi. Энциклопедия социологии, 2009 … Энциклопедия социологии

Макроструктура — Macrograph Макроструктура. Графическое представление поверхности подготовленного образца при увеличении, не превышающем ×25. При использовании фотографирования, называется макрофотографией. (Источник: «Металлы и сплавы. Справочник.» Под редакцией … Словарь металлургических терминов

макроструктура [macrostructure] — строение и внутренние дефекты металлов и сплавов, видимые невооруженным глазом или с помощью лупы при увеличении до х25 на шлифов, и/или протравленных образцах; выявляются кристаллиты (зерна), неоднородность распределения примесей (сегрегация), волокнистая структура после пластической деформации и т.д. Некоторые макродефекты — пузыри, пустоты, трещины, крупные шлаковые включения выявляются и на нетравленных шлифах. Для травления поверхности используют серную, азотную, соляную, пикриновую, хромистую кислоты или смеси. Используют также специальные реактивы. Распространены 1 — 20%-ный водный раствор персульфата аммония, а также реактивы, содержащие хлорид меди.

Применительно к стали макроструктуру выявляют также с помощью отпечатка по способу Баумана: на шлифованную поверхность образца накладывают Br-Ag-фотобумагу, предварительно смоченную в слабой H2SO4. В результате реакции между H2SO4 и включениями MgS образуется H2S, который реагирует с AgBr2 фотобумаги, на которой воспроизводится отпечаток, отражающий распределение серы в стали.

Изучение макроструктуры позволяет сделать заключение о качестве заготовки и правильности ведения технологического процесса при литье, обработке давлением или сварке изделия.

Смотри также:

— Макро

— макрорадиография

— макронапряжения

— макрокинетика

— макроизлом

— макродеформация

— макровключения

— макросдвиг

— макропоры

Энциклопедический словарь по металлургии. — М.: Интермет Инжиниринг . Главный редактор Н.П. Лякишев . 2000 .

Полезное

Макроструктура, микроструктура, металловедение, твердость

Макроструктура металла (от макро. и лат. stuctura - строение), строение металла, видимое невооружённым глазом или с помощью лупы, то есть при увеличениях до 25 раз. М. изучают на плоских образцах - темплетах, вырезанных из изделия или заготовки, а также на изломах изделия. Для выявления М. поверхность темплета тщательно шлифуют, затем травят растворами кислот или щелочей. При исследовании М. можно обнаружить нарушения сплошности металла (раковины, рыхлость, газовые пузыри, расслоения, трещины и т.д.), выявить распределение примесей и неметаллических включений, форму и расположение кристаллитов (зёрен) в разных частях изделия, а иногда даже особенности строения отдельных зёрен металла (см. Металлография). Изучение М. позволяет сделать заключение о качестве заготовки и правильности ведения технологического процесса при литье, обработке давлением или сварке изделия. В некоторых случаях качество металла характеризуется видом излома, позволяющим установить, как проходит поверхность разрушения (по телу или по границам зёрен), выяснить причины разрушения и т.д.

Микроструктура металла (от микро. и лат. structura - строение), строение металла, выявляемое с помощью микроскопа (оптического или электронного). Металлы и сплавы состоят из большого числа кристаллов неправильной формы (зёрен), чаще всего неразличимых невооружённым глазом. Зёрна имеют округлую или вытянутую форму, могут быть крупными либо мелкими и располагаться друг относительно друга в определённом порядке или случайно. Форма, размеры и взаимное расположение, а также ориентировка зёрен зависят от условий их образования. Часть микроструктуры металла, имеющая однообразное строение, называемое структурной составляющей (например, избыточные кристаллы, эвтектика, эвтектоид, в частности для железоуглеродистых сплавов аустенит, феррит, цементит, перлит, ледебурит, мартенсит). Количественное соотношение структурных составляющих сплава определяется его химическим составом и условиями нагрева и охлаждения.

Металловедение - научная основа изысканий состава, способов изготовления и обработки металлических материалов с разнообразными механическими, физическими и химическими свойствами. Уже народам древнего мира было известно получение металлических сплавов (бронзы и др.), а также повышение твёрдости и прочности стали посредством закалки. Как самостоятельная наука металловедение возникло и оформилось в 19 веке, вначале под названием металлографии. Термин металловедение введён в 20-х гг.20 в. в Германии, причём было предложено сохранить термин "металлография" только для учения о макро - и микроструктуре металлов и сплавов. Во многих странах металловедение по-прежнему обозначают термином "металлография", а также называют "физической металлургией".

Твердость - сопротивление металлов вдавливанию. Твердость металлов не является физической постоянной, а представляет собой сложное свойство, зависящее как от прочности и пластичности, так и от метода измерения. Т. м. характеризуется числом твёрдости. Наиболее часто для измерения Т. м. пользуются методом вдавливания. При этом величина твёрдости равна нагрузке, отнесённой к поверхности отпечатка, или обратно пропорциональна глубине отпечатка при некоторой фиксированной нагрузке. Отпечаток обычно производят шариком из закалённой стали (методы Бринелля, Роквелла), алмазным конусом (метод Роквелла) или алмазной пирамидой (метод Виккерса, измерение микротвёрдости). Реже пользуются динамическими методами измерения, в которых мерой твёрдости является высота отскакивания стального шарика от поверхности изучаемого металла (например, метод Шора) или время затухания колебания маятника, опорой которого является исследуемый металл (метод Кузнецова - Герберта - Ребиндера). Числа твёрдости указываются в единицах НВ (метод Бринелля), HV (метод Виккерса), HR (метод Роквелла), где Н от английского hardness - твёрдость. Поскольку при определении твёрдости методом Роквелла пользуются как стальным шариком, так и алмазным конусом, часто вводятся дополнительные обозначения - В (шарик), С и А (конус, разные нагрузки). По специальным таблицам или диаграммам можно осуществлять пересчёт чисел твёрдости (например, число твёрдости по Роквеллу можно пересчитать на число твёрдости по Бринеллю). Выбор метода определения твёрдости зависит от исследуемого материала, размеров и формы образца или изделия и др. факторов.

Твёрдость весьма чувствительна к изменению структуры металла. Измерениями микротвёрдости пользуются при изучении механических свойств отдельных зёрен, а также структурных составляющих сложных сплавов.

Для относительной оценки жаропрочности металлических материалов иногда пользуются так называемой длительной твёрдостью (или микротвёрдостью), измерение которой производят при повышенной температуре длительное время (минуты, часы) начертить диаграмму железо – цементит.

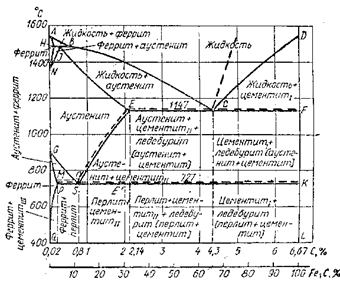

Равновесное состояние железоуглеродистых сплавов в зависимости от содержания углерода и температуры описывает диаграмма состояния железо - углерод. На диаграмме состояния железоуглеродистых сплавов (рис.1) на оси ординат отложена температура, на оси абсцисс - содержание в сплавах углерода до 6,67%, то есть до такого количества, при котором образуется цементит Fе3С. По диаграмме состояния системы железо - углерод судят о структуре медленно охлажденных сплавов, а также о возможности изменения их микроструктуры в результате термической обработки, определяющей эксплуатационные свойства. На диаграмме состояния Fe - Fе3С приняты международные обозначения. Сплошными линиями показана диаграмма состояния железо - цементит (метастабильная, так как возможен распад цементита), а пунктирными - диаграмма состояния железо - графит (стабильная).

Рассматриваемую диаграмму правильнее считать не железоуглеродистой (Fe - С), а железоцементитной (Fe - Fе3С), так как свободного углерода в сплавах не содержится. Но так как содержание углерода пропорционально содержанию цементита, то практически удобнее все изменения структуры сплавов связывать с различным содержанием углерода.

Компоненты системы железо и углерод - элементы полиморфные. Основной компонент системы - железо.

Углерод растворим в железе в жидком и твердом состояниях, а также может образовать химическое соединение - цементит Fе3С или присутствовать в сплавах в виде графита.

В системе железо-цементит (Fe - Fе3С) имеются следующие фазы: жидкий раствор. твердые растворы - феррит и аустенит, а также химическое соединение - цементит.

Феррит может иметь две модификации - высоко - и низкотемпературную. Высокотемпературная модификация d-Fe и низкотемпературная - a-Fe представляют собой твердые растворы углерода, соответственно, в d - и a - железе.

Диаграмма состояния Fe-C.

Предельное содержание углерода в a-Fe при 723°С - 0,02%, а при 20°С - 0,006%. Низкотемпературный феррит a-Fe по свойствам близок к чистому железу и имеет довольно низкие механические свойства, например, при 0,06% С:

твердость - 80. 90 НВ.

Аустенит g-Fe - твердый раствор углерода в g-железе. Предельная растворимость углерода в g-железе 2,14%. Он устойчив только при высоких температурах, а с некоторым примесями (Мn, Сг и др.) при обычных (даже низких) температурах. Аустенит обладает высокой пластичностью, низкими пределами текучести и прочности. Твердость аустенита 160. 200 НВ.

Цементит Fе3С - химическое соединение железа с углеродом, содержащее 6,67% углерода. Между атомами железа и углерода в цементите действуют металлическая и ковалентная связи. Температура плавления ~1250°С. Цементит является метастабильной фазой; область его гомогенности очень узкая и на диаграмме состояния он изображается вертикалью. Время его устойчивости уменьшается с повышением температуры: при низких температурах он существует бесконечно долго, а при температурах, превышающих 950°С, за несколько часов распадается на железо и графит. Цементит имеет точку Кюри (210°С) и обладает сравнительно высокими твердостью (800 НВ и выше) и хрупкостью. Прочность его i растяжение очень мала (s =40 МПа).

В системе железо - цементит имеются две тонкие механические смеси фаз - эвтектическая (ледебурит) и эвтектоидная (перлит).

Ледебурит является смесью двух фаз g-Fe + Fе3С, образующихся при 1130°С в сплавах, содержащих от 2,0 до 6,67%С, и наблюдается визуально как структурная составляющая железоуглеродистых сплавов, главным образом, чугунов. Ледебурит обладает достаточно высокими прочностью (НВ>600) и хрупкостью.

Перлит (до 2,0%С) представляет собой смесь a-Fe + Fе3С (в легированных сталях - карбидов), образующуюся при 723°С и содержании углерода 0,83% в процессе распада аустенита, и наблюдается визуально как структурная составляющая железоуглеродистых сплавов. Механические свойства перлита зависят от формы и дисперсности частичек цементита (прочность пластинчатого перлита несколько выше, чем зернистого):

Диаграмма состояния Fe - Fе3С (рис.1) является комбинацией диаграмм простых типов. На ней имеются три горизонтали трехфазных равновесий: перитектического (1496°С), эвтектического (1147°С) и эвтектоидного (727°С).

Все линии на диаграмме состояния соответствуют критическим точкам, то есть температурам, при которых происходят фазовые и структурные превращения в железоуглеродистых сплавах.

Линия ABCD - линия начала кристаллизации сплава (ликвидус), линия AHJECF - линия конца кристаллизации сплава (солидус).

В области диаграммы HJCE находится смесь двух фаз: жидкого раствора и аустенита, а в области CFD - жидкого раствора и цементита. В точке С при содержании 4,3%С и температуре 1130°С происходит одновременная кристаллизация аустенита и цементита и образуется их тонкая механическая смесь - ледебурит. Ледебурит присутствует во всех сплавах, содержащих от 2,0 до 6,67%С (чугуны).

Точка Е соответствует предельному насыщению железа углеродом (2,0%С).

В области диаграммы AGSF находится аустенит. При охлаждении сплавов аустенит распадается с выделением по линии GS феррита, а по линии SE - вторичного цементита. Линии GS и PS имеют большое практическое значение для установления режимов термической обработки сталей. Линию GS называют линией верхних критических точек, а линию PS - нижних критических точек.

В области диаграммы GSP находится смесь двух фаз - феррита и распадающегося аустенита, а в области диаграммы SEE' - смесь вторичного цементита и распадающегося аустенита.

В точке S при содержании 0,8%С и при температуре 723°С весь аустенит распадается и одновременно кристаллизуется тонкая механическая смесь феррита и цементита - перлит.

Линия PSK соответствует окончательному распаду аустенита и образованию перлита. В области ниже линии PSK никаких изменений структуры не происходит.

Структурные превращения в сплавах, находящихся в твердом состоянии, вызваны следующими причинами: изменением растворимости углерода в железе в зависимости от температуры сплава (QP и SE), полиморфизмом железа (PSK) и влиянием содержания растворенного углерода на температуру полиморфных превращений (растворение углерода в железе способствует расширению температурной области существования аустенита и сужению области феррита).

Диаграмма стабильного равновесия Fe - Fе3С, обозначенная на рис.1 пунктиром, отображает возможность образования высокоуглеродистой фазы - графита - на всех этапах структурообразования в сплавах с повышенным содержанием углерода. Диаграмма состояния стабильной системы железо - графит отличается от метастабильной системы железо-цементит только в той части, где в фазовых равновесиях участвует высокоуглеродистая фаза (графит или цементит).

На диаграмме состояния различают две области: стали и чугуны. Условия принятого разграничения - возможность образования ледебурита (предельная растворимость углерода в аустените):

• стали - до 2,14% С, не содержат ледебурита;

• чугуны - более 2,14% С, содержат ледебурит.

В зависимости от содержания углерода (%) железоуглеродистые сплавы получили следующие названия:

• менее 0,83 - доэвтектоидные стали;

• 0,83 - эвтектоидные стали;

• 0,83. 2 - заэвтектоидные стали;

• 2. 4,3 - доэвтектические чугуны;

• 4,3. 6,67 - заэвтектические чугуны.

3 Для заданных материалов приведите состав, свойства и примеры применения:

Читайте также: