Что такое напряжение металла

Обновлено: 17.05.2024

Деформацией называется изменение размеров и формы тела под действием приложенных сил. Тело деформируется под действием приложенных к нему внешних сил или различными физико-механическими процессами, например, вследствие температурного воздействия или изменением объема отдельных кристаллитов при фазовых превращениях.

При этом в теле возникают внутренние напряжения. Напряжением называется отношение действующего усилия к площади поперечного сечения тела или образца σ = P/F.

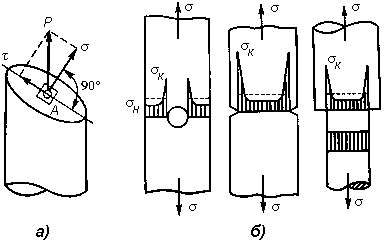

Сила Р, действующая на некоторой площадке F, обычно не перпендикулярна к ней, а направлена под некоторым углом, поэтому в теле возникают не только нормальные, но и касательные напряжения (рисунок ниже, а). В зависимости от направления действия силы нормальные напряжения подразделяют на растягивающие исжимающие.

Наличие в испытуемом образце механических надрезов, трещин, внутренних дефектов металла, сквозных отверстий, резких переходов от толстого к тонкому сечению и т.д. приводит к неравномерному распределению напряжений, создавая у основания надреза пиковую концентрацию нормальных напряжений (рисунок ниже, б). Пик напряжений (σk) тем больше, чем меньше радиус концентратора напряжения. Различают временные иостаточные напряжения.

Временные напряжения возникают под действием внешней нагрузки и исчезают после ее снятия, остаточные - остаются в теле после прекращения действия нагрузки.

Образование нормальных (σ) и касательных (τ) напряжений при приложении силы Р к площади F (а) и эпюры растягивающих напряжений при различных концентраторах напряжений (б)

σн — номинальное (среднее) напряжение (штриховая линия); σк — максимальное напряжение;

Внутренние напряжения могут возникать при неравномерном нагреве изделия вследствие неоднородного расширения металла в различных зонах. Эти напряжения называют температурными. Кроме того, напряжения возникают вследствие неоднородного протекания структурных превращений по объему и т. д. Их называютфазовыми или структурными. В зависимости от взаимно уравновешенных объемов различают напряжения I, II и III рода. Напряжения I рода уравновешены в объеме всего тела, напряжения II рода — в пределах зерна, а напряжения III рода — в объемах кристаллической ячейки. Все эти виды напряжений взаимосвязаны между собой и изменение микронапряжений III рода вызывает образование макронапряжений I рода. Деформирование материала может быть упругим и пластическим. Если после прекращения действия внешних сил изменения формы, структуры и свойств тела полностью устраняются, то такая деформация называется упругой. Упругая деформация не вызывает заметных остаточных изменений в структуре и свойствах металла; под действием приложенной нагрузки происходит только незначительное относительное и полностью обратимое смещение атомов или поворот блоков кристалла.

При возрастании напряжений выше предела упругости деформация становится необратимой. При снятии нагрузки устраняется лишь упругая составляющая деформации, оставшаяся часть называется пластической деформацией. Пластическая деформация в кристаллах может осуществляться скольжением и двойникованием. Скольжение отдельных частей кристалла относительно друг друга происходит под действием касательных напряжений, когда эти напряжения в плоскости и в направлении скольжения достигают определенной критической величины. Схема упругой и пластической деформации металла с кубической структурой, подвергнутого действию касательных напряжений, показана на рисунке ниже. Скольжение в кристаллической решетке протекает по плоскостям и направлениям с наиболее плотной упаковкой атомов, где величина сопротивления сдвигу наименьшая Это объясняется тем, что расстояние между соседними атомными плоскостями наибольшее, т.е. связь между ними наименьшая.

Схема упругой и пластической деформации металла под действием напряжения сдвига

а - первоначальный кристалл; б - упругая деформация; в - увеличение упругой и возникновение пластической деформации; г - остаточная деформация; д - образование двойника; С - плоскость сдвига; D - плоскость двойникования;

Плоскости скольжения и направления скольжения, лежащие в этих плоскостях, образуют систему кольжения. В металлах могут действовать одна или несколько систем скольжения одновременно. Чем больше в металле возможных плоскостей и направлений скольжения, тем выше его способность к пластической деформации. Металлы, имеющие кубическую кристаллическую решетку, обладают высокой пластичностью, так как скольжение в них происходит во многих направлениях. Металлы с гексагональной плотноупакованной структурой менее пластичны и поэтому труднее чем металлы с кубической структурой, поддаются прокатке, штамповке и другим способам деформации. Процесс скольжения не следует, однако, представлять как одновременное передвижение одной части кристалла относительно другой. Такой жесткий, или синхронный, сдвиг (см. рисунок выше) потребовал бы напряжений, в сотни или даже тысячи раз превышающих те, при которых в действительности протекает процесс деформации. Скольжение осуществляется в результате перемещения в кристалле дислокаций. Перемещение дислокации в плоскости скольжения через весь кристалл приводит к сдвигу соответствующей части кристалла на одно межплоскостное расстояние, при этом на поверхности кристалла образуется ступенька. Обычно в одном месте выходит на поверхность кристалла группа дислокаций (~ 10. 100). Большие деформации возможны только вследствие того, что движение этих дислокаций вызывает появление или размножение большого количества новых дислокаций в процессе пластической деформации. Дислокации, движущиеся в деформированном металле, порождают большое количество дислоцированных атомов и вакансий.

Напряжений

Внутренними называются такие напряжения, которые существуют в заготовке или в готовой детали при отсутствии внешних нагрузок. Непосредственной причиной образования внутренних напряжения является неоднородность линейных или объемных изменений в макро- и микрообъемах металла.

Обычно внутренние напряжения полностью уравновешиваются, и их действие на заготовку (деталь) внешне ничем не проявляется до тех пор, пока по тем или иным причинам это равновесие не будет нарушено. С нарушением равновесия, которое может быть вызвано приложением внешней нагрузки, удалением слоя материала в виде припуска, разрезкой, обработкой без снятия стружки, термическими или химическими воздействиями, заготовка (деталь) начинает деформироваться до тех пор, пока перераспределение внутренних напряжений не приведет к новому равновесному состоянию. Указанные деформации получили название остаточные деформации. При производстве и ремонте машины приходится иметь дело с внутренними напряжениями, вызываемыми процессами, происходящими при ее работе и рядом технологических процессов: литье, поковка, штамповка, холодная обработка давлением, резание, сварка, термообработка и др.

Одновременное действие двух или более причин приводит к весьма сложным эпюрам расположения внутренних напряжений по сечениям детали, и в то же время величина напряжений может превысить прочностные характеристики материала детали, и на поверхности ее появляются трещины. Такая картина часто встречается при закалке вследствие неправильно назначенных режимов.

Знание характера распределения, а также качественная и количественная характеристика внутренних напряжений весьма важны для повышения качества деталей и правильного построения технологических процессов их изготовления и восстановления. Для примера возьмем заготовку, полученную литьем. Внутренние напряжения в литой заготовке возникают из-за того, что температура толстых и тонких частей отливки получается неодинаковой при переходе из области пластических в область упругих деформаций. Для отливок из серого чугуна область этого перехода лежит в интервале температур 620-400 о С. Тонкие части отливки охлаждаются быстрее толстых. Поэтому усадка металла в ее массивных элементах происходит позднее. Однако усадка не может протекать свободно, т.к. ранее остывшие тонкие части отливки вызывают ее торможение. Кроме этого, свободному протеканию усадки оказывает сопротивление материал формы и стержней. В заготовке после ее изготовления происходит перераспределение внутренних напряжений под воздействием колебания окружающей температуры.

Перераспределение продолжает происходить в детали и после изготовления, при ее работе в машине, вызывая деформации, преждевременный износ и даже аварийные ситуации. Поэтому для увеличения долговечности машин необходимо уменьшать внутренние напряжения заготовок и не допускать наличия их в готовых деталях. Основными путями уменьшения внутренних напряжений в отливках являются: правильная разработка конструктивных форм детали, отвечающих требованиям равномерного остывания всех ее частей; правильное ведение технологического процесса отливки и особенно остывания отливок; выделение черновой обработки детали в отдельную операцию, проведение старения заготовки как после отливки, так и после черновой механической обработки.

Практика машиностроения показала, что интенсивность процесса перераспределения внутренних напряжений, а следовательно, и деформаций отливок значительно возрастает при удалении в процессе обработки поверхностных слоев металла. Поэтому после черновой обработки следует освободить деталь от зажимов, крепящих ее к столу станка или приспособления, чтобы дать ей возможность свободно деформироваться; в противном случае при дальнейшей обработке деталь будет находиться в упруго-напряженном состоянии и после освобождения от зажимов неизбежно будет деформироваться, этим и объясняется необходимость выделить черновую обработку в отдельную операцию. Это мероприятие уменьшает величину последующих деформаций детали, но обычно не настолько, чтобы их величиной можно было пренебречь. Поэтому отливки после черновой обработки подвергаются естественному или искусственному старению. Естественное старение сводится к воздействию на деталь температурных колебаний окружающего воздуха. Продолжительность естественного старения зависит от величины внутренних напряжений и устанавливается обычно для каждого типа и размера детали отдельно. Естественное старение может проводиться в течение нескольких суток, месяцев и даже лет.

Стремление сократить цикл производства привело к замене естественного старения искусственным старением, которое сводится к медленному нагреву детали до температуры 500-600 о С, выдержки ее при этой температуре в течение 4-6 часов и последующем медленном охлаждении с печью до 150-200 о С. Скорость нагрева - 60-150 о в час, а охлаждения - 20 о в час. Внутренние напряжения возникают в деталях и при проведении их термической обработки. Основными средствами сокращения внутренних напряжений после термической обработки являются: придание деталям конструктивных форм, отличающихся плавными переходами от одних объемов металла к другим, правильное ведение процесса термической обработки, особенно обеспечение равномерного остывания деталей, а также введение дополнительной операции – отпуска, т.к. сплошная закалка дает большую деформацию чем поверхностная закалка токами высокой частоты.

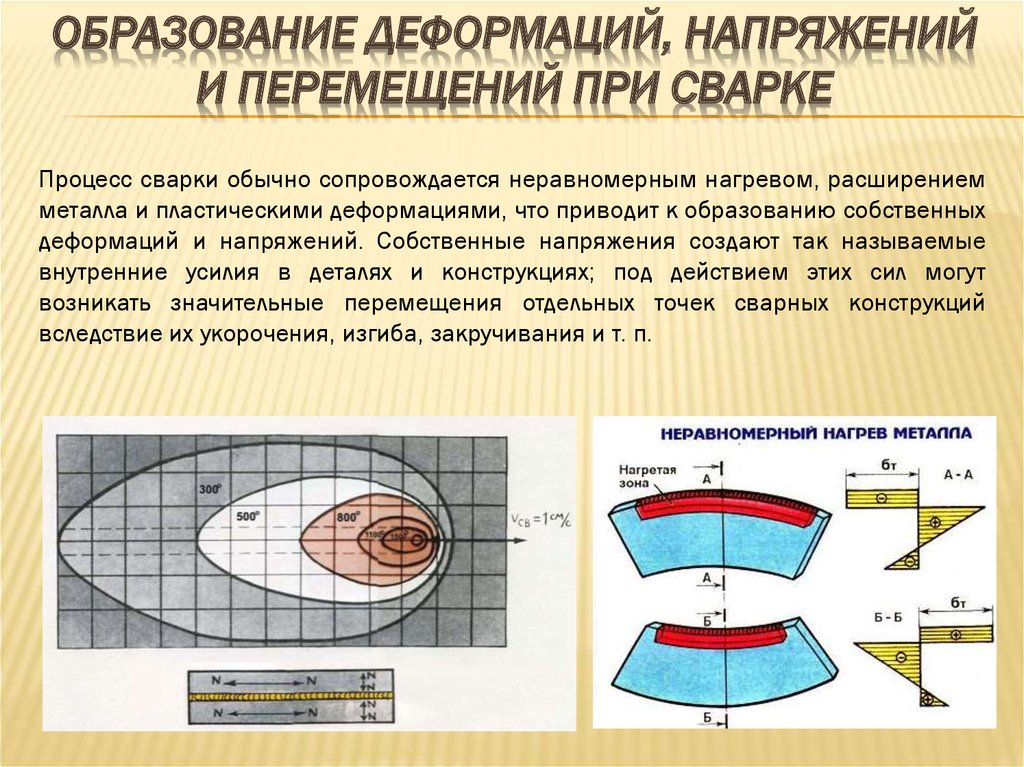

В сварных деталях внутренние напряжения образуются вследствие неравномерного нагрева и остывания во время сварки.

Для уменьшения остаточных деформаций сварных деталей необходимо принимать ряд конструктивных и технологических мероприятий: сварные швы следует располагать с разных сторон относительно геометрической оси детали для избежания искривления; правильность наложения сварных швов, выбор интенсивности сварочных режимов и т.д. Для устранения перераспределения внутренних напряжений и сокращения в дальнейшем величин, порождаемых ими деформаций сварных деталей, прибегают к естественному или искусственному старению аналогично тому, как это делается с чугунными отливками.

Глава 2. Классификация остаточных напряжений в металле изделий.

Остаточные напряжения в металле изделий классифицируют по различнымпризнакам, но чаще по протяженности силового поля и по физической сущности. В 1931г академиком Н.Н. Давиденковым была предложена классификация внутренних напряжений, которая используется до настоящего времени.

Эти напряжения различаются величиной области, внутри которой они являются гомогенными в отношении постоянства величин и направления. В зависимости от того, соответствуют ли эти области макроскопическим, микроскопическим или атомарным размерам, внутренние напряжения соответсвенно называются внутренними напряжениями первого, второго или третьего рода (по Давиденкову Н.Н.).

По признаку протяженности силового поля различают остаточные (закалочные) напряжения трех родов:

-1-го рода – зональные (макронапряжения – в последние десятилетия вместо термина «макронапряжения» принято более точное определение – микродеформации решетки), уравновешивающиеся отдельными зонами сечения и между разными частями деталей, имеют ориентацию, связанную с формой детали. Величина напряжений 1-го рода зависит от плотности дислокаций, а знак – от характера распределения дислокаций одного знака по отношению к поверхности детали (преобладание дислокаций положительного знака на параллельных плоскостях скольжения в поверхностных слоях металла приводит к возникновению сжимающих остаточных напряжений). На рентгенограммах они проявляются в смещении интерференционных максимумов, при этом такое смещение может быть устранено соответствующей разрезкой металлоизделия. Принято считать, что сжимающие имеют знак минус («-»), а растягивающие знак плюс («+»);

-2-го рода (микронапряжения) - уравновешиваются в объемах, соизмеримых с размером зерна или группой зерен металла. Основными причинами их возникновения могут быть фазовые (распад остаточного аустенита при отпуске) или структурные (распад мартенсита при отпуске) превращения, сопровождающиеся изменением объема отдельных зерен, анизотропия механических свойств отдельных зерен, границы зерен и фрагментация зерен при пластической деформации, а также изменения температуры металла, имеющего различные компоненты с различными коэффициентами линейного расширения. Рентгенографически такие напряжения проявляются в неоднородности изменения межплоскостного расстояния и в размытии интерференционных максимумов, а также в их смещении, которое не может быть устранено разрезкой изделия ;

-3-го рода (субмикроскопические) - уравновешиваются внутри объема металла, порядка нескольких элементарных ячеек кристаллической решетки. Скопления большого количества дислокаций в граничных слоях вызывает искажения кристаллической решетки и возникновение напряжений 3-го рода. При этом граничный слой является зоной силового взаимодействия между отдельными зернами, что создает поле микронапряжений, охватывающих всю поверхность зерна. Искажения кристаллической решетки вызывают и внедренные атомы и их скопления, частицы вторичной фазы (карбиды, нитриды, и др.), неметаллические включения. В основе определения напряжений Ш рода рентгеноструктурным анализом лежит эффект уменьшения интегральной интенсивности линий, особенно высшего порядка отражения, и усиления интенсивности фона рентгенограммы.

Отличие макро- и микронапряжений заключается не только в величине масштаба их проявления, а в том, что макронапряжения могут возникать в любой сплошной однородной изотропной среде, а микронапряжения в таком материале существовать не могут, т.к. они могут возникать вследствие существенной неоднородности кристаллического материала и его свойств.

На практике чаще всего рассматриваются напряжения, возникающие и уравновешивающиеся (релаксирующие) в объеме всего тела или отдельных его макрочастей. Такие напряжения называются зональными или напряжениями 1 рода(в табл.3 приведены данные по влиянию их на деформацию образцов Френча).

При изучении процессов структурообразования на уровнях микро- и субструктуры рассматриваются напряжения 2 и 3 рода (см.табл.4).

По физической сущности напряжения, которые возникают при нагреве (охлаждении), в литературе (например, работы Г.Г. Немзера) подразделены на:

-временные термоупругие напряжения;

-остаточные температурные и структурные напряжения;

-напряжения при упругопластическом состоянии металла.

Временные термоупругие напряжения образуются при нагреве (охлаждении) упругих металлоизделий с появлением в них температурного градиента (перепада температур по сечению).

Остаточные напряжения различают по происхождению:

-усадочные (в отливках);

-напряжения, возникающие в результате наклепа;

-возникающие в связи с химическим или электрохимическим воздействием на поверхность изделий (например, при химическом или электрохимическом образовании формы, электрополировании, антикоррозионной обработке и др.).

По длительности существования внутренние напряжения в металлоизделиях подразделяют на временные и остаточные.

На разных стадиях процесса термической обработки детали могут возникать напряжения, которые исчезают на определенной стадии процесса или по его окончании. Такие напряжения называют временными. В том случае, если внутренние напряжения возникают в процессе термообработки и остаются в металле изделия после его окончания, их знак и величина оказываются стабильными и поэтому их называют остаточными внутренними напряжениями.

При термической обработке в процессе нагрева и охлаждения металла меняется плотность металла, а в случае наличия фазовых и структурных превращений изменяется плотность и объем металла.

Нагрев приводит к непрерывному расширению металла и уменьшению его плотности. Фазовые превращения 1рода скачкообразно изменяют объем металлов и сплавов, при фазовых превращениях П рода объем изменяется постепенно. Известно, что кристаллические решетки металлов твердых растворов и промежуточных фаз характеризуются координационным числом, равным числу ближайших соседей данного атома (для ГЦК И ГПУ -12, для ОЦК -8). Отношение объема, занятого ионами в грамме-атоме, к атомному объему характеризует коэффициент заполнения кристаллической решетки ионами, который при сферической симметрии ионов равен: для ГПУ-0,74; ГЦК-0,74; ОЦК-0,68.

При нагреве железоуглеродистых сплавов до температур АС1 происходит увеличение объема на ~4% за счет теплового расширения.

Изменение степени компактности при фазовых превращениях вызывает изменение (уменьшение) объема металла. Превращение a®g в железе в точке А3 сопровождается увеличением компактности решетки на 9%, на эту же величину должен по логике уменьшиться и удельный объем металла, но только в том случае, если размер иона в результате фазового превращения не изменится. При аллотропических превращениях изменяются силы связи в кристаллической решетке, что сопровождается изменением атомного объема. При дилатометрическом измерении удлинения образца металла в результате нагрева выше точки АС3 (a®g) соответствует сжатию на 0,8%. Поэтому в действительности на практике наблюдаемое изменение объема значительно меньше, всего 1-1,5%, что объясняется возрастанием координационного числа, при котором происходит возрастание за счет увеличения размера ионов в кристаллической решетке. Это компенсирует увеличение объема, связанное с увеличением координационного числа. Величина объемного эффекта зависит от скорости нагрева (охлаждения), взаимного расположения кристаллов, количества газов, растворенных в металле и др. факторов. При нагреве выше точки АС4 (a®d превращение) увеличение объема составляет +0,26%. В точке плавления металла удельный объем железа увеличивается на 1%.

Переход металла из одного полиморфного состояния в другое влечет за собой изменение параметров кристаллической решетки и изменение объема.

Структурные напряжения возникают за счет разницы в удельных объемах между переохлажденным аустенитом и структурами, которые из него образуются (феррит, перлит, сорбит, бейнит или мартенсит).

Удельные объемы структурных составляющих стали возможно рассчитать по формулам:

Аустенит: (Vγ)t1, Cp = 0,12282+8,56*10 -6 t+2,15*10 -3 Cp;

Феррит: (Vα)t = 0,12708+5,528*10 -6 t;

Мартенсит: (VM)t, Cp = 0,12708+4,45*10 -6 t+2,79*10 -3 Cp;

Цементит: (Vk)t = 0,13023+4,88*10 -6 t;

Известно, что плотность металла зависит от его микроструктуры. Плотность металла возрастает для структур в таком порядке – мартенсит (aFe)+ Fe3С ® перлит ®сорбит® троостит ® аустенит. Мартенсит обладает наименьшей плотностью, а аустенит – наибольшей. Введение легирующих элементов в железо приводит к изменению плотности и объема металла (таблица 1,2). Закалка с полиморфным g®a превращением приводит к увеличению объема металла из-за уменьшения плотности и коэффициента заполняемости кристаллической решетки металла. При отпуске закаленной стали, имеющей структуру мартенсита, происходят структурные превращения, которые приводят к сжатию стали и увеличению плотности (при g®a превращении происходит расширение стали).

Таблица 1. Изменение плотности железа на 1% (по массе) примеси (Б.Лившиц)

| Элемент | Изменение плотности, Ñd | Элемент | Изменение плотности, Ñd |

| C | -0,040 | Ni | +0,004 |

| Cr | +0,001 | ||

| P | -0,117 | W | +0,095 |

| S | -0,164 | Si | -0,073 |

| Cu | +0,011 | Al | +0,120 |

| Mn | -0,016 | As | +0,100 |

В таблице 2 приведены данные по увеличение объема железа при закалке в зависимости от концентрации легирующих элементов – углерода и марганца.

Таблица 2. Приращение объема железа в зависимости от концентрации C и Mn (относится к отожженной стали)

| Процентное увеличение объема при закалке от 800 0 С | C | Mn |

| 0,58 | 0,90 | 0,46 |

| 0,70 | 0,39 | 0,75 |

| 0,83 | 0,28 | 0,99 |

При пластической деформации повышается плотность литых железоуглеродистых сплавов за счет заполнения пор и раковин. Холодная пластическая деформация (до ~10%) приводит к некоторому уплотнению металла. Увеличение степени холодной деформации может приводить к увеличению дефектности решетки, снижению компактности пространственной решетки. Последующий возврат и рекристаллизация повышает плотность деформированного металла практически до исходного уровня.

Напряжения и деформации в сварочных соединениях

Прочность конструкции и качество сварочного шва находятся в прямой связи. Любая [сварка] связана с нагреванием и остыванием металла, а это означает, что материал будет подвергаться структурным и объемным изменениям с вероятными остаточными напряжениями.

Отчего возникают сварочные деформации напряжения

Причина напряжения в металле при сварке — это прежде всего вызванные нагревом изменения. По мере нарастания температуры происходит размягчение и плавление, а в момент достижения предела температуры текучести нарастают структурные факторы. Особенно ярко проявляются деформирующие эффекты при сваривании сталей разного сорта. Это объясняется:

различиями в температуре плавления;

разницей в крупности кристаллического зерна, особенностях структурных связей;

наличием в стали углерода — эти сорта имеют крайне низкие способности к свариванию;

перестройкой структуры металла по мере нагрева и остывания.

Специалистам известно, что наилучшие показатели сваривания присущи нелегированным сортам стали с низким и средним содержанием углерода. В процессе сварки в них формируются новые структуры, со своими особенностями взаимодействия и разной подвижностью. Именно эти особенности и приводят к временному и остаточному напряжению в сварочном шве.

Элементы структуры стали и внутренние напряжения

Под воздействием высокой температуры в стали происходят структурные изменения. Взаимодействующие компоненты состава металла образуют свои кристаллические формации.

Аустенит — растворенный в железе твердый углерод, который начинает возникать при температуре от 723 С. В зависимости от концентрации, аустенит может сохраняться в металле до температур от 1100 до 1350 С, поддерживая высокую подвижность металлического зерна. Такая сталь при постепенном охлаждении сохраняет пластичность, потому напряжения в ней оказываются незначительными. Часть аустенита остается в металле после остывания.

Цементит, он же карбид железа обладает высокой твердостью поверхности, потому ограничивает подвижность зерна в ромбовидной решетке.

Феррит формируется при сварке в присутствии флюса и обеспечивает хорошую пластичность металла за счет округлости зерен. Образуется при остывании стали и поддерживает ее пластичность.

При смешивании феррита и цементита образуется пластинчатый или зернистый перлит с вытянутыми или округлыми зернами. Быстрое охлаждение металла приводит к замене перлита трооститом.

Зерна мартенсита относятся к неравновесным структурным элементам стали, существующим только в определенном температурном диапазоне (от 750 до 900 С). Закалка стали с быстрым охлаждением приводит к фиксации мартенсита в структуре, что придает металлу повышенную прочность, но ограничивает пластичность.

Если речь идет о легированной стали, то при изменении температур в ее структуре появляются нитридные и карбидные элементы перечисленных структурных компонентов. Разные размеры, время и условия существования кристаллических зерен и определяют возникновение напряжений.

Диагностика сварочного напряжения

[Методы выявления сварочного брака] рассчитаны обнаружение [дефектов сварных швов], часть из которых связана с возникшими в процессе напряжениями. Их принято классифицировать как остаточные (внутренние) и поверхностные. Условия для первых формируются при остывании стали.

Внутренние деформирующие напряжения

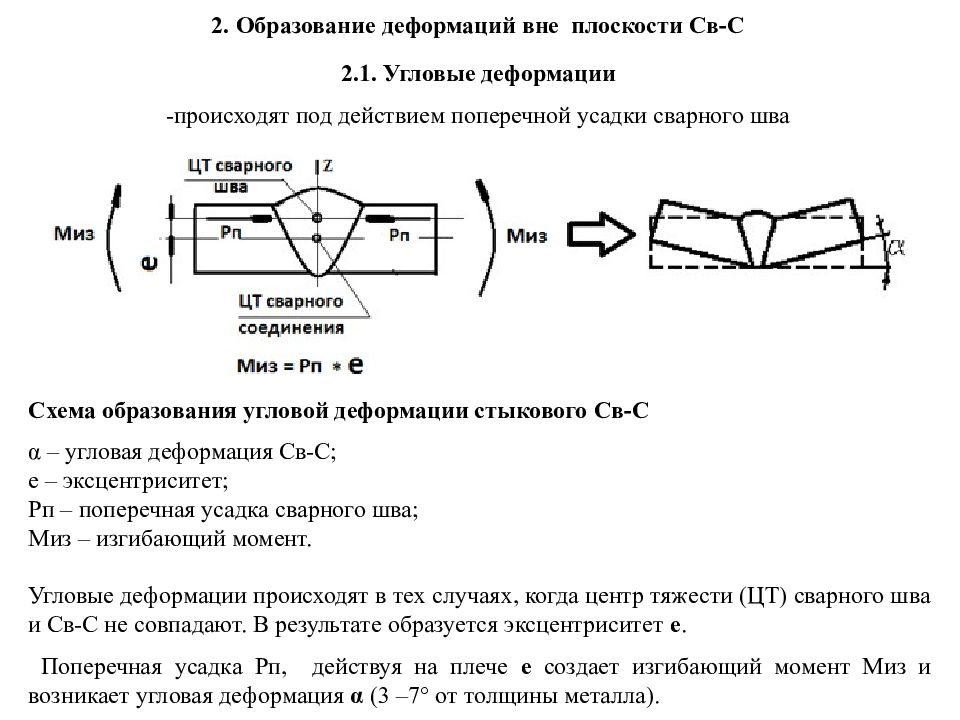

Усадка металла после сварки, угловая деформация, внутренний разрыв возникают при внутреннем напряжении, которое может быть не выявлено методами визуального осмотра. Серьезные проблемы возникают, если напряжение нарастает по мере использовании сварной детали. Сокращается срок эксплуатации конструкции, растет риск разрушения шва, потери прочности и разрушения.

Поверхностные дефекты

Поверхностные напряжения выявляются по видимому короблению деталей, расхождению швов, появлению трещин при превышении предела прочности металла. В отдельных случаях, в зависимости от степени ответственности детали, допускается переваривание шва, закрытие трещин.

Объемное напряжение

Наиболее опасно с точки зрения целостности и предсказуемости детали объемное напряжение с признаками внутренней и внешней деформации. Практически невозможно определить силу, направление и развитие деформации, если напряжение связано с разницей в структурной сетке металла с разнонаправленными внутренними линиями растяжения и сжатия.

Последствия напряжения сварного шва

Последствия напряжения различают и по характеру деформации — упругая поверхностная может быть устранена или постепенно сойдет сама в процессе остывания. Пластическая деформация шва необратима, устранить ее без переваривания практически невозможно, при этом изменяется структура металла и его прочностные свойства.

Равномерность распределения

При оценке деформации используется коэффициент неравномерности, который позволяет учесть направление сил напряжения и заранее принять профилактические меры. Например, неравномерность будет выраженной, если часть заготовки контактирует с массивными холодными тисками, фиксируется ими, а при остывании именно в этой зоне формируется зона наибольшего напряжения. Имеет значение и разница в габаритах деталей — больший размер связан с изменением динамики нагрева и остывания, при соединении с фрагментом меньшего размера возникает неравномерно распределенное усилие.

Профилактика и снятие напряжений металла при сварке

Основным способом предотвращения напряжений в сварочном шве можно назвать правильный выбор стали для соединения. Чем ближе по составу и структуре соединяемые фрагменты, тем меньше вероятность напряжения и последующей деформации. Особое внимание уделяют качеству и [технике сварки тонких металлов инвертором], так как небольшая толщина металла — это условие для разрыва и активного коробления.

Способы уменьшения сварочной деформации

Помогает избежать коробления и внутренних напряжений использование коротких швов, не пересекающихся соединений. Тщательная зачистка кромок позволяет плотно смыкать детали при стыковой сварке.

Опытный сварщик уравновешивает напряжения, используя подготовку кромок в виде параболических треугольников с взаимно совпадающей встречной кривизной — поверхности с изгибом распределяют нагрузку при деформации навстречу, компенсируя ее. Применяется методика сварки по оси симметрии деталей разной толщины, чтобы уравновесить деформирующие силу при остывании.

Для компенсации используются вставки из мягких и плавких металлов, тиски с подогревом и охлаждением губок. В практике сварки больших по размеру конструкций предусмотрено использование механических зажимов. При неизбежности нарастания напряжения может использован последующий отжиг металла. Методы борьбы с угловыми деформациями построены на предварительном напряжении зоны шва и отклонении заготовок.

Деформация металла

Для понимания физических и механических свойств происходящих в металле под нагрузкой изучается такое понятие, как деформация. В зависимости от напряжений деформация бывает:

При упругой деформации - возникшие изменения исчезают после прекращения воздействий вызывающих ее напряжений.

Пластическая - остаточные изменение формы после снятия действия вызвавших ее напряжений. Данное явление имеет особенное значение, поскольку в структуре кристаллов происходят непоправимые передвижения атомов.

Остаточная деформация

Понимание основных понятий деформации ( механических и физических свойств) позволяют рассчитать максимально допустимые нагрузки в металлоконструкциях.

Напряжение металлов

Для начала стоит рассмотреть понятие напряжения металлов.

Напряжением металлов называется отношение силы приложенной к образцу или к поперечному сечению образца.

Напряженное состояние металлов характеризуется следующими показателями:

Диаграмма связи между напряжениями и деформациями

динамика гука– изменения (деформация) в направлении действия силы,

δ – деформирующее напряжение

δп - предел пропорциональности,

δупр - предел упругости,

δт - предел текучести,

δпр - предел прочности металла или временное сопротивление разрушению.

Нормальное напряжение

Нормальное напряжение первоначально вызывает упругую деформацию в монокристалле, приводящую к изменению положения отдельных групп атомов друг относительно друга, а после снятия нагрузки возвращению атомов свои первоначальные положения.

При возникновении нормальных напряжений превышающих силы межатомного притяжение происходит разрушение металла.

Напряжение соответствующее максимальной нагрузке, при достижении которой соблюдается закон Гука ( изменение нагрузки приводит к пропорциональному изменению длины образца) - называется пределом пропорциональности.

δпр=Рпр/Sо (МПа), где:

Sо- начальная площадь поперечного сечения образца : Sо= Пdo 2 / 4

Пределом упругости называется условное напряжение, соответствующее нагрузке, вызывающей остаточную деформацию заданной величины.

При достижении предела упругости, после снятия нагрузки, размеры образца изменяется, такая деформация называется остаточной.

Физическим пределом текучести называются напряжения, соответствующее нагрузке, вызывающий массовую пластическую деформацию в образце.

δт=Pт/So (МПа)

На диаграмме состояний δт соответствует минимальной точке на площадке текучести. При достижении точки δт происходит изменение длины образца при постоянной нагрузке.

δпр- соответствует максимальной нагрузке, которая может выдержать образец до начала разрушения.

При испытании металла на разрыв изготавливают образцы специальной формы и размеров, которые оговариваются ГОСТом 1497 -86. В тех случаях, когда размеры заготовки или изделия не позволяют произвести вырезку образца- испытание проводят на натуральных образцах.

Пластическая деформация происходит под действием тангенциальных напряжений, которые в 2 раза меньше нормальных.

При пластической деформации в первую очередь деформация происходит по плоскостям наиболее благоприятно ориентированным к направлению действующей нагрузки, и только после реализации таких плоскостей в работу будут вступать следующие кристаллографические плоскости.

Характеристикой упругой и пластической деформации являются модуль Юнга и модуль Гука. Обе эти характеристики являются структурно независимыми, а зависят только от природы материала.

Для понимания физических и механических свойств происходящих в металле под нагрузкой изучается такое понятие, как деформация.

Свойства пластической деформации определяют способность тел к изменению форм под воздействием внешних и внутренних сил.

Читайте также: