Что такое разрезаемость металла

Обновлено: 19.05.2024

Резкой металлов называют отделение частей (заготовок) от сортового, листового или литого металла. Различают механическую (ножницами, пилами, резцами), ударную (рубка) и термическую резку. Термической резкой называют обработку металла (вырезку заготовок, строжку, создание отверстий) посредством нагрева. Паз, образующийся между частями металла в результате резки, называют резом. По форме и характеру реза может быть разделительная и поверхностная резка, по шероховатости поверхности реза - заготовительная и чистовая. Термическая резка отличается от других видов высокой производительностью при относительно малых затратах энергии и возможностью получения заготовок любого, сколь угодно сложного, контура при большой толщине металла. Можно выделить три группы процессов термической резки: окислением, плавлением и плавлением-окислением. При резке окисление м металл в зоне резки нагревают до температуры его воспламенения в кислороде, затем сжигают его в струе кислорода, используя образующуюся теплоту для подогрева следующих участков металла. Продукты сгорания выдувают из реза струей кислорода и газов, образующихся при горении металла. К резке окислением относятся газопламенная (кислородная) и кислородно-флюсовая резка. При резке плавлением металл в месте резки нагревают мощным концентрированным источником тепла выше температуры его плавления и выдувают расплавленный металл из реза с помощью силы давления дуговой плазмы,, реакции паров металла, электродинамических и других сил, возникающих при действии источника тепла, либо специальной струей газа. К способам этой группы относятся дуговая, воздушно-дуговая, сжатой дугой (плазменная), лазерная и термогазоструйная резка. При резке плавлением-окислением применяют одновременно оба процесса, на которых основаны две предыдущие группы способов резки. К способам этой группы относятся кислородно-дуговая, кислородно-плазменная, кислородно-лазерная резка.

РЕЗКА ОКИСЛЕНИЕМ

Окислением можно резать только металлы, температура воспламенения которых в кислороде ниже температуры их плавления. Это первое условие. Такой металл горит в твердом состоянии, рез получается ровным по ширине, поверхность его гладкая, продукты горения легко удаляются кислородной струей. Второе условие - температура плавления образующихся при горении окислов должна быть ниже температуры плавления разрезаемого металла. Тогда они при температуре резки жидкотекучи и легко удаляются из реза. И третье условие - разрезаемый металл должен иметь небольшую теплопроводность, чтобы легко было нагреть зону резки до температуры воспламенения.

Всем этим условиям удовлетворяют железо и углеродистые стали. Температура горения железа в кислороде 1050. 1360 °С, температура его плавления 1535 °С. Окислы FeO и Fe304 плавятся при температурах 1350 и 1400 °С. Теплопроводность железа по сравнению с другими конструкционными материалами не велика. Для сравнения рассмотрим, каким условиям, необходимым для возможности резки окислением, удовлетворяет алюминий. Его температура воспламенения в кислороде 900 °С, а плавления - 660 °С, следовательно, гореть он будет только в жидком состоянии, получить стабильную форму реза невозможно. Алюминий образует окисел А1203 с температурой плавления 2050 °С - в три с лишним раза больше, чем у самого алюминия. Такой окисел будет при резке твердым, удалить его трудно. И, наконец, большая теплопроводность алюминия потребует для резки большой концентрации мощности, теплоты от его горения будет недостаточно. Поэтому алюминий резать окислением невозможно. Некоторые легирующие сталь металлы тоже образуют оксиды с высокой температурой плавления, например оксиды хрома плавятся при температуре около 2270 °С, никеля - 1985 °С, меди - 1230 °С. Поэтому высоколегированные хромоникелевые стали резке окислением не поддаются. Способность материала подвергаться кислородной резке называют разрезаемостъю. Разрезаемость углеродистых сталей с увеличением содержания в них углерода ухудшается. Легирующие элементы в стали также препятствуют кислородной резке. Разрезаемость стали можно ориентировочно определить, зная ее химический состав по эквиваленту углерода, так же как определяют свариваемость (см. гл. 1):

Сэ = С + 0,16Мп + 0,3(Si + Mo) + 0,4Cr +0,2V +0,04(Ni +Cu),

где складываются процентные содержания в стали этих элементов, умноженные на приведенные в формуле коэффициенты.

Оборудование для кислородной резки При кислородной резке используют те же газы, что и при газопламенной сварке. Поэтому газовое оборудование (редукторы, баллоны) применяют такие же (см. гл. 2). Исключение составляют горелки для резки, которые называют резаками. Кроме того, поскольку процесс кислородной резки легче поддается механизации, чем газопламенная сварка, для резки создан ряд специализированных установок.

Резаки служат для образования подогревающего пламени и подачи в зону резки кислорода. Различают резаки для разделительной и поверхностной, для ручной, машинной и специальной резки, резаки ацетиленовые, для газов - заменителей ацетилена, для жидких горючих.

По принципу действия резаки делятся на инжекторные и равного давления, по величине давления кислорода - низкого и высокого давления. Распространены универсальные инжекторные резаки "Факел", "Маяк-1" (рис. 148), "Ракета-1". Такой резак имеет каналы 1 и 2 для подвода кислорода и ацетилена, смонтированные в рукоятке 5, соединенной с корпусом 4, в котором расположен инжектор 5. Часть кислорода вентилем б направляется в инжектор 5 и засасывает ацетилен, подаваемый через вентиль 7. В смесительной камере 8 образуется смесь газов, которая по трубке 9 подается в наружную часть 10 мундштука и, выходя из него через кольцевую щель вокруг внутренней части мундштука, сгорает, образуя подогревающее пламя. Обе части мундштука ввинчены в головку 12. Смесительная камера 8 с трубкой 9 крепится к корпусу 4 накидной гайкой 15.

После разогрева зоны реза открывают вентиль 13 режущего кислорода, который по трубке 14 поступает во внутреннюю часть 11 мундштука, имеющую центральное отверстие, которое образует струю режущего кислорода. Ниппели на концах трубок, образующих каналы 1 и 2, имеют разные резьбы для соединения резака со шлангами, по которым подаются газы: для кислорода - правую и для ацетилена - левую резьбу. Резаки снабжаются сменными мундштуками, обеспечивающими различную мощность пламени и расход режущего кислорода. Выбирают их в зависимости от толщины разрезаемого металла и различают по номерам: 0, 1, 2, 3, 4, 5 и 6 - в порядке возрастания мощности пламени. Мундштуки могут быть щелевыми, дающими кольцевое пламя, и многосопловыми (рис. 149). И в тех и в других режущий кислород проходит по центральному каналу. Многосопловые мундштуки сложнее в изготовлении и менее надежны в эксплуатации: засорение отверстий сопл легко приводит к хлопкам и обратным ударам пламени. Поэтому щелевые мундштуки применяют чаще. Резаки для разделительной резки могут быть малой мощности для резки стали толщиной от 3 до 100 мм, средней - до 200 мм и большой мощности, режущие сталь толщиной до 300 мм. Резаки большой мощности работают только на газах - заменителях ацетилена. Резаки малой и средней мощности могут быть вставными - резательный наконечник присоединяется к стволу соответствующей по мощности сварочной горелки. Примерами таких резаков являются РГС-70, РГМ-70, РВ-1Д-02, РВ-2Д-02. Они удобны при работе в монтажных условиях, когда сварщику приходится часто переключаться со сварки на резку. Для резки стали толщиной до 1000. 1500 мм выпускают специальные резаки, работающие на пониженных давлениях кислорода (0,2. 0,4 МПа), например РЗМ-2, РЗМ-З, РЗМ-5 и РМ-1000. Их кислородные каналы имеют увеличенную длину и внутренние диаметры. Для поверхностной резки предназначены резаки типа РПК-2-72 и РПА-2-72. Ими можно удалять местные дефекты с поверхности литых деталей. Они снабжены рычагом для пуска режущего кислорода. Проходные сечения и диаметры выходных каналов в этих резаках увеличены, чтобы получать широкую и мягкую струю режущего кислорода (рис. 150). К специальным резакам относят керосинорезы, в которых для подогревающего пламени используют керосин, бензин или их смеси. Они снабжены трубкой-испарителем, которая подогревается отдельным пламенем от вспомогательного мундштука. Пример керосинореза - резак РК-02. Конструкция резака для резки так называемым смыв-процессом предусматривает образование трех струй режущего кислорода. Основная струя разрезает металл, а следующие за ней вспомогательные струи как бы смывают еще горячие бороздки на поверхности кромок реза, шлифуют поверхность реза, повышая ее качество. Трехструйный резак повышает производительность резки в 1,5. 2 раза, но увеличивает расход кислорода.

Что такое разрезаемость металла

Подвергаемый газовой резке металл должен удовлетворять ряду определенных условий (требований).

I. Температура плавления металла должна быть выше температуры воспламенения его в кислороде (температуры начала интенсивного окисления металла). В противном случае металл под действием подогревающего пламени резака будет плавиться и принудительно удаляться кислородной струей без необходимого окисления, характеризующего процесс газовой резки. При этих условиях шлак не образуется, и расплавляемый металл, трудно удаляемый кислородной струей, будет образовывать на кромках реза наплывы. При этом производительность процесса крайне низкая, рез большой ширины и исключительно неровный.

Низкоуглеродистая сталь этому условию удовлетворяет. Температура ее плавления составляет 1500°С, а температура воспламенения в кислороде 1350-1360°С. Однако с повышением содержания углерода в стали способность ее поддаваться газовой резке падает (так как температура плавления стали снижается, а температура воспламенения в кислороде возрастает). Кроме того в образующихся при резке шлаках увеличивается количество неокисленного железа, сильно затрудняющего процесс резки из-за образования грата (сплава шлака с металлом), трудно отделяемого от кромок реза.

Тем более не поддается газовой резке чугун, содержание углерода в котором составляет более 1,7%.

II. Температура плавления металла должна быть выше температуры плавления образуемых в процессе резки окислов.

Низкоуглеродистая сталь образует три окисла железа: FeO с температурой плавления 1270°С, Fe3O4 с температурой плавления 1538°С и Fe2O3 с температурой плавления 1562°С. Допуская, что все эти окислы железа присутствуют в шлаке, температура плавления которого в среднем ниже 1500° С, можно считать, что низкоуглеродистая сталь удовлетворяет и этому условию, тем более, что на поверхности ее при нагревании не образуется пленки тугоплавких окислов, препятствующих контакту кислородной струи с металлом. Однако целый ряд металлов и сплавов, например алюминий, магний, сплавы этих металлов, а также высоколегированные стали, содержащие высокий процент хрома, этому условию резки не удовлетворяют. При нагревании этих сплавов в процессе резки на их поверхности образуется пленка тугоплавкого окисла, изолирующая металл от контакта с кислородом.

III. Тепловой эффект образования окисла металла должен быть достаточно высоким. Это условие диктуется тем, что при резке стали подогревающее пламя резака сообщает металлу сравнительно небольшую часть теплоты - около 5-30% ее общего количества, выделяемого в процессе резки. Основное же количество теплоты (70-95%) выделяется при окислении металла.

Низкоуглеродистая сталь образует при резке три окисла железа, выделяющих при своем образовании в среднем около 627-666,8 кДж/моль (150-160 ккал/г-мол). Этого количества теплоты оказывается достаточно для протекания эффективного процесса газовой резки стали.

Иначе обстоит дело с резкой меди и ее сплавов. Помимо высокой теплопроизводительности меди, сильно затрудняющей начало процесса резки, главной причиной, делающей газовую резку меди невозможной, является низкое тепловыделение при окислении, поскольку при образовании СuО выделяется теплоты всего 156,8 кДж/моль (37,5 ккал/г-мол), а при образовании Сu2О 169,7 кДж/моль (40,6 ккал/г-мол). Этого количества теплоты для начала и поддержания процесса резки меди недостаточно, в связи с чем процесс газовой резки этого металла невозможен.

IV. Консистенция образующихся окислов должна быть жидкой, т.е. появляющиеся при резке шлаки должны быть жидкотекучими. Это условие хорошо выполняется при резке низко- и среднеуглеродистой стали, низколегированной стали и титановых сплавов.

Газовая резка сплавов, содержащих высокий процент кремния или хрома сильно затруднена или невозможна. Так, например, невозможна резка серого чугуна, содержащего высокий процент кремния (до 3,5-4,5%), окись которого (SiO2) сильно повышает вязкость шлака (см. условие I).

V. Теплопроводность металла должна быть возможно низкой. В противном случае бывает трудно, а иногда и невозможно (при большой массе высокотеплопроводного металла) достигнуть концентрированного нагрева металла.

Низкоуглеродистая сталь, теплопроводность которой невелика , не вызывает трудностей ни в начальный момент, ни в процессе резки. В этом случае подогрев металла в начальной точке реза до воспламенения осуществляется быстро, без заметного отвода теплоты в массу разрезаемого металла.

Что касается начального подогрева до воспламенения таких металлов, как медь и алюминий, то для этих металлов из-за высокой теплопроводности начальный подогрев связан с большими трудностями и в большинстве случаев становится возможным только после предварительного подогрева разрезаемых листов или заготовок до достаточно высокой температуры (меди до 700-800°С, алюминия до 300-500°С). Высокая теплопроводность меди и алюминия - одна из причин, затрудняющих и делающих невозможной газовую резку этих металлов.

Анализируя приведенные выше условия газовой резки, можно констатировать, что всем этим условиям хорошо удовлетворяет чистое железо и низкоуглеродистая сталь. С повышением содержания углерода в стали способность ее поддаваться газовой резке падает.

Опыт показывает, что углеродистые стали по разрезаемости (с учетом качества) можно делить на следующие четыре группы.

1. Низкоуглеродистая сталь, содержащая до 0,20-0,25% С, режется хорошо и не требует ни предварительного подогрева, ни последующей (после резки) термообработки.

2. Среднеуглеродистая сталь, содержащая 0,25-0,5% С, режется удовлетворительно, но во избежание возможной подкалки кромок, а иногда и образования трещин при жестком закреплении разрезаемого листа или наличии резких переходов в контуре вырезаемых деталей, приводящих к концентрации напряжений, требует предварительного (до 300°С) или сопутствующего подогрева.

3. Высокоуглеродистая сталь, содержащая 0,5-0,7% С, режется плохо, образуя рез с зашлакованными и оплавленными кромками (обычно с приваренным гратом). Резку такой стали рекомендуется производить с предварительным подогревом до температуры не ниже 300°С.

4. Высокоуглеродистая инструментальная сталь, содержащая 0,7-1,2% С, режется очень плохо и во всех случаях требует предварительного подогрева до температуры 600-650°С. Резка такой стали связана с сильным зашлаковыванием и оплавлением кромок и образованием на кромках большого количества трудно отделимого грата.

Сталь, содержащая более 1,2% С, газовой резке не поддается.

Легированные стали по разрезаемости можно делить на две группы: 1) низколегированные, содержащие незначительное количество углерода и легирующих элементов, при котором эквивалент углерода Сэкв≤0,45; в этом случае резка возможна без подогрева; 2) среднелегированные, содержащие повышенное количество углерода и легирующих примесей, при котором эквивалент углерода Сэкв>0,45; такие стали требуют предварительного или сопутствующего подогрева.

Температура предварительного подогрева может быть определена по эмпирической формуле

где k - коэффициент, учитывающий толщину разрезаемого металла, равный 0,0002; δ - толщина стали, мм; величина 0,45 соответствует верхнему пределу Сэкв, при котором возможна резка без подогрева.

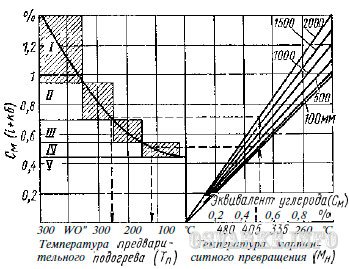

В случае необходимости применения предварительного подогрева при резке той или иной легированной стали величина температуры может быть установлена также по номограмме (рис. 89). Однако предварительный подогрев стали перед резкой может быть осуществлен преимущественно при резке массивных поковок или отливок из легированных сталей. Для резки листовой стали, в особенности листов больших размеров, может быть эффективно применен только сопутствующий подогрев, рассматриваемый в §6 гл.XXI. Из других металлов так же хорошо, как и железо, газовой резке поддаются титан и его сплавы.

Рис. 89. Номограмма определения температуры предварительного подогрева легированных сталей перед резкой:

I - резка возможна только при предварительном подогреве свыше 350° С и последующем медленном охлаждении в печи; II - необходимы предварительный подогрев до 250-350°С и последующее медленное охлаждение; III - необходимы предварительный или сопутствующий подогрев до 150-250°С, охлаждение на спокойном воздухе; IV - при резке стали толщиной более 500 мм необходим подогрев не ниже 100-150°С; V - подогрева не требуется

Уважаемый посетитель, Вы прочитали статью "8. Разрезаемость металлов", которая опубликована в категории "Оборудование и технология". Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

Большая Энциклопедия Нефти и Газа

На рис. 40 приведена диаграмма, показывающая распределение высоколегированных сталей по группам разрезаемости , а в табл. 23 даны технологические рекомендации по резке сталей этих групп. Некоторые стали занимают промежуточное положение между двумя соседними группами. В этом случае их необходимо отнести к такой группе, в которой значение хромоникелевого эквивалента и сумма эквивалентной концентрации хрома и никеля соответствуют содержанию легирующих элементов, взятых по верхнему пределу. [16]

Сложный химический состав, обусловливающий особые свойства высоколегированным сталям, неблагоприятно отражается на разрезаемости этих сталей. [17]

Ванадий при обычном содержании в конструкционных сталях ( до 0 3 % на разрезаемость влияет благоприятно. [18]

Ванадий при обычном содержании в конструкционных сталях ( до 0 3 %) на разрезаемость влияет благоприятно. [19]

При резке высоколегированных сталей следует учитывать, что содержащиеся в них легирующие элементы по-разному влияют на разрезаемость и на свойства металла в зоне реза. [21]

Исходя из этой предпосылки построена диаграмма ( рис. 33), показывающая распределение высоколегированных сталей по группам разрезаемости . Все высоколегированные стали могут быть распределены на пять групп в зависимости от химического состава и структуры разрезаемой стали. [22]

На практике возможны случаи, когда различные плавки стали одной и той же марки могут относиться к различным группам по разрезаемости . [23]

На срактике возможны случаи, когда различные плавки стали одной и той же марки могут относиться к различным группам по разрезаемости . [24]

На основании обобщения производственного опыта ряда заводов и данных, полученных при лабораторных исследованиях, было установлено, что при оценке разрезаемости следует сумму эквивалентов содержания хрома и никеля в стали ( Сг ж Ni ж) сопоставить со значением хромоникелевого эквивалента ( Сгзк / Ni ак) данной стали. [25]

В результате обобщения производственного опыта ряда заводов и данных, полученных при лабораторных исследованиях, было установлено [109], что оценку разрезаемости высоколегированных сталей следует производить на основе сопоставления суммы эквивалентного содержания хрома и никеля в стали ( Сгэк - f - Ni3K) со значением хромоникелевого эквивалента ( CrSK / Ni3K) данной стали. При этом сумма эквивалентного содержания хрома и никеля характеризует склонность стали к трещинообразованию, а хромоникелевый эквивалент - положение критических точек при нагреве и остывании, а также восприимчивость стали к горячим трещинам. [26]

С целью создания рационального технологического процесса резки все высоколегированные стали оказалось целесообразным классифицировать по параметрам, в наибольшей мере учитывающим факторы, влияющие на разрезаемость этих сталей. [27]

Следовательно, для рационального использования газопламенной резки при выполнении заготовительных работ в сварочном производстве необходимо учитывать особую технологическую характеристику подлежащего кислородной резке металла - его разрезаемость . Она является следствием различной реакции разных металлов и сплавов на термический цикл газопламенной резки и определяет необходимую степень сложности технологии резки, а также соответствующие режимы для обеспечения удовлетворительных результатов процесса резки. [28]

В предлагаемой книге рассмотрены особенности процессов резки в металлургии и на основе исследований, обобщения опыта ряда заводов, а также данных, опубликованных в технической литературе, дана классификация, сталей по разрезаемости . Это позволит технологу сравнительно просто выбрать режим резки и термической обработки в зависимости от состава стали. [29]

Способность материала подвергаться кислородной резке называют разрезаемостью. Разрезаемость углеродистых сталей с увеличением содержания в них углерода ухудшается. Легирующие элементы в стали также препятствуют кислородной резке. Разрезаемость стали можно ориентировочно определить, зная ее химический состав по эквиваленту углерода, так же как определяют свариваемость ( см. гл. [30]

Поэтому при определении разрезаемости стали необходимо учитывать этот эквивалент, так как он не только характеризует положение критических точек при нагреве и остывании стали, но и определяет восприимчивость стали к горячим трещинам. С целью создания рационального технологического процесса резки все высоколегированные стали целесообразно классифицировать по параметрам, характеризующим разрезаемость стали. [4]

Как влияет углерод и легирующие элементы на разрезаемость сталей . [6]

Ниже рассматривается влияние легирующих элементов на структуру и коррозионные свойства нержавеющих сталей, а также их влияния на разрезаемость стали . [7]

Ниже рассмотрено влияние легирующих элементов на структуру и коррозионные свойства нержавеющих сталей, а также их влияние на разрезаемость стали . [8]

Основным элементом, снижающим критическую скорость ( повышающим закаливаемость), является углерод. При оценке разрезаемости стали остальные элементы, входящие в ее состав, по своему действию на закаливаемость, через соответствующие коэффициенты, приравниваются к углероду. [9]

Поэтому при определении разрезаемости стали необходимо учитывать этот эквивалент, так как он не только характеризует положение критических точек при нагреве и остывании стали, но и определяет восприимчивость стали к горячим трещинам. С целью создания рационального технологического процесса резки все высоколегированные стали целесообразно классифицировать по параметрам, характеризующим разрезаемость стали . [10]

Способность материала подвергаться кислородной резке называют разрезаемостью. Разрезаемость углеродистых сталей с увеличением содержания в них углерода ухудшается. Легирующие элементы в стали также препятствуют кислородной резке. Разрезаемость стали можно ориентировочно определить, зная ее химический состав по эквиваленту углерода, так же как определяют свариваемость ( см. гл. [11]

Добавка 6 - 10 % Ni к хромистым нержавеющим сталям, содержащим 12 - 14 % Сг, придает им устойчивую аустенит-ную структуру. Отличительной чертой аустенитной структуры является невысокая твердость, хорошая вязкость и повышенная коррозийная стойкость в различных средах. В противоположность хрому, никель снижает критические точки при нагревании. Повышение устойчивости аустенитной структуры при увеличении содержания никеля является весьма важным обстоятельством с точки зрения разрезаемости стали , так как образование мартенсита увеличивает хрупкость стали. Никель является элементом слабо окисляемым и благодаря диффузии переходит при расплавлении в соседние нагретые слои металла. [12]

Добавка 6 - 10 % Ni к хромистым нержавеющим сталям, содержащим 12 - 14 % Сг, придает им устойчивую аустенитную структуру. Отличительной чертой аустенитной структуры является невысокая твердость, хорошая вязкость и главным образом повышенная коррозионная стойкость. В противоположность хрому, никель снижает критические точки при нагреве. Повышение устойчивости аустенитной структуры при увеличении содержания никеля является весьма важным обстоятельством с точки зрения разрезаемости стали , так как образование мартенсита увеличивает хрупкость стали. [13]

Читайте также: