Что такое твердость металла определение

Обновлено: 18.04.2024

Твердость – это способность материалов сопротивляться проникновению в его поверхность индентора, который должен быть тверже исследуемого образца.

Основные методы определения твердости?

Основными исторически сложившимися определениями твердости являются методы: Бринелля (HB, HBW), Роквелла (HRA, HRB, HRC), Супер-Роквелла (HRN и HRT), Виккерса (HV), Микро-Виккерса (HV) и Шора (HА, НD, НОО и др.).

Во всех перечисленных методах при внедрении индентора происходит пластическая деформация исследуемого образца. Чем больше сопротивление материала пластической деформации, тем на меньшую глубину проникает индентор и тем выше твердость.

Какие исследуемые образцы подвергаются к испытанию методом Бринелля?

По методу Бринелля измеряют твердость более мягких материалов с максимальной твердостью до 650 HBW, например: стали, чугун (кроме белого), медь, мягкие сплавы, черные и цветные металлы, прессованная древесина и фанера при больших нагрузках.

Какие исследуемые образцы подвергаются к испытанию методом Роквелла?

По методу Роквелла измеряют твердость очень твердых и относительно мягких металлов, например: графит и пластмассы, металлы и сплавы после термической обработки при больших нагрузках.

Какие исследуемые образцы подвергаются к испытанию методом Супер-Роквелла?

Метод Супер-Роквелла в отличие от метода Роквелла подходит также для определения твердости алюминиевых сплавов, тонких металлических плит, подшипниковых сталей, толстых защитных покрытий при небольших нагрузках.

Какие исследуемые образцы подвергаются к испытанию методом Виккерса и Микро-Виккерса?

По методу Виккерса позволяют испытывать с высокой твердостью (благодаря использованию алмазного индентора) образцов из твердых сплавов, черных и цветных металлов, тонколистовых сталей, закаленных и не закаленных сталей, литья, полудрагоценных и драгоценных камней, цинкованных, хромированных и луженых покрытий поверхностей при больших нагрузках.

Метод Микро-Виккерса подходит для определения твердости малых образцов или металлической фольги, сталей, керамики, тонких пленок, покрытий, твердых сплавов, тонких закаленных слоев при малых нагрузках.

Какие исследуемые образцы подвергаются к испытанию методом Шора?

По методу Шору измеряют твердость резины и пластмасс, строительных утеплителей, ПВХ, продуктов из натурального каучука, твердых смол, полиэстера, печатных пластин, неопрена, и полиграфических валов.

Как измеряют твердость по методу Бринелля?

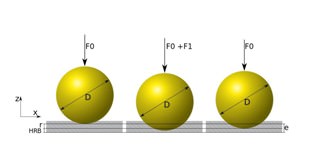

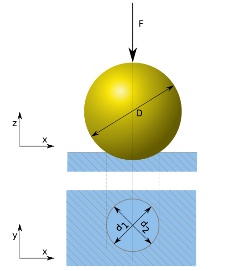

Метод измерения твердости по Бринелля описан в ГОСТ 9012-59 и основан на плавном внедрении твердосплавного стального шарика (определенного диаметра) в образец. После окончания испытания с помощью микроскопа измеряют диаметр отпечатка.

Применяют стальные или твердосплавные шарики с диаметрами 2,5 мм; 5 мм; 10 мм (также для определения твердости пластиков и твердых полимерных материалов применяются сферические шарики диаметрами 7,5 и 12 мм).

Как измеряют твердость по методам Роквелла и Супер-Роквелла?

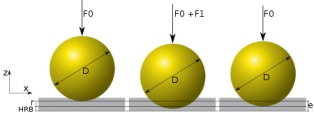

Метод определения твердости по Роквеллу и Супер-Роквеллу в полном соответствии с ГОСТ 9013-59 проводится путем статического внедрения стального шарового индентора диаметром 1,5875 мм или алмазного индентора с углом при вершине 120 градусов с определенным усилием на поверхность исследуемого образца, и измерением глубины отпечатка во время испытания.

Преимущество метода Роквелла.

Преимуществом по Роквеллу является простота метода измерения твердости не требующего замера диаметра отпечатка и поиска твердости по таблице.

Как измеряют твердость по методам Виккерса и Микро-Виккерса?

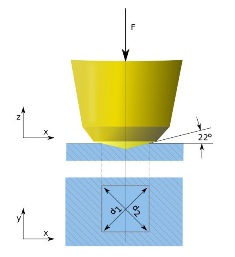

Метод измерения твердости по Виккерсу и Микро-Виккерсу основан на плавном внедрении правильной четырехгранной алмазной пирамиды (с противоположным углом 136 градусов) в поверхность испытуемого изделия с определенным усилием (P), с последующим измерением диагонали отпечатка и расчета твердости образца по таблицам (ГОСТ 2999-75).

Преимущество метода Виккерса.

Преимущество по методу Виккерсу заключается в том, что возможно измерять твердость очень малых или тонких образцов.

Как измеряют твердость методом Шора?

Преимущество метода Шора.

Преимуществом твердомеров по методу Шору является простота в использовании для определения твердости, небольшая масса и габариты.

Что такое твердость? Методы измерения величины

Единого общепринятого определения твердости не существует, т.к. методов определения этой метрологической величины огромное множество и все они разнообразны.

Тем не менее наиболее подходит следующий термин:

Твердость – способность материала сопротивляться деформации или разрушению в поверхностном слое.

2. В чем измеряется и как обозначается твердость

Для большинства методов измерения твердости основная единица измерения - кгс/мм 2

Однако следует понимать, есть методы со своей единицей.

Обозначение твердости так же зависит от метода.

Буквой «H» всегда обозначают «твердость (от англ. Hardness), а далее указывают буквы, обозначающие метод определения. Наиболее популярные обозначения:

- HB – по методу Бринеля (вдавливание шарика из стали)

- HRA – по методу Роквелла, шкале A (вдавливание алмазного или стального конуса)

- HRB – по методу Роквелла, шкале B

- HRC – по методу Роквелла, шкале C

- HV – по методу Викерса (вдавливание алмазной пирамиды)

- HSD – твердость по Шору и тп. (метод отскока)

3. Для чего измеряется твердость

Твердость необходимо знать для уверенности в надежности и долговечности изделия/конструкции. Ее требуется замерять при проведении входного и выходного контроля качества сырья или продукции. Твердомеры широко используются металлургии, машиностроении, энергетике, строительстве, да почти во всех сферах промышленности.

4. От чего зависит твердость

Твердость полностью зависит от элементного состава материала.

Например, если в первом сплаве (черная сталь) преимущественно железо и углерод, а во втором (нержавейка) – хром, никель, титан, то второй сплав будет значительно тверже первого. Просто потому что каждый элемент в составе тверже.

5. Какие требования предъявляются к изделию для измерения

Твердость прямопропорциональна нагрузке для ее определения. Высокая твердость – высокая нагрузка.

Чем точнее метод, тем выше требования к подготовке поверхности изделия. Поверхность изделия, на которой определяется твердость, должна отвечать ряду требований:

- Толщина образца должна быть не менее чем в 10 раз превышать глубину внедрения наконечника после снятия основного усилия.

- В месте контроля она должна быть зачищена до блеска, быть ровной и плоской, не должна иметь окалины, ржавчины, масложировых и лакокрасочных загрязнений, выбоин и царапин. Шероховатость Ra не более 2,5мкм по ГОСТ 2789, если нет других требований нормативно-технической документации.

- Поверхность, которой образец «ложится» на предметный столик прибора также должна быть чистой и ровной. Обе поверхности должны быть параллельны друг другу.

- Изделие необходимо надежно закрепить, исключая возможность смещения образца относительно оси приложения нагрузки.

6. Какие существуют методы определения твердости

Условно все методы можно разделить на 3 группы:

- Методы вдавливания (внедрения)

- Методы царапания

- Методы упругого отскока

Методы вдавливания (внедрения). Смысл методов заключается во вдавливании в испытуемый металл так называемого индентора – твердого предмета определенной формы (обычно стального шарика или алмазной пирамиды) с определенным усилием. После вдавливания замеряется диаметр (для шарика) или глубина (для пирамиды) полученного отпечатка.

В этом случае твердость определяется как отношение величины нагрузки к площади отпечатка после вдавливания.

Наиболее распространенными являются методы Бринеля (HB) и Роквелла (HRA, HRB, HRC).

Методы измерения толщины вдавливанием:

- Прибор Бринеля

- Прибор Роквелла

- Прибор Виккерса

- Метод Лудвика

- Метод Герца

- Метод Дрозда

- Монотрон Шора

- Метод Берковича

- Метод Егорова

- Метод Хрущова

- Метод Лидса

- Микротвердомер Цейсса-Ганеманна

- ПМТ-2, ПМТ3 (Хрущов, Беркович)

- Метод Эмерсона, Кнупа, Петерса

Методы царапания. Простые методы. Если наконечник, которым производится царапина, оставляет след на испытуемом металле, то твердость металла меньше твердости наконечника. При этом твердости наконечника изначально известны (используются корундовые, алмазные, гипсовые и др. наконечники). Наиболее популярен метод Мооса.

- Испытание по Моосу

- Прибор Мартенса

- Микрохарактеризатор Бирбаума

- Испытание напильником, Барба

- Прибор Хенкинса

- ПМТ-3 (Беркович)

- ПМТ-3 (Григорович)

- Склерометр О’Нейля

Методы упругого отскока. Редко используются. На испытуемую поверхность с фиксированной высоты свободно падает боек. Под действием упругой отдачи материала боек отскакивает на определенную высоту. Твердость материала пропорциональна высоте отскока. Наиболее популярен метод Шора.

Методы упругого отскока:

- Склероскоп Шора

- Метод Мартеля

- Вертикальный копер Николаева

- Пружинный прибор Шоппера

- Пружинный прибор Баумана

- Прибор Польди

- Маятниковый копер Вальцеля

- Маятник Герберта

- Маятниковый склерометр Кузнецова

7. Твердость гальванических покрытий

В случае гальванических покрытий следует учитывать, что из-за их небольшой толщины многие методы (особенно методы вдавливания) могут не подойти. Наиболее распространены методы Мооса и Викерса.

Для измерения твердости требуется нанести покрытие с минимальной толщиной в 2мкм. Если требуется меньшая толщина – используйте ГОСТ 9013-59, ГОСТ 9012-59, ГОСТ 22761-77

Принцип измерения тот же. После нанесения покрытия и его сушки в отделе контроля качества производится замер и выносится решение – отгружать изделие или отправлять его на перепокрытие.

Важную роль здесь играет как электролит, в котором наносится покрытие, так и режим нанесения покрытия (температура, плотность тока). Так например в одном электролите хромирования можно получить хромовое покрытие с твердостью от 500 до 1100 кгс/мм 2 .

Если говорить об электролите – важнейшую роль играет количество и качество блескообразователей в нем. Матовое цинковое покрытие будет значительно мягче, чем блестящее. Поэтому если Вы хотите суперблестящее покрытие – имейте в виду, оно будет твердое, возникнет вероятность его растрескивания или отслоения при малейшей гибке изделия.

8. Заказать контроль твердости в Екатеринбурге

Мы занимаемся измерением твердости только для наших гальванических покрытий. Если Вам необходимо замерить – свяжитесь с нами, мы бесплатно предоставим контакты наших партнеров – предприятий машиностроения и лабораторий.

Методы измерения твердости металлов

Существует довольно большое количество различных механических характеристик металла, которые учитываются при производстве различных деталей. Многие из них зависят от химического состава материала, другие от особенностей эксплуатации. Измерение твердости металла проводится чаще других испытаний, так как это качество во многом определяет особенности эксплуатации материала. Рассмотрим особенности определения твердости подробнее.

Понятие твердости

Твердость – свойство материалов, характеризующее способность проникновения одного, более твердого, тела в другое. Также эта характеристика определяет устойчивость к пластической деформации или разрушению поверхностных слоев при оказании сильного давления.

Измеряется показатель в самых различных единицах в зависимости от применяемого метода.

Все методы определения твердости материалов можно разделить на несколько основных групп:

- Статические. Подобные методы характеризуются тем, что нагрузка постепенно возрастает. Время выдержки может быть разным — все зависит от особенностей применяемого метода.

- Динамические характеризуются тем, что нагрузка на образец подается с определенной кинетической энергией. При этом показатель твердости является менее точным, так как при динамической нагрузке возникает определенная отдача из-за упругости материала. Результаты подобных испытаний зачастую называют твердостью материалов при ударе.

- Кинетические основаны на непрерывной регистрации показателей во время проведения испытаний, что позволяет получить не только конечный, но и промежуточный результат. Для этого применяется специальное оборудование.

Измерение твердости инструмента

Кроме этого, классификация методов определения твердости проводится по принципу приложенной нагрузки. Выделяют следующие способы испытания образца:

- Вдавливание является на сегодняшний день наиболее распространенным способом определения рассматриваемого показателя.

- При отскоке проводится замер того, как высоко боек отлетит от поверхности испытуемого образца. В данном случае просчет твердости проводится по показателю сопротивления упругой деформации. Методы подобного типа довольно часто применяются для контроля качества прокатных валиков и изделий с большими размерами.

- Методы, основанные на царапании и резании, сегодня применяются крайне редко. Были они разработаны два столетия назад.

Как правило, в твердомерах есть деталь, которая оказывает воздействие на испытываемую заготовку. Примером можно назвать стальные шарики различного диаметра и алмазные наконечники с формой пирамиды. Некоторые из применяемых на сегодняшний день методов рассмотрим подробнее.

Измерение твердости по Бринеллю

Чаще всего проводится измерение твердости по Бринеллю. Этот метод регламентирован ГОСТ 9012. К особенностям испытания металлов и сплавов подобным методом можно отнести следующие моменты:

- В качестве тела, которое будет оказывать воздействие на испытуемый образец, используется стальной шарик.

- Для тестирования применяется шарик с определенным диаметром, который изготавливается из закаленной стали. К нему прилагается постоянно нарастающая нагрузка.

- Главным условие применения этого метода тестирования металлов и сплавов является то, что шарик должен изготавливается из более твердого материала, чем испытуемый образец.

- После завершения теста проводится измерение полученного отпечатка на поверхности.

- Данный способ позволяет получить данные, которые указываются в HB. Именно это обозначение сегодня встречается чаще других в различной справочной документации.

- Для удобства применения данного способа были созданы специальные таблицы, которые основаны на зависимости диаметрального размера шарика, твердости и полученного отпечатка.

Измерение по методу Бринеллю

Стоит учитывать, что по Бринеллю не рекомендуется тестировать стали и сплавы, твердость которых превышает значение 450HB. Цветные металлы должны обладать показателем ниже 200 HB.

Измерение твердости по Виккерсу

Также выделяют метод измерения твердости по Виккерсу, который регламентирован ГОСТ 2999. Получил он распространение при определении твердости деталей и заготовок, который имеют небольшую толщину. Кроме этого, он может применяться для измерения твердости деталей, имеющих поверхностный твердый слой.

К особенностям этого способа тестирования образца можно отнести нижеприведенные моменты:

- Применяется так называемый алмазный наконечник, который имеет форму пирамиды с четырьмя гранями и равными сторонами.

- Выбирается определенное время выдержки.

- После того, как снимается нагрузка, проводится измерение размеров диагоналей получившегося отпечатка и вычисляется среднее арифметическое значение.

- Величина прилагаемой нагрузки регламентирована, может выбираться в зависимости от типа тестируемого материала.

- Полученные результаты в ходе проведения исследований обозначаются HV.

В некоторых случаях после полученного значения указывается время выдержки и величина прилагаемой нагрузки, что позволяет с большей точностью определить значение твердости.

Измерение твердости по Роквеллу

Данный метод регламентируется ГОСТ 9013. Для его проведения используется специальный прибор для измерения твердости, который позволяет создать две последовательные нагрузки, прилагаемые к поверхности образца. К особенностям проведения подобного теста можно отнести:

- Сначала оказывается предварительная нагрузка, после чего добавляется вторая.

- После выдержки под общей нагрузкой в течении 3-5 секунд вторая снимается, проводится замер глубины отпечатка, затем снимается предварительная нагрузка.

- Измерение полученных данных проводится в условных единицах, которые равны осевому смещению индикатора на 0,002.

- Определяется число твердости по Роквеллу по специальной шкале прибора.

- Форма применяемого индикатора может существенно отличаться. Именно поэтому было введено несколько типов измерительных шкал, которые соответствуют определенной форме индикатора.

- Для обозначения полученной величины могут применяться обозначения HIRA, HRC, HRB. Они соответствуют форме применяемого индикатора и шкалы обозначения.

Принцип измерения твердости по Роквеллу

В качестве индикатора могут использоваться стальной шарик и два алмазных конуса различного размера. Этот метод измерения твердости закаленных деталей проводится только при применении алмазного конуса меньшего размера, предварительная оказываемая нагрузка составляет 10 кгс, основная 50 кгс. За счет предварительной нагрузки исключается вероятность того, что из-за упругости материала полученные значения будут менее точными. Кроме этого, предварительная нагрузка позволяет проводить измерение твердости металлов и сплавов, которые прошли предварительную термическую обработку.

Измерение твердости по Шору

Метод определения твердости по Шору применяется для тестирования прокатных валиков на момент их изготовления. Кроме этого, проверка рассматриваемого показателя может проводиться при эксплуатации валиков на прокатных станках, так как из-за оказываемого воздействия структура металла может изменяться, ухудшая эксплуатационные качества. Регламентирован метод Шора ГОСТ 23273.

Шкала твердости по Шору

Рассматривая измерение твердости по Шору, следует отметить следующие моменты:

- В отличие от предыдущих способов, рассматриваемый основан на свободном падении алмазного индикатора на тестируемую поверхность с определенной высоты. Для тестирования применяется специальное оборудование, которое позволяет фиксировать точно высоту отскока.

- Масса применяемого бойка с алмазным наконечником составляет 36 грамм. Этот показатель важен, так как учитывается при проводимых расчетах.

- Твердость определяется по высоте отскока, измерение проводится в условных единицах. Падение образца на поверхность происходит с образованием небольшого углубления, а упругость приводит к обратному отскоку. Этот метод хорош тем, что позволяет проводить тестирование образцов, которые прошли предварительную термическую обработку. При постепенном вдавливании возникающая нагрузка может стать причиной деформирования используемого наконечника или шарика. В этом случае вероятность их деформации весьма мала.

- За 100 единиц твердости в этом случае принято считать высоту отскока 13,6 мм с возможностью небольшого отклонения в большую или меньшую сторону. Этот показатель можно получить при тестировании углеродистой стали, прошедшей процесс закалки. В качестве обозначения применяется аббревиатура HSD.

Сегодня этот способ измерения твердости применяется довольно редко из-за высокой погрешности и сложности замера высоты отскока байка от тестируемой поверхности.

Как ранее было отмечено, существует довольно большое количество методов измерения рассматриваемого показателя. Однако из-за сложности проведения тестов и большой погрешности многие уже не применяются.

В некоторых случаях проводится тестирование на микротвердость. Для измерения этого показателя прилагается статическая нагрузка к телу с формой пирамиды, и оно входит в испытуемые образец. Время выдержки может варьироваться в большом диапазоне. Показатель вычисляется примерно так же, как при методе Виккерса.

Соотношение значений твердости

При выборе метода измерения твердости поверхности следует учитывать, что между полученными данными нет никакой связи. Другими словами, выполнить точный перевод одной единицы измерения в другую нельзя. Применяемые таблицы зависимости не имеют физического смысла, так как они эмпирические. Отсутствие зависимости также можно связать с тем, что при тестировании применяется разная нагрузка, различные формы наконечников.

Существующие таблицы следует применять с большой осторожностью, так как они дают только приблизительные результаты. В некоторых случаях рассматриваемый перевод может оказаться весьма точным, что связано с близкими физико-механическими свойствами испытуемых металлов.

В заключение отметим, что значение твердости связано со многими другими механическими свойствами, к примеру, прочностью, упругостью и пластичностью. Поэтому для определения основных свойств металла довольно часто проводят измерение именно твердости. Однако прямой зависимости между всеми механическими свойствами металлов и сплавов нет, что следует учитывать при проведении измерений.

Что такое твердость и как ее измерить?

Твердостью называют свойство материала сопротивляться внедрению в его поверхность индентора.

В чем измеряется твердость?

Существуют два основных способа отображения твердости материалов:

- в килограмм-силы на квадратный миллиметр (кгс/мм 2 );

- может обозначаться буквами HB (HBW), HRB, HRC, HV, HA, HD, HC, HOO и т.д.

По каким методам можно измерять твердость?

В настоящее время разработано много способов определения твердости металлов, таких как:

- измерение твердости вдавливанием под действием статической нагрузки (по методу Бринелля, Роквелла, Супер-Роквелла, Виккерса, М.С.Дрозда, Герца, Лудвика, монотрон Шора, пресс Бринелля);

- измерение твердости динамическим вдавливанием (по методу Мартеля, Польди, вертикальный копер Николаева, пружинный прибор Шоппера и Баумана, маятниковый копер Вальцеля, склероскоп Шора, маятник Герберта, маятниковый склерометр Кузнецова);

- измерение микротвердости статическим вдавливанием (по методу Липса, Егорова, Хрущева, Скворцова, Алехина, Терновского, Шоршорова, Берковича, Кнупа, Петерса,Эмерсона, микротвердомер Цейсса-Ганеманна и др.);

- измерение твердости царапанием (напильником Барба, по Моосу, прибор Мартенса, Хенкинса, микрохарактеризатор Бирбаума, склерометр О’Нейля, Григорович, Беркович).

Среди всех этих способов наибольшую популярность получил способ внедрения индентора под действием статической нагрузки. Основными методами для измерения твердости являются: Бринелль, Роквелл, Виккерс, Шора.

Требования к измерению твердости

К самому распространенному способу измерения твердости, предъявляются следующие требования:

- измерительный прибор должен быть надежным по конструкции, удобным в обращении, универсальным и применимым ко всем без исключения твердым телам, а сама операция по измерению твердости – простой и быстрой;

- вне зависимости от величины прилагаемого усилия или затрачиваемой энергии, значение твердости для однородного тела при постоянной температуре должно быть материальной константой;

- поверхность образца и способ его крепления должны обеспечивать надежную фиксацию, не допускают смещение образца относительно оси приложения нагрузки;

- твердость должна иметь совершенно определенный и ясный физический смысл, и правильную размерность, характеризующую сопротивление материала пластической деформации.

Как рассчитать твердость материала?

Чем выше твердость, тем более высокая нагрузка нужна для определения его твердости. Чем точнее метод, тем выше требования к подготовке испытательной поверхности материала. Соответственно нам необходимо подобрать метод определения твердости, дающий минимальную погрешность при минимальном повреждении поверхности и минимальных затратах на подготовку поверхности к испытанию.

В чем измеряется твердость стали?

Наиболее распространенный способ определения твердости стали - внедрения индентора под действием статической нагрузки по методам Бринелля, Роквелла, Виккерса (см. таблицу 1). И для каждого метода имеется своя шкала измерения твердости.

Твердосплавный сферический индентор

Твердость вычисляется по диагонали отпечатка как нагрузка, деленная на площадь поверхности отпечатка:

Алмазный индентор конической формы с углом при вершине 120° с усилием 60 кгс

Мерой твердости служит разность глубин проникновения наконечника при приложении основной и предварительной нагрузки, измеренная в условных делениях

- при измерении по шкале А (HRA) и С (HRC):

HR = 100-(H-h)/0,002

Разность представляет разность глубин погружения индентора (в миллиметрах) после снятия основной нагрузки и до её приложения (при предварительном нагружении).

- при измерении по шкале B (HRB):

HR = 130-(H-h)/0,002

Твердосплавный сферический индентор с диаметром 1,588 мм (1/2”) и усилием 100 кгс

Алмазный индентор конической формы с углом при вершине 120° с усилием 150 кгс

Прибор Виккерса и Микро-Виккерса

Алмазный индентор пирамидальной формы c 4 гранями

с усилием 1 кгс

с усилием 0,5 кгс

Твердость вычисляется по диагонали отпечатка как нагрузка, деленная на площадь поверхности отпечатка

Нагрузка Р может меняться от 9,8 (1 кгс) до 980 Н (100 кгс). Твердость по Виккерсу HV = 0.189*P/d 2 , МПа, если Р выражена в Н, и HV = 1,854*P/d 2 , кгс/мм 2 , если Р выражена в кгс.

Твердость Н определяют по той же формуле, что и твердость по Виккерсу:

H = 0.189*P/d 2 , если Р выражена в Н.

Алмазный индентор пирамидальной формы c 3 гранями

с усилием 0,1 кгс

Методы статического определения твердости вдавливанием

| Название прибора, автор (год) | Принцип действия и форма наконечника | Измеряемый параметр, метод вычисления твердости и ее условная размерность |

|---|---|---|

| По методу Герца (1881) | Сдавливание полусферы и плоскости из испытуемого материала до появления следов пластической деформации или трещины | HГ = 6Р/πd 2 кр, кгс/мм 2 |

| Монотрон Шора (1900) | Вдавливание алмазного шарика диаметром 0,75 мм или стальных шариков диаметром 1/16" и 2,5 мм на стандартную глубину 0,045 мм | Мерой твердости служит нагрузка (кгс), необходимая для вдавливания на стандартную глубину |

| По методу Лудвика (1907) | Вдавливание стального конуса с углом заострения 90° в плоскость испытуемого тела | Твердость вычисляется как нагрузка, деленная на площадь проекции |

| По методу М. С. Дрозда (1958) | Вдавливание шарика нагрузкой Р, измерение глубины восстановленного отпечатка h и критической нагрузки Рs, отвечающей переходу от упругого к остаточному опечатку | Н = (Р-Рs)/πDhвосст, кгс/мм 2 |

Методы динамического определения твердости

| Название прибора, автор (год) | Принцип действия и форма наконечника | Измеряемый параметр, метод вычисления твердости и ее условная размерность |

|---|---|---|

| По методу Мартеля (1895) | Удар стальной пирамидой, укрепленной на падающем бойке | По энергии удара и диагонали отпечатка определяется твердость H = Е1/V, кгс/мм 2 |

| Вертикальный копер Николаева | Удар бойка весом 3 кгс, падающего с высоты 530 мм, по стальному шарику 10 мм, прижатому к изделию | По диаметру отпечатка и тарировонным кривым определяется НВ, кгс/мм 2 |

| Пружинный прибор Шоппера | Удар стальным шариком диаметром 10 мм с помощью сжатой пружины | По глубине отпечатка определяется НВ, кгс/мм 2 |

| Пружинный прибор Баумана | Удар бойком со стальным шариком диаметром 5 или 10 мм с помощью сжатой пружины с запасом энергии 0,15 и 0,53 кгс·см | По диаметру динамического отпечатка и тарировочным кривым находится НВ, кгс/мм 2 |

| Прибор Польди | Удар молотком по бойку, под которым находится эталон и испытуемое тело с зажатым между ними закаленным стальным шариком диаметром 10 мм | По диаметрам отпечатков на образце и эталоне определяется твердость: HВобр = 2 НВэт*d 2 эт/d 2 обр, кгс/мм 2 |

| Маятниковый копер Вальцеля (1934) | Удар стальным шариком диаметром 5 или 10 мм, укрепленным на маятниковом копре | Угол отскока в условных единицах |

| Склероскоп Шора | Падение бойка весом 2,3 гс с коническим алмазным наконечником с высоты 254 мм | Число условных единиц высоты отскока бойка |

| Маятник Герберта | Качание маятника весом 2 или 3 кгс, опирающегося на поверхность испытуемого тела стальным или рубиновым шариком диаметром 1 мм | Бремя 10 односторонних качаний маятника в секунду или амплитуда одного качания в условных единицах |

| Маятниковый склерометр Кузнецова (1931) | Качание маятника весом 1 кгс, опирающегося двумя стальными наконечниками или шариками на испытуемое тело | Время затухания колебаний до заданной амплитуды |

(микротвердость)

Твердость определяется как отношение нагрузки (в гс) к площади поверхности отпечатка (по диагонали, в мкм)

HV = 1854,4 P/d 2 , кгс/мм 2

Твердость определяется как отношение нагрузки (в кгс) к площади поверхности невосстановленного «отпечатка», исчисляемой по длинной диагонали d (в мм):

Формулы расчета твердости по различным методам

Для определения твердости образцов существуют различные методы, такие как статический и динамический (ударный) и ультразвуковой.

Динамические и ультразвуковые методы не требуют определения твердости вручную. Твердость отображается на экране.

Для методов по Бринеллю, Виккерсу и Микро-Виккерсу существуют эмпирические таблицы и формулы для расчета твердости.

Для метода по Роквеллу существует формула для измерения глубины отпечатка.

По методу Шора измеряется глубина вдавливания индентора в поверхность исследуемого образца под действием тарированной пружины.

Как измеряют твердость методом Бринелля?

Измерение твердости по Бринеллю происходит путем внедрения с определенной нагрузкой закаленного стального шарика (диаметром 2,5 мм; 5 мм или 10 мм) в поверхность испытуемого образца. В результате на поверхности образца получается отпечаток. С помощью лупы измеряют диаметр отпечатка.

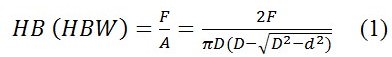

Формула твердости по Бринеллю.

Формула расчета твердости методом Бринелля (HB, HBW):

- где НВ – при использовании стального шарика для металлов с твердостью менее 450 единиц; (HBW – при использовании шарика из твердого сплава с твердостью более 450 единиц), кгс;

- F – нагрузка, действующего на индентор, Н (кгс);

- А – площадь поверхности отпечатка, мм 2 ;

- D – диаметр стального шарика, мм;

- d – диаметр отпечатка, мм.

Нагрузку на шарик выбирают в зависимости от вида материала К и должна быть пропорциональна квадрату диаметра шарика:

Соответствующую нагрузку F и диаметр шарика D выбирают таким образом, чтобы диаметр отпечатка находился в пределах:

Толщина образца должна, как минимум в 8 раз превышала глубину внедрения индентора.

Как измеряют твердость методом Роквелла?

Измерение твердости по Роквеллу основан на погружение алмазного наконечника (120 градусов) или стального закаленного шарика (диаметром 1,588 мм) с последующим измерением глубины отпечатка.

Формула твердости по Роквеллу

Формула расчета твердости по Роквеллу (HR):

- при измерении твердости алмазным наконечником (120 градусов) применяют формулу:

где H-h-разность глубин внедрения индентора (в мм) после снятия основной нагрузки и до ее приложения.

- при измерении твердости закаленным стальным шаровым индентором (диаметром 1,588 мм):

Как измеряют твердость методом Виккерса?

Измерение твердости по Виккерсу происходит путем плавного внедрения четырехгранной алмазной пирамиды (с противоположным углом 136 градусов) в исследуемую поверхность образца, с дальнейшим измерением диагонали отпечатка d и расчета твердости исследуемого образца по таблицам (подробнее в ГОСТ 2999-75).

Читайте также: