Что такое углерод в металле

Обновлено: 18.05.2024

Углеродистая сталь отличается содержанием углерода до 2,14% без наличия легирующих элементов, небольшим количеством примесей в составе, и небольшим содержанием магния, кремния и марганца. Это в свою очередь влияет на свойства и особенность применения. Она является основным видом продукции металлургической промышленности.

Состав

В зависимости от количества углерода, разделяют углеродистую и легированную сталь. Наличие углерода придает материалу прочность и твердость, а также уменьшает вязкость и пластичность. Его содержание в сплаве на уровне до 2,14%, а минимальное количество примесей, обусловленное технологическим процессом изготовления, позволяет основной массе до 99,5% состоять из железа.

Высокая прочность и твёрдость - вот что характеризует углеродистую сталь.

Примеси, которые постоянно входят в структуру углеродистой стали, имеют небольшое содержание. Марганец и кремний не превышают 1 %, а сера и фосфор находятся в пределах 0,1 %. Увеличение количества примесей характерно для другого типа стали, который называют легированным.

Отсутствие технической возможности полного удаления примесей из готового сплава, позволяет входить в состав углеродистой стали таким элементам как:

- водороду;

- азоту;

- кислороду;

- кремнию;

- марганцу;

- фосфору;

- сере.

Наличие этих веществ обусловлено методом плавки стали: конвертерным, мартеновским или другим. А углерод, добавляется специально. Если количество примесей, трудно отрегулировать, то корректируя уровень углерода, в составе будущего сплава, влияют на свойства готового изделия. При наполнении материала углеродом до 2,4 %, стали относят к углеродистым.

Характеристика

Характеристики и структуру металла меняют, используя термическую обработку, посредством которой, достигают нужной твердости поверхности или других требований для применения стальной конструкции. Однако, не все структурные свойства поддаются корректировке с помощью термических методов. К таким структурно-нечуствительным характеристикам относят жесткость, выраженную модулем упругости или модулем сдвига. Это учитывают при проектировании ответственных узлов и механизмов в различных сферах машиностроения.

В случаях, когда расчет прочности узла требует применения деталей малых размеров, способных выдержать требуемую нагрузку, применяют термическую обработку. Такое воздействие на «сырую» сталь позволяет увеличить жесткость материала в 2-3 раза. К металлу, который подвергают такому процессу, предъявляют требования по количеству углерода и других примесей. Называют эту сталь – повышенного качества.

Классификация углеродистых сталей

По направленности применения продукции, углеродистую сталь разделяют на инструментальную и конструкционную.

Последнюю из них используют для возведения различных строений и остовов деталей. Из инструментальных, изготавливают прочный инструмент для выполнения любых работ, вплоть до обработки металлов резанием. Применение металлических изделий в хозяйстве, потребовало выделить сталь в разные категории, обладающие специфическими свойствами: жаропрочную, криогенную и коррозионно-стойкую.

По способу получения углеродистые стали делят на:

- электростали;

- мартеновские;

- кислородно-конвертерные.

Различия структуры сплава обусловлены наличием разных примесей, характерных для того или иного способа плавки.

Отношение стали к химически активным средам, позволило разделить изделия на:

- кипящие;

- полуспокойные;

- спокойные.

Содержание углерода делит сталь на 3 категории:

- заэвтектоидные, в которых количество углерода превышает 0,8 %;

- эвтектоидные, с содержанием на уровне 0,8 %;

- доэвтектоидные – менее 0,8 %.

Именно структура, является характерным признаком, при определении состояния металла. У доэвтектоидных сталей, структура состоит из перлита и феррита. У эвтектоидных – чистый перлит, а заэвтектоидные, характеризуются перлитом с примесями вторичного цементита.

При увеличении количества углерода, сталь повышает прочность и уменьшает пластичность. Большое влияние оказывается также на вязкость и хрупкость материала. При повышении процентного содержания углерода, уменьшается ударная вязкость и повышается ломкость материала. Не случайно, при содержании, на уровне более 2,4 %, металлические сплавы относят уже к чугунам.

По количеству углерода, в составе сплава, сталь бывает:

- низкоуглеродистая (до 0,29 %);

- среднеуглеродистая (от 0,3 до 0,6 %);

- высокоуглеродистая (более 0,6 %).

Маркировка

При обозначении углеродистых сталей обычного качества, используют буквы Ст, которые сопровождаются цифрами, характеризующими содержание углерода. Одна цифра показывает количество, увеличенное в 10, а две цифры – в 100 раз. При гарантии механического состава сплава, перед обозначением добавляют Б, а соблюдение химических составляющих веществ – В.

В окончании маркировки, две буквы показывают степень раскисления: пс – полуспокойного, кп – кипящего состояния сплавов. Для спокойных металлов этот показатель не указывают. Увеличенное количество марганца в структуре изделия, обозначают буквой Г.

При обозначении углеродистых сталей высокого качества, используемых при изготовлении инструментов, применяют букву У, рядом с которой прописывают число, подтверждающее количество процентов углерода в 10-кратном размере, независимо от того, будет оно двухзначным или однозначным. Для выделения сплавов повышенного качества, к обозначению инструментальных сталей добавляют букву А.

Примеры обозначения углеродистых сталей: У8, У12А, Ст4кп, ВСт3, Ст2Г, БСт5пс.

Производство

Изготовлением металлических сплавов занимается металлургическая промышленность. Специфика процесса получения углеродистой стали, заключается в переработке чугунных заготовок с уменьшением таких взвесей, как сера и фосфор, а также углерод, до требуемой концентрации. Различия методики окисления, посредством которой удаляют углерод, позволяет выделить различные виды плавки.

Кислородно-конвертерный способ

Основой методики был бессемеровский метод, который предусматривает продувку жидкого чугуна воздухом. Во время этого процесса, углерод окислялся и удалялся из сплава, после чего, чугунные слитки постепенно превращаются в сталь. Производительность данной методики высока, но сера и фосфор оставались в металле. Кроме того, углеродистая сталь насыщается газами, в том числе, азотом. Это улучшает прочность, но снижает пластичность, сталь становится более склонной к старению и изобилию неметаллическими элементами.

Учитывая низкое качество стали, получаемой бессемеровским методом, его перестали использовать. На замену пришел кислородно-конвертерный способ, отличием которого является использование чистого кислорода, вместо воздуха, при выполнении продувки жидкого чугуна. Использование определенных технических условий, при продувке, значительно снизило количество азота и других вредных примесей. В результате, углеродистая сталь, полученная кислородно-конвертерным способом, по качеству приближена к сплавам, переплавляемым в мартеновских печах.

Технико-экономические показатели конверторного способа подтверждают целесообразность такой плавки и позволяют вытеснить устаревшие методы изготовления стали.

Мартеновский метод

Особенностью способа получения углеродистой стали, является выжигание углерода из чугунных сплавов не только с помощью воздуха, но и за счет добавления железных руд и ржавых изделий из металла. Этот процесс обычно происходит внутри печей, к которым подводят подогретый воздух и горючий газ.

Размер таких плавильных ванн очень велик, они могут вмещать до 500 тонн расплавленного металла. Температура в таких емкостях поддерживается на уровне 1700 ºC, а выжигание углерода происходит в несколько этапов. Сначала, благодаря избытку кислорода в горючих газах, а когда образуется шлак над расплавленным металлом, посредством оксидов железа. При их взаимодействии образуются шлаки фосфатов и силикатов, которые, в дальнейшем удаляются и сталь приобретает требуемые по качеству свойства.

Плавка стали в мартеновских печах проходит около 7 часов. Это позволяет отрегулировать нужный состав сплава, при добавлении различных руд или лома. Углеродистая сталь давно изготавливается этим методом. Такие печи, в наше время, можно найти на территории стран бывшего Советского Союза, а также – в Индии.

Электротермический способ

Изготовить качественную сталь с минимальным содержанием вредных примесей, удается при плавке в вакуумных топках электродуговых или индукционных печей. Благодаря улучшенным свойствам электростали, удается изготовить жаростойкие и инструментальные сплавы. Процесс преобразования сырья в углеродистую сталь, происходит в вакууме, благодаря чему качество полученных заготовок, будет выше, относительно рассмотренных ранее методов.

Стоимость такой обработки металлов дороже, поэтому данный метод используют при технологической необходимости в качественном изделии. Для удешевления технологического процесса используют специальный ковш, который разогревают внутри вакуумной емкости.

Применение

Углеродистая сталь, благодаря своим свойствам, нашла широкое применение в различных отраслях народного хозяйства, особенно, в машиностроении. Использование в конструкторских расчетах способности металла сопротивляться нагрузкам и иметь высокие пределы усталости, позволяет изготавливать из углеродистой стали такие ответственные детали машин, как: маховики, зубчатые передачи редукторов, корпуса шатунов, коленчатые валы, поршни плунжерных насосов, технологическую оснастку для деревообрабатывающей и легкой промышленности.

Высокоуглеродистые стали с увеличенным количеством марганца, применяют для изготовления таких деталей, как пружины, рессоры, торсионы и подобные узлы, требующие упругости сплава. Инструментальные сплавы повышенного качества, широко применяют при производстве инструментов, которыми обрабатывают металлы: резцы, сверла, зенковки.

Использование углеродистой стали с низким и средним количеством содержания углерода, нашло применение при возведении металлических конструкций и коммуникаций. Специальные прокатные станы металлургических комбинатов изготавливают, постоянно пользующиеся спросом, различные профили:

- уголки;

- швеллеры;

- трубы;

- двутавры;

- другие, в том числе заказные, виды профилей.

Во всех отраслях широко используется листовой прокат, который отличается размерами, качеством и толщиной изготавливаемых изделий.

Используя специфические свойства углеродистых сталей, их применяют в различных областях народного хозяйства. Знание специфики отличий тех или иных сплавов, позволит грамотно и технологично применить требуемый материал в нужном месте.

Углерод в составе металлов и его влияние на свойства материалов

Количество углерода в сплаве определяет механические характеристики и другие свойства углеродистых сталей. За счет изменения состава можно сделать материал более твердым или пластичным, прочным или вязким.

Стали, которые именуются углеродистыми, классифицируются по составу, методам производства, степени окисления, областям применения. Сплавы с разной степенью цементита востребованы во многих сферах. Рассмотрим взаимосвязь содержания углерода в материалах и особенностей их использования.

На что влияет содержание углерода в металле?

Существующие производственные процессы не позволяют полностью удалить примеси из стали. Поэтому небольшой их процент присутствует во всех углеродистых соединениях. Также на их наличие влияет выбранный метод плавки.

В зависимости от доли углерода в металле выделяются углеродистая и легированная стали. Этот компонент позволяет скорректировать механические и технические характеристики материала.

В стали содержится:

- до 99 % железа;

- до 2,14 % углерода;

- не более 1 % кремния;

- до 1 % марганца;

- максимум 0,6 % фосфора;

- до 0,5 % серы.

Также сталь содержит небольшую долю водорода, кислорода, азота.

Для чего добавляют углерод в металл?

- Присутствует во множестве марок стали. Благодаря добавке материал приобретает широкий диапазон механических свойств. В частности, углерод влияет на соотношение перлита и феррита в структуре твердого металла, расширяет температурный диапазон, при котором железо остается в устойчивом состоянии.

- Считается вредной примесью, когда речь идет о сталях специального назначения, таких как стойкие к коррозии, жаропрочные, электротехнические и пр.

- В процессе окисления забирает основную долю кислорода, поступающего в ванну с целью удаления примесей. Например, в мартеновском скрап-рудном и конвертерном процессах затрачивается более 75–80 % O2. Поэтому важная задача управления окислительным рафинированием — это регулировка удаления углерода в материале.

- Остается единственной примесью при изготовлении стальных сплавов, окисление которой приводит к выделению газов CO2 и CO. Объем этих побочных продуктов многократно превосходит количество металла. К примеру, окисление 1 кг углерода при температуре +1500 °C вызывает образование свыше 10 м 3 CO. Газ выходит из ванны в виде пузырей. Благодаря этому металл и шлак перемешиваются, возрастает скорость протекания массо- и теплообменных процессов. За счет этого на плавку тратится меньше времени.

- Пузыри оксида углерода проникают через расплав. Они параллельно забирают с собой газы и неметаллические включения в процессе плавки и вакуумирования.

- Окисление углерода приводит к нагреву ванны. Это создает условия для протекания кислородных процессов. Например, на конвертерном этапе обработки металла нагревание при окислении углерода отвечает за 20–25 % приходной составляющей теплового баланса плавки. Таким образом, сплав нагревается до температуры выпуска при значительном содержании лома в шихте.

- Количество углерода в металле и его постоянное окисление влияют на содержание оксидов железа в шлаке и кислорода в стали. От окисленности ванны зависят потери железа со шлаком в форме оксидов. А также угар легирующих добавок и раскислителей, остаточное содержание прочих примесей и пр.

- Окисление интересующего нас элемента в ходе затвердевания металла в изложницах приводит к формированию слитков стали различных видов. Речь идет о спокойном, полуспокойном и кипящем типе.

При увеличении доли углерода в металле возникают такие изменения:

- повышается электросопротивление;

- ухудшается проницаемость магнитов;

- увеличивается коэрцитивная сила;

- снижается плотность индукции магнитов.

Свойства стального сплава с разным содержанием углерода

При рассмотрении свойств углерода в металле важно понимать, что характеристики этих сталей определяются сложной структурой молекулярной решетки. Например, у цементита каждая ячейка имеет форму октаэдра.

Такая специфика обеспечивает ряд важных технико-экономических особенностей сплавов:

- высокую прочность и несущую способность;

- мягкую сердцевину в сочетании с твердым поверхностным слоем. Объясняется плохой прокаливаемостью: это качество компенсирует хрупкость металла;

- значительный срок службы — до 50 лет при нормальных условиях эксплуатации либо при использовании средств, защищающих сталь от появления ржавчины;

- низкую себестоимость технологии выплавки. Применяется на предприятиях с конца XIX века: именно тогда были изобретены мартеновские печи.

Количество углерода в металле влияет на вид стали:

- низкоуглеродистая (до 0,25 % в составе). Обладает пластичностью, при этом легко поддается деформации. Металл обрабатывается при высоких температурах либо в холодном виде;

- среднеуглеродистая сталь (от 0,3 до 0,6 %). Характеризуется пластичностью, текучестью. Указанное содержание углерода в металле позволяет применять его как материал для конструкции и деталей, эксплуатируемых в нормальных условиях. Имеет средний коэффициент прочности;

- высокоуглеродистая сталь (от 0,6 до 2 %). Выделяется превосходной износостойкостью, низкой вязкостью. Для проведения сварки предварительно разогревается до +225 °C. Это прочный и дорогостоящий металл.

Стоит отметить, что низко- и среднеуглеродистые стальные сплавы легче поддаются обработке, свариванию.

Каждая марка обладает определенной сферой применения и отличается от других видов методом изготовления.

Конструкционные стали

Содержат большую долю углерода. Производятся с использованием специальных конвертеров и мартеновских печей. При маркировке конструкционных сталей берут три первые буквы алфавита и цифры. Числовое значение указывает на количество углерода. А буквы позволяют определить принадлежность сплава к конкретной группе.

Если металл содержит марганец, маркировка дополняется литерой Г. Группа А делит сплавы по механическим свойствам. Б — по процентному содержанию примесей. В — по двум показателям сразу. Так, при изготовлении стали группы А производители ориентируются на необходимые качества. А при выпуске сплавов Б опираются на соответствие нормам.

Инструментальные стали

Выпускаются в электрической или мартеновской печи. Первый тип оборудования наиболее распространен. Марки сплава обладают различной вязкостью и степенью раскисления. Кроме того, инструментальные стали делятся на высококачественные и качественные.

Технология производства углеродистых сталей

Информация о содержании углерода в металле позволяет использовать разные методы изготовления сталей. Для каждой технологии существует особое оборудование.

Специалисты выделяют три основных типа печей, применяемых для этих потребностей. Это плавильные конверторные и мартеновские. А также самые распространенные — электрические.

В конверторном оборудовании все компоненты сплава расплавляются одновременно, после чего смесь обрабатывается техническим кислородом. Чтобы удалить присутствующие примеси путем их превращения в шлак, в горячий металл вносится известь. Процесс производства сопряжен с активным окислением металла, что приводит к выделению большого количества угара.

Применение конверторных печей для выработки углеродистых сталей предполагает установку дополнительных фильтровальных систем. Это связано с тем, что во время работы образуется много пыли. Монтаж дополнительного оборудования во всех случаях приводит к повышенным финансовым затратам.

Тем не менее этот недостаток не препятствует активному использованию конверторного метода на металлургических заводах. Специалисты ценят этот способ за высокую производительность.

Мартеновские печи обеспечивают высокое качество разных сортов металлов. Эта технология производства углеродистой стали состоит из следующих этапов:

- в отдельный отсек печи загружается стальной лом, чугун и пр.;

- металлы нагреваются до высокой температуры;

- все составляющие будущего сплава становятся однородной раскаленной массой;

- между компонентами в процессе плавления происходит химическая реакция;

- из печи поступает готовый металл.

Электрические печи работают по совершенно иному принципу. Здесь отличается методика нагрева материалов. Благодаря применению электричества в процессе разогрева минимизируется окисляемость металла, что в свою очередь приводит к сокращению доли водорода в сплаве. Это положительно влияет на структуру и качество готовой стали.

Области использования углеродистых сталей

Изготовление деталей машин

Прежде чем начать выпуск определенной детали из углеродистых сталей, оцениваются условия ее дальнейшей работы. Марки металла, содержащие малую долю добавки, подходят для изделий, которые не планируется подвергать серьезным нагрузкам, воздействиям вибрации и ударов. К таким элементам относятся втулки, дистанционные кольца, колпаки, крышки, маховики, прихваты, планки, стаканы для подшипников.

В отдельную категорию выделяются корпусные изделия и сварные каркасные конструкции. В них низкая прочность сталей компенсируется за счет высокой толщины несущего сечения. В то же время податливость материала при сварке обеспечивает повышенный уровень общей технологичности.

Детали, которые в процессе эксплуатации будут подвергаться серьезным нагрузкам, изготавливаются из среднеуглеродистых сталей. В дальнейшем они подвергаются закалке. При условии цементации также используются марки металла с пониженным содержанием углерода.

Эти требования действуют для звездочек цепных передач и шкивов ременных приводов, шестерён, зубчатых колёс, осей, валов, шпинделей, роликов, рычагов, штоков, поршней цилиндров.

Сначала делают заготовку. На этом этапе выполняется резка проката, отливка, поковка или штамповка. Затем переходят к механической обработке и температурной стадии. В конце выполняют доводочные, отделочные операции при помощи абразива. Это шлифовка, хонингование, притирка, суперфиниширование. Важно учесть, что эффективно обработать незакаленные стали с использованием абразивного инструмента невозможно. Дело в том, что процесс приводит к засаливанию режущих зерен.

Высокоуглеродистые рессорно-пружинные виды стали используются лишь в особых случаях. Ведь металл с большим количеством этого вещества в составе предусматривает более сложную обработку. Кроме того, любые дефекты тяжело устранить — например, заварить деталь.

Обычно этот сорт стали применяется для навивки спиральных пружин, производства направляющих скольжения, цанг, рессор и прочих элементов, от которых требуется твердость в сочетании с упругостью.

Рессор

Изготовление инструмента

Назначение углеродистых инструментальных сталей ясно уже из названия. Их использование ограничено повышенной температурой. При нагреве до +250…+300 °C закаленный металл утрачивает твердость и прочность, отпускается.

Кроме того, важно учитывать, что легированные стали превосходят углеродистые по функциональности. Вторые нельзя использовать для резки или выдавливания материалов, имеющих более высокие показатели прочности.

Все указанные особенности позволяют использовать металлы для выпуска ручного инструмента, предназначенного для холодной обработки пластика, дерева, мягких цветных металлов.

В процессе задействуются исключительно кованые заготовки, а не литье. Среди проката подбирается упрочненный сортамент, созданный специально для производства инструмента. Затем металл с заданной долей углерода в составе точится, сверлится, фрезеруется, закаляется и доводится до нужного состояния с помощью абразива. Необходимо отметить, что шлифовка относится к наиболее трудоемким процедурам. Именно в это время задаются требуемые параметры инструмента. Кроме того, все перечисленные операции помогают удалить с металла поверхностный слой, содержащий дефекты после термической обработки.

Производство крепежа

В ГОСТ 1759.4-87 содержатся требования к механическим свойствам крепежа с резьбой. В соответствии с этим стандартом винты, болты, шпильки выпускаются из следующих сортов углеродистых сталей:

- 20 и 10 — для классов прочности 3.6, 4.8, 4.6, 6.8, 5.8. Актуально, если не предполагается термическая обработка;

- 35, 30, 45 — для классов прочности 6.6 и 5.6. С выполнением температурной обработки;

- 35 — для классов прочности 9.8, 8.8, 12.9 и 10.9. При этом термическая обработка считается обязательным этапом.

Крупносерийное и массовое производство метизов из материала, в составе которого содержится углерод, предполагает применение высадочных автоматов, а также технологии холодной или горячей штамповки. После этого на заготовки наносят резьбу.

Если метизы выпускаются мелкой серией, доступен заказ нестандартных крепежных изделий. Партия производится на универсальном оборудовании для металлической резки.

Для изготовления крепежа нередко применяется особая группа углеродистых сталей, отличающаяся повышенной обрабатываемостью. При маркировке таких сортов на первом месте стоит буква А. Металлы отличаются от остальных сплавов максимальной однородностью химического состава и структуры по всему объему проката. Ввиду этого при их обработке на станках-автоматах нет риска перепада нагрузки на инструмент. Ведь эта проблема связана с разной твердостью сплава либо с присутствием в его структуре микродефектов в виде неметаллических включений.

Подводя итог, можно сказать, что углеродистые стали подходят для решения множества технических задач: от сборки несущих конструкций до производства элементов машин. Марки различаются в зависимости от доли углерода в металле.

Почему стоит выбрать нашу компанию?

Мы с уважением относимся ко всем потребностям клиентов и с одинаковым усердием выполняем задачи любого объема.

Наши производственные мощности рассчитаны на различные материалы: цветные металлы, нержавеющую сталь. При выполнении заказа наши сотрудники применяют все доступные способы механической обработки. Новейшее высокотехнологичное оборудование позволяет добиваться максимально точного соответствия изначальным чертежам.

Чтобы заготовка приблизилась к предъявленному заказчиком эскизу, наши работники задействуют универсальное оборудование, которое очень точно затачивает инструмент для особо сложных и деликатных операций. В производственных цехах металл приобретает пластичность. Из него можно создать любую заготовку.

Наши специалисты строго соблюдают требования ГОСТ и всех технологических нормативов. На каждом шаге обработки металла осуществляется жесткий контроль качества. Это позволяет нам гарантировать клиентам добросовестно выполненный заказ.

Огромный опыт наших специалистов позволяет им на выходе получать образцовое изделие, соответствующее всем существующим требованиям. При этом мы ориентируемся на инновационные технологические наработки и отталкиваемся от мощной материальной базы.

Мы принимаем заказы у клиентов со всех регионов России. Если вам требуется услуга металлообработки, наши менеджеры готовы уточнить все условия. В случае необходимости предоставляем бесплатную профильную консультацию.

Химия углерода

В этой статье мы дадим характеристику углерода с точки зрения химии: узнаем, металл это или неметалл, какими свойствами он обладает, с какими веществами реагирует и где находят применение различные модификации углерода.

О чем эта статья:

Углерод — это химический элемент, неметалл, расположенный в таблице Д. И. Менделеева в главной подгруппе IV группы, во 2-м периоде, имеет порядковый номер 6.

Агрегатное состояние углерода при нормальных условиях — твердое вещество с атомной кристаллической решеткой. Молекула углерода одноатомна. Химическая формула углерода — С.

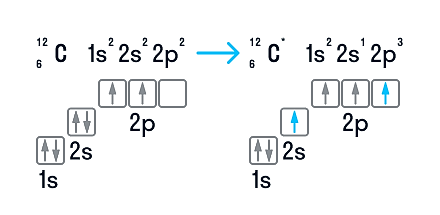

Строение углерода

В нейтральном атоме углерода находится шесть электронов. Два из них расположены вблизи ядра и образуют первый слой (1s-состояние). Следующие четыре электрона образуют второй электронный слой. Два из четырех электронов находятся в 2s-состоянии, а два других — в 2р-состоянии. Нейтральный атом углерода в основном состоянии двухвалентен и имеет электронно-графическую конфигурацию 1s 2 2s 2 2р 2 .

Несмотря на наличие двух неспаренных электронов на внешнем уровне, в большинстве химических соединений углерод четырехвалентен. Возможность образовывать четыре связи углерод получает при переходе одного электрона из состояния 2s в 2р — происходит «распаривание», т. е. переход атома углерода из нейтрального состояния в возбужденное. Этому возбужденному состоянию атома углерода соответствует электронная конфигурация 1s 2 2s 1 2p 3 .

Возможные валентности: II, IV.

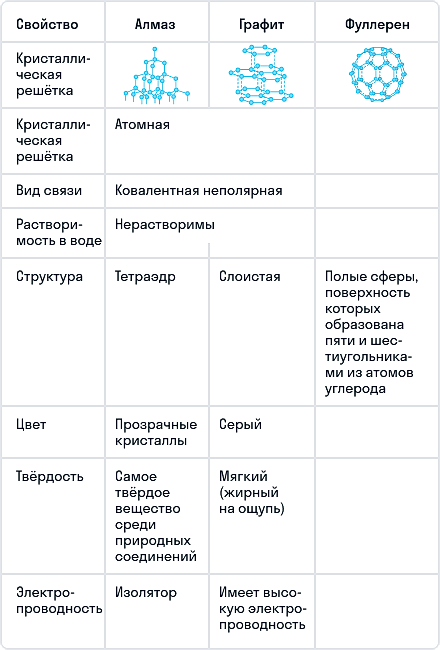

Аллотропия углерода

Углерод существует во множестве аллотропных модификаций с очень разнообразными физическими свойствами. Разнообразие модификаций обусловлено способностью углерода образовывать химические связи разного типа.

Выделяют два вида углерода в зависимости от образования модификаций:

Кристаллический углерод входит в состав твердых веществ (алмаз, графит, графен, фуллерен, карбин).

Аморфный углерод образует мягкие вещества (уголь, кокс, сажа).

Рассмотрим подробнее основные аллотропные модификации углерода, их физические свойства и применение.

Алмаз

Алмаз — трехмерный полимер, бесцветное кристаллическое вещество, самый твердый природный минерал, имеет высокую теплопроводность. Его используют в промышленности для обработки различных твердых материалов, для бурения горных пород. Несмотря на то что алмаз твердый, в то же время он хрупкий. Получающийся при измельчении алмаза порошок применяют для шлифовки драгоценных камней. Хорошо отшлифованные прозрачные алмазы называют бриллиантами.

В кристаллической решетке атомы углерода связаны ковалентной связью. Расстояние между всеми атомами одинаковое, поэтому связи прочные по всем направлениям.

Одно из уникальных свойств алмазов — способность преломлять свет (люминесценция). При действии излучения алмазы начинают светиться разными цветами. Такая игра света, хороший показатель преломления и прозрачность делают этот драгоценный камень одним из самых дорогих. При этом необработанный алмаз не обладает такими качествами.

В промышленных масштабах алмазы получают при высоком давлении (тысячи МПа) и высоких температурах (1 500–3 000 °С). Процесс протекает в присутствии катализатора (например, Ni).

При нагревании алмаза до 1 000 °С и высоком давлении без доступа воздуха получают графит. При температуре 1 750 °С переход из алмаза в графит протекает существенно быстрее. При прокаливании в кислороде алмаз сгорает, образуя диоксид углерода.

Графит

Графит — темно-серое мягкое кристаллическое вещество со слабым металлическим блеском. Хорошо электро- и теплопроводен, стоек при нагревании в вакууме. Имеет слоистую структуру. На поверхности оставляет черные черты. На ощупь графит жирный и скользкий.

Графит термодинамически устойчив, поэтому в расчетах термодинамических величин он принимается в качестве стандартного состояния углерода.

На воздухе графит не загорается даже при сильном накаливании, но легко сгорает в чистом кислороде с образованием диоксида углерода.

При температуре 3 000 °С в электрических печах получают искусственный графит из лучших сортов каменного угля.

Графен

Графен представляет собой монослой графита. Впервые графен был получен ручным механическим отщеплением в лабораторных условиях, что не предполагает широкого производства.

В более крупных масштабах графен получают при помощи нагревания кремниевых пластин, верхний слой которых состоит из карбида кремния. Под действием высоких температур происходит отщепление атомов углерода, которые остаются на пластинке в виде графена, а кремний испаряется. Графен представляет собой тонкое и прочное вещество с высокой электропроводностью. В настоящее время он широко используется в микроэлектронике и автомобилестроении.

Карбин

Карбин — твердое черное вещество. Состоит из линейных полимерных цепей, которые соединены чередующимися одинарными и тройными связями в линейные цепочки: −С≡С−С≡С−С≡С−.

Впервые карбин был открыт в 60-х годах, но его существование не признавали до тех пор, пока его не обнаружили в природе — в метеоритном веществе.

Карбин — полупроводник, под действием света его проводимость сильно увеличивается. Переход в графит возможен при нагревании до 2 300 °С.

Карбин применяют в медицине для изготовления искусственных кровеносных сосудов.

Уголь

Уголь — мельчайшие кристаллики графита, полученные путем термического разложения углеродсодержащих соединений без доступа воздуха.

Угли имеют разные свойства в зависимости от веществ, из которых получены. Наиболее важные сорта угля — кокс, древесный уголь, сажа.

Кокс получается при нагревании каменного угля без доступа воздуха. Применяется в металлургии при выплавке металлов из руд.

Древесный уголь образуется при нагревании дерева без доступа воздуха. Благодаря пористому строению он обладает высокой адсорбционной способностью.

Сажа — очень мелкий графитовый кристаллический порошок. Образуется при сжигании углеводородов (природного газа, ацетилена, скипидара и др.) с ограниченным доступом воздуха.

Активные угли — пористые промышленные адсорбенты, получаемые из твердого топлива, дерева и продуктов его переработки. Применяются для поглощения паров летучих жидкостей из воздуха.

Сравнение основных аллотропных модификаций углерода

Нахождение углерода в природе

Согласно справочнику Дж. Эмсли «Элементы», углерод занимает 11-е место по распространенности в природе. Содержание углерода составляет 0,1% массы земной коры. Свободный углерод представлен в виде алмаза и графита.

Основная масса углерода существует в виде природных карбонатов кальция CaCO3 (мела, мрамора, известняка) и магния MgCO3, а также горючих ископаемых.

Углерод в металле

Содержание углерода в металле определяет свойства углеродистых сталей, в частности, механические характеристики. Благодаря изменению процентного соотношения углерода можно сделать материал более пластичным или твердым, вязким или прочным.

Такие стали называются углеродистыми и классифицируются по своему составу, степени окисления, а также методам производства и применения. Металлы с разной степенью цементита используются в разных сферах. Как же углерод в металле способствует повышению ее востребованности?

На что влияет углерод в металле

В процессе производства невозможно полностью удалить примеси из стали, поэтому они остаются в небольшом процентном содержании во всех углеродистых соединениях. Также их наличие зависит от выбранного метода плавки.

На основании доли углерода в металле принято выделять углеродистую и легированную сталь. Интересующий нас компонент позволяет скорректировать технические и механические характеристики материала.

В стали присутствуют:

- железо – в пределах 99 %;

- углерод – до 2,14 %;

- кремний – не более 1 %;

- марганец – до 1 %;

- фосфор – максимум 0,6 %;

- сера – до 0,5 %.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Для чего нужен углерод в металле? В сталеплавильных процессах он играет такие роли:

- Присутствует в большинстве марок стали, поскольку позволяет получить материал с широким диапазоном механических свойств. А именно: влияет на соотношение феррита и перлита в структуре твердого металла, расширяет диапазон температур, при которых железо остается в устойчивом состоянии.

- Считается вредной примесью в сталях специального назначения, таких как электротехнические, жаропрочные, стойкие к коррозии, пр.

- Забирает на свое окисление основную долю кислорода, вдуваемого в ванну с целью избавления от примесей. Например, в кислородно-конвертерном и мартеновском скрап-рудном процессах уходит более 75–80 % кислорода. Поэтому основной задачей управления окислительным рафинированием считается регулировка удаления углерода в металле.

- Является единственной примесью при изготовлении стали, во время окисления которой выделяются газы CO и CO2. Объем последних многократно превосходит объема металла – если говорить точнее, то окисление килограмма углерода при +1 500 °C приводит к образованию более 10 м3 CO. Газ удаляется из ванны в форме пузырей, благодаря чему металл перемешивается со шлаком, возрастает скорость протекания тепло- и массообменных процессов. В результате на плавку уходит меньше времени.

- Пузыри оксида углерода проходят через расплав, параллельно избавляя его от газов, неметаллических включений при плавке и вакуумировании.

- Реакция окисления углерода сопровождается нагревом ванны, что важно для протекания кислородных процессов. Так, на кислородно-конвертерном этапе обработки металла тепло реакции окисления углерода обеспечивает 20–25 % приходной части теплового баланса плавки. Так сплав достигает температуры выпуска при значительной доле лома в шихте.

- От количества углерода в металле и его постоянного окисления зависит содержание кислорода в стали и оксидов железа в шлаке. Окисленность ванны влияет на потери железа со шлаком в виде оксидов, остаточное содержание прочих примесей, угар раскислителей и легирующих добавок, пр.

- Благодаря окислению интересующего нас элемента во время затвердевания металла в изложницах удается формировать слитки стали разных видов. Речь идет о кипящем, спокойном и полуспокойном типе данного металла.

Увеличение доли углерода в металле провоцирует такие изменения:

- повышение электросопротивления;

- увеличение коэрцитивной силы;

- ухудшение проницаемости магнитов;

- снижение плотности индукции магнитов.

Свойства металла (стали) с разным содержанием углерода

Говоря о том, что такое углерод в металле, важно понимать, что свойства углеродистых сталей определяются сложным молекулярным строением. Структура цементита такова, что каждая ее ячейка имеет форму октаэдра.

Данная особенность обеспечивает ряд таких важных технико-экономических показателей сплавов, как:

- высокая прочность, несущая способность;

- твердый поверхностный слой в сочетании с мягкой сердцевиной, что объясняется плохой прокаливаемостью – данная характеристика компенсирует хрупкость металла;

- большой срок службы, достигающий 50 лет при нормальных условиях, либо применении средств, призванных защитить материал от появления очагов ржавчины;

- низкая стоимость технологии выплавки, которая используется с конца XIX века – именно тогда были созданы мартеновские печи.

От количества углерода в металле зависит определенный вид стали:

- Низкоуглеродистая сталь имеет в составе до 0,25 % данного компонента, отличается пластичностью, однако легко поддается деформации. Такой металл может обрабатываться в холодном виде либо при высоких температурах.

- Среднеуглеродистая сталь содержит 0,3–0,6 % углерода, является пластичной, текучей, имеет средний уровень прочности. Данный процент углерода в металле позволяет использовать его как материал для деталей и конструкции, эксплуатируемых в нормальных условиях.

- Высокоуглеродистая сталь предполагает долю углерода в 0,6–2 %. Отличается хорошей стойкостью к износу, низкой вязкостью, а также она прочная и дорогостоящая. Для проведения сварных работ металл необходимо предварительного разогреть до +225 °C.

Стоит отметить, что первые два вида проще поддаются обработке, свариванию.

Каждая марка стали имеет свою сферу применения и отличается от других методом изготовления:

Конструкционные стали

Обладают большой долей углерода в металле, для их производства используются мартеновские печи и специальные конвертеры. В маркировке конструкционных сталей применяют первые три буквы алфавита и цифры. По буквам можно определить принадлежность сплава к определенной группе, тогда как цифровое значение говорит о количестве углерода.

Если в металле присутствует марганец, обозначение дополняется буквой «Г». Группа А разделяет сплавы по механическим характеристиками, Б – по доле примесей, В – сразу по двум показателям. Так, при производстве группы А отталкиваются от необходимых качеств, тогда как в группе Б опираются на соответствие нормам.

Инструментальные стали

Производят в мартеновской или электрической печи, которая стала наиболее распространена в последнее время. Марки сплава имеют различную вязкость, степень раскисления. Кроме того, среди инструментальных сталей принято выделять качественные и высококачественные.

Технология изготовления углеродистых сталей

Зная содержание углерода в металле, важно также понимать, что это позволяет использовать в металлургии различные методы производства углеродистых сталей, для каждого из них используется особое оборудование.

Специалисты выделяют несколько типов печей, применяемых для этих нужд:

- конверторные плавильные;

- мартеновского типа;

- электрические.

Конверторные печи расплавляют все компоненты сплава, после чего смесь проходит обработку техническим кислородом. В горячий металл вносят известь, чтобы удалить присутствующие примеси, превратив их в шлак. Процесс производства сопровождается активным окислением металла, из-за чего выделяется большое количество угара.

Использование конверторных печей для изготовления углеродистых сталей требует установки дополнительных фильтровальных систем, поскольку во время работы образуется много пыли. А монтаж дополнительного оборудования всегда чреват значительными финансовыми затратами.

Однако этот недостаток не мешает конверторному методу активно использоваться на металлургических производствах, так как специалисты ценят его за высокую производительность.

Печи мартеновского типа обеспечивают высокое качество различных марок стали. Здесь производство металла с содержанием углерода состоит из таких этапов:

- в отдельный отсек печи загружают чугун, стальной лом, пр.;

- металл нагревается до значительной температуры;

- составляющие будущего сплава превращаются в однородную горячую массу;

- происходит химическая реакция между компонентами в процессе плавления;

- готовый металл поступает из печи.

Электрические печи предполагают совершенно иной подход к производству: отличается способ нагрева материалов. Благодаря использованию электричества снижается окисляемость металла в процессе разогрева, из-за чего в сплаве сокращается доля водорода. Это позитивно отражается на структуре и качестве готовой стали.

Области применения углеродистых сталей

Производство деталей машин

Прежде чем приступить к изготовлению определенной детали из углеродистых сталей, оценивают режим ее дальнейшей работы.

Марки металла, в которых содержится малая доля углерода, подходят для изделий, защищенных от серьезных нагрузок, воздействия вибрации, ударов. К таким элементам относятся:

- дистанционные кольца;

- втулки;

- крышки;

- колпаки;

- маховики;

- стаканы для подшипников;

- прихваты, планки.

В качестве отдельной категории выделяют сварные каркасные конструкции, корпусные изделия, поскольку в этом случае низкая прочность данного вида сталей компенсируется толщиной несущего сечения. Тогда как податливость материала обработке сваркой обеспечивает более высокий уровень общей технологичности.

Для деталей, которые ожидают большие нагрузки в процессе эксплуатации, выбирают среднеуглеродистые стали для дальнейшей закалки. Либо могут использоваться марки металла с низким содержанием углерода при условии цементации.

Данные требования распространяются на следующие виды продукции:

- шкивы ременных передач;

- звездочки цепных передач;

- зубчатые колеса, шестерни, валы-шестерни;

- валы, оси;

- шпиндели;

- рычаги;

- ролики;

- штока, поршни цилиндров.

В первую очередь, производят заготовку – на этом этапе осуществляется резка проката, отливка, штамповка или поковка. После чего переходят к механической и температурной стадии.

В конце приступают к доводочным, отделочным операциям при помощи абразива, то есть к шлифовке, хонингованию, притирке, суперфинишированию. Нужно учитывать, что невозможно эффективно обработать незакаленные стали абразивным инструментом, так как процесс сопровождается засаливанием режущих зерен.

Высокоуглеродистые рессорно-пружинные разновидности стали применяют лишь в особых случаях, поскольку такой металл с углеродом в составе предполагает значительно более сложную обработку. Кроме того, любые промахи трудно устранить, например, заварить дефект.

Обычно подобные стали выбирают для навивки спиральных пружин, производства рессор, цанг, направляющих скольжения и прочих элементов, от которых требуется упругость в сочетании с твердостью.

Производство инструмента

Назначение углеродистых инструментальных сталей очевидно уже из названия. Ограничением в их применении является повышенная температура: при превышении +250…+300 °C закаленный металл отпускается, утрачивает прочность, твердость.

Также важно учитывать, что углеродистые стали уступают легированным по функциональности. Ими нельзя резать или давить материалы, имеющие более высокие показатели прочности.

Из-за всех названных особенностей такие металлы используют для изготовления ручного инструмента, позволяющего осуществлять холодную обработку дерева, пластика, мягких цветных металлов.

В производстве задействуются исключительно кованые заготовки, а не литье. Среди проката выбирают упрочненный сортамент, созданный непосредственно для изготовления инструмента.

Далее металл с необходимой долей углерода в составе точат, сверлят, фрезеруют, закаляют, после чего доводят до нужного состояния при помощи абразива. Стоит отметить, что шлифовка является наиболее трудоемким этапом изготовления, так как именно в это время инструменту сообщаются требуемые параметры.

Кроме того, эти операции позволяют удалить с металла поверхностный слой, содержащий дефекты, которые остались после термической обработки.

Производство крепежа

ГОСТ 1759.4-87 содержит в себе требования к механическим свойствам резьбового крепежа. В соответствии с этим документом, болты, винты, шпильки могут изготавливаться из таких углеродистых сталей:

- 10 и 20 – для классов прочности 3.6, 4.6, 4.8, 5.8 и 6.8, не предполагающих проведение термической обработки;

- 30, 35, 45 – для классов прочности 5.6 и 6.6 с термической обработкой;

- 35 – для классов прочности 8.8, 9.8, 10.9 и 12.9, где термическая обработка является обязательным этапом.

Массовое и крупносерийное производство метизов из металла, в составе которого есть углерод, предполагает использование технологии горячей или холодной штамповки и высадочных автоматов. После чего на заготовки нарезают либо накатывают резьбу.

Если речь идет о мелкой серии, доступен заказ нестандартного крепежа – партия изготавливается на универсальном оборудовании для металлорезки.

Для производства крепежа нередко используют особую группу углеродистых сталей. Речь идет о марках, отличающихся повышенной обрабатываемостью – у них в начале маркировки стоит буква «А». Такие металлы отличаются от всех остальных максимальной однородностью структуры и химического состава по всему объему проката.

Поэтому при обработке на станках-автоматах отсутствует риск перепада нагрузки на инструмент, что обычно возможно из-за разной твердости сплава, присутствия микродефектов в виде неметаллических включений.

Рекомендуем статьи

Углеродистые стали подходят для решения большей части технических задач от производства элементов машин до сборки несущих металлоконструкций. Такие марки отличаются долей углерода в металле, что позволяет легко понять область их использования.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Сплав железа с углеродом

Открытие сплава железа с углеродом явилось одним из самых важных событий в истории развития металлургии. Именно эти два элемента подарили миру наиболее востребованные марки стали и чугуна. Это те сплавы, из которых производится большая часть промышленного оборудования, металлических конструкций, инструмента, изделий бытового назначения.

В зависимости от процентного содержания углерода в железе, а также способа литья эти сплавы приобретают разные свойства: стойкость к коррозии, необычайную прочность, эластичность и т. д. О том, какие сплавы железа и углерода используются сегодня и как их получают, вы узнаете из нашего материала.

История открытия сплавов железа с углеродом

Выдающийся изобретатель Дмитрий Чернов прославился диаграммой «железо-углерод» и открытием, связанным с полиморфными превращениями. Именно он стал первооткрывателем особых точек в таких сплавах, как чугун и сталь. По мнению ученого, на расположение точек на диаграмме влияет процентная доля углерода.

Открытие стало настолько значимым, что положило начало новой науке – металлографии.

Сама диаграмма сплава железа с углеродом – это масштабный проект, разработанный несколькими учеными из разных уголков мира. Именно поэтому обозначения фаз и основных точек являются международными.

Структурные составляющие сплавов железо-углерод

Основа чугуна и стали – сплав железа с углеродом. Оба черных сплава являются незаменимыми при создании конструкционных деталей для техники. Их качества и структура определяются свойствами базовых компонентов и примесей. Также важно учитывать характер взаимодействия элементов.

Чистое железо – это серебристо-белый металл, который имеет температуру плавления +1 539 °С. Металл является тугоплавким и может обладать одной из полиморфных модификаций – a либо g.

Нагрев железа приводит к превращению решетки из объемно-центрированной в гранецентрированную. Для создания g-железа необходим высокотемпературный режим – от +910 °С до +1 392 °С.

Углерод представляет собой неметаллический элемент. Его температура плавления составляет +3 500 °С. В природе элемент способен существовать в виде алмаза или графита. Первая полиморфная модификация в сплавах не встречается.

Если говорить об углеродистой структуре в сплаве железо-углерод, то она слоистая. В связи с этим неметаллический элемент в свободном виде имеет форму графита, особенность которого заключается в низких показателях пластичности и прочности.

Углерод растворим в железе и в жидком, и в твердом состоянии. Он способен создать химическое соединение под названием цементит, где углерод в свободном виде также будет иметь форму графита.

Возможные составляющие сплавов железа с углеродом перечислены ниже:

Диаграмма сплава железо-углерод

На диаграмме сплава можно выделить следующие границы:

- Линия ледебуритного превращения (линия ECF). Если содержание углерода в сплаве выше 2,14 %, то при его охлаждении жидкая фаза под линией становится ледебуритом.

- Линия ликвидус (линия ACD). Ее особенность заключается в том, что при снижении температуры под ней запускается кристаллизация сплавов.

- Линия перлитного превращения (линия PSK). При снижении температуры сплав под ней из аустенита превращается в перлит.

- Линия солидус (линия AECF). При снижении температуры сплав под ней становится твердым.

Также на диаграмме присутствует несколько важных точек:

Обычно температурный режим, при котором достигается необходимое состояние сплава, обозначается буквой А.

Из-за того, что фазы в сплавах железа с углеродом имеют разные температуры при нагреве и охлаждении, приходится вводить дополнительные обозначения.

Как читать диаграмму сплава железа с углеродом

Сплавы системы железо-углерод имеют свойство меняться при охлаждении или нагреве, повышении или снижении давления. Графически такие процессы обозначены на диаграмме состояния. Благодаря ей можно понять, как происходит то или иное превращение сплава.

Состав сплава с первоначальной долей углерода при заданной температуре можно увидеть, если двигаться по вертикальной прямой, которая соответствует содержанию в сплаве углерода.

Правило легче понять на примере, поэтому рассмотрим на диаграмме зону AEC. Возле нее находятся области жидкой фазы и аустенита (AESG). Следовательно, соединение в данной области состоит из образующегося твердого аустенита и жидкой фазы.

Определим для него концентрация углерода, двигаясь по разным фазам. Для этого нужно знать изначальную концентрацию углерода и заданную температуру. В примере это 2,5 % и +1 250 °С.

Теперь из точки графика нужно провести горизонтальную линию. Ее пересечение с АЕ, которая граничит с зоной аустенита, покажет содержание углерода в аустените при температуре +1 250 °С.

Если же прямая будет пересекаться с АС, которая граничит с зоной жидкой фазы, то можно узнать концентрацию углерода уже в жидкой фазе.

При сохранении температуры по данному методу определимо процентное содержание углерода в фазах абсолютно любого сплава:

- в области AEC в аустените и в жидкой фазе;

- в области CDF в жидкой фазе (процентное содержание углерода в цементите при этом неизменно – 6,67 %);

- в области GPS в аустените и в феррите;

- в области QPKL в феррите;

- в области SEFK в аустените.

Когда содержание углерода становится выше, чем 2,14 %, охлаждаемый сплав получает насыщение углеродом ближе к 4,3 % (по линиям DC и AC) по мере приближения к температуре +1 147 °С (на уровне ECF). Затем жидкость превращается в эвтектику (ледебурит). Среднее содержание углерода остается неизменным.

Применение стали из железоуглеродистых сплавов

Сталь, как и чугун, представляет собой сплав железа с углеродом. Металлы имеют широкое распространение, особенно часто их задействуют в машиностроении.

В стали концентрация углерода составляет не более 2 %.

Примеры металла:

- инструментальная сталь;

- конструкционная сталь;

- техническое железо.

Если в стали содержание углерода было строго меньше 2 %, то в чугуне – больше. В среднем, концентрация вещества составляет от 2,5 до 3,5 %.

Помимо железа и углерода в металлах содержатся такие добавки:

- марганец и кремний, содержание которых исчисляется в десятых долях процента (от 0,15 до 0,6 %);

- фосфор и сера, концентрация которых составляет сотые доли процента (от 0,05 до 0,03 %).

Сталь, в которой концентрация углерода составляет не более 0,7 %, часто используется для создания:

- листов;

- проволоки;

- ленты;

- фасонного профиля разных видов;

- уголкового железа;

- таврового железа;

- различных деталей, используемых в машиностроении (например, осей, шестерен, болтов, кувалд, молотков и др.).

Сталь, в которой концентрация углерода составляет более 0,7 %, используется при изготовлении режущих инструментов:

- бородок;

- резцов;

- зубил;

- сверл;

- метчиков.

Свойства данного сплава железа с углеродом зависят от концентрации неметаллического компонента. Так, чем больше будет углерода, тем прочнее и тверже получится сталь.

Разновидности чугуна из сплава железа с углеродом

Выделяют два основных вида чугуна – литейный и предельный. Первый вид принято использовать в производстве и промышленной сфере. Второй находит применение в создании стали кислородно-конвертерным путем. В получившемся соединении доля марганца и кремния крайне мала.

Литейный чугун также имеет несколько разновидностей:

- Половинчатая. Такой чугун имеет специальные свойства, так как часть углерода из состава имеет форму цементита, а другая часть – форму графита.

- Белая. Здесь углерод находится в виде карбида железа. Название произошло от белого оттенка разлома. Белый чугун не находит применения в чистом виде, но активно используется при создании ковкого чугуна.

- Серая. Отлив на изломе серебристый, поэтому такой чугун называют серым. Сфера использования материала достаточно широкая, в том числе и потому, что чугун легко обрабатывать резцами.

- Высокопрочная. Данная разновидность способна увеличить прочность любого материала, куда она будет добавлена. Материал получают из серого чугуна и небольшого количества магния.

- Ковкая. Как и в случае высокопрочной разновидности, в основе находится серый чугун. Повысить пластичность помогает процесс отжига.

Полиморфные превращения в сплавах железо-углерод

Полиморфные превращения в сплавах железа с углеродом происходят при соблюдении температурного режима.

Если температура составляет меньше +911 °С, то состояние железа называется α-феррумом. Кристаллическая решетка железа – ОЦК, что расшифровывается как объемный гранецентрированный куб. Особенность решетки состоит в большом расстоянии между атомами.

При температуре от +911 до +1392 °С у железа наблюдается модификация гамма. Кристаличесская решетка γ-феррума – ГЦК, т. е. гранецентрированный куб. Расстояние между атомами меньше, чем в случае объемного гранецентрированного куба.

Когда железо переходит из модификации альфа в гамму, его объем уменьшается. Причина кроется в виде кристаллической решетки. В ОЦК атомы не настолько упорядочены, как в ГЦК.

Правило работает и в обратном направлении. При переходе из гамма-стадии в альфа-стадию объем сплава железа с углеродом возрастает.

Если температура находится в диапазоне от +1 392 до +1 539 °С (последняя – температура плавления железа), то α-феррум переходит в свою другую разновидность – δ-феррум. Стоит помнить, что структура δ-феррума неустойчива, поэтому стремится перейти в более устойчивое состояние.

В результате удалось выяснить, что сталь и чугун – сплавы железа с углеродом с разным содержанием углерода и примесей. Это напрямую влияет на механические и химические свойства стали, а они – на сферу применения конечного материала.

Читайте также: