Что такое вязкость металла

Обновлено: 19.09.2024

Компания ООО «Анатомика» осуществляет производственную деятельность в области металлообработки и инжиниринга. Специалисты нашей компании реализуют проекты от разработки модели детали до её полного изготовления. В частности, к видам деятельности относятся разработка 3D моделей, технологических карт, управляющих программ, оснастки и инструмента, токарные и фрезерная обработка, слесарные работы и покраска, гальваническая обработка, шлифование, сверление.

Многие знают, что одни металлы легко деформируются вручную, тогда как другие не деформируются даже при падении с высоты. Для объяснения этого явления используются понятия ударной вязкости и хрупкости, которые противоположны друг другу. Попробуем объяснить, в чем их отличие, почему металлы по-разному реагируют на внешние воздействия и что такое ударная вязкость стали. В практическом смылся это имеет значение: вязкость учитывает токарная обработка металла.

Что называют ударной вязкостью металлов

Для начала разберемся с теоретическим определением понятия. Ударная вязкость металла — это способность материала поглощать кинетическую энергию в процессе деформации и разрушения под действием ударной нагрузки. Как правило, такая энергия способна привести к пластичным и непластичным деформациям.

Лучше понять физическое определение поможет ответ на вопрос, по какой формуле определяется ударная вязкость:

KC=A/F , где A — работа, затраченная на разрушение образца, а F — площадь поперечного сечения материала. Единицы измерения ударной вязкости — Дж/м 2 .

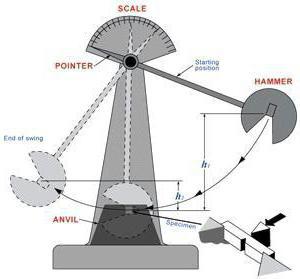

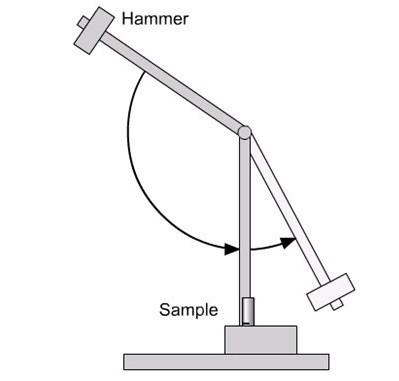

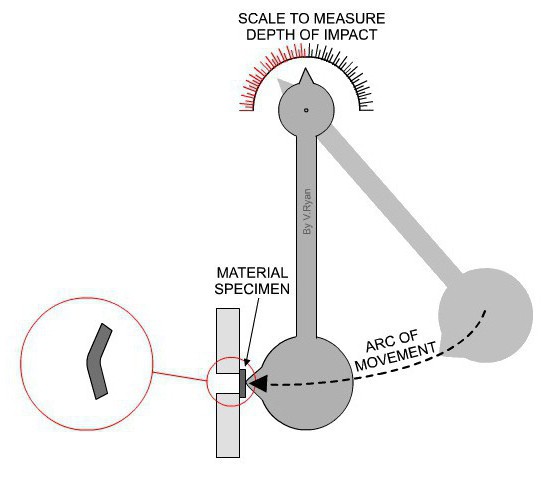

Для вычисления опытным путем ударной вязкости используют метод маятникового копра. В лаборатории заготовки одинаковых размеров, находящихся в одних и тех же условиях, подвергают нагрузкам с постепенным их увеличением. При этом отмечают поведение образцов стали и степень их подверженности к нагрузкам.

Критическая хрупкость металлов

Снова начнем с определения. Критическая температура хрупкости — это температурный предел, при котором характер разрушения материала меняется от хрупкого к вязкому. Многим известно о том, что при нагревании металлы и сплавы переходят в мягкое, а позже — в вязкое состояние, через определенный промежуток времени, индивидуальный для каждого материала. Таким образом, при повышении температуры ударная вязкость увеличивается. А такой показатель, как хрупкость, повышается при снижении температуры.

При проверках эксплуатационных свойств металлических заготовок из стали проводят ряд экспериментов, при котором изменяется температура от очень высоких до очень низких. Критическая хрупкость металла — его разрушение при определенном температурном пороге, который ограничен максимум и минимумом.

Почему хрупкость металлов бывает различной

При постоянных условиях (низкая температура и нормальная влажность) на хрупкость металлов влияет:

- Микроструктура. Играет роль степень зернистости, наличие примесей и посторонних включений.

- Наличие и количество концентраторов критических воздействий. К ним относятся различные искусственные или естественные нарушения структуры материала (трещины, изломы, разрывы, полости).

- Эффект недавних этапов производств (остаточное напряжение и другие).

Для металлов характерна нестабильность свойств. Поэтому при изготовлении деталей необходимо корректно проводить тесты. От этого зависит точность определения подходящих условий эксплуатации для заготовок.

Методы испытаний

Используют несколько вариантов лабораторных испытаний, зависящих от следующих факторов:

- Тип нагрузки. Могут использоваться разные твердые инструменты (маятник, гиря, молот и другие).

- Вид фиксации. Применяют специальные опоры, холодильные контейнеры и иные решения.

- Наличие или отсутствие надреза определенной формы на одной из граней в области нанесения удара, что регулирует концентрацию предполагаемого напряжения.

Для последнего пункта предусматривают особенности прокатных изделий. Надрез делается только для листов с равномерной толщиной по всему периметру.

Все методы основаны на попытке разрушения испытуемого образца ударом падающего твердого предмета. К ним также относятся испытания по Шарпи, по Изоду и по Гарднеру, названные, как видно, в честь испытателей.

Маятниковый копер

Разновидности копра зависят от:

- характера деформации (сжатие, кручение, срез, изгиб или растяжение);

- величины нагрузки (обычные, скоростные и сверхскоростные);

- числа ударов (один или интервально несколько);

- условий проведения эксперимента (влажность, температура).

Копер популярен для проведения испытаний благодаря своей несложной конструкции и точности измерения ударной вязкости.

Понятие того, что такое ударная вязкость прописано в ГОСТ 9454. В соответствии с требованиями этого документа подбираются образцы:

- Наиболее распространенный — заготовка по Менаже. Образец используется для отбраковки деталей, предназначенных для высокоточных приборов. Заготовка квадратного сечения 10×10 мм с двух миллиметровым V-образным концентратором напряжения, пропиленным на глубину 2 мм.

- По Шарпи — образец применяется в случаях, которые не требуют сверхточности. Отличается от первого формой канавки. Здесь она напоминает букву U.

- Т-образные с определенными габаритами (a×b×h=55×10×11 мм). Применяют для самых серьезных исследований.

Важной характеристикой ударной вязкости является концентратор напряжений, он определяет информативность эксперимента и точность полученных данных. Обозначается критерий по-разному:

- KCV — по Менаже;

- KCT или KCU,от которого ударная вязкость зависит в большей степени.

KCU=KCЗ+KCР, где KCЗ — работа зарождения трещины, KCР — работа распространения трещины. В международной системе единиц ударная вязкость выражается в Дж/м 2 .

Определение ударной вязкости — важный этап при производстве металлических и стальных деталей. От него зависит качество и эксплуатационные характеристики готового продукта. Как например, высокоточная металлообработка.

Рассчитайте свой заказ

Отправьте нам чертеж или описание на [email protected] или заполните форму и мы рассчитаем стоимость и сроки выполнения заказа

Анатомика

Оставьте свой номер телефона и наш специалист свяжется с вами в ближайшее время

Вязкость металлов и сплавов

ВЯЗКОСТЬ МЕТАЛЛОВ И СПЛАВОВ характеризует внутреннее трение между частицами металлов и металлических сплавов в жидком состоянии и пластические их свойства в твердом состоянии. Кроме того, пластические свойства металлов отчасти характеризуются относительным удлинением и поперечным сжатием , определяемыми при испытании на растяжение . При обыкновенной температуре вязкость металла может характеризоваться двумя величинами: 1) скоростью установившегося истечения металла в единицу времени при постоянном давлении и прочих равных условиях (Треска); 2) величиной давления, соответствующей установившемуся истечению, при постоянной скорости деформации (истечения). Н. С. Курниковым и С. Ф. Жемчужным получены (1913 г.) следующие величины для давления истечения (при постоянной скорости истечения твердой струи в 0,00037 см/сек разных металлов в кг/мм 2 поверхности поршня при температуре 15—20°, диаметре поршня в давящем приборе D = 8,66 мм и диаметре выпускного отверстия d = 2,86 мм): калий 0,22, натрий 0,28, литий 1,7, таллий 5,8, свинец 8,8, олово 10,5, висмут 21,0, кадмий 31, цинк 75.

Величина давления истечения колеблется в широких пределах в зависимости от размеров D и d, а также от способа кристаллизации и предварительной термической и механической обработки вещества. Этими же учеными для разных металлов установлено соотношение между давлением истечения и твердостью по Бринеллю: оно колеблется между 2,05 и 2,57 и лишь для свинца может доходить до 3,2. Определением вязкости металлов при высоких температурах впервые занялся Шевнар (Chevenard, 1919 г.). Он предложил характеризовать вязкость металлов скоростью удлинения в единицу времени:

где l0 и I - первоначальная и конечная длина, t - температура, v - скорость удлинения. За предел вязкости металла при этом принимается та предельная нагрузка в кг/мм 2 , при которой еще не получается удлинения по причине одной только вязкости металла (не считая удлинения под влиянием температуры и быстрого удлинения в момент приложения усилия). Для определения вязкости металлов при высоких температурах предложено два типа приборов (вискозиметров): Курно-Сазагава и Обергоффера-Виммера; оба прибора предложены в 1925 году; испытание в них производится в струе азота. В приборе Курно-Сазагава определенный груз, покоящийся на водяной подушке (противодавлением воды компенсируются увеличения усилия на единицу площади поперечного сечения испытуемой проволоки вследствие уменьшения сечения проволоки при ее растяжении), растягивает испытуемую проволоку при разных температурах, причем определяется предел вязкости металла проволоки при каждой данной температуре. Упомянутые авторы и Мацедо Саарес Сильва получили сведенные в табл. 1 значения для предела вязкости металлов, выраженные в кг/мм 2 (работы 1925 и 1928 гг.).

Курно и Мацедо Саарес Сильва в 1928 году подвергли испытанию проволоки из алюминия, дюралюминия и альпаки со следующими результатами (см. табл. 2).

Прибор Обергоффера-Виммера служит для определения вязкости металлов в жидком состоянии. Главная часть прибора - маятник (из огнеупорного материала, длиной в 50 мм и диаметром в 10 мм), опущенный на 20 мм в жидкий металл или сплав, приводится в колебательное движение; по убыванию колебаний судят о вязкости металла при температуре испытания. Измерение отклонений маятника производится посредством зеркальца, подвешенного, как и маятник, на тонких платиновых проволоках. Подсчет абсолютного значения вязкости металла производится по формуле:

где λ0 и λ - логарифмические декременты колебательного движения в воздухе и испытуемом жидком металле или сплаве, δ - удельный вес испытуемого жидкого металла или сплава, η - вязкость, с1, с2, с3 - константы прибора, определяемые путем производства «холостых» опытов с жидкостью, обладающей известной вязкостью.

Обергоффер и Виммер установили влияние разных элементов на вязкость железо-углеродных сплавов, влияние температуры на вязкость чистых железо-углеродных сплавов и исследовали вязкость ряда применяемых на практике бессемеровских и томасовских чугунов; им удалось установить, что фосфор увеличивает вязкость чугуна, но снижает критические точки начала образования твердых растворов; одновременное возрастание содержания серы и марганца увеличивает вязкость сплавов; кремний, по-видимому, повышает вязкость и температуру начала затвердевания сплавов. Далее этими авторами вычислены, по экспериментальным данным, изменения логарифмического декремента с возрастанием содержания разных примесей для чугунов, при содержании углерода в 2,8% (логарифмический декремент 0,0135):

Что такое вязкость металла

Чтобы машина работала долго и надежно в различных условиях, необходимо ее детали изготовлять из материалов, имеющих определенные физические, механические, технологические и химические свойства.

Физические свойства. К этим свойствам относятся: цвет, удельный вес, теплопроводность, электропроводность, температура плавления, расширение при нагревании.

Цвет металла или сплава является одним из признаков, позволяющих судить о его свойствах. При нагреве по цвету поверхности металла можно примерно определить, до какой температуры он нагрет, что особо важно для сварщиков. Однако некоторые металлы (алюминий) при нагреве не меняют цвета.

Поверхность окисленного металла имеет иной цвет, чем не окисленного.

Удельный вес — вес одного кубического сантиметра вещества, выраженный в граммах. Например, углеродистая сталь имеет удельный вес, равный 7,8 г/см. В авто- и авиастроении вес деталей является одной из важнейших характеристик, поскольку конструкции должны быть не только прочными, но и легкими. Чем больше удельный вес металла, тем более тяжелым (при равном объеме) получается изделие.

Теплопроводность — способность металла проводить тепло — измеряется количеством тепла, которое проходит по металлическому стержню сечением в 1 см2 за 1 мин. Чем больше теплопроводность, тем труднее нагреть кромки свариваемой детали до нужной температуры.

Температура плавления — температура, при которой металл переходит из твердого состояния в жидкое. Чистые металлы плавятся при одной постоянной температуре, а сплавы — в интервале температур.

Расширение металлов при нагревании является важной характеристикой. Поскольку при сварке происходит местный нагрев (нагрев лишь небольшого участка изделия), то изделие в различных частях нагревается до разных температур, что приводит к деформированию (короблению) изделия. Две детали, изготовленные из разных металлов и нагретые до одинаковой температуры, будут расширяться по-разному. Поэтому, если эти детали будут скреплены между собой, то при нагревании могут изогнуться и даже разрушиться.

Усадка — уменьшение объема расплавленного металла при его охлаждении. В процессе усадки металла сварного шва наблюдается коробление детали, появляются трещины или образуются усадочные раковины. Каждый металл имеет свою величину усадки. Чем она больше, тем труднее получить качественное соединение.

Механические свойства. К механическим свойствам металлов и сплавов относятся прочность, твердость, упругость, пластичность, вязкость.

Эти свойства обычно являются решающими показателями, по которым судят о пригодности металла к различным условиям работы.

Прочность - способность металла сопротивляться разрушению при действии на него нагрузки.

Твердость — способность металла сопротивляться внедрению в его поверхность другого более твердого тела.

Упругость — свойство металла восстанавливать свою форму и размеры после прекращения действия нагрузки. Высокой упругостью должна обладать, например, рессоры и пружины, поэтому они изготовляются из специальных сплавов.

Пластичность — способность металла изменять форму и размеры под действием внешней нагрузки и сохранять новую форму и размеры после прекращения действия сил. Пластичность — свойство, обратное упругости. Чем больше пластичность, тем легче металл куется, штампуется, прокатывается.

Вязкость — способность металла оказывать сопротивление быстро возрастающим (ударным) нагрузкам. Вязкость — свойство, обратное хрупкости. Вязкие металлы применяются в тех случаях, когда детали при работе подвергаются ударной нагрузке (детали вагонов, автомобилей и т. п.).

Механические свойства выявляются при воздействии на металл растягивающих, изгибающих или других сил. Механические свойства металлов характеризуются: 1) пределом прочности в кг/мм2; 2) относительным удлинением в %;3) ударной вязкостью в кгм/см2; 4) твердостью; 5) углом загиба. Перечисленные основные свойства металлов определяются следующими испытаниями: 1) на растяжение; 2) на загиб; 3) на твердость; 4) на удар. Все эти испытания производятся на образцах металла при помощи специальных машин.

Испытание на растяжение. Испытанием на растяжение определяют предел прочности и относительное удлинение металла. Пределом прочности называется усилие, которое надо приложить на единицу площади поперечного сечения образца металла, чтобы разорвать его.

Для испытания на растяжение изготовляют образцы, форма и размеры которых установлены ГОСТ 1497-42. На рисунке представлены размеры и форма цилиндрических образцов для испытания на растяжение на специальных разрывных машинах» Головки образца закрепляют в захваты машины, после чего дают нагрузку, растягивающую образец до разрушения. Если величину разрушающего усилия выраженного в килограммах, разделить на число квадратных миллиметров поперечного сечения образца Fo9 то получим величину предела прочности в килограммах на квадратный миллиметр (предел прочности обозначается ов):

Для испытания листового металла изготовляют плоские образцы. На рисунке, в показаны размеры и форма плоских образцов для испытания сварных соединений. Малоуглеродистые стали имеют предел прочности около 40 кг/мм2 стали повышенной прочности и специальные — 150 кг/мм2. Для вычисления относительного удлинения, обозначаемого Ъ, определяют сначала абсолютное удлинение образца. Для этого разорванные части образца плотно прикладывают друг к другу и замеряют расстояние между метками границ расчетной длины (получают размер /). Затем из полученной длины вычитают первоначальную расчетную длину образца /о, остаток делят на первоначальную расчетную длину и умножают на 100.

Относительное удлинение металла есть выраженное в процентах отношение остающегося после разрыва увеличения длины образца К его первоначальной длине.

Относительное удлинение малоуглеродистой стали примерно равно 20%. Относительное удлинение характеризует пластичность металла, оно снижается с повышением предела прочности.

Испытание на твердость. В нашей промышленности для определения твердости металла чаще всего применяется прибор Бринеля или Роквелла. Твердость по Бринелю определяют следующим образом. Твердый стальной шарик диаметром 10,5 или 2,5 мм вдавливается под прессом в испытуемый металл. Затем при помощи бинокулярной трубки измеряют диаметр отпечатка, который получился под шариком на испытуемом металле. По диаметру отпечатка и по соответствующей таблице определяют твердость по Бринелю.

Твердость некоторых сталей в единицах по Бринелю:

Малоуглеродистая сталь. ИВ 120—130

Сталь повышенной прочности . ИВ 200—300 Твердые закаленные стали. ИВ 500—600

С увеличением твердости пластичность металла снижается. Испытание на удар. Этим испытанием определяют способность металла противостоять ударным нагрузкам. Испытанием на удар определяют ударную вязкость металла.

Ударная вязкость определяется путем испытания образцов на специальных маятниковых копрах. Для испытания применяются специальные квадратные образцы с надрезом (фиг. 11,е). Чем меньше ударная вязкость, тем более хрупок и тем менее надежен в работе такой металл. Чем выше ударная вязкость, тем металл лучше. Хорошая малоуглеродистая сталь имеет ударную вязкость, равную 10—15 кгм/см2.

Во многих случаях для проверки пластичности металлов или сварных соединений применяют технологические испытания образцов, к которым относятся испытания на угол загиба, на сплющивание, продавливание и др.

Испытания на загиб. Для проведения испытания на загиб образец из металла укладывается на шарнирных опорах и нагрузкой, приложенной посредине, изгибается до появления трещин на выпуклой стороне образца. После этого испытание прекращают и измеряют величину внешнего угла а. Чем больше угол загиба, тем пластичнее металл. Качественная малоуглеродистая сталь дает угол загиба 180°.

Для определения пластичности сварного соединения вырезают такой же плоский образец со сварным швом, расположенным посредине, и со снятым усилением.

Испытанием на сплющивание определяют способность металла деформироваться при сплющивании. Этой пробе обычно подвергают отрезки сварных труб диаметром 22—52 мм со стенками толщиной от 2,5 до 10 мм. Проба заключается в сплющивании образца под прессом до получения просвета между внутренними стенками трубы, равного учетверенной толщине стенки трубы. При этом испытании образец не должен давать трещин.

Технологические свойства. В эту группу свойств входят свариваемость, жидкотекучесть, ковкость, обрабатываемость резанием и другие. Технологические свойства имеют весьма важное значение при производстве тех или иных технологических операций и определяют пригодность металла к обработке тем или иным способом.

Свариваемость — свойство металлов давать доброкачественные соединения при сварке, характеризующиеся отсутствием трещин и других пороков металла в швах и прилегающих зонах, причем иногда металл хорошо сваривается одним методом и неудовлетворительно— другим. Например, дюралюминий удовлетворительно сваривается точечной сваркой и плохо — газовой, чугун хорошо сваривается газовой сваркой с подогревом и плохо — дуговой и т. д.

Жидкотекучесть — способность расплавленных металлов и сплавов заполнять литерную форму.

Ковкость — способность металлов и сплавов изменять свою форму при обработке давлением.

Обрабатываемость резанием — способность металла более или менее легко обрабатываться острым режущим инструментом (резцом, фрезой, ножовкой и т. д.) при различных операциях механической обработки (резание, фрезерование и т. д.).

Химические свойства. Под химическими свойствами металлов подразумевается их способность вступать в соединение с различными веществами и в первую очередь с кислородом. Чем легче металл вступает в соединение с вредными для него элементами, тем легче он разрушается. Разрушение металлов под действием окружающей их среды (воздуха, влаги, растворов солей, кислот, щелочей) называется коррозией. Для достижения высокой коррозионной стойкости изготавливаются специальные стали (нержавеющие, кислотостойкие и т. п.).

Что такое ударная вязкость металлов и как её испытывают

Физических параметров у любого материала очень много. Это не только длина, ширина и высота, но и другие, про которые мало кто догадывается. У металлов одним из самых важных физических параметров является ударная вязкость. Что это такое и почему она важна? Как её измеряют, а затем используют?

Что называют ударной вязкостью

Первоначально следует определиться с терминологической базой. Ударной вязкостью называют способность металла в процессе деформации поглощать механическую энергию, величина которой ведёт к разрушениям. Испытание проводится до момента разрушения или разрыва опытного образца и выражается в кДж/м 2 или в Дж/см 2 . Обозначают ударную вязкость металлов буквами КС. В конце есть ещё третий символ, который указывает на вид надреза: V – является острым, U – имеет радиус закругления, Т – трещина.

Установление ударной вязкости может быть сделано с помощью разных лабораторных методов исследования, которые разнятся:

- Способами, которыми образец закрепляется на испытательном стенде.

- Объектом приложения нагрузки: маятник, гиря, молот.

- Отсутствием или наличием разрезов в местах, где прилагается удар.

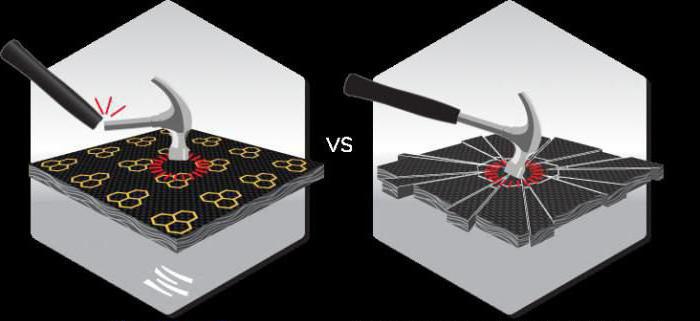

Ударная вязкость металлов позволяет определить склонность к деформации. И в зависимости от типа разрушений, который потенциально будет оказываться на материал, и выбирают метод исследования. В статье будет рассмотрен вариант установления ударной вязкости с помощью маятника. Отличия других видов нагрузки заключаются в особенностях применения инструментов. Так, если воспользоваться небольшим молоточком, который будет наносить удары по образцу, то можно проверить подверженность разрушению при точечных ударах.

Испытания на ударную вязкость осуществляются с помощью маятникового копра. Прежде чем на нём проводить эксперименты, необходимо изготовить образцы, которые будут иметь форму маленького бруса, у которого квадратное поперечное сечение. Для возможности сравнения результатов испытания должны проводиться в одинаковых условиях.

Разрушения, наносимые в ходе эксперимента, имеют различный характер, который зависит от характеристик металла. Так, при работе с хрупким материалом образец просто разломается, но его форма не будет изменена. Брусочки пластичных металлов будут иметь значительный изгиб в том месте, где будет излом.

Отбор образцов

К выбору брусочков подход должен быть основательным. Так, технология изготовления заготовок, место вырезки и ориентация оси концентратора прописана в ГОСТ 7565. Единственный вариант другого исполнения – когда предусмотрено иное в технической документации, выданной на продукцию. При создании образцов нужно следить, чтобы на нём не было наклепа, а также, чтобы он не нагревался настолько, чтобы изменялись его свойства. Число и тип заготовок, а также порядок проведения их повторных испытаний должны указываться в технической документации на разрабатываемую продукцию.

Подготовка к испытанию и его проведение

Прежде чем приступать к выяснению, какая ударная вязкость у металла, необходимо проверить, правильно ли расположен указатель работы во время свободного падения в маятнике. Для маятникового копра с цифровыми устройствами отчета указатель должен показывать значение «нуль». Проводится установление температур:

- За градус эксперимента принимают значение, которое есть в момент удара.

- Указывают комнатную температуру (20 градусов по Цельсию с отклонением не больше 10 градусов).

- При проведении эксперимента в условиях ниже комнатных, образец должен быть заранее переохлажден.

- Во время испытания в условиях выше комнатных, образец должен быть перегрет.

Порядок проведения эксперимента с образцом:

- Заготовка должна свободно лежать, будучи положенной на опоры копра. Устанавливается она на своё место при помощи шаблона, который в свою очередь обеспечивает симметричное расположение концентратора относительно опор, при этом погрешность не должна превышать 0,5 миллиметра. В случае использования торцевых ограничителей следует удостовериться, что они не будут заготовке мешать свободно деформироваться во время проведения экспериментов.

- Испытание на ударную вязкость происходит при прикосновении маятника. Он во время эксперимента движется со стороны, противоположной концентратору.

- Работа удара определяется при помощи шкалы маятникового копра или подобных отсчетных устройств, которые могут измерить ударную вязкость.

Результат значительным образом будет зависеть от целого ряда причин. К примеру, ударная вязкость стали в зависимости от температуры при переохлаждении может составлять от 300 до 1000 кДж/м 2 .

Обработка полученных результатов

Данные получены, сейчас необходимо присвоить ударную вязкость полученным значениям. Работа удара описывается двумя буквами. Сначала идёт К, которая является символом произошедшего действия. А вторая может меняться – U,V или Т – в зависимости от вида концентратора. Затем идут цифры, которыми обозначена максимальная энергия удара маятника, ширина образца и грубина концентратора.

Учитывая, что маятниковый копер имеет ограничения по прилагаемой силе, то образцы не всегда оказываются разрушенными полностью. В таких случаях считается, что установить показатель качества исследуемого материала не представилось возможным, а он сам – не найден. В протоколе исследования необходимо указать, что образец при приложении максимальной силы маятника не разрушился. Результаты эксперимента не учитываются в тех случаях, когда заготовка приходит в негодность из-за дефектов металлургического производства.

Читайте также: