Что такое жесткость металла

Обновлено: 30.04.2024

Видео: About my channel supporting (English subtitles) 2022

Твердость - это показатель того, сколько энергии может поглотить металл до разрыва или разрыва. Это также относится к способности металла изгибаться без разрушения.

В чем разница между жесткостью, твердостью и силой?

Твердость, твердость и прочность звучат как схожие качества. Фактически, хотя оба измеряют способность металла противостоять стрессу, они сильно отличаются друг от друга.

- Показатель жесткости - способность металла сохранять свою целостность при нажатии, вытягивании или деформировании. Металл, который можно согнуть без разрушения, является более жестким, чем металл, который будет ломаться, а не изгибаться.

- Твердость - это мера способности металла выдерживать трение и, таким образом, избегать истирания. Например, алмаз очень тяжелый. Очень трудно поцарапать поверхность алмаза. Но алмаз не особенно прочен, так как он легко может быть разбит тяжелым ударом.

- Сила - это мера силы, требуемой для изгиба металла. Некоторые металлы легко согнуты и поэтому ценны для ювелирных изделий и аналогичного использования. Другие являются чрезвычайно сильными и поэтому ценятся для использования в крупных структурах.

Металл может быть жестким, твердым и сильным - или любой комбинацией трех качеств. При выборе металла для конкретного использования металлурги ищут подходящую комбинацию прочности, твердости и прочности.

Во многих случаях металлы сплавляются с другими металлами, чтобы добавить, например, твердость к жесткому металлу или прочность к твердым металлам.

Как протестирована жесткость?

В то время как технически не испытание на ударную вязкость, прочность материала чаще всего измеряется испытанием на удар, известным как тест на ударную вязкость по Шарпи (CVN).

В стандартном CVN-испытании квадратный стержень размером 10 мм × 10 мм имеет небольшую «V» -образную выемку, обработанную на одной грани.

Молоток, качающийся с большого маятника, ударит в сторону напротив выреза. Если металл не сломается, уровень энергии увеличивается до тех пор, пока металл не сломается. После того, как ударная машина Шарпи разрушает планку, регистрируется количество энергии, необходимое для возникновения разрыва, что позволяет измерять ударную вязкость в фунтах.

Металлы Глоссарий: что такое гидрид металла?

Большинство гидридов ведут себя как восстановители в химических реакциях. Никель-металлгидридные (NiMH) батареи полагаются на гидриды редкоземельных интерметаллических соединений.

Все О литье металла (MIM)

Металл Литье под давлением (MIM) - это процесс металлообработки, который включает в себя преобразование металла порошки в замысловатые, специализированные металлические детали.

Свойства, история и использование латунного металла

Латунь - это бинарный сплав, состоящий из меди и цинка, который был производится на протяжении тысячелетий и ценится за его работоспособность и привлекательный внешний вид.

Механические свойства металлов

Поведение металла под нагрузкой определяется его механическими свойствами (прочностью, пластичностью, твердостью, упругостью, жесткостью, вязкостью). Методы испытаний механических свойств в зависимости от характера действия нагрузки делят на три группы: статические, когда нагрузка возрастает медленно (плавно); динамические – нагрузка возрастает с большой скоростью (мгновенно) – удар; циклические – при повторно-переменных нагрузках, когда нагрузка многократно изменяется по величине и знаку (испытания на усталость).

Механические свойства металлов при статическом нагружении.В результате испытаний определяют следующие характеристики металлов: прочность, пластичность, твердость, упругость, жесткость.

Прочность – свойство металла сопротивляться пластической деформации и разрушению под действием внешних сил. В зависимости от способа статического нагружения различают прочность при растяжении, сжатии и изгибе.

Испытания на растяжение. Для испытаний применяют специальные цилиндрические или плоские образцы. Расчетная длина образца равна десяти- или пятикратному диаметру. Образец закрепляют в испытательной машине и нагружают. Результаты испытаний отражают на диаграмме растяжения.

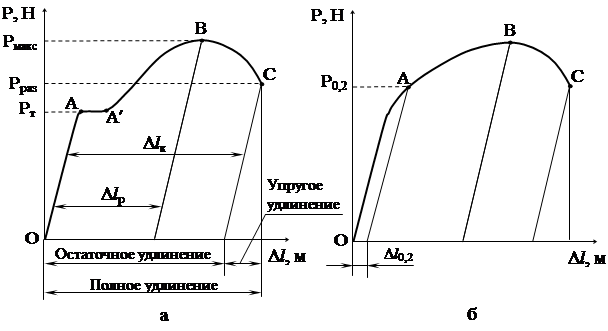

На диаграмме растяжения пластичных металлов (рис. 13, а) можно выделить три участка: ОА – прямолинейный, соответствующий упругой деформации; АВ – криволинейный, соответствующий упругопластической деформации при возрастании нагрузки; ВС – соответствующий упругопластической деформации при снижении нагрузки. В точке С происходит разрушение образца с разделением его на две части.

От начала деформации (точка О) до точки А образец деформируется пропорционально приложенной нагрузке. Участок ОА – прямая линия. Максимальное напряжение, не превышающее предела пропорциональности, практически вызывает только упругую деформацию, поэтому его часто называют пределом упругости металла.

|

Рис. 13. Диаграмма растяжения пластичных металлов:

а – с площадкой текучести; б – без площадки текучести

При испытании пластичных металлов на кривой растяжения образуется площадка текучести АА¢. В этом случае напряжение, отвечающее этой площадке, sт называют физическим пределом текучести. Физический предел текучести – это наименьшее напряжение, при котором металл деформируется (течет) без заметного изменения нагрузки.

Напряжение, вызывающее остаточную деформацию, равную 0,2 % от первоначальной длины образца, называют условным пределом текучести (σ0,2).

Участок А¢В (см. рис 13, а) соответствует дальнейшему повышению нагрузки и более значительной пластической деформации во всем объеме металла образца. Напряжение, соответствующее наибольшей нагрузке (точка В), предшествующей разрушению образца, называют временным сопротивлением, или пределом прочности при растяжении σв. Это характеристика статической прочности:

где Рmax – наибольшая нагрузка (напряжение), предшествующая разрушению образца, МПа;

F0 – начальная площадь поперечного сечения образца, м 2 .

У пластичных металлов, начиная с напряжения σв, деформация сосредоточивается (локализуется) в одном участке образца, где появляется сужение, так называемая шейка. В результате развития множественного скольжения в шейке образуется множество вакансий и дислокаций, возникают зародышевые несплошности. Сливаясь, они образуют трещину, которая распространяется в поперечном направлении растяжению, и образец разрушается (точка С). Кривая растяжения образца без площадки текучести показана на рис. 13, б.

Пластичность – свойство металла пластически деформироваться, не разрушаясь под действием внешних сил. Это одно из важных механических свойств металла, которое в сочетании с высокой прочностью делает его основным конструкционным материалом. Для определения пластичности не требуется образцов и оборудования. После испытания металла на растяжение эти же образцы измеряют и определяют характеристики пластичности. Показатели пластичности – относительное удлинение δ и относительное сужение ψ.

Относительным удлинением δ называется отношение абсолютного удлинения, т. е. приращения расчетной длины образца после разрыва (l – l0), к его первоначальной расчетной длине l0, выраженное в процентах:

где l0 – первоначальная длина образца, мм;

l – длина образца после разрыва, мм.

Относительным сужением y называется отношение абсолютного сужения, т. е. уменьшения площади поперечного сечения образца после разрыва (Fо – F), к первоначальной площади его поперечного сечения, выраженное в процентах:

где F0 – первоначальная площадь поперечного сечения образца, мм 2 ;

F – площадь поперечного сечения образца после разрыва, мм 2 .

Твердость – свойство металла сопротивляться внедрению в него другого более твердого тела. Для определения твердости часто не требуется изготовления специальных образцов, испытания проводятся без разрушения металла.

Твердость металла можно определять прямыми и косвенными методами: вдавливанием, царапаньем, упругой отдачей, магнитным методом. Прямые методы состоят в том, что в металл вдавливают твердый наконечник (индентор) различной формы из закаленной стали, алмаза или твердого сплава (шарик, конус, пирамида). После снятия нагрузки на индентор в металле остается отпечаток, размер которого характеризует твердость.

Существует множество методов определения твердости металлов. Но лишь некоторые из них нашли широкое применение в машиностроении. Все они названы в честь своих создателей.

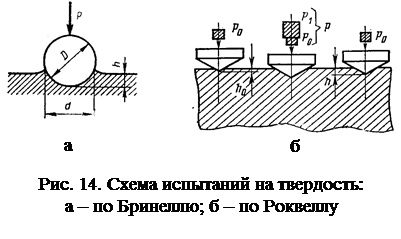

Метод Бринелля. В плоскую поверхность металла вдавливается стальной закаленный шарик диаметром 10; 5 или 2,5 мм (рис. 14, а). После снятия нагрузки в металле остается отпечаток (лунка). Диаметр отпечатка d измеряют специальным микроскопом с точностью 0,05 мм. На практике пользуются специальной таблицей, в которой каждому диаметру отпечатка соответствует определенное число твердости НВ.

Метод Бринелля не рекомендуется применять для металлов с твердостью более НВ450, так как шарик может деформироваться и получится искаженный результат. Этот метод в основном используется для измерения твердости неупрочненного металла заготовок и полуфабрикатов.

Метод Роквелла. Твердость определяют по глубине отпечатка. Наконечником служит стальной закаленный шарик диаметром 1,58 мм для мягких металлов или алмазный конус с углом при вершине 120° – для твердых и сверхтвердых (более HRC70) металлов (рис. 14, б).

Шарик и конус вдавливаются в металл нагрузкой 60, 100 или 150 кг. Отсчет результатов измерений определяется по показанию стрелки на шкале индикатора твердомера (рис. 15, а). После включения нагрузки стрелка перемещается по шкале индикатора твердомера (рис. 15, б) и указывает значение твердости (рис. 15, в).

Рис. 15. Показания индикатора прибора ТК

При вдавливании стального шарика нагрузка – 100 кг (отсчет по внутренней (красной) шкале индикатора), твердость обозначают как НRВ. При вдавливании алмазного конуса отсчет твердости осуществляется по показанию стрелки на наружной (черной) шкале индикатора (см. рис. 15, в). Нагрузка 150 кг – для твердых металлов. Это основной метод измерения твердости закаленных сталей. Обозначение твердости – НRC. Для очень твердых металлов, а также мелких деталей нагрузка – 60 кг, обозначение твердости – НRА.

Определение твердости по Роквеллу дает возможность испытывать мягкие и твердые металлы, а отпечатки от шарика или конуса очень малы, поэтому можно измерять твердость готовых деталей. Измерения не требуют никаких вычислений – число твердости читается на шкале индикатора твердомера. Поверхность для испытания должна быть шлифованной.

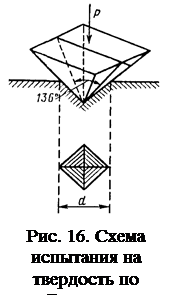

Метод Виккерса. В испытуемую поверхность (шлифованную или полированную) вдавливается четырехгранная алмазная пирамида под нагрузкой 5, 10, 20, 30, 50, 100 кг. В металле остается квадратный отпечаток. Специальным микроскопом твердомера измеряют величину диагонали отпечатка (рис. 16). Зная нагрузку на пирамиду и величину диагонали отпечатка, по таблицам определяют твердость металла, обозначаемую как HV.

Этот метод универсальный. Его можно использовать для определения твердости деталей малой толщины и тонких поверхностных слоев большой твердости (после азотирования, нитроцементации и т. п.). Чем тоньше металл, тем меньше должна быть нагрузка на пирамиду, но чем больше нагрузка, тем точнее получаемый результат.

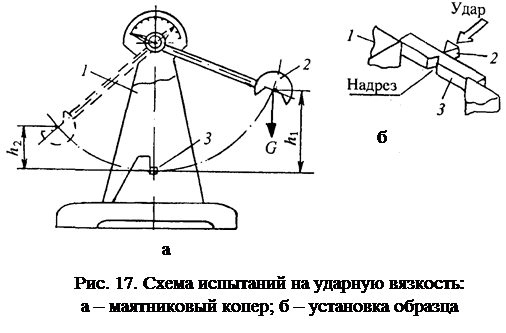

Прочность при динамическом нагружении(испытания на ударную вязкость – на удар).В процессе эксплуатации многие детали машин испытывают динамические (ударные) нагрузки. Для определения стойкости металла к удару и одновременной оценки его склонности к хрупкому разрушению проводят испытания на ударный изгиб. В результате определяют ударную вязкость – характеристику динамической прочности.

Для определения ударной вязкости применяют 20 типов образцов (обычно размером 10 ´ 10 ´ 55 мм) с U- или V-образным надрезом. Надрез посередине образца называется концентратором. Испытания проводят на маятниковом копре 1 (рис. 17, а). Маятник 2, падая с определенной высоты, разрушает образец 3, свободно установленный на двух опорах копра (рис. 17, б). Работа удара К (Дж или кгс×м), затраченная на излом (разрушение) образца, фиксируется стрелкой на шкале копра и определяется из разности энергии маятника в положении его до и после удара. Ее можно определить по формуле:

К = G (h1 – h2), (6)

где G – вес маятника, Н;

h1 – высота подъема маятника до разрушения образца, м;

h2 – высота подъема маятника после разрушения, м.

Ударная вязкость обозначается КС (прежнее обозначение – aн) и подсчитывается как отношение работы, затраченной на разрушение образца К, к площади поперечного сечения образца в месте надреза F, МДж/м 2 :

КС (aн) = К / F. (7)

Если образец имеет U-образный надрез, то в обозначение ударной вязкости добавляется буква U (КСU), а если V-образный, то добавляется буква V (КСV). Например, KCU = 1 кгс×м/см 2 = 98 кДж/м 2 .

|

Определение ударной вязкости является наиболее простым и показательным способом оценки способности металлов, имеющих объемно центрированную кубическую решетку, к хрупкости при работе в условиях низких температур, называемой хладноломкостью.

Практически хладноломкость определяют при испытании на удар серии образцов при нескольких понижающихся значениях температуры (от комнатной до минус 100°С). Результаты испытаний наносят на график в координатах «ударная вязкость – температура испытания». Температура, при которой происходит падение ударной вязкости, называется критической температурой хрупкости, или порогом хладноломкости. Порог хладноломкости – отрицательная температура, при которой металл переходит из вязкого состояния в хрупкое.

Прочность при циклическом нагружении(испытания на усталость). Многие детали (валы, рессоры, рельсы, шестерни) в процессе работы подвергаются повторно-переменным нагрузкам. Разрушение таких деталей при эксплуатации происходит в результате циклического нагружения при напряжении, значительно меньшем, чем временное сопротивление металла. Процесс постепенного накопления напряжения в металле при действии циклических нагрузок, приводящий к образованию трещин и разрушению, называется уста-лостью. Свойство металла выдерживать большое число циклов переменных напряжений, т. е. противостоять усталости, называется выносливостью, или циклической (усталостной) прочностью.

Усталостная прочность – способность металла сопротивляться упругим и пластическим деформациям при переменных нагрузках. Она характеризуется наибольшим напряжением s-1, которое выдерживает металл при бесконечно большом числе циклов нагружения не разрушаясь и называется пределом усталости, или пределом выносливости. Для углеродистой конструкционной стали предел усталости принимается равным (0,4 – 0,5) sв.

Значение предела выносливости зависит от целого ряда факторов: степени загрязненности металла неметаллическими включениями, макро- и микроструктуры металла, состояния поверхности, формы и размеров детали и др.

Разрушение металлов при усталости отличается от разрушения при однократных нагрузках особым видом излома. При знакопеременной нагрузке происходит постепенное накопление напряжения, обусловленное движением дислокаций. Поверхность детали, как наиболее нагруженная часть сечения, претерпевает микродеформацию, и в наклепанной (упрочненной деформацией) зоне возникают микротрещины. Из множества микротрещин развитие получает только та, которая имеет наиболее острую вершину и наиболее благоприятно расположена по отношению к действующему напряжению.

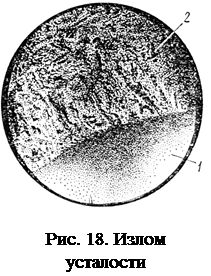

Пораженная трещиной часть сечения детали не несет нагрузки, и она перераспределяется на оставшуюся часть, которая непрерывно уменьшается, пока не произойдет мгновенное разрушение. Таким образом, для усталостного излома характерно, как минимум, наличие зоны прогрессивно растущей трещины 1 и зоны долома 2 (рис. 18).

Важной характеристикой конструктивной прочности (надежности) металла является живучесть при циклическом нагружении.

Живучесть – это способность металла работать в поврежденном состоянии после образования трещины. Она измеряется числом циклов нагружения до разрушения или скоростью развития трещины усталости при данном напряжении. Живучесть является самостоятельным свойством, которое не зависит от других свойств металла. Живучесть имеет важное значение для оценки работоспособности деталей, работа которых контролируется различными методами дефектоскопии. Чем меньше скорость развития трещины усталости, тем легче ее обнаружить.

Для повышения усталостной прочности деталей желательно в поверхностных слоях металла создавать напряжение сжатия методами поверхностного упрочнения (механическими, термическими или химико-термическими).

3. металлические сплавы

Чистые металлы в большинстве случаев не обеспечивают требуемого комплекса механических и технологических свойств, поэтому для изготовления деталей машин наибольшее распространение получили металлические сплавы – вещества, обладающие металлическими свойствами, представляющие собой сочетание какого-либо металла (основа сплава) с другими металлами или неметаллами. Например, латунь – сплав меди (металл) с цинком (металл), сталь – сплав железа (металл) с углеродом (неметалл). Большинство сплавов получают путем сплавления, т. е. соединения компонентов сплава в жидком состоянии. Есть и другие способы образования сплавов. Так, металлокерамические сплавы образуются путем спекания из порошков.

Твердость металлов

Машиностроительные детали и механизмы, а также инструменты, предназначенные для их обработки, обладают набором механических характеристик. Немалую роль среди характеристик играет твердость. Твердость металлов наглядно показывает:

- износостойкость металла;

- возможность обработки резанием, шлифованием;

- сопротивляемость местному давлению;

- способность резать другой материал и прочие.

На практике доказано, что большинство механических свойств металлов напрямую зависят от их твердости.

Понятие твердости

Твердость материала – это стойкость к разрушению при внедрении во внешний слой более твердого материала. Другими словами, способность к сопротивлению деформирующим усилиям (упругой или пластической деформации).

Определение твердости металлов производится посредством внедрения в образец твердого тела, именуемого индентором. Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

После воздействия индентора на поверхности испытуемого образца или детали остается отпечаток, по размеру которого определяется твердость. На практике используются кинематические, динамические, статические способы измерения твердости.

В основе кинематического метода лежит составление диаграммы на основе постоянно регистрирующихся показаний, которые изменяются по мере вдавливания инструмента в образец. Здесь прослеживается кинематика всего процесса, а не только конечного результата.

Динамический метод заключается в следующем. Измерительный инструмент воздействует на деталь. Обратная реакция позволяет рассчитать затраченную кинетическую энергию. Данный метод позволяет проводить испытание на твердость не только поверхности, но и некоторого объема металла.

Статические методы – это неразрушающие способы, позволяющие определить свойства металлов. Методы основаны на плавном вдавливании и последующей выдержке в течение некоторого времени. Параметры регламентируются методиками и стандартами.

Прилагаемая нагрузка может прилагаться:

- вдавливанием;

- царапанием;

- резанием;

- отскоком.

Машиностроительные предприятия на данный момент для определения твердости материалов используют методы Бринелля, Роквелла, Виккерса, а также метод микротвердости.

На основе проводимых испытаний составляется таблица, в которой указываются материалы, прилагаемые нагрузки и полученные результаты.

Единицы измерения твердости

Каждый способов измерения сопротивления металла к пластической деформации имеет свою методику его проведения, а также единицы измерения.

Измерение твердости мягких металлов производится методом Бринелля. Данному способу подвергаются цветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (за исключением белого) и отожженные стали.

Твердость по Бринеллю определяется вдавливанием закаленного, отполированного шарика из шарикоподшипниковой стали ШХ15. Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

- сплавы железа – 30 кгс/мм2;

- медь и никель – 10 кгс/мм2;

- алюминий и магний – 5 кгс/мм2.

Единица измерения твердости – это числовое значение и следующий за ними числовой индекс HB. Например, 200 НВ.

Твердость по Роквеллу определяется посредством разницы приложенных нагрузок к детали. Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

В испытуемый образец внедряется пирамида (конус) из алмаза или шарик из карбида вольфрама (каленой стали). После снятия нагрузки производится замер глубины отпечатка.

Единица измерения твердости – это условные единицы. Принято считать, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости маркируется тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке обозначает шкалу.

Методика отображает тип индентора и прилагаемую к нему нагрузку.

| Тип шкалы | Инструмент | Прилагаемая нагрузка, кгс |

| А | Конус из алмаза, угол вершины которого 120° | 50-60 |

| В | Шарик 1/16 дюйма | 90-100 |

| С | Конус из алмаза, угол вершины которого 120° | 140-150 |

В основном, используются шкалы измерения А и С. Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

Измерению твердости по Виккерсу подвергаются изделия небольшой толщины или детали, имеющие тонкий, твердый поверхностный слой. В качестве клинка используется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит следующим образом: 220 HV.

Измерение твердости по методу Шора производится путем замера высоты отскока упавшего бойка. Обозначается цифрами и буквами, например, 90 HSD.

К определению микротвердости прибегают, когда необходимо получить значения мелких деталей, тонкого покрытия или отдельной структуры сплава. Измерение производят путем измерения отпечатка наконечника определенной формы. Обозначение значения выглядит следующим образом:

0,196 — нагрузка на наконечник, Н;

2800 – численное значение твердости, Н/мм 2 .

Твердость основных металлов и сплавов

Измерение значения твердости проводится на готовых деталях, отправляющихся на сборку. Контроль производится на соответствие чертежу и технологическому процессу. На все основные материалы уже составлены таблицы значений твердости как в исходном состоянии, так и после термической обработки.

Цветные металлы

Твердость меди по Бринеллю составляет 35 НВ, значения латуни равны 42-60 НВ единиц в зависимости от ее марки. У алюминия твердость находится в диапазоне 15-20 НВ, а у дюралюминия уже 70НВ.

Черные металлы

Твердость по Роквеллу чугуна СЧ20 HRC 22, что соответствует 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

Для перевода из одной системы измерения в другую пользуются таблицами. Значения в них не являются истинными, потому что выведены империческим путем. Не полный объем представлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем меньше нагрузка, тем выше показания.

Методы измерения твердости

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

HB=2P/(πD*√(D 2 -d 2 ),

- где

Р – прикладываемая нагрузка, кгс; - D – окружность шарика, мм;

- d – окружность отпечатка, мм.

Шарик подбирается относительно толщины образца. Нагрузку высчитывают предварительно из принятых норм для соответствующих материалов:

сплавы из железа — 30D 2 ;

медь и ее сплавы — 10D 2 ;

баббиты, свинцовые бронзы — 2,5D 2 .

Условное изображение принципа испытания

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Метод измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h0.

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

Математическая формула для расчета:

HV=0.189*P/d 2 МПа

HV=1,854*P/d 2 кгс/мм 2

Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Статья, которая поможет вам понять механические свойства материалов: прочность, твердость, вязкость, хрупкость .

В строительной инженерии, когда мы выбираем правильный материал для проекта или продукта, очень важно выбрать именно этот материал, а не этот материал, основываясь на механических свойствах материала в качестве основы, эта статья поможет вам понять основные механические свойства материалов: прочность, твердость, вязкость, хрупкость…

★ Базовый Cоднажды

Изучение знаний начинается с концепций, которые представляют собой наименьшие единицы знания. Понимание чего-либо, предмета, требует понимания многих основных понятий. Следовательно, чтобы узнать о механических свойствах материалов, нам необходимо сначала понять соответствующую основную концепцию и то, что она выражает. С этой отправной точкой дальнейшее будет намного проще.

| Нет. | Свойства | Определение |

| 1 | Силы | Способность материала противостоять повреждениям под действием внешней силы. |

| 2 | Твердость | Способность материала противостоять локальной пластической деформации. Способность материала противостоять царапинам, порезам, истиранию, вдавливанию или проникновению. |

| 3 | неподвижность | Жесткость относится к способности материала или компонента противостоять деформации под действием напряжения, что отражает сложность упругой деформации, а также силу, необходимую для смещения единицы. |

| 4 | Трансформируемость | Гибкость, также известная как коэффициент гибкости, обозначается как λ, что относится к размеру деформации вдоль вертикальной оси компонента при осевом напряжении. Это величина, обратная жесткости. |

| 5 | Усталость | Усталостное повреждение относится к явлению разрушения материала под действием напряжения, которое намного ниже предела прочности или даже предела текучести материала. |

| 6 | Прочность | Вязкость, указывающая на способность материала поглощать энергию во время пластической деформации и разрушения. |

| 7 | Хрупкость | Хрупкость относится к свойству, при котором материал разрушается под действием внешней силы (например, при растяжении и т. Д.) С небольшой деформацией. |

| 8 | эластичность | Под эластичностью понимается свойство, при котором объект может восстанавливать свой первоначальный размер и форму после деформации, что выражается модулем упругости E. |

| 9 | пластичность | Пластичность - это способность объекта деформироваться. Когда внешняя сила мала, объект подвергается упругой деформации, когда внешняя сила превышает определенное значение, объект производит безвозвратную деформацию, которая называется пластической деформацией. |

| 10 | тягучесть | Пластичность относится к способности материала или компонента продолжать нести после достижения состояния повреждения, пока не достигнет своей предельной грузоподъемности. Это способность сохранять деформацию при определенной грузоподъемности. |

★ Основные характеристики

Чтобы лучше понять эти механические свойства, я выбрал 10 обычных сцен из повседневной работы или жизни в качестве справочных, чтобы дополнительно описать их основные характеристики, передать их своим друзьям, чтобы они учились друг у друга.

Прочность: материал должен выдерживать силы, приложенные в сценарии применения, без изгиба, разрушения, разрушения или деформации.

Твердость: более твердые материалы, как правило, более устойчивы к царапинам, долговечны и устойчивы к разрывам и вмятинам.

Жесткость: материал с хорошей жесткостью менее подвержен деформации.

Гибкость: большая степень гибкости приводит к большей деформации и ухудшению устойчивости компонента.

Усталость: материал с высокой утомляемостью имеет хорошее качество и служит дольше.

Прочность: сопротивление материала растяжению и ударам, чем выше ударная вязкость, тем меньше вероятность хрупкого разрушения.

Хрупкость: в отличие от прочности, чем выше хрупкость, материал будет поврежден при очень небольшой деформации.

Эластичность: способность материала поглощать силу, изгибаться в разных направлениях и возвращаться в исходное состояние.

Пластичность: по сравнению с эластичностью, чем лучше пластичность, деформация материала сохранит форму после деформации.

Пластичность: способность подвергаться напряжению и деформации в направлении длины. Для сейсмических конструкций следует использовать материалы с хорошей пластичностью.

★ Связи и различия

После понимания основных концепций и характеристик еще более важно понять связи и различия между ними, чтобы получить глубокое понимание свойств материалов или компонентов и лучше применять их в практической производственной жизни.

Во-первых, особенности разных материалов разные. В целом, в материаловедении твердость керамики высока, прочность металла высока, пластичность полимера хорошая и так далее, потому что они имеют различную структуру материала (от микроскопической до мезоскопической) и разные химические связи, и в этой статье есть о чем поговорить. что. Вы можете видеть, что сказано в Основы материаловедения, о котором очень подробно написано.

1 Взаимосвязь между прочностью и пластичностью

Прочность относится к максимальной силе, которую может выдержать материал. Пластичность - это процент материала, который можно максимально деформировать. Например, если стальной стержень может выдерживать максимальную силу 100 МПа, то есть его прочность составляет 100 МПа, а если под действием силы 100 МПа он деформируется на 20% и ломается, то его пластичность составляет 20%.

В промышленности типичная ситуация, когда требуется высокая прочность и высокая пластичность, возникает в конструктивных элементах автомобиля. С одной стороны, мы хотим, чтобы он мог выдерживать большее количество сил, а с другой стороны, мы хотим, чтобы структурные компоненты могли в значительной степени деформироваться в случае столкновения, чтобы они могли поглощать энергию и защитить пассажиров. Например, мы хотим, чтобы структурный компонент мог выдерживать давление 2,000 МПа и в то же время деформироваться до 60% без разрушения. (Поглощенная энергия = сила, действующая на элемент конструкции x степень деформации элемента конструкции). Фактически, это прочность. Вязкость - это количество энергии, поглощаемой материалом во время деформации, и обычно она представлена интегралом под кривой на графике. Тест на растяжку диаграмма, т.е. площадь, как показано ниже.

Вообще говоря, прочность и пластичность материала нельзя встретить одновременно, они как две стороны одной медали: увеличение прочности обычно ведет к снижению пластичности. Исследования показали, что пластическая деформация металлических материалов обычно достигается за счет дислокационного скольжения. Во время наклепа металл пластически деформируется, зерна проскальзывают, а дислокации запутываются, в результате чего зерна растягиваются, ломаются и фибриллируются, предотвращая дальнейшую деформацию и последующее разрушение и разрушение.

2 Эластичность и пластичность относительны

Упругость проста, после снятия внешних сил деформация полностью восстанавливается; пластичность означает, что материал имеет пластическую деформацию, после снятия внешних сил деформация не может быть полностью восстановлена, есть остаточная пластическая деформация. Например, показатель удлинения используется для оценки пластичности стали. После снятия стального образца упругая деформация восстанавливается, а остаточная пластическая деформация восстанавливается, поэтому удлинение можно использовать для оценки способности стали к пластической деформации.

3 Жесткость, пластичность и пластичность

Во-первых, все три понятия измеряют степень деформации. Жесткость - это величина нагрузки / смещения в упругой фазе, которая является EI, мерой мягкости и жесткости. Пластичность и пластичность - это деформации в неупругой фазе, коэффициент пластичности можно рассчитать количественно, а пластичность - это качественное понятие.

4 Прочность = прочность + пластичность

Под ударной вязкостью понимается энергия, поглощаемая материалом от силы до разрушения. Чем больше энергии потребляется для разрушения материала, тем выше ударная вязкость. Потребление энергии означает, что работа должна выполняться с материалом вне системы, что затем указывает на наличие силы и смещения (деформации). Способность выдерживать напряжение характеризуется прочностью, а способность к деформации - пластичностью. Таким образом, пластичный материал обладает хорошей пластичностью.

Читайте также: