Циркуль по металлу своими руками

Обновлено: 14.05.2024

Слесарные работы зачастую требуют точной разметки кругов на листовой стали. Обычный циркуль тут мало помогает, так как его иглу не получается так зафиксировать. Для этого нужен специфический инструмент, который несложно изготовить своими руками.

Материалы:

- Труба 25 мм;

- полоса 20 мм;

- подшипник;

- магнит от динамика;

- шпилька М10-М12 с гайками;

- барашковые болты М4-М6 с гайками;

- прут 4-6 мм.

Процесс изготовления приспособления

От трубы необходимо отрезать кольцо, соответствующее по ширине обойме подобранного подшипника.

В кольцо запрессовывается подшипник.

Далее разбираем динамик, чтобы снять магнит. Из него выбивается металлическая вставка.

В магнит вставляется болт, и зажимается гайкой. Затем поджимается ранее сделанная деталь с подшипником.

Игла циркуля делается из отрезка шпильки, соответствующей по диаметру внутренней обойме подшипника. С одного края ее нужно просверлить поперек и вдоль, чтобы свести отверстия. В продольном нарезается резьба.

Второй конец следует заточить под конус.

Затем шпилька вставляется в подшипник, и поджимает с двух сторон гайками. Ее нужно отрегулировать так, чтобы иглой она находилась на одном уровне с магнитом.

Далее делается штанга циркуля. Для этого используется отрезок тонкой трубки длиной 30-40 мм, в которую можно вставить маркер или карандаш.

Сбоку в ней просверливается отверстие, и на него наваривается гайка. К трубке нужно приварить саму штангу из тонкого прутка, который может свободно проходить в поперечное отверстие в игле.

Штанга вставляется в иголку, и сверху поджимается винтом с барашковой гайкой. В трубку помещается и аналогично зажимается маркер или карандаш.

Теперь инструмент готов к примирению. Нужно прилепить магнит на поверхность так, чтобы игла разместилась на центральной точке черчения. Затем регулируем штангой радиус, и чертим круг.

Смотрите видео

Похожие мастер-классы

Особо интересное

«Сделай сам – своими руками» - сайт интересных самоделок, сделанных из подручных материалов и предметов в домашних условиях. Пошаговые мастер-классы с фото и описанием, технологии, лайфхаки - все, что нужно для рукоделия настоящему мастеру или просто умельцу. Поделки любой сложности, большой выбор направлений и идей для творчества.

Как сделать циркуль для фрезеровки любых отверстий шуруповертом

Сделать большое идеально ровное отверстие в листовом материале лобзиком или болгаркой невозможно. Для этого нужен специальный инструмент, который несложно сделать своими руками. Он в сочетании с дрелью способен вырезать круглые отверстия в фанере, ДСП, МДФ, листовом металле.

- стальная полоса;

- трубы 10 мм, 25 мм;

- мебельные болты М5 – 2 шт.;

- барашковая гайка и шайба М5;

- сломанные коронки – 2 шт.

Процесс изготовления циркуля

Для изготовления штанги циркуля подбирается стальная полоса. Ее дина должна быть немного большей, чем радиус максимального отверстия, которое планируется фрезеровать. Вдоль нее по центру делается вырез шириной 6 мм. С одного торца трубы протачивается вогнутое закругление под стыковку с трубкой 25 мм.

Перед вырезом уже на саму заготовку приваривается отрезок тонкой трубки длиной 35-40 мм. Затем между полученными стойками приваривается перекладина, чтобы получить ручку.

Далее нужно вварить в верхнюю часть широкой трубки центрирующую сверло втулку. Для этого можно использовать срезанный хвостовик из сломанной коронки.

Затем необходимо сварить шляпками друг к другу 2 болта. После этого на циркуле делаются насечки как на линейке.

Для окончательной сборки циркуля, нужно вставить в его прорезь сваренные болты, и поджать их барашковой гайкой через шайбу.

Затем во втулку устанавливается обычное сверло с ограничителем из части хвостовика коронки, чтобы оно не проваливалось.

Для использования циркуля в центре листового материала просверливается отверстие 5 мм. В него вставляется выступающий приваренный болт. Затем хвостовик сверла зажимается в дрель и выполняется фрезерование по кругу. Отрегулировав его вылет, можно даже не повреждать столешницу, на которой выполняется работа.

Простой фрезерный циркуль с микроподстройкой

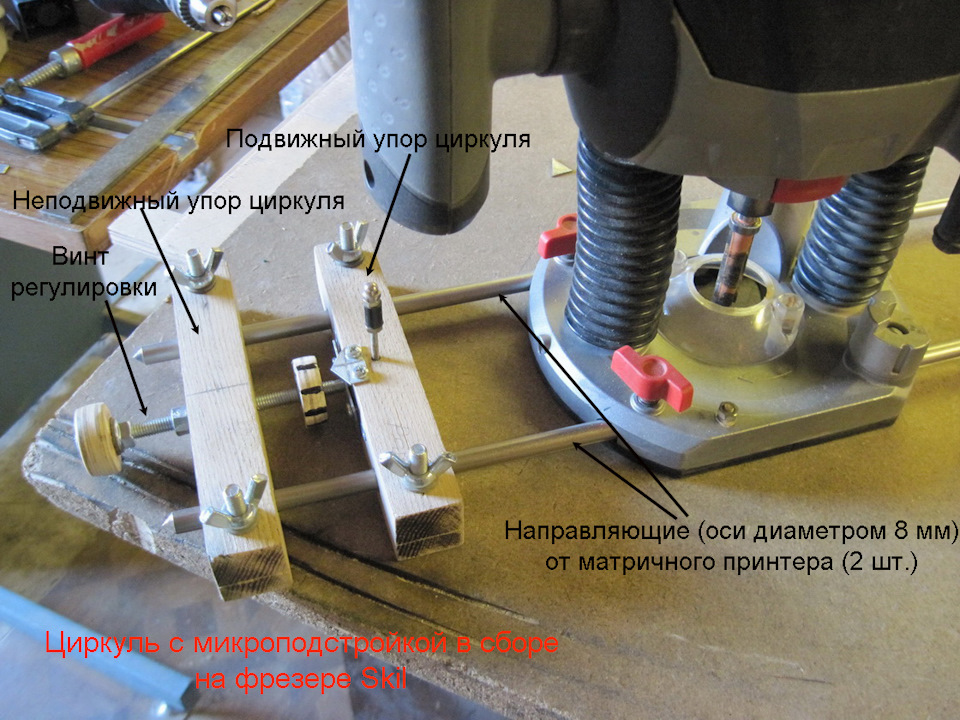

встретилось описание изготовления «Простого фрезерного циркуля с микроподстройкой», изготовление которого я решил повторить… Процесс изготовления очень подробно описан в роликах у Михаила, повторяться не буду…

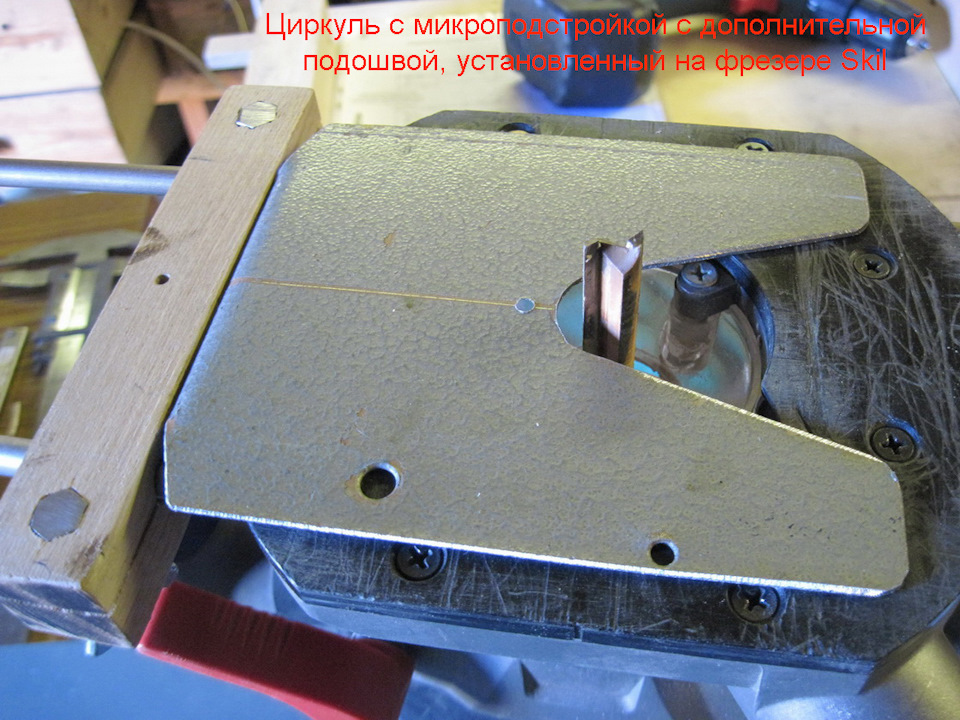

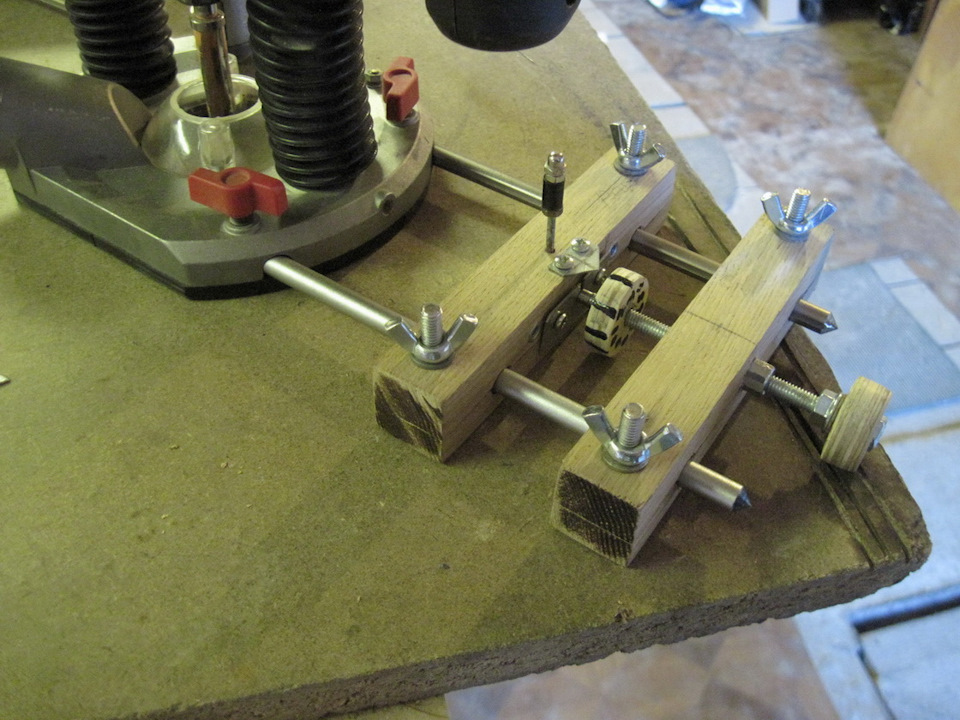

Вот так выглядит законченный результат моего повторения…

В качестве направляющих использовал оси (валы) от старых матричных принтеров Epson FX-1200. Их диаметр составляет 8 мм, а длина почти соответствует требуемым… Почему почти? В процессе изготовления циркуля использовал комплектующие, какие были под рукой, а вот при применении готового циркуля при изготовлении одного устройства выяснилось, что не хватает 70-80 мм по длине для получения нужного радиуса. Как выйти из такого положения есть рекомендации у того же Михаила…

Перед изготовлением циркуля разработал чертежи исходя из имеющихся материалов и для конкретного ручного фрезера «Skil». Конечно в процессе изготовления кое что приходилось делать «по месту» с последующей корректурой чертежей. Ряд размеров на чертежах не указаны, с пояснением принципов получения их величины исходя из конкретной модели фрезера.

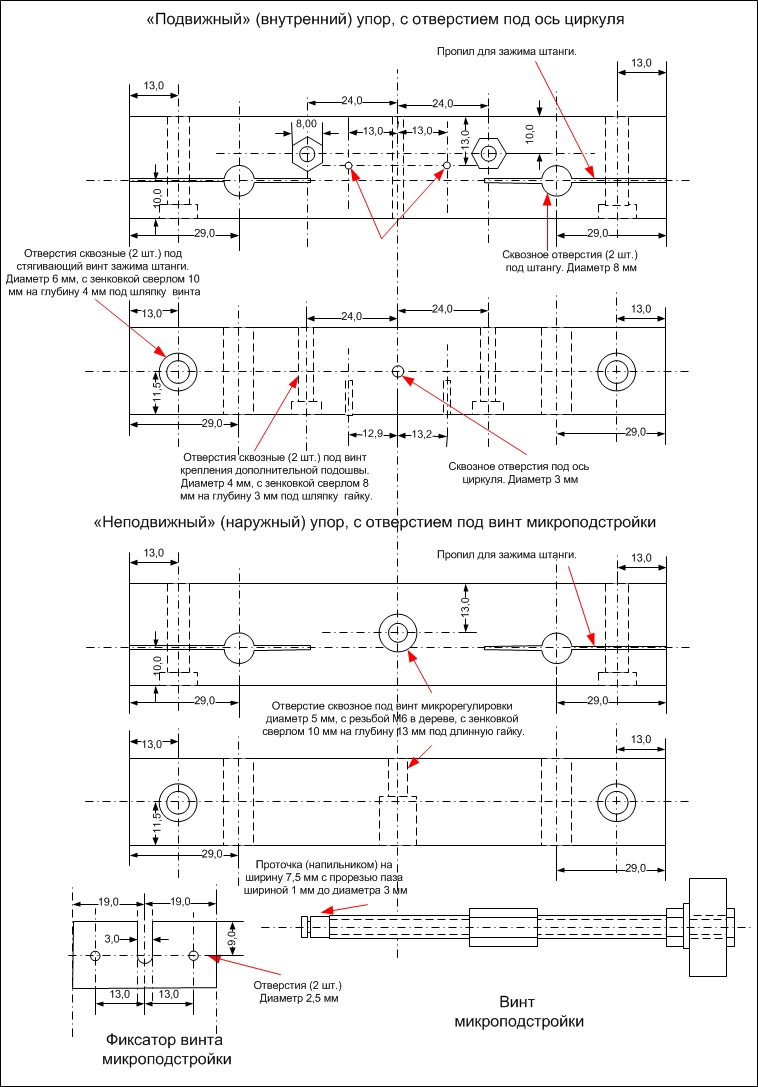

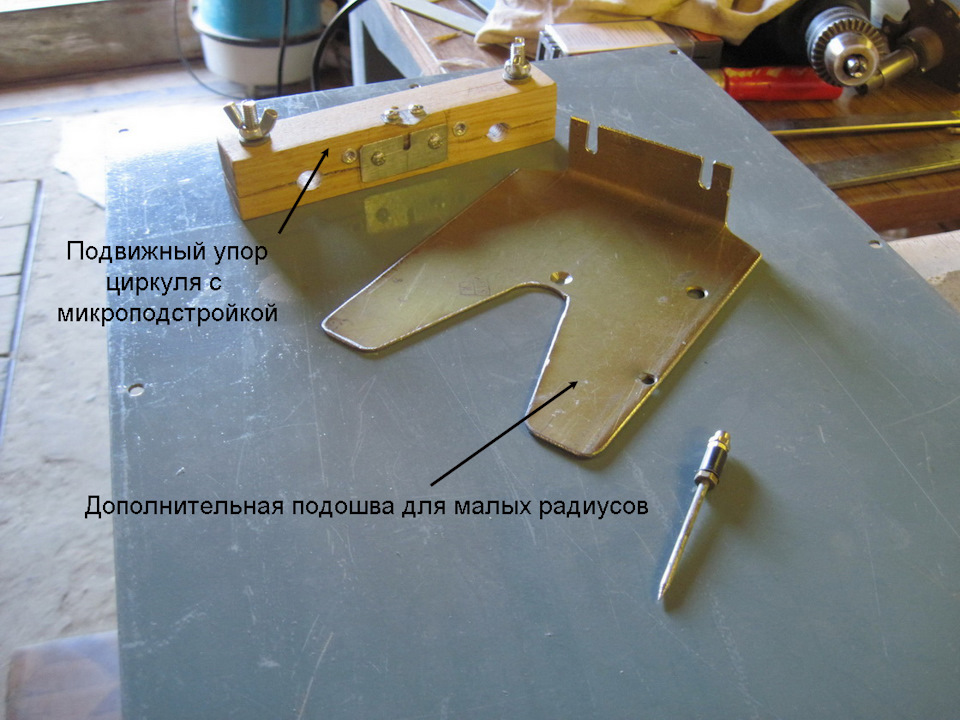

Циркуль с микроподстройкой состоит из:

— направляющих диаметром 8 мм;

— неподвижного (наружного) упора с отверстием под винт регулировки;

— подвижного (внутреннего) упора с отверстием под ось циркуля;

— винта регулировки с фиксатором и индикатором расстояния;

— дополнительной подошвы для малых радиусов.

Назначение каждого элемента можно подробно узнать по приведенным выше ссылкам, я же лишь кратко расскажу, что у меня получилось…

И так собственно направляющие, в качестве которых использованы оси (валы) от старых матричных принтеров Epson FX-1200. Их диаметр составляет 8 мм. Можно использовать и оси (валы) от других устройств или прутки металлические или дюралевые (встречаются в продаже в магазинах типа Леруа Мерлен). Диаметр определяется параметрами конкретного фрезера, а длина вашими планами по использованию циркуля.

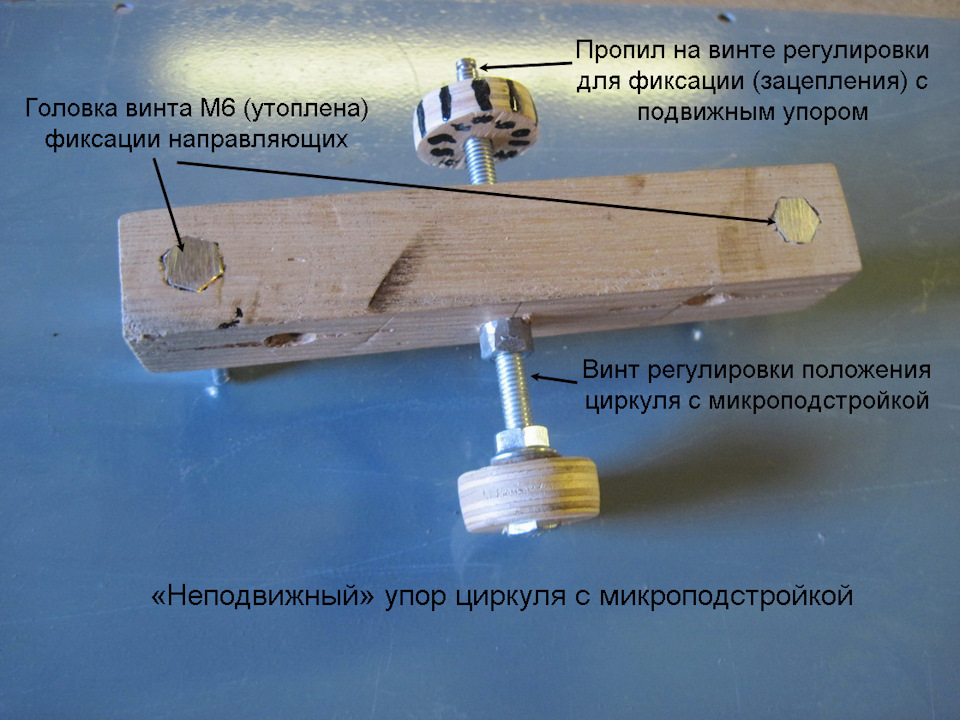

Неподвижный (наружный) упор с винтом регулировки изготовлен из бруска из пород твердого дерева (в моем случае использовался брусок из дуба). Высота 27 мм, ширина 23 мм, длина 142 мм. Высота и ширина бруска выбраны исходя из наличия имеющегося материала, а длина размерами ручного фрезера Skil, для использования с которым и изготовлен данный инструмент.

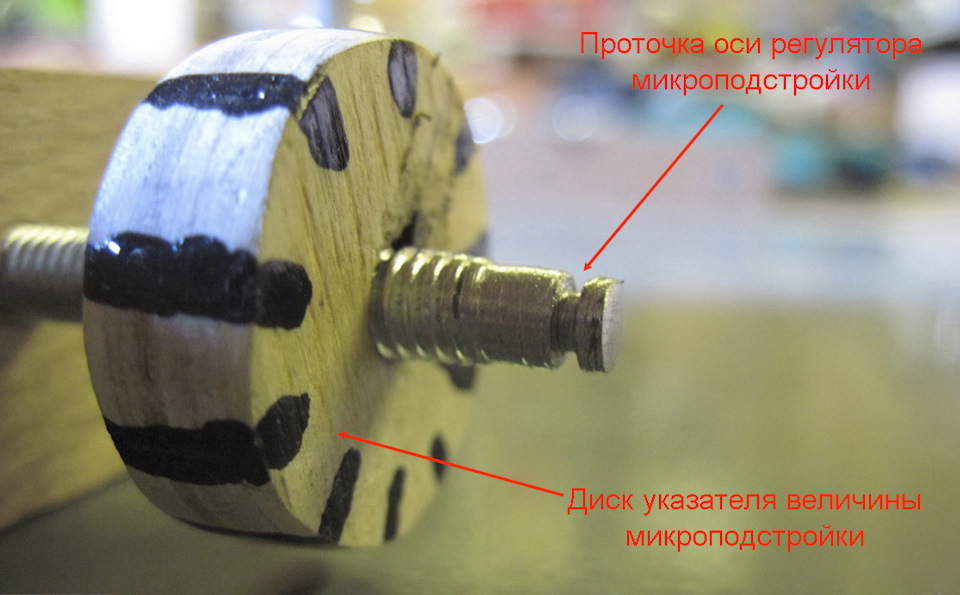

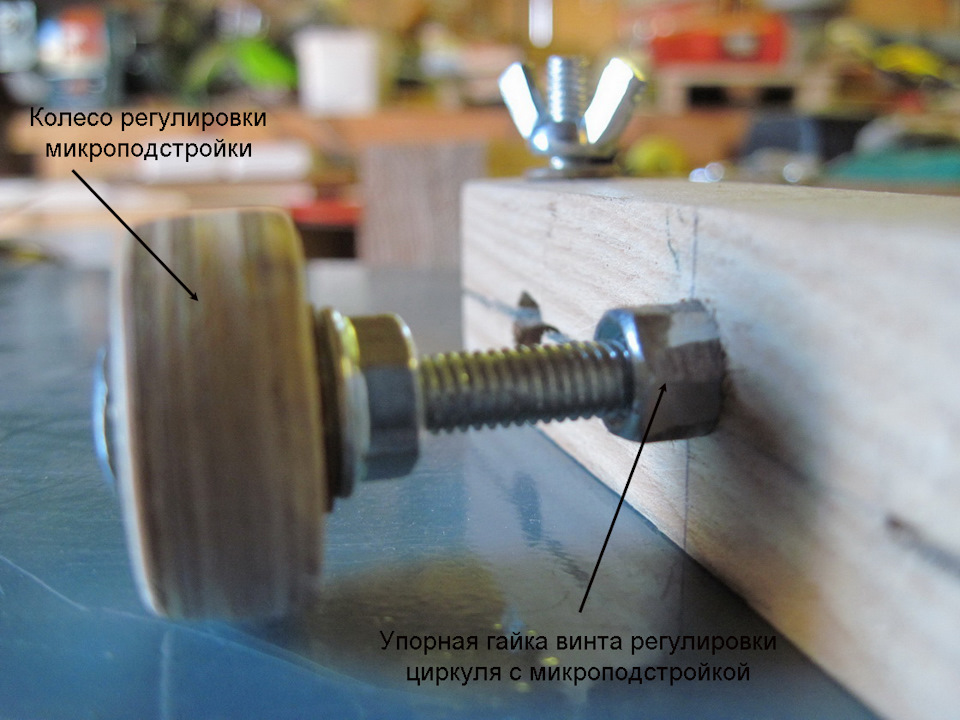

Регулировочный винт изготовлен из отрезка резьбовой шпильки (штанги) диаметром 6 мм. Данный диаметр рекомендован Михаилом, т.к. резьба М6 имеет шаг 1 мм. Таким образом один оборот винта соответствует перемещению радиуса на 1 мм. На оси винта регулировки с некоторым усилием (с помощью резинки) закреплен диск указателя величины микроподстройки с 10 делениями, каждый из которых составляет 0,1 мм.

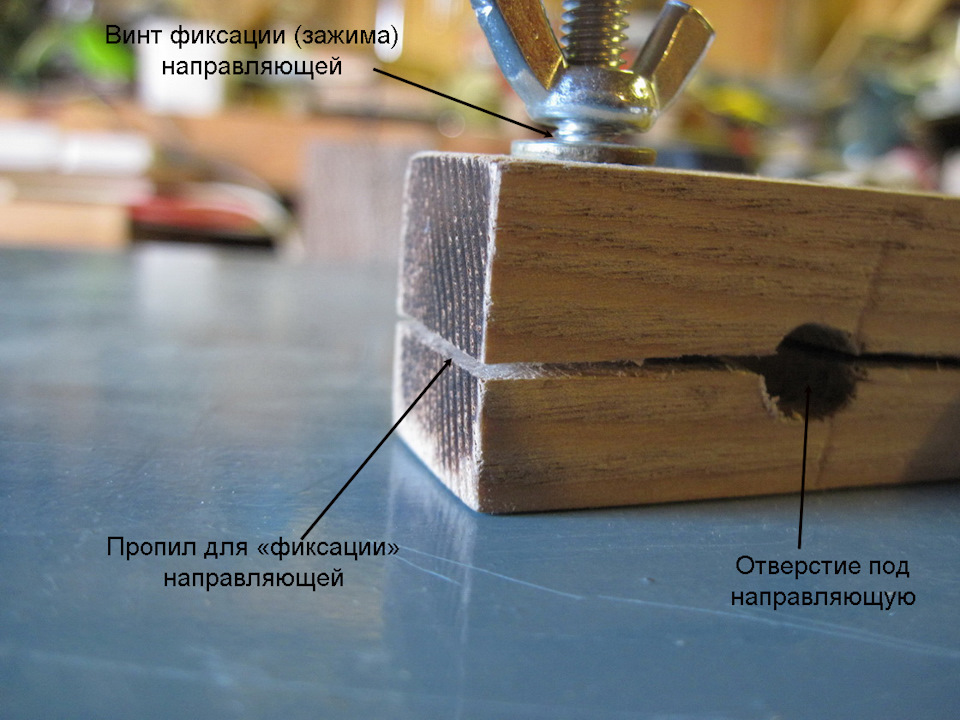

На высоте, соответствующей высоте центров штанг направляющих, вставленных и зафиксированных в отверстия для них в подошве фрезера и на соответсвующей ширине в бруске проделаны горизонтальные поперечные отверстия диаметром 8 мм под направляющие. Также сделаны горизонтальные пропилы для последующей фиксации (зажиму) направляющих вертикальным винтом М6 с гайкой «барашек». Аналогичные пропилы и отверстия сделаны во втором, внутреннем упоре.

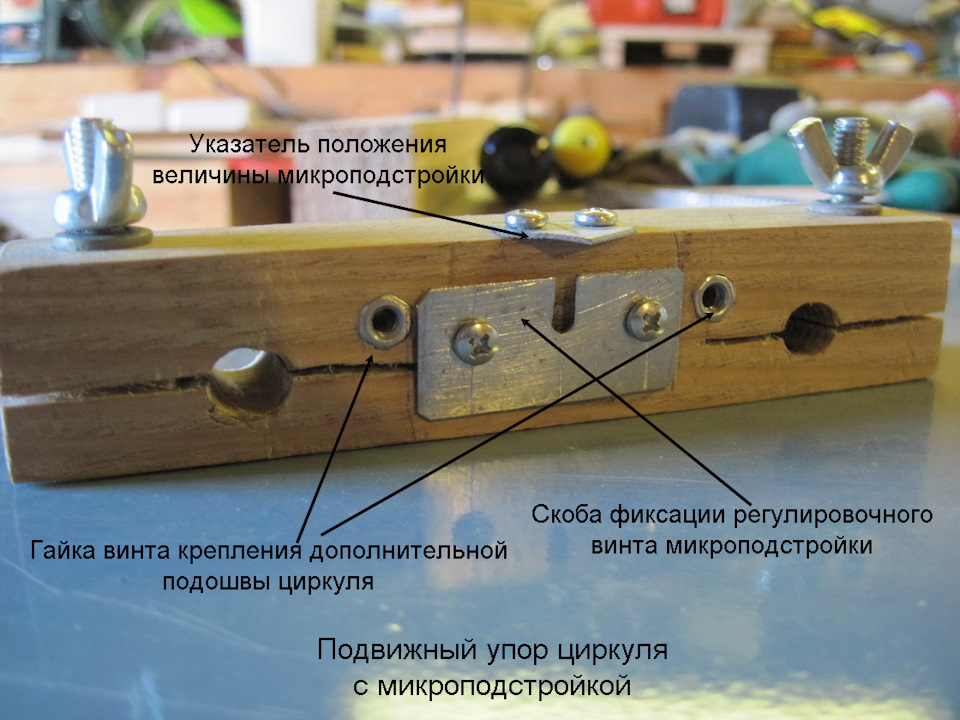

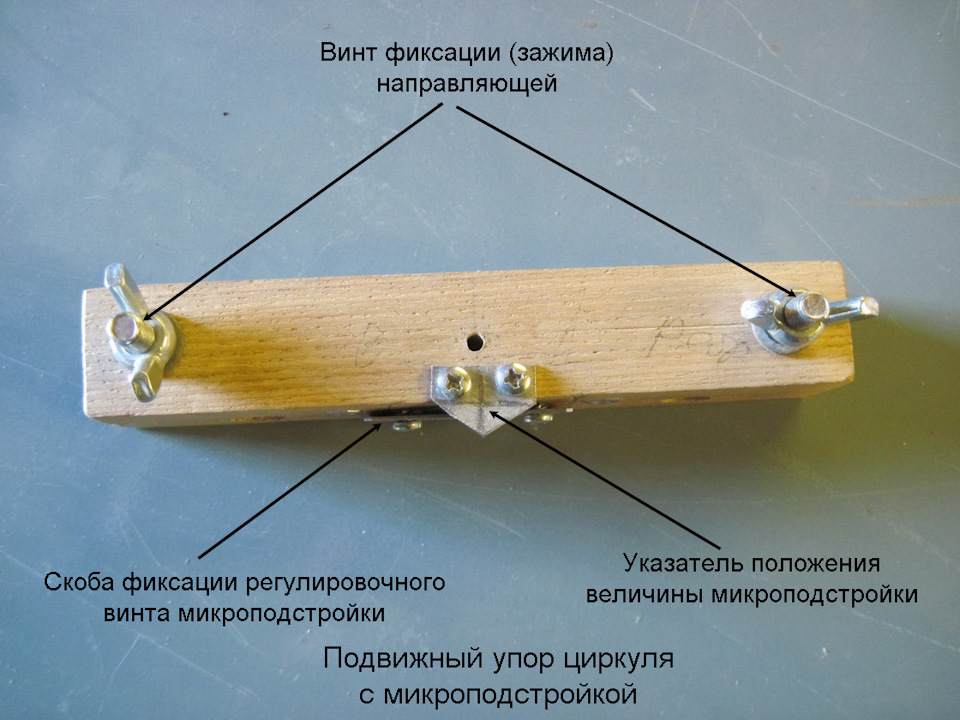

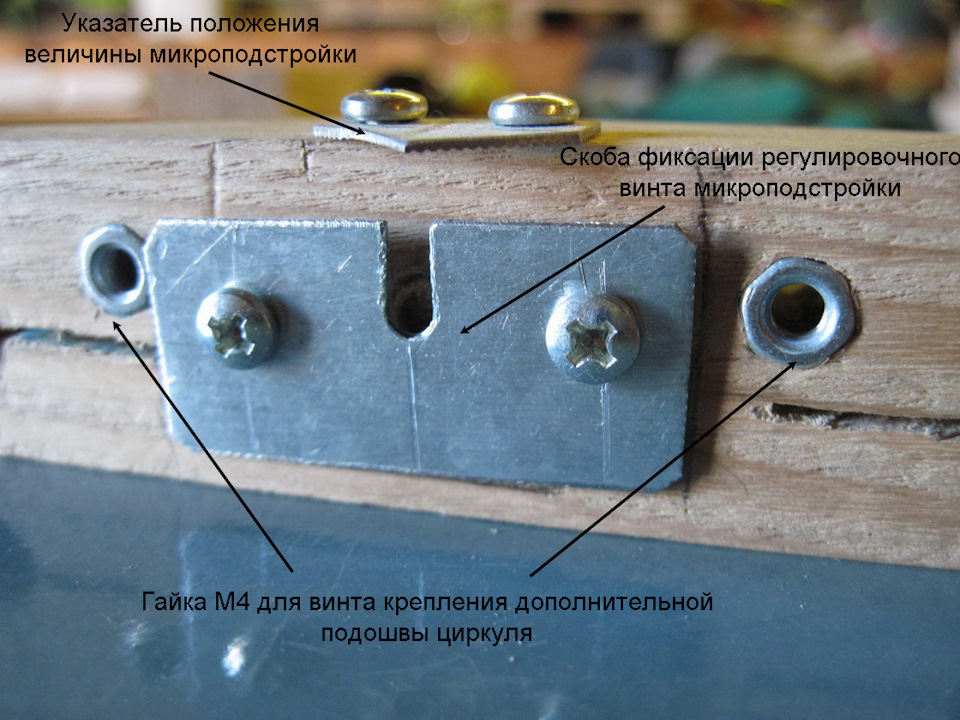

Подвижный (внутренний) упор с отверстием под ось циркуля изготовлен из аналогичного бруска дерева твердых пород (у меня использовался дуб). Кроме отверстий для фиксации направляющих во внутреннем (подвижном) упоре проделаны отверстия:

— вертикальное диаметром 3 мм под ось циркуля;

— два горизонтальных отверстия под винты и гайки крепления дополнительной подошвы;

— отверстия под шурупы крепления пластины фиксатора винта микроподстройки.

На верхней стороне внутреннего упора установлен указатель (стрелка) положения величины микроподстройки (на чертежах не указан).

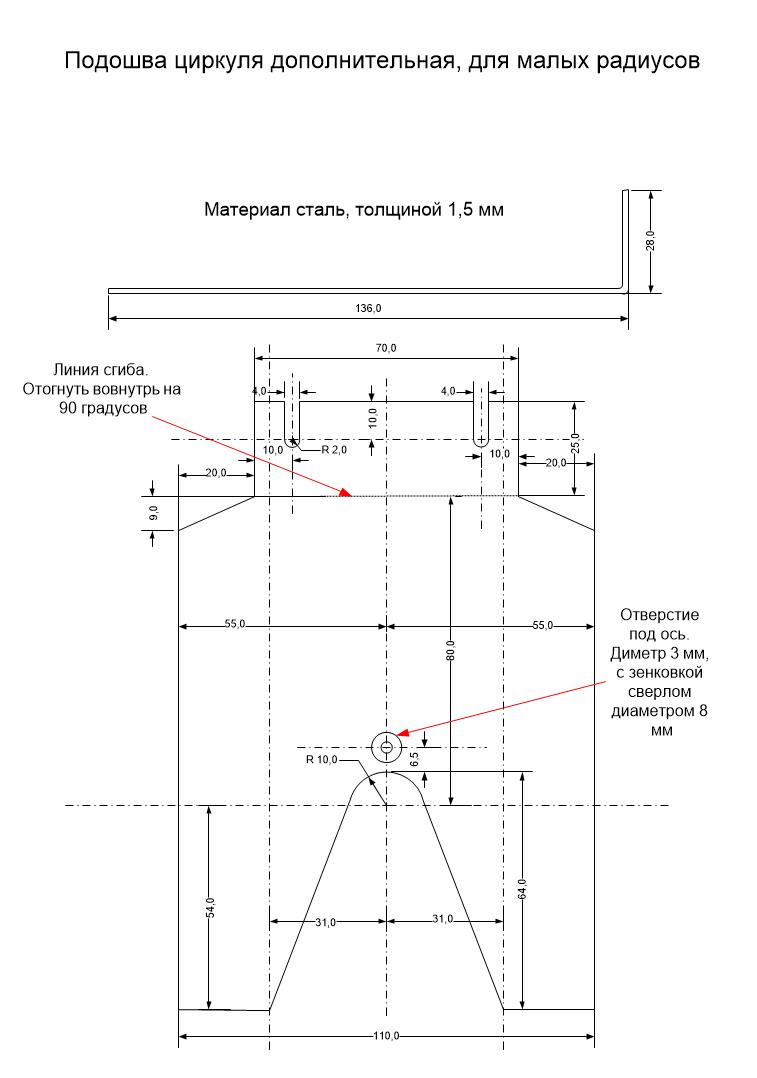

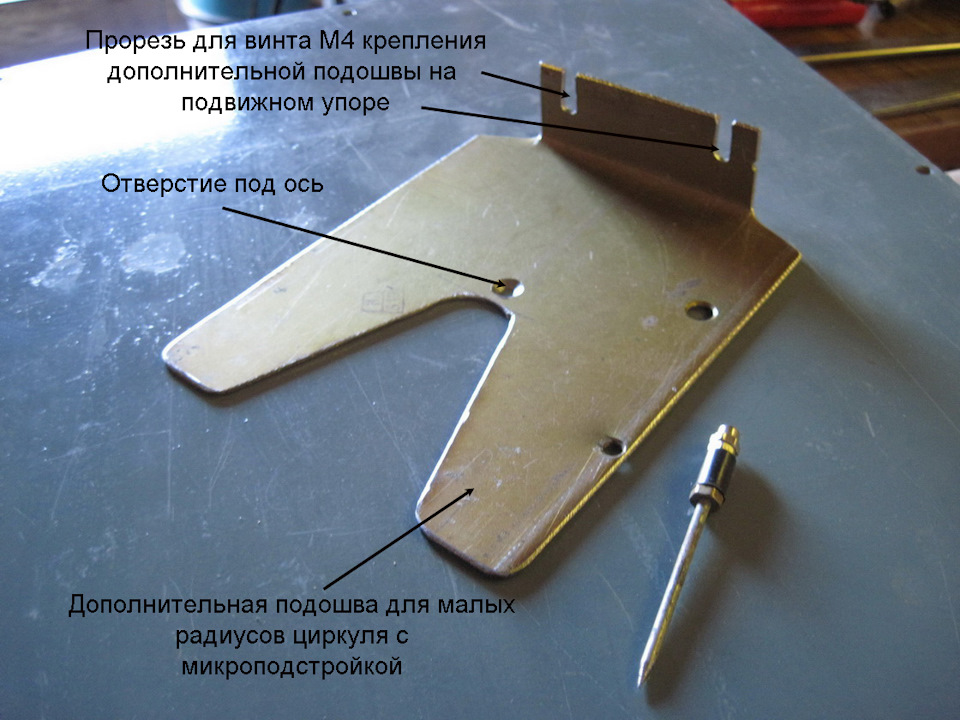

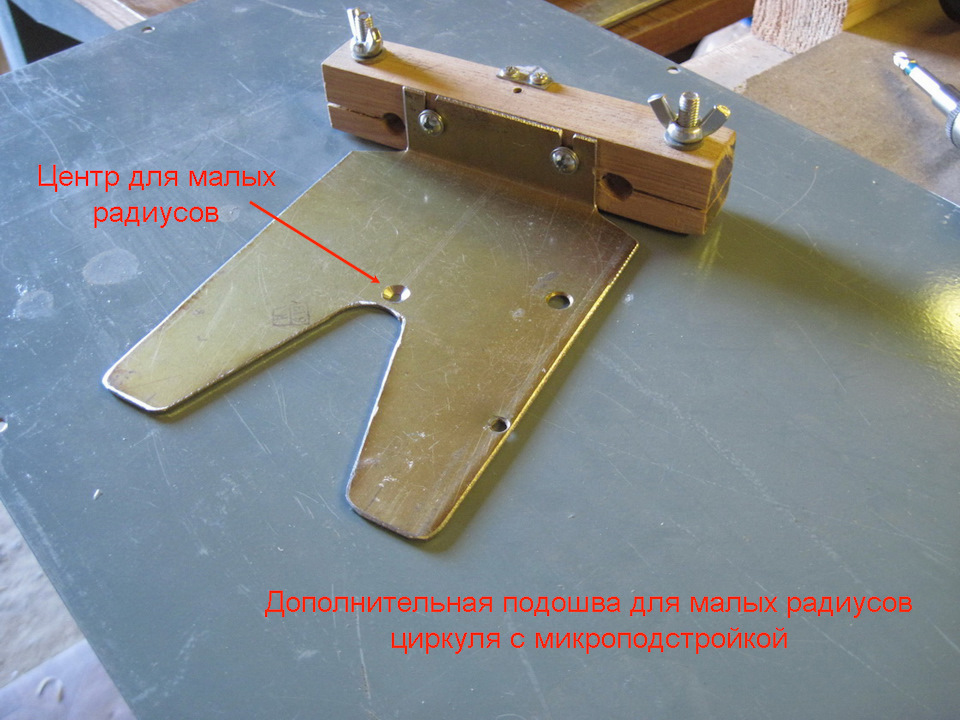

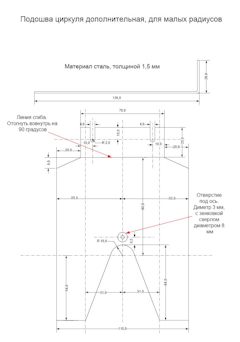

Дополнительная подошва для малых радиусов изготовлена из листовой стали толщиной 1,5 мм в соответствии с чертежом. Дополнительная подошва крепится к подвижному упору винтами М4 с пресс шайбой (можно заменить обыкновенными винтами с плоской шайбой и гровером.

Крепление и использование дополнительной подошвы для малых радиусов показаны на следующих фото.

Практика показала использование этого приспособления значительно расширяет возможности ручного фрезера, в чем я убедился при изготовлении следующего приспособления, а именно пылесоса циклонного типа (планирую разместить отчет об изготовлении).

Метки: инструменты

Комментарии 36

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Вы пропустили главную идею данного инструмента: Это фрезерный циркуль с МИКРОПОДСТРОЙКОЙ…

Есть ли такая функция в стандартном наборе большинства бытовых фрезеров?

Когда я приобретал свой первый фрезер, я к своему стыду. даже не слышал о таких возможностях …

Идея очень зачетная, регулировка винтом вообще супер, имею жаспер где регулируется барашком на подвижной планке. Ваш вариант интереснее. Качества исполнения только можно пожелать лучшего.

Интересная идея!Но уже все придумано и проще!

В данном случае вы не обращаете внимание на ключевое слово: МИКРОПОДСТРОЙКА…

Этим устройством я увеличивал ширину паза на 0,3 мм

Пылесос тоже Михаила? Я уже сделал как в его видео с баком от стиралки, отлично собирает пыль и опилки от цыркулярки и фрезера. Осталось сделать автомат включения пылесоса (при включении инструмента пылесос запускается).

У меня это (одновременное включение пылесоса и инструмента) реализовано просто. На станке (например на циркулярном столе) стоит двойная розетка, в которую включается инструмент (сам станок) и пылесос. Питание на розетку подается одним выключателем, установленным рядом. Т.е. розетка является удлинителем с выключателем…

Видел у харда, нужная штука, например когда кондуктор делаешь)

Хорошая вещь.

У меня когда-то был типа такого только гораздо проще, особенно тем кому не нужно супер идеальная окружность.

Может кому пригодится (кто не понял) сам принцип. Форма видна на фото, радиус регулируется "бегающей" ножкой. Просверлил отверстие, вставил, открутил и выставил нужный радиус, зажал и фрезеруй.

Эмм, просьба-замечание к Вам и вообще кулибиным. Можно в самом начале писать для чего устройство нужно?

Эм. Вообще-то полезная вещь.

Я вот часто использовал для выборки в сабы/подиумы под динамики например.

Та я не чпорю но просто назвав крокодилом что-то зеленое для жителя крайнего севера вы ничего не объясните. Поэтому лучше не сразу с ттх, а про предназначение: что умеет, для чего нужен и тд. Я то понял для чего, но не сразу и у меня пару-тройку чпу есть)))

Хех, ну лично мне тема поста " Простой фрезерный циркуль с микроподстройкой" сразу дала понять о чем будет идти речь)

Хотя я бы не назвал его простым. От слова "совсем")

А вот дразниться наличием ЧПУ не надо, не у всех в гаражах/мастерских есть такие )

Та не дразнюсь я. Не у всех есть ружные фрезеры и поломаные матричные принтеры, а главное руки, чтобы это устройство сделать)) Тебе сказало, потому что ты уже использовал))

У меня много чего придумано, изобретено и воплащено в жизнь на авто, а я ведь пока не почитал коментарии, так и не понял, для чего этот цыркуль. Видимо инструмент нужный, уже прочел, для кого, например дырки под колонки вырезать. Правда я обходился и без циркуля, может и были небольшие отклонения, их всё равно не видно.

На ютубе щас такая мода, название видео " сделай себе это простое крутое приспособление", а что за приспособление, узнается только в конце видео

ОТЛИЧНО! Беру на заметку, спасибо.

вот это заморочь )))

минимальный радиус какой ?

Внимание! Найдена ошибка в чертеже дополнительной подошвы, чертеж заменен на исправленный.

Расстояние от центра оси фрезера до центра оси вращения подошвы дополнительной 16,5 мм. Соответственно при работе пазовой фрезой диаметром 4 мм минимальный радиус реза составит 18,5 мм, а при работе пазовой фрезой диаметром, например 8 мм, минимальный радиус реза составит 20,5 мм.

К сожалению опыт приходит со временем и уменьшить минимальный радиус при данных размерах подошвы, не представляется возможным, так как дополнительная подошва винтами крепления упирается в штатную подошву фрезера. При увеличении расстояния от линии сгиба (на чертеже это размер 80 мм) до линии оси фрезера до 90 мм (для моего конкретного фрезера Skil) при работе пазовой фрезой диаметром 4 мм минимальный радиус реза может быть уменьшен до 12,5 мм.

Вопрос в другом, а нужно ли это и будет ли можно при этом работать с требуемым качеством и удобством.

честно сказать, конструкция слишком сложная, пожалуй самая сложная, а ради чего не понятно )) всё равно что купить за дорохо рОбота который будет пиво открывать ))

Valentinyich

Сделано классно! Правда меня больше интересует другой вопрос. Достаточно ли 1,5 мм толщины подошвы(для малых радиусов) для закрепления центрирующей оси? достаточно жесткое/надежное соединение? или лучше метал по толще выбрать?

Простейший циркуль для фрезера, своими руками

Привет, это видео о изготовлении циркуля для ручного фрезера.

Дело в том, что с обычным фрезером, как правило, идет штатный циркуль, но это позволяет прорезать отверстия лишь с минимальным размером 24см. А если вам требуется сделать отверстия с меньшим диаметром, например 3 см, вам как раз и пригодится такой самодельный циркуль.

Изготовить его совсем не сложно - вам потребуется кусок фанеры толщиной 10-12 мм. , металлическая пластина, и пару метизов - болт на 5мм под шплинт и болт с барашком на 6мм под крепление ползунка.

В видео подробное изложение процесса создания циркуля, размеры.

Подсветка на фрезер

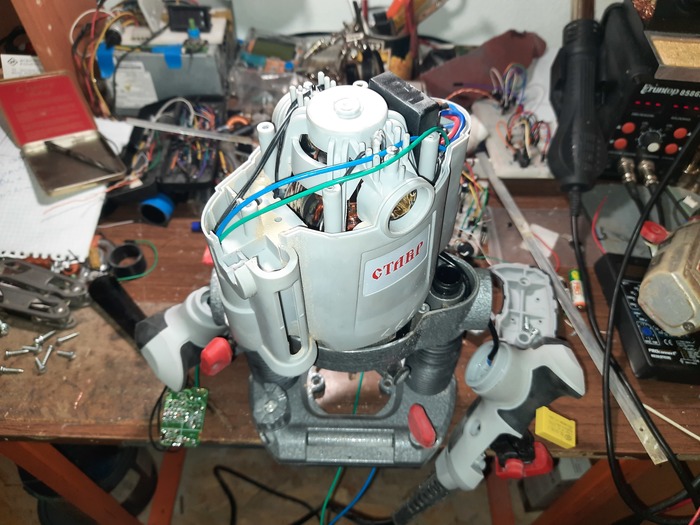

Немного фотографий, немного текста и немного про сам фрезер.

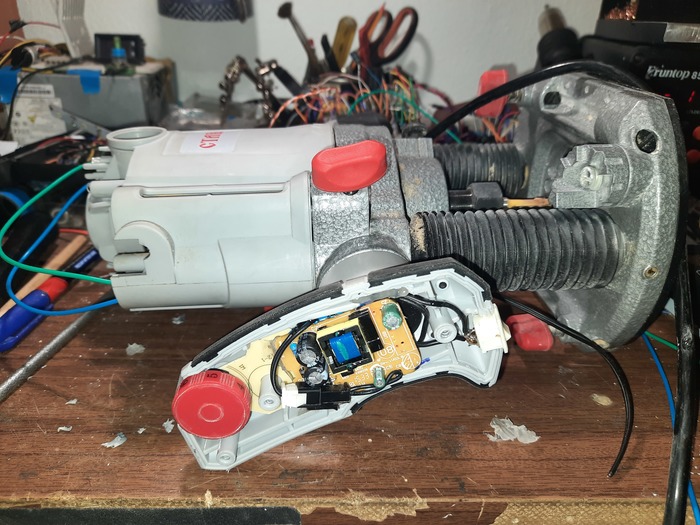

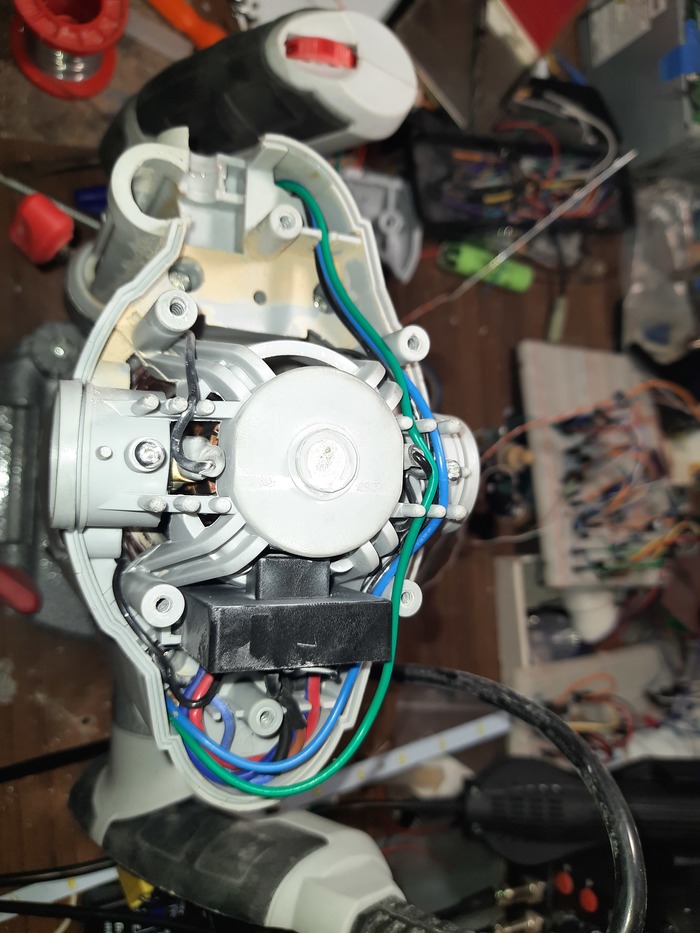

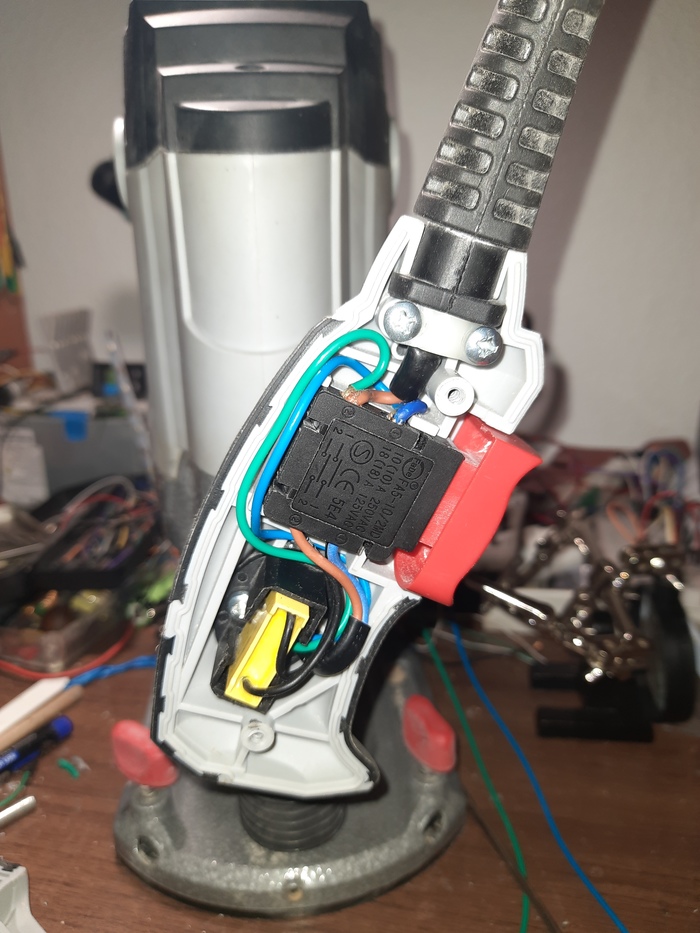

Итак, имеется: фрезер "Ставр" мф-12/1800; "зарядка" на 5 вольт DC от старенького телефона; выключатель от настольной светодиодной лампы и светодиодная полоса с диодами на 5 вольт.

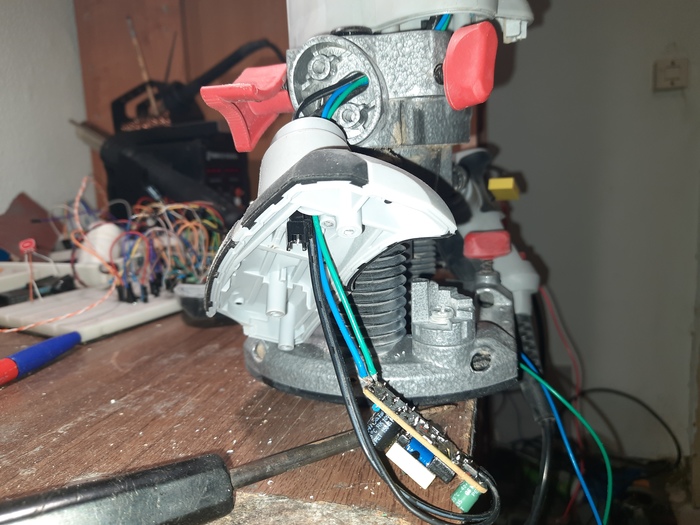

Плата от зарядки поместилась в ручку фрезера, пришлось немного подпилить внутренние перегородки. Провода питания прокинуты через верхнюю крышку и подпаяны к проводам входа выключателя. Кнопка включения подсветки установлена в ту же ручку снизу, достаточно удобно и аккуратно получилось.

Светодиоды были на алюминиевой полосе, сначала хотел отпаять их и перенести на самодельную плату, попробовал прогреть феном, помогая паяльником, но так и не смог ни один светодиод отпаять целым. Пришлось отрезать от ленты по паре штук, зачистить дорожки, какие то перерезать, какие то спаять друг с другом, т.к. светодиоды были подключены по несколько штук последовательно, запараллелил их и приклеил через термоскотч к низу фрезера. Питание провёл через сделанное рядом отверстие. Снаружи лишь небольшая часть провода, всё остальное внутри.

Результатом очень доволен. Т.к. работы выездные, освещения часто очень нехватает. С подсветкой намного комфортнее и точнее.

Немного о фрезере:

плюсы- плавный старт, регулировка оборотов, ход по направляющим 5см, неплохой упор-ограничитель. Три размера цанг в комплекте. Цена 4500 или около того.

минусы- огромный люфт, около 1,5 мм. Настроил, поднял, опустил и. не факт что в ту-же точку. Направляющая закусывает, фрезер может застыть посередине, смазывание направляек помогло ( к ним не легко подобраться), но лёгкое подкусывание иногда всё равно бывает. Фиксатором работать неудобно, у него очень большой ход, к тому же он плохо держит и фрезер иногда самопроизвольно приподнимается под воздействием пружин. Не очень хороший вариант исполнения цанги, зажимает только небольшой участок хвостовика. Боковой ограничитель отступает от площадки примерно на сантиметр, поэтому пользоваться им при фрезеровке материала меньшей толщины, можно только подкинув что то под фиксаторы, что бы упор встал наискосок и прижался к площадке (можно разглядеть на последнем фото два тонких шестигранника). На фрезере нет зажима который ограничивает ход по высоте, поэтому зафиксировать его в перевернутом состоянии будет довольно проблематично. Прозрачный пылеотвод который устанавливается для подключения пылесоса, закрывает практически весь обзор рабочей зоны и без посветки работать с ним было просто невозможно. Пылеотвод пришлось подпилить.

На коробке фрезера гордо красуется надпись- профессионал. По факту это инструмент очень низкого качества, пойдёт для бытовых работ и работ не очень хорошей точности. Петли врезать, кромку снять и т.д. Если постараться и приложить руки к самому фрезеру, им можно даже работать.

На этом всё.

Самодельный «циркуль» для разметки круглых труб

Чтобы удобно было размечать круглые трубы для вырезки седловин, автор YouTube канала Mr SunY предлагает использовать самодельный «циркуль», который можно изготовить из обрезков металла.

Теоретически для разметки можно использовать и обычный циркуль, но мастера-самодельщики легких путей не ищут, и постоянно придумывают что-то свое.

Для изготовления самодельного приспособления потребуется металлическая полоса или, как вариант — листовой металл.

Основные этапы работ

Первым делом отрезаем от металлической полосы два кусочка одинаковой длины. Одну из заготовок надо обрезать, как показано на фото ниже.

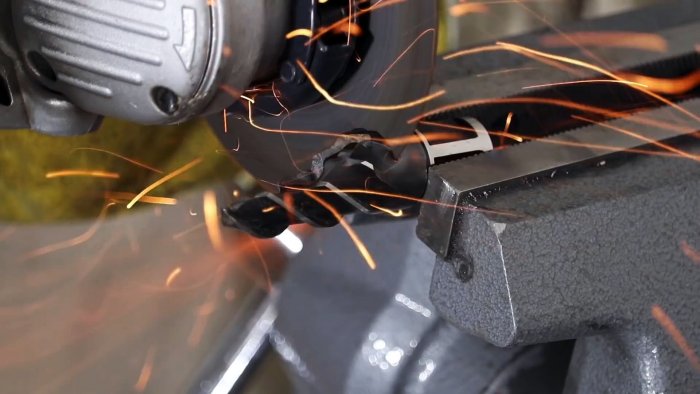

Далее нам потребуется кусочек толстого металла (можно взять квадратный пруток). Свариваем все три заготовки вместе. Зачищаем сварные швы болгаркой.

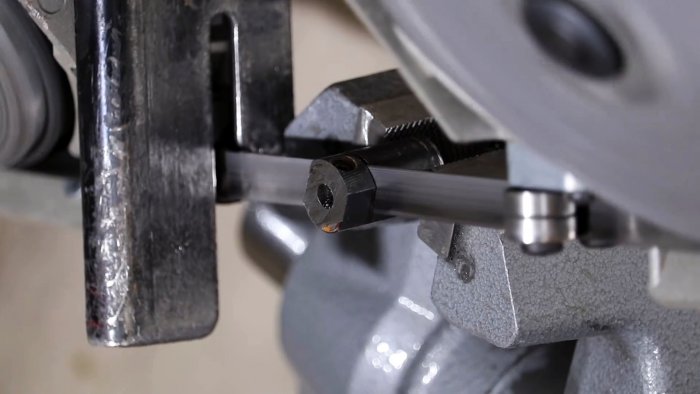

В верхней и нижней части самоделки высверливаем отверстия, и нарезаем в них резьбу при помощи метчика.

В нижнее отверстие будет вкручиваться болт, который будет фиксировать «циркуль» непосредственно к заготовке. В верхнее отверстие будет вкручиваться винт для фиксации нитки.

На следующем этапе нам потребуется металлическая пластина. Размечаем ее, и высверливаем отверстия.

С помощью капроновой нитки крепим пластину с отверстиями к верхней части самодельного устройства.

Как пользоваться приспособлением?

Фиксируем самодельный разметочный «циркуль» к трубе (или другой заготовке — например, листовому металлу).

Вставляем в отверстие в пластине кончик маркера, и дальше делаем разметку. Главное, чтобы нитка была натянутой. Как видите, все очень просто и предельно понятно.

Понимаем, что многие мастера скептически отнесутся к данной самоделке, но все же интересно узнать на этот счет ваше мнение. Поделитесь в комментариях.

Видео по теме

Подробно о том, как изготовить своими руками «циркуль» для разметки круглых труб, можно посмотреть в авторском видеоролике ниже. Спасибо за внимание.

Читайте также: