Цветные разводы на металле

Обновлено: 21.09.2024

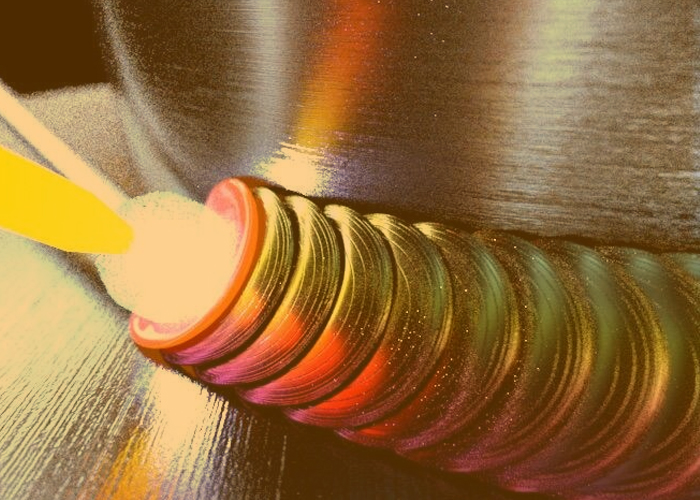

Цвета побежалости – это цвета, которые становятся различимы на гладкой металлической или минеральной поверхности из-за появления тончайшей окисной пленки или световой интерференции в ней. Зачастую их появление связано с тепловым воздействием. О том, что такое побежалость, далее.

Происхождение цветов побежалости металла

Цвета побежалости металла распространяются из-за перераспределения интенсивности света в утонченных пленках на структуре отражения. По ходу развития пленочной толщины появляются условия погашения лучей с какой-либо волновой длины. Вначале из белоснежного появляется сиреневое свечение, обнаруживается желтое свечение. По ходу того, как пленка растет в толщину, увеличивается волновая длина погашенных лучей. Из непрерывного спектра солнца появляется зеленое и красное свечение.

Яркость оттенков побежалости нержавейки зависит от размера оксидной пленки с протяженностью солнечной волны, которая идет на спецматериал. Одни из ярчайших оттенков находятся на материалах медного типа. Цвета побежалости стали, которые получаются из-за физического процесса, зависят от металлического состава. Если в микроэлементе есть много металлических ионов, то он прокрашивается в синий. В присутствии хромофоров можно обнаружить красные оттенки – следы побежалости на металле.

Искусственная цветовая побежалость видна на структуре при повышенных показателях. Непременным условием образования следов побежалости считается отсутствие воды с иными спецжидкостями. В ходе нагревания появившаяся пленочная структура окиси снижается. Это объясняется диффузией, то есть перемешиванием микроэлементов или внедрением одного химического элемента в иной. В ситуации с металлической пленкой окиси становится видно, как взаимодействуют атомы кислорода со спецметаллом.

Как искусственно создать цвета побежалости

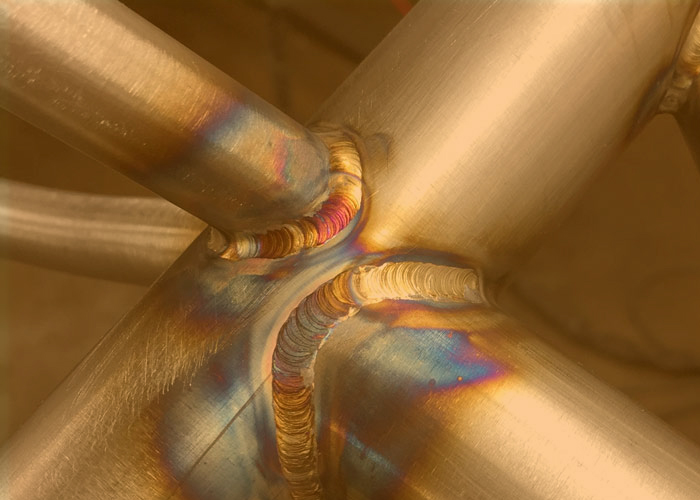

При металлообработке активным образом применяется воронение. Технология спецпокрытия металлов пленками окиси хорошо известная и активным образом применяемая на протяжении десятков лет. Вороненый материал отличается устойчивостью ко ржавчине, прочностью к повышенным нагрузкам и обладает эстетичным окрасом, без добавочных покрытий с красками.

Чтобы выполнить воронение, необходимо:

- обмакнуть заготовку, протереть ее минеральным маслом;

- нагреть на металлическом листе до температурного показателя (для различных металлов со сплавами она различается);

- после сделать закалку в охлажденном участке – во избежание металлического отпуска.

Получившийся окисленный слой на структуре металлического изделия будет устойчивым к воздействию воды. Он будет иметь повышенную прочность к действию внешних факторов.

В нижеследующей таблице приведены составы растворов и требуемая температура для бесщелочного оксидирования черных металлов:

Пленка окисления образуется как с большой, так и с малой скоростями. На образование пленки влияют такие факторы, как:

- мера закаленности обрабатываемой детали (закалка способствует ускорению появления необычного эффекта);

- загрязнение (при появлении грязи она обугливается, и, в результате, образуется неравномерный пленочный слой оксида);

- шероховатость (заготовка, которая имеет выемку, получает уплотненную пленку; эстетичное цветовое различие обнаружить невозможно, а полированная деталь создает разноцветный эффект);

- технология нагревания (в зависимости от спецоборудования, применяемого для нагрева деталей, с большой скоростью и шириной формируются пленки окисления; для нагревания деталей лучше применять оборудование, которое позволяет поддерживать требуемый температурный показатель и контролировать его).

Тонкие пленки оксида поглощают солнечные волны с наименьшей длиной волны, но отражают с наибольшей. Цвет металла при нагреве изменяется в зависимости от температуры. Чем больше температура пленки оксида, тем светлее цвет металла при нагревании. Синий и фиолетовым цвета получаются, когда из спектра отображается перечень длинных волн. При отражении пленки из оксидов волны с минимальной волновой длиной, металлическая поверхность прокрашивается в желтоватый оттенок. Светлые оттенки соответствуют повышенной температуре нагревания. Поэтому мастер нередко определяет с помощью цветов побежалости нержавейки закалку материалов со стальной стружкой и колющим инструментарием. Они применяются при работе токаря.

Несмотря на указанные факторы, при содействии цветов побежалости нержавеющей стали невозможно точно определить температуру металла, поскольку на показатель влияют разные факторы:

- период нагрева (промежуток времени, на протяжении которого деталь из металла прогревается до показателя помещения, если отсутствует тепловая отдача);

- разная примесь в переливающемся металле;

- особенность освещения в помещении, где производилась сварка с закалкой заготовок;

- скорость прогрева (температурное изменение в единицу времени во время прогрева).

Среди различных электроприборов есть пирометры, обеспечивающие конкретный температурный контроль. Они функционируют на лучевом анализе лазера. В электроприборах находятся особые датчики, которые анализируют отраженные лучи и отражают металлическую температуру, которой равны измеренные параметры излучений.

Температура цветов побежалости металла

Температура и цвет металла изменяются на протяжении всего процесса нагрева заготовки. Причем у каждого сплава или вида металла своя температура появления побежалости. Вследствие этого технологи пользуются большим количеством таблиц соотношения цвета и температуры цветов побежалости. Некоторые из них приводим в нашей статье.

Цветные разводы на металле

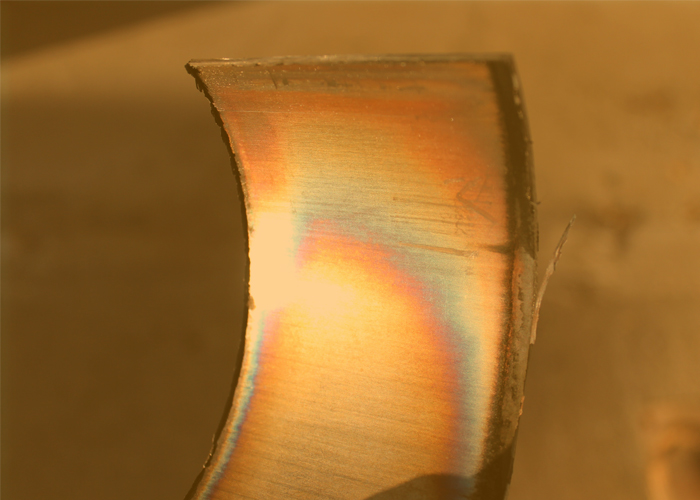

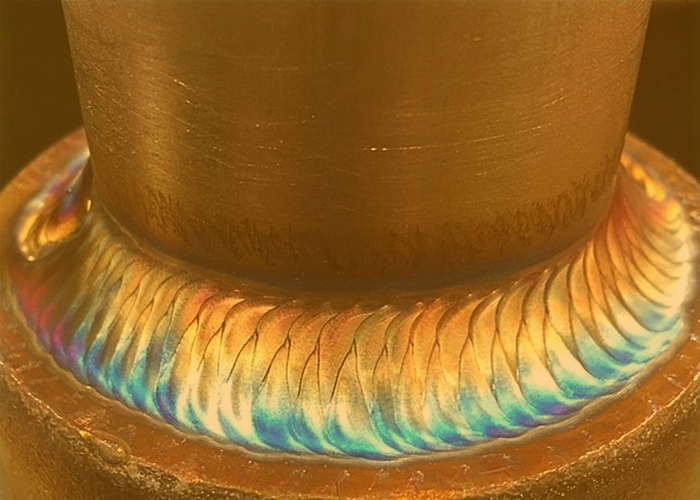

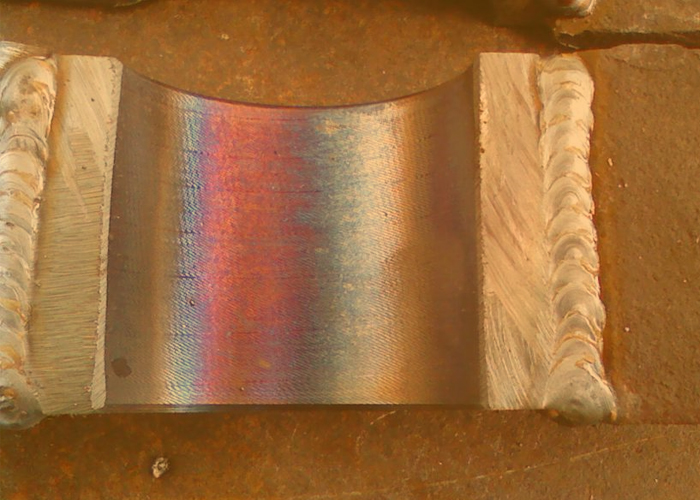

Бытует мнение, что цвета побежалости при сварке углеродистых сталей являются дефектом. Мне лично пару раз приходилось такое слышать и однажды, увидев комментарии к фотографии шва с яркими цветами побежалости, что это явный дефект, решил разобраться в вопросе более подробно. Этакий MYTHBUSTERS предлагаю посмотреть под катом.

Начнем с определения.

Цвета побежалости — радужные цвета, образующиеся на гладкой поверхности металла или минерала в результате формирования тонкой прозрачной поверхностной оксидной плёнки (которую называют побежалостью) и интерференции света в ней. [1]

Эти цвета ранее использовали для определения температуры при термообработке стали. Но это не очень точный индикатор. На окрас влияет скорость подъёма температуры, состав газовой среды, время выдержки стали при данной температуре, а также характер освещения и др. факторы. [1]

Между толщиной плёнки и длиной волны отраженного ею света существует прямая зависимость: чем больше толщина пленки, тем более коротковолновый отраженный свет мы получаем. Например, синий цвет образуется, когда из белого «вычитаются» более длинные волны, например, красный и оранжевый, а жёлтый образуется при «вычитании» из спектра коротковолнового излучения, например, фиолетового и синего (закройте правую часть радуги, что показана выше). Получается, что синий цвет соответствует более высокой температуре нагрева, а жёлтый — более низкой. [2]

Интересно про цвета побежалости написано здесь.

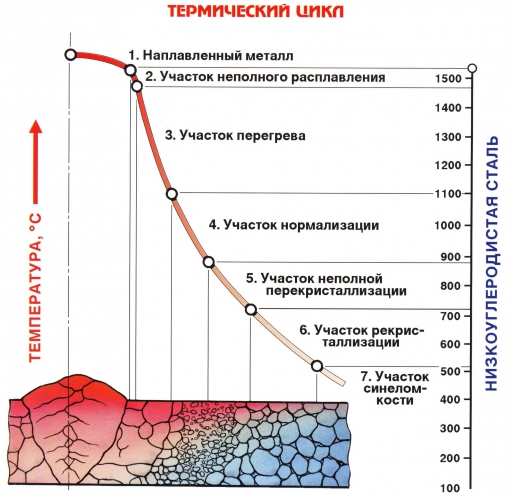

Рассмотрим схему участков сварного соединения и их термический цикл. [3]

Нам интересен участок №7. Он также называется участком синеломкости и охватывает температурный диапазон от 200 до 400 °С. На этом участке наблюдаются синие цвета побежалости на поверхности металла (откуда и название). При сварке низкоуглеродистых сталей основной металл в этой зоне не имеет видимых структурных изменений, но наблюдается резкое падение ударной вязкости из-за снижения пластичности. Это происходит в тех случаях, когда в сталях содержится кислород, азот и водород в несколько избыточном количестве. Размеры отдельных участков ЗТВ и общая ширина ее зависят от условий нагрева, охлаждения и способов сварки. [4, 5]

При сварке нержавеющих сталей цвета побежалости также проявляют себя, но в других диапазонах температур. Для нержавеющих сталей изменение цвета при нагреве на воздухе наблюдается: светло-соломенный (300°C), соломенный (400°C), красно-коричневый (500°C), фиолетово-синий (600°C), синий (700°C). [1]

Побежалость для коррозионностойких сталей является более критичной, т.к. является показателем того, что пассивный (защитный) слой поврежден, и в этом месте могут возникнуть очаги точечной (питтинговой) коррозии. [6] Поэтому поврежденный слой необходимо зачищать либо лепестковыми кругами, либо щеткой с ворсом из нержавейки (не допускается зачистка стальной щеткой), либо травление.

Итак, получается, что цвета побежалости - неизбежное явление при сварке сталей. Кроме того, в Инструкции по визуальному и измерительному контролю (РД 03-606-03) такой дефект не определен. Они указаны там лишь только как загрязнение, препятствующее контролю и которое должно быть зачищено.

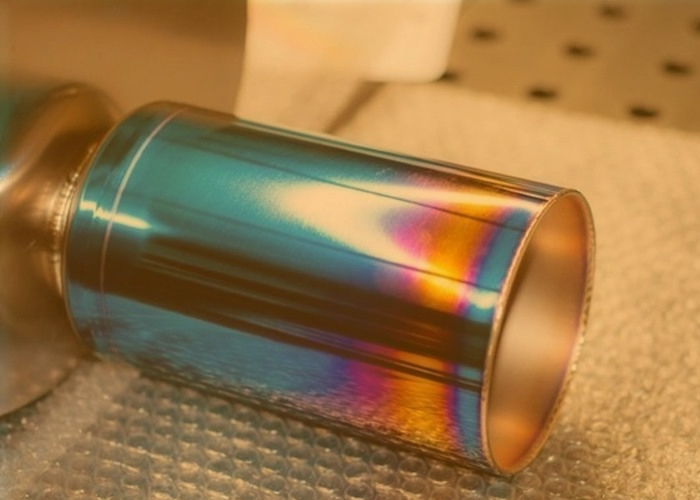

Вероятно, это считают дефектом по ошибке — путают со сваркой титана. Здесь должна обеспечиваться надежная газовая защита поверхности металла нагретой свыше 400°C. О хорошей газовой защите свидетельствует блестящая серебристая поверхность. Появление на шве желто-голубых цветов побежалости указывает на нарушение защиты, а серый налет свидетельствует о плохой защите. [7]

Интересен тот факт, что цвет побежалости считается дефектом сварного соединения, появляется и в нормативных документах. Например, в СТО-ГК "Трансстрой" 005-2007 Стальные конструкции мостов. Технология монтажной сварки.

Также мне попалась интересная статья по разработке метода определения сварочных напряжений по цветам побежалости. [8] Нюанс в том, что исследована модель однопроходного шва. Будет ли этот метод работать на многопроходных швах?

В следующей статье мы попытаемся выяснить, можно ли определить был или не был перегрет металл, исходя из ширины участка синеломкости. Что касается вопроса в заголовке статьи, то, я думаю, ответ очевиден — наличие цветов побежалости не является дефектом для углеродистых сталей.

Список использованных материалов:

3. В.А. Лосев, Н.А. Юхин. Иллюстрированное пособие сварщика. Москва: Соуэло, 2004. 59 с.

4. Костенко Е.М. Сварочные работы: Практическое пособие для электрогазосварщика.

5. В.А. Чебан. Сварочные работы: учеб. пособие. Изд. 3-е. Ростов-на-дону: Феникс, 2006. 412 с.

6. Ю. П. Солнцев, Е.И. Пряхин. Материаловедение: учебник для вузов. Изд. 4-е, перераб. и доп. Спб.: Химиздат. 2007. 784 с.

7. С.М. Гуревич. Сварка химически активных и тугоплавких металлов и сплавов. Москва: Машиностроение. 1982. 95 с.

При использовании данного материала ссылка на ресурс ЯСВАРЩИК обязательна.

Цвета побежалости металлов

Цвета побежалости – спектр цветов, образующихся на поверхности железных сплавов в результате появления окисной пленки. Они образуются при нагревании поверхностей из металла до определенных температур без участия воды. Цвета побежалости являются дефектом сварного соединения.

Происхождение

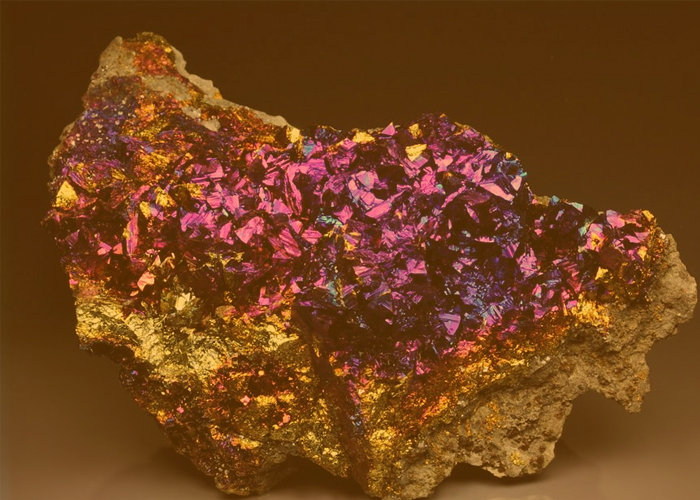

В природе цвета побежалости образуются на поверхности многих минералов, включая пирит и халькопирит. Из-за окисления они покрываются тонкой оксидной пленкой, преломляющий солнечный свет. В результате интерференции поверхности металла окрашивается в разные цвета. Яркость побежалости зависит от толщины оксидной пленки и длины волны. Наиболее яркие цвета побежалости образуются на медных минералах. Также цвет зависит от качественного состава металла. Если в элементе присутствует большое количество ионов металлов, то он окрашивается в синие цвета. При наличии хромофоров минералы становятся красными.

Также цвета побежалости могут образовывать в естественных условиях на поверхностях старых стекол или монет. Изменение окраса может быть обусловлено длительным контактом этих материалов с землей. Если на них присутствует жировая пленка, то они окрашиваются в радужный цвет. Побежалость скрывает настоящий цвет металла. Поэтому нельзя определять его истинный окрас на свежем изломе. Рекомендуется определять цвет при рассмотрении оксидной пленки.

Искусственно цвета побежалости образуются на поверхности металлических заготовок при сварке или закалке. Они появляются при нагревании металлов до критических температур без участия молекул воды или иных жидкостей. Во время нагревания происходит процесс образования оксидной пленки. Ее толщина составляет несколько молекул и уменьшается по мере нагрева. Это обусловлено явлением диффузии – процессом проникновения мельчайших частиц одного химического элемента в другой. В данном случае происходит взаимодействие атомов металла и кислорода. На углеродистых сталях пленки из оксидов возникают быстрее, чем на легированных.

Процедура покрытия стали и железа слоем оксидной пленки называется воронением. После проведения этой процедуры повышается коррозийная стойкость изделия. Обработанные детали не покрываются ржавчиной. Процедура воронения позволяет придать изделию окрас, даже если металлическая поверхность по условиям эксплуатации не подлежит покраске. Во время воронения заготовку протирают минеральным маслом и нагревают на железном листе. После выгорания масляной жидкости на заготовке появляются цвета побежалости. Для нужного окраса необходимо нагреть деталь до соответствующей температуры. Получившийся слой окисла является влагоустойчивым и не подвергается воздействию воздуха.

На скорость образования окисных пленок влияют следующие факторы:

- Структура поверхности: закаленные детали окисляются с большей скоростью.

- Загрязненность изделия: поверхности, покрытые маслом, при длительном нагреве обугливаются, что приводит к возникновению сажи. По этой причине образуется неровная и тонкая оксидная пленка.

- Наличие шероховатостей: если нагревается заготовка с шершавой поверхностью, то оксидная пленка получается плотной. Если перед процедурой термообработки отполировать деталь, то образуется тонкая пленка из оксидов.

- Оборудование для нагрева: если при термообработке применяются специальные нагревательные печи, способные поддерживать устойчивую температуру, то окисная пленка будет плотной. В бытовых условиях можно также использовать духовые шкафы, газовые горелки или металлургические печи (горны).

Тонкие оксидные пленки поглощают световые волны с меньшей длиной волны, но отражают – с большей. Цвет металлических деталей меняется в зависимости от температуры и плотности оксидной пленки. Чем толще оксидная пленка, тем светлее окраска. Синий или фиолетовый цвет получается, когда из спектра отражаются наиболее длинные волны. Если пленка из оксидов отражает волны с малой длиной волны, то металлическая поверхность становится желтой. Светлые цвета соответствуют высокой температуре нагрева, светлые – более низкой. По этой причине многие мастер часто определяют при помощи цветов побежалости степень закалки изделий, стальной стружки и режущих инструментов, применяемых во время проведения токарных работ.

Несмотря на эти факторы, при помощи цветов побежалости нельзя точно определить температуру металла, потому что на величину этого показателя оказывают влияние следующие факторы:

- время нагрева: промежуток времени, в течение которого металлическая деталь нагревается до температуры окружающей среды при отсутствии теплоотдачи.

- наличие различных примесей в составе металла;

- особенности освещения в помещении, где проводилась сварка или закалка заготовок;

- скорость разогревания: изменение температуры изделия в единицу времени при его нагревании.

В современной промышленности контроль температуры производится при помощи специальных приборов – пирометров. Они оснащены специальными датчиками, определяются степень нагрева заготовки при помощи лазера.

Цвета побежалости используются при изготовлении рабочих инструментов, лазерной маркировке и внешней обработке изделий из железа, меди, алюминия и латуни. Если требуется изготовить инструментарии с высокой плотностью (бритвенные лезвия, предметы для проведения хирургических операций, режущие кромки резцов и грабштихели), то побежалость должна быть яркого цвета: красного, оранжевого или желтого. До пурпурных и зеленых тонов нагревают инструменты, применяющихся в деревообрабатывающем секторе. Для достижения упругости при изготовлении пил, ножей, вил и пружин необходимо нагреть заготовки до появления синих или черных цветов.

В процессе нагревания металлическая заготовка становится гибкой, что позволяет мастеру придать ей необходимую форму. После данного процесса изделие закаляется при определенных температурах. Согласно рекомендациям специалистов, оптимальной температурой для закалки металлов является 700–800 °C. В этом случае изделие окрашивается в разные оттенки красного или розового цветов. При превышении этих значений на 300 °C заготовка становится оранжевой или желтой. При больших температурах происходит перекал, что негативно сказывается на прочности изделия.

Закалка улучшает следующие параметры металлической поверхности:

- Твердость: этот показатель является номинальным. Он прописан в шкале Роквелла и измеряется в HRC. Твердость определяет степень сопротивляемости металла к механическим повреждениям. На мягких изделиях при длительном соприкосновении с иными поверхностями остаются следы, что ухудшает их режущие свойства. Твердость ножей европейского образца составляет 60 HRC, азиатских – 70 HRC.

- Упругость: данный параметр определяет степень деформации металла при изгибах и ударах. Если сталь закалена, при изгибе на 10–30° она вернется в исходное положение. При перегреве снижается упругость поверхности, что приводит к поломке инструментов.

- Износостойкость: данный критерий показывает общую стойкость металла (сопротивление абразивному износу, стойкость к большим нагрузкам). При правильной закалке изделие сможет стабильно функционировать в течение более длительного срока.

После закалки заготовка приобретает высокую твердость. Для восстановления ее прочности необходимо провести процедуру отпуска, представляющую собой повторную термообработку детали. Металлическое изделие нагревается до более низких температур и охлаждается. Между закалкой и охлаждением также осуществляется полное остывание металлической поверхности при помощи его погружения в раствор соли или в масло. При выборе отпуска необходимо учитывать следующие особенности:

- Для изделий, подвергающимся деформациям или ударным нагрузкам, нужно использовать высокотемпературный отпуск: до 700 °C.

- Для легких клинков используется среднетемпературный отпуск: до 500 °C.

- Для обеспечения оптимальной твердости применяется низкотемпературный отпуск: до 250 °C. Но в этом случае изделие не сможет выдерживать высокие ударные нагрузки и будет легко деформироваться.

Температура цветов побежалости и каления

Во время отпуска возникают цвета каления. По ним можно определить, до какой температуры нагрелась заготовка. В отличие от побежалости, цвета каления меняются в процессе охлаждения металлической поверхности. Переход между цветами осуществляется в строгой последовательности, но с быстрой скоростью, поэтому мастер должен тщательно контролировать процесс термообработки.

Шкала цветов побежалости стали

Окрас углеродистых деталей при соответствующих температурах указан в следующей шкале цветов побежалости стали:

| Окрас | Пределы температур, °С |

| Лимонный | 220 – 229 |

| Желтый (цвет соломы) | 230 – 245 |

| Золотой | 246 – 255 |

| Земляной или коричневый | 256 – 264 |

| Алый или красно-оранжевый | 265 — 274 |

| Пурпурный | 275 – 279 |

| Аметистовый | 280 – 289 |

| Небесный | 290 – 294 |

| Твиттера | 295 – 299 |

| Индиго Крайола | 300 – 309 |

| Светло-голубой | 310 – 329 |

| Аквамариновый | 320 — 339 |

На заготовках из нержавеющей стали12Х18Н10Т, содержащей 18% хрома, 10% никеля и 1% титана (значения определены в ГОСТ 5632-2014), цвета побежалости образуются при иных температурах. Это обусловлено тем, что данный материал коррозийно-стойкий и жаропрочный. Поэтому при закалке и охлаждении мельчайшие частицы металлов и кислорода взаимодействуют медленнее, что препятствует образования оксидной пленки во время закалки и каления.

ГОСТ 5632-2014 Легированные нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные

В следующей таблице цветов побежалости представлены особенности изменения цвета изделий из нержавеющей стали:

| Окрас | Пределы температур,°С |

| Светло-соломенный | 300 – 399 |

| Золотистый | 400 – 499 |

| Земляной или коричневый | 500 – 599 |

| Красный или пурпурный | 600 – 699 |

| Синий или черный | 700 – 779 |

На поверхностях заготовок из нержавеющей стали могут появиться радужные полосы. Они могут появиться при нагревании изделия до температуры кипения (100 °С). Появление радужных следов обусловлено изменениями в кристаллической решетке металла. Радужный окрас на поверхности обрабатываемой заготовки не свидетельствуют о перегреве нержавеющей стали.

Цвета побежалости металла

В данной статье мы рассказали о том, откуда появляются цвета побежалости на металле и как изменение температуры влияет на цвет побежалости. Выяснили, как избавиться от побежалости на нержавеющей стали

Цвета побежалости металла представляют собой пленки разной плотности и толщины на поверхности обрабатываемых металлических сплавов. Появляются при нагреве материала до определенной температуры. Подобную пленку практически каждый видел на бензине в луже или на мыльных пузырях.

Явление на металле соответствует теории из физики «тонких пленок»; причиной является оптическое взаимное увеличение или уменьшение окисленных пленок, которая колеблется в зависимости от размеров молекул. При этом металл может приобретать самые разные оттенки и охватывать поверхность только частично.

Побежалостями называют именно те участки, которые поменяли цвет. Расскажем, о чем сигнализирует появление окисной пленки и как применять эту информацию с пользой.

О чем говорят цвета побежалости

Раньше цвета преимущественно использовали, чтобы определять температуру при термообработке стали. Однако нельзя сказать, чтобы этот индикатор имеет высокую точность. На окрас влияет масса факторов, например:

- Насколько быстро происходит рост температуры;

- Как долго сталь находится в таких температурных условиях;

- Компоненты окружающей газовой среды;

- Тип освещения и пр.

Наблюдается непосредственная связь между толщиной слоя пленки и длиной волны света, который она отражает. Если пленка толстая, то свет будет коротковолновым. Особенно критичной считается побежалость при обработке коррозионностойких сталей — она показывает повреждение защитного слоя, где может образоваться коррозия. Поэтому данный участок нужно зачистить либо протравить.

В общем и целом, образование побежалости при сварке и обработке сталей неизбежно. Это не является дефектом. В инструкциях обычно характеризуется как загрязнение, которое мешает контролю, поэтому его желательно устранить. Дефектом же данное явление считается только при обработке титана. Здесь поверхность должна быть идеально серебристой и блестящей, что является признаком надлежащей газовой защиты.

Изменение температуры по цветам побежалости металла

У различных металлов и сплавов при влиянии разных температур образуются побежалости оттенков радуги; их насыщенность может быть выше или ниже. Поскольку чрезмерный нагрев способен отразиться на физических и механических характеристиках материала, его стойкости, важно знать, какие визуальные эффекты, о чем говорят.

Анализировать переливающийся цвет рекомендуется в оптимальной естественной инсоляции, поскольку отдельные источники электрического освещения немного искажают передачу оттенка. В продаже есть специальные шаблоны-палитры, с помощью которых можно определить интерференционные оттенки. Также можно воспользоваться приведенными здесь данными шкалы соответствия цвета и температуры.

Цвета побежалости углеродистой стали:

- Светлый серый — от 330 до 350°С;

- Светлый голубой — 320°С;

- Ярко-синий — 300°С;

- Фиолетовый — 280°С;

- Пурпурный — 260°С;

- Коричнево-красный — 250°С;

- Коричневатый — 240°С;

- Золотой — 230°С;

- Соломенный — 220°С.

Цвета побежалости нержавеющей стали:

- Пепельный — 630°С;

- Темный синий — 600°С;

- Синий — 540°С;

- Темный фиолетовый — 450°С;

- Фиолетово-коричневый — 420°С;

- Коричневатый — 390°С;

- Интенсивный желтый — 370°С;

- Соломенный желтый — 340°С;

- Светлый желтый — 290°С.

Синие и соломенные части поверхности изделий из нержавейки необходимо зачищать специализированными химическими аэрозолями или пастами при помощи щетки из металла. Темный и пепельный наплавленный металл полностью удаляют путем срезки абразивным кругом, затем проводят окончательную зачистку шраблением и полировкой.

Титан — серебристо-белый металл, который прекрасно сваривается и поддается обработке давлением при высокой температуре. При этом на нем также нередко возникает побежалость. Существенное отличие титана от стали заключается в том, что он химически активен относительно воздушных газов, а при температуре выше восьмисот градусов склонен к увеличению зерна. Вот почему нежелательно возникновение радужной пленки на титане, и все оттенки, за исключением соломенного и серебряного, сигнализируют о неверной техники обработки.

- Серовато-синий — 500°С;

- Темный синий — 450°С;

- Желто-голубоватый — 320°С;

- Соломенный — 240°С.

Помимо перечисленных металлов и сплавов, цветные переливы могут возникнуть на вольфраме, железе для ковки, чугуне, сталях закаленных и пр. При этом на цветовую гамму влияет множество разных факторов, в том числе примеси. Поэтому перечисленные показатели — не строгая инструкция, а лишь ориентир. В реальности температура цветов побежалости металла индивидуальна.

Цвета побежалости в природе

В натуральных условиях без вмешательства человека явление тоже весьма распространено.

Так, на пирите и других металлах разной твердости тоже возникает тонкий оксидный слой. При этом часто возникают интерференционные цвета, близкие к минеральным. На халькопирите при взаимодействии с рядом минералов из меди наблюдается особенно яркий эффект.

Необходимо иметь в виду, что если на побежалость смотреть на сразу, а через время, то истинный минеральный оттенок может скрыться. Если пленка схожих оттенков, то можно допустить ошибку. Цвета побежалости зачастую возникают на старых монетах и других предметах, долго лежащих под землей, включая стеклянные.

Как избавиться от побежалости на нержавеющей стали

Существует три основных способа устранить с нержавейки цвета побежалости:

Химический

А именно – практически любая кислота. Например, в домашней мастерской допускается применения уксуса. Сталь требуется нагреть, затем протирать уксусом в течение некоторого времени.

Также можно использовать любые кислотные растворы, такой как концентрированная азотная кислота. Она не только очистит поверхность сплава, но и пассивирует его.

В профессиональных компаниях мастера применяют последовательность таких продуктов:

- Обезжириватель для металлов и сплавов;

- Травильные гели, спреи;

- Средства для пассивации;

- Либо для регенерации пассивного слоя.

Механический

Визуальные дефекты вместе с цветовыми переливами возможно убрать при помощи паст ГОИ и войлочного круга для шлифмашинки. Круг даже не обязательно покупать – отлично выходит его изготовление из ненужных валенок. При обработке на круг наносится паста ГОИ, после чего осуществляется полировка

Также заменой войлоку может выступить муслиновый полированный круг либо круг скотч-брайт.

Если в процессе очистки используется болгарка, то важно оснастить ее механизмом регулирования оборотов.

Электрохимический

- Раствор воды с лимонной кислотой (2:1);

- Трансформатор 30V;

- Электрод.

Один контракт трансформатора помещается на электрод, а второй на деталь.

Далее, смочив кусок войлока в растворе лимонной кислоты, следует протереть ею сварные швы или иные проблемные участники. В результате можно добиться вполне эстетичного внешнего вида. Следует сразу отметить, что работа требует терпения, но результат порадует зеркальным чистым блеском. Специальная аппаратура действует как на сам шов, так и на поверхность вокруг него.

В этой ситуации есть еще тот положительный момент, что в полной мере соблюдается внешний вид сварного шва заготовки – неважно, была она шлифованной, матовой или же глянцевой. По окончании процесса регенерируется пассивный слой на шве, что обеспечивает защиту от коррозии. Технология дает возможность существенно снизить трудозатраты и избежать возникновения на детали каких-либо дефектов.

Заключение

Иногда цвета побежалости металлов даже вызывают специально — например, при создании украшений (бижутерии), архитектурных деталей, предметов декора для дома. Выглядит это очень красиво и стильно. Для этого применяются различные технологии, инструменты и химические элементы. Есть все шансы, что в ближайшие годы металлурги совместно с химиками изобретут инновационные технологии, используя физические и химические свойства металлов.

Это очень интересное и перспективное направление.

Напоминаем, что при обработке металла на станках необходимо использовать смазочно-охлаждающие жидкости. Их можно выбрать в нашем каталоге. Грамотно подобранные СОЖ — залог долгой и успешной эксплуатации станка. Предлагаем к продаже также вспомогательные детали для организации подачи СОЖ к месту обработки.

Пятна и «радуга» на посуде из нержавейки – брак ли это, и как с ними бороться?

Здравствуйте! Кастрюля из нержавейки фирмы gipfel, после пары раз использования, на дне, покрылась радужными пятнами.Не опасно ли в ней готовить. Варю кашу ребенку в ней. И можно ли в ней хранить приготовленную еду в холодильнике. Спасибо)

Ответ:

Радужные пятна практически всегда появляются на новой посуде из нержавеющей стали. На безопасность и функциональные свойства они не влияют, со временем проходят сами, либо их можно удалить раствором лимонной или уксусной кислоты.

По поводу хранения — зависит от марки стали. Например, в посуде из нержавеющей стали марки AISI 304 хранить пищу в течение нескольких дней можно без проблем, сталь AISI 430 для этого подходит хуже — продукты, содержащие кислоты, в ней быстро портятся, меняется их цвет и появляется посторонний привкус. Вообще для хранения лучше использовать стеклянную или эмалированную посуду.

Обновили кастрюли, выбрав изделия из нержавейки? Хороший выбор! Вы наверняка довольны ими. Но… эти радужные разводы, которые появляются в кастрюле, не позволяют в полной мере насладиться посудой.

Разберемся, не являются ли эти разводы свидетельством низкого качества изделия. А также расскажем, как от них избавиться.

Радужные разводы в кастрюле

Посуда из нержавеющей стали, действительно, отличное приобретение. И совершенно неслучайно пользуется высоким спросом среди домохозяек. Ее преимущества — это эстетичный внешний вид, прочность и долговечность.

Однако в процессе эксплуатации на ней могут проявиться разноцветные пятна.

ВАЖНО! Подобное окрашивание характерно для новых изделий. В большинстве случаев оно не является признаком дефекта.

Зачастую пятна возникают сразу после первого кипячения или в начальный период использования. Возможные источники проблемы:

- высокий уровень минерализации воды (различается в зависимости от региона);

- длительный перегрев посуды.

Первая причина объясняется выпадением в осадок минеральных солей в процессе готовки пищи. На дне изделия происходит концентрация этих веществ в виде пятен. И со временем их размер и плотность увеличиваются.

Повышенный температурный режим вызывает появление пятен. Это происходит, если оставить посуду на огне без жидкости длительное время.

Цветные разводы не влияют на качество пищи и не образуют вредных примесей. Вопрос лишь в эстетичном внешнем виде кастрюль.

СПРАВКА. Если изменения цвета произошли после длительного срока использования, к этому следует отнестись серьезно. Возможно, вы приобрели продукт, в изготовлении которого использовалась низкокачественная сталь.

Это зависит от производителя: например, китайские изделия привлекательны по цене, но по качеству уступают дорогостоящим европейским аналогам.

Придание блеска

Вернуть первоначальный внешний вид кухонным изделиям из нержавеющей стали и продлить их срок службы можно с помощью полировки.

Процедуру проводят следующим образом:

- Мягкую губку смачивают в уксусе или специальном средстве, предназначенным для полировки стали, затем протирают ею посуду. Также можно использовать лимонный сок. Перед применением сок разводят в пропорциях: на 1 стакан воды – 1 столовая ложка сока.

- Отшлифованную посуду промывают чистой водой и вытирают сухим полотенцем.

- Если протереть кастрюлю сырым картофелем, то ее поверхность станет глянцевой.

Как удалить разводы в кастрюле

Ключевая особенность радужных пятен — это простота и легкость их удаления.

- Слабый раствор уксусной кислоты добавляем в теплую воду и наливаем в кастрюлю. Мягкой губкой тщательно прочищаем поверхность. Смываем и затем сухим полотенцем насухо вытираем.

- Используется губка или мягкая щетка с теплым раствором лимонной кислоты. Изделие обрабатывается, промывается и вытирается.

И первый, и второй методы одинаково эффективны.

НА ЗАМЕТКУ. Вместо лимонной кислоты поверхность посуды можно протереть долькой лимона.

НЖС марки 18/10

Сразу стоит отметить, что практически вся кухонная утварь для приготовления пищи из нержавеющей стали компании Gipfel изготовлена из стали 18/10. Данную марку стали еще нередко называют медицинской или хирургической, поскольку из нее изготовляют хирургические инструменты, что многое говорит о безопасности этого типа стали для человека. Цифры 18/10 означают процентное содержание в металле хрома (18%) и никеля (10%). Эти составляющие делают НЖС 18/10 прочнее и долговечнее других марок, а также защищают поверхность от химического взаимодействия с пищей.

Как правильно ухаживать за кастрюлями из нержавейки

Чтобы ваша кухонная утварь прослужила максимально долго, соблюдайте следующие рекомендации.

- Перед первым использованием промойте изделие мыльным раствором и насухо протрите полотенцем.

- По возможности используйте в приготовлении дистиллированную воду.

- Не оставляйте пустую посуду на огне.

- Соль следует добавлять только в кипяток и тщательно размешивать до полного растворения.

- Температура приготовления должна быть стабильной.

- При мытье кастрюль в посудомоечной машине используйте предварительное замачивание.

- Перед чисткой поверхности убедитесь, что посуда остыла.

- Мойте кастрюли в теплой воде и с использованием мягких растворов: уксуса, соды, лимонной кислоты. По окончании процедуры необходимо тщательно промыть изделие и насухо протереть.

- Чистку проводим строго после каждого использования.

ВНИМАНИЕ! Для очищения не используйте металлические губки и моющие средства с агрессивными добавками (хлор, аммиак). Они способны повредить изделие и значительно сократить его срок службы.

Надеемся, что наша статья исчерпывающе ответила на ваши вопросы, касающиеся посуды из нержавейки.

Порой радость от удачной покупки достаточно быстро сменяется разочарованием. С кухонной посудой и утварью это тоже случается, причем даже не с самой дешевой. Например, многим хозяйкам, трепетно относящимся к чистоте, хорошо знакомы пятна на дне кастрюли из нержавейки. При этом одни сразу считают это браком и спешат вернуть товар, другие стараются избавиться от них собственными силами, а третьи… вообще не сталкиваются с такой ситуацией. Давайте же разберемся, что это за отметины на металле, и являются ли они признаком низкого качества посуды.

Топ-5 покупных средств для посуды из нержавеющей стали

Почистить грязную посуду можно с помощью специализированных средств, ассортимент которых достаточно разнообразен. Некоторые из них содержат хлор или другие агрессивные ингредиенты, поэтому к их выбору нужно подходить осторожно.

Топ-5 самых популярных средств для чистки нержавейки:

Работу по чистке посуды проводят строго в перчатках, иначе моющие химические вещества могут повредить кожу рук. Поскольку большинство из покупных средств имеют едкий запах, помещение, в котором проводятся работы должно хорошо вентилироваться.

Читать далее ► Как правильно точить ножницы: 5 способов, порядок действий и угол заточки

Почему нержавеющая сталь не ржавеет?

Начнем с основ. Любая сталь – это не один металл в чистом виде, а сплав, состоящий из железной «основы» и различных добавок, причем не всегда металлических. Собственно, добавки и позволяют придать сплаву необходимые свойства, например прочность, пластичность и ту самую устойчивость к появлению ржавчины. Ржавление металла – это естественный химический процесс, протекающий при контакте железа с водой. Причем постоянно лить воду на металлическое изделие не обязательно, так как ее мельчайшие частицы всегда содержится в воздухе.

Для того чтобы предотвратить контакт стали с влагой, ее поверхность покрывается лаками, красками и эмалями. Если у вас в хозяйстве есть старая эмалированная тарелка или кастрюля, то можно заметить, что место, где от удара эмаль откололась, начинает быстро покрываться бурым налетом. Есть и другой подход – можно действовать «изнутри», то есть, добавить в сплав металлы, которые не вступают в реакцию с водой. К ним, например, относятся хром и никель. Собственно, именно им посуда из нержавеющей стали и обязана своим красивым блеском.

Работает это следующим образом: под действием кислорода воздуха на поверхности сплава образуется тончайшая оксидная пленка. Она не совсем прозрачная, но из-за своей чрезвычайной тонкости разглядеть ее не удается, поэтому нам кажется, что металл ничем не покрыт. Пленка имеет свойство самовосстанавливаться (контакт с кислородом не прекращается ни на секунду), поэтому даже глубокие царапины не становятся очагом появления ржавчины.

Бесплатная юридическая помощь

Вот и думаю: выкидывать или еще можно ее реанимировать? Дядя 19 марта 2007 16:56 Мне бы Ваши заботы….

Шоколад 19 марта 2007 17:26 Ну нет, Подождите, Дядечка, ведь если она ржавеет, то это же все в мой супик перейдет, а это уже не есть хорошоВот и интересуюсь что народ подскажет по поводу возможной реанимации. А сама тем временем приглядываюсь к кастрюлькам со вставками-пароварками. Esmarhov 20 марта 2007 00:11 В ведро… Или готовить для тех, у кого нехватка железа в огранизме.

Рекомендуем прочесть: Федеральный закон о льготах ветеранам боевых действий в афганистане

Ну, или там покрасить заново. Эмалью. Только сначала антиржавином обработать Kati 20 марта 2007 11:04 Не было… А можно его где-то отдельно купить?

Чье производство? А то уже замучилась с пятнами… Светлана, простите, только увидела ваш пост.

Важно ОБЯЗАНЫ принять товар ненадлежащего качества у потребителя и в случае необходимости провести проверку качества товара.

Потребитель вправе участвовать в проверке качества товара.

Как тогда на нержавейке появились пятна?

Появление пятен на кастрюлях из нержавеющей стали – это еще один химический процесс. Причем подвержены ему даже самые дорогие и качественные изделия.

Пятна могут быть разных цветов, поэтому и поговорить о них стоит отдельно.

Радужные

Со временем на дне кастрюли могут появляться крупные бесформенные радужные или сине-фиолетовые разводы. Появляются они под действием тепла: при нагреве выше 100° образование защитного оксидного слоя сильно ускоряется. Со временем он утолщается настолько, что начинает перекрывать естественный блеск металла. Это не брак: ни на свойства самого изделия, ни на вкус пищи они не влияют.

Удалить такие пятна можно только шлифовкой или полировкой (например, мелкой наждачной бумагой), но делать это нежелательно, так как постоянная агрессивная очистка попросту сделает проблемные места очень тонкими, и в итоге кастрюлька прохудится. Лучше всего просто смириться с их наличием, а чтобы они не появились новой посуде, просто не оставляйте ее на огне пустой.

Обязательно удаляйте потеки и следы сбежавшего молока с внешней поверхности посуды перед следующим использованием. Если во время приготовления пищи все же случилось так, что она пригорела, то залейте кастрюлю горячей мыльной водой и прокипятите 5-10 минут.

А после этого удалите загрязнение при помощи губки. Если в инструкции к посуде из нержавеющей стали указано, что ее можно мыть в посудомоечной машине, то используйте режим с предварительным замачиванием. Ножи из нержавеющей стали необходимо мыть сразу же после использования, не стоит допускать засыхания остатков пищи на лезвии.

Вытирать нож надо, начиная с рукоятки.

Бытовая химия

Промышленные продукты, предназначенные для борьбы с накипью, жиром и ржавчиной, позволят вам быстро и с минимальными физическими затратами устранить старые загрязнения. Сегодня на рынке представлен широкий ассортимент различной бытовой химии, но наибольшей популярностью пользуется Bagi Shumanit. Его наносят на металлическую поверхность и оставляют на 10-15 минут, после чего кухонную утварь моют жесткой губкой и несколько раз ополаскивают водой. На завершающем этапе для придания характерного блеска посуду протирают полотенцем. Однако стоит учитывать тот факт, что продукт опасен для здоровья, а при попадании на кожу может вызвать сильную аллергию, поэтому работать с ним следует в средствах индивидуальной защиты.

Рекомендации и профилактические меры

Почистить электрический чайник от ржавчины внутри можно несколькими способами. Но при сильных загрязнениях домашние и профессиональные средства не всегда дают результат. Чтобы предотвратить само появление ржавого налета, необходимо:

- кипятить в электрическом приборе только фильтрованную жидкость с минимальным содержанием жестких примесей;

- не оставлять внутри чайника воду, а сразу сливать ее излишки и ополаскивать агрегат под краном;

- проводить чистку прибора при первых признаках ржавого или известкового налета.

Удалить со стенок электрического агрегата свежие отложения достаточно просто. Проблемой становится обычно ржавчина, которая копилась месяцами и успела как следует разъесть металл внутри чайника.

Читайте также: