Дефекты и повреждения металлических конструкций

Обновлено: 28.09.2024

8.1.1. Дефекты и повреждения стальных конструкций в зависимости от причин их вызывающих можно систематизировать на следующие группы:

1. Повреждения от силовых воздействий (статических и динамических) - разрывы, потеря устойчивости, трещины, расшатывание соединений и т.п.

2. Повреждения от механических воздействий - вмятины, прогибы, искривления, истирание и др.

3. Повреждения от физических воздействий - коробление и разрушение при высоких температурах, хрупкие трещины при отрицательных температурах.

4. Повреждения от химических (электрохимических и физико-химических) воздействий - коррозия металла.

Оценка степени конкретных повреждений производится по допускаемым отклонениям на соответствующие дефекты, регламентированные СНиП II-23-81.

8.1.2. Оценка технического состояния конструкций по внешним признакам производится на основе определения следующих факторов:

геометрических размеров конструкций и их сечений;

наличия разрывов элементов конструкций;

наличия искривлений элементов;

состояния антикоррозионных защитных покрытий;

дефектов и механических повреждений;

состояния сварных, болтовых и заклепочных соединений;

степени и характера коррозии элементов и соединений;

отклонения элементов от проектного положения (расстояния между осями ферм, прогонами, отметок опорных узлов и ригелей и т.п.);

прогибов и деформаций.

8.1.3. Определение геометрических параметров конструкций и их сечений производится путем непосредственных измерений по рекомендациям п. 5.2 настоящего Пособия. При этом фиксируются все отклонения от их проектного положения.

8.1.4. Толщина элементов измеряется штангенциркулем с точностью до 0,05 мм; толщина элементов, имеющих доступ с одной стороны, измеряется с помощью ультразвуковых толщиномеров типа Кварц-6, Кварц-15; сечение сварных швов определяется с помощью шаблонов или снятием слепка пластиком (рис. 8.1); остальные размеры - с помощью стальной линейки и рулетки.

Для измерения толщины листа в слабо напряженной зоне может быть высверлено отверстие.

При измерении толщины элементов могут быть использованы также коррозионно-метрические скобы (рис. 8.2).

Каждый размер уточняется тремя измерениями в разных сечениях по длине элемента по защищенной поверхности.

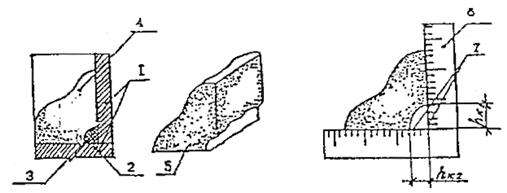

Рис. 8.1. Схема измерения сечения угловых швов с помощью снятия слепка

1 - основной металл; 2 - наплавленный металл; 3 - подрезы основного металла; 4 - пластилин; 5 - слепок сварного соединения; 6 - угловая линейка; 7- размеры катетов шва

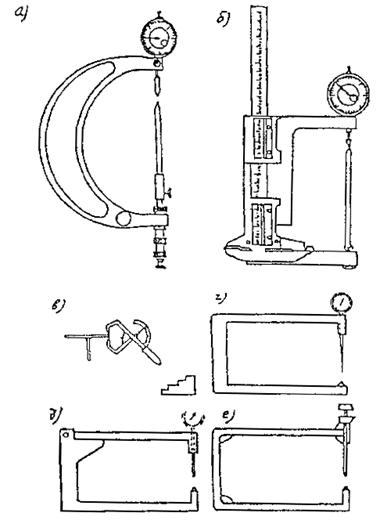

Рис. 8.2. Измерительные устройства для замера толщины элементов стальных конструкций

а - микрометр; б - штангенциркуль со стрелочным индикатором; в - механический толщиномер; г - коррозионно-метрическая скоба; д - скоба с раскрывающейся рамкой; е - раздвижная скоба

8.1.6. Признаками наличия трещин могут быть подтеки ржавчины, выходящие на поверхность металла, и шелушение краски.

Для уточнения наличия трещин можно хорошо заточенным зубилом снимать небольшую стружку вдоль предполагаемой трещины, раздвоение которой говорит о наличии трещин.

Для выявления трещин можно пользоваться керосином. Для этого очищенная поверхность смачивается керосином, который проявляет очертание трещины.

8.1.7. Основными дефектами и повреждениями стальных конструкций, которые выявляются при визуальных натурных обследованиях, являются:

в элементах конструкций - прогибы отдельных элементов и всей конструкции, винтообразность элементов, выпучивания, местные прогибы, погнутость узловых фасонок, коррозия основного металла и металла соединений, трещины;

в сварных швах - дефекты формы шва (неполномерность, резкие переходы от основного металла к наплавленному, наплывы, неравномерная ширина шва, кратеры, перерывы) и дефекты структуры шва (трещины в швах или околошовной зоне, подрезы основного металла, непровары по кромкам и по сечению шва, шлаковые или газовые включения или поры);

в заклепочных соединениях - зарубки, смещение с оси стержней и маломерность головок, избыток иди недостаток по высоте потайных заклепок, косая заклепка, трещиноватость или рябина заклепки, зарубки металла отжимкой, неплотные заполнения отверстий телом заклепки, овальность отверстий, смещение осей заклепок от проектного положения;

дрожание и подвижность заклепок, отрыв головок, отсутствие заклепок, неплотное соединение пакета.

8.1.8. Помимо указанного в конструкциях из алюминиевых сплавов выявляются места их контакта с коррозиеактивным материалом.

8.1.9. Оценка категории технического состояния стальных конструкций по внешним признакам приводится в табл. II-3, прил. II.

8.1.10. При обследовании отдельных видов стальных конструкций необходимо учитывать их особенности и условия эксплуатации.

а) Стальные покрытия

Основной особенностью конструкций покрытий является наличие тонкостенных и гибких стержней, имеющих сложную конфигурацию сечения. Конструкции покрытий имеют довольно четкую расчетную схему, дающую близкое соответствие теоретических расчетных и действительных усилий в элементах; вследствие этого конструкции покрытия имеют мало скрытых и неучтенных резервов несущей способности, и поэтому они очень чувствительны к общим и местным перегрузкам в период эксплуатации. Наиболее чувствительны к перегрузкам прогоны кровли, получающие остаточные прогибы и теряющие прямолинейность. Чувствительны к общим и местным нагрузкам сжатые стержни решетки в средней части ферм, имеющие большую длину и гибкость, могущие потерять устойчивость.

Современные тенденции применения в конструкциях покрытий тонкостенных элементов толщиной 3-6 мм увеличивают опасность поражений их коррозией и требуют повышенного внимания к мероприятиям по антикоррозионной защите.

8.1.11. При обследовании конструкций покрытий следует особое внимание обращать на:

трещины в стыковых накладках и узловых фасонках поясов стропильных и подстропильных ферм, особенно растянутых элементов;

криволинейность поясов и решетки ферм, особенно сжатых элементов, остаточные прогибы ферм;

состояние узлов ферм, особенно опорных. Особенно тщательно должны проверяться на предмет выявления трещин фасонки узлов, к которым примыкают стержни с большими растягивающими усилиями.

Необходимо также выявлять наличие лишних монтажных швов, которые могут изменить статическую схему конструкции.

8.1.12. При опирании ферм через строганый торец следует проверить:

плотность контакта опорного ребра со столиком по всей его ширине визуально;

состояние монтажных стыков, особенно в растянутых элементах, наличие и качество сварных швов в них;

наличие соединительных прокладок в стержнях из спаренных уголков или швеллеров;

наличие эксцентриситетов в передаче нагрузки на узлы ферм (смещение прогонов или плит с осей узлов, подвеска грузов вне узлов);

отклонение плоскости ферм от вертикали с помощью отвеса;

наличие непредусмотренных проектом нагрузок или следов от них;

состояние узлов примыканий связей к фермам, особенно при болтовом соединении, наличие поперечных сварных швов на растянутых элементах ферм в месте крепления фасонок связей;

качество крепления элементов кровли или прогонов к верхним поясам ферм. При невозможности увидеть соответствующие сварные швы их наличие определяется с помощью зеркала или на ощупь;

наличие в прогонах искривлений, закручиваний, тяжей;

соответствие связей покрытий проекту, общие искривления и вырезы в них;

смещение фонарей с осей ферм, искривление их элементов, состояние болтовых соединений.

б) Колонны и связи по колоннам

8.1.13. Особенность конструкции колонн заключается в том, что их расчет производится на суммарное воздействие большого числа нагрузок, особенно при наличии мостовых кранов, вероятность одновременного воздействия которых весьма мала. Поэтому фактические усилия в колоннах при нормальной эксплуатации значительно меньше расчетных.

Сравнительно мощные сечения колонн при невысоких рабочих напряжениях обладают большими запасами несущей способности, а также лучше сопротивляются механическим воздействиям и имеют большую стойкость коррозии.

8.1.14. При обследованиях колонн и связей по колоннам необходимо уделить особое внимание:

общей геометрической форме колонн и соответствию их проектному положению;

местным прогибам, вмятинам и повреждениям поясов и элементов решетки, преимущественно в нижней части колонн, механическим повреждениям в местах технологических проездов и на участках складирования материалов;

монтажным стыкам колонн, качеству сварных швов в них;

искривлениям ветвей связей и элементов соединительной решетки;

состоянию узлов примыкания связей к колоннам, разрывам или искривлениям фасонок или разрушениям по сварным швам;

состоянию анкерных закреплений колонн в фундаментах;

состоянию узлов опирания подкрановых балок на консоли колонн;

трещинам в основном металле или сварных соединениях и в местах крепления подкрановых балок и тормозных конструкций к колоннам;

состоянию решеток сквозных колонн и ребер жесткости сплошных колонну;

поврежденным коррозией элементам;

местам непосредственного воздействия высоких температур в горячих цехах;

на неравномерные осадки и повороты колонн, вызывающие повреждение закрепленных на них ограждающих конструкций, искривления элементов конструкций покрытий и повреждение опорных узлов.

в) Подкрановые конструкции

8.1.15. Подкрановые конструкции промышленного здания включают подкрановые балки, тормозные балки или фермы, узлы креплений балок и тормозных ферм к колоннам, крановый рельс с креплениями и упоры. Ниже рассматриваются наиболее существенные особенности работы подкрановых конструкций, способствующих появлению повреждений.

8.1.16. Нагрузка на подкрановые конструкции является подвижной, работа их происходит с переменным или знакопеременным многократно повторяемым циклом напряжений, вызывающим усталость металла.

Сосредоточенная нагрузка прикладывается последовательно по всей длине балки, что требует повышенной надежности элементов верхнего пояса. Давления колес крана передаются на подкрановые балки неравномерно. Вертикальные нагрузки от колес крана передаются на балки с эксцентриситетом, и вместе с боковыми силами создают значительный по величине крутящий момент, приложенный к верхнему поясу подкрановых балок, не учитываемый расчетом.

Боковые силы от мостовых кранов существенным образом зависят от состояния подкрановых путей и часто бывают больше расчетных.

Жесткость креплений подкрановых и тормозных балок к колоннам, наличие в местах сопряжении разрезных балок сплошного кранового рельса и соединительных накладок между балками создают частичную неразрезность подкрановых конструкций, также не учитываемую расчетом. Неразрезность подкрановой конструкции приводит к появлению в ней знакопеременного цикла напряжений, что способствует проявлению усталостных явлений. Особенно значительно влияние этого фактора на состояние креплений подкрановых балок и тормозных конструкций к колонне.

Кроме того, остаточные напряжения от сварки, неточности изготовления и монтажа конструкций, перекосы подкрановых путей и колес крана в плане еще более усложняют действительную работу подкрановых конструкций.

8.1.17. Опыт эксплуатации и натурные обследования показывают, что уже после 4-6 лет эксплуатации в подкрановых конструкциях появляются первые повреждения: расстраиваются крепления подкрановых и тормозных балок к колоннам, а также соединения их между собой, появляются усталостные трещины в сварных швах и стенке около верхнего пояса балок; в клепаных балках ослабляются заклепки верхнего пояса и появляются трещины в уголках.

8.1.18. Основные повреждения подкрановых конструкций:

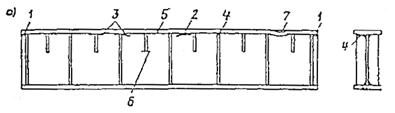

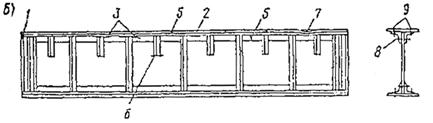

В сварных подкрановых балках часто появляются продольные трещины 1 в верхнем поясном шве или в околошовной зоне у торца балки. Характерный вид таких трещин показан на рис. 8.3.

Рис. 8.3. Характер повреждения сварной (а) и клепаной (б) сплошностенчаных подкрановых балок

При прогибе балки происходит поворот ее опорного сечения вокруг края фактической опоры (по грани колонны), вследствие чего верх торца балки несколько приподнимается. При переходе катка крана с одной балки на другую увеличивается динамический эффект нагрузки. Конец сварного шва у торца балки является концентратором напряжений. Совокупность вышеуказанных факторов и является причиной возникновения трещин у торцов балки. Такие же повреждения часто появляются между ребрами жесткости 2. Они начинаются в сварном шве или околошовной зоне и, развиваясь с течением времени, достигают длины 1-3 м, и часто распространяются на стенку.

Местный крутящий момент, от внецентренного приложения вертикальных давлений вызывает растягивающие напряжения на одной из сторон стенки балки и способствует усталостному ее разрушению. Довольно часто продольные трещины в стенке у верхнего пояса сварных балок появляются около ребер жесткости 3, чему способствуют концентрация напряжений у ребер, а также остаточные сварочные напряжения.

Во многих случаях в сварных балках появляются трещины 4 на конце ребер жесткости по сварному шву или по металлу ребра вблизи шва, прикрепляющего ребро к верхнему поясу. Иногда эти трещины распространяются с ребра на металл стенки балок. Основной причиной появления трещин типа 4 являются воздействия в верхнем поясе местных крутящих моментов, возникающих от вышеуказанных причин.

Поперечные трещины в верхних поясных листах 5 возникают у отверстий, в листах верхнего пояса, служащих для креплений рельсов, и постепенно распространяются к краю пояса балки. Часто трещины в стенке балки появляются у концов коротких ребер жесткости 6, такие трещины возникают преимущественно в высоких балках с относительно гибкой стенкой при пролетах 12 м и более.

Местные прогибы верхних поясов ферм 7 являются следствием нарушения правил эксплуатации при использовании балок для зачаливания блоков и тросов при подъеме и перемещении оборудования.

8.1.19. При обследовании подкрановых конструкций проверяются:

состояние верхнего пояса шва и околошовной зоны, в первую очередь на предмет выявления трещин. Появление трещин разных направлений возможно в верхней части стенки, а также под коротким ребром жесткости. Желательно осмотр этих участков проводить с обеих сторон балки. Тщательный осмотр этих мест производится по всей длине подкрановых балок;

выполнение требований к качеству и расположению заводских стыков швов поясов и стенок балок, швов приварки ребер жесткости. В неразрезных балках особое внимание уделяется швам в монтажных стыках;

местные прогибы и искривления элементов, наличие грибовидных поясов, погнутости их между ребрами жесткости;

состояние соединения тормозных конструкций с верхним поясом балок. Необходимо проверить наличие швов сверху и снизу листа, продольных трещин в листе или по шву;

узлы примыкания тормозных конструкций к колоннам (наличие разрушенных швов или болтовых соединений);

узлы соединения балок между собой на опорах, а также с колоннами. Конструктивные решения этих узлов разнообразны, что определяет разнообразие видов их повреждений;

состояние нижних опорных узлов подкрановых балок, анкерных болтов, прокладок. Особое внимание следует уделять этим узлам в неразрезных балках, в которых передаются отрывающие реакции;

в узлах с передачей усилий через строганые торцы - плотность сопряжения опорных ребер с плитой колонны, зазоры и перекосы;

вертикальность подкрановых балок и взаимное их расположение на опорах;

состояние крепления рельса к подкрановым балкам, ослабление и разрушение крючьев и болтов, прижимных планок и т.п.;

состояние рельсов и подкрановых балок, прямолинейность рельсовых путей;

состояние ограниченных упоров кранов.

8.1.20. В клепаных подкрановых балках также встречаются повреждения отмеченных выше типов (1-7). Они аналогичны повреждениям сварных балок и вызываются теми же причинами. Однако отсутствие остаточных напряжений от сварки, большая податливость заклепочных соединений и утолщение верхней части стенки балки полками поясных уголков облегчают условия работы клепаных балок, поэтому повреждения в них появляются позже, чем в сварных балках.

Массовым повреждением клепаных подкрановых балок является ослабление и повреждение заклепок верхних поясов.

Горизонтальные заклепки крепления поясных уголков к стенке 8 повреждаются вследствие кручения верхнего пояса, вызванного внецентренным приложением нагрузки.

Вертикальные заклепки крепления верхнего поясного листа к уголкам 9 повреждаются вследствие возникновения напряжения от общего изгиба балки при внецентренно приложенной нагрузке.

8.1.21. Наиболее характерными повреждениями крановых рельсов являются: износ верхних и боковых граней головки, повреждения рельсов в местах стыков и трещины в швах.

Повреждение крановых упоров заключается в ослаблении их креплений, остаточных деформациях, а при сильных ударах и в разрушении.

Повреждения подкрановых конструкций общей поверхностной коррозией, как правило, незначительны благодаря мощности сечений и слабому воздействию агрессивной производственной среды.

8.1.22. Количественная характеристика отдельных видов повреждений и времени их возникновения позволяет дать общую оценку надежности подкрановых конструкций, выявить наиболее слабые места и разработать мероприятия по восстановлению их эксплуатационных качеств.

г) Прочие конструкции

8.1.23. Кроме основных несущих конструкций, образующих каркас зданий, в производственных зданиях имеется большое количество различных конструкций: рабочие площадки, пути для подвесного транспорта и др.

Опасные повреждения в элементах конструкций рабочих площадок возникают в результате воздействия динамических подвижных нагрузок, а также высоких температур в горячих цехах.

8.1.24. Повреждения конструкций рабочих площадок являются аналогичными для балочных конструкций. При обследовании рабочих площадок внимание следует обратить на ослабление сечений балок и настила различными вырезами для выпуска технологических коммуникаций, а также на состояние узлов сопряжения второстепенных и главных балок с колоннами, монтажных стыков между собой, вставок между балками; состояние стоек и связей по ним.

8.1.25. При обследовании конструкций подвесного транспорта следует обратить внимание на ослабление креплений ездовых балок на опорах, изменение геометрического положения путей, происходящих от неравномерной осадки несущих конструкций и приводящих к накоплению остаточных деформаций.

Обследование узловых соединений, сварных швов, состояния заклепок, материалов стальных конструкций, покрытий, колонн, подкрановых и прочих конструкций производится по методике, изложенной в п. 8.4 настоящего Пособия.

Характерные дефекты изготовления, монтажа и эксплуатации стальных конструкций технологических эстакад и конвейерных галерей

Основная деятельность ОАО «НОРЭ» – это проведение экспертизы промышленной безопасности на опасных производственных объектах, в том числе экспертизы промышленной безопасности зданий и сооружений на опасных производственных объектах.

Стальные конструкции наряду с железобетонными являются одними из самых распространенных видов строительных конструкций. В последнее время широкое распространение получило использование стальных конструкций при строительстве технологических эстакад и конвейерных галерей.

В данной статье мы остановимся на дефектах и повреждениях, выявленных специалистами нашей организации при проведении экспертизы промышленной безопасности и наиболее часто встречающихся при изготовлении, монтаже и эксплуатации строительных конструкций технологических эстакад и конвейерных галерей.

Дефекты устройства и эксплуатации фундаментов

Рис. 1. Фундаментные болты деформированы вследствие ошибок при разбивке стоек и установке фундаментных болтов

(на фундаментных болтах не затянуты гайки и отсутствуют контргайки;

не выполнена подливка под пятку стойки; отсутствует требуемый зазор между стыкуемыми элементами)

При устройстве монолитных железобетонных фундаментов чаще всего встречаются следующие дефекты (рис. 1–3):

- снижение прочности бетона по сравнению с проектной;

- несоответствие арматуры по диаметру, количеству и классам стали проектному решению;

- несоблюдение требований к толщине защитного слоя, смещение арматуры из проектного положения;

- неточная установка фундаментных болтов в тело фундамента;

- уменьшение проектных размеров фундаментов;

- смещение фундаментов в плане.

Снижение прочности монолитных фундаментов чаще всего происходит при их промораживании при отрицательных температурах и отсутствии ухода за бетоном в летнее время.

Рис. 2. Недостаточная длина фундаментных болтов, гайки не докручены на болты, установка контргаек невозможна

Уменьшение количества и прочности арматуры (класс стали, диаметр) снижает прочность плитной части на изгиб, а подколонной части – на сжатие.

Уменьшение толщины защитного слоя бетона приводит к коррозии арматуры и укорачивает срок службы фундаментов.

Уменьшение размеров подошвы фундаментов увеличивает давление на грунт и осадку фундаментов.

Рис. 3. Отсутствие гайки и контргайки

на фундаментном болте. База стойки опоры засыпана грунтом

и продуктом, пластовая и язвенная коррозия

на стойке опоры, разрушение антикоррозионной защиты опоры галереи

Неточная установка фундаментных болтов в тело фундамента приводит к деформации фундаментных болтов при монтаже металлических колонн и (или) невозможности монтажа металлических колонн при недостаточной длине фундаментных болтов.

Смещение фундаментов в плане делает невозможным нормальный монтаж надземной части эстакад и галерей.

Колонны в этом случае получают наклон, а пролетные строения (фермы, балки) – недостаточное опирание.

К повреждениям в фундаментах, возникающих при эксплуатации эстакад и галерей, относятся в основном разрушения фундаментов и антикоррозионной защиты наружных поверхностей фундаментов, происходящие в результате технологических и климатических воздействий (рис. 4).

Рис. 4. Разрушение бетона оголовка фундамента под стальную колонну эстакады.

Сквозная коррозия

в траверсе базы колонны

Дефекты изготовления, монтажа и эксплуатации стальных конструкций эстакад и галерей

Основными ошибками при изготовлении стальных конструкций эстакад и галерей, приводящими к образованию в них дефектов, являются:

- замена материалов при изготовлении элементов конструкций (замена марки стали, типа электродов, уменьшение площади сечений элементов);

- несоответствие размеров конструкции в целом и ее отдельных элементов проекту;

- смещение осей элементов от проектных геометрических центров узлов сопряжений нескольких элементов;

- отсутствие требуемых или наличие сверхнормативных зазоров между стыкуемыми элементами;

- отсутствие отдельных элементов в конструкциях;

- непрямолинейность примененных элементов (искривления, погнутости);

- уменьшение длины и катета сварных швов;

- подрезы металла несущих элементов при сварке;

- покрытие металла грунтовкой без очистки от ржавчины и загрязнений;

- отправка стальных изделий на строительную площадку без огрунтовки.

Стали различаются по многим признакам в зависимости от их изготовления, обработки и использования, и, если замена стального проката произведена без учета реальных условий изготовления и эксплуатации конструкций (например, в условиях воздействия низких отрицательных температур или динамического воздействия), то имеется риск разрушения элементов конструкций.

При замене прокатных профилей, предусмотренных проектом, могут быть нарушены проектные требования к значениям площади, момента сопротивления, момента инерции поперечного сечения, радиуса инерции и к марке стали. Стальной элемент и конструкция в целом в этом случае могут получить недостаточную несущую способность, повышенную деформируемость.

Изменение марки электрода приводит к нерасчетной работе сварного шва. При этом изменяется прочность самого сварного шва, а также контактной (околошовной) зоны основного металла и сварного шва.

Низкое качество стали и сварки элементов могут вызвать появление местных (в области сварного шва) и общих разрушений стальных конструкций.

Изменение проектных размеров конструкции ведет к изменению всей расчетной схемы и работы конструкции: изменяются расстояния между узлами, а заготовки элементов оказываются короче или длиннее необходимых.

В связи с этим могут стать недостаточными размеры фасонок, длина сварных швов соединений, уменьшенными или недопустимо увеличенными зазоры между стыкуемыми элементами. Если элементы фермы в сварных узлах приближаются друг к другу больше, чем это предусмотрено нормами, то из-за теплового воздействия сварки в фасонках возникает нерасчетное напряженное состояние вплоть до образования трещин. При слишком больших расстояниях между элементами фермы в сварном узле возможна потеря устойчивости фасонки у сжатого элемента.

Смещение осей элементов от центров узлов конструкции приводит к появлению дополнительных усилий в элементах и изгибающих моментов в узлах.

Отсутствие отдельных элементов в конструкциях приводит к появлению дополнительных усилий в конструкции и снижает прочность элементов.

Распространенным дефектом изготовления ферм с элементами из парных уголков является пропуск соединительных прокладок. При отсутствии прокладок или установке только одной каждый уголок работает раздельно, что при сжатии может привести к преждевременной потере устойчивости.

Установка в конструкциях погнутых элементов резко снижает прочность как самого элемента, так и конструкции в целом.

Неполномерные швы с уменьшенной по сравнению с проектом высотой катетов снижают несущую способность узлов. Подрезы, кратеры, неравномерная высота шва повышают концентрацию напряжений и особенно опасны при эксплуатации ферм при отрицательной температуре и при наличии динамических и вибрационных воздействий (например, у конвейеров и транспортеров).

Подрезы металла при сварке образуют концентраторы напряжений, что снижает несущую способность стальных конструкций.

Огрунтовка стальных конструкций без очистки от ржавчины и загрязнений может привести к ее отслаиванию вследствие недостаточной адгезии к металлу конструкций.

Стальное изделие, отправленное на строительство объекта без огрунтовки, будет ржаветь, а очистка его от ржавчины на строительной площадке порой трудно осуществима.

Дефекты в стальных конструкциях в виде местных и общих деформаций появляются в результате неправильной строповки и складирования.

К распространенным ошибкам при монтаже стальных конструкций эстакад и галерей, приводящих к образованию в них дефектов, можно отнести:

- неточную подгонку и неправильное соединение элементов в монтажных узлах;

- смещение конструкций с проектных отметок и осей;

- отклонения от вертикального (проектного) положения;

- повреждения элементов конструкций при монтаже.

- недостаточное стягивание сопрягаемых элементов при болтовых соединениях;

- слабая затяжка анкерных болтов, а также частичное отсутствие гаек на фундаментных болтах и повсеместное отсутствие контргаек при монтаже колонн;

- разрушение антикоррозионных защитных покрытий и коррозионные повреждения конструкций.

Неточная подгонка и неправильное соединение элементов в монтажных стыках выражаются в неполной постановке всех соединительных элементов, в недостаточных размерах (по длине и сечению) монтажных швов, в несовпадении осей стыкуемых элементов и других отступлениях от проекта. Неправильно выполненные стыки имеют недостаточную несущую способность и могут привести к аварии сооружения (рис. 5).

Рис. 5. Узел крепления горизонтальных связей к верхнему поясу фермы. Неточная подгонка элементов горизонтальной связи

Смещение конструкций с проектных осей и отклонения от вертикального (проектного) положения затрудняет или делает невозможной стыковку элементов друг с другом, вызывает появление дополнительных усилий в них. (рис. 6). Смещение опорных узлов ферм относительно колонны, не влияя на работу ферм, приводит к появлению в колоннах дополнительных моментов.

Рис. 6. Отклонение стойки эстакады от вертикальной оси

Отклонения от проектного положения колонн могут привести к повреждениям узлов сопряжения примыкающих конструкций, нарушению проектного положения пролетных строений и тем затрудняют нормальную эксплуатацию сооружения, а также изменяют расчетную схему колонн, вызывают дополнительные моменты вследствие эксцентричного приложения нагрузок от трубопроводов и конвейеров и могут привести к преждевременной потере устойчивости.

Стальные конструкции могут получать повреждения при монтаже в результате неправильной строповки, когда не учитывается возможность потери устойчивости отдельных сжатых элементов и их местного изгиба.

Недостаточное стягивание сопрягаемых элементов в соединениях на болтах с контролируемым натяжением ухудшает работу болтов и снижает силы трения между элементами, что уменьшает несущую способность соединения.

Слабая затяжка анкерных болтов, а тем более отсутствие гаек на фундаментных болтах и отсутствие контргаек может привести к потере устойчивости и к разрушению сооружения.

Рис. 7. Базы ветвей колонны и нижние горизонтальные элементы всех вертикальных связей по колоннам засыпаны грунтом, что удерживает влагу и способствует коррозии металла

Значительной местной коррозии подвергаются отдельные узлы и части колонн, особенно в случае соприкосновения их с грунтом. К таким узлам относятся базы колонн и узлы крепления вертикальных связей, расположенные ниже отметки существующей земли (рис. 7). Периодическое увлажнение и воздействие агрессивных жидкостей в короткие сроки может привести к сквозному коррозионному поражению конструкций.

Повреждения при эксплуатации стальных конструкций эстакад и галерей в зависимости от воздействий, вызывающих их, бывают следующими:

- от силовых (механических) воздействий – разрывы, трещины, потеря устойчивости, искривления и местные погибы, расстройство соединений, абразивный износ и т.п.;

- от температурных воздействий – коробление и разрушение элементов при высоких температурах, хрупкие трещины при отрицательных температурах, повреждения защитных покрытий при нагреве;

- от химических (электрохимических) воздействий – коррозия металла и разрушение защитных покрытий.

Наибольшее число повреждений стальных конструкций эстакад и галерей связано с нарушением правил технической эксплуатации. По виду дефекты и повреждения стальных конструкций могут быть разделены на следующие группы:

- ослабление поперечного сечения или отсутствие элемента;

- деформации отдельных элементов или конструкций в целом в виде погнутостей, прогибов, искривлений и т.п.;

- перегрузка и непроектное приложение нагрузок на элементы конструкций в процессе эксплуатации;

- разрушение антикоррозионных защитных покрытий и коррозионные повреждения металла и соединений.

Ослабление поперечного сечения (рис. 8) или отсутствие элемента происходит вследствие нарушений правил эксплуатации (проявляется в виде вырезов в колоннах, связях, элементах ферм).

Рис. 9. Раскос фермы

деформирован из плоскости фермы до 50 мм. Разрушение антикоррозионной защиты элементов фермы

Массовый характер носят повреждения горизонтальных связей по верхним и нижним поясам ферм. К наиболее характерным повреждениям связей относятся искривления и местные погибы (рис. 9), удаление связей для пропуска коммуникаций, разрушение связей, расстройство узлов крепления.

Основными видами повреждений ферм, возникающих при эксплуатации, являются искривления и местные погибы элементов. Как и при изготовлении чаще повреждаются средние гибкие элементы решетки. Большинство искривлений направлено из плоскости ферм.

Среди причин, вызывающих искривления и местные погибы элементов при эксплуатации, следует выделить следующие: начальные искривления и местные погибы, возникающие при изготовлении и монтаже; нарушение правил технической эксплуатации (удары транспортируемых грузов о конструкции, использование конструкций для подвески блоков и опирания домкратов для подъема и перемещения грузов при ремонтах без соответствующего расчета и необходимого усиления); перегрузка ферм.

Перегрузка ферм галерей возникает при увеличении собственной массы перекрытия или покрытия (применение более тяжелых, чем принято в проекте плит покрытия, увеличение толщины и утяжеление утеплителя и стяжки, наложение дополнительных слоев гидроизоляционного ковра и т.п.), подвеске дополнительных, не предусмотренных проектом коммуникаций и оборудования, больших снегоотложений, превышающих расчетное значение снеговых нагрузок и образование снеговых мешков. При увеличении нагрузок сжатые элементы, особенно, если они имели начальные искривления или погибы, теряют устойчивость, что может привести к обрушению ферм. В растянутых элементах при увеличении нагрузки могут развиться пластические деформации, в результате увеличивается прогиб фермы и перераспределяются усилия в элементах.

Повреждения от химических (электрохимических) воздействий проявляются в разрушении защитных покрытий, в различных видах коррозии стали и являются одним из существенных факторов изнашивания и снижения долговечности стальных конструкций (рис. 10, 11).

Рис. 10. Сквозная коррозия в нижнем поясе фермы

и горизонтальной связи по нижнему поясу ферм. Отсутствие антикоррозионной защиты элементов ферм

Для стальных конструкций эстакад и галерей наиболее характерна атмосферная коррозия (электрохимическая). При наличии в среде агрессивных примесей возможна комбинированная коррозия: электрохимическая и частично химическая. Общая поверхностная коррозия приводит к уменьшению площади поперечного сечения элемента. Возникающее вследствие этого перенапряжение может привести к преждевременному разрушению элементов.

Рис. 11. Сквозная коррозия в траверсе по верхнему поясу ферм. Отсутствие антикоррозионной защиты элементов эстакады

Общей целью обследования состояния строительных конструкций технологических эстакад и конвейерных галерей является выявление дефектов и повреждений, приводящих к снижению несущей способности конструкций, определение фактического состояния (работоспособности) конструкций и разработка мероприятий по обеспечению нормальной (безопасной) эксплуатации данных сооружений.

Дефекты стальных конструкций

Дефекты и повреждения стальных конструкций могут стать причиной аварий и материальными потерями. Выявление подобных нарушений на ранней стадии развития патологического процесса, позволяет избежать многих неприятностей. Важно уметь правильно определять наличие повреждений стальных изделий. Для этой цели могут применяться эффективные методы инструментального и визуального контроля.

Что относится к стальным конструкциям

Сооружения из металла называются металлоконструкциями. Изделия этого типа, изготовленные исключительно из стали, относятся к категории стальных конструкций. Они имеют:

- высокие прочностные характеристики;

- длительный срок службы;

- устойчивость к неблагоприятным факторам;

- возможность монтажа при минимальных временных издержках.

Классификация дефектов и повреждений стальных конструкций

При повреждениях стальных конструкций возможно полное разрушение объектов из стали даже при стандартных условиях эксплуатации.

- По времени появления. Повреждения стальных конструкций могут возникать на стадии проектирования, изготовления, при транспортировке, при неправильном монтаже и в процессе эксплуатации.

- По причине возникновения. Причинами появления повреждений могут стать механические, температурные, химические и другие воздействия на конструкцию.

- По конструктивным признакам. Такие особенности, как качество стали и соединительных элементов, не соответствие размеров и формы, заложенные в проекте, имеют большое значение в поддержании стальных конструкций в рабочем состоянии.

Способы выявления дефектов также могут быть различными. Возможность использования той или иной методики зависит от вида объекта и физической возможности применения специального оборудования.

Виды дефектов и повреждений

Наиболее характерными проявлениями дефектов стальных сооружений являются:

- Трещины – могут появляться при чрезмерных механических нагрузках, воздействии коррозии и частых замораживаний и оттаиваний материала. На силовых элементах конструкции трещины могут возникать по причине усталости металла. В этом случае повреждения могут появляться как по всей поверхности материала, так и в особенно подверженных разрушению местах (сварных соединениях, заклепочных и резьбовых соединениях).

- Искривления и погнутости – возникают при механических нагрузках в результате воздействия внешней силы или неправильного расчета устойчивости конструкции на стадии проектирования сооружений.

- Коррозия – разрушение металлоконструкций в результате окисления материала – это естественный процесс, которому подвержены многие марки стали. Чтобы предотвратить разрушение сооружений по этой причине, применяются нержавеющие виды стали, а также антикоррозийная защита материала. Различают точечные явления, которые представляют собой небольшие язвы, а также общее равномерное ржавление по всей поверхности.

Повреждения стальных конструкций могут быть также дифференцированы по типу воздействия. Различают следующие категории:

- повреждения от внешних силовых воздействий;

- изменения, появившиеся в результате воздействия механических нагрузок;

- электрохимическое и физико-химическое воздействие.

Некачественная сборка стальных конструкций также является одной из причин преждевременного выхода из строя металлических объектов. Дефекты сварных швов конструкций, применение заклепок, которые не рассчитаны на определенную нагрузку, а также завинчивание резьбовых соединением с недостаточным усилием, могут являться причиной полного разрушения сооружений.

Оценка влияния дефектов на работоспособность стальных конструкций

Если дефект стальной конструкции будет вовремя обнаружен, то своевременные реставрационные работы позволят, во многих случаях, сохранить возможность дальнейшего использования объектов. Прежде всего, при выявлении повреждений следует учитывать следующие особенности использования сооружений из стали:

- условия эксплуатации;

- срок службы;

- наличие агрессивной среды;

- возможность приложения к объекту постоянных и временных нагрузок.

При обследовании стальных конструкций большое внимание уделяется следующим элементам:

- колоннам;

- стропильным и подстропильным фермам;

- вертикальным и горизонтальным связям;

- балкам.

Контроль качества сварных соединений должен быть в полной мере осуществлен на следующих элементах:

- В местах воздействия наибольших динамических нагрузок.

- На крайних участках угловых швов.

- В местах пересечения сварных швов.

На сварных швах стальных конструкций должны отсутствовать трещины, коррозионные участки, отслоение краски, а также некачественное окончание шва и поджог металла вдоль линии соприкосновения соединяемых элементов.

Одними из самых опасных дефектов при соединении металлов сваркой, являются глубокие непровары узкой формы. В таких местах появляются значительные напряжения, которые часто становятся причиной разрушения стальных конструкций.

Форма дефектов имеет большое значение при определении степени повреждения элементов. Вытянутые трещины, имеющие острые очертания, также представляют угрозу целостности конструкций из стали.

Методы обследования

Большая часть повреждений сварных швов обнаруживается при визуальном контроле. Чтобы определить внутренние повреждения материала могут применяться следующие методы:

- рентгеновские лучи;

- ультразвуковые волны;

- магнитные поля.

Также успешно используются с целью определения некачественно проваренных швов метод засверливания с последующим травлением металла.

Проверка заклепочных и болтовых соединений также позволяет своевременно выявить дефекты в стальных конструкциях. Наиболее эффективным способом выявления подобных нарушений является простукивание тяжелым молотком с обратной стороны пальца. Таким образом осуществляется проверка заклепочных соединений. Резьбовые соединения проверяются визуально по отклонению болтов от перпендикулярного положения по отношению к плоскости отверстия. Болты и гайки могут также подвергаться коррозии. При наличии глубоких поражений ржавчиной элементы этого типа подлежат замене.

Если на стальные конструкции отсутствует сертификат, то может появиться необходимость в проведении экспертизы, позволяющей оценить качество металла. Работа по установлению соответствия стальных сооружений заявленным параметрам прочности, осуществляется по действующим стандартам СНиП. Дополнительные проверки проводятся при обнаружении в металле трещин или иных повреждений металлических элементов.

При проведении испытаний образцы металлических конструкций подвергаются механическому воздействию с целью выявления предела текучести, временного сопротивления и относительного удлинения. Проводятся также работы, направленные на определение ударной вязкости и химического состава стали.

Заключение

Своевременное проведение работ по выявлению дефектов стальных конструкций позволит избежать человеческих жертв и значительных финансовых потерь. Правильно выполнить дефектоскопию может только опытный специалист, который применяет оборудование, позволяющее без разрушения металла определить техническое состояние сооружений.

Дефекты и повреждения металлоконструкций

Делят подобные изделия на две большие группы, а именно на несущие и облегченные металлические конструкции, производство и сборка которых регламентируется ГОСТами и СНиПами.

Продукция

Проблемы с МК обычно возникают в силу несоблюдения правил и норм проектирования, изготовления или же монтажа, в результате чего проявляются отклонения от заданных геометрических, качественных или эксплуатационных характеристик. Однако подобное возможно и в процессе эксплуатации. Такие дефекты развиваются постепенно, а на интенсивность процесса влияет как изначальное состояние изделия, так и внешние факторы.

Определить и оценить дефекты металлических конструкций можно путем проведения экспертизы, которая осуществляется компетентными органами согласно регламенту СП13-102-2003.

Виды повреждений

Дефекты МК принято делить на несколько больших групп, которые определяют повреждения следующим образом.

- Отсутствие части поперечного сечения в силу коррозии или абразивного износа.

- Прогиб изделия по длине.

- Трещины в сварных швах или теле элементов конструкции.

- Некачественные соединительные элементы или швы.

- Вмятина или искривление локального типа.

- Смещение секции или всей конструкции.

- Ослабление или отсутствие крепежа.

- Зазоры в местах соединения деталей.

- Износ или дефект защитного слоя.

- Коррозия металла или протекторного покрытия.

Разновидности дефектов

По причине или же характеру повреждения металлических строительных конструкций делят на несколько категорий.

- Конструктивные – дефекты, возникающие на стадии изготовления элементов конструкции в силу несоблюдения технологии производства или ошибок проектирования.

- Производственно-строительные – несовершенства конструкции, связанные с непрофессиональным монтажом элементов или использованием антикоррозионных составов плохого качества.

- Эксплуатационные – повреждения, возникающие в силу ряда факторов, к которым относятся изменения условий и среды эксплуатации, приложение повышенных нагрузок, не предусмотренных проектом, несвоевременное проведение антикоррозионных мероприятий.

Помимо прочего, дефекты в металлоконструкциях могут зависеть от типа воздействия, которое сможет быть:

- механическим (иначе, силовым);

- температурным;

- химическим;

- электрохимическим.

В большинстве случаев устранение дефектом металлоконструкций осуществляется путем повышения площади сечения их конструктивных элементов. Более радикальным решением является полная замена конструкции на аналог улучшенной схемы и характеристик.

Желая заказать высококачественные металлоконструкции типового или индивидуального проекта, или же устранить дефекты в имеющихся металлоизделиях, обращайтесь в компанию RT-Stal. Всю необходимую информацию, включая контактные данные, вы найдете на нашем официальном сайте.

Читайте также: