Дефекты при обработке металлов

Обновлено: 12.05.2024

Усадочная раковина – представляет собой полость, образовавшуюся вследствие уменьшения объема жидкого металла при его затвердевании (рисунок 2).

Внутренняя поверхность усадочной раковины неровная, с мелкими выступами и впадинами. В открытой раковине поверхность покрыта пленкой оксидов, вследствие контакта металла с воздухом.

В усадочной раковине скапливаются неметаллические включения, всплывающие из жидкого металла на его поверхность.

Причина образования усадочной раковины - уменьшение объема металла при затвердевании.

Рисунок 2 – Усадочная раковина

Пузыри (рисунок 3) в литом металле представляют собой полости (округлые, овальные или продолговатые), образовавшиеся в результате выделения газов при кристаллизации.

Рисунок 3 – Схема расположения подкорковых пузырей в непрерывном слитке:

а – листовой слиток; б – сортовой слиток

Корочки (рисунок 4) представляют собой участки металла, загрязненные неметаллическими включениями располагаются в объеме слитков или у поверхности. Могут быть темными или светлыми.

Рисунок 4 – Корочки в образце ступенчатой обработки

Темная корочка - дефект макроструктуры, представляющий собой участки различной формы, характеризующиеся плохой полируемостью и повышенной травимостью из- за наличия неметаллических включений и повышенного содержания примесей (серы, фосфора).

Светлая корочка - дефект макроструктуры нижней части слитка; имеет вид светлых полос, сопровождающихся неметаллическими включениями.

Формирование светлых корочек связано с перерывами в разливке (металл успевает окислиться и загустеть, а следующие порции жидкого металла проталкивают его в тело слитка) и с медленной разливкой металла, имеющего низкую температуру.

Завороты корки (рисунок 5) - дефект представляет собой завернувшиеся корки металла, окислившиеся заливины и брызги, расположенные у поверхности слитков. В деформированном металле дефект представляет собой разрывы или частичное отслоение, образовавшиеся в результате раскатки завернувшихся корок или брызг. Дефект выявляется при осмотре поверхности и может быть точно классифицирован на прутках по внешнему виду и путем микроанализа.

Рисунок 5 – Схематическое изображение заворота корки на деформированном прутке

Межкристаллитные трещины - представляют собой тонкие нарушения сплошности, образующиеся по границам кристаллов при низкой прочности этих границ. Располагаются межкристаллитные трещины и прослойки преимущественно в осевой зоне слитков, а иногда и по всему сечению слитков. Причиной образования межкристаллитных трещин является усадочные напряжения в участках металла, затвердевающего в последнюю очередь при малой прочности связи между кристаллами, которая особенно резко проявляется в присутствии на их границах неметаллической фазы.

Трещины горячие (рисунок 6) - извилистые, окисленные разрывы металла, более широкие у поверхности и сужающиеся вглубь, образовавшиеся в период кристаллизации металла вследствие действия растягивающих напряжений, превышающих прочность наружных слоев слитка.

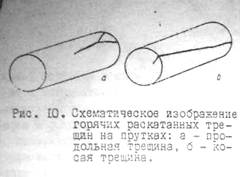

Рисунок 6 – Схематическое изображение горячих раскатанных трещин на прутках:

а - продольная трещина; б – косая трещина

Продольные раскатанные трещины (рисунок 7) - это продольные узкие разрывы металла с плотно сжатыми и редкими ступеньками.

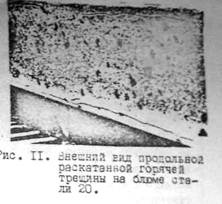

Рисунок 7 –Внешний вид продольной раскатанной горячей трещины на блоке Стали 20

Поперечные и наклонные раскатанные трещины (рисунок 8)- представляют собой грубые разрывы поперечной ориентации, часто языкообразной формы, сопровождающиеся иногда пленами. Образование трещин предопределяют многочисленные технологические факторы:

- перегрев жидкого металла;

- повышенная скорость разливки металла;

- повышенное содержание серы;

- пониженная теплопроводность металла.

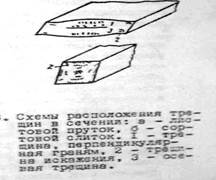

Рисунок 8 – Поперечные и наклонные раскатанные трещины: а) листовой пруток; б) сортовой слиток. 1 – трещина перпендикулярная граням; 2 - трещина искажения; 3 – осевая трещина

Неметаллические включения (загрязнения) – бывают двоякого рода и происхождения: включения неметаллических частиц, попавших в металл извне (шлак, графит, песок); включения частиц окислов, сульфидов, нитридов, образующихся внутри металла вследствие химического взаимодействия компонентов при расположении и заливке сплава. Они располагаются в виде цепочек или сетки преимущественно по границам зерен. Могут служить источниками зарождения трещин.

В деформированном металле загрязнения вытягиваются вдоль направления деформации и образуют дефекты, называемые волосовинами (рисунок 9).

Рисунок 9 – Волосовины на валу

Коробление – искажение геометрии и конфигурации отливки. Обнаруживается после остывания отливки и заварки.

- неравномерное охлаждение и усадка частей отливки, вызывающее появление внутренних напряжений, которые превосходят предел текучести металла;

- малая жесткость конструкции отливки;

- неправильная укладка деталей при термической обработке и т. д.

Ужимины - длинные узкие вмятины в теле отливки. Причины возникновения:

- нарушение технологического приготовления формовочной смеси, неравномерное уплотнение формы, вызывающее неравномерное расширение слоев формы при заполнении ее металлом.

Несоответствие герметичности отливки техническим требованиям чертежа. Отливки не выдерживают испытания на герметичность. Причины возникновения:

- повышенная пористость и усадочная рыхлость, неправильно подобран тип сплава.

Токарная обработка металла

Токарная обработка металла – это одна из наиболее популярных технологий изготовления деталей на специальном оборудовании. В ее основе лежит метод удаления с заготовки лишних слоев для придания ей соответствия заданным параметрам.

Токарная обработка позволяет получить различные детали из большинства известных металлов: стали, меди, титана, бронзы и многих других. В нашей статье мы расскажем про основные принципы данной технологии, опишем оборудование и инструмент, а также разберем виды дефектов и способы их предотвращения.

Технология токарной обработки металла

Для токарной обработки металла необходимо оборудование, оснащенное такими режущими инструментами, как сверла, резцы, развертки и пр. Воздействуя на заготовку, они снимают с нее слои металла заданной толщины. Технология токарных работ предписывает выполнение как главного движения, то есть вращения детали, которая установлена на планшайбу (патрон), так и движения подачи. Режущий инструмент продолжает совершать последнее (то есть подачу) до получения изделия с заданными размерами (формой, качеством обработки поверхности).

Существует большое количество приемов, которые позволяют совместить два описанных движения (главное и подачи). Это дает возможность обрабатывать на токарных станках заготовки разной конфигурации. Кроме того, токарное оборудование позволяет выполнять такие технологические операции, как:

- нарезка разной резьбы;

- работа с отверстиями (сверление, растачивание, зенкерование, развертывание);

- разрезание заготовки;

- создание канавок разной конфигурации по поверхности детали.

Оборудование обладает большими функциональными возможностями, что позволяет выполнять различные виды токарной обработки металла, в том числе работать со следующими изделиями:

- гайками;

- валами различной конфигурации;

- втулками;

- кольцами;

- зубчатыми колесами;

- муфтами;

- шкивами.

Производство изделий на токарном оборудовании предполагает получение качественных изделий. Качество при этом подразумевает соответствие заданным формам, размерам, точности расположения и степени шероховатости всех поверхностей готовой продукции.

Рекомендуем статьи по металлообработке

Оборудование для токарной обработки металла

Токарная обработка металла должна проводиться на станках, которые можно разделить на группы в зависимости от выпускаемых ими изделий и их точности:

- Токарно-винторезное оборудование. Данная группа включает наиболее распространенную аппаратуру, с помощью которой создают конусообразные изделия, поверхности цилиндрической формы разнообразных диаметров, делают резьбу, обрабатывают цветные и черные металлы.

- Токарно-карусельное оборудование. Это станки, которые способны изготавливать детали больших диаметров, а также, аналогично предыдущим, работать с цветными и черными металлами.

- Лоботокарное оборудование. Подходит для создания цилиндрических и конических изделий. В отличие от других, на таких станках заготовка устанавливается горизонтально.

- Токарно-револьверное оборудование. Применяется в случае работы с калиброванным прудком.

Помимо перечисленного, существует оборудование, имеющее узкую специализацию. Его лишь условно можно отнести к токарным станкам, поскольку резка заготовок на них происходит с использованием резцов.

Применение системы числового программного управления (ЧПУ) дало существенный толчок развитию станкостроения. Токарная обработка металла на станках с ЧПУ предоставила возможность снизить себестоимость получаемых изделий, возросла точность и чистота обработки материала.

ЧПУ позволяет достигнуть следующих результатов:

- рост производительности работ при использовании резцов, снабженных режущим краем из твердого сплава;

- возможность обработки изделий из цветных, черных металлов и инструментальных сталей при правильной оснастке;

- автоматизация процесса с минимальным вмешательством мастера;

- возможность включения в программу ЧПУ любых видов резания, причем с заранее заданной скоростью резания и подачи;

- повышение безопасности процесса, поскольку использование оборудования без защитного кожуха блокируется программой станка;

- увеличение точности выполнения работ благодаря проведению резки с определенной скоростью, вследствие чего снижается объем брака ответственных частей конструкций.

На станках, изготавливаемых в Китае и США, широко используется числовое программное управление. ЧПУ возможно установить только на то оборудование, точность позиционирования частей которого достаточно высока.

Режущие инструменты для токарной обработки металла

Большое количество токарных операций можно проводить на станках, оснащенных различными обрабатывающими инструментами. Самыми распространенными из них стали резцы. Следовательно, резание металлов – это токарная обработка с использованием резцов.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

В отличие от других инструментов, все виды резцов имеют режущий край. Такая форма оказывает серьезное влияние на тип проводимой обработки.

Резцы делают из металлов, прочность которых выше, чем у обрабатываемой детали. Это может быть вольфрам, тантал, титан. Кроме того, встречаются резцы из керамики или алмаза. Они применяются для высокоточных работ.

Эффективность обработки во многом зависит от ее скорости, глубины и показателя, определяющего продольную подачу детали.

Это дает возможность:

- вращения шпинделя и обработки изделия на высокой скорости;

- стойкости оборудования для рассекания;

- установки максимального объема производимой стружки.

Вид обрабатываемого металла, а также качество и типы режущего инструмента оказывают значительное воздействие на скорость, с которой происходит резка. А на частоту, с которой вращается шпиндель, влияют скорость рассекания и обточки.

Резцы, которыми снабжено токарное оборудование, могут быть чистовыми и черновыми.

Площади слоев, снимаемых инструментом, зависят от их размеров. Существует разделение резцов по направлению их движения: левые и правые.

Кроме того, резцы делятся по своей форме и месту лезвия на:

- прямые;

- отогнутые;

- оттянутые – ширина крепления больше самого резца.

Также существует деление режущих инструментов по их назначению. Они бывают:

- фасонными;

- резьбовыми;

- канавочными;

- подрезными;

- расточными;

- проходными;

- отрезными.

Если подойти к выбору резца ответственно и правильно определить его геометрию, что оказывает существенное влияние на скорость обработки и качество, то значительно повышается эффективность работы.

Кроме того, необходимо иметь представление об углах между кромкой резака и направлением подачи инструмента.

Существуют следующие виды таких углов:

- главный;

- при вершине;

- вспомогательный.

Установка резца влияет на показатели главного и вспомогательного углов, а его расточка – на показатель угла при вершине.

Главный угол может иметь большую величину, при этом значительно снижается устойчивость режущего инструмента, поскольку работает малая часть кромки. Если главный угол небольшой, то резец более устойчив и сам процесс резки становится эффективней.

При работе с деталями средней жесткости и тонкими значения главного угла будут колебаться от 60° до 90°. Если же детали имеют большое сечение, то угол должен быть в диапазоне от 30° до 45°.

Вспомогательный угол устанавливают от 10° до 30°, поскольку больший показатель сделает вершину резца слабой. При одновременном создании торцовых, цилиндрических и сферических поверхностей на изделии применяют проходные упорные резцы.

Отрезные резцы используют при отрезании части заготовки и обточки ее канавок. Прямые и отогнутые режущие инструменты для токарной обработки металла применяют для работы с наружными частями деталей.

Фасонные поверхности при линиях длиной менее 4 см создаются с помощью фасонных резцов, которые являются стержневыми, радиальными, круглыми и тангенциальными к направлению подачи.

Обточка фасонных поверхностей, у которых образуется линия длиной до 4 см, осуществляется фасонными круглыми, стержневыми, тангенциальными и радиальными резцами по направлению их подачи.

Виды и причины появления дефектов после токарной обработки металла

В ходе токарной обработки деталей может возникнуть брак. Это может быть:

- Несоответствие шероховатости поверхности, установленной в конструкторской документации.

- Овальность формы обработанной поверхности.

- Коническая форма получившейся поверхности.

- Искажение габаритов детали в ходе токарной обработки.

- Наличие частично необработанной поверхности изделия.

Теперь подробнее о перечисленных видах.

- Шероховатость поверхности отличается от установленной.

Причин возникновения такого дефекта несколько:

- Подача излишне большая.

- Заготовка достаточно сильно дрожит по причине плохого крепления или из-за того, что подшипник шпинделя изношен.

- Зазор между разными элементами суппорта увеличен.

- Недостаточно закреплен резец.

- Излишне маленький радиус закругления резца.

- Плохая заточка инструмента.

- Большая вязкость обрабатываемого материала.

- Неправильная геометрия резца.

Все ранее перечисленные разновидности брака исправляют снятием тончайших слоев материала с деталей.

- Овальность формы обработанной поверхности.

Поверхность детали становится овальной из-за биения шпинделя. Это может произойти по причине того, что:

- Подшипник вырабатывается неравномерно.

- Шейка шпинделя изнашивается неровно.

- В коническое отверстие шпинделя попадает грязь и/или мелкая стружка.

Описанные проблемы исключается при:

- регулярном проведении проверок оборудования;

- своевременном обслуживании и ремонте;

- очищении отверстий конической формы и передних центров.

- Коническая форма получившейся поверхности.

Возникновение такого дефекта связано со смещением заднего центра по отношению к переднему. Происходит это из-за проникновения в заднее отверстие пиноли грязи и мелких отходов. Избавиться от брака можно с помощью:

- корректной установки заднего центра;

- очищения конического отверстия пиноли и центра;

- изменения расположения оболочки задней бабки на плите, где она находится (если это нужно).

- Искажение габаритов детали в ходе токарной обработки.

Несоответствие габаритов происходит из-за того, что:

- глубина резания была выставлена неточно;

- измерения пробной стружки были сделаны неверно.

- Наличие частично необработанной поверхности изделия.

Причины возникновения этого вида брака:

- Изначальные размеры заготовки были неправильными.

- Задан недостаточный размер припуска на обработку.

- Правка заготовки выполнена плохо.

- Неправильно выставлена заготовка.

- Плохо сделана выверка.

- Центровые отверстия расположены неточно.

- Задние центры смещены.

- внимательно следить за тем, как расположены отверстия;

- регулярно проверять, насколько правильно установлены задние центры;

- наблюдать за надежностью установки заготовки;

- ставить величину припусков нужного значения;

- проводить замеры заготовок на соответствие требуемым перед их обработкой;

- поправлять заготовки перед тем, как закрепить их на оборудовании.

Техника безопасности при токарной обработке металла

Следует соблюдать определенные правила техники безопасности в процессе выполнения операций на токарном оборудовании. В противном случае можно испортить изделие, сломать резец или получить травму:

- Нельзя забывать о защитной рабочей одежде. В комплект должны входить: роба, головной убор, полностью закрытая обувь, защитные очки. Пренебрежение экипировкой может привести к ожогам и ранам от стружки и летящих осколков металла.

- Нельзя работать в перчатках!

- Резцы должны быть хорошо заточены, а при использовании токарного станка – отцентрованы и закреплены.

- Нужно крепко держать стамески обеими руками при работе с ними.

- Следует обязательно проводить черновую обработку заготовки перед тем, как ее формировать.

- Нельзя отвлекаться и оставлять работающий станок без внимания.

- Не следует торопиться, надо правильно рассчитать свои силы при ручной подаче.

Обработка металла на токарном станке требует практики. Каждый новый станок необходимо освоить, попробовать провести разные операции на бракованных заготовках. Это даст возможность понять особенности оборудования, получить большую точность и добиться повышения производительности. Выполняя перечисленные выше рекомендации, можно получить прекрасный результат, а также избежать брака и травм.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Дефекты лазерной резки металла

Возможны ли дефекты при лазерной резке металла? Как ни печально, но такое случается, несмотря на то, что данная технология признана на сегодняшний день одной из самых продвинутых в мире. С другой стороны, совершенства не бывает в принципе, к нему можно лишь вплотную приблизиться.

И процесс обработки металлов лазером это без проблем позволяет. А любые возможные дефекты можно предотвратить при наличии определенных знаний у мастера. Опытным специалистам вполне под силу сделать так, чтобы работа была выполнена в высшей степени профессионально и в точно назначенный срок.

Суть процесса лазерной резки металла

Для раскроя металла по данной технологии используются специальные установки, обеспечивающие создание мощного лазерного луча. Последний фокусируется на обрабатываемой поверхности, вызывая ее активное разрушение: металл плавится, испаряется, сгорает. Подобный результат достижим благодаря ряду особенностей лазерного луча, таким как:

Данная технология представляет собой воздействие светового луча на поверхность, во время которого не всегда удается избежать дефектов лазерной резки металла. В целом, обработка предполагает три этапа промежуточных изменений материала заготовки. Первое соприкосновение луча лазера с металлом приводит к нагреванию материала до температуры плавления, данный процесс сопровождается образованием усадочной раковины. Далее металл начинает закипать и испаряться под действием выделяемой энергии. После чего заготовка проплавляется на всю толщину, позволяя инструменту осуществлять поступательные движения в выбранном направлении.

Нужно понимать, что металл испаряется только при раскрое заготовок небольшой толщины. Обработка других изделий требует дополнительного удаления остатков вещества из рабочей зоны. Для этого используются различные вспомогательные средства, в роли которых могут выступать инертные газы, кислород, азот, различные воздушные смеси. А вся работа ведется оборудованием газолазерного типа.

Подача активного кислорода в зону раскроя позволяет решить несколько задач. Дело в том, что данный газ удаляет продукты плавления металла, охлаждает поверхность среза, поддерживая оптимальную температуру. В результате сокращаются временные затраты на раскрой.

Говоря о дефектах лазерной резки металла, стоит отметить, что при данной обработке исключена деформация заготовок. Это экономически выгодно, поскольку позволяет отказаться от дополнительных припусков на линейных размерах. Иными словами, сокращается расход материала, что особенно заметно во время объемных работ, а также отсутствует необходимость в осуществлении дополнительных чистовых операций.

Достоинства и недостатки лазерной резки

Лазерная обработка является достаточно дорогой услугой, однако цена является, пожалуй, единственным минусом на фоне большого количества плюсов подобной технологии.

Основные преимущества данной методики:

- Луч лазера не может износиться, а значит, не требует замены.

- Световое пятно имеет минимальный размер, за счет чего обеспечиваются тонкие линии реза.

- Обрабатываемая заготовка может иметь любую температуру или структуру материала.

- Не нужно искать лучшие режимы для раскроя.

- Конструкция используемой аппаратуры не предполагает особых требований к жесткости станины, прочности направляющих.

- Обработка не сопровождается шумом и вибрацией.

- Испарения выжигаемых участков позволяют избежать образования отходов.

- Доступность работы с хрупкими, уязвимыми материалами, так как отсутствует механическое воздействие на изделие.

- Высокая точность.

- Раскраиваемый материал не нагревается по всей площади.

- Удается создавать сложные, объемные конструкции.

- Не происходит деформации заготовки.

- Исключается механическое воздействие на изделие.

- Нет эффекта запыленности в процессе работы.

- Отлично подходит для обработки материалов с высоким риском деформации, за счет чего удается избежать дефектов при лазерной резке металла.

- Обработка осуществляется максимально быстро, так как рабочий механизм очень легко перемещается по поверхности заготовки.

Среди минусов данной технологии в первую очередь стоит назвать относительно высокую стоимость, о чем говорилось выше. Также специалисты выделяют непостоянство скорости производства и ограничения по габаритам. Дело в том, что данный метод подходит для раскроя листов размером не более 150х300 см. Лазер не справляется с резкой толстостенных металлов.

Еще одна тонкость состоит в том, что эффективность и другие немаловажные параметры могут меняться в зависимости от типа лазера. Гарантированно качественный результат можно получить, лишь доверив работу специалистам в этой сфере. Недостаточный уровень подготовки мастера может привести к появлению некоторых дефектов лазерной резки металла.

3 основных дефекта при лазерной резке металла

Обычно есть две причины для брака: выбрано сырье низкого качества или нарушены нормы, например, может быть изменена скорость раскроя. Также получение результата высокого качества невозможно без своевременного обслуживания оборудования и предельно точной проверки тестового образца перед его запуском в серию.

Чаще всего лазерная резка металла сопровождается следующими дефектами:

1. Грат.

Речь идет об облое, или затвердевших каплях металла на кромках изделия, которые появляются как результат нарушения правил обработки. Именно грат образуется, если неправильно выбрана скорость. Последнюю выставляют более низкой при раскрое некоторых видов металлов, в том числе алюминия и сплавов, чтобы избежать деформации заготовки.

Для удаления грата используют такие подходы:

- ручная зачистка при помощи шлифовального инструмента;

- обработка на специализированном дорогостоящем оборудовании.

В любом случае, избавление от данного дефекта лазерной резки металла требует немалых трудозатрат. Отдельные сложности возникают при производстве сверхточных изделий или изделий по ГОСТу, ведь дополнительная обработка часто сопряжена с нарушением геометрии, а это недопустимо.

Если вам нужна качественная заготовка, которая не подвергалась дополнительной зачистке, лучше обратиться в проверенные компании, специализирующиеся на лазерной резке металла.

2. Неровные края.

Данный дефект связан с отклонением работы аппаратуры от требуемых показателей. Обычно проблема вызвана изнашиванием или разладкой комплектующих станка. Либо неровность может образоваться по причине малого веса обрабатываемого листа, который предварительно забыли зафиксировать на рабочей поверхности.

Задача механика состоит в том, чтобы следить за процессами и проверять первую деталь перед запуском партии. Не менее важно вовремя осуществлять техобслуживание оборудования.

3. Борозды и вихри на выходе.

Во время раскроя некоторых материалов большой толщины происходит отрыв газового потока, сопровождаемый формированием вихря, из-за чего на изделии появляется подобный дефект лазерной резки металла. Чтобы избежать этого, корректируют выходное давление газа из сопла, режимы обработки.

При резке толстолистовых металлов наиболее важная роль принадлежит вспомогательному газу, ведь он отвечает за удаление расплава и чистоту реза.

Раскрой толстых листов требует использования большей мощности излучения. Но при лазерной резке могут возникнуть сложности в обеспечении нужного качества одномодового излучения. Увеличение толщины материала приводит к тому, что скорость обработки снижается до недопустимых значений, из-за чего кромка оказывается шероховатой, с гратом.

Также качество сильно страдает во время работы с толстыми материалами, характеризующимися большим отношением толщины к ширине реза. Дело в том, что здесь ослабляется силовое действие газа на расплав, из-за чего последний не может быть полностью удален. Одной из главных проблем современной лазерной резки является тот факт, что сопутствующий газ сильно влияет на результат обработки листов толщиной от 25 мм.

Также к дефектам лазерной резки металла относятся прожоги, то есть сквозные дыры на заготовке. Но причина их образования кроется только в ошибке мастера.

10 распространенных ошибок при лазерной резке

Речь идет о неверной настройке положения зеркал, передающих луч от излучателя к обрабатываемой поверхности. Без грамотной настройки лазерный станок не способен нормально работать и обеспечивать качественный раскрой. Данная ошибка приводит к искажениям в макете, снижению мощности, прорезающей способности, раздвоению луча. Также появляется такой дефект лазерной резки металла, как толстый либо черный рез. Как только замечены первые проблемы с резкой, необходимо проверить юстировку – именно с ней чаще всего связаны трудности.

Компрессор необходим для охлаждения линзы и удаления продуктов горения из рабочей зоны. Чем с большей силой подается воздух, тем чище, качественнее рез. Кроме того, хорошая работа компрессора позволяет сократить временные затраты на обработку металла. Тогда как без данного элемента продукты горения остаются на линзе и продолжают нагреваться лучом лазера. В результате линза достаточно быстро перегревается и лопается.

В данном случае очевидно, что работа, в принципе, невозможна. Перегрев трубки приводит к образованию микротрещин, снижается мощность агрегата, и вскоре он требует ремонта.

Любители творческого подхода, конечно, могут использовать кулеры от «девятки», вентиляторы и другие домашние разработки. Но если в самодельный охладитель попадет хотя бы мельчайший мусор, он осядет на трубке и станет причиной для ее преждевременного выхода из строя.

Проще приобрести чиллер с замкнутым контуром, за счет которого вода не вступает в контакт с внешней средой. Теперь нужно лишь каждые полгода менять воду, включать перед работой систему охлаждения и не забывать смотреть на табло в процессе раскроя металла.

Избыточная сила тока приводит к перегреву электродов лазерной трубки, в результате чего просаживается мощность, а уже примерно через три месяца трубка приходит в негодность. И наоборот, недостаточная сила тока не позволяет использовать ресурс мощности, имеющийся у трубки. Поэтому данный показатель должен настраиваться на основании рекомендаций завода-производителя оборудования.

Данная ошибка становится причиной для потери мощности, а также влечет за собой ряд дефектов лазерной резки металла, а именно косой торец, нечеткий рисунок. Настройку производят при помощи поднятия и опускания сопла. В комплекте со станком обычно идут фокусные пластинки, но им не всегда стоит доверять. Дело в том, что реальное фокусное расстояние может не совпадать с установленным производителем. Кроме того, его необходимо настраивать, отталкиваясь от поставленной задачи. Иными словами, для резки толстого металла, поверхностной гравировки и маркировки изделий используются абсолютно разные фокусы.

Практика показывает, что ремни лучше немного недотянуть, чем перетянуть, поскольку избыточное натяжение приводит к слишком сильному износу, дрожанию реза на поворотах, скрипу, а в наиболее сложных случаях может наблюдаться пропуск шагов. В то же время из-за сильно недотянутых ремней нарушается геометрия изделий и страдает качество гравировки.

Может случиться, что, после того как линзу достали, протерли и поставили обратно, ее плохо закрепили. В результате, когда движется рабочая голова, линзу потряхивает, и во время лазерной резки металла остается такой дефект, как неровный рез.

Оптимизация приоритетов резки устанавливает последовательность и направление раскроя. Допустим, необходимо вырезать узор внутри круга. Тогда в первую очередь вырезают сам узор, а после этого переходят к кругу. В противном случае рисунок может не совпасть с макетом.

Основными параметрами являются мощность, скорость, ускорение, длина шага во время гравировки. Если при их установке допущена ошибка, то есть вероятность недорезки либо, наоборот, пережога материала.

Многие не обращают внимания на такой показатель, как минимальная угловая мощность. Если задана конкретная скорость, станок работает то быстрее, то медленнее, причем замедление наблюдается на углах и поворотах. Функционирование с одинаковой мощностью чревато пережиганием металла заготовки в местах соединения движения. Поэтому рекомендуется установить минимальную мощность, тогда она будет изменяться пропорционально скорости, и удастся избежать указанных дефектов лазерной резки металла.

Эта ошибка может показаться странной, но многие действительно пренебрегают обслуживанием станка. Пыль и грязь являются хорошими проводниками электричества, поэтому, как только происходит небольшой пробой контакта, электричество уходит в неизвестном направлении. Оно может пройти по всей трубке, попасть в корпус или в другое место. Конечно, 30 тысяч вольт при силе тока в 20–30 миллиампер не убьет человека, но удар будет неприятным.

Если при подобной силе тока 30 тысяч вольт попадут по корпусу на электронные компоненты станка, те придут в негодность. Любая электроника, в том числе входящая в конструкцию оборудования для лазерной резки металла, не любит пыль, ведь она легко становится причиной короткого замыкания либо перегрева техники. Поэтому, если вы хотите, чтобы оборудование служило вам долго, не забывайте вытирать гравер и лазерную трубку от пыли.

Также важно стирать смолы и другие продукты горения с ламелей, иначе гарь будет оставаться на обратной стороне материалов. Или, что гораздо серьезнее, возможно возгорание.

Дефекты соединения металлов

Каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией, называется дефектом (ГОСТ 17102—71).

2.1 Производственно-техннологические дефекты.

2.1.1 Дефекты механической обработки

Трещины отделочные возникают и поверхностном слое металла, наклепанном при отделочных операциях. Поверхностные микротрещииы в дальнейшем, при работе детали под нагрузкой, могут значительно увеличиться.

Прижоги, трещины шлифовочиые возникают при резком нагреве поверхностного слоя стального изделия при нарушении режима шлифования или полирования. Дефекты представляют собой или закаленные участки небольшой площади, или участки с сеткой тонких трещин на поверхности детали. Применение неподходящего для данного металла или «засаленного» круга, повышение подачи, скорости шлифования или недостаточное охлаждение детали вызывают местные перегревы поверхностного слоя закаленной стали и высокие внутренние напряжения из-за неравномерных объемных изменений при чередующихся нагревах и охлаждении.

Металлургические дефекты сварного шва появляются в сварных соединениях вследствие нарушения режима сварки. При сварке металл подвергается расплавлению и затвердеванию, поэтому в сварных соединениях могут быть дефекты, присущие литому металлу (раковины, поры, шлаковые включения и др.).

Поры и раковины в металле шва — пузыри, в основном сферической формы различной величины, заполненные водородом или окисью углерода, образуются из-за присутствия газов, поглощаемых жидким металлом.

Шлаковые включения в металле шва — небольшие объемы, заполненные неметаллическими веществами (окислами, шлаками). Размеры их колеблются от микроскопических до нескольких миллиметров в поперечном сечении.

Трещины появляются вследствие внутренних напряжений, возникающих из-за усадки металла при охлаждении шва Причиной усадки металла может быть нарушение технологии сварки или несоответствие основного металла и электродов требованиям ТУ.

Непровар — отсутствие сплавления между основным и наплавленным металлом в корне шва или по кромкам из-за плохой подготовки кромок свариваемых листов или малого расстояния между кромками по отношению к диаметру электрода. Например: типичной картиной непровара в вершине шва на рентгеновском снимке является непрерывная или прерывистая темная полоса в центре шва.

Перечисленные выше дефекты обычно относят к внутренним дефектам сварного шва. К наружным (внешним) дефектам можно отнести неполное заполнение шва, вогнутость на вершине шва, избыточное усиление (увеличение толщины шва), нахлест (наплавление металла на основу), проплав, продольный канавки, подрезы, смещение кромок шва, неровности в местах смены электрода и др. В большинстве случаев внешние дефекты могут быть определены визуально.

Отслоение — характерный дефект в изделиях, изготавливаемых из двухслойных металлов. Возникает в процессе получения двухслойных листов или труб, а также при их обработке давлением, сваркой.

Производственные дефекты существенно ухудшают прочностные характеристики металла и могут явиться причиной поломки и преждевременного выхода деталей из строя в условиях эксплуатации при ремонте требуют замены или восстановления. Другие изнашиваются меньше и могут длительное время эксплуатироваться без ремонта. Следовательно, детали машин в процессе эксплуатации теряют свои служебные свойства неравномерно, что вызывает на определенных этапах необходимость проведения осмотров и ремонтов, при которых определяют техническое состояние, заменяют или восстанавливают определенную номенклатуру деталей, узлов и агрегатов.

Под техническим состоянием понимают степень пригодности деталей и узлов для надежной работы в машине в соответствии с требованиями технических условий. В процессе эксплуатации техническое состояние не остается постоянным и с увеличением наработки под воздействием внешних факторов ухудшается, работоспособность машины из-за износов и повреждений снижается и надежность работы элементов конструкции падает.

Физический износ является нормальным явлением, неизбежно сопровождающим эксплуатацию любой машины. Величина и характер физического износа определяются конструкцией машины, использованными в ней:

материалами, технологией изготовления и условиями эксплуатации.

Наиболее распространенным видом физического износа элементов конструкций, где имеется контакт, является механический износ. Он происходит в результате действия сил трения и ударных нагрузок в сопряженных деталях, имеющих относительное перемещение с большей или меньшей скоростью.

К физическому износу относится также коррозионный износ деталей и агрегатов, возникающий в результате химического или электрохимического взаимодействия металла с внешней средой. В процессе эксплуатации коррозия может возникать вследствие атмосферных воздействий, из-за неблагоприятных контактов металла в конструкции, под воздействием рабочей жидкости в системах, под влиянием газовой среды при высоких температурах.

Особенно вредно влияние коррозии при одновременном воздействии на детали переменных нагружений (коррозионная усталость). Установлено, что при этих условиях разрушение их может происходить при напряжениях, значительно меньших предела усталости. Дефекты металла могут возникать и в условиях эксплуатации как следствие физического износа и неправильного технического обслуживания машин.

Разнообразие применяемых материалов для изготовления деталей и агрегатов машин, а также различные условия работы приводят к тому, что физический износ отдельных элементов конструкции наступает неодновременно.

Усталость материала представляет собой процесс постепенного изменения деталями машины своей работоспособности под воздействием переменных по величине и направлению нагрузок. Усталость проявляется в виде трещин, возникающих преимущественно на деталях, испытывающих при работе многократные знакопеременные циклические нагрузки. Чаще всего трещины усталости возникают в местах концентрации напряжений—галтелях, у отверстий для смазки, в местах резкого перехода, глубоких рисок и т. д. Возникновению усталостных трещин в значительной степени способствуют структурная неоднородность материала, острые углы между сопряженными элементами деталей, местные повреждения в виде забоин, царапин и т. д.

Например: часто трещины усталости возникают на лопатках газовых турбин вследствие одновременного воздействия значительных напряжений, высоких температур и агрессивной среды, приводящих к разрушению лопаток.

А так же вибрационные нагрузки, возникающие при работе машин, приводят к появлению трещин усталости на валиках приводов агрегатов, лопатках осевых компрессоров, трубопроводах гидро- и пневмосистем.

Читайте также: