Дефекты в металлах и их классификация

Обновлено: 03.07.2024

Усадочная раковина – представляет собой полость, образовавшуюся вследствие уменьшения объема жидкого металла при его затвердевании (рисунок 2).

Внутренняя поверхность усадочной раковины неровная, с мелкими выступами и впадинами. В открытой раковине поверхность покрыта пленкой оксидов, вследствие контакта металла с воздухом.

В усадочной раковине скапливаются неметаллические включения, всплывающие из жидкого металла на его поверхность.

Причина образования усадочной раковины - уменьшение объема металла при затвердевании.

Рисунок 2 – Усадочная раковина

Пузыри (рисунок 3) в литом металле представляют собой полости (округлые, овальные или продолговатые), образовавшиеся в результате выделения газов при кристаллизации.

Рисунок 3 – Схема расположения подкорковых пузырей в непрерывном слитке:

а – листовой слиток; б – сортовой слиток

Корочки (рисунок 4) представляют собой участки металла, загрязненные неметаллическими включениями располагаются в объеме слитков или у поверхности. Могут быть темными или светлыми.

Рисунок 4 – Корочки в образце ступенчатой обработки

Темная корочка - дефект макроструктуры, представляющий собой участки различной формы, характеризующиеся плохой полируемостью и повышенной травимостью из- за наличия неметаллических включений и повышенного содержания примесей (серы, фосфора).

Светлая корочка - дефект макроструктуры нижней части слитка; имеет вид светлых полос, сопровождающихся неметаллическими включениями.

Формирование светлых корочек связано с перерывами в разливке (металл успевает окислиться и загустеть, а следующие порции жидкого металла проталкивают его в тело слитка) и с медленной разливкой металла, имеющего низкую температуру.

Завороты корки (рисунок 5) - дефект представляет собой завернувшиеся корки металла, окислившиеся заливины и брызги, расположенные у поверхности слитков. В деформированном металле дефект представляет собой разрывы или частичное отслоение, образовавшиеся в результате раскатки завернувшихся корок или брызг. Дефект выявляется при осмотре поверхности и может быть точно классифицирован на прутках по внешнему виду и путем микроанализа.

Рисунок 5 – Схематическое изображение заворота корки на деформированном прутке

Межкристаллитные трещины - представляют собой тонкие нарушения сплошности, образующиеся по границам кристаллов при низкой прочности этих границ. Располагаются межкристаллитные трещины и прослойки преимущественно в осевой зоне слитков, а иногда и по всему сечению слитков. Причиной образования межкристаллитных трещин является усадочные напряжения в участках металла, затвердевающего в последнюю очередь при малой прочности связи между кристаллами, которая особенно резко проявляется в присутствии на их границах неметаллической фазы.

Трещины горячие (рисунок 6) - извилистые, окисленные разрывы металла, более широкие у поверхности и сужающиеся вглубь, образовавшиеся в период кристаллизации металла вследствие действия растягивающих напряжений, превышающих прочность наружных слоев слитка.

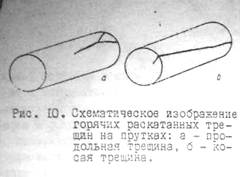

Рисунок 6 – Схематическое изображение горячих раскатанных трещин на прутках:

а - продольная трещина; б – косая трещина

Продольные раскатанные трещины (рисунок 7) - это продольные узкие разрывы металла с плотно сжатыми и редкими ступеньками.

Рисунок 7 –Внешний вид продольной раскатанной горячей трещины на блоке Стали 20

Поперечные и наклонные раскатанные трещины (рисунок 8)- представляют собой грубые разрывы поперечной ориентации, часто языкообразной формы, сопровождающиеся иногда пленами. Образование трещин предопределяют многочисленные технологические факторы:

- перегрев жидкого металла;

- повышенная скорость разливки металла;

- повышенное содержание серы;

- пониженная теплопроводность металла.

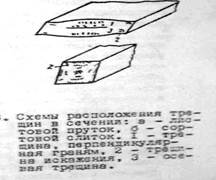

Рисунок 8 – Поперечные и наклонные раскатанные трещины: а) листовой пруток; б) сортовой слиток. 1 – трещина перпендикулярная граням; 2 - трещина искажения; 3 – осевая трещина

Неметаллические включения (загрязнения) – бывают двоякого рода и происхождения: включения неметаллических частиц, попавших в металл извне (шлак, графит, песок); включения частиц окислов, сульфидов, нитридов, образующихся внутри металла вследствие химического взаимодействия компонентов при расположении и заливке сплава. Они располагаются в виде цепочек или сетки преимущественно по границам зерен. Могут служить источниками зарождения трещин.

В деформированном металле загрязнения вытягиваются вдоль направления деформации и образуют дефекты, называемые волосовинами (рисунок 9).

Рисунок 9 – Волосовины на валу

Коробление – искажение геометрии и конфигурации отливки. Обнаруживается после остывания отливки и заварки.

- неравномерное охлаждение и усадка частей отливки, вызывающее появление внутренних напряжений, которые превосходят предел текучести металла;

- малая жесткость конструкции отливки;

- неправильная укладка деталей при термической обработке и т. д.

Ужимины - длинные узкие вмятины в теле отливки. Причины возникновения:

- нарушение технологического приготовления формовочной смеси, неравномерное уплотнение формы, вызывающее неравномерное расширение слоев формы при заполнении ее металлом.

Несоответствие герметичности отливки техническим требованиям чертежа. Отливки не выдерживают испытания на герметичность. Причины возникновения:

- повышенная пористость и усадочная рыхлость, неправильно подобран тип сплава.

Классификация дефектов трубопроводов.

Дефекты металла и стенки трубы различного происхождения, к ним относятся:

1) внутренние дефекты – внутренние разрывы, расслоения, растрескивания (трещины), грубозернистость структуры;

2) наружные дефекты проката (металлические дефекты) – закаты, оксиды, пленка, корочка (окалина), пережог, пористость, усадочные раковины;

3) коррозия – атмосферная, межкристаллическая, поверхностная, газовая;

4) металлургические дефекты сварного шва;

5) механические повреждения поверхности;

6) разнотолщинность листов;

7) разностенность: прессовых, тянутых профилей – в поперечном направлении; труб сварных – в продольном направлении.

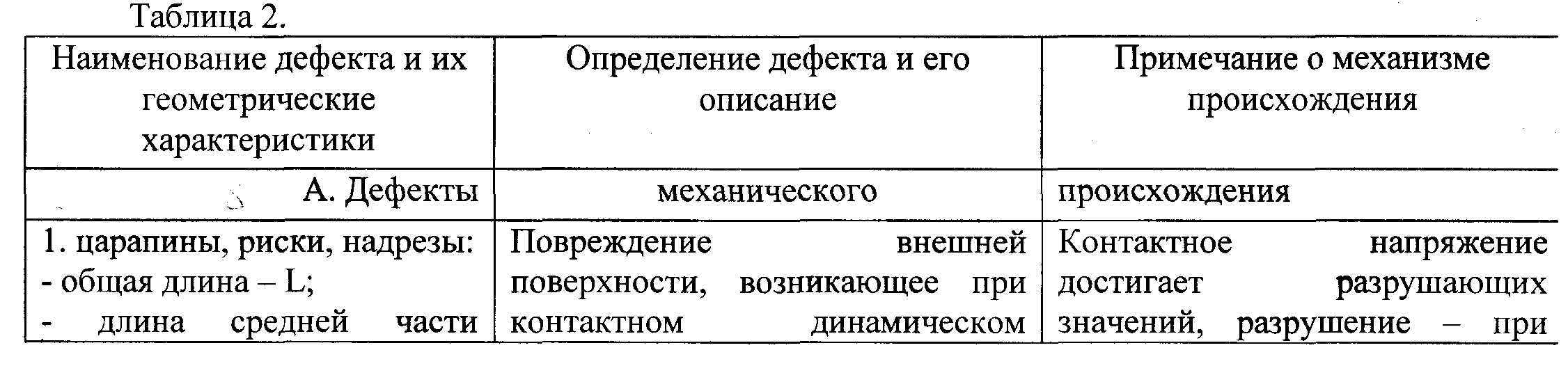

Рассмотрим подробную классификацию дефектов стенки МТ с описанием, характеристикой и причиной появления дефекта (табл.2.). В данной классификации дефекты стенки трубы группируются по видам: а) дефекты механического происхождения; б) дефекты коррозионного происхождения; в) технологические дефекты; г) дефекты сварки ( табл.2).

Дефекты стенки трубы В данной классификации дефекты стенки трубы группируются по видам: а) дефекты механического происхождения (царапины, риски, надрезы); б) дефекты коррозионного происхождения (1сплошная коррозия: равномерная, неравномерная; 2местная: точечная, пятнами, язвы; 3питтинговая коррозия; 4межкристаллическая)в) технологические дефекты (Трещины, расслоения, рванины, закаты, клепы); г) дефекты сварки (1.брызги, капли застывшего металла;2. прижог, законтачивание; 3. дефекты в кольцевых и продольных сварочных соединниях).

Перечень опасных участков магистральных трубопроводов.

Степень опасности каждого участка т\п зависит от изменения его проектного положения, наличия дефектов в стенке труб и формы их сечения, нарушения состояния изоляции т\п и систем ЭХЗ. На основании рез-тов изучения тех.документации и натурного обследования т\п д.составляться перечень потенциально опасных участков, к кот.относят:

1. участки имеющие сложную конфигурацию,

2. участки примыкающие к площадочным сооружениям со стороны высокого давления,

3. пересечение с искусственными сооружениями и препятствиями,

4. подводные переходы,

5. учаскти пересечения с др. т\п-ми

6.участки с высоким уровнем грунтовых вод,

7. участки на которых имели место отказы сопровождающиеся разрушением трубопровода.

8. участки расположенные в ВМГ,

9. участки с температурой перекачиваемого продукта ниже 0°.

пересечения водотоков и водоемов (реки, водохранилища, каналы и др.);

участки, проложенные надземно;

Отводы от магистрального трубопровода.

Линейная запорная арматура, включая вантузы, площадки и укрытия.

Узлы и оборудование для пропуска внутритрубных очистных и дефектоскопических средств.

Узлы редуцирования давления.

Подготовка ТП к пропуску внутритрубных дефектоскопических снарядов. Требования к геометрии ТП и очистке внутренней поверхности.

Подготовка газопровода к пропуску внутритрубных инспекционных снарядов требует проведения ряда организационных и технических мероприятий, выполнение которых позволит произвести запуск и прием внутритрубного инспекционного снаряда, обеспечит безопасное движение его внутри трубы и получение наиболее достоверных данных о состоянии линейной части трубопровода.

Очистку трубопровода от грязи, металлических и посторонних предметов.

Установление реального минимального проходного сечения трубопровода путем пропуска снаряда-калибра.

Устранение крутоизогнутых колен, имеющих радиус изгиба менее преодолеваемого используемыми Исполнителем внутритрубными снарядами, и мест критического сужения проходного сечения трубы; минимальный радиус изгиба и минимальное сужение, позволяющее использовать применяемые для инспектирования внутритрубные инспекционные снаряды, определяются их конкретным типом и оговариваются при заключении договора на диагностическое обследование.

Проведение ревизии надземных переходов и их опор и при необходимости их усиление.

Проведение обследования трассы на наличие утечек и устранение их до начала работы по пропуску внутритрубных инспекционных снарядов.

Определение необходимого количества и мест расстановки шурфуемых или нешурфуемых маркеров, которые должны быть расставлены вдоль трассы газопровода строго над осью трубы.

Для пропуска внутритрубных снарядов устанавливается камера пуска приема размером который позволяет размещать наибольшие снаряды. Для пропуска дефектоскопа min r изгиба т\п должен быть равен 3D т\п. Min скорость потока перекачиваемой жидкости 3 м/с.

Задвижки должны быть полнопроходными с конструктивным входом и выходом. Перед пуском снаряда необходимо проверить открытие всех задвижек.

Обратные клапаны должны быть разработаны с учетом своевременного прохождения снаряда. Идеальный вариант – использование клапанов имеющих истройство для захвата тарелки во время прохождения снаряда. Перед запуском дефектоскопа в т\п необходимо провести подготовительные работы: 1. выявить возможные зоны сужения т\п и устранить их, 2. очистить полость трубопровода от загрязнений особенно от парафина и предметов застрявших в задвижках,

3. пропустить прибор для измерения геометрии т\п обеспечивающий выявление таких повреждений как вмятина и гофр. Участок т\п по которому будет проходить дефектоскоп должен быть отсечен от отводов резервных ниток,

4. необходимо проверить состояние камеры пуска приема скребка,

5. очистку т\п необходимо провести с качеством 1 кг парафина на 100 км т\п.

Классификация дефектов трубопроводов.

Дефекты металлический изделий

Производство предметов из металла представляет собой сложный технологический цикл. Некоторые операции могут как исключаться из этой цепочки, так и проводиться повторно. В процессе обработки металл претерпевает изменения, на нем могут появляться изъяны. Далее вы узнаете, какие бывают дефекты металлических изделий, а также как их можно выявить.

Типы дефектов металлических изделий

Из-за дефектов ухудшаются физико-механические свойства металлов, такие как электропроводность, магнитная проницаемость, прочность, плотность, пластичность. Принято выделять изъяны тонкой структуры или атомарного масштаба, а именно дислокации, вакансии, пр., и более грубые. К последним относятся субмикроскопические трещины, появляющиеся на границах блоков кристалла и на его поверхности.

Еще более грубыми считаются микро- и макроскопические дефекты металлических изделий, предполагающие нарушение сплошности или однородности. Они появляются по двум причинам: из-за несовершенства используемой технологии и низкой технологичности многокомпонентных сплавов. Дело в том, что при работе с подобными сплавами необходимо особенно точно соблюдать режимы, установленные для всех этапов изготовления и обработки.

С точки зрения прикладного, технического понимания, дефектами называют отклонения от установленной нормы, при которых ухудшаются рабочие характеристики металла или металлического изделия, происходит снижение сортности или отбраковка продукции. Но нужно понимать, что не любой изъян металла распространяется на изделие. Если отклонения не влияют на работу металлической детали, они не воспринимаются в качестве недостатков.

Отклонения, признанные дефектами для изделий, эксплуатируемых в определенных условиях (допустим, при усталостном нагружении), могут не приниматься во внимание при других условиях работы (например, при статическом нагружении).

Литьевые дефекты металлических изделий

Сегодня в металлургии принято использовать несколько классификаций брака, получаемого при литье.

Дефекты делятся на типы по месту нахождения. Так, если брак выявлен внутри участка, его считают внутренним. Если же проблема проявилась при дальнейшей обработке, ее относят к внешнему браку.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

С точки зрения внешнего проявления, выделяют такие основные виды дефектов отливок, как пригар, при котором слой формовочных материалов, спекшихся с металлом, крепко присоединился к поверхности заготовки, и приливы, которые представляют собой отклонение размеров отливок от проекта в большую сторону.

Приливы делят на:

- Заливы, которые образуются вдоль стыка частей формы. Причина их появления кроется в несоблюдении размеров моделей и плохом соединении элементов опок.

- Подутость (распор) – возникает из-за давления расплава на рыхлую смесь.

- Нарост, который появляется, когда поток расплава размывает форму при заливке.

- Просечки (гребешки, заусенцы), образующиеся при затекании расплава в повреждения формы или стержня.

Нередко дефекты при литье проявляются в виде пороков поверхности. Сюда относятся:

- Засоры. Массы зерен земли или шлаков. Эта проблема появляется из-за ошибок, допущенных при проектировании форм, непродуманного расположения литников, несоблюдения технологии складирования и перевозки.

- Ужимины – образуются при сырой формовке, когда слой земли разрывается в месте конденсации жидкости и расплав заполняет образовавшуюся пустоту.

- Спаи, или неслитины, возникают, когда происходит контакт между слоями охладившегося расплава. Поскольку не достигнута необходимая температура, потоки не могут правильно сплавиться.

- Плены – появляются, когда окисляются легирующие добавки.

- Морщинистость, или складчатость. Данный дефект выглядят как разнонаправленные складки на поверхности металлического изделия. Такой изъян связан со скоплением большого объема углерода в металле.

- Выпот – провоцирует взрывообразное выделение скоплений графита, поэтому он похож на множество лопнувших пузырьков.

- Корольки появляются и из-за разбрызгивания расплава при заливке. В этом случае шарик металла кристаллизуется отдельно от отливки, не соединяясь с ней.

- Коробление отливки возникает по причине внутренних напряжений, провоцируемых неравномерным остыванием.

Также среди распространенных пороков литья стоит назвать трещины. Подобные дефекты металлических изделий также делятся на виды:

- Горячие. Возникают, когда металл достигает температуры кристаллизации, обычно вызваны усадочным напряжением. Имеют неровные формы.

- Холодные. Появляются при более низких температурах, чем горячие, при этом отличаются ровным, прямым профилем.

- Межкристаллические. Образуются на металлических изделиях из легированных сталей в тех зонах, где имеются неметаллические включения.

Помимо прочего, нередко на предметах из металла появляются газовые дефекты:

- Ситовидная пористость, то есть большое количество мелких пузырьков в теле детали.

- Газовые раковины, которые представляют собой крупные каверны, возникшие после выхода и объединения мелких пузырьков.

Пластические дефекты металлических изделий

При отбраковке заготовок достаточно часто приходится сталкиваться с включениями инородных металлических или неметаллических тел, причем последние бывают различной величины, формы.

Надрыв представляет собой местные несквозные разрывы, находящиеся поперек или под углом к направлению обработки материла. Такие дефекты образуются из-за раскрытия внутренних несплошностей материала, а также несоблюдения норм, установленных для процесса обработки.

Сквозной разрыв отличается от предыдущего вида тем, что на металлическом изделии наблюдаются сквозные несплошности. Они образовываются при деформации плоской заготовки, имеющей неравномерную толщину, либо причиной появления сквозного разрыва могут стать вкатанные инородные тела.

Накол выглядит как несквозные единичные или групповые точечные углубления. Они появляются при использовании загрязненных смазочно-охлаждающих жидкостей, попадании на заготовку мелких металлических и инородных элементов. Еще одной причиной для образования накола могут стать выступы и налипшие частицы на валках.

Рекомендуем статьи по металлообработке

Вмятинами называют отдельные единичные углубления различных размеров, форм, имеющие пологие края. Вмятины появляются из-за повреждения металла в процессе производства, перевозки, хранения.

Забоина представляет собой углубление неправильной формы. Обычно такой дефект имеет острые края, поскольку появляется при ударе металлического изделия.

Отпечаток – периодически повторяющиеся углубления, выступы, расположенные по всему металлическому изделию или на некоторых его участках. Отпечатки появляются под действием неровностей на прокатных и правильных валках.

Задир выглядит как широкое продольное углубление с неровным дном и краями. Причина его появления состоит в резком трении заготовки о детали оборудования, при помощи которого осуществляется обработка.

Риска – это продольное узкое углубление, дно которого может быть закругленным либо плоским. Образуется при царапании заготовки металлического изделия выступами на поверхности оборудования.

Царапина представляет собой углубление неправильной формы, имеющее произвольное направление. Появляется из-за механических повреждений, например, во время складирования, перевозки металлических изделий.

Потертостью называют нарушение блеска на отдельно взятом участке металлического изделия, а также скопление мелких разнонаправленных царапин. Такие дефекты появляются из-за трения металлических изделий между собой.

Налип появляется в результате прилипания к металлическому изделию частиц или слоя металла с инструмента.

Закат образуется за счет вдавливания в изделие частиц обрабатываемого металла, заусенцев, выступов и других дефектов, появившихся в процессе обработки.

Пережог проявляется в виде темных, оплавленных или окисленных пятен на металлическом изделии, которые образуются, если была превышена температура, время нагрева материала.

Расслоение выглядит как отделение слоя материала на торцах, кромках металлического изделия, заготовки. Причина для расслоения одна – изначально внутри металла были дефекты, такие как рыхлости, включения, внутренние разрывы, пережог.

Плена представляет собой расслоение, обычно имеет форму языка, идущего по направлению обработки и одним краем соединенного с основным металлом. Подобное расслоение появляется, если в металле изначально были надрывы, трещины, пузыри, либо при нагреве материала был допущен его пережог, оплавление.

Чешуйчатость представляет собой пластическую деформацию, вызванную пережогом или недостаточной пластичностью металла периферийной зоны. В соответствии с названием, такие разрывы на металлическом изделии больше всего похожи на чешую или сетку.

Рябизна выглядит как скопление углублений, появившихся на металлическом изделии во время проката или плавки.

Смятой поверхностью называют тип деформации, при котором на металлическом изделии появляются складки, изгибы, волны, при этом не вызывающие разрыва металла.

Излом представляет собой полосу поперек направления прокатки или под углом к нему. Изломы появляются из-за резкого перегиба в процессе сматывания, разматывания рулонов, либо при перекладке тонких листов.

Недотрав выглядит как пятна, полосы, появившиеся на металлическом изделии из-за неравномерного травления.

Перетрав – это местное или общее разъедание поверхности изделия, которое проявляется как точечные либо контурные углубления. Образуется, так же как и недотрав, при несоблюдении режима травления.

Пятна загрязнения могут иметь форму полос, натеков, разводов. Их оставляют на поверхности металлического изделия технологическая эмульсия, загрязненное масло, мазут.

Коррозионные пятна могут быть светлыми или темными, обычно имеют шероховатую текстуру, так как появляются под действием коррозии.

Цвета побежалости проявляются в виде окисленных участков, то есть пятен и полос различной окраски и формы. Такие пятна отличаются гладкой поверхностью, так как проявляются при нарушении норм термической обработки и травления.

Кольцеватость характерна только для круглых металлических заготовок – на их поверхности появляются повторяющиеся кольцеобразные выступы, углубления. Виной тому пластическая деформация, плавка.

Следы плавки несколько похожи на кольцеватость, они выглядят как повторяющиеся светлые и темные полосы. Однако в данном случае полосы идут по заготовке в любом направлении: могут быть продольными, поперечными либо спиралеобразными. Образуются при плавке.

Омеднение проявляется как покраснение некоторых участков поверхности металлического изделия. Такие пятна образуются после контактного выделения меди, что связано с нарушением режимов термической обработки и травления.

Серповидность полос и лент – это отклонение формы металлического изделия от поверочной линейки. Такой дефект измеряют в миллиметрах на метр длины полуфабриката.

Овальностью называют отклонение поперечного сечения изделия от формы круга. Если с – максимальный, d – минимальный и т – средний диаметр сечения, то по формуле c - d/m × 100 можно рассчитать отклонение от идеальной формы в процентах.

Разностенность – несовпадение толщины стенки по длине трубы с номинальной толщиной либо разница в толщине заготовки по ее площади.

Разнотолщинность – отклонение толщины плоского изделия по длине и ширине от установленных параметров либо разница толщины стенки вдоль длины металлической трубы.

Фестонистость представляет собой появление выступов по краю металлического изделия при глубокой штамповке листов и лент. Направление выступов соответствует направлению оси прокатки.

Способы обнаружения дефектов металлических изделий

Существует несколько уровней исследования, которые используются для разных глубин и размеров дефектов:

- Субмикроскопическое исследование.

- Микроанализ.

- Макроанализ.

Под дефектами кристаллического строения металлов принято понимать отклонения от структуры идеального, то есть бездефектного, кристалла.

Дефекты кристаллической структуры делят на типы в соответствии с их формой и размерами:

- Дислокации, то есть отсутствие полуплоскости кристаллической решетки.

- Вакансии или пустоты в узлах кристаллической решетки.

- Атомы внедрения, предполагающие присутствие в решетке дополнительных атомов между узлами.

- Атомы замещения, то есть атомы другого элемента, находящиеся в узлах кристаллической решетки обрабатываемого металла.

1. Субмикроскопическое исследование.

Цель его состоит в выявлении дефектов на границах кристаллов или зерен. Дело в том, что из-за неравномерности кристаллизации или недостаточного питания зародышей жидким раствором появляются тонкие прослойки между блоками кристаллов. Либо причина может скрываться в выделении на поверхности кристаллов твердой фазы нерастворимых соединений и элементов. Так, фосфор и целый ряд тугоплавких металлов не способны образовывать соединения с железом в сталях, поэтому они откладываются на границах зерен.

В число субмикроскопических дефектов входят сколы в стали 38Х2МЮА. Причина их появления проста: во время легирования стали алюминием по границам зерен выделяются локальные плоскости, которые и становятся слабым местом металла во время дальнейшей обработки.

2. Микроанализ.

При подобном исследовании для выявления дефектов используют микроскопы с увеличением более 100 крат. Именно микроанализ применяется чаще всего при поиске литейных дефектов. Этот метод позволяет определить балл зерна, наличие и количество включений неметаллической природы, меди, серы и фосфора, структуру металла.

От доли углерода и легирующих элементов, содержащихся в стали, зависит, какие твердые фазы выделятся при кристаллизации. Отметим, что данные стадии имеют различную прочность, твердость и пластичность. В стойких к коррозии марках стали при разных температурных режимах охлаждения формируются фазы аустенита, мартенсита или ледобурита.

Также к ключевым характеристикам, определяющим качество металла, относится балл зерна. Дело в том, что при снижении данного показателя повышается пластичность металла, но снижается его прочность. Однако легирование карбидообразователями или тугоплавкими материалами позволяет добиться упрочнения стали, сохраняя при этом ее изначальную пластичность.

Одним из главных направлений исследования микроанализа считается определение доли вредных примесей и неметаллических включений (в процентах). Чаще всего роль вредной примеси играют сера и фосфор, из-за которых сталь приобретает такие свойства, как красноломкость и хладноломкость.

Чтобы металл мог применяться для производства изделий, доля этих двух элементов должна укладываться в установленные нормы. Благодаря контролю неметаллических включений удается установить содержание в стали оксидов, сульфидов, нитридов и других соединений. Отметим, что такие примеси могут влиять на металл как положительным, так и отрицательным образом.

3. Макроанализ.

Данный способ изучения представляет собой визуальное выявление дефектов металлических изделий, иными словами, с его помощью поверхность рассматривается при увеличении до 30 крат. Такое исследование позволяет обнаружить крупные дефекты поверхности или глубинных слоев металла. Нужно понимать, что макроскопические изъяны могут образовываться на любом этапе производства металлического изделия – от выплавки и до хранения. Чаще всего после выявления подобных деформаций металл забраковывают или возвращают на доработку.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Основные понятия, определения и классификация дефектов

Дефект– каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией.

Дефекты подразделяются на:

-металлургические;

- технологические, которые в свою очередь подразделяются на дефекты, образованные при температурно-деформационной обработке металла и дефекты сварных соединений;

- дефекты, образованные при транспортировке, хранении и монтаже;

- дефекты, образованные в процессе эксплуатации.

Дефекты классифицируют по ряду признаков:

- стадии возникновения и степени опасности.

Влияние дефектов на работоспособность и долговечность конструкции определяется, в большей степени, конструктивными особенностями соединительных деталей, элементов и узлов оборудования, назначением и условиями их использования (эксплуатации).

Дефекты в металлах по перечисленным выше признакам подразделяют на следующие группы:

1.По стадии возникновения (своему происхождению):

- производственно-технические (металлургические) дефекты, возникающие при отливке и прокатке;

- производственно-технологические дефекты, возникающие на стадии изготовления, сборки и ремонта деталей (при сварке, наплавке, механической и термической обработках, калибровке и др.);

- эксплуатационные дефекты, возникающие после некоторой наработки изделия вследствие усталости металла деталей, появления дополнительных нерасчетных нагрузок, ударов, вибрации, перепада температур, коррозии, изнашивания, старения и т.д., а также неправильного технологического обслуживания в период эксплуатации.

По степени опасности дефекты подразделяют на:

- критические, при наличии которых использование продукции по назначению невозможно или исключается из-за несоответствия требованиям безопасности;

- значительные, которые оказывают существенное влияние на использование продукции по назначению и снижают в той или иной степени эксплуатационную надежность и (или) долговечность, но не являются критическими;

- малозначительные, которые не оказывают влияния на использование продукции по назначению, не имеют развития и не оказывают влияния на эксплуатацию и (или) на ее долговечность.

Рассмотрим некоторые дефекты в зависимости от происхождения подробнее.

Дефекты, образованные при температурно-деформационной обработке металла.

Расслоение – нарушение сплошности металла, направленное параллельно плоскости листового проката. Общий вид торца трубы с раскрывшимся расслоением показан на рисунке 3.

Рисунок 3 - Общий вид торца трубы с раскрывшимся расслоением

Ликвация - дефект, проявляющийся в виде скопления вредных примесей и неравномерности химических элементов или соединений в объеме металла, возникающий в результате избирательной кристаллизации при затвердевании.

Структура металла трубной стали с ликвационными зонами (полосами) показана на рисунке 4.

Рисунок 4 - Структура металла трубной стали с ликвационными

зонами (полосами), 200 х

Закат - дефект в виде нарушения сплошности поверхности в направлении прокатки. Общий вид заката показан на рисунке 5.

Рисунок 5 – Общий вид заката

Флокены - дефекты в виде внутренних разрывов (трещин) в металлопродукции (прокат, поковки), образующиеся в результате водородного охрупчивания металла (большей частью внутризеренного). Размер и поверхность флокенов зависят от марок стали, их газонасыщенности и загрязненности. Макрошлиф с флокенами показан на рисунке 6.

Рисунок 6 – Макрошлиф с флокенами

Плена - дефект поверхности, представляющий собой сравнительно тонкие плоские металлические отслоения языкообразной или округлой формы деформированного металла (прокат, поковка), частично приваренные к основному металлу. Плена на поверхности трубы показана на рисунке 7.

Рисунок 7 – Плена на поверхности трубы

Волосовины - дефекты в виде волосовидных нитевидных несплошностей металле, расположенных вдоль направления деформации и наблюдаемых в форме прерывистых или сплошных нитевидных поверхностных трещин. Вид поверхности проката с волосовинами показан на рисунке 8.

Рисунок 8 - Вид поверхности проката с волосовинами

Рябизна — дефект в виде мелких углублений (шероховатости) на поверхности проката, выявляемые после удаления окалины. Дефект может занимать значительную поверхность, располагаясь преимущественно отдельными участками вдоль направления деформации. Вид рябизны металла показан на рисунке 9.

а) мелкая рябизна б) средняя рябизна в) крупная рябизна

Рисунок 9 - Рябизна металла

Чешуйчатость - дефект в виде сильно разветвленных мелких отслоений и надрывов металла, расположенных сотообразно на поверхности проката (поковок), то есть поверхность деформированного металла как бы покрыта металлическими чешуйками. Общий вид металла с чешуйчатостью показан на рисунке 10.

Читайте также: