Деформация и разрушение металлов

Обновлено: 18.05.2024

Наиболее эффективные технологические процессы обработки металлов и сплавов происходят при их пластическом формоизменении в горячем или холодном состояниях. Для этого необходимо создать внешние силы, под действием которых происходит деформация металла.

Наиболее эффективные технологические процессы обработки металлов и сплавов происходят при их пластическом формоизменении в горячем или холодном состояниях. Для этого необходимо создать внешние силы, под действием которых происходит деформация металла.

Все металлы и сплавы имеют кристаллическое строение. Прикладываемые к кристаллу/кристаллам внешние силы вызывают упругую и – далее - пластическую деформацию. В последнем случае потребуется нагрузить кристалл таким усилием, чтобы происходящие внутри него изменения приобрели необратимый характер. Для каждого металла момент перехода упругих деформаций в пластические строго индивидуален, и определяется соотношением значений предела временного сопротивления к пределу пластичности/текучести.

Физическая природа деформации металлов

Этот процесс включает в себя упругую и остаточную стадии. Возникающие при этом деформации подразделяются на три группы:

Упругие, т.е., такие, которые полностью исчезают при снятии приложенных внешних сил. Тело при этом приобретает свои первоначальные размеры. Изучением упругих деформаций занимаются теория упругости и сопротивление материалов. Связь между напряжениями и деформациями в этом случае линейна и подчиняется закону Гука.

Упругопластические, которые возникают тогда, когда упругая и пластическая (остаточная) составляющие соизмеримы между собой. Изучение упругопластических деформаций имеет значение для всесторонней оценки запаса прочности металла, поскольку в практике металлообработки такой вид деформации не используется.

Пластические/конечные, при которых упругие изменения формы незначительны, и ими можно пренебречь. Здесь зависимость напряжений и деформаций не носит линейного характера, и зависит от множества факторов.

Любой реальный металл представляет собой совокупность анизотропных кристаллов, ориентация которых произвольна. Поэтому предполагается, что во всех направлениях имеется приблизительно одинаковое количество одинаково ориентированных зёрен. Именно поэтому свойства металла во всех направлениях одинаковы и определяются некоторыми средними значениями. Квазиизотропность металлов облегчает изучение физических основ их деформирования.

Основой для любого изменения формы металла является наличие дефектов в его структуре, прежде всего – дислокаций. С помощью теории дислокаций объясняются механизмы разрушения металла, его кристаллизация, упрочнение/разупрочнение и пр. Ключевым положением теории дислокации является то, что любое изменение формы представляет собой результат перемещения и размножения дефектов в кристаллической решётке. При этом механизм деформации рассматривается на уровне отдельных атомов. Такое представление позволяет анализировать многие физические явления, происходящие в деформируемом теле под нагрузками, при повышенных температурах и т.д.

Упругая деформация

Как уже указывалось, такой вид деформации представляет собой изменение формы материала во времени, которая самопроизвольно снимается после снятия силы или внешней нагрузки. Форма материала изменяется при приложении силы в пределах предела упругости металла, иначе называемого модулем Юнга. Это физическое свойство гарантирует, что эластичные материалы возвращают свои первоначальные размеры после снятия приложенной нагрузки. Здесь деформация обратимая и непостоянная. Упругая деформация металлов обычно наблюдается при малых формоизменениях; их упругое поведение, как правило, линейно.

Упругая деформация включает временное растяжение или искривление связей между атомами кристаллической решётки. Например, при изгибе стального листа все имеющиеся в металле дислокации и связи изгибаются (либо растягиваются) только на несколько процентов, но относительного перемещения атомов при этом не наблюдается. Такая деформация может быть вызвана приложением внешних сил сдвига, которые вызывают соответствующие напряжения растяжения/сжатия.

Наличие упругой деформации материала позволяет всем связям восстанавливаться после напряжения. Но со временем эти свойства ухудшаются, а в некоторых условиях металл может стать хрупким и потерять пластичность. Примером могут служить изменения, которые происходят в олове. При резких температурных колебаниях этот металл становится менее пластичным (известны аллотропические превращения β-олова в α-олово и наоборот, которые в Средние Века именовали оловянной чумой). Часто изменения вызываются воздействиями определённых химикатов, снижающих эластические характеристики металлов.

Эластичность (пружинистость) стали повышается при увеличении процентного содержания углерода в ней. Не случайно для производства автомобильных рессор принимают специальные марки сталей, количество углерода в которых не должно быть менее 0,62…0,70 % (ГОСТ 14959-2016). Упругость таким сталям придаёт также повышенный процент марганца и кремния.

Пластическая деформация

Теория дислокаций утверждает, что с приложением нагрузки к реальным кристаллам металла смещение одной части кристалла относительно другой происходит не одновременно по всей площади скольжения. Начинается оно в точке дефекта кристалла и распространяется при значительно меньшем внешнем усилии, чем при одновременном скольжении целого блока атомов. Значительное расхождение между теоретическими и фактическими значениями напряжений (например, для меди оно составляет 1540 МПа и 1 МПа, для железа – 2300 МПа и 29 МПа) объясняется наличием в стали структурных дефектов, около которых сдвиг вначале локализуется, а затем распространяется вместе с самим дефектом с некоторой скоростью.

Дислокации располагаются в наиболее плотноупакованных плоскостях кристаллической решётки. При возрастании нагрузки первыми начинают двигаться дислокации той плоскости скольжения, в которых касательные напряжения максимальны. Для начала пластического течения необходимо, чтобы касательное напряжение превышало критическое значение, величина которого зависит от исходной структуры деформируемого металла. Данное обстоятельство предопределяет необходимость учёта истории деформирования материала, что позволяет определять количественные и качественные параметры процесса пластической деформации.

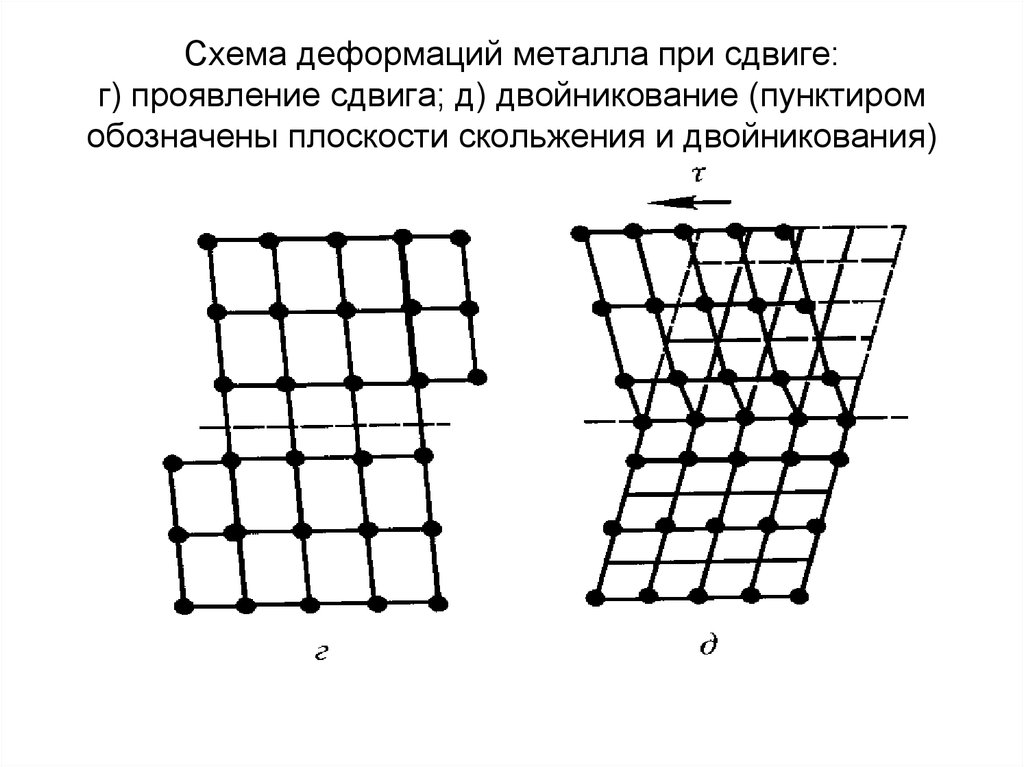

Виды пластической деформации металлов определяются характером перемещения кристаллов во время приложения усилия. Такое перемещение может происходить скольжением и двойникованием.

Скольжение

Скольжение является основным видом пластической деформации идеального кристалла. Обычно в качестве плоскостей скольжения выступают плоскости с наибольшей плотностью расположения атомов, а направлениями скольжения являются направления, по которым межатомные расстояния имеют минимальное значение.

В гексагональной решётке можно провести только одну плоскость, в которой расположено наибольшее число атомов – это плоскость основания. В решётках кубической формы таких плоскостей больше. Поэтому при прочих равных условиях металлы с гексагональной решёткой менее пластичны, чем металлы с кубической решёткой.

Пластическое деформирование начинается, прежде всего, в тех плоскостях скольжения, и по тем направлениям, которые расположены под оптимальным углом по отношению к внешней силе. Так, при сжатии и растяжении пластическая деформация возникает в первую очередь в плоскостях, расположенных под углом 45 0 к линии действия внешней силы.

Скольжение является сдвиговым деформационным процессом. Известно, что если отполированный образец из моно- или поликристалла подвергнуть нагружению, то при определённой нагрузке на поверхности образца появляются сетки линий скольжения, называемые линиями Чернова-Людерса. Эти линии качественно характеризуют сдвиг одних частей образца относительно других.

Двойникование

В некоторых металлах – магнии, цинке, золоте, железе – наряду со скольжением наблюдается двойникование. При двойниковании происходит поворот деформированной части кристалла в положение, зеркальное по отношению к деформированному. Однако и в этом случае происходит сдвиг атомов в новые положения устойчивого равновесия на расстояния, которые пропорциональны основному параметру решётки.

Двойникование часто возникает при ударном деформировании и распространено для металлов и сплавов, кристаллизация которых происходила с образованием кристаллитов в форме многогранников.

Как происходит разрушение металлов

Процесс разрушения металлов адекватно описывается методами специальной механики разрушения. Исходное положение теории заключается в том, что разрушение элементов конструкций связано с возникновением и развитием трещин, которые проявились:

В процессе изготовления деталей (сварка, шлифовка, закалка);

В период их эксплуатации вследствие превышения допустимых нагрузок;

Как следствие коррозионных явлений.

Механика разрушения учитывает влияние дефектных участков при анализе напряжённого состояния конструктивных элементов и при определении реальных характеристик материала во время испытаний. Такие испытания должны проводиться с образцами, в которых имеются искусственно наведенные трещины.

В результате испытаний устанавливаются количественные связи между номинальными напряжениями, формой и размерами дефекта, с одной стороны, и сопротивлением материала в условиях стабильного и нестабильного варианта развития трещины – с другой. Именно в этом заключается принципиальная основа использования методов механики разрушения при выборе материала, определения размера и установления срока службы деталей машин и элементов металлоконструкций.

Установлено, что при оценке вероятности и времени разрушения металла следует рассматривать изотропную пластину бесконечной длины и конечной толщины, внутри которой имеется трещина. Критерием развития трещины принимают параметр интенсивности поля напряжений в зоне одного из концов трещины (критерий Ирвина), при этом радиусные переходы между участками равны 0. Раскрытие трещины (после чего и наступает разрушение) происходит при максимальном уровне растягивающих напряжений у её краёв.

Деформация и разрушение металлов

Деформация – изменение формы и размеров тела под действием внешних воздействий.

Механическое напряжение – мера внутренних сил, возникающих в деформируемом теле и действующих на единицу площади поперечного сечения под влиянием внешних воздействий. Единица напряжения в системе СИ – паскаль (Па): 1Па=1 Н/м 2 , 1 кгс/мм 2 =10 МПа.

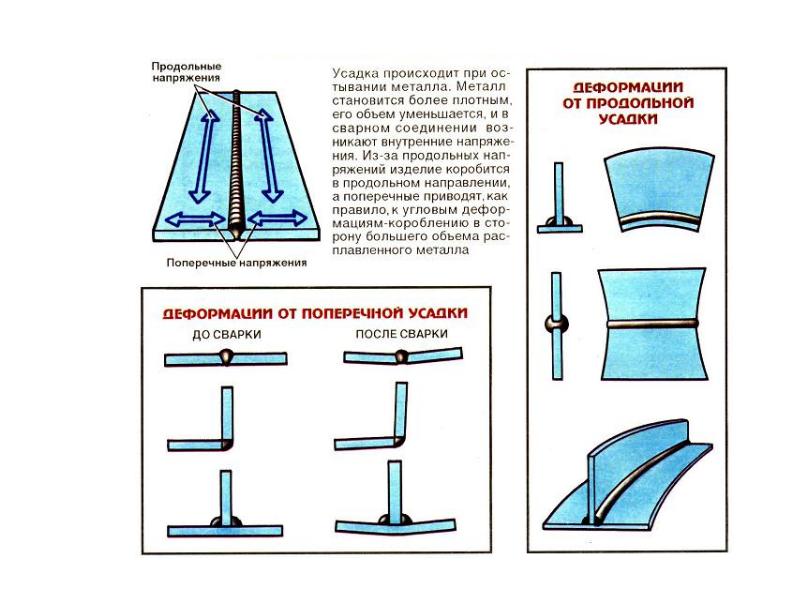

Напряжения и вызываемые ими деформации возникают при действии на тело внешних сил в результате фазовых и структурных превращений, связанных с изменением объема.

При упругой деформации (рис. 1.16,а) происходят небольшие смещения атомов из положения равновесия. Баланс кулоновских сил притяжения и отталкивания, которыми были связаны атомы, нарушается. При снятии нагрузкисмещенные атомы под действием кулоновских сил возвращаются в исходное положение, деформация исчезает. С ростом нагрузки начинается пластическая деформация, которая остается после снятия нагрузки. Пластическая деформация в кристаллах осуществляется скольжением и двойникованием (рис. 1.16,б,в). Скольжение (смещение) отдельных частей кристалла относительно друг друга происходит под действием напряжений больше критической величины. При двойниковании сдвиг происходит в ограниченном объеме на определенную величину, одна часть кристалла становится в положение, симметричное относительно другой.

Скольжение осуществляется в результате перемещения дислокаций по плоскостям и направлениям с наиболее плотной упаковкой атомов (рис. 1.17) и зависит от кристаллической структуры металла, скорости приложения нагрузки, температуры. При приложении касательного напряжения (t) краевая дислокация перемещается вследствие разрыва старых межатомных связей и установления новых (рис. 1.17,б,в). Затем разрываются новые межатомные связи и т. д. Дислокация выходит на край кристалла (рис. 1.17,д). За счет элементарного акта пластической деформации происходит сдвиг на величину межатомного расстояния. Дислокации не обрываются внутри кристалла, а прерываются на других дислокациях или на границах зерен.

Направления скольжения совпадают с направлениями наиболее плотного расположения атомов. Плоскости и направления скольжения в этой плоскости (рис. 1.18) образуют систему скольжения. Число систем скольжения в металлах с различным типом решетки неодинаково.

В металлах с ГЦК решеткой (Feg, Сu, Al, Ni, Ag) четыре плоскости скольжения (111) с тремя направлениями скольжения вдоль диагоналей граней [110] в каждой плоскости образуют 12 систем скольжения.

В металлах с ОЦК решеткой (Fea, W) плоскости скольжения (110), (112), (123) и направления скольжения вдоль пространственных диагоналей [111] образуют 48 систем скольжения. При пластической деформации металлы с ГЦК решеткой упрочняются сильнее, чем с ОЦК.

В металлах с ГПУ решеткой при c/a ³ 1,63 (Mg, Zn) скольжение происходит по плоскости базиса (рис. 1.18,в) и трем направлениям скольжения. Эти металлы менее пластичны и труднее, чем металлы с кубической решеткой, поддаются прокатке, штамповке.

В металлах с ГПУ решеткой при c/a £ 1,63 (Zr, Ti) скольжение происходит по плоскостям базиса, пирамидальным и призматическим плоскостям. Эти металлы более пластичные, чем магний и цинк.

Источник Франка-Рида. Дислокация расположена в плоскости скольжения (плоскости рисунка) и закреплена в точках А и А1другими дислокациями или примесными атомами (рис. 1.19). Под действием сдвигающего напряжения t дислокация выгибается и принимает форму полусферы. Далее распространение дислокации происходит самопроизвольно путем образования двух спиралей. В точке С спирали встречаются.Это приводит к образованию внешней замкнутой петли дислокации и новой дислокации, занимающей исходную позицию А и А1. Внешняя петля разрастается до поверхности кристалла (зерна), что приводит к элементарному сдвигу, новая дислокация начинает снова выгибаться. Из одного источника образуются сотни дислокаций.

При деформировании монокристалла дислокации перемещаются беспрепятственно на большие расстояния, если плоскость скольжения параллельна направлению напряжения. Монокристалл не упрочняется, пластическая деформация велика. Эта стадия легкого скольжения в кристаллах с ГПУ решеткой достигает 1000 %, с ГЦК и ОЦК – 10-15 %. С ростом деформации возникает множественное скольжение – дислокации перемещаются в пересекающихся плоскостях. Плотность дислокаций растет до 10 2 -10 4 см -2 , сопротивление деформации увеличивается.

При деформировании поликристалла стадия легкого скольжения отсутствует. Достигнув границы зерна, дислокации останавливаются. Напряжения при скоплении дислокаций упруго распространяются через границу и приводят в действие источник Франка-Рида в соседнем зерне. Плоскости и направления скольжения в каждом зерне различны. Зерна деформируются неодинаково, так как ориентированы произвольно по отношению к приложенной нагрузке(рис. 1.20).

С ростом нагрузки деформация зерен сопровождается изгибами и поворотами плоскостей скольжения. Зерна вытягиваются в направлении пластического течения. Концентрация дефектов (дислокаций, вакансий, междоузельных атомов) внутри зерен возрастает. Эти дефекты затрудняют движение дислокаций: сопротивление деформации растет, пластичность – уменьшается. Явление упрочнения металла при пластической деформации называют наклепом. При степенях деформации более 40 % появляется кристаллографическая ориентация зерен – текстура деформации (рис. 1.20,г). Внутри зерен дислокации сначала распределены равномерно. С ростом деформации появляется ячеистая структура. Ячейки с размером 0,2-3 мкм свободны от дислокаций; границы ячеек – сложно переплетенные стенки дислокаций.

Деформирование двухфазного сплава. Каждая фаза имеет свои плоскости скольжения и критические напряжения сдвига. Процесс деформирования зависит от количества и структуры второй фазы, характера ее распределения. Если хрупкая вторая фаза располагается в виде сетки по границам зерен пластичной матрицы, то сплав будет хрупким. Если хрупкая фаза присутствует в виде отдельных зерен, то сплав сохранит пластичность.

Когда дислокация наталкивается на когерентные частицы второй фазы, то она либо их перерезает, либо огибает (рис. 1.21,а), в зависимости от их размеров, прочности и расстояния между ними. Когда дислокация наталкивается на некогерентные частицы, то она их только огибает. На рис. 1.21,б показано сначала выгибание, а при больших напряжениях – огибание частиц дислокациями. Оставив вокруг частицы петлю, дислокация скользит в прежнем направлении. При возрастании напряжений число петель вокруг каждой частицы увеличивается, расстояние между ними уменьшается. Напряжение для движения дислокации между частицами возрастает, прочность металла увеличивается.

Разрушение металлов. Процесс деформации при достаточно высоких напряжениях заканчивается зарождением трещины и ее распространением через все сечение образца – разрушением. Если металл претерпевает перед разрушением упругую и значительную пластическую деформацию (более 30 %), то говорят о вязком разрушении. При отсутствии или незначительном развитии пластической деформации происходит хрупкое разрушение. Для хрупкого разрушения характерна острая, ветвящаяся трещина, для вязкого наоборот – тупая, раскрывающаяся трещина. Абсолютно вязкое разрушение характерно для такого материала, как сырая глина; абсолютно хрупкое разрушение свойственно алмазу. Большинству технических материалов присуще и вязкое, и хрупкое разрушение, разделение проводится условно по преобладанию того или иного вида. Механизм зарождения трещины при хрупком и вязком разрушении одинаков. Возникновение зародыша трещины происходит при скоплении дислокаций перед препятствием (границы зерен, межфазовые границы, включения), что приводит к возникновению концентратора напряжений, достаточных для образования микротрещины (рис. 1.22).

Влияние нагрева на структуру деформированного металла. До пластической деформации металл находится в равновесном состоянии 1 (рис. 1.23) с минимальным запасом свободной энергии. Большая часть работы (до 95 %), затрачиваемой на деформацию металла, превращается в теплоту – металл нагревается. Система переходит в неравновесное состояние 2. Часть энергии (5-10 %), затрачиваемой при деформации на образование большого числа дефектов кристаллического строения, накапливается в металле. Плотность дислокаций в зависимости от степени деформации увеличивается от 10 6 -10 8 до 10 10 -10 12 см -2 . Система переходит в метастабильное состояние 3, устойчивое при комнатной температуре. При нагреве преодолеваются барьеры DЕ для диффузии точечных дефектов и движения дислокаций. Система возвращается в равновесное состояние 1.

Процессы, происходящие при нагреве, подразделяют на возврат и рекристаллизацию, которые сопровождаются уменьшением свободной энергии. Возврат происходит при низких температурах, рекристаллизация – при более высоких.

Возврат. Форма зерен при возврате не изменяется. При низких температурах нагрева протекает первая стадия возврата – отдых.Уменьшается концентрация собственных точечных дефектов (сток к границам и взаимоуничтожение). Дислокации одинаковых знаков отталкиваются друг от друга, противоположных – притягиваются и аннигилируют (рис. 1.24), т. е. восстанавливаются атомные плоскости. Остаются хаотично расположенные дислокации преимущественно одного знака. Отдых металла снимает внутренние напряжения, уменьшает на 10-15 % твердость и прочность.

При более высоких температурах нагрева протекает вторая стадия возврата – полигонизация.В зернах образуются новые малоугловые границы в результате скольжения и переползания дислокаций. Зерно делится на субзерна – полигоны, свободные от дислокаций. Дислокации скапливаются на границах полигонов, образуя стенки (рис. 1.25). Полигонизация наблюдается не у всех металлов: редко развивается в меди и ее сплавах, хорошо выражена в сплавах алюминия и железа. При деформировании сплавов сложного состава полигонизация приводит к возникновению стабильной ячеистой структуры. Дислокации скапливаются на границах ячеек и вступают во взаимодействие с атомами и дисперсными частицами второй фазы. Ячеистая структура сохраняется при значительном нагреве. Сплавы не рекристаллизуются. При нагреве деформированных металлов процесс отдыха происходит всегда, полигонизация – при определенных условиях.

Первичная рекристаллизация – образование зародышей новых зерен и последующий рост. Зародыши возникают на участках с повышенной плотностью дислокаций, где сосредоточены наибольшие искажения решетки – у границ деформированных зерен, блоков (рис. 1.26). Чем больше степень пластической деформации, тем больше возникает зародышей. Зародыши растут путем диффузии к ним атомов от деформированных участков. Для начала рекристаллизации необходимы следующие условия.

1. Критическая степень деформации металла (например, для алюминия – 2 %, для железа и меди – 5 %). При меньшей степени деформации зарождения новых зерен при нагреве не происходит.

2. Температурный порог рекристаллизации – наименьшая температура нагрева, обеспечивающая возможность зарождения новых зерен:

Коэффициент a зависит от чистоты металла и степени деформации. Металл после холодной деформации со степенью e = 80 % рекристаллизуется при более низкой температуре, чем после деформирования со степенью e = 20 %. Для металлов технической чистоты a = 0,3-0,4, твердых растворов a= 0,5-0,6. Для алюминия, меди и железа технической чистоты Трек равна соответственно: 100, 270 и 450 °С.

Первичная рекристаллизация полностью снимает наклеп. После ее завершения происходит рост образовавшихся зерен – собирательная рекристаллизация. При высоких температурах зерна самопроизвольно укрупняются за счет слияния и объединения границ. Свободная энергия металла уменьшается вследствие уменьшения поверхностной энергии (чем крупнее кристаллы, тем меньше протяженность границ). Заключительный этап – вторичная рекристаллизация, сопровождается неравномерным ростом отдельных зерен по сравнению с другими. Формируются зерна-гиганты и зерна-карлики.

Деформация и разрушение металлов.

Разрушение начинается от какого-либо дефекта, вблизи которого развивается концентрация напряжений, превосходящих критическое значение для данного металла. Концентрация напряжений К пропорциональна остроте дефекта и его длине: К =2 где l - длина дефекта; r -радиус закругления в его вершине. Концентрации напряжений способствует образование как внутренних, так и наружных дефектов надрезов различной остроты и длины (рис. 3.4).

У достаточно пластичных металлов, характеризующихся релаксацией напряжений, местной концентрации напряжений вблизи несплошностей оказывается недостаточно, и развитие трещин скола не происходит.

Вязкое разрушение происходит путем сдвига под действием касательных напряжений. Плоскость скольжения расположена под углом 45° к направлению главных нормальных напряжений.

Большинству реальных материалов одновременно присуще и вязкое, и хрупкое разрушение, а разделение на отдельные виды разрушения условно проводится по преобладанию того или иного типа.

При разрушении по хрупкому механизму затрачивается значительно меньшая работа на процесс самого разрушения, чем при вязком. Начавшееся хрупкое разрушение является самопроизвольным процессом. Оно происходит за счет высвобождения накопленной в системе упругой энергии, и поэтому для распространения трещины не требуется подвод энергии извне. При хрупком разрушении затрата энергии на образование новых поверхностей в результате раскрытия трещины меньше, чем освобождающаяся при этом накопленная упругая энергия. При вязком разрушении затрачивается значительно большая работа. Для развития вязкого разрушения необходим непрерывный внешний подвод энергии, расходуемой на пластическое деформирование металла впереди растущей трещины и преодоление возникающего при этом упрочнения. При этом работа, затрачиваемая на пластическую деформацию, значительно превышает работу собственно разрушения.

При хрупком разрушении магистральная разделяющая тело трещина имеет малый угол раскрытия (острая трещина), вблизи поверхности разрушения имеет место микропластическая деформация. При вязком разрушении трещина имеет большой угол раскрытия (тупая трещина), поверхность разрушения характеризуется значительной степенью пластической деформации.

При низких температурах межзеренные границы обычно прочнее самих зерен, и поэтому у большинства металлов при низких температурах разрушение имеет транскристаллитный характер и проходит по зернам, а не по границам между ними. При повышенных температурах межзеренные границы обычно слабее зерен. Поэтому разрушение при повышенных температурах имеет, как правило, межкристаллитный характер.

Микроизлом при хрупком разрушении имеет блестящую гладкую поверхность. Плоские грани расколотых кристаллических зерен придают металлический блеск хрупкому излому. Электронно-микроскопическое исследование обнаруживает плоскости скола и "ручьистое" строение излома, являющееся следствием взаимодействия движущейся трещины с дефектами кристалла. Излом при вязком разрушении имеет матовый волокнистый характер без металлического блеска. Электронно-микроскопическое исследование обнаруживает характерное "чашечное" строение излома.

Для хрупкого разрушения характерна высокая скорость распространения трещины, достигающая приблизительно 0,4 скорости распространения звука в металле, а скорость распространения хрупкой трещины для стали составляет около 2 • 10 3 м/с. Скорость распространения вязкой трещины значительно ниже и определяется скоростью нарастания напряжений. С помощью рассмотренных признаков можно определить характер разрушения детали или конструкции (вязкий или хрупкий механизм). Необходимость квалификации характера разрушения в каждом отдельном случае обусловлена тем, что меры борьбы с вязким и хрупким разрушением принципиально различны. В случае вязкого разрушения необходимо повышать прочность материала. При хрупком разрушении надо, наоборот, увеличивать вязкость и пластичность, при необходимости даже снижая прочность. Наиболее опасно хрупкое разрушение. Разрушение сколом можно разделить на три фазы: зарождение микротрещины, ее подрастание до критического размера и распространение через соседние зерна. Уровень разрушающих напряжений определяется наиболее энергоемкой фазой. В относительно чистых металлах - это зарождение и начальное подрастание трещины. В металлах, содержащих включения, первые две стадии протекают сравнительно легко, но затем трещина сдерживается границами зерен. Трещина в таких металлах растет и за счет поглощения других микротрещин, росту способствует взаимодействие полей напряжения у ее вершины. При критическом размере трещины концентрация напряжений в ее устье достигает уровня прочности металла и ее дальнейшее распространение происходит лавинно без заметной пластической деформации и без подвода энергии извне.

Факторы, определяющие характер разрушения

В зависимости от условий деформации один и тот же материал может разрушаться по хрупкому или вязкому механизму. На характер разрушения оказывают влияние внешние и внутренние факторы. К внешним факторам относятся температура, тип надреза или концентратора напряжений, скорость нагружения, характер окружающей среды, форма и размеры детали. К внутренним факторам, присущим материалу, относятся тип кристаллической решетки, химический состав, структура и размер зерна, зависящие от технологии предшествующей обработки. Влияние температуры на характер разрушения иллюстрируется схемой, предложенной А. Ф. Иоффе и Н. Н. Давиденковым (рис. 3.5). Согласно этой схеме, смена одного вида разрушения другим определяется соотношением значений предела текучести σт и разрушающего напряжения σ . Температурные зависимости σт и σ имеют различный характер, так как в соответствии с этой схемой предел текучести и разрушающее напряжение друг с другом не связаны.

С понижением температуры напряжение трения решетки, а ,следовательно, и предел текучести резко возрастают. В первом приближении разрушающее напряжение является температурно независимым. В процессе нагружения при определенной температуре напряжение может достичь раньше величины либо σт либо σ .Если раньше будет достигнуто σт, то произойдет пластическая деформация, которая при дальнейшем росте напряжений приведет к разрушению. Если раньше будет достигнуто σ , то произойдет хрупкое разрушение. Точка пересечения т и отр делит схему Иоффе - Давиденкова на две температурные области: левее этой точки располагается область хрупких разрушений материала ( отр < т), правее - область вязких разрушений ( отр > т). Температуру, при которой предел текучести становится равным разрушающему напряжению, называют температурой вязко-хрупкого перехода или критической температурой хрупкости и обозначают Ткр.

Способность материала хрупко разрушаться с понижением температуры называется хладноломкостью. Помимо температуры, она зависит от влияния многих факторов. Хладноломкость проявляется при определенных условиях и является не свойством, а состоянием материала. Основной характеристикой хладноломкости является критическая температура хрупкости. С помощью этой характеристики оценивают и сопротивление хрупкому разрушению материала.

Критическая температура хрупкости не является константой материала и определяется целым рядом факторов.Трещины хладноломкости обычно начинаются от надрезов, являющихся концентраторами напряжений, к ним относятся: дефекты сварных соединений (пористость, непровары, пустоты по сечению шва), поверхностные царапины, неметаллические включения, газовые раковины, а также технологические отверстия и резкие переходы сечений в детали. Надрезы создают в металле сложное напряженное состояние, стесненность пластической деформации и концентрацию напряжений (рис. 3.4). Сложное напряженное состояние проявляется в том, что под действием растягивающих сил напряжения возникают не только в продольном, но и в поперечном направлениях. Стесненность пластической деформации приводит к увеличению сопротивления пластической деформации, т. е. к росту т. Чем острее и глубже надрез, тем более стеснена пластическая деформация, тем выше т. Под влиянием надрезов металл разрушается хрупко при более высокой температуре.

Чувствительность к надрезу и трещине относится к числу важнейших характеристик работоспособности металла, она растет с повышением прочности металла, с увеличением скорости нагружения и понижением температуры металла.

Окружающая среда может влиять на изменение поверхностной энергии разрушения материала и оказывать коррозионное воздействие. Кроме того, в среде, содержащей водород, происходит водородное охрупчивание металлов.

Чем больше сечение образца, тем больше стесненность пластической деформации, что приводит к повышению предела текучести и возрастает вероятность появления опасных дефектов. На ослабление сечения с увеличением размера накладывается действие металлургических факторов из-за большего развития ликвации, пористости, различия в размерах зерен, меньшей степени проработки структуры при ковке, прокатке или термической обработке.

Внутренние факторы. Склонность к хрупкому разрушению при низких температурах зависит от кристаллической структуры металла. Металлы с кристаллической решеткой объемноцентрированного куба (стали на основе -железа, вольфрам, хром, молибден и др.), а также некоторые металлы с гексагональной плотноупакованной решеткой (цинк, кадмий, магний) относятся к хладноломким материалам. Чистый титан имеет решетку ГП, но сохраняет пластичность и при низких температурах. Металлы с решеткой гранецентрированного куба (аустенитные стали на основе -железа, медь, алюминий, никель) не склонны к хладноломкости.

Размер зерна металла имеет важное значение для предела текучести, сопротивления хрупкому разрушению и для температуры вязко-хрупкого перехода. Измельчение зерна существенно понижает критическую температуру хрупкости.

Процесс течения металла зависит от среднего расстояния, на которое перемещаются дислокации, прежде чем они будут заблокированы у границ зерен. У мелкозернистых образцов предел текучести меньше разрушающего напряжения. Чем мельче зерно, тем больше == oтр - т. Если размер зерен больше dKp, то для данных условий испытания (температуры, скорости и др.) будет иметь место хрупкое разрушение. Изменением технологии выплавки и разливки, пластической деформации и термической обработки можно влиять на размер зерна и тем самым управлять свойствами металла и его хладостойкостью.

Наклеп и рекристаллизация .

После снятия нагрузки, превышающей предел текучести, в образце останется остаточная деформация. При повторном нагружении возрастает предел текучести металла и уменьшается его способность к пластической деформации, т. е. происходит упрочнение металла. Упрочнение металла под действием пластической деформации называется наклепом. Пластическая деформация вызывает в металле структурные изменении: формы и размеров кристаллитов; их кристаллографической пространственной ориентировки; внутреннего стрения каждого кристаллита. Зерна деформируются и сплющиваются, вытягиваясь в направлении действующих сил Р, образуя волокнистую или слоистую структуру (рис. 3.6)

Малый размер пачек скольжения создает ровной границы деформированного зерна (на рис 3.6 б показана штриховой линией). Преимущественная кристаллографическая ориентировка зерен вдоль направления деформации называется текстурой металла. Чем больше степень деформации ( = ),

тем большая часть зерен получает преимущественную ориентировку. Образование текстуры способствует появлению анизотропии свойств вдоль и поперек направления волокон. С ростом степени деформации механические свойства ( в, т, НB), характеризующие сопротивление деформации, повышаются, происходит деформационное упрочнение, а способность к пластической деформации ( ,Ψ) падает (рис. 3.7). Предел текучести растет более интенсивно, чем временное сопротивление, и по мере деформации значения обеих характеристик сближаются. В результате наклепа механические свойства меняются весьма существенно: например, при степени деформации = 70 % среднеуглеродистой стали ее временное сопротивление в увеличивается примерно в два раза, а относительное удлинение уменьшается с 30 до 2 %. Стальная проволока, полученная холодным волочением при степени 80-90% приобретает значение в = 4000МПа, что не достигается легированием и термической обработкой.

Упрочнение при наклепе объясняется существенным повышением плотности дислокаций, характерным для процесса пластической деформации, достигая величины 10 11 -10 12 см- 2 , увеличивается и количество точечных несовершенств - вакансий и дислоцированных атомов. С ростом плотности дислокаций и несовершенств кристаллического, деформации зерен и дробления блоков затрудняется свободное перемещение дислокаций, что способствуют упрочнению металла при наклепе.

В результате пластической деформации существенно изменяются физико-механические свойства металлов. Наклепанный металл имеет меньшую плотность, более высокое электросопротивление и коэрцитивную силу, меньшую теплопроводность; у него падает устойчивость против коррозии. Металлы с ГЦК решеткой при наклепе упрочняются более сильно, чем металлы с ОЦК решеткой.

Рекристаллизационные процессы в металлах и сплавах. Рост числа дефектов кристаллического строения и остаточных напряжений в результате пластической деформации приводит металл в термодинамически неустойчивое состояние. При нагреве такого металла в нем протекают процессы возврата и рекристаллизации.Деформированный металл анизотропен.

При нагреве до сравнительно невысоких температур ( ниже 0,2-0,3 Т ) начинается процесс возврата, под которым понимают совокупность самопроизвольных процессов, заключающихся в уменьшении микронапряжений, перераспределении дефектов кристаллического строения без значительного уменьшения их числа. При этом не наблюдается видимых изменений микроструктуры по сравнению с деформированным состоянием. Процесс возврата может сопровождаться полигонизацией, под которой понимают дробление (фрагментацию) кристаллитов на субзерна ( полигоны) с малоугловыми границами. Фрагментация происходит вследствие того, что при нагрве самодиффузия ускоряется, дислокации одного знака перегруппировываются в дислокационные стенки с образованием ячеистой структуры. В зернах поликристалла образуются субграницы, разделяющие субзерна (полигоны), свободные от дислокаций .

Укрупнение субзерен с увеличением длительности выдержки или повышении температуры нагрева металла приводит к дальнейшему снижению прочности. При дальнейщем нагреве происходит изменение микроструктуры наклепанного металла. С ростом температуры подвижность атомов растет, и образуются новые зерна вместо ориентированной волокнистой структуры. Образование и рост новых равноосных зерен за счет деформированных зерен той же фазы называется рекристаллизацией.

Процесс рекристаллизации протекает в две стадии. Различают первичную, или рекристаллизацию обработки, и собирательную рекристаллизацию. Новые зерна возникают на границах блоков и старых зерен, т. е. там, где решетка наиболее искажена при наклепе. Процесс первичной рекристаллизации термодинамически выгоден, так как при переходе деформированного металла в более устойчивое равновесное состояние сопровождается уменьшением свободной энергии. В результате первичной рекристаллизации наклеп металла снимается, и свойства приближаются к исходным значениям. Плотность дислокаций также уменьшается до первоначального уровня. Температуру начала рекристаллизации называют температурным порогом рекристаллизации. Она зависит от температуры плавления (правило академика А. А, Бочвара): Трекр.= а Тпл, где а - коэффициент, зависящий от состава и структуры металла.

Для технически чистых металлов а = 0,3. 0,4, для сплавов - 0,5. 0,6. Причина такой зависимости обусловлена тем, что оба процесса (плавление и рекристаллизация) связаны с изменением взаимного расположения атомов и для их развития необходима определенная диффузионная подвижность атомов. Соотношение уровней диффузионной подвижности при плавлении и рекристаллизации примерно постоянно, вследствие чего примерно постоянно соотношение температур обоих процессов. В сплавах примеси взаимодействуют с дислокациями и ограничивают их подвижность, что затрудняет образование зародышей новых зерен и тормозит рекристаллизацию. Поэтому температура рекристаллизации у сплавов выше, чем у чистых металлов.

Последующий рост температуры приводит ко второй стадии процесса — собирательной рекристаллизации, состоящей в росте вновь образовавшихся новых зерен. Большое количество мелких зерен имеет большой запас поверхностной энергии. При укрупнении зерен общая поверхность их границ уменьшается, что способствует переходу металла в более равновесное состояние. Движущей силой собирательной рекристаллизации является снижение поверхностной энергии( рис. 3.8.). Размер зерен, образовавшихся в процессе рекристаллизации, оказывает большое влияние на свойства металла: с укрупнением зерен снижаются его механические свойства.Величина зерна при собирательной рекристаллизации зависит от температуры нагрева, степени предшествующей пластической деформации и, в меньшей степени, от длительности выдержки при нагреве .Наиболее крупные зерна образуются при небольшой предварительной деформации (до 15 %), которую называют критической. При малых степенях деформации имеет место неоднородность наклепа, а следовательно, неоднородность дефектов решетки и напряжений, что способствует укрупнению недеформированных зерен за счет деформированных зерен. Влияние температуры и степени деформации на размер зерна определяют по диаграммам рекристаллизации (рис. 3.9). С помощью этих диаграмм можно в первом приближении выбрать степень деформации и температуру рекристаллизационного отжига, при которых исключается вероятность сильного роста зерен металла. Для уточнения температуры отжига необходимо учитывать содержание примесей в металле, величину зерна до деформации, скорость нагрева, длительность выдержки и другие факторы.

Если необходимо снять наклеп, то для достижения достаточной скорости процесса отжиг наклепанного металла ведут при более высокой температуре, чем температура рекристаллизации (табл. 3.1).

Деформация может быть холодной и горячей. Холодная деформация проводится при температурах ниже температуры рекристаллизации и сопровождается наклепом металла. Горячая деформация осуществляется при температурах выше температуры рекристаллизации. Для горячей деформации характерно полное или частичное снятие упрочнения. Таким образом, при обработке давлением имеют место два процесса: упрочнение за счет пластической деформации и последующее разупрочнение при рекристаллизации.

Есть металлы, которые при комнатной температуре не подвергаются наклепу и испытывают горячую деформацию. Примером является свинец, имеющий температуру рекристаллизации ниже комнатной температуры. Для молибдена, имеющего температуру рекристаллизации около 900 °С, деформация при нагреве до 800 °С еще является холодной деформацией.

На практике горячую деформацию обычно проводят при температурах (0,7-0,75)T пл.

Деформацией называется изменение формы и размеров тела под действием напряжений.

Напряжение – сила, действующая на единицу площади сечения детали.

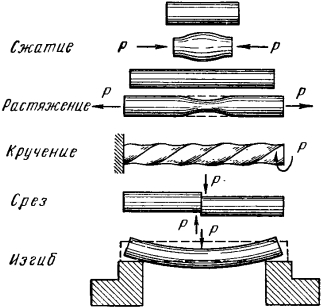

Напряжения и вызываемые ими деформации могут возникать при действии на тело внешних сил растяжения, сжатия и т.д., а также в результате фазовых (структурных) превращений, усадки и других физико-химических процессов, протекающих в металлах, и связанных с изменением объема.

Металл, находящийся в напряженном состоянии, при любом виде нагружения всегда испытывает напряжения нормальные и касательные (рис. 6.1.).

Рис.6.1. Схема возникновения нормальных и касательных напряжений в металле при его нагружении

Рост нормальных и касательных напряжений приводит к разным последствиям. Рост нормальных напряжений приводит к хрупкому разрушению. Пластическую деформацию вызывают касательные напряжения.

Деформация металла под действием напряжений может быть упругой и пластической.

Упругой называется деформация, полностью исчезающая после снятия вызывающих ее напряжений.

При упругом деформировании изменяются расстояния между атомами металла в кристаллической решетке. Снятие нагрузки устраняет причину, вызвавшую изменение межатомного расстояния, атомы становятся на прежние места, и деформация исчезает.

Упругая деформация на диаграмме деформации характеризуется линией ОА (рис.6.2.).

Рис.6.2. Диаграмма зависимости деформации металла от действующих напряжений

Если нормальные напряжения достигают значения сил межатомных связей, то наблюдается хрупкое разрушение путем отрыва (рис.6.3.)

Рис.6.3. Схема упругой деформации и хрупкого разрушения под действием упругих напряжений а – ненапряженная решетка металла; б – упругая деформация; в, г – хрупкое разрушение в результате отрыва

Зависимость между упругой деформацией и напряжением выражается законом Гука

где: Е - модуль упругости.

Модуль упругости является важнейшей характеристикой упругих свойств металла. По физической природе величина модуля упругости рассматривается как мера прочности связей между атомами в твердом теле.

Эта механическая характеристика структурно нечувствительна, т. е. термическая обработка или другие способы изменения структуры не изменяют модуля упругости, а повышение температуры, изменяющее межатомные расстояния, снижает модуль упругости.

Пластической или остаточной называется деформация после прекращения действия вызвавших ее напряжений.

При пластическом деформировании одна часть кристалла перемещается по отношению к другой под действием касательных напряжений. При снятии нагрузок сдвиг остается, т.е. происходит пластическая деформация (рис.6.4)

В результате развития пластической деформации может произойти вязкое разрушение путем сдвига.

Рис.6.4. Схема пластической деформации и вязкого разрушения под действием касательных напряжений а – ненапряженная решетка; б – упругая деформация; в – упругая и пластическая деформация; г – пластическая деформация; д, е – пластичное (вязкое) разрушение в результате среза

Упругая и пластическая деформация в своей основе принципиально отличаются друг от друга. При упругой деформации происходит обратимое смещение атомов из положения равновесия в кристаллической решетке. Упругая деформация не вызывает заметных остаточных изменений в структуре и свойствах металла. После снятия нагрузки атомы под действием сил притяжения (при растяжении) или отталкивания (при сжатии) возвращаются в исходной положение и кристаллы приобретают первоначальную форму и размеры. Упругие свойства определяются силами межатомного взаимодействия.

Механизм пластической деформации на примере монокристалла. Пластическая деформация в монокристалле осуществляется путем сдвига одной его части относительно другой. Сдвиг вызывают касательные напряжения, когда их значение превышает критическое tкр.

Имеется две разновидности сдвига: скольжение и двойникование. Скольжение - смещение одной части кристалла параллельно другой вдоль плоскости скольжения или сдвига. Двойникование - перестройка части кристалла в новое положение, зеркально симметричное к его недеформированной части (плоскость двойникования). Основное - скольжение.

Деформация скольжением развивается по плоскостям и направлениям, на которых плотность упаковки максимальна: - ГЦК (медь, алюминий, никель) скольжение по плоскости (111), в направлении [110]; - ОЦК по плоскости (110), в направлении [111]; - ГПУ (магний, цинк) - по плоскостям базиса (менее пластичны по сравнению с ГЦК и ОЦК).

Пластическая деформация в поликристаллических материалах осуществляется путем последовательного перемещения дислокаций от одной атомной плоскости к другой, до тех пор, пока не выйдет на поверхность. В процессе скольжения возникают новые дислокации и их плотность повышается от 10 8 до 10 12 см -2 (больше - трещины). В основе упрочнения металла при деформировании лежит, прежде всего, повышение плотности дислокаций. Движению дислокаций мешают границы зерен, создавая скопления дислокаций, при определенной плотности - трещины. При нагреве выше 0,3Тпл начинает действовать механизм перемещения дислокаций - переползание, представляющее диффузионное смещение дислокаций в соседние плоскости решетки в результате присоединения вакансий.

При деформировании поликристаллов отсутствует стадия легкого скольжения, деформация зерен начинается сразу по нескольким системам скольжения и сопровождается изгибами и поворотами плоскостей скольжения. При значительной деформации в металле появляется кристаллографическая ориентация зерен, которая называется текстурой деформации, и делает металл анизотропным.

Наклепанный металл (пластически деформированный) запасает 5 - 10% энергии, затраченной на деформирование, увеличивается плотность дислокаций и упругие искажения решетки. Пластически деформированный металл упрочняется, изменяются его физические свойства: увеличиваются прочностные характеристики, твердость и понижаются пластичность и вязкость. С ростом степени деформации возрастают удельное электрическое сопротивление, коэрцитивная сила, понижаются магнитная проницаемость, остаточная индукция.

Неравновесная структура, созданная деформацией у большинства металлов устойчива при комнатной температуре. Переход металла в более стабильное состояние происходит при нагреве. Процессы, происходящие при нагреве, подразделяют на две стадии: возврат и рекристаллизация. Рост числа дефектов и возникновение внутренних напряжений в результате наклепа приводят к тому, что свободная энергия металла растет, и он приходит в неравновесное состояние. При нагреве происходит снятие искажений кристаллической решетки, уменьшение плотности дислокаций, снижение внутренних напряжений. Однако деформация зерен остается, этот процесс называют возвратом металла. При возврате прочность уменьшается, а пластичность несколько увеличивается. Возврат сопровождается изменением границ зерен. С ростом температуры подвижность атомов растет, и образуются новые зерна вместо ориентированной волокнистой структуры. Образование новых равноосных зерен называется рекристаллизацией. Температура рекристаллизации зависит от температуры плавления металла ( 0,3 – 0,4 для чистых металлов; 0,5 – 0,6 для сплавов). В сплавах примеси взаимодействуют с дислокациями и ограничивают их подвижность, что затрудняет образование зародышей новых зерен и тормозит рекристаллизацию, поэтому температура рекристаллизации сплавов выше. Последующий рост температуры приводит к стадии собирательной рекристаллизации, состоящей в росте новых зерен. Большое количество мелких зерен имеет больший запас поверхностной энергии. При укрупнении зерен общая поверхность их границ уменьшается, что способствует переходу металла в более равновесное состояние. Образование крупных зерен снижает механические свойства.

Заключительная стадия деформирования материалов – разрушение. На атомном уровне разрушение представляет собой разрыв межатомных связей. Если разрыв происходит перпендикулярно плоскости разрушения, то происходит разрушение сколом или отрывом. Если разрыв идет под действием силы, приложенной параллельно плоскости разрушения, то разрушение происходит сдвигом или скольжением. Может иметь место тот и другой тип разрушения, что определяется главным образом кристаллической структурой металлов. Кроме того, характер разрушения зависит от температуры, скорости деформации, напряженного состояния, чистоты металла.

В зависимости от степени пластической деформации перед разрушением различают два основных вида разрушений: хрупкое и вязкое. При вязком разрушении металл претерпевает перед разрушением не только упругую, но и значительную пластическую деформацию. При отсутствии пластической деформации или при ее незначительной величине происходит хрупкое разрушение.

Хрупкое разрушение происходит путем отрыва или скола, когда плоскость разрушения перпендикулярна нормальным напряжениям. Под действием нормальных напряжений происходит упругая деформация кристаллической решетки, а после достижения предельной степени ее искажения происходит последовательный разрыв межатомных связей с отрывом одной атомной плоскости от другой. Разрушение начинается от какого-либо дефекта, вблизи которого развивается концентрация напряжений, превосходящая теоретическую прочность металла.

Вязкое разрушение происходит путем сдвига под действием касательных напряжений. Плоскость скольжения расположена под углом 45 к направлению главных нормальных напряжений. Чисто сдвиговое вязкое разрушение характерно для аморфных материалов (глина); чисто хрупкое характерно для идеально упругих материалов (алмаз). Большинству реальных материалов одновременно присуще и вязкое и хрупкое разрушение, а разделение условно проводится по преобладанию того или иного типа. Характерными признаками вязкого и хрупкого разрушения являются энергоемкость – величина работы разрушения (для вязкого разрушения значительно больше); вид трещины (острая трещина для хрупкого и большой угол раскрытия для вязкого) и скорость распространения трещины (для хрупкого высокая 0,4 скорости звука в металле, для стали 2 * 10 3 м / с ; для вязкой значительно ниже и определяется скоростью нарастания напряжений).

Необходимость квалификации характера разрушений обусловлена тем, что меры борьбы с вязким и хрупким разрушением различны. В случае вязкого разрушения необходимо повышать прочность материала. При хрупком разрушении надо, наоборот, увеличивать вязкость и пластичность, при необходимости даже снижая прочность. Наиболее опасно хрупкое разрушение.

Один и тот же материал в зависимости от условий деформации может разрушаться по хрупкому или вязкому механизму, что определяется внешними и внутренними факторами. К внешним факторам относится температура, тип надреза или концентратора напряжений, условия и скорость нагружения форма и размеры детали. К внутренним относится: тип кристаллической решетки, химический состав, структура и размер зерна, зависящие от технологии предварительной обработки. Металлы с ОЦК и некоторые с ГПУ относятся к хладноломким материалам, металлы с ГЦК не склонны к хладноломкости. Измельчение зерна существенно понижает критическую температуру хрупкости. Процесс течения металла зависит от среднего расстояния, на которое перемещаются дислокации, прежде чем они будут заблокированы у границ зерен. У мелкозернистых материалов предел текучести меньше разрушающего напряжения.

6.3.Термическая обработка металлов и сплавов

Термической обработкой называют технологические процессы, состоящие из нагрева и охлаждения металлических изделий с целью изменения их структуры и свойств. Основные виды термической обработки: отжиг, закалка, отпуск, и старение, имеются разновидности.

Отжиг - термическая обработка, в результате которой металлы или сплавы приобретают структуру, близкую к равновесной: отжиг вызывает разупрочнение металлов, сопровождающееся повышением пластичности и снятием остаточных напряжений. Температура зависит от состава сплава и разновидности отжига. Разновидности:

n отжиг для снятия напряжений, которые могут вызвать деформацию деталей при эксплуатации или коробление. Детали нагревают, выдерживают (до десятков часов) и медленно охлаждают (20 - 200 0 С/ч).

n рекристаллизационный отжиг; нагрев до температуры рекристаллизации, выдержка, скорость охлаждения не имеет большого значения. Цель - понижение прочности и восстановление пластичности, получение заданного размера зерна, в некоторых металлах образование текстуры (преимущественной ориентации кристаллов в объеме детали);

n диффузионный отжиг (гомогенизация). В реальных условиях кристаллизация твердых растворов протекает неравновесно ( неоднородность состава по объему кристалла). Отжиг уменьшает ликвационную неоднородность твердого раствора за счет диффузионных процессов.

Закалка - термическая обработка, в результате которой в сплавах образуется неравновесная структура. Неравновесные структуры при термической обработке можно получить только в том случае, когда в сплавах имеются превращения в твердом состоянии: переменная растворимость, полиморфные превращения твердых растворов, эвтектоидные реакции и др. Для получения неравновесной структуры сплав нагревают выше температуры фазового превращения, после чего быстро охлаждают, чтобы предотвратить равновесное превращение при охлаждении. Конструкционные и инструментальные сплавы закаливают для упрочнения, повышения твердости.

Отпуск и старение - термическая обработка, в результате которой в предварительно закаленных сплавах происходят фазовые превращения, приближающие их структуру к равновесной.

Обычно сочетание закалки с отпуском или старением позволяет получить улучшенные свойства по сравнению с отожженным состоянием. Температуру и выдержку выбирают таким образом, чтобы равновесное состояние сплава при обработке не достигалось, как это происходит при отжиге. Скорость охлаждения почти не влияют на структуру и свойства сплавов. Термин «отпуск» используют обычно применительно к сталям и другим сплавам, испытывающим при закалке полиморфное превращение; термин «старение» - применительно к сплавам, не претерпевающим при закалке полиморфного превращения, может быть искусственное и естественное.

Принципиальная возможность применения того или иного вида термической обработки может быть определена на основании диаграмм фазового равновесия основных групп сплавов:

n сплавы, не имеющие фазовых превращений в твердом состоянии;

n сплавы с переменной растворимость в твердом состоянии;

n сплавы с эвтектоидным превращением.

Для сплавов, не имеющих фазовых превращений в твердом состоянии, проводят термическую обработку для снятия остаточных напряжений в отливках, после проката или ковки, в сварных соединениях. Рекристаллизационный отжиг - понижение прочности и восстановление пластичности деформированного металла, получение определенной кристаллографической структуры, создающей анизотропию свойств и получение заданного размера зерна. Диффузионный отжиг - длительная выдержка при высоких температурах, в результате которой уменьшается ликвационная неоднородность твердого раствора.

Для сплавов с переменной растворимостью в твердом состоянии - упрочняющая термическая обработка стареющих сплавов (на основе алюминия, меди, железа, никеля, титана). Термическая обработка состоит из двух операций - закалки и старения. При закалке нагрев до температуры, обеспечивающей распад вторичных кристаллов; быстрым охлаждением полностью подавляют процесс выделения вторичных кристаллов и получают однофазный сплав, пересыщенный одним из компонентов твердый раствор. Он представляет собой неравновесную структуру, с повышенным уровнем свободной энергии, поэтому при некотором повышении температуры (искусственное старение) твердый раствор будет распадаться с образованием выделений (зоны Гинье - Престона с резко повышенной концентрацией растворенного компонента, сохраняющей решетку растворителя; кристаллы метастабильной фазы с иной решеткой, чем твердый раствор; стабильной фазы сложной пространственной решетки). Степень упрочнения при старении может быть очень высокой (в дюралюминах временное сопротивление увеличивается в 2 раза, в бериллиевых бронзах в 3 раза). Термическую обработку, приводящую к получению стабильной структуры, называют стабилизацией.

Эвтекдоидное превращение происходит в большинстве сталей, в двухфазных алюминиевых бронзах, во многих сплавах на основе титана. Принципы, лежащие в основе термической обработки для всех сплавов этой группы одинаковы. Для сталей: превращения при нагреве до аустенитного состояния - фазовая перекристаллизация; превращения аустенита при различных степенях переохлаждения; превращения при нагреве закаленных сталей. Основные типы термической обработки сталей:

n отжиг сталей (перекристаллизационный конструкционных сталей; скорость охлаждения 100 - 200 град/час) ;

n нормализация сталей (отличается от отжига в основном условиями охлаждения; после нагрева до температуры на 50 - 70 градусов выше Ас3 сталь охлаждают на спокойном воздухе);

n закалка сталей - получение структуры наивысшей твердости ( мартенсит : мартенситное превращение состоит в перестройке решетки, при котором атомы не обмениваются местами, а лишь смещаются на расстояния, не превышающие межатомных; растущие кристаллы мартенсита когерентно связаны с кристаллами исходной фазы; когерентные - соприкасаются по такой поверхности раздела, которая является общей для их кристаллических решеток; имеет тетрагональную решетку; высокая твердость НРС 60 при содержании углерода больше 0,4%).

n обработка холодом подвергают закаленные легированные стали, для которых температура конца мартенситного превращения значительно ниже 20 - 25 градусов и остается остаточный аустенит, который понижает твердость закаленной стали; температуры от -40 до 196 (температура жидкого азота); измерительные инструменты, детали подшипников качения, цементированные детали из легированных сталей.

n отпуск закаленных сталей - нагрев до температур А1, происходит распад мартенсита, выделение части углерода; распад остаточного аустенита и карбидное превращение, образуется ферритно-карбидная смесь.(низкий отпуск 120-150; средний 350-450; высокий 500-680); продолжительность от 2 до 15 часов.

Химико-термическая обработка

Химико-термической обработкой называют технологические процессы, приводящие к диффузионному насыщению поверхностного слоя деталей различными элементами. Применяют для повышения твердости, износостойкости, защиты от коррозии. Различают три стадии процесса химико-термической обработки:

n химические реакции в исходной среде (окружающей), в результате которой образуются активные диффундирующие элементы;

n эти элементы адсорбируются насыщаемой поверхностью, концентрируются в поверхностном слое, возникает градиент концентрации;

n диффузионное проникновение элемента вглубь насыщаемого металла, которое сопровождается образованием твердых растворов или фазовой перекристаллизацией.

Наиболее распространенные в промышленности операции:

n цементация стали - процесс диффузионного насыщения углеродом. Обычно после цементации сталь подвергают закалке и низкому отпуску , увеличивается твердость на поверхности при вязкой сердцевине (зубчатые колеса, валы, кулачки, распределительные валы). Применяют твердые карбюризаторы (древесный уголь) и газовую среду (метан);

n азотирование стали - процесс насыщения азотом, для повышения износостойкости и предела выносливости (коленчатые валы, гильзы цилиндров, червяки). До азотирования детали подвергают закалке и высокому отпуску (улучшению), источник азота - аммиак, длительность процесса до 50 часов при температуре 500 - 600 0 . Для активации применяют ионное азотирование и цементацию в плазме тлеющего разряда, время сокращается в 2 - 3 раза, стальной контейнер - анод, деталь - катод, напряжение до 800В, ионы азота поглощаются поверхностью детали, затем диффузия идет вглубь;

n диффузионное насыщение металлами и неметаллами - жаростойкие покрытия, сопротивление агрессивным средам; алитирование (покрытие алюминием), хромирование и силицирование (насыщение кремнием); подвергают сплавы на железной, никелевой основе.

Читайте также: