Для футеровки металлургических печей и ковшей для расплавленного металла используют материалы

Обновлено: 16.05.2024

Для производства чугуна, стали и цветных металлов используют руду, флюсы, топливо и огнеупорные материалы.

Промышленной рудой называют горную породу, из которой при данном уровне развития техники целесообразно извлекать металлы или их соединения. Например, в настоящее время целесообразно из-

влекать металлы из руд, если содержание их в руде составляет: железа на менее 30—60 %, меди 3—5 %, молибдена 0,005—0,02 %.

Руда состоит из минералов, содержащих металл или его соединения, и пустой породы (т. е. различных примесей). Руды называют по одному или нескольким металлам, которые входят в их состав. Например, железные, медные, медно-никелевые и т. д.

В зависимости от содержания добываемого металла, руды бывают богатые и бедные. Бедные руды (с малым содержанием добываемого металла) обогащают, т. е. удаляют из руды часть пустой породы. В результате получают концентрат с повышенным содержанием добываемого металла. Использование концентрата улучшает технико-экономические показатели работы металлургических печей.

Флюсы — это материалы, загружаемые в плавильную печь для образования легкоплавкого соединения с пустой породой руды или концентратом и золой топлива. Такое соединение называют шлаком.

Обычно шлак имеет меньшую плотность, чем металл, поэтому он располагается в печи над металлом и может быть удален в процессе плавки. Шлак защищает металл от печных газов и воздуха. Шлак называют кислым, если в его составе преобладают кислотные оксиды (SiO2, P2O5), и основным, если в его составе больше основных оксидов (CaO, MgO, FeO и др.).

Топливом в металлургических печах являются кокс, природный газ, мазут, доменный (колошниковый) газ.

Кокс получают на коксохимических заводах в коксовых печах сухой перегонкой при температуре 1000 °С (без доступа воздуха) каменного угля коксующихся сортов. В коксе содержится 80—88 % углерода, 8—12 % золы, 2—5 % влаги, 0,5—1,8 % серы, 0,02— 0,2 % фосфора и до 1—2 % летучих продуктов. Для доменной плавки кокс должен содержать минимальное количество серы и золы. Куски кокса должны иметь размеры 25—60 мм. Кокс должен обладать достаточной прочностью, чтобы не разрушаться под действием шихтовых материалов.

Природный газ содержит 90—98 % углеводородов (СН4 и С2Н6) и 1 % азота. Мазут содержит 84—88 % углерода, 10—12 % водорода, небольшое количество серы и кислорода. Кроме того, используют доменный или колошниковый газ, побочный продукт доменного процесса.

Огнеупорные материалы применяют для изготовления внутреннего облицовочного слоя (футеровки) металлургических печей и ковшей для расплавленного металла. Огнеупорные материалы способны

выдержать нагрузки при высоких температурах, противостоять резким изменениям температур, химическому воздействию шлака и печных газов. Огнеупорность материала определяется температурой его размягчения. По химическим свойствам огнеупорные материалы разделяют на кислые, основные, нейтральные.

Материалы, содержащие большое количество кремнезема SiO2, называют кислыми, например, кварцевый песок (95 % SiO2), динасовый кирпич, огнеупорность которых 1690—1700 °С; материалы, содержащие основные оксиды (СаО, MgO) — основными (магнезитовые, кирпич и металлургический порошок, магнезитохромитовый кирпич, огнеупорность которого более 2000 °С); содержащие большое количество Аl2О3 и Сr2О3 — нейтральными (хромомагнезитовые, высокоглиноземные, шамотные, например шамотный кирпич, содержащий 50—60 % SiO2 и 30—40 % Аl203).

Углеродистый кирпич и блоки содержат до 92 % С в виде графита, обладают высокой огнеупорностью. Применяются для кладки лещади доменных печей, электролизных ванн для получения алюминия, тиглей для плавки и разливки медных сплавов.

Огнеупорные материалы

Компания в России Интех ГмбХ / LLC Intech GmbH на рынке инжиниринговых услуг с 1997 года, официальный дистрибьютор различных производителей промышленного оборудования, предлагает Вашему вниманию различные виды огнеупорных материалов и футеровки.

Ключевые характеристики огнеупорных материалов

Физические свойства. Формы и модели, плотность, химический состав

- Формы и модели

- Изоляционный огнеупорный кирпич (ИОК)

- Примеры ИОК – 230 x 114 x 65 мм (9 x 4.5 x 2.5 дюйма)

- Волокно классифицировано по плотности и толщине

- Например – плотность 5 кг/м3 и толщина 25 мм (плотность 8 фунтов и толщина 1 дюйм)

- Модели – объемная форма, покрытие/толстая ткань, модули, бумаги и войлоки, картон/доска

- г/см3, кг/м3, фунт/фут3,

- Химический анализ

- глинозём

- кремнезём

- оксид кальция

- оксид железа

- натрий, калий

- магний

- диоксид титана

Прочностные свойства. Холодное и горячее состояние

- Изоляционные огнеупорные кирпичи и огнеупоры

- Прочность в холодном состоянии – испытано при комнатной температуре

- предел прочности при изгибе

- предел прочности при сжатии в низких температурах

- потери на истирание

- Предел прочности при изгибе в горячем состоянии

- предел прочности при сжатии в высоки температурах

- Деформация под нагрузкой в горячем состоянии

Изоляционные свойства. Теплопроводность, теплопередача

- Теплопроводность

- Мера теплопередачи – значение k

- через толщину материала в час квадратный фут на градус F или K

- Вт / М • К

- БТЕ•дюйм/час•фут2•F

Свойства термической устойчивости. Непрерывное линейное изменение, тепловое расширение, тепловой удар

- Постоянное линейное изменение

- сжатие/усадка или расширение

- расширение из-за температуры

- Испытание на растрескивание

- Устойчивость к воздействию шлаков

- Устойчивость к воздействию жидкого металла

- Устойчивость к воздействию щелочи

Реакция кальцинации (обжига)

- Гидрат – Переходные глиноземы – альфа-алюминий

- Острый эндотермический пик при 180°С

- Экзотермическая реакция при 220°С

- Сильный эндотермический пик при 325°С

- Экзотермический пик при 1100°С

- Создается естественная изменчивость

- Температура процесса отжига от 1100 до 1150°С

Сырье для огнеупорных материалов

- Заполнители - крупнозернистые частицы, которые составляют большую часть состава огнеупоров. Заполнитель может иметь различный химический состав, плотность, твердость и размер частиц.

Плотные- Обожженная глина

- Обожженный боксит

- Пластинчатый глинозем

- Плавленый глинозем

- Коричневый плавленый глинозем

- Битый огнеупорный кирпич – всех типов

- Битый изоляционный огнеупорный кирпич

- Перлит

- Керамзит – «вспученный» глинистый сланец

- Вермикулит

Химические добавки для управления

- потреблением воды

- временем затвердевания

- пластичностью

- скоростью нарастания прочности

- текучестью для перекачивания/торкретирования

- Кремнезем для образования муллита

- Кремнезем для прочности в промежуточном обжиге

- Глина для пластичности

- Глиноземы высокого помола

прочность и огнеупорность

Технология материалов

- Обычные литые огнеупоры - цемент (15-25%)

- Литые огнеупоры с низким содержанием цемента – цемент (менее 10%)

- Огнеупоры с ультра низким содержанием цемента - цемент (менее 5%)

- Огнеупоры без цементы

Ключевые свойства и тестирование

- Плотность

- Линейное изменение при повторном нагреве

- Прочность в обожженном состоянии (измеренная при комнатной температуре)

- Теплопроводность

- Тепловое расширение

- Устойчивость к износу

- Прочность в горячем состоянии (измеренная при температуре)

- Устойчивость у воздействию шлаков

- Устойчивость у воздействию расплавленного металла

- Устойчивость у воздействию щелочи

Анализ разработка и подсчет

Сбор эксплуатационных данных - рабочие температуры, тип топлива, конструкция и размеры огневой топки, площади, объемы, диаметры и т.п.

Расчет и проектирование - анализ теплового потока, определение огнеупорности, толщина, плотность, и т.п.

Интерпретация и обоснование выгодности результатов-температуры нерабочей поверхности, потери на излучение, стойкость, допустимый предел, расчет окупаемости затрат.

Программирование и бюджет проекта-расчет площадей, объемов, плотностей, конечный подсчет и разбивка на группы.

РеализацияОгнеупорная футеровка: критерий расчета, тепловой режим

Максимальные температуры оборудования, работающего в критических условиях.

Средние температуры.

Рабочая периодичность ввод/вывод.

Условия температурного удара.

Требуемые температуры нерабочих поверхностейОгнеупорная футеровка: критерий расчета, механические состояния

Несущая способность наружных конструкций

Геометрическая конструкция футеровки

Конструкция и плотность системы анкеров

Эффекты вибрации, влияние, динамическая нагрузка или абразивные условия

Физические ограничения для процедур применения

Специальные условия неправильной механической эксплуатации.Огнеупорная футеровка: критерий расчета, химические условия

Тип топлива

Тип горелок

Вредные воздействия во время периодов работы

Вторичные химические реакцииОсновные характеристики изоляционных продуктов

- Огнеупорность или максимальные пределы по термической стойкости.

- Теплопроводность

- Отношение толщина-плотность и механическая консистенция

- Гибкость, хрупкость, ломкость

- Геометрические характеристики

- Способы применения

Распространенные изоляционные продукты

Силикат кальция

Вспученный перлит

Bermiculit картон (доска)

Цельный диатомит

Высокопористый каолин

Стекловолокно

Минеральное волокно

Огнеупорные керамические волокнаИзоляционная футеровка – применение

- для котлов, теплообменников, технологические баки-хранилища для горячих (теплопроводящих) жидкостей.

- для теплоизлучающих поверхностей, таких как паровые трубы, трубы водоконденсата, воздуховоды, трубы для горючих жидкостей, и т.п.

Изоляционные кирпичи – физические свойства

- Химический состав > Обжиг > Минералогия

- обеспечивает термическую стабильность при всех температурах

- обеспечивает хорошую стойкость к воздействию щелочей -- минералогия анорита и анорита/муллита

- обеспечивает максимальную прочность при горячей нагрузке при рабочей температуре

- Низкая плотность = Низкая масса = Низкое аккумулирование теплоты

- более быстрое нагревание и остывание

- для получения и поддержания заданной температуры в печи для обжига и сушки требуется меньше энергии

- больше энергии отдается продукции, чем огнеупорной футеровке

Изоляционные кирпичи – преимущества

- Высокое сопротивление потоку тепла

- Обладает малым весом и аккумулирует гораздо меньшее количество тепла

- убыстряет установку

- опорные конструкции и фундаменты могут быть легче и дешевле

Примеси в изоляционных огнеупорных кирпичах

- Щелочи, оксид железа и т.п. губительны для огнеупорных материалов, сделанных с шамотом

- Поэтому производитель с более чистыми исходными материалами имеют возможность производить кирпичи наилучшего качества

- Изоляционные огнеупорные кирпичи JM™ используют самые чистые глины и другие доступные составляющие

Производство изоляционного кирпича

Типы производства изоляционного огнеупорного кирпича

- Процесс отливки

- Процесс экструзии

- Процесс набивки литейных форм

- Прессование

- Фильтровальное прессование

Известковый раствор

- Применение строительного известкового раствора (мертеля)

- Типы известкового раствора

- Воздушного затвердевания

- делает то, что описано в названии – он твердеет после приготовления раствора за счет удаления воды из связующего силиката натрия

- этот тип раствора твердеет при обжиге и когда в растворе вызревает керамическое связующее.

Область применения в алюминиевой промышленности

Огнеупорные обжиговые печи

Анодная печь с углеродными анодами

Ячейки электролитических тиглей

Плавильные печи

Транспортировка металла

Литейные ковши

Литейные лотки/желобаОгнеупорные монолиты в промышленности сжигания

- Полный ассортимент изоляционной продукции и продукции из плотного бетона.

- Специализированные материалы на основе фосфата, кремния и карбида.

- Торкретбетон с низким содержанием цемента и литые огнеупоры.

- Специальные материалы для проведения текущего ремонта – путем торкретирования и набивки.

- Изоляционные литые огнеупоры

- Плотные огнеупоры

- Огнеупоры из торкретбетона

- Торкретбетон и огнеупоры на основе глины в качестве связующего

- Огнеупоры с низким содержанием цемента

- Химически связанные огнеупоры

- Прессованные формы

- Цемент и известковые растворы

- Литые фасонные изделия

Микропористая изоляция. Применение

- Крайне низкая теплопроводность

- Хорошая прочность на сжатие

- Минимальное необходимая площадь

- Доступен в многих формах- панель, доска, футеровка ковша

Дублирующая поддерживающая изоляция применяется в

- Ковшах из железа и из цветных металлов

- Желобах

- Фильтрующей коробке

- Поде/стенах углеродных анодных печей

- Футеровке печи

Используются при всех реконструкциях анодных печей

Преимущества монолитных футеровок

Бесшовная футеровка

Уменьшенная толщина футеровки

Уменьшенное проникновение расплавленного алюминия в швы

Уменьшенные механические повреждения и нет «выпавших кирпичей»

Увеличенная производительность печи

Легко ремонтируется

Более проста для заплаточного ремонта по сравнению с кирпичной футеровкой

Имеется в наличии широкий ассортимент совместимых ремонтных материалов.

Материалы можно смешивать в больших количествах, при высоких скоростях установки, нет необходимости в выдержанной укладке рядов кирпича

Новое поколение монолитных огнеупорных материалов превосходит по производительности кирпичные футеровки.

Монолитная футеровка может наноситься литьем на сложные конструкции без использования огнеупорных изделий нестандартных размеров и форм

Монолиты можно поставлять в более сжатые сроки по сравнению с кирпичной футеровкойПоследствия воздействия на огнеупорные материалы жидких металлов

- Образование корунда

- Механические повреждения

- Проникновение металла

- Тепловой удар

- Эрозия

- Химическая коррозия

Образование корунда в футеровочных материалах печи

- Твердый, высокотемпературной формы окись алюминия

- 4Al(l)+ 3SiO2(s)2Al2O3(s) + 3Si(l)

- Снижает эффективность работы печи

- Что в конечном счете приводит к преждевременному разрушению огнеупорной футеровки

Факторы, влияющие на образование корунда

- Температура

- Состав сплава

- Атмосфера печи

- Содержание печи

- Огнеупорная футеровка

Несмачиваемые огнеупорные материалы

- Требование к увеличению производительности

- Рост темпов плавления

- Рост температуры в печах

- Усиленный рост корунда

- Улучшенные сорта, разработанные с устойчивостью к высокотемпературному корунду

Нанесение плавленых огнеупоров

Ключевые параметры нанесения:

Смешивающее оборудование

Добавление воды

Вибрационное оборудование

Опалубка/формы

Температура окружающей среды

Ввод в эксплуатациюСмешивающее оборудование. Добавление воды

- Должны использоваться механические мешалки.

- Нельзя использовать обычные бетономешалки.

- Размер и количество мешалок будет влиять на скорость установки и размер панели.

- Нужно использовать питьевую воду

- Добавки воды следует измерять аккуратно и контролировать по спецификации информационного листа.

- Излишнее содержание воды будет губительным для свойств устанавливаемой футеровки.

Спряденное волокно в сравнении с экструзионным

Формы изоляционного волокна

- Продукция из изоляционного волокна предлагается в широком выборе форм:

- Защитные покрытия/маты

- Модули

- Объемное волокно

- Бумага

- Формованные в вакууме

- Панели/доски

- Фасонные детали

Изоляция из минеральной ваты/стекловолокна

требует великолепную внешнюю систему герметизации, такую как листовой алюминий или оцинкованное железо.

эти изоляции предназначены для применений с очень низкими температурами, обычно имеют короткий срок службы, требуют большого уровня запасов продуктов для программ профилактического обслуживания:

- низкая гибкость из-за жестких твердых форм заготовок

- сравнительно высокая начальная стоимость

- вызывает коррозию и ржавление в трубах от сырости

- короткий срок службы из-за разрушения изделий с агглютинированным фенолом, использованном в процедуре производства

Характеристики керамического волокна

Низкая теплопроводность

Низкое аккумулирование теплоты

Низкая потеря энергии

Небольшой вес

Пластичность и гибкость

Не содержит асбеста

Высокая устойчивость к тепловому удару

Высокая устойчивость к напряжению

Гигроскопичность

Не содержит смолы

Очень высокая точка плавления

Минеральное сырье высокой степени чистоты

Низкая первоначальная стоимость технического обслуживания и ремонта

Очень долгий срок использованияПрименение огнеупорных монолитов со связующим:

Обзор оборудования, инструментов, состояния материалов и существенных условий

Физические условия/состояния монолитных мешков(оболочек)

Гидратация, состояние воды

Состояние поверхностей, форм и каркаса

Состояние мешалки, вибратора инструментов

Постепенная гидратация и постоянное и полное перемешивание.

Постоянное наблюдение и анализ консистенции смеси и готовности смеси к применению перед ее нанесением

Проверка процедуры вибрации

Периоды схватывания, высыхания и обжигКритерии оценки «уставшей» поверхности огнеупоров

Хрупкие крошащиеся поверхности: проблемы с гидратацией

Поверхности с образованием твердого осадка и накипи: горелки, топливо, причины.

Покрытые эмалью/полированные поверхности: чрезмерные температуры, химическое воздействие(Травление)

Поверхности с трещинами: недостаточные компенсационные температурные швы

Поверхности без отвесов: основания для системы анкеров

Разрушенные поверхности: усталость, система анкеров, компенсационные температурные швы, причины.Пример технического предложения на огнеупорные материалы и футеровки для печи риформинга

Боковые стены над горелками: будут изолированы 28 слоями (28X78мм =2184) изоляционного огнеупорного кирпича скрепленного мертельным раствором воздушного твердения.

Слой изоляционных огнеупорных кирпичей разделен вертикальными компенсационными швами и закреплен крюками из AISI 310, которые прикреплены к задней крепежной трубе 3/4''-AISI 304 прикрепленной к обшивке уголками для 70x70x6 мм SS 304.

Верхние Боковые стены (оставшаяся часть) и торцевые стены: будут изолированы монолитными модулями из керамического волокна - 1425°C, 192 кг/м3, с опорным слоем в 25 мм -1260°C, 128 кг/м3.

Угловые зоны: Верхняя часть углов между боковыми стенами и 2-ым уровнем горелок, между боковыми стенами и подом переходной зоны будет изолирована монолитными модулями из керамического волокна - 1425°C, 240 кг/м3

Свод радиантной зоны: будет изолирован монолитными модулями из керамического волокна - 1425°C, 192 кг/м3, с опорным слоем в 25 мм 1 260°C, 128 кг/м3.

Модули из керамического волокна должны быть в комплекте с крепежом из AISI 316/ 304 и прикреплены к плите обшивки штифтами из AISI 304.

Данное решение позволить снизить стоимость материала, а также общий вес футеровки более чем на 20 тонн, при сохранении изолирующих свойств и длительного срока службы. Кроме того, применение модулей позволит также сократить время монтажа изоляции.

Огнеупорные материалы для металлургии

Инжиниринговая компания в России Интех ГмбХ / LLC Intech GmbH, являясь официальным дистрибьютором различных производителей промышленного оборудования, на протяжении более 15 лет предлагает следующие огнеупорные материалы и футеровку для печей и литейных ковшей:

Огнеупорный кирпич для применения в ковшах

Вариант: MgO-C огнеупорный кирпич с синтетической смолой в качестве связующего для шлаковой зоны литейных ковшей.

100% плавленый оксид магния с природным графитом.

Вариант: MgO-C огнеупорный кирпич с синтетической смолой в качестве связующего для тяжелых эксплуатационных условий шлаковой зоны литейных ковшей.

Вариант: Al2O3 -MgO-C огнеупорный кирпич с синтетической смолой в качестве связующего для дна металлической зоны литейных ковшей.

Материалы основы: коричневый корунд, плавленый оксид магния с природным графитом.

Монолитные огнеупорные материалы для защиты корпуса печи спекания

Материал поставляется в виде двухкомпонентной смеси с жидким связующим, которое является неотъемлемой частью смеси. Сухое вещество и связующее будут поставляться в мешки для сыпучего материала, обернутых в пленку, на деревянных паллетах.

Требования к хранению: Сухой компонент должен храниться в сухих условиях, жидкое связующее - при температуре не менее +5 °С

Огнеупорные материалы для установки и ремонта вакуумных камер и сводов электродуговых печей

Описание: Паста для набивки, сделанная из электрически плавленой окиси магния.

Применение: Первые установки и ремонты вакуумных камер и сводов электродуговых

Футеровка для ремонта подов печей в промышленности производства стали

Описание: Материал для ремонта, сделанный из железной окиси магния.

Материал может быть дополнительно пропитан маслом – содержание масла (0,5 – 1,5) %

Применение: Ремонт подов печей в промышленности производства стали.

Футеровка подов мартеновских печей

Описание: Неформованный продукт для набивки, сделанный из железной окалины окиси магния. Продукт может быть дополнительно пропитан маслом

Применение: Поды мартеновских печей

Футеровка подов сталеплавильных печей

Материал для ремонта, сделанный из железной окиси магния.

Материал может быть дополнительно пропитан маслом – содержание масла до 2 %.

Применение: Ремонты подов сталеплавильных печей

Огнеупорные материалы для холодного и горячего ремонта мартеновских и электродуговых печей

Описание: Масса для торкретирования, сделанная их окиси магния естественного спекания.

Применение: Холодный и горячий (без останова) ремонт мартеновских и электродуговых печей.

Футеровка в дуговых электропечах

Плавленый кальциево-алюминатный цемент плавится в дуговых электропечах, усваивая превосходную окись алюминия и известняк в качестве сырья. Его особенности - стабильное качество, небольшая водопотребность, быстрая и соответствующая гидратация, ранняя высокая прочность и т.д. Это – связующее вещество для производства всех видов высококачественных монолитных огнеупоров.

Огнеупорная футеровка для печи из феррохрома

Очень чистый, хорошо обожженный магнезит с очень незначительной долей Fe2O3 и SiO2. Этот сорт применяется во многих областях производства ферросплавов.

Рабочий слой футеровки, контакт со шлаком

Для шлаков материал, обладающий качеством камня только с импрегнированием смолой.

Материалы сертифицированы: ISO 9001 и подлежат тщательному контролю качества во время и в конце производственного процесса

Изоляционные кирпичи

Предлагаемые изоляционные кирпичи производятся методом отливки из смеси, содержащей гипс для влажной тепловой стабилизации.

Использование кирпича позволит экономить не только энергию, но и понизить выбросы парниковых газов.

Торкретбетон

Торкретбетон, который предлагает наша компания в качестве связующего, включает в себя лучшее сцепление с поверхностью, меньшую отдачу, быстрое высыхание, никакого растрескивания из-за воздействия высоких температур, показывает длительную долговечность, которая обычно в два раза больше, чем у материалов с цементом в качестве связующего.

Обычные материалы из торкретбетона транспортируются в сухом виде под давлением сжатого воздуха и смешиваются с водой в насадке при разгрузке. Количество воды (связующего) и как следствие вязкость торкретбетона полностью зависят от мастерства и умений техника, применяющего торкретбетон. Огнеупоры с низким содержанием цемента, используемые как торкретбетон, также содержат добавляемую воду и поэтому должны быть высушены и нагреты перед использованием, и таким образом, подвержены растрескиванию.

Материалы на основе торкретбетона готовятся в виде гидросмеси /суспензии с использованием точно отмеренного количества связующего на основе коллоидного кремнезёма (без добавления воды). Гидросмесь затем с помощью насоса помещается в специальную насадку, куда техник может добавить ускоритель при использовании, если это необходимо, чтобы оптимизировать сцепление с поверхностью целевого материала в зависимости от окружающей температуры и условий. Уникальная система связующего основе коллоидного кремнезёма не требует специального высыхания или нагревания в отличие от продуктов с цементом в качестве связующего.

Во время высыхания материалы на основе торкретбетона в качестве связующего крепко пристают к существующим огнеупорным материалам, обеспечивая длительность их использования. Их внутренняя устойчивость к термическим трещинам обеспечивает то, что профилирующая футеровка полностью сохраняется при запуске, что обеспечивает дополнительный потенциал долгого использования. Материалы на основе торкретбетона в качестве связующего минимизируют время вынужденного бездействия и увеличивают полезное время путем устранения длительных периодов высыхания.

Футеровочные материалы для короба чистых газов

В качестве футеровочных материалов мы предлагаем использовать керамическую плитку толщиной 40 или 60 мм. Плитка крепится с помощью специального клея который наносится на короб и саму плитку. Клей устойчив при температуре до 150°С.

Футеровка печи

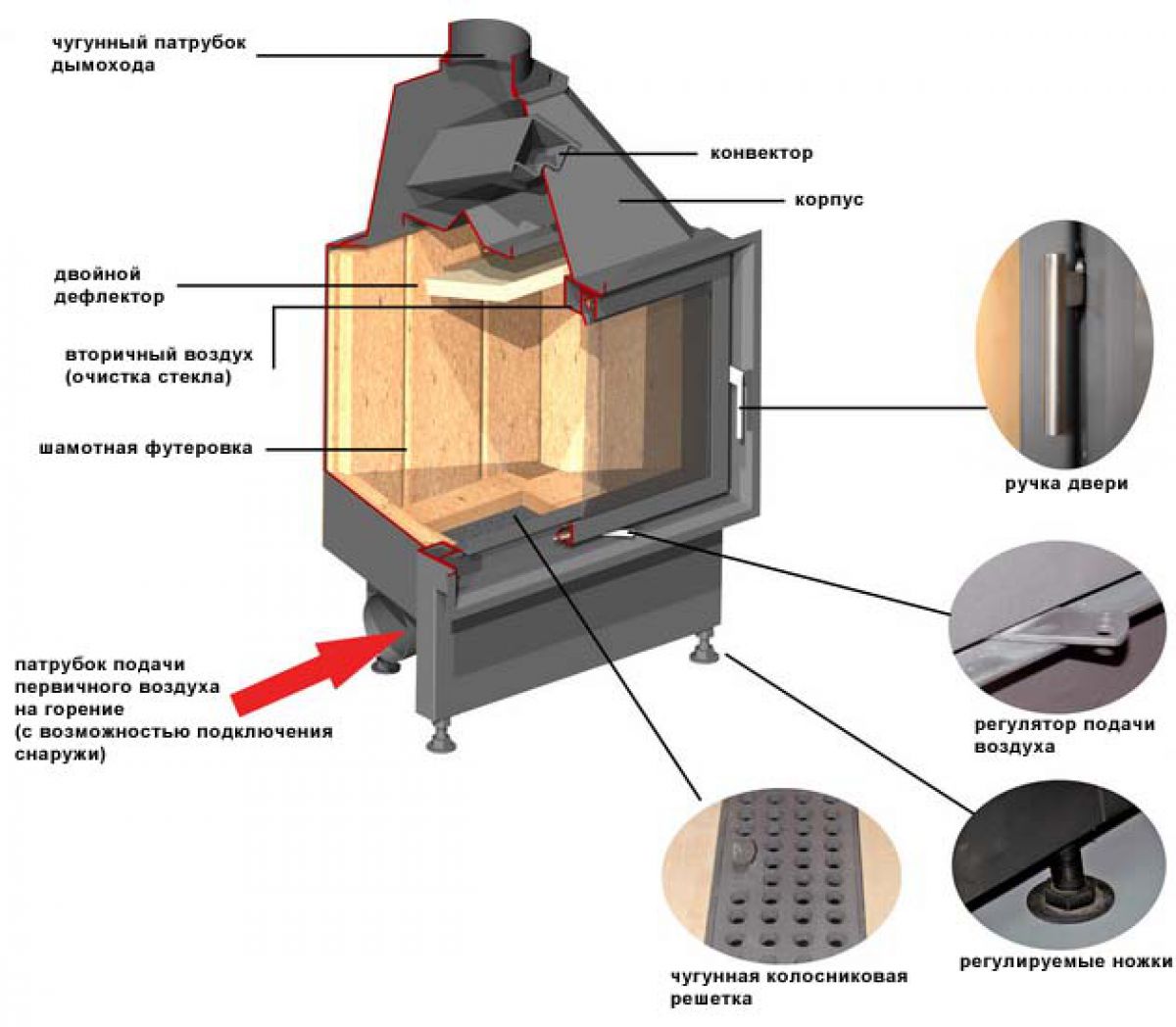

Футеровка печи это облицовка внутренней поверхности отделов печи, находящихся в зоне прямого контакта с пламенем с целью защиты от термоударов и длительного воздействия высоких температур, а также и от механического и химического влияния. Топка – «сердце» кирпичной печи, самый главный ее отдел. В топочном отделе материал контактирует с открытым пламенем, подвергается воздействию температур порядка 1000⁰С и термоударам. Из обычного кирпича топочные отделы печей не выкладывают, поскольку обычный кирпич будет в данных экстремальных условиях терять естественную влагу, обгорать, и в результате очень вероятно крошение и быстрое разрушение керамического кирпича. Чтобы кирпичная печь служила долго и работала без аварий, безопасность эксплуатации обеспечивают футеровкой, или отделением обыкновенного красного керамического кирпича от прямого контакта с пламенем.

Не только кирпичную печь нужно защищать футеровкой. Металлические печи и твердотопливные котлы имеют стальные стенки и элементы топок. Соединения таких элементов сварные. И сталь, и еще в большей степени сварные стыки подвержены довольно быстрому прогоранию. Только литые чугунные топки не нуждаются в футеровке, а металлические конструкции печей без защиты долго не служат. Если конструкция печи или твердотопливного котла предполагает стальные сварные детали, то, как правило, производитель разрабатывает и футерованную защиту посредством шамотных изделий или каолиновой ваты. Существуют и другие материалы для футеровки, но их не так много. Но не всегда стальная печь заводского изготовления выполнена с футеровкой камеры топки, и в этом случае данную работу приходится выполнять владельцу.

![Футеровка печи 3738]()

Термин футеровка применяется не только в контексте бытовых печей, каминов и котлов, а и для печей металлургической отрасли.

![Футеровка печи 3742]()

У футеровки есть еще одна функция, кроме защиты – значительное снижение теплопотерь от внутренних поверхностей топки. Важен точный расчет толщины футеровки, чтобы печь при этом нагревалась достаточно, если слишком защитить топочный отдел печи, то можно добиться обратного эффекта – слишком увеличиться время прогрева утолщенных стен топки, потребуется больше топлива, причем теплопотери через дымоход будут постоянны, а в помещение тепло будет поступать недостаточно. То есть и кпд и общая эффективность отопительного агрегата будет снижена. Толщину жаростойкого футерованного слоя превышать нельзя.

Основные способы футеровки печи

Способ выбирается исходя из материалов печи и времени работы – одновременно с кладкой печи или как модернизация.

- Способ, пригодный как для футеровки уже полностью готового отопительного сооружения, так и для строящегося – облицевать внутренние поверхности топки изделиями жаропрочным материалом с низкой теплопроводностью.

- Жаростойкий материал в виде раствора наносится на внутреннюю поверхность топочной камеры готового отопительного агрегата. Кирпичную печь возможно защитить жаростойким раствором только в период постройки.

- Для банной металлической печи-каменки эффективным методом футеровки служит устройство теплоотражающего экрана. Для других моделей печей экранирование не имеет смысла, так как тепловая энергия будет отражаться внутрь топочного отдела и уходить в дымоход вместо того, чтоб идти на прогрев стен печи.

Виды и классификация материалов для футеровки печи

Сырье для защитных материалов – глина и горные породы с особыми свойствами. Классифицируют материалы по базовой основе.

- А - кремнезем в качестве основы

- В – тугоплавкая шамотная глина как основа для футеровочного состава, кирпича или панелей

- С – комбинированный базовый состав

Самые востребованные и популярные материалы для футеровок – группа В: изделия из шамота (сhamotte), которые могут быть в виде кирпичей, панелей и сухих смесей для приготовления раствора. Для производства этих изделий применяют шамотный порошок, который получают измельчением обожженной при высокой температуре – до 1550⁰С специальной тугоплавкой шамотной глины (белой каолиновой, синей кембрийской). С добавлением шамотного порошка – главной составляющей футеровочных материалов, с добавками минеральных порошков твердых горных пород, таких как песчаник и кварц – производятся шамотные изделия. Также порошок продается и в сухом виде, для растворов. Шамотный кирпич – самый популярный материал для футеровки, главным образом из-за вполне демократичной цены. Главное при выборе шамотного кирпича – акцент на качество. При покупке нужно быть внимательным, поскольку некачественный шамот не даст эффекта защиты печи.

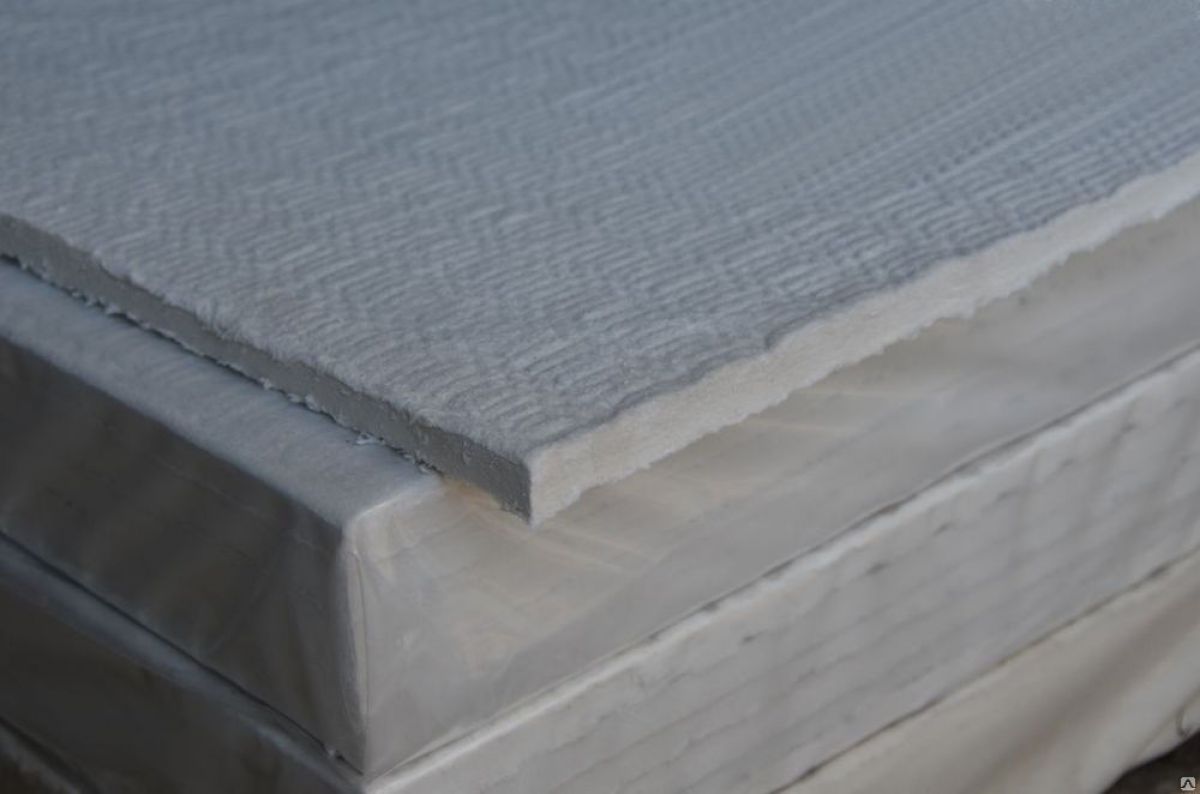

![Футеровка печи 3737]()

Другой, немного менее популярный материал для футеровки – каолиновые ваты (группа А). Сырье – кварцевый песок, глиноземистые цементы, тугоплавкие глины и жидкое (силикатное стекло). Техническое название калиновой ваты – муллитокремнеземистая вата (МКРР -130). Производят ваты в электропечах и методом раздува преобразовывают в волокнистые структуры, в итоге получают материал с превосходным показателем теплоустойчивости. Визуально – изоляционный материал белого цвета для набивки и поверхностной изоляции. термоизоляция для условий до 1250⁰С. Более дорогая огнеупорная вата – высокоглиноземистая и циркониевая – пригодна для изоляции при экстремальном термо режиме до 1600⁰С.

Каолиновые ваты применяют как изоляторы температурных швов в печах всех типов, для набивки термокомпенсационных швов, поверхностной изоляции по стенам и сводам. Это высокоэффективный материал, применяется и для бытовых печей и котельных агрегатов, и в металлургии, поскольку инертен даже к расплавам металлов. МККР не только противостоит термовоздействию, но и является совершенным электроизолятором с постоянными свойствами в режиме работы до 800⁰С. кроме того, обладает свойствами:

- Отличная звукоизоляция и вибростойкость

- Термохимическая стойкость

- Пластичность и легкий монтаж благодаря эластичному плотному прилеганию фактуры ваты к практически любым конструкциям и поверхностям

- Не смачивается жидкими металлами

- Противостоит агрессивным средам от кислых до щелочных, маслам минеральных типов

- Инертна к воде, влаге, водяному пару

В печах применяются рулонная, плитная и листовая каолиновая вата в качестве прокладок между жаростойким слоем и наружной кирпичной кладкой, как дополнение к шамотным изделиям.

![Футеровка печи 3741]()

Картон и маты для футеровок производятся на основе каолиновых и базальтовых ват, вермикулита (материал на основе вулканической горной породы) на связующих на основе белых глин. Каолиновый картон предназначен для работы при температурах до 1400⁰С.

![Футеровка печи 3743]()

Футеровку производят также обмазкой раствором. Специальные жаростойкие растворы из готовых сухих смесей применяют и для нанесения обмазок на поверхности стен топочных камер готовой печи, и для кладки дымоходных каналов печи из огнеупорного кирпича. Сухие порошки мертеля (огнеупорная смесь из кембрийской, или синей глины) применяют и для засыпок технологических полостей, просветов и зазоров кладки, а также свободных швов, предназначенных для компенсационных тепловых расширений в металлических деталях конструкций отопительных агрегатов.

![Футеровка печи 3739]()

Кроме мертеля (мертель МП-18, термический режим работы до 1600⁰С), сухая смесь может быть произведена из шамотных порошков и обогащенных цементов. огнеупорные саморасширяющиеся цементы, например РПЦ марки М500, также применяются в бытовых печах. Но мертель значительно более экологичен, и предпочтителен для печей, предназначенных для приготовления пищи. В русских печах или глиняных национальных печах типа тандыров следует применять конечно же, только экологичные материалы, например, на основе синей глины.

![Футеровка печи 3740]()

Удобен в работе и быстро просыхает клей для футеровки. Практически печью можно пользоваться уже через 24 часа после обмазки огнеупорным алюмосиликатным клеем (например, клей Анкер 1600). Высокотемпературные огнеупорные клеевые составы на основе алюмосиликатов предназначены и для кладки огнеупорного кирпича, и для обмазки стенок печей, сложенных из обыкновенного красного кирпича. Также клеевые составы применяют для приклеивания листового, рулонного или панельного огнеупорного материала. У разных производителей параметры жаропрочных клеевых составов слегка варьируются, но всегда рассчитаны на режим работы не менее, чем при 1400⁰С, что приемлемо для защиты кирпичных стенок топки при контакте с открытым огнем. Основной плюс клеев – быстрота монтажа и готовность печи к работе уже через сутки.

![Футеровка печи 3744]()

Клеевые составы предлагаются рынком в значительном ассортименте, как однокомпонентные, так и двухкомпонентные, в виде паст, мастик и обмазок. Наносятся эти составы и в готовые отопительные агрегаты, и при строительстве печи и обустройстве топки. В составе этих материалов шамотные порошки, микроармирующее волокно, минеральные добавки и присадки для укрепления защитного жаростойкого слоя.

Европейская металлургия от костра до мартена

![]()

На протяжении всей истории человечества образ хозяйствования нашей цивилизации определяли металлы. Вообще говоря, все первые металлы, открытые человечеством, стоят правее водорода в электрохимическом ряду напряжений металлов. Это так просто потому, что все остальные по закону неумолимой термодинамики будут окислены во влажных и окислительных условиях атмосферы и литосферы. Точнее говоря, те, что правее водорода, тоже будут окислены – но сильно позже. А пока что встречайте: медь, серебро, золото, сурьма!

![]()

Справа все интересующие нас металлы, а заодно ртуть и платина. Не влезли палладий и висмут, но они встречаются реже метеоритовВсе эти элементы при определенной доле удачи могут быть встречены в самородном виде – неслыханное счастье для тех, кому до того предстояло пользоваться каменными орудиями труда. Металлу можно придавать почти любую форму, он не раскалывается, а деформируется при ударах, а еще его можно затачивать и делать качественно лучшие орудия труда. Золото, серебро и медь уже к позднему неолиту вовсю использовались для изготовления украшений, а в 6 тысячелетию человечество открыло для себя медные инструменты. Однако самым лучшим доступным металлом было, конечно, железо. Для того, чтобы найти его в чистом виде, нужно поистине дьявольское везение – оно встречается только в упавших метеоритах и является настоящей царской прерогативой (так, кинжал из гробницы Тутанхамона сделан именно из такого железа).

Новую веху в истории обработки металлов ознаменовала восстановительная металлургия. Люди открыли, что, если спекать некоторые минералы с углем, в камешках получившегося шлака заблестят кусочки меди. Это позволило человечеству перейти на небывало высокий по сравнению с неолитом уровень технологий. Новые медные инструменты и так были на порядок лучше каменных, но теперь они стали по-настоящему доступны. Вскоре появились первые печи для плавки меди, которые, например, можно найти в древних городах Анатолии. Так, первое найденное литое изделие датируется 5000 г. до н. э.

![]()

диаграмма ЭллингемаТеперь сделаем небольшое отступление обратно к современности и обратим свои взоры на диаграмму Эллингема. Эта диаграмма показывает нам, насколько при разных температурах стабильны различные оксиды. Также она позволяет легко определить, восстановит ли углерод или угарный газ нужный оксид до металла при данной температуре – для этого всего лишь нужно посмотреть, в какой точке линия С и СО становится ниже линии соответствующего металла. Из нее можно понять, например, что даже при небольшом нагревании и углеродом, и угарным газом медь восстановится со свистом, а вот чтобы восстановить железо, придется хорошенько постараться (но все же меньше, чем для многих других металлов).

Проблема состоит не только в этом. Мало просто восстановить металл, необходимо его еще и расплавить, иначе вместо слитка, которому можно придать любую форму, получится просто серый (в случае железа) или красный (в случае меди) порошок. Поэтому для эффективного изготовления железных изделий нужна такая печь, которая сможет расплавить железо. Однако построить ее не так-то просто, первые железоделательные печи появились на территории той же Анатолии у хеттов примерно к 1200 г. до н. э. До этого человечество обходилось медью или бронзой – сплавом меди с мышьяком или оловом (бронза была попрочнее меди, дольше изнашивалась и плавилась при меньшей температуре).

![]()

Сыродутная печьТакие требования сформировали облик европейской железной металлургии на многие века. Схема печи оставалась общей: высокая глиняная/земляная труба, в которой вперемежку уложены слои железной руды (как правило, болотной бурой слизи или каменной руды) и древесный уголь. Все это мероприятие было крайне малопрофитным в смысле целевого продукта, в железо превращалось около 30% руды в лучшем случае. Несмотря на это, железные орудия были на порядок выгоднее орудия из любого другого металла, доступного европейцам, из-за не в пример большего качества.

Описанный выше способ выплавки железа назывался сыродутным. Получившийся кусок железа содержал крайне большое количество шлаков, поэтому его проковывали большое количество раз. При этом получившееся железо обладало существенным недостатком. При получении оно было крайне твердым и незатачиваемым (так как содержало большое количество углерода), а при дальнейшем выгорании – очень мягким. Поэтому единственным способом получить нормальное, функциональное изделие было сваривание нескольких пакетов железа методом проковки сложенных слоев железа, просыпанных между собой бурой. Усовершенствовав технологи многократной проковки заготовки до предела и чередуя мягкие и твердые слои железа, человечество научилось изготавливать булатную сталь – один из лучших видов металлургической продукции своего времени.

Одним из основных шлаков в металлургическом производстве Средневековья был чугун. Он выплавлялся из руды раньше всех, потому что в нем больше углерода, а, чем больше в каком-либо твердом веществе примеси, тем ниже его температура плавления. Также чугун крайне хрупок и тяжел, что затрудняло его применение в металлургии. Довольно большая часть железа всегда уходила в шлаки в виде чугуна, откуда его было уже не выдернуть. В больших по размеру печах (штукофенах и блауофенах) с четырех-пятиметровыми «резервуарами» для руды и угля в чугун и шлак уходило просто огромное количество железа. Обычно из чугуна потом изготавливали низкотехнологические изделия типа кувалд, ядер и прочего. Забавный факт – и по сей день шлаки металлургического производства используются в дорожном строительстве как материал для брусчатки.

![]()

Схема современной доменной печиСледующей вехой развития железного производства стали доменные печи. Человечество догадалось, что, если печь сделать достаточно большой, можно будет подбрасывать в нее уголь и руду прямо в процессе плавки, а железо, сталь, чугун и шлаки сливать из нее через отдельные летки. Этот процесс в 15-16 вв. стал очередным технологическим бумом для Европы – несмотря на то, что доменную печь нельзя было останавливать, а угля и руды она жрала абсолютно непомерное количество, она позволила европейцам превзойти весь мир по выплавке металла на душу населения, а, следовательно, по артиллерийской мощи.

С учетом роста населения и постоянно растущего спроса на железо его производство на душу населения в 11-13 вв. достигало порядка килограмма на человека в год. Для сравнения – современный небольшой ножик весит порядка 200 граммов, лезвие небольшого топора – около 700 граммов, а ведь еще нужно на чем-то готовить, чем-то строить, опять же всяческие метизы типа гвоздей, скоб, крюков и прочего. В итоге мы понимаем, что уровень сыродутной металлургии даже с учетом перекрытия некоторых потребностей другими металлами давал ужасающе мало.

Ситуация менялась, как ни парадоксально, с увеличением количества металлических изделий – можно было срубать больше деревьев, прокапывать более глубокие шахты, возводить более сложные конструкции. Производство росло в геометрической прогрессии – размер печей для выплавки железа все увеличивался, увеличивался от простой сыродутной печи к штукофену и блауофену и наконец-то вырос до настоящей домны с непрерывным циклом выплавки. И тут понеслась – положительная обратная связь сделала свое дело.

Всеевропейское внедрение в 15-16 веках доменной печи сразу, буквально за несколько десятилетий, увеличило количество производимого на душу населения железа втрое, а то и вчетверо. Нашей цивилизации впервые стали по-настоящему доступны каменные железные руды. Забегая вперед, скажу, что в Швеции, стране, которая на тот момент поставляла больше половины всего европейского железа, к 18 веку производство достигло невероятных 20 кг железа на человека. Впрочем, до обогащения и прочих технологических процессов мы пока еще не дошли – пока что это просто загрузка печи камнями руды, углем и флюсом – специальным веществом, чтобы снизить количество примесей в плаве и уменьшить температуру плавления.

Проблемой доменного производства была необходимость в огромном количестве качественного древесного угля – каменный уголь содержал много вредных для железа примесей, поэтому деревья приходилось вырубать в огромных масштабах. Об экологии тогда никто не заботился, но бескрайние леса были, очевидно, не во всех странах. Также откровенным минусом все еще был уход огромного количества железа в чугун, хрупкий и потому не годный для создания инструментов и метизов. Единственной масштабной отраслью применения чугуна было артиллерийское дело – на отливку пушек и ядер шли многие тонны чугуна. И вот тут человечество сделало пока чисто эмпирическое, но очень важное открытие – из чугуна при высокой температуре может выгорать углерод. Естественно, ни о каком углероде речь тогда не шла, но этот факт позволил железоделательному производству перейти еще на один технологический уровень выше.

Все помнят, как в морозилке замерзает соленая вода? Образуется большая ледышка, самого рассола становится меньше, концентрация соли в нем растет. Похожий процесс происходит и при плавлении чугуна на воздухе. Углерод из него частично выгорает, частично переходит в жидкую фазу, а на дне печи начинают образовываться кристаллы железа. Это явление заметил английский металлург Генри Корт, и вскоре практика пудлингования – перемешивания расплава чугуна вошла в Британии в крайне широкое распространение.

![]()

Печь для пудлингования. 1) Под 2) Труба с клапаном для регулирования силы тяги 3) Порог, отделяющий металл в рабочем объёме от топлива 4) Колосниковая решётка, на которой находится горящее топливо (уголь) 5) Боковое окно для пудлинговщика 6) Окно для заброса топливаКак происходило пудлингование? Сначала в печи, обложенной огнеупорной футеровкой (отделка печи, позволяющая оградить тело печи от разрушительного влияния расплавов) без доступа открытого пламени расплавлялся чугун. По прошествии некоторого времени рабочие засовывали в расплав огромные железные штанги (около 40 килограммов весом) и начинали интенсивно перемешивать его. Вскоре на штангах выкристаллизовывалось чистое железо, температура плавления которого намного выше, чем у чугуна. Далее получившуюся крицу вынимали из расплава, проковывали и разделяли на слитки.

Естественно, процесс этот был далеко не из самых легких, однако он позволил высвободить для промышленности огромное количество чистого железа и разом решить проблему переизбытка чугуна. Процесс пудлингования доминировал в металлургии на протяжении практически ста лет, после чего был вытеснен сразу тремя способами – бессемеровским (открытым Генри Бессемером в 1856 году), томасовским (открытым в 1878 году Сидни Гилкристом Томасом) и мартеновским.

![]()

Принцип работы любого конвертераБессемеровский и томасовский процессы довольно схожи. В качестве основного реактора используется веретенообразная печь с огнеупорной футеровкой (в случае бессемеровского процесса – кислой, содержащей SiO2, в случае томасовского – основной, содержащей доломит CaCO3xMgCO3). В процессе плавки печь нагревается, опять же, без доступа открытого пламени, после чего продувается сжатым воздухом через сопла, расположенные в дне печи. Расплав поддерживается в горячем состоянии из-за процесса окисления примесей руды, проходящего с выделением температуры. Далее полученное железо подвергается дополнительному науглероживанию с образованием стали. Основное отличие двух способов состоит в химическом составе плава.

В томасовском процессе могут быть использованы загрязненные серой и фосфором руды – продукты окисления фосфора и серы связываются материалом футеровки, давая окисляющий железо углекислый газ. У этого способа есть недостаток – фосфор и сера удаляются из плава не в полном объеме, поэтому железо получается более ломким. В бессемеровском же процесса футеровка печи не позволяет использовать основные флюсы, что делает его более требовательным к качеству руды. Однако этот способ дает более качественное железо, что и определило его производственное преимущество в долгосрочной перспективе.

![]()

Настало время сказать несколько слов и про мартеновский процесс. Он был открыт в 1864 году французским инженером Пьером Мартеном. Основное его отличие от бессемеровского и томасовского способов состоит в том, что газообразное топливо (обычно природный газ или коксовый газ) подаются прямо в зону плавки, где расплавляют чугун и одновременно окисляют его. Мартеновский процесс получил особенно широкое распространение в качестве способа передельной металлургии, которая использует для выплавки новой стали железный лом.

Сейчас практически все процессы старины глубокой (кроме доменной выплавки, конечно) уже ушли в прошлое. Их заместили новые гиганты – конвертерно-кислородный (переиначенный бессемеровский) и электродуговой способы выплавки стали. Однако история их, как мне кажется, довольно увлекательна, чтобы помнить ее и интересоваться ей.

![]()

Божественно прекрасный томасовский конвертерАвтор: Павел Ильчук

VPS серверы от Маклауд быстрые и безопасные.Зарегистрируйтесь по ссылке выше или кликнув на баннер и получите 10% скидку на первый месяц аренды сервера любой конфигурации!

Читайте также:

- Воздушного затвердевания

- Типы известкового раствора

- Мера теплопередачи – значение k

- Прочность в холодном состоянии – испытано при комнатной температуре

- Изоляционный огнеупорный кирпич (ИОК)