До какой температуры нагревается металл при сварке

Обновлено: 05.10.2024

Основой для расчетов нагрева и плавления металла при сварке служат уравнения и формулы, полученные в гл. 6. Их используют для качественной оценки температурных полей, а также для количественных расчетов при определении термических циклов сварки, скоростей охлаждения, размеров зон термического влияния и т. д. Следует заметить, что в ряде случаев реальные процессы и явления протекают сложнее, чем это описывается формулами. Часто характер теплового воздействия при сварке, условия распространения теплоты и теплоотдачи от свариваемых деталей настолько сложны или неопределенны, что расчетное определение температур становится либо затрудненным, либо настолько неточным, что его использование оказывается неоправданным. Экспериментальное определение температур при сварке имеет свои преимущества перед расчетным, хотя и уступает ему в возможности получения и анализа общих закономерностей. Правильным следует считать подход, при котором оба метода дополняют друг друга, а решение об использовании того или иного метода принимается с учетом конкретной обстановки и поставленных задач.

Существует много методов экспериментального определения температур [11]. Рассмотрим лишь те, которые используют при сварке. Один из простейших методов состоит в использовании индикаторов температуры, например, термокрасок или термокарандашей. Некоторые термокраски меняют цвет непрерывно (в диапазоне 400. 700 К) и позволяют наблюдать положение изотермических линий. Другие краски резко меняют свой цвет при определенной температуре и сохраняют его в дальнейшем. Существуют краски для диапазона температур 300. 1800 К с одно-, двух-, трех - и четырехкратным изменением цвета при различных температурах. Термокарандаши изготовляют для диапазона 340. 950 К с градацией в 50. 80 К. Нанося различными термокарандашами риски, как мелом, можно быстро определить распределение температур по изменению цвета, например зеленого в коричневый, голубого в бежевый и т. д. С их помощью можно определить размеры зоны, нагретой до определенной температуры, момент времени, при котором достигается заданная температура. Этот метод удобен также для определения температуры подогрева перед сваркой. Точность измерения составляет несколько кельвин. Подробные сведения о цветовых индикаторах температуры, основанных на различных химических и физических явлениях, можно найти в работе [1].

Чаще всего для измерения температур при сварке используют термопары в виде двух тонких (0 0,1. 0,4 мм) проводников из различных металлов, соединенных между собой на концах, например, сваркой. Один спай помещают в точку измерения температуры, другой спай находится при известной постоянной температуре. Чем выше разность температур между спаями, тем больше термо-э. д.с. Диапазон измеряемых температур очень широк: от температур, близких к абсолютному нулю, до температур плавления наиболее тугоплавких металлов. В диапазоне температур до 1900 К термопары — одно из наиболее надежных средств измерения температуры твердых металлов. При температурах выше 1900 К термопары уступают оптическим пирометрам. Свойства сплавов, наиболее часто используемых в технике для изготовления термопар, приведены в табл. 6.1.

Значительные э. д.с. дают термопары хромель — алюмель, хромель — копель, железо — константан. Термо-э. д.с. несколько изменяются при различных температурах, поэтому термопары тарируют, шкалы показывающих приборов делают неравномерными, а при использовании в качестве показывающих приборов гальванометров температуру вычисляют по специальным таблицам.

Точность измерений зависит от плотности контакта спая с металлом, обеспечивающей одинаковую температуру спая и металла. Спаи либо приваривают контактной сваркой к металлу, либо зачеканивают в небольшое отверстие 0 1,5. 2,0 мм. При быстром изменении температуры металла температура у спая может быть несколько иной, поэтому целесообразно применять тонкие проволоки. С помощью термопа*р можно измерять температуру жидкого металла.

Пирометры при определении температур при сварке используют значительно реже. Основное их достоинство состоит в отсутствии механического контакта с поверхностью, где измеряют температуру. Они удобны как датчики обратной связи в случае непрерывного слежения за зоной сварки или ванной расплавлен-

Таблица 6.1. Свойства некоторых материалов, используемых для изготовления термопар

Температура и другие важные характеристики сварочной дуги

Принцип электродуговой сварки основан на использовании температуры электрического разряда, возникающего между сварочным электродом и металлической заготовкой.

Дуговой разряд образуется вследствие электрического пробоя воздушного промежутка. При возникновении этого явления происходит ионизация молекул газа, повышение его температуры и электропроводности, переход в состояние плазмы.

Горение сварочной дуги сопровождается выделением большого количества световой и особенно тепловой энергии, вследствие чего резко повышается температура, и происходит локальное плавление металла заготовки. Это и есть сварка.

Основные свойства дугового разряда

В процессе работы, для того, чтобы возбудить дуговой разряд, производится кратковременное касание заготовки электродом, то есть, создание короткого замыкания с последующим разрывом металлического контакта и установлением требуемого воздушного зазора. Таким способом выбирается оптимальная длина сварочной дуги.

При очень коротком разряде электрод может прилипать к заготовке, плавление происходит чересчур интенсивно, что может привести к образованию наплывов. Длинная дуга отличается неустойчивостью горения и недостаточно высокой температурой в зоне сварки.

Неустойчивость и видимое искривление формы сварочной дуги часто можно наблюдать при работе промышленных сварочных агрегатов с достаточно массивными деталями. Это явление называется магнитным дутьем.

Суть его заключается в том, что сварочный ток дуги создает некоторое магнитное поле, которое взаимодействует с магнитным полем, создаваемым током, протекающим через массивную заготовку.

То есть, отклонение дуги вызывается магнитными силами. Дутьем процесс назван потому, что дуга отклоняется, как будто под воздействием ветра.

Радикальных способов борьбы с этим явлением нет. Для уменьшения влияния магнитного дутья применяют сварку укороченной дугой, а также располагают электрод под определенным углом.

Среда горения

Существует несколько различных сварочных технологий, использующих электродуговые разряды, отличающиеся свойствами и параметрами. Электрическая сварочная дуга имеет следующие разновидности:

- открытая. Горение разряда происходит непосредственно в атмосфере;

- закрытая. Образующаяся при горении высокая температура вызывает обильное выделение газов от сгорающего флюса. Флюс содержится в обмазке сварочных электродов;

- в среде защитных газов. В этом варианте, в зону сварки подается газ, чаще всего, это гелий, аргон или углекислый газ.

Защита зоны сварки необходима для предотвращения активного окисления плавящегося металла под воздействием кислорода воздуха.

Слой окисла препятствует образованию сплошного сварного шва, металл в месте соединения приобретает пористость, в результате чего снижается прочность и герметичность стыка.

В какой-то мере дуга сама способна создавать микроклимат в зоне горения за счет образования области повышенного давления, препятствующего притоку атмосферного воздуха.

Применение флюса позволяет более активно выдавливать воздух из зоны сварки. Использование среды защитных газов, подаваемых под давлением, решает эту задачу практически полностью.

Продолжительность разряда

Кроме критериев защищенности, дуговой разряд классифицируется по продолжительности. Существуют процессы, в которых горение дуги происходит в импульсном режиме.

В таких устройствах сварка осуществляется короткими вспышками. За время вспышки, температура успевает возрасти до величины, достаточной для локального расплавления небольшой зоны, в которой образуется точечное соединение.

Большинство же применяемых сварочных технологий использует относительно продолжительное по времени горение дуги. В течение сварочного процесса происходит постоянное перемещение электрода вдоль соединяемых кромок.

Область повышенной температуры, создающая сварочную ванну, перемещается вслед за электродом. После перемещения сварочного электрода, следовательно, и дугового разряда, температура пройденного участка снижается, происходит кристаллизация сварочной ванны и образование прочного сварного шва.

Структура дугового разряда

Область дугового разряда условно принято делить на три участка. Участки, непосредственно прилегающие к полюсам (аноду и катоду), называют соответственно, анодным и катодным.

Центральную часть дугового разряда, расположенную между анодной и катодной областями, называют столбом дуги. Температура в зоне сварочной дуги может достигать нескольких тысяч градусов (до 7000 °C).

Хотя тепло не полностью передается металлу, его вполне хватает для расплавления. Так, температура плавления стали для сравнения составляет 1300-1500 °C.

Для обеспечения устойчивого горения дугового разряда необходимы следующие условия: наличие тока порядка 10 Ампер (это минимальное значение, максимум может достигать 1000 Ампер), при поддержании напряжения дуги от 15 до 40 Вольт.

Падение этого напряжения происходит в дуговом разряде. Распределение напряжения по зонам дуги происходит неравномерно. Падение большей части приложенного напряжения происходит в анодной и катодной зонах.

Экспериментальным путем установлено, что при сварке плавящимся электродом, наибольшее падение напряжения наблюдается в катодной зоне. В этой же части дуги наблюдается наиболее высокий градиент температуры.

Поэтому, при выборе полярности сварочного процесса, катод соединяют с электродом, когда хотят добиться наибольшего его плавления, повысив его температуру. Наоборот, для более глубокого провара заготовки, катод присоединяют к ней. В столбе дуги падает наименьшая часть напряжения.

При производстве сварочных работ неплавящимся электродом, катодное падение напряжения меньше анодного, то есть, зона повышенной температуры смещена к аноду.

Поэтому, при этой технологии, заготовка подключается к аноду, чем обеспечивается хороший ее прогрев и защита неплавящегося электрода от излишней температуры.

Температурные зоны

Следует заметить, что при любом виде сварки, как плавящимся, так и неплавящимся электродом, столб дуги (его центр) имеет самую высокую температуру – порядка 5000-7000 °C, а иногда и выше.

Зоны наиболее низкой температуры располагаются в одной из активных областей, катодной или анодной. В этих зонах может выделяться 60-70% тепла дуги.

Кроме интенсивного повышения температуры заготовки и сварочного электрода, разряд излучает инфракрасные и ультрафиолетовые волны, способные оказывать вредное влияние на организм сварщика. Это обусловливает необходимость применения защитных мер.

Что касается сварки переменным током, понятие полярности там не существует, так как положение анода и катода изменяется с промышленной частотой 50 колебаний в секунду.

Дуга в этом процессе обладает меньшей устойчивостью по сравнению с постоянным током, ее температура скачет. К преимуществам сварочных процессов на переменном токе, можно отнести только более простое и дешевое оборудование, да еще практически полное отсутствие такого явления, как магнитное дутье, о котором сказано выше.

Вольт-амперная характеристика

На графике представлены кривые зависимости напряжения источника питания от величины сварочного тока, называемые вольт–амперными характеристиками сварочного процесса.

Кривые красного цвета отображают изменение напряжения между электродом и заготовкой в фазах возбуждения сварочной дуги и устойчивого ее горения. Начальные точки кривых соответствуют напряжению холостого хода источника питания.

В момент возбуждения сварщиком дугового разряда, напряжение резко снижается вплоть до того периода, когда параметры дуги стабилизируются, устанавливается значение тока сварки, зависящее от диаметра применяемого электрода, мощности источника питания и установленной длины дуги.

С наступлением этого периода, напряжение и температура дуги стабилизируются, и весь процесс приобретает устойчивый характер.

Особенности сварки толстого металла

Для изделий из толстого металла применяют в основном электродуговую и электрошлаковую сварку. У них высокая производительность, имеют малую область нагрева, соответственно создают небольшие внутренние напряжения, не требуют дорогостоящих расходных материалов.

Электрошлаковая

В электрошлаковой сварке электротоком нагревается шлак, который расплавляет находящийся рядом металл и защищает шов от окисления и насыщения водородом. Технология позволяет производить только вертикальные швы снизу вверх. Отклонение от вертикали допускается в пределах 30 градусов.

С двух сторон свариваемых толстых листов из металла устанавливаются медные пластины-ползуны, которые охлаждаются водой. Между свариваемыми листами оставляется зазор. Обработка стыков не требуется.

Стыки и ползуны образуют сварочную ванну. При внесении в нее электрода шлак разогревается, металл начинает плавиться, сваривание происходит без создания дуги.

По мере образования шва ползуны передвигаются вверх. Все происходит за один проход. Сварить можно толстый металл до 60 см. Шов должен образоваться за один проход иначе возникают неустранимые дефекты. Технология позволяет пользоваться электродом различной формы.

Электродуговая

Сварка металла большой толщины (20 мм и более) из-за невозможности проварить за один проход всю толщу изделия имеет свою специфику. Кромки свариваемых поверхностей нужно подготовить.

Для этого кромки стачиваются под углом. При соединении деталей в сечении должна получиться буква V. Иногда, одну кромку стачивают под углом, а вторую ступеньками. Между свариваемыми деталями оставляют зазор, в верхней части должна получиться канавка шириной 10-15 мм и больше.

Ширина канавки зависит от толщины металла. При сварке металла разной толщины край более толстого стачивается до сечения тонкого.

При сварке встык и наличии пересекающихся швов возникают напряжения, приводящие к деформации и даже разрушению изделия. Особенно это сильно проявляется при низких температурах, когда металл теряет свои пластические свойства.

Жесткое закрепление деталей в оснастке также вызывает чрезмерные напряжения. К этому же приводят и длинные швы с большим сечением.

Сваривать толстый металлический лист требуется так, чтобы время между наложением последующих слоев было минимальным. Во избежание напряжений необходимо следующий шов прокладывать по горячему слою. Толщина слоев должна находиться в пределах 4-5 мм, это обеспечит достаточный прогрев.

При сваривании толстого металла из-за большой глубины сварочной ванны увеличивается вероятность образования пор. Чтобы этого не произошло, применяется каскадный способ сварки или метод «горка».

Во время сварки возникает поперечная усадка, которая может достигать 4 мм при толщине металла 40-50 мм. При сварке толстых листов необходимо делать прихватки длиной 2-3 см через каждые 30-50 см.

Для уменьшения напряжений, можно выполнять работу двумя сварщиками одномоментно. Прогрев толстого металла до 150-200 ⁰C также снижает внутренние напряжения, замедляет кристаллизацию, что приводит к более длительному времени выделения газов и соответственно уменьшению количества пор.

Виды швов и методы их наложения

Швы по положению и типу соединения делятся на несколько видов, от которых зависят настройки сварки.

По положению в пространстве делятся на:

- горизонтальные;

- вертикальные;

- потолочные;

- нижние.

Они могут соединяться внахлест, встык, кроме этого бывают тавровые и угловые соединения. Существует несколько методов наложения швов при сварке толстого металла.

Способы наложения

Метод сварки толстого металла каскадом заключается в следующем: весь участок разбивается на отрезки по 20 см. Сначала проваривается самый нижний участок, который называется корневым. Его длина примерно 20 см. Поверх корневого внахлест, не прерывая дуги, делают новый слой. Его общая длина будет 20 +20=40 см.

Лучше всего метод сварки понятен на схеме. Он применяется к толстым металлам, когда толщина листа более 20 мм. При таком способе сварки слои накладываются на неостывший металл, что позволяет уменьшить деформации и внутренние напряжения.

Сварка толстого металла горкой подобна каскаду, только работают два сварщика от середины к краям шва.

Они варят каскадом по длине и по ширине. Задача состоит в том, чтобы при накладывании следующего слоя место контакта было горячим.

Длина

Швы подразделяют на короткие длиной до 25 см, средние – до 1 м, и длинные – свыше 1 м. Короткие прокладывают за один проход.

При сваривании толстого металла приходится делать несколько слоев – по одному за каждый проход, так как каждый последующий слой становится все шире, то сварщик делает зигзагообразные или спиралевидные движения поперек шва. Таким образом, оплавляются кромки свариваемых деталей.

Такая технология обычно применяется при стыковом соединении толстого металла. Средние и длинные швы накладываются с использованием способов каскада и горки.

При сварке угловых и тавровых соединений применяют многослойный многопроходный двусторонний шов. Сначала формируется корневой шов. Затем поверх него прокладывается второй слой со смещением к одному из стыков, потом третий со смещением ко второму стыку с его оплавлением.

Четвертый идет поверх второго слоя, оплавляя кромку детали. Пятый проходит рядом с четвертым, а шестой слой поверх третьего, оплавляя кромку второй детали. Седьмой слой накладывают поверх четвертого, пятого и шестого слоев.

С обратной стороны шва на первый слой и кромки изделия наносится восьмой завершающий слой.

Параметров сварочного аппарата

Уменьшение сварочного тока уменьшает глубину сварочной ванны и наоборот. Ширина же ее практически не изменяется. Требуемая сила тока зависит от толщины металла и диаметра сварочного электрода. Повышение напряжения приводит к увеличению ширины шва, а глубина провара при этом уменьшается.

От скорости перемещения электрода при прочих равных условиях зависит глубина провара. Она увеличивается при скоростях до 40 м/час, а потом уменьшается. Ширина шва с увеличением скорости уменьшается постоянно.

Работа с толстым металлом требует большей подготовки для сварщика. Шов всегда получается многослойным. Прежде чем браться за такую сварку, необходимо освоить основные технологические приемы.

ТЕМПЕРАТУРНОЕ СОСТОЯНИЕ МЕТАЛЛА ПРИ СВАРКЕ Температурное поле при сварке тонких пластин

Температурное поле представляет совокупность мгновенных значений температур во всех точках изучаемого пространства или рассматриваемого тела в данный момент времени. Температурное поле изображается при помощи изотермических линий или изотермических поверхностей.

При сварке изделия сосредоточенным источником тепла производится интенсивный кратковременный местный нагрев металла до высоких температур. Тепло, выделяемое источником нагрева, расплавляет небольшой объем металла в месте сваривания и вследствие теплопроводности распространяется в прилегающие слои основного металла. За короткое время температура металла в месте сварки изменяется в широких пределах: от температуры окружающей среды до температуры плавления; затем по мере удаления источника нагрева металл остывает. При этом в сварочной ванне происходят физико-химические и металлургические процессы, а в наплавленном и основном металле — структурные и объемные изменения. Большая скорость нагрева при сварке и сравнительно быстрое охлаждение создают в сва-риваемом металле неравномерное температурное поле со значительным падением температуры при переходе от места сварки к холодным участкам металла.

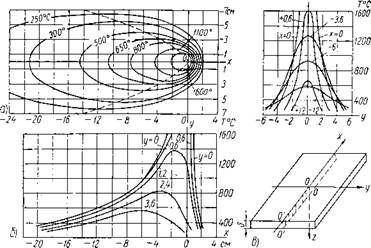

Рассмотрим подвижное температурное поле при нагреве сварочной дугой тонкой пластины.

Тонкими пластинами называют такие, в которых при однопроходной сварке распределение температуры по толщине можно считать равномерным, т. е. в рассматриваемой точке пластины температура по толщине металла одинаковая.

В начальный период сварочного нагрева температурное поле будет неустановившимся. Температура отдельных точек свариваемого металла с увеличением времени нагрева будет повышаться до некоторых предельных значений, при которых темпе-

ратурное поле достигнет своего предельного состояния и в дальнейшем остается неизменным, т. е. установившимся.

При нагреве сварочной дугой предельное состояние температурного поля в области, близкой к источнику нагрева, практически наступает довольно скоро после начала сварки. При элек- тродуговой сварке установившееся предельное подвижное температурное поле наступает после нескольких минут, а иногда даже нескольких секунд. Установившееся предельное температурное поле движется вместе С дугой ПОСТОЯННОЙ МОЩНОСТИ ПрЯМОЛИ' 'нейно и равномерно с постоянной скоростью V. Такое поле будет квазистационарным. Изотермы :квазистационарного температурного поля движутся с ним поступательно с той же скоростью, не изменяясь по величине. В подвижном квазистационарном поле температурное состояние металла, наблюдаемое в сечении 1 в момент времени 11, повторяется в параллельном сечении 2 в момент времени t2 и т. д.

Наиболее полное исследование температурного поля при сварке произведено Н. Н. Рыкалиным [1]. Приняв ряд допущений^ Н. Н. Рыкалин теоретически и экспериментально исследовал температурное состояние металла в разных точках поля для случаев, когда источник нагрева при сварке неподвижный и когда он движется прямолинейно и равномерно вдоль шва.

При электродуговой сварке тонких пластин схему распространения тепла от источника нагрева принимают линейной, как показано на фиг. 1 (линия 00'), т. е. считают, что все тепло, воспринимаемое пластиной от источника нагрева, распространяется от линии 00' и вследствие теплопроводности нагревает прилегающие слои металла.

При нагреве пластины по схеме линейного источника температурное поле будет плоским. Температура в каждой точке поля по толщине пластины считается одинаковой.. Температурное состояние точек пластины в плоском поле определяется двумя координатами х и у. Изотермы плоского температурного поля представляют собой замкнутые цилиндрические поверхности, построенные на изотермических «кривых. Образующими этих поверхностей служит толщина пластины. На поверхности пластины изотермы подвижного плоского температурного поля имеют вид вытянутых вдоль линии шва замкнутых кривых, которые перемещаются с постоянной скоростью вместе с источником нагрева, не изменяясь по величине (фиг. 1, а). Центр подвижной системы координат совпадает с положением движущегося источника нагрева.

Наиболее крутое падение температуры образуется впереди источника нагрева там, где изотермы очень сгущены. Крутое падение температуры наблюдается также в направлении оси у. Сварочная дуга как бы сгущает изотермы впереди себя и сбоку. В направлении, обратном движению дуги, изотермы вытянуты, а градиент падения температуры невысокий.

Плоское температурное поле образуется при сварке однопроходным стыковым швом в том случае, когда проплавление основного металла обеспечивается по всей толщине пластины. Практически тепловой расчет по схеме нагрева линейным источником можно применять при автоматической сварке под флюсом для пластин толщиной до 16—20 мм, свариваемых обычно за один

Фиг. 1. Подвижное плоское температурное поле в бесконечной тонкой пластине по Рыкалину: а — изотермы подвижного поля; б — кривые распределения температуры по линиям, параллельным оси ох-% в — кривые распределения температуры по линиям, параллельным оси оу.

проход. Температура в любой точке плоского температурного поля в градусах определяется по формуле Н. Н. Рыкалина:

где г — расстояние точки от источника нагрева, равное Ух2у2 х — координата точки до начала подвижной системы координат;

q — эффективная тепловая мощность источника нагрева в кал/сек (для электрической дуги q = г • 0,24/6/, где / и U — ток и напряжение сварочной дуги); т] — коэффициент использования тепла, принимаемый в пределах: при сварке угольным электродом 0,50—0,70, при сварке открытой дугой металлическим электродом 0,70— 0,80 и при сварке под флюсом 0,75—0,90; v — скорость перемещения источника нагрева по оси х в см/сек;

8 — толщина пластины в см

X — коэффициент теплопроводности в кал/см • сек град; а — коэффициент температуропроводности в см2/сек (а = —, где су — объемная теплоемкост)ь; b — коэффициент температуроотдачи в 1/сек; Ъ =

km — коэффициент поверхностной теплоотдачи радиацией в кал /см2 • сек град]

Ко (Ц)—бесселева функция нулевого порядка второго рода от мнимого аргумента.

В табл. 1 приведены значения функции Ко (^) Для некоторых значений аргумента (и).

Температура сварочной ванны

Температуры жидкого металла в разных точках сварочной ванны могут сильно различаться между собой. У границы с твердым металлом температура жидкого металла близка к температуре плавления. Она может быть как несколько ниже Тпл вследствие кристаллизационного переохлаждения, так и выше - при больших скоростях движения жидкого металла вдоль твердой границы. Как следует из рис. 7.6, расплавляющийся на передней кромке ванны жидкий металл поступает в ее хвостовую часть, проходя вдоль боковых поверхностей и дна ванны. При этом скорости движения металла могут превышать скорость сварки в несколько раз. Максимальная температура жидкого металла существенно зависит от источника теплоты. При лучевых способах сварки, особенно при значительной концентрации энергии в пятне нагрева, температура металла может достигать температуры кипения.

Дуговые и плазменные источники теплоты также способны создавать на поверхности металла довольно высокие температуры, например у сталей - до 2300 К. При электрошлаковом процессе температура жидкого присадочного металла, проходящего через активную зону шлаковой ванны (где выделяется теплота), достигает температуры шлака, которая в средней по высоте части шлаковой ванны составляет 2100. 2200 К, а на поверхности шлака около 2000 К.

При способах сварки плавлением, особенно с использованием дуги, происходит интенсивное перемешивание жидкого металла как вследствие его движения из головной части ванны в хвостовую, так в результате воздействия источника теплоты на жидкий металл. Происходит интенсивный теплообмен между отдельными порциями различно нагретого жидкого металла, а также отвод теплоты в твердый металл. Поэтому состояние ванны целесообразно характеризовать не только возможными максимальными и минимальными температурами, но и средней температурой жидкого металла. Она зависит от режима сварки (сварочного тока, напряжения дуги, скорости сварки), характера подачи присадочного металла, устойчивости дуги и положения ее активного пятна. Например, средняя температура ванны при аргонодуговой сварке алюминиевого сплава АМгб может изменяться от 650 до 780 °С (при возрастании тока от 300 до 450 А) при UR = 14 В и от 800 до 930 °С при ид = 8 В, в то время как температура плавления сплава АМгб составляет ~ 610 °С.

ТЕОРИЯ сварочных процессов

Граничные условия

Чтобы решить дифференциальное уравнение теплопроводности, необходимо задать распределение температур в начальный момент времени (начальное условие) и условия взаимодействия тела с окружающей средой на его границах (граничные условия). Начальное условие определяется …

Основные допущения и упрощения, принятые в классической теории распространения теплоты при сварке

На современном уровне развития математики аналитическое решение уравнения теплопроводности в общем виде (5.21) еще не найдено, однако при введении некоторых допущений и упрощений можно получить пригодные для практического использования частные …

Дифференциальное уравнение теплопроводности

Сложный процесс изменения температуры точек тела с координатами jc, у, z во времени t описывается дифференциальным уравнением теплопроводности. Для вывода этого уравнения необходимо рассмотреть баланс теплоты в некотором элементарном объеме …

Читайте также: