Добыча металлов из золы

Обновлено: 21.09.2024

Каждый старатель, занимающийся добычей россыпного золота, встречается с «черным песком» в той или иной форме: он собирается в концентрате, получается в процессе извлечения мелких частиц металла. Что же это за таинственное вещество и как с ним обращаться? Давайте взглянем на «черный песок» и способы извлечения из него золота.

Песок, скальная порода и гравий, которые встречаются в россыпных месторождениях, имеют плотность равную 2,5-3,0. г/см 3 Чистое золото обладает плотностью 19,3 г/см 3 . Эта разница лежит в основе всех гравитационных методов добычи, будь это использование простого лотка, шлюза, грохота и т.д. Именно разница в плотности позволяет извлекать россыпное золото относительно легко. Однако при применении гравитационных методов, старатель получает не только золото, но все тяжелые материалы, содержащиеся в россыпи, включая и «черные пески». Трудность заключается в том, что отделить крупное золото от простого песка или гравия довольно легко, а извлечение мелких частиц этого металла из «черного песка» и других концентратов вызывает проблемы. Для их решения существует много методов, некоторые из которых эффективнее остальных.

Причиной того, что «черные пески» постоянно собираются в лотках, шлюзах и другом оборудовании является их тяжелый вес (плотность многих темноцветных минералов составляет около 5). Возможно, первым вопросом относительно «черного песка», который приходит в голову – «Что это вообще такое?». В основном, «черный песок» состоит из двух кристаллических оксидов железа: магнетита и гематита. Плотность гематита – 5,3, магнетита – 5,2 г/см 3 . То, что в концентрате содержится большое количество этих двух минералов не должно удивлять, поскольку железо – один из самых распространенных элементов на земной поверхности.

Химическая формула магнетита - Fe3O4, его кристаллическая структура относится к минералам типа шпинели. Важно то, что этот минерал обладает высокой магнитностью.

Гематит (Fe2O3) – вещество, не обладающее такой химической прочностью, как магнетит. Мало известен тот факт, что гематит слабо магнитен, поэтому с помощью большинства магнитов его не поднять, притянуть его могут только самые мощные магниты. Об этом мы поговорим чуть позже.

Помимо магнетита и гематита «черные пески» могут содержать небольшие количества других тяжелых минералов, в зависимости от типа породы, которую вы разрабатываете. Тяжелые концентраты могут содержать следующие минералы и вещества: хромит, алмазы, платину, золотоносную амальгаму, свинец, ртуть, киноварь, шеелит, гранат, цирконий, пирит и барит. Пропорции этих минералов зависят от специфики местности, на которой ведется добыча. Некоторые из минералов сами по себе обладают некоторой ценностью, например: платина или алмазы. Ртуть и амальгама могут загрязнить золото, извлеченное вами с помощью шлюза.

Содержание «черного песка» и других тяжелых минералов сильно варьируется: нет простого способа установить корреляцию. Так, например, есть места, где очень много «черных песков», но совсем нет золота. И наоборот - в некоторых местах много золота и очень мало других тяжелых минералов. Небольшое количество «черного песка» содержится везде, и, поэтому, можно задать следующий вопрос: «Откуда берется «черный песок»?». Как я уже отметил, железо – один из самых распространенных элементов в земной коре (четвертый по распространенности), поэтому некоторые железосодержащие минералы встречаются в большинстве типов пород. Особенно часто они содержатся в метаморфических породах и породах, имеющих вулканическое происхождение, с которыми зачастую ассоциируются месторождения золота. Благодаря этому, можно понять, почему мы практически всегда сталкиваемся с содержанием «черного песка» в россыпях. Теперь, когда мы немного больше знаем об этом веществе, его происхождении, поэтому перейдем к способам извлечения из него золота.

Многие старатели – новички считают «черный песок» неким таинственным и непонятным веществом, поскольку полагают, что он содержит в себе большое количество «спрятанных» драгоценных металлов. Часто это приводит к продвижению дорогостоящих и спорных способов обработки, направленных на обнаружение «невидимых» частиц ценных элементов, включая странные техники выщелачивая и разные «магические» средства. Правда заключается в том, что большинство ценных частиц в «черных песках» представляют собой свободное золото, которое может быть извлечено при помощи стандартных гравитационных методов. Некоторые ценные частицы на самом деле «заперты» в «черном песке», будучи окруженными такими минералами, как магнетит и, поэтому, не могут быть извлечены при использовании обычных систем. Количество такого «запертого» золота может быть определено с научной точки зрения, если тщательно извлечь все возможное свободное золото из образца «черного песка», а затем взять очищенный «черный песок» и провести на нем стандартный пробирный анализ. Проводите оценивание, прежде чем начать инвестирование денег в любые дорогостоящие операции, поскольку, практически во всех случаях, оно покажет, что приобретать и обрабатывать «черные пески» экономически невыгодно.

Ответ на вопрос, как лучше обходится с «черным песком» зависит от его объема. Если вы обычный старатель и занимаетесь драгированием по выходным или во время отпуска, вы можете получать от 20 до 200 фунтов этого вещества в год. При применении обычного лотка или маленького шлюза, объемы будут еще меньше. С другой стороны, если вы крупный коммерческий оператор, вы можете производить тонны «черного песка» и использовать более сложное оборудование. Давайте взглянем на обе эти возможности:

Обработка небольшого количества «черного песка»

В эту категорию попадает большинство старателей, включая меня. За год, занимаясь драгированием в течение одной – двух недель, в сочетании с другими методами золотодобычи, я получаю около 14-18 кг «черного песка» в год, который можно обрабатывать. Ниже я приведу некоторые способы, которые я использую.

В конце каждого дня, посвященного драгированию, я очищаю различные секции шлюза. Многие новички делают это слишком часто, что отнимает у них время, которое они могли бы потратить на то, чтобы добыть больше золота. Если ваш шлюз установлен таким образом, что гравия в нем собирается не слишком много, он не зарывает собой порожки и не проходит по устройству слишком быстро, то на большинстве современных драг очистку, в таком случае, можно проводить раз в день. При работе должным образом, ваш шлюз будет иметь приблизительно один дюйм свободного от гравя ковра в середине шлюза и столько же в нижней его части.

После окончания дня драгирования, я вычищаю содержимое моего шлюза в большую пластиковую промывочную емкость. Затем, с помощью сита, я обрабатываю концентрат, избавляясь от небольших камней. Любое золото, оставшееся на сите с отверстиями в четверть дюйма – хороший самородок. После быстрой сортировки крупных самородков, лишние камни и галька выбрасываются. Следующий шаг – промывка с помощью лотка оставшегося концентрата, целью которой является удаление содержащихся легких песков. Однажды я настолько удачно промыл мелкие частицы, что на лотке остались маленькие самородки, кусочки золота, которые можно было выбрать руками. После всего этого, я получил небольшое количество «черного песка», в котором содержались мелкие частицы золота и других тяжелых минералов. Затем, я поместил этот концентрат в контейнер (позднее я стал использовать пластиковые банки из-под кофе). Не берите металлические емкости для хранения влажного «черного песка», поскольку может образоваться ржавчина и это приведет к тому, что «песок» превратится в твердую массу. Я постоянно храню и коплю мелкий «черный песок» и золотой концентрат, чтобы в конце сезона обработать сразу все, что я получил.

Концентрат, полученный с помощью промприборов «сухого» типа, обрабатывается похожим способом, в зависимости от места добычи. Это легко делать в местах, где удобно перемещать концентрат и воду для его обработки, хотя иногда я беру концентрат с собой домой и там уже извлекаю из него все ценное. Чистый «черный песок» и мелкое золото я добавляю к «песку» полученному в результате добычи другими способами: драгированием или, например, лотковой промывкой, для итоговой обработки в конце старательского сезона.

В конце сезона (для меня это конец октября – начало ноября), я собираю около 14-18 кг «черного песка». Для итоговой очистки я использую специальную промывочную чашку (blue bowl), в которую подается вода от садового шланга. Тщательное просеивание – самое главное при извлечении. Сначала я просеиваю концентрат с помощью сита с отверстиями в 30 меш (0,5 мм). Материал размером минус 30 меш (мельче 0,5 мм) я уже обрабатываю в концентраторе (blue bowl) Это процесс не слишком быстрый, однако, действенный. Я добавляю примерно кружку «черного песка», затем несколько минут обрабатываю его в чашке, перекрываю воду, добавляю еще одну кружку и т.д. Я не снимаю материал для того, чтобы очистить золото в blue bowl, поскольку при промывке удаляется большая часть «черного песка». Таким образом, у вас останется около кружки крупного материала, отделенного с помощью сита и около 2 кружек мелкого золота с «черным песком».

Для продолжения работы вам понадобится мощный современный магнит. Обычный, который продается в большинстве старательских магазинов, не подойдет, поскольку с помощью него удастся собрать только магнетит, а не гематит. Именно поэтому и пригодится такой супермагнит, который помимо магнетита притянет и обладающий слабой магнитностью гематит.

С помощью старого магнита можно собрать только половину «черного песка», а супермагниты удаляют более 95%. Почувствуйте разницу!

Положите концентрат в пластиковый лоток, налив туда 2,5 – 5 см воды, распределив его равномерным тонким слоем по дну. Аккуратно проведите магнитом над «черным песком» на высоте примерно сантиметра. При первом заходе не касайтесь и не трогайте концентрат магнитом. Суть состоит в том, чтобы притянуть магнетит и гематит через воду, оставив золото. Очистите «черный песок» с магнита и повторите операцию. В конечном счете, когда будет удален весь материал, вы можете провести магнитом прямо по оставшемуся материалу для того, чтобы собрать как можно больше остатков «черного песка».

Вам необходимо тщательно проверить материал на магните, поскольку некоторые частицы золота могут притянуться вместе с магнетитом. Повторяйте процесс до тех пор, пока не удалите как можно больше «магнитного» материала. Проверить насколько хорошо вы все сделали, вам поможет увеличительное стекло. Данный процесс надо проводить для разных размеров материала: более и менее 0,5 мм. Следующий шаг – высушить эти две фракции отдельно.

После удаления всего «магнитного» материала, обычно некоторые его частицы все же остаются. Золото, свинец, кристаллы граната могут остаться во фракции плюс 0,5 мм. Будучи высушенной, эта фракция легко сортируется вручную, достаточно лишь разместить ее на листе белой бумаги. Все лишнее выбрасывается, а золото и другие ценные материала (например, платина) собираются.

Фракция меньшего размера после обработки обычно еще содержит некоторые «немагнитные» частицы «черного песка» (например, хромит). При сушке такие частицы также могут быть отделены на белой бумаге. Аккуратно и тщательно применив эту технику, вы можете извлечь чистое золото, готовое к продаже и переработке. Кстати, на 14-18 кг «черного песка» приходится около 3-4,5 грамма мелкого золота. Это количество стоит потраченного времени и сил.

Конечно же, есть и другие методы. Некоторые старатели для извлечения мелкого золота применяют ртуть. Я прошел эту стадию и считаю, что с появление супермагнитов и метода, описанного выше, в ртути частные старатели больше не нуждаются. Я стараюсь держать подальше от этого средства, поскольку законодательные органы сходят по нему с ума. В общем и целом, ртуть лучше не использовать: есть спиральные колеса, микрошлюзы, сита и т.д., с помощью которых можно выполнит всю работу по итоговой очистке. Я же применяю чашку, потому что это работает и это дешево.

Иногда требуется удалить из полученного золота остатки ртути, которая может попасть в него во время извлечения и переработки непосредственно на реке. Для этого я предпочитаю использовать азотную кислоту, однако некоторые старатели применяют нагревание. Ртутные испарения токсичны, поэтому выполняйте эту работу вне помещения и очень аккуратно. Также удостоверьтесь, что перед нагреванием из концентрата был удален весь свинец, иначе вам придется его дополнительно извлекать.

Обработка большого количества «черного песка» в коммерческих масштабах

Даже самая маленькая коммерческая компания может получать более 20 кг «черного песка» в день, поэтому оборудование для его переработки хорошо себя оправдывает. Такие компании обычно применяют концентрационные столы, большие спиральные колеса, ртутную амальгамацию и другие методы, позволяющие работать с большими объемам концентрата «черного песка».

В таком случае, очень важно тщательно следить за состоянием извлекающего оборудования и проводить регулярные проверки его работы. Если этого не делать, компания может потерять много золота.

Крупные компании, производящие тонны «черного песка» в день для его переработки могут предпринимать дополнительные шаги, помимо использования тех же концентрационных столов, например, извлечение золота с помощью цианида. Однако это следует делать только после оценивания полученного «хвостового» материала, чтобы определить имеет ли дополнительная обработка смысл.

С повсеместным появлением запретов и ограничений на применение ртути, индустрия теряет этот, уже ставший традиционным, метод, который все же кое-где еще используется, в основном, в экономически мало развитых странах. Промышленные объекты в США в случае применении ртути могут нести значительную экологическую ответственность, поскольку даже самая маленькая утечка приводит к большому влиянию на окружающую среду.

Ртуть до сих пор используют старатели – частники, и, если вы избрали этот же путь, удостоверьтесь, что вы приняли все необходимые меры предосторожности. Использование этого вещества представляет собой определенный риск здоровью, при неправильном его применении. Ртутные пары токсичны и могут впитываться через кожу. При попадании в организм, вещество очень сильно воздействует на центральную нервную систему. Какое-то время назад, я использовал ртуть для извлечения мелкого золота, однако с появлением супермагнитов необходимость в ее применении для получения замечательного россыпного золота из «черных песков» отпала.

Добыча металлов из золы

Одно из перспективных направлений переработки золошлаковых отходов — извлечение из них полезных металлов

Сегодня этот способ получения алюминия из золы активно используют в Китае. Свою технологию китайцы начали разрабатывать в 2004 году. В 2012 году был запущен масштабный проект в Тогто ( Tuoketuo), где базируется крупнейшая электростанция мира. По исходным данным на производство завод должен ежегодно производить 240 млн. тонн оксида алюминия ( сырья для получения алюминия) и 200 млн. тонн силиката кальция. В третьей фазе проекта эти цифры планируется увеличить вдвое. Все это с большим запасом покрывает внутренние потребности Китая в металле.

ЗШМ также могут быть источником получения более дешевого урана. По крайней мере, этими технологиями активно занималась канадская компания Sparton Resources, экспериментируя на монгольском и китайском угле. Обзор текущего состояния проблемы и производственных возможностей технологии можно посмотреть в этой презентации.

Вернемся в наши березовые просторы. Известно, что советская научная школа была самой передовой в мире. Проблемой утилизации и переработки золошлаковых и металлургических отходов в СССР активно занимались институты, специализирующиеся на направлении строительных материалов.

Впервые высокомарочные вяжущие цементы из металлургических шлаков ( шлакощелочные вяжущие) были получены в СССР, в Киевском строительно-индустриальном институте в 1958 году. За рубежом первый патент на высокомарочный цемент из металлургических шлаков был получен в 1976 году, под названием геополимерный цемент.

20-ти этажное жилое здание. Выполеннное из шлакощелочного бетона (Липецк, Россия). Года постройки: 1987-1989

Но в основном работы, расчеты и технологии переработки ЗШО так и остались на стадии научных статей и монографий.

Люди защищали кандидатские и докторские диссертации по этой теме, получали государственные премии, но до полноценного внедрения дело так и не дошло. Как это часто бывает, многие технологии приходится изобретать фактически заново.

Для Сибири тема переработки золошлаковых материалов, металлургических отходов, отходов обогащения угля особенно актуальна. Практически вся энергетика в СФО держится на угле. Здесь расположен крупнейший угольный бассейн страны. Попытки запуска проектов утилизации и переработки ЗШМ появляются регулярно. Но пока ни один проект нельзя назвать экономически успешным. Мы готовы объяснить почему.

Практически вся энергетика в СФО держится на угле. Но ни один проект утилизации

и переработки ЗМШ нельзя назвать экономически успешным

В начале 2014 года СМИ объявили о запуске завода по переработке золошлаковых материалов в Новосибирске. Хэдлайнерами проекта выступили Межрегиональная Ассоциация «Сибирское соглашение» и компания «Стройпроект». Сообщалось,

что финансирование обеспечено на 85%, авторы расчетов уже мечтали о переброске успешного опыта в Красноярск и Екатеринбург.

Сегодня этот завод пропал из поля зрения общественности, уточнить его судьбу нам не удалось. За неимением других объяснений, можно списать заморозку проекта на кризис. Вероятно, инвесторы рассчитывали на поддержку бюджета. Но как раз в это время в Новосибирской области начали сочинять историю с глобальной реиндустриализацией экономики региона.

До подобных мелочей руки просто не доходили.

Главным идеологом масштабной переработки ЗШМ в регионе до недавнего времени была генерирующая компания ТГК-11.Последнее совещание на тему, что делать с золой, прошло в Омске в конце марта 2016 года. Его участники признали,

что на сегодняшний день эффективного способа решения проблемы так и не найдено.

Сухую золу перерабатывают практически полностью (но мы помним из предыдущей статьи, что золы уноса на выходе типовой ТЭС всего 10%). В Омске на ТЭЦ-4 первая линия по отбору золы уноса была установлена в 2008 году. Она работала на два строительных завода. Сегодня достраивается подобная установка на омской ТЭЦ-5.

В Новосибирске сухие золы уноса управляющая компания «СИБЭКО» отпускает на территории ТЭЦ-5 производителям сухих смесей и бетона. На сайте организации утверждают, что ежегодный прирост объемов реализации ЗШМ составляет порядка 40%. Вопрос – от чего считали? Если от нуля, то это немного.

В силу специфики используемых углей, в Омской области проблем с золой гораздо больше, чем в Новосибирске. В регионе есть глина, песок, но нет щебня. Практически все строительные материалы завозные. Планировалось запустить масштабный проект по производству зольного кирпича и ячеистого бетона типа сибита. Построили завод, в который вложились партнеры из Германии.

Беда в том, что производственные расчеты были сделаны неверно. Продукция идет с низким уровнем морозостойкости и не проходит по действующему ГОСТу. Еще один проект по выпуску аглопорита, из которого можно делать высокопрочные, легкие бетоны, в Омске находится в подвешенном состоянии по объективным и субъективным причинам.

В России ЗШО сегодня перерабатывают в малых объемах: добавляют в цементы и в клинкер. Совсем в небольших количествах делают зольные блоки: золу смешивают с цементом, все это прессуют. Где-то ее используют для отсыпки основания дорог.

Но в «сыром» виде зола для дорог не подходит, начинает пылить.

Идей, как перерабатывать золу и шлаки от сжигания угля, много. Но большинство из них не проходит испытание экономической реальностью. Хотя даже народные умельцы знают, куда применить золу:

Допустим, вы имеете технологию переработки ЗШМ ( купили, изобрели, выкопали в архиве ближайшего профильного института). Сама по себе технология еще ничего не стоит. Необходимо инжиниринговое сопровождение: расчет исходных данных на производство, грамотный рыночный анализ.

По-хорошему, зола должна иметь на выходе минусовую цену для переработчиков, потому что сами золоотвалы необходимо обслуживать, вкладывать в это деньги.

Золошлаковые отходы способны произвести настоящую революцию в строительной индустрии, в дорожном строительстве. ЗШМ обладают уникальными особенностями: низкой теплопроводностью, отличной плотностью. Химический и минералогический состав зольных и шлаковых отходов прекрасно подходит для производства строительных материалов.

Золошлаковые отходы способны произвести настоящую революцию в строительной индустрии и в дорожном строительстве

В нашей стране пока не работают направления переработки золы, металлургических шлаков, отходов обогащения угля, которые в остальном мире давно стали промышленным мейнстримом.

Мы расскажем об основных отечественных технологиях переработки ЗШМ, позволяющих утилизировать в востребованные рынком продукты до 100% отходов. Для каждого направления имеется технико-экономическое обоснование. Организовать на их основе высокорентабельный бизнес можно уже сегодня. Можно начать решать проблему экологии выбросов ТЭЦ, зарабатывать хорошие деньги и не расходовать время на бесконечные совещания.

Нагрузка на федеральные трассы и региональные дороги с каждым годом растет, а дорожное покрытие у нас продолжают делать невысокого качества по консервативным методикам.

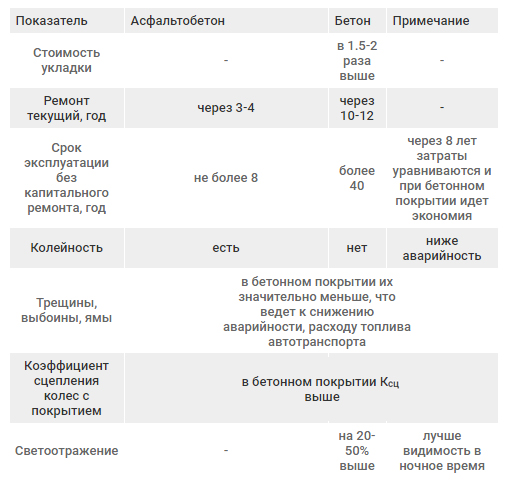

Мировой опыт показывает, что современным требованиям в наибольшей степени отвечают цементобетонные покрытия. Стабильные транспортно-эксплуатационные показатели, высокая долговечность дают им преимущества перед покрытиями из асфальтобетонов.

В чем выгоды использования доменных гранулированных шлаков в дорожном строительстве? Технология укрепления грунтов ( в СССР применявшаяся в оборонном комплексе) позволяет отказаться от большей части традиционных земляных работ и применения огромного количества привозных материалов для устройства слоя основания. Пески, суглинки, глины, загрязненные грунты, абсолютно любые местные грунты или отходы промышленного производства могут быть использованы в качестве строительного материала.

Сокращается общая толщина конструкции дороги. Слой основания, в зависимости от категории дороги уменьшается до 15−40 см. Снижается расход используемого асфальтобетона для устройства покрытия. Для слоя основания из укрепленного грунта достаточно устройство асфальтового покрытия толщиной 4−5 см. На дорогах низших категорий возможно устройство покрытий ( слоя износа) из более дешевых материалов.

Весь процесс механизирован, получается прочная, износостойкая конструкция дороги до километра дороги в день! Сокращаются расходы на строительство новых и восстановление старых дорог от 20% до 70%. Себестоимость дороги дешевле в 1,5 -2 раза. Суть технологии в том, что мы заменяем традиционный портландцемент металлургическим доменным гранулированным шлаком с химическим активатором.

Из золы можно делать зольный кирпич ( как полнотелый, так и с пустотами). По сравнению с керамическим и силикатным кирпичом, у него ниже теплопроводность и себестоимость. Если посмотреть на технико-экономические показатели зольного кирпича с пустотами и популярного нынче ячеистого бетона, получится, что при меньшей плотности бетона в 1,4−2 раза, прочность кирпича в 5−8 раз выше.

В нашем распоряжении есть также новая технология производства глазурованного кирпича. Смысл ее в использовании недорогих легкоплавких глазурей, спекающихся при низких температурах и печей с терморадиационны м нагревом, позволяющих в разы сократить время обжига.

Аглопорит — искусственный пористый заполнитель, получаемый спеканием при обжиге подготовленных гранул песчано-глинистых пород, других алюмосиликатных материалов, а также отходов от добычи, переработки и сжигания ископаемоготвердого топлива ( зола тепловых электростанций, отходы добычи и обогащения угля).

Под проект подготовлено технико-экономическое обоснование с полным расчетом экономики, мощностей, производительности и стоимости оборудования.

Аглопорит можно применять как заполнитель в конструкционных легких бетонах, в дорожном строительстве. В сравнении с широко используемым керамзитом, он прочнее и дешевле. Его можно делать в виде гранул разных форм и размеров.

Прочностные характеристики аглопорита из ЗШО в разы превышают допустимые значения керамзита, приведенные в ГОСТ 9757–90. В настоящее время в России и в странах СНГ на рынке строительных материалов искусственные пористые заполнители с такими высокими прочностными характеристиками и низкой ценой попросту отсутствуют.

Золоемкость аглопорита доходит до 80%. Так как потребность в аглопорите составляет миллионы кубических метров, то и переработка ЗШО будет достигать миллионов тонн. А такие объемы потребления золошлаковых отходов уже реально закрывают большую часть проблем по их утилизации.

Все, что нужно для организации производства аглопорита, — наличие ЗШМ ТЭС и глины. Сама по себе зола — пескообразный материал. Раз речь идет о крупнотоннажном производстве, пластифицирующие добавки должны быть доступны в необходимых объемах. В проекте необходимо учитывать логистику по доставке глины.

Куда можно пристроить аглопорит? Основой строительства является сборный железобетон, индустрия в последние годы идет по пути уменьшения его массы, теплопроводности. Тяжелые бетоны заменяют на легкие с применением пористых искусственных заполнителей, например аглопорита. Модифицированные конструкционные легкие бетоны изготавливают, так же как и тяжелые бетоны аналогичных конструкций, но при этом они легче на 20−50%. Снижается теплоотдача зданий, повышается их уровень теплозащиты, паропроницаемости.

Легкие бетоны дают экономическое преимущество в дорожном строительстве. Его можно закатывать в состав слоя основания, в цементобетон, в состав асфальтобетонной смеси для верхнего слоя дорожной одежды, в качестве минеральной составляющей в битумоминеральной смеси. Такие дороги не промерзают и служат в разы дольше.

Кроме отходов горения угля ТЭС, в России достаточно большие объемы металлургических шлаков. Доменные шлаки пристраивают и перерабатывают. В свое время Советский Союз производил из них больше всех в мире цемента. Сегодня мы по этому направлению замыкаем десятку рейтинга. Для того чтобы выйти на рентабельность производству по переработке металлургических шлаков нужно иметь объемы от 40 тысяч тонн в год.

Расплавленный шлак резко охлаждают, он распадается, образует крошку. При обработке он становится активным, и из него получают безклинкерный цемент. Стандартная марочность такого цемента — М1000−1500. Есть технологии, позволяющие получать цемент с маркой М3000. В нем множество преимуществ, к которым можно добавить сульфатостойкость. То есть он отлично справляется с морской водой, не разрушается при воздействии.

При необходимости есть возможность расчета технологии получения металлов из ЗШО. В России есть золы с высоким содержанием алюминия ( до 28%). В этом плане направление представляет промышленный интерес. Но пока отечественные производители предпочитают работать на привычном сырье. Хотя в теории ( и такие технологии существуют) из золы можно извлекать много полезного сырья.

Мы подошли к самому главному вопросу. Выяснилось, что на золе можно делать хорошие деньги и получать грамоты санитарам угольной промышленности. В наличие есть современные технологии переработки золошлаковых отходов, экономическое обоснование проектов, есть заинтересованность бизнеса. Пора переходить от слов к делу.

В первую очередь для запуска проекта нужны средства. Капитальные затраты по этим направлениям достаточно высоки: нужно построить завод, выстроить логистику, запустить переработку в больших объемах, чтобы получить желаемую рентабельность производства. Малый и средний бизнес не имеет подобных ресурсов и проект не потянет.

Строительный рынок консервативен. Здесь все друг друга знают. Зайти на него в российских реалиях может лишь человек свой, знающий все нюансы. Есть частный пример завода недалеко от Новокузнецка по производству зольного кирпича. Местный рынок не принял новичка, монополисты задавили бизнес. Строители имеют долгосрочные контракты с производителями и поставщиками. У каждого локального рынка своя «кухня».

Нужна государственная поддержка: в плане организации или предоставления субсидий. Должна присутствовать политическая воля. Директивы, регулирующие вредные выбросы в угольной промышленности и энергетике, могли бы стать хорошим стимулом для региональных властей и бизнеса начать решать эти проблемы более активно. Инжиниринговый химико-технологический центр готов оказать посильную помощь в подготовке и реализации подобного рода проектов.

Золотая жила: российские ученые нашли способ получать алюминий из золы

- Золотая жила: российские ученые нашли способ получать алюминий из золы

Российские ученые придумали новый способ переработки отходов угольных электростанций. Казалось бы бесполезный материал, который называется золошлак, как оказалось, можно перерабатывать в алюминий, который очень нужен многим российским промышленным предприятиям. Переработанный золошлак не наносит никакого время экологии, но пока провести переработку удалось только в московской лаборатории.

В нескольких километрах от Москвы расположено поле, заполненное , что напоминает простые производственные отходы. На самом деле речь идет о настоящей золотой жиле. Российские ученые нашли способ, как превратить все это в так необходимый промышленности алюминий.

С точки зрения химии алюминий продукт поэтапной переработки горных глинистых пород, так называемых бокситов. В чистом виде в России они не встречаются оказалось, что и не надо. Руду научились извлекать из другого продукта золошлаков, порошковых смесей, получившихся в результате переработки угля на ТЭЦ.

По всей стране сейчас скопилось около 1,5 миллиарда тонн залежей золошлаков. Хранить их неудобно, да и вредно для экологии. Но при вторичной переработке из них можно получить глинозем один из главных компонентов при производстве алюминия. Решение этой сложной химической задачи Дмитрий Валеев искал больше четырех лет. Бокситы, из которых извлекают тот самый глинозем, многие годы экспортировали из Австралии. санкций поставки минерала стали сокращаться. Альтернативу пришлось искать буквально под ногами.

Дмитрий Валеев, старший научный сотрудник лаборатории сорбционных методов института геохимии имени Вернадского РАН: «Так как в России отсутствует собственное высококачественное сырье для производства глинозема, мы рассматривали сначала отечественные низкосортные бокситы. А дальше я уже посмотрел, что есть огромное количество алюмосодержащих отходов, таких, например, как золошлаки».

Свою эффективность доказали два способа извлечения глинозема: с помощью соляной кислоты и с помощью щелочи. Так, в рамках первого метода от золы отделяют металлические примеси и так называемый недожог оставшийся после горения углерод. Получившийся продукт под высоким давлением растворяют в кислоте, чтобы превратить шлаки в жидкость, из которой дальше и получат тот самый минерал. Так технологическая цепочка выглядит в миниатюре. Однако ее в рамках циклической экономики уже планируют масштабировать в полноценные предприятия.

Алексей Макрушин, заместитель генерального директора ППК «Российский экологический оператор»: «Золошлаки это те отходы, которые образуются в большом количестве и могут быть использованы полезно, поэтому правительство работает над тем, чтобы разработать технологии, которые обеспечат их повторное использование в производстве».

Запасы золошлаков занимают территорию в 10 тысяч гектаров это приблизительно 14 тысяч футбольных полей. Золоотвалы Рефтинской ГРЭС растут ежегодно на 4,5 миллиона тонн, на сегодня это самый крупный склад золы в России.

Александр Аксёнов, начальник отдела продаж реализации золы: «Мы реализуем ее в строительной сфере, нефтегазовой промышленности и также в дорожной индустрии».

Однако это только малая часть. Основная складируется, что негативно влияет на экологию. Шлаки, например, разносятся ветром по сельхозугодьям. Это, ко всему прочему, косвенная причина выпадения зубов у домашних животных. А еще во время дождя в грунт смывается свинец, который попадает в подземные воды.

Ирина Золотова, генеральный директор Национальной ассоциации развития вторичного использования сырья: «Ежегодно образуется 18 миллионов тонн [золошлаков]. Поэтому ключевая задача сначала хотя бы нам все, что образовывается, утилизировать. А потом уже перейти к тому, что уже накопленное убрать».

Уже сейчас из золы можно было бы получать больше половины всего производимого в стране алюминия. Кроме того, из шлаков можно извлекать и другие полезные вещества например, реактивы для очистки воды. Технологию планируют запустить в течение двух лет. За это открытие столичный ученый Дмитрий Валеев стал обладателем президентского гранта.

Золото и платину можно извлекать из угольной золы

Технологию обработки отходов угольных электростанций в драгоценные металлы разработала группа ученых Дальневосточного федерального университета. Методика позволяет получать из переработанной золы золото, платину и несколько разновидностей стройматериалов: кирпич, кровельную черепицу, утеплитель, стеновые блоки, брусчатку.

Научная группа установила, что в среднем в каждой тонне отходов горючего камня, сжигаемого в электростанциях и котельных дальневосточного региона, содержится 2,5 грамма золота. По промышленным меркам это средний показатель. На сегодняшний день основные богатые рудные месторождения выработаны, и при содержании (е) 2−3 граммов золота на тонну месторождение относят к рентабельным.

«Мы разработали экспериментальную технологию, основные переделы которой предусматривают фракционное разделение, измельчение сырья и комплексное извлечение ценных элементов с помощью сочетания гравитационного, электромагнитного, вибрационного, ультразвукового воздействия и флотации. Полученный концентрат поступает на химическую обработку широко применяемыми не опасными реагентами. А "чистый хвост", который остается, направляется на производство стройматериалов. В процессе также выделяются пески и несгоревший уголь. Первые опять же идут в строительную переработку, второй — возвращается на электростанции в виде топлива», — говорит заместитель руководителя проекта, главный специалист отдела развития промышленной кооперации ДВФУ Андрей Таскин.

Метод позволяет решить основную проблему извлечения драгоценных металлов из золошлаков, нерешаемую с помощью стандартного гравитационного метода, из-за их малого размера и сложной формы частиц. Кроме того, до недавнего времени экологически чистых технологий извлечения ценных ингредиентов из золошлаков не существовало.

«Способы, известные ранее, не решают первостепенную задачу утилизации отходов, после их применения все равно оставался большой "техногенный хвост", который необходимо было перерабатывать. Золоотвалы — хранилища отходов угольных предприятий занимают огромные территории. Только во Владивостоке золы и шлаков складировано порядка 30 млн тонн, на площади около 150 гектаров. Мы предлагаем комплексную переработку техногенных отходов с положительной экономической эффективностью крупнотоннажного промышленного производства», — уверен Андрей Таскин.

Сейчас ведутся исследования проб, отобранных с золоотвалов электростанций Приморского края. Их результаты помогут точнее оценить «золотоносность» каждого хранилища угольных отходов и определить рациональное сочетание технологий по их переработке.

Читайте также: