Дробь для обработки металла

Обновлено: 04.07.2024

Любой материал нуждается в предварительной обработке перед тем, как из него будут изготовлены какие-либо конструкции, это необходимо для придания готовому изделию прочности и надежности, а также во избежание отслойки верхнего покрытия. Дробеструйный способ обработки – отличная возможность не только очистить поверхность, но и придать уже готовому изделию прочность.

Струйная обработка дробью – технология очистки и укрепления поверхностей

Принцип дробеструйной обработки заключается в том, что на поверхность материала оказывается воздействие абразивом. Для проведения операции потребуется профессиональное оборудование – дробеструйная машина: посредством мощного воздушного потока удалятся и грязь, и ржавчина, и неровности. После обработки поверхность становится чистой и шероховатой: это необходимо для того, чтобы материал, наносящийся сверху, хорошо крепился.

Машины для обработки представлены двух видов:

- Закрытая - обработка осуществляется в замкнутом пространстве.

- Открытая - обрабатываются внешние поверхности.

Конструкция агрегата зависит от того, какую поверхность предстоит очистить: сталь, полимер, бетон, а также от того, каких результатов желает добиться оператор - или просто избавиться от загрязнений, или снять защитный слой, или придать матовый эффект. В роли абразива выступает дробь, размер которой также зависит от типа поверхности. В соответствии с материалом устанавливается необходимый режим работы оборудования. Любая машина подключается к пылесосу, при помощи которого собираются осколки, пыль, остатки дроби.

При проведении замкнутого цикла обработки машина показывает достаточно высокий уровень производительности: за один час возможно произвести обработку от 40 до 150 квадратных метров материала. Благодаря современным технологиям некоторое оборудование позволяет производить обработку крупногабаритных конструкций.

Дробь для струйной абразивной обработки

Такой метод очистки поверхностей дробью используется во многих сферах деятельности.

Особенно важно правильно подобрать дробь для обработки. Виды дроби:

- Чугунная дробь колотая. Производится из белого чугуна: материал плавится и гранулируется. Полученный продукт охлаждается, колется и отжигается. Посредством такой дроби можно добиться шероховатости поверхности определенного уровня. Кроме того, дробь из чугуна нередко используется для придания изделию матовости или в процессе избавления от ржавчины.

- Литая дробь из стали отличается друг от друга количеством содержащегося в ней углерода, а также методом производства: от этого напрямую зависят положительные и отрицательные характеристики каждого подвида дроби. Материал используется для обработки поверхностей конструкций, выполненных из металла, стали или чугуна перед тем, как сверху будет нанесено декоративное покрытие.

- Рубленая дробь из стали применяется для придания поверхности более высокого уровня прочности и шероховатости. Частицы дроби отличаются таким параметром, как износостойкость, что позволяет решать наиболее сложные задачи.

- Колотая дробь из стали производится посредством раскалывания стального сплава. Используется для удаления налета и ржавчины, достижения необходимой шероховатости, подготовки к окрашиванию.

- Дробь из алюминия используется для обработки поверхностей из идентичного материала. Используется для проведения завершающего этапа обработки. Важно обратить внимание, что дробь такого типа не оказывается негативного воздействия на изделие, повышает уровень прочности конструкции, очищает и придает блеск.

- Керамическая дробь отличается такими характеристиками, как не раскалывание, возможность проведения завершающего этапа обработки, повышение уровня прочности изделия, а также увеличение показателя стойкости поверхности. Значение интенсивности дроби располагается между показателями стальной и стеклянной дробей. Нередко используется при производстве авиаконструкций и в космической промышленности.

- Шарики из стекла отличаются высокой прочностью и экономичностью. Воздействие на поверхность оказывается равномерно, не удаляя защитный слой поверхности и не повреждая. Дробь из стекла пользуется наибольшей популярностью среди абразивов.

- Пластмассовая дробь производится из таких материалов, как поликарбонат, меламин, смола. Изделие может быть выполнено в форме цилиндра или куба. Как правило, такой тип обработки применяется для проведения бережной чистки, при которой установлены особенно высокие требования относительно допустимого уровня шероховатости. После того, как была проведена обработка пластиковой дробью, на поверхности не остается следов и пыли.

- Электрокорунд – абразив, который, по сравнению с аналогичными материалами, отличается наибольшей эффективностью при использовании и уровнем твердости. Продукт может быть выполнен в белом или розовом цвете. Как правило, используется для очищения сильно загрязненных поверхностей, удаления ржавчины, достижения матовости поверхности. Может применяться и посредством сухой обработки, и влажной.

Дробеструйная очистка металла

Струя дроби, которая воздействует на поверхность металлического движения при высоком давлении воздушной струи, – это холодная обработка изделия. Такая операция является наиболее распространенной, позволяя решить огромное количество задач. Кроме того, процесс отличается эффективностью и высоким уровнем производительности. Особенно часто обработка металла дробью холодного типа применяется при необходимости избавиться от ржавчины в короткие сроки, сэкономив при этом на расходах.

Кроме того, что происходит очищение поверхности от пыли и грязи, поверхность можно сделать матовой или придать ей шероховатости, а также устранить неровности и изъяны.

Основная сфера применения дробеструйного очищения металлов:

- Удаление коррозийного воздействия.

- Избавление от окалины (последствие обработки поверхности).

- Удаление прежнего декоративного или защитного покрытия.

- Полировка поверхности предмета.

- Придание матовости изделию.

- Удаление оксидной пленки. Этот процесс необходимо провести перед тем, как приступать к работе со сваркой.

Дробеструйная машина для очистки металла дробью – оборудование, без которого не обойтись мостовщикам: прежде чем нанести гидроизоляционный слой на конструкцию из стали, требуется в обязательном порядке провести адгезию. Машина для очищения дробью справится с такой задачей без труда.

Основные преимущества оборудования относительно обработки поверхностей песком:

- Более высокий уровень адгезии.

- Дробь, которая не раскололась, используется повторно. Тот материал, который уже использовался, отправляется в пылесос вместе с пылью и грязью.

- Процесс проводится настолько аккуратно и чисто, что оператору совершенно не обязательно пользоваться маской или респиратором.

- Уровень производительности на порядок выше.

Именно благодаря вышеперечисленным преимуществам процесс обработки поверхностей из металла посредством дроби пользуется наибольшей популярностью.

Автоматическая дробеструйная камера

Автоматическая дробеструйная камера – устройство, которое в автоматическом режиме проводит подготовку конструкции к последующему окрашиванию. Такой способ проведения подготовительных работ отличается высокой эффективностью и экономичностью.

Изготовление оборудования для дробеструйных камер

Пескоструйная очистка – это процесс, во время которого чистится поверхность определенного материала при помощи дроби или песка. Такая очистка отличается высоким уровнем эффективности: высокий уровень давления на смесь направляет ее через сопло с достаточно высокой скоростью.

Методы окрашивания металла

Подбор метода окрашивания металла напрямую зависит от выбора краски, особенностей покрытия, вида грунтовки.

Приточно-вытяжной агрегат с рекуператором: устройство вентиляционной установки

Для организации воздухообмена в кабинах камер предусматриваются агрегаты подготовки воздуха.

Технология порошкового окрашивания оборудования

Покраска оборудования относится к технологическому процессу, целью которого является предотвращение коррозии. Помогает продлить работоспособность оборудования, придать декоративный вид.

Автоматизированная линия консервации: устройство

Металлопрокат, который поступает к потребителю, имеет окалину, а в процессе транспортировки и хранения может загрязняться и ржаветь. Перед подачей в производство металл требуется почистить и защитить от коррозии на тот период, когда из него производятся конструкции. Для решения этой задачи применяется дробеметная очистка (до Sa 2½), а также консервация металлопроката токопроводящим защитным грунтом.

Технология производства покрасочного отделения

Инновационные технологии модернизируют процесс покраски изделий. Покрасочные отделения позволяют выполнять большие объемы работ в сжатые сроки. Но для организации такого пространства необходимо определить класс пожароопасности, продумать наличие цехов и помещений, проверить на соответствие регламентации окрасочного процесса.

ОБРАБОТКА МЕТАЛЛА ДРОБЬЮ

Современные металлические конструкции, детали и машины эксплуатируются при больших нагрузках. Их долговечность, прочность и работоспособность определяется усталостной прочностью ведущих деталей.

Основным фактором, который указывает на усталостную прочность, является поверхность металлических конструкций. Даже тщательно отшлифованный и укрепленный металл испытывает на себе конструктивные, технологические и эксплуатационные концентраторы напряжения. Небольшие механические повреждения и дефекты металлической поверхности служат очагами зарождения усталостной трещины и влекут за собой преждевременное разрушение детали.

Обработка металла дробью повышает прочность и срок службы металлических деталей и конструкций. При этом меняются физические свойства поверхностного слоя, повышается твердость металла, равномерно распределяется остаточное напряжение и повышается износостойкость.

Как это происходит? На металл направляется поток дроби со скоростью 100 м/с, которая наклепывает поверхность. Увеличивается сопротивление пластической деформации и разрушению. Кроме того, обработка металла дробью сглаживает поверхность, убирает грязь, ржавчину и старые покрытия. После этой процедуры сцепление металла с красками и защитными покрытиями повышается в 2 раза.

Чаще всего такой метод обработки металлических поверхностей применяют, когда нужно удалить ржавчину.

ОБРАБОТКА МЕТАЛЛА ДРОБЬЮ. 2 СПОСОБА

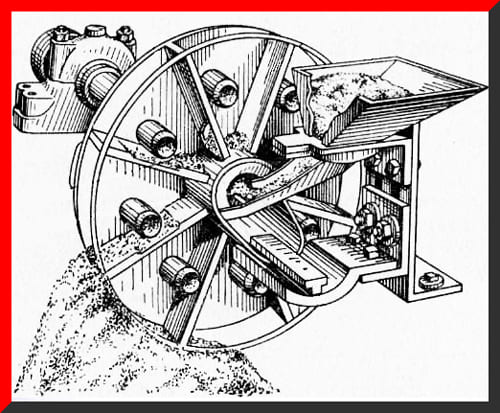

1. Дробеметная обработка

Очистка и наклеп происходит в рабочей камере дробеметного аппарата. Дробь подается механическим способом. На металл под воздействием центробежной силы направляется поток дроби, которая наклепывает поверхность. Лопасти дробеметного аппарата раскручиваются и выбрасывают абразив со скоростью 100 м/с. Процесс полностью автоматизированный. Подробнее о комплектации дробеметных аппаратов можно посмотреть здесь.

Дробеметные аппараты бывают различных типов:

• Дробеметы подвесного типа

С их помощью обрабатывают изделия массой от 5 кг. Их подвешивают на специальный крюк, поднимают на определенную высоту и помещают в рабочую камеру дробеметной установки.

• Дробеметы проходного типа

Изделия помещают на ленту с рольгангом. Обычно с помощью таких установок подготавливают металлические изделия к нанесению покрытий. Как правило, дробеметы проходного типа совмещают с камерами покраски и сушки.

• Дробеметы для очистки труб

Аппараты чистят трубы с внешней и с внутренней стороны. К трубам разного диаметра подбирают соответствующую дробеметную установку.

• Дробеметы барабанного типа

Часто используют для обработки большого количества мелких деталей.

2. Дробеструйная обработка

Принцип работы схож в целом с дробеметной очисткой, только абразив подается под высоким давлением с помощью сжатого воздуха. Таким способом обрабатывают крупногабаритные изделия – вагоны, водный транспорт, металлоконструкции нестандартной формы и т.д. Как правило, для дробеструйной обработки используют специальные камеры или устанавливают сборные конструкции. В этой технологии присутствует ручной труд. Такой способ обработки менее экологичный по сравнению с дробеметной очисткой.

Главное различие этих двух методов обработки металла дробью – технология подачи абразивных частиц. Результат одинаковый – чистая и укрепленная металлическая поверхность.

Есть еще один способ очистки металла от загрязнений – пескоструйная установка. В качестве абразива здесь используют кварцевый песок, а это создает тяжелые санитарно-гигиенические условия труда.

Согласно санитарно-эпидемиологические правила СП 2.2.2.1327-03 говорят о запрете использования кварцевого песка в сухом виде для абразивоструйной обработки. Допускается использовать мокрый песок исключительно в замкнутых камерах с дистанционным управлением.

Дело в том, что кварцевый песок при обработке разбивается на мельчайшие частицы и забивает легкие оператору абразивоструйной установки. Диоксид кремния вызывает силикоз, который увеличивает вероятность заболевания туберкулезом, эмфиземой легких и бронхитом. Человек не может нормально дышать, следовательно, нормально жить. Любые нагрузки вызывают дыхательную недостаточность, которая часто приводит к летальному исходу.

К тому же использование песка резко снижает качество подготовки стальной поверхности., так как имеет большой индекс запыленности. Мельчайшая пыль забивается в насечку и разрушает адгезию. К тому же песок забеливает коррозийные пятна.

Невооруженным глазом это заметить невозможно и часто, в целях экономии, не не производится обеспыливание. Это приводит к тому, что нанесенная на такую поверхность краска начинает пузыриться, а металл под ней начинает гнить. После обработки металла песком металлическую поверхность нужно тщательно мыть.

После обработки металла дробью поверхность мыть не нужно. Это экономит время, а также снижает стоимость работ, поэтому дробеметные установки пользуются преимуществом.

Ниже рассмотрим виды дроби для очистки металлических конструкций и деталей.

РАЗНОВИДНОСТИ ДРОБИ ДЛЯ ОБРАБОТКИ МЕТАЛЛА

С помощью определенной дроби можно добиться разного результата – сделать поверхность металла глянцевой или матовой, идеально гладкой или шероховатой. От степени шероховатости напрямую зависит, как хорошо будут ложиться на металл защитные и лакокрасочные покрытия.

Колотая чугунная. Изготавливается механическим, пневматическим и гидравлическим способом. Из белого раскаленного чугуна делают гранулы. Затем их охлаждают и отжигают после раскалывания. Такая дробь делает поверхность металла шероховатой, матовой. Колотая чугунная дробь отлично очищает детали от нагара и ржавых вкраплений. Основной недостаток чугунной дроби – хрупкость и как следствие – большой расход при дробеструйной обработке.

Стальная рубленная. Очень прочная. Ее стойкость намного выше чугунной – за первые 400 – 500 часов расход не превышает 0,5 – 1 кг/час. Это в 30 раз меньше, чем расход чугунной дроби. Несмотря на то, что стоимость стальной дроби в 4 – 5 раз выше чугунной, в целом расходы сокращаются в 8 – 10 раз. Стальную дробь используют для обработки металла с сильными загрязнениями. Бывает цилиндрической и сферической формы.

Стальная литая. Подготавливает поверхности к нанесению покрытий – эмалей, красок.

Алюминиевую дробь используют для обработки деталей из алюминия. После того, как обработка метала дробью завершена, изделия приобретают светлый оттенок.

Керамическая дробь. После нее изделие чистое. Дробь практически не раскалывается. В основном используют в космической и авиационной промышленности.

Пластиковая дробь применяется для бережной обработки. Не токсична.

Стеклянная дробь. Выпускается в виде шариков разного диаметра. После нее не остается повреждений и заусенцев. Очень экономична и популярна.

Электрокорунд. Бывает белого и розового цвета. Очень прочный абразив, который не магнитится, а также может использоваться во влажных средах.

Обработка металла дробью используется везде, где есть металлические конструкции и детали – вагоностроение, авиационная, космическая промышленности, машиностроение, сельскохозяйственная и горнодобывающая промышленность и т.д.

Технология дробеметной очистки позволяет продлить срок службы металла, улучшить его характеристики и сопротивляемость внешним факторам. Ведь намного дешевле поддерживать металлические конструкции и детали в хорошем состоянии, чем менять их, как только они придут в негодность.

В компании ООО «ЛипецкТехноЛит» вы можете выбрать дробеметную установку стандартного типа или заказать аппарат под нужные габариты. Мы изготовим для вас оборудование нестандартных размеров в своем цехе литья и доставим на производство в срок. Вам нужно лишь написать нам точные замеры.

Также можем изготовить для вас любые детали к российскому и зарубежному оборудованию по чертежам. Если у вас нет чертежей, мы проведем обследование и предоставим размеры перед изготовлением.

ДРОБЬ ДЛЯ ДРОБЕМЕТА

Основная область применения дроби – дробеметная очистка. Она во многом определяет качество, характеристики и товарный вид изделий из металла. Дробь для дробемета оказывает большое влияние на эффективность очистки.

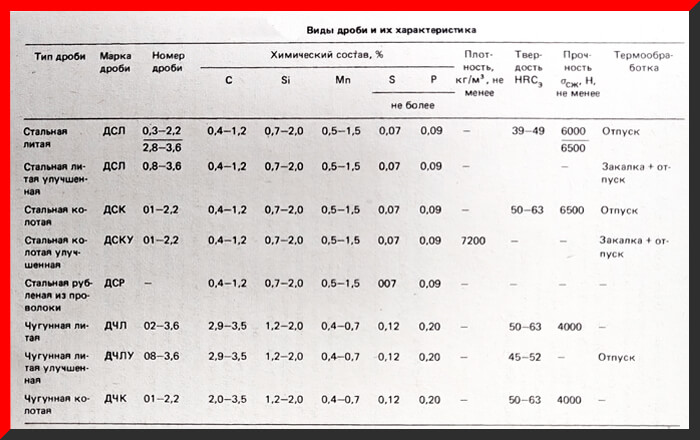

Структурные и физико-механические характеристики дроби (форма частиц, фракционный и химический составы, плотность, твердость, прочность на сжатие) определяют ее эксплуатационные свойства как абразива: циклическую стойкость и очищающую способность.

Колотая дробь должна иметь многогранную форму, а литая быть круглой. Если в поперечном сечении дробинки максимальный диаметр больше ширины сечения дроби на 70% — это считается отклонением по фактору формы у литой дроби.

Изготовление рубленной дроби осуществляют из тянутой проволоки – стальной, алюминиевой, медной. Частицы имеют форму цилиндра с одинаковыми диаметром и высотой. Отклонения в +- 20% считаются недопустимыми.

Эксплуатационные характеристики рубленой дроби зависят от химического состава материала проволоки и качества ее порезки.

Стабильность формы и размеров частиц обеспечивается только при использовании острого режущего инструмента. Такая дробь для дробемета имеет высокую долговечность и циклическую стойкость.

После 50 – 100 циклов рубленый абразив частично приобретает сферическую форму. После 300 – 500 циклов рубленая дробь полностью сглаживается. Износ рубленой дроби происходит из-за перенаклепа поверхностных слоев, которые отделяются в виде твердых чешуек от более мягкой сердцевины.

Если проволока, их которой изготовлена дробь, низкого качества, то процесс разрушения протекает быстрее и дробь превращается в металлическую пыль. Стоимость рубленой дроби выше, чем литой. Хотя применение последней выгоднее с технологической и экономической точек зрения.

Для повышенной прочности сильно нагруженных деталей коленчатых валов, шатунов, пружин, рессор применяется поверхностный наклеп дробью. При ударе дроби изменяется кристаллическое строение металла у поверхности: большая часть зерен получает преимущественную текстуру.

Нижние слои металла, которые сохранили пластичность, стремятся сократить величину напряжения поверхностных слоев. В результате на поверхности металла возникают напряжения сжатия, понижающие рабочие напряжения растяжения в наружных волокнах. Особенно эффективна обработка для деталей, которые имеют резкие изменения поперечных сечений. В этом случае снимаются пики напряжений вокруг концентраторов – галтелей, канавок, рисок, отверстий и т. д.

Для поверхностного наклепа деталей используется литая стальная, реже – чугунная дробь. Для деталей из алюминиевых сплавов используют алюминиевые гранулы, чтобы не образовывалась электролитическая коррозия. Для деталей из мягких сплавов используют стеклянную дробь для дробемета.

Радиус дроби должен быть равным или несколько меньшим радиуса самой малой галтели. Твердость – больше или равна твердости обрабатываемой детали. Форма дробинок сферическая. В зависимости от размеров для работы применяют дробь радиусом от 0,2 до 0,3 см.

Качественная литейная дробь для дробемета должна иметь однородные плотные гранулы и не содержать инородных примесей. % посторонних примесей не должен превышать 0,5%. Литейную и рубленную дробь для дробемета покрывают защитными средствами для предотвращения коррозии.

Кроме традиционных видов из чугуна и стали используют абразив из алюминия, бронзы, стеклянные шарики, электрокорунд, гранулированные доменные шлаки.

Где применяют дробь

Дробь для дробемета имеет классификацию – марка и №. Каждый тип используют для определенного процесса очистки. Рассмотрим подробнее.

- Типы ДСЛ, ДЧЛ, ДСК, ДЧК № 03; 05 применяют для очищения маленьких деталей перед или после воздействия высоких температур. Например, для обработки электрической аппаратуры, машин швейной промышленности, измерительных приборов, пишущих машин и прочее. Также ею обрабатывают режущий инструмент.

Дробь для дробемета. Контроль качества.

Абразив для дробеметных аппаратов должен отвечать определенным требованиям:

- ДСЛ и ДЧЛ – форма, твердость, зерновой состав, плотность, прочность на сжатие;

Остальные параметры для каждого вида дроби могут определяться факультативно. Например, газосодержание, плотность, текучесть.

Если дробь не соответствует требованиям ГОСТа или ТУ, проводят испытания на удвоенном количестве дроби. При неудовлетворительном результате повторных испытаний партия дроби бракуется, либо допускается в производство по специальному разрешению с учетом отклонений и введением соответствующих коррективов.

Пробы для испытания отбирают следующим образом: до 100 упаковок – 2; от 101 до 500 упаковок – 4; от 501 и более – 8 упаковок. Из упаковки 500 кг отбирается проба массой не менее 0,5 кг; из упаковки более 500 кг – не менее 2 кг. Пробы из одной партии объединяют, перемешивают и методом квантования отбирают усредненную пробу массой 0,5 кг. Из этой пробы тем же способом берут лабораторную пробу массой 0,1 кг.

Для дроби всех видов, для которых регламентируется химический состав, обязательно определяют содержание следующих элементов: C, Si, Mn, S, P, Cr, Ni, Mo и других.

Для контроля формы, усадочной рыхлоты, раковин, трещин, микроструктуры и твердости дроби изготавливают образец. Дробь для дробемета исследуют также на сферичность, плотность, прочность, влажность, текучесть, циклическую стойкость.

Для транспортировки дробь упаковывают в металлическую тару массой нетто от 40 до 5000 кг, или в бумажные четырехслойные мешки массой от 25 до 40 кг. Также упаковывают в деревянные ящики массой нетто от 25 до 500 кг.

СИСТЕМА ДРОБЕОБРАЩЕНИЯ

Перед тем как наносить защитные и лакокрасочные покрытия на металлические конструкции и детали их поверхность подготавливают – очищают дробью от остатков старых покрытий, следов ржавчины, масляной, жировой пленки и других загрязнений. Все это делают для того, чтобы повысить срок эксплуатации, надежность и прочность металлических деталей и оборудования.

Помимо чистоты важна также определенная степень шероховатости поверхности в зависимости от вида, типа и класса покрытия.

Если нарушить стандартную технологию подготовки и пропустить этап обработки, это ухудшит сцепление с защитными и лакокрасочными покрытиями и сведет антикоррозионную защиту к нулю.

Процесс обработки металла дробью сводится к тому, чтобы вся металлическая поверхность была равномерно покрыта отпечатками абразива.

Из-за того, что система дробеобращения не имеет четкой структуры (дробинки распределяются случайным образом), абразив попадает как на необработанные участки, так и на уже появившиеся отпечатки дроби, полностью или частично перекрывая их.

Степень покрытия напрямую зависит от длительности воздействия дроби. Чем дольше металлические детали обрабатываются, тем больше растет доля перекрываемых участков.

КАК ОЦЕНИВАЮТ СТЕПЕНЬ ПОКРЫТИЯ?

В условиях производства степень покрытия оценивают визуально, сравнивая обрабатываемую поверхность с желаемым образцом.

Существуют и более точные методики:

1. Исследуемый участок фотографируют, снимки увеличивают и считают площадь отпечатков дроби с помощью миллиметровой сетки или с использованием компьютерной ретуши.

2. На обработанный участок наносят пленку со специальным раствором. Затем ее сдавливают под прессом и выдавливают раствор с необработанных участков. После просушки пленку помещают под увеличительный проектор и делают снимок. Далее отпечатки вырезают и взвешивают. Отношение массы отпечатка к начальному весу соответствующего участка бумаги и есть степень покрытия.

3. Контуры отпечатков вычерчивают, предварительно поместив исследуемую площадь под микроскоп с 50-кратным увеличением. После измеряют площадь всех отпечатков дроби в зоне видимости и сравнивают с площадью видимости.

4. Участки, которые нужно обработать закрашивают флуоресцентным маркером. Затем направляют на обрабатываемую деталь УФ-лучи и непроработанные участки становятся хорошо видны благодаря специальному составу маркера.

Заметим, что 100 % покрытие металлической поверхности отпечатками дроби невозможно как в теории, так и на практике, потому что для этого понадобится увеличить время обработки одной детали в несколько раз. К тому же вырастет расход дроби.

Пол Преви и Джон Камметт из исследовательской корпорации Lambda Research Corporation провели опыты, которые показали, что даже при самой низкой степени покрытия усталостная прочность деталей значительно увеличивается.

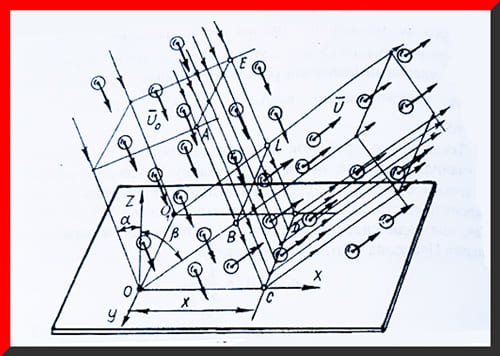

СИСТЕМА ДРОБЕОБРАЩЕНИЯ В ПАДАЮЩЕМ И ОТРАЖЕННОМ ПОТОКАХ

Рисунок. Схема потоков падающей и отраженной дроби.

При обработке металлических деталей и поверхностей дробеметным или дробеструйным аппаратами в большинстве случаев выполняются следующие свойства полей по закону Пуассона:

1. Вероятность того, что какое-то число дробинок попадут на поверхность, не зависит от того, где эта поверхность находится, а зависит от величины объема.

2. Вероятность попадания на поверхность двух и более дробинок мала по сравнению с попаданием одной дробинки.

3. Вероятность того, что на поверхность попадет какое-то число дробинок не зависит от того, сколько дробинок попало на другую, пересекающуюся поверхность.

При обработке дробеметом поток дроби, разгоняемый лопастями, движется плоским веером. При обработке дробеструйным аппаратом поток дроби имеет форму конусного факела.

СТЕПЕНЬ ПОКРЫТИЯ МЕТАЛЛА ОТПЕЧАТКАМИ ДРОБИ

Определяя степень покрытия металлической поверхности отпечатками дроби, важно не руководствоваться конкретными значениями, а в первую очередь обращать внимание на то, насколько полно дробь обработала площадь. Другими словами – нужно оценить равномерность, сплошность и глубину наклепанного слоя.

Диаметр зон наклепа для различных материалов находится в диапазоне 2 – 3 d отпечатка.

Чем равномернее и сплошнее наклепанный слой, тем больше потребуется времени на обработку и тем больше будет расход дроби. Однако, здесь следует учитывать тот факт, что недонаклеп опаснее, чем перенаклеп, потому что после определенного момента время обработки мало отражается на пределе выносливости, тогда как снижение времени дробеметной обработки значительно снижает эффективность обработки.

Глубина же наклепанного слоя практически не зависит от степени покрытия, времени действия на металлическую поверхность дробеметного аппарата и расхода дроби.

НАСКОЛЬКО ВОЗМОЖНО СТОЛКНОВЕНИЕ ПАДАЮЩЕГО И ОТРАЖЕННОГО ПОТОКОВ ДРОБИ?

Когда система дробеобращения запущена, пересечение падающего и отраженного потоков неизбежно. В момент столкновения часть энергии падающей дроби тратится на удар с отскочившим абразивом. Дробинки истираются и раскалываются до того, как попадут на обрабатываемую поверхность.

Чтобы повысить дробеметную обработку металла нужно оптимизировать расход дроби. Также следует направлять абразив на металл под небольшим углом. Такой способ позволяет отраженному потоку дробинок быстро покидать зону обработки и меньше пересекаться с падающей дробью.

ВЫБОР РЕЖИМОВ ДРОБЕОБРАБОТКИ И ХАРАКТЕРИСТИКА КОНТАКТНОЙ ДЕФОРМАЦИИ В ХОДЕ СИСТЕМЫ ДРОБЕОБРАЩЕНИЯ ПРИ ДРОБЕУДАРНОМ УПРОЧНЕНИИ

На эффективность дробеметной обработки металла влияют следующие факторы:

Все эти пункты определяют режим дробеметного упрочнения. Самым оптимальным является режим, при котором повышается предел выносливости обрабатываемой поверхности и как следствие – ее долговечность.

Упрочняющий эффект зависит от величины и распределения остаточных напряжений в сечении детали, а те в свою очередь определяются интенсивностью пластической деформации на поверхности детали и глубиной наклепанного слоя.

УСЛОВИЯ ВЫБОРА ПАРАМЕТРОВ, КОТОРЫЕ ПОВЫШАЮТ ПРЕДЕЛ ВЫНОСЛИВОСТИ ДЕТАЛЕЙ ПРИ ДРОБЕМЕТНОЙ ОБРАБОТКЕ:

1. Интенсивность пластической деформации на поверхности обрабатываемой детали должна быть максимально близка к предельной равномерной деформации материала.

2. Глубина упрочненного слоя должна соответствовать размеру поперечного сечения детали.

При одновременном выполнении этих условий предел выносливости и срок эксплуатации деталей увеличивается на несколько десятков процентов.

МЕТОДИКА ВЫБОРА ОПТИМАЛЬНЫХ РЕЖИМОВ И ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК КОНТАКТНОЙ ДЕФОРМАЦИИ ПРИ ДРОБЕУДАРНОМ УПРОЧНЕНИИ:

1. Для начала определяют пластическую твердость материала, из которого изготовлена деталь, подвергающаяся обработке дробью. Затем вычисляют ее динамическую пластическую твердость.

2. Определяют механические характеристики материала, из которого изготовлена деталь: предел прочности, сопротивление разрыву, предельная равномерная деформация.

3. Определяют необходимую скорость дроби.

4. Рассчитывают рациональную глубину пластически деформированного слоя.

5. Для вычисленной скорости дроби и динамической твердости детали определяют глубину наклепанного слоя и необходимый диаметр дроби.

6. По значениям диаметра и скорости дроби находят коэффициент восстановления скорости абразива, глубину и диаметр остаточного ударного отпечатка, степень деформации отпечатка, максимальную и среднюю силу удара, упругое и полное сближение дроби с поверхностью, длительность активной и пассивной фаз удара, полное время удара и импульс силы удара дробинкой.

7. Определяют время дробеобработки, плотность распределения дробинок в потоке абразива, плотность отпечатков дроби на поверхности детали, расстояние между ближайшими отпечатками, степень равномерности глубины наклепанного слоя, степень покрытия зонами наклепа, расход дроби, давление ее потока на поверхность детали, а также оценивают вероятность столкновения отраженного и падающего потоков дроби в системе дробеобращения.

Компания ООО «ЛипецкТехноЛит» выпускает дробеметные аппараты и запчасти к ним, которые отличаются надежностью и способны конкурировать по качеству с оборудованием европейских производителей.

При этом цена наших дробеметов выгоднее. К тому же, вам не придется долго ждать запасные части, когда они понадобятся – вы всегда можете выбрать из наличия или заказать — мы изготовим и доставим дополнительные детали в кратчайшие сроки.

Наша компания открыта к сотрудничеству. Пишите нам на почту – обсудим и решим ваши задачи.

Дробеструйное оборудование для очистки металла: особенности, принципы функционирования, правила эксплуатации

Дробеструйная обработка металла дает возможность не только устранить слой коррозии, но и одновременно укрепить обрабатываемую поверхность. Этот способ не требует обезжиривания и дополнительной подготовки и считается в настоящий момент самым прогрессивным.

Принцип работы

Дробеметным оборудованием создается мощный поток воздуха, приводящий в движение металлическую дробь. Ударяясь о поверхность с большой силой, эти шарики очищают ее. В результате механического воздействия на металле образуются крохотные забоины, способствующие уплотнению кристаллической решетки. Таким образом, обработка дробеструем не только чистит заготовку, но и придает ей прочность, а также устойчивость к коррозии. Все это значительно увеличивает срок эксплуатации изделия.

Этот способ широко применяют при изготовлении деталей с матовыми или шероховатыми поверхностями, где на степень шероховатости влияет сила воздушного потока и материал, из которого создана дробь.

Оборудование, применяемое для обработки, очистка металла

Существует 2 варианта воздействия на металл: посредством ручного механизма и дробеструйной камеры. Каждому из них характерна своя специфика функционирования:

- Ручные агрегаты дают возможность обрабатывать детали в местах с самым сложным доступом: в корпусах кораблей, на мостах и на многих других конструкциях, отличающихся внушительными габаритами. Современные мобильные модели оснащены специальными пылесосами, предназначенными для затягивания дроби с целью очистки и вторичного использования.

- Дробеструйные камеры чаще всего полностью автоматизированы, что положительно сказывается на их производительности (до 200 м2). Такое оборудование используют для обработки в промышленных объемах одинаковых по типу изделий.

Техника безопасности

Применение дробеструйного устройства – эффективный способ обработки металлических поверхностей. Однако подобная процедура может оказывать негативное воздействие на здоровье человека: выделяемый мелкий абразив вместе с пылью способствует возникновению заболеваний дыхательных путей. Предотвратить такие последствия, возможно только при строгом соблюдении требований техники безопасности.

Рабочее место для ручного аппарата

В процессе функционирования мобильного дробеструя ни в коем случае нельзя помещать вблизи компрессор или ресивер, их необходимо отделять от рабочей зоны. Сама процедура обработки требует наличия воздушного потока под высоким давлением.

Присутствие посторонних без средств индивидуальной защиты на участке во время работы дробеструйного оборудования запрещено.

Работа со стационарным устройством

Чтобы не возникало проблем при работе камерного оборудования, оно должно быть установлено только на территории, принадлежащей производственному предприятию. Также его следует отделить от остальной рабочей зоны, чтобы предотвратить загрязнение воздуха.

На участке с дробеструйной камерой нужно обустроить систему вентиляции с высокой мощностью. Не рекомендуется монтировать вытяжку непосредственно над агрегатом, поскольку она быстро выйдет из строя.

Костюм рабочего

Оператор дробеструйного оборудования должен находиться на рабочем месте только со средствами индивидуальной защиты. В комплект входят следующие элементы:

- специальные рукавицы;

- воздушный фильтр;

- шлем-маска, оснащенный воздуховодом;

- защитный костюм.

Благодаря ряду преимуществ дробеструйное оборудование пользуется большой популярностью. Этот способ обработки позволяет устранить с металлических поверхностей загрязнения, среды нагара и ржавчины. Чтобы обращение с дробеструем не сопровождалось негативными последствиями, необходимо детально продумать место его установки и ознакомить рабочих с техникой безопасности.

Читайте также: